Монтажник

.

«Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих»

МДК 04.02.

Богородский политехнический техникум

Преподаватель Кабатов В.М.

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад Тема 2.3. Монтажное оборудование и инструмент. Материалы, применяемые при монтаже и сборке

Содержание

- 1. Презентация. Тема 2.3. Монтажное оборудование и инструмент. Материалы, применяемые при монтаже и сборке

- 2. БлокиБлоки применяются в составе грузоподъемных машин и

- 3. Монтажный блок.1, 7 — оси; 2 —

- 4. Полиспасты.Полиспасты это комбинации блоков. Полиспаст состоит из

- 5. Схемы полиспастов. А— В — ролики соответственно

- 6. ДомкратыДомкратами пользуются для подъема машин и их

- 7. Домкраты а — винтовой; б — реечный;

- 8. ТалиДля подъема грузов на небольшую высоту применяют

- 9. лебёдкиСлужат для подъема и перемещения грузов.Строительные барабанные

- 10. Лебедкиа — барабанная лебедка с ручным приводом;

- 11. лебёдкиУсилие на тяговом канате лебедки 20 стремится

- 12. Рычажная ручная лебёдкапредназначена главным об разом для

- 13. Остановочные и тормозные устройстваа — автоматический винтовой

- 14. КанатыНа монтажных работах используются канаты пеньковые, капроновые

- 15. Стальные канаты а — поперечное сечение каната;

- 16. Пеньковые канаты рассчитывают по формуле. Коэффициент запаса

- 17. Слайд 17

- 18. СтропыДля крепления грузов к крюкам или петле

- 19. Для строповки крупных деталей — зубчатых колес,

- 20. Неразъемные соединенияПри соединении сплеткой концы универсальных стропов

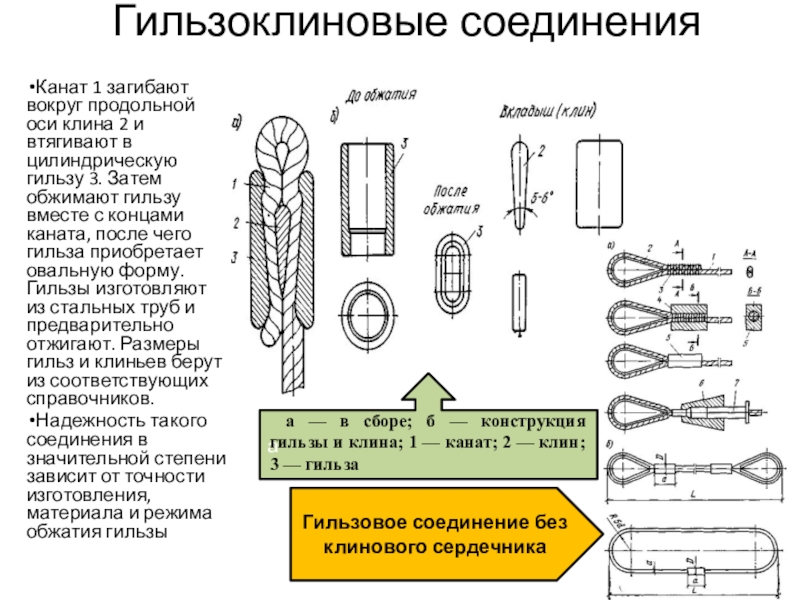

- 21. Гильзоклиновые соединения Канат 1 загибают вокруг продольной

- 22. Разъемные соединения Изготовление разъемных соединений проще и

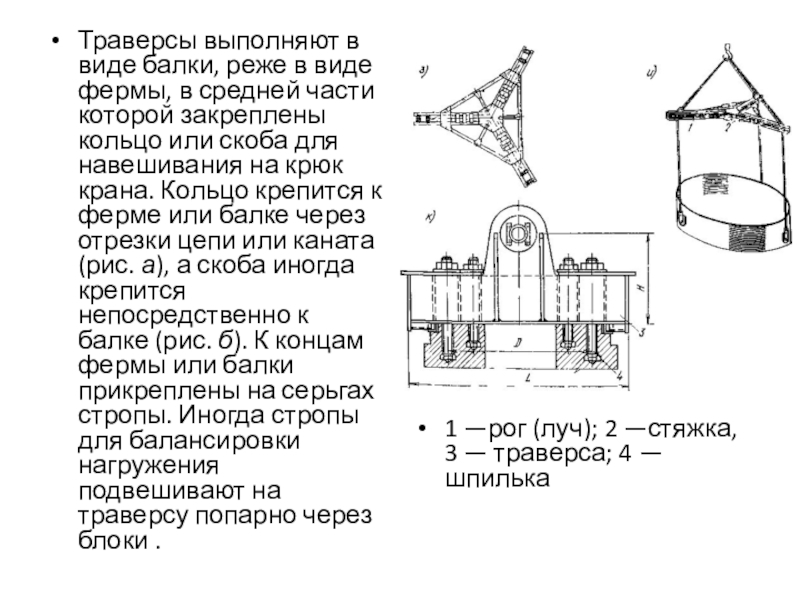

- 23. ТраверсыМноговетвевые стропы широко применяют в сочетании с

- 24. Траверсы выполняют в виде балки, реже в

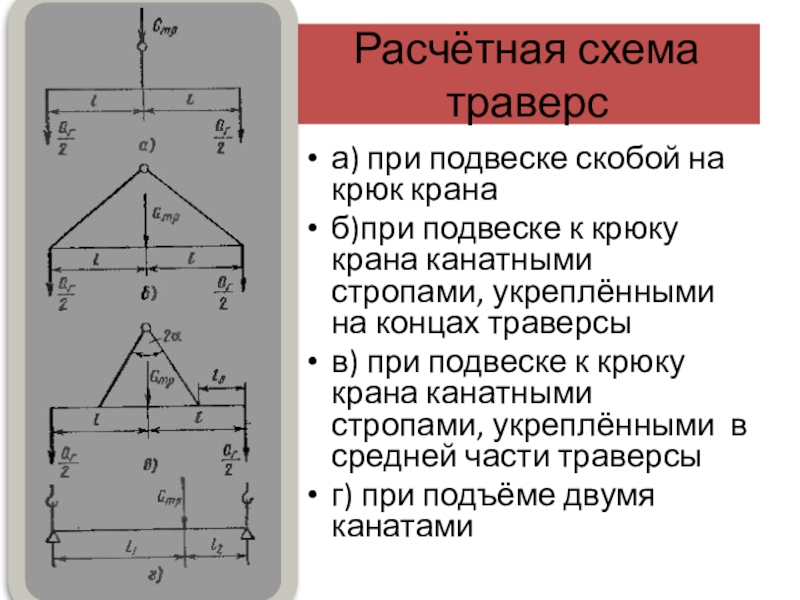

- 25. Расчётная схема траверса) при подвеске скобой на

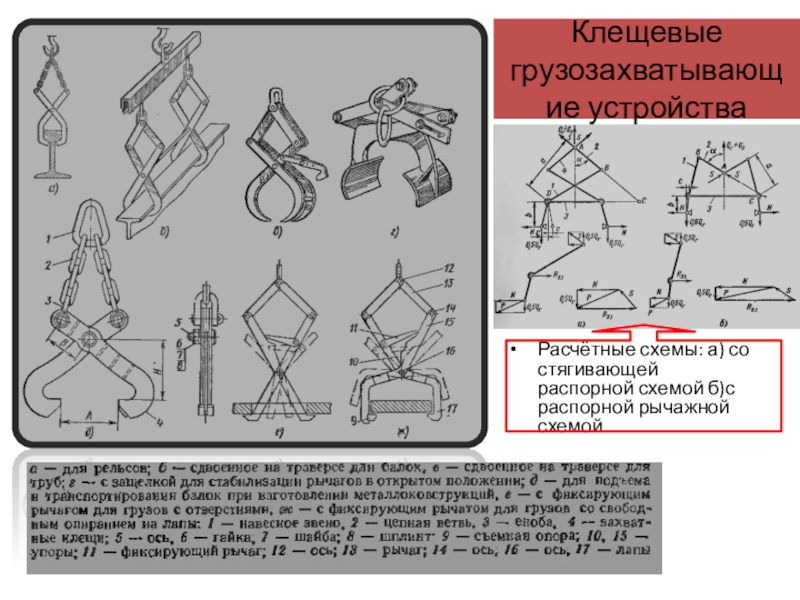

- 26. Клещевые грузозахватывающие устройстваРасчётные схемы: а) со стягивающей распорной схемой б)с распорной рычажной схемой

- 27. Штырьево-строповые захватыДля расстроповка грузов без присутствия монтажника

- 28. Конструктивные схемы (а — е) штырьевых захватов1

- 29. ЯкоряЯкорями называются неподвижные сооружения, способными воспринимать горизонтальные

- 30. Конструкция наземного якоря1 — рама, 2 —тяга,

- 31. Земляные якоря делают из одного или нескольких

- 32. Монтажные и мачтовые подъёмникислужат для подъема грузов

- 33. Конструкцию мачты можно разделить на три основных

- 34. Основание мачты I - IV — последовательность

- 35. Шевр (портал)При монтаже аппаратов поворотом вокруг шарнира

- 36. Схема шевра:1 – грузовой полиспаст; 2 –

- 37. ТреногиТреноги изготавливают из металлических труб, реже из

- 38. Все грузоподъемные и грузозахватные приспособления после изготовления

- 39. Испытания такелажной оснасткиРезультаты испытаний такелажных средств записывают

- 40. КраныПри монтаже применяются краны различных модификаций и

- 41. Автокраны

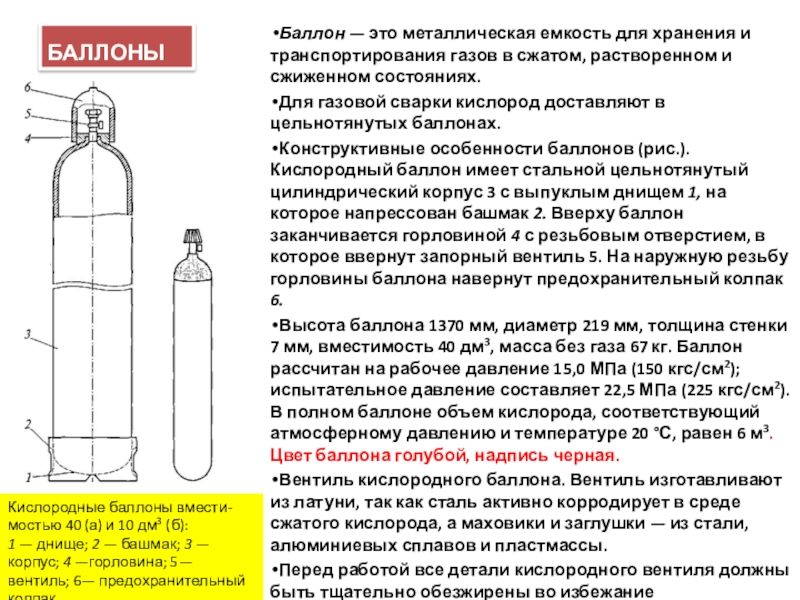

- 42. Гусеничные краны

- 43. Мачтово- стреловые краны(деррики)

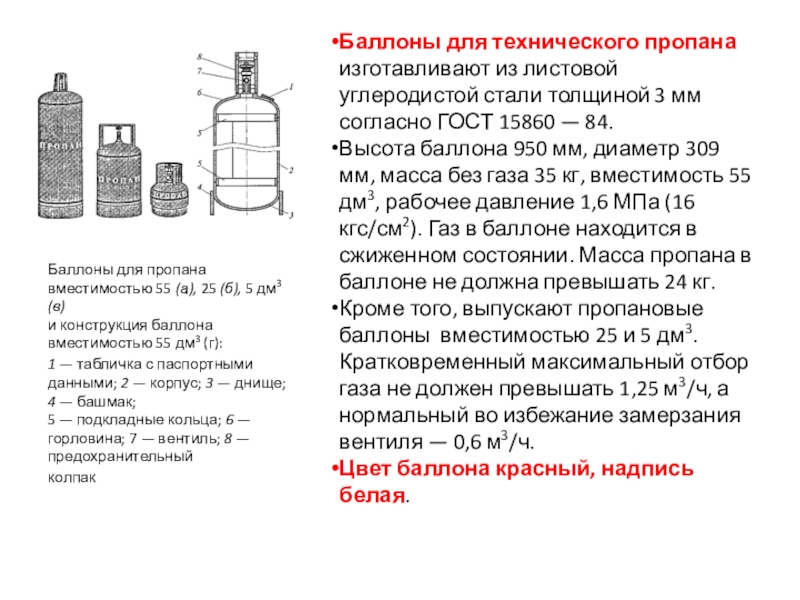

- 44. Погрузчики

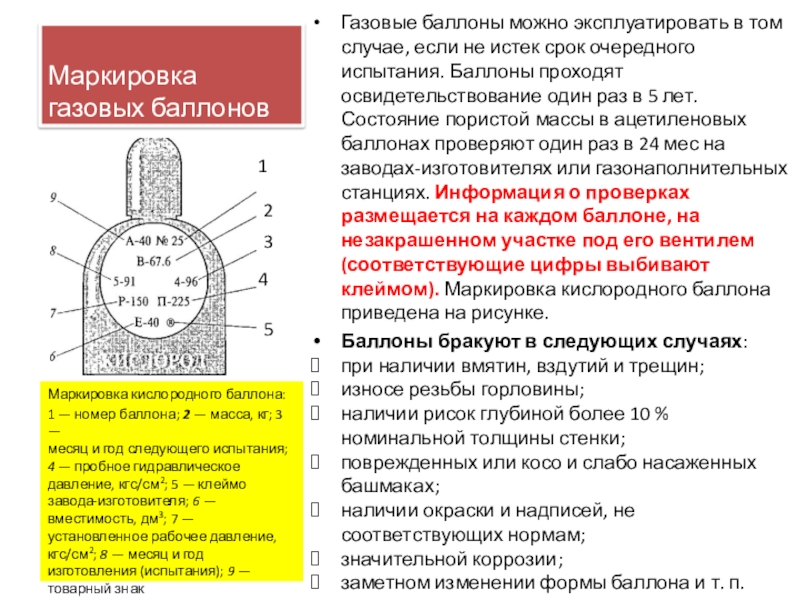

- 45. Мостовые краны

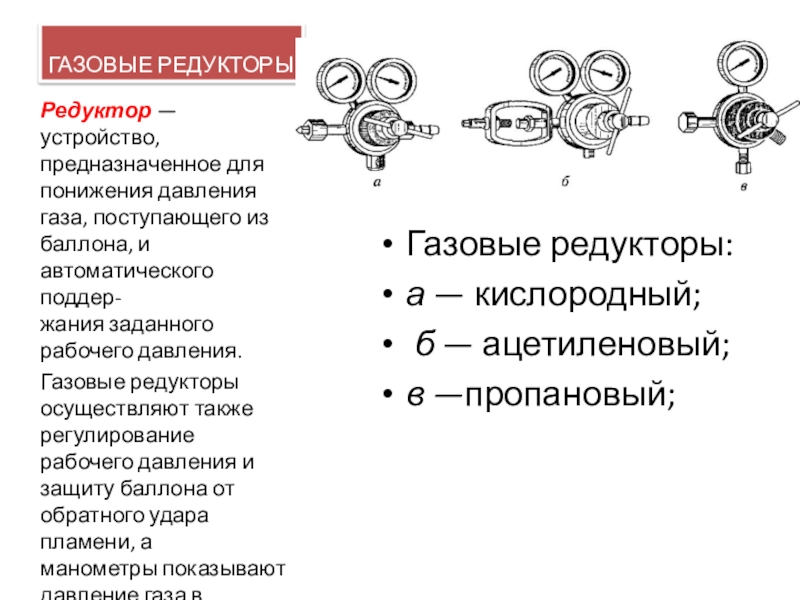

- 46. Автогидроподъёмники

- 47. КомпрессорыСжатый воздух применяется на монтажных работах для

- 48. трубопроводыТрубопроводы играют роль воздушного аккумулятора, поэтому чем

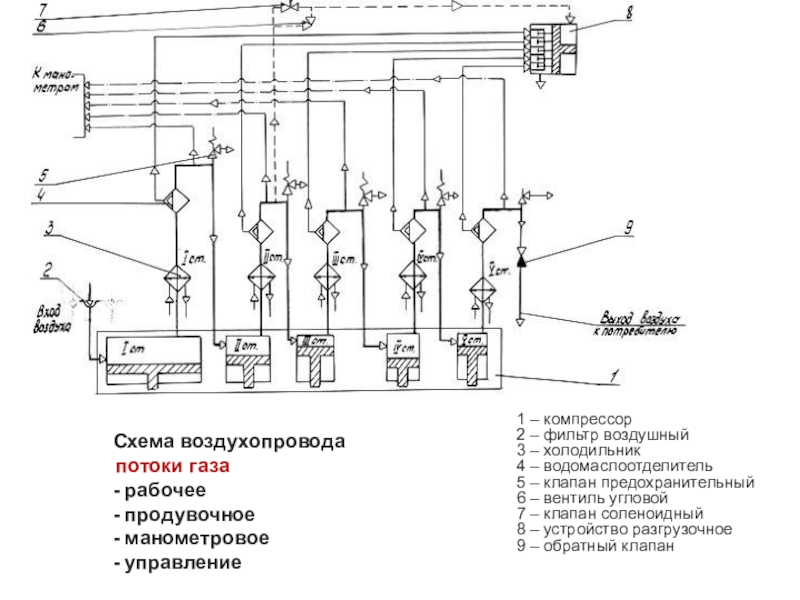

- 49. Схема воздухопровода потоки газа - рабочее -

- 50. СВАРКА ПЛАВЛЕНИЕМ(физический процесс)- Дуговая - Газовая - Плазменная- Электрошлаковая- Электронно-лучевая- Лазерная - Световая- Термитная и другие

- 51. СВАРКА С ПРИМЕНЕНИЕМ ДАВЛЕНИЯ(физико-механический процесс)- Контактная- Диффузионная- Стыковая контактная- Высокочастотная- Дугопрессовая- Газопрессовая- Шлакопрессовая и другие

- 52. Сварка давлением(механический процесс)- Холодная- Взрывом- Ультразвуковая- Трением- Магнито-импульсная и другие

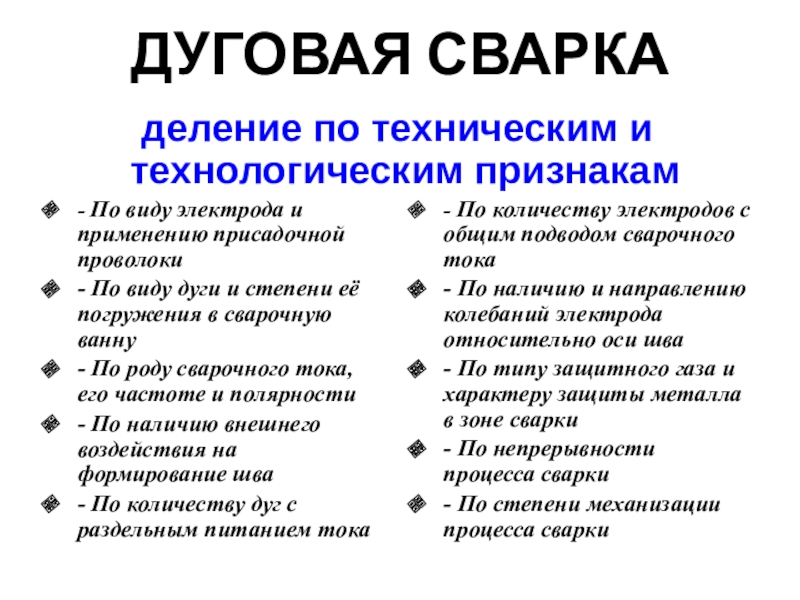

- 53. ДУГОВАЯ СВАРКА - По виду электрода и

- 54. 1- Прямой сварочный провод2 – Электрододержатель3 –

- 55. Общий вид сварочного трансформаторов ТД – 500

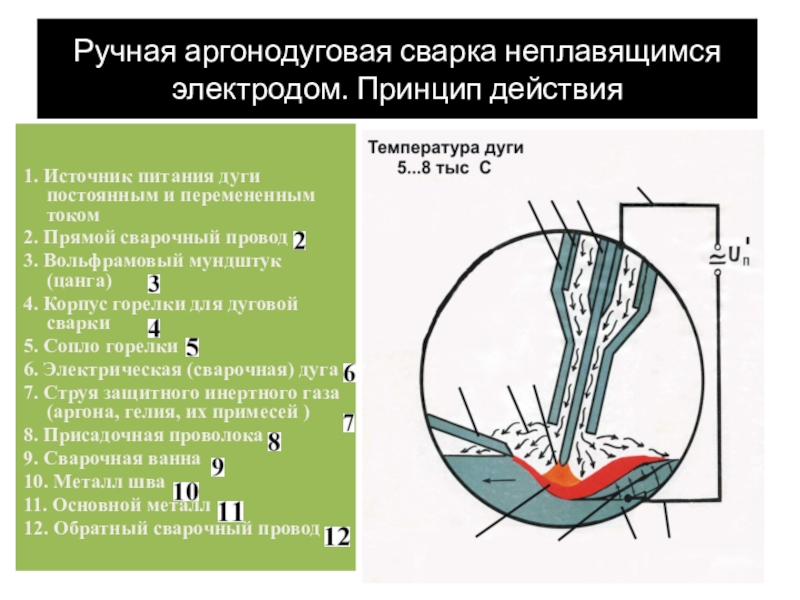

- 56. Ручная аргонодуговая сварка неплавящимся электродом. Принцип действия1.

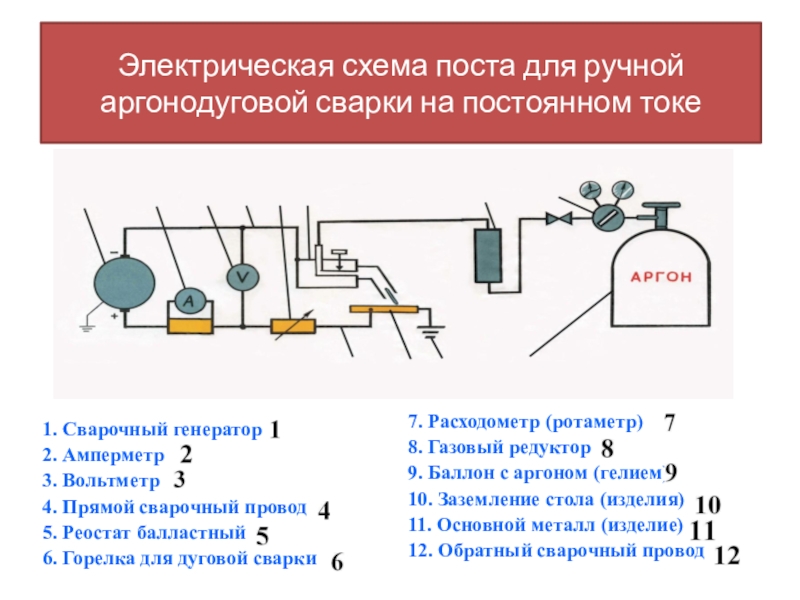

- 57. Электрическая схема поста для ручной аргонодуговой сварки

- 58. Ручная плазменная резка. Плазмотрон1. Основной металл (изделие)2.

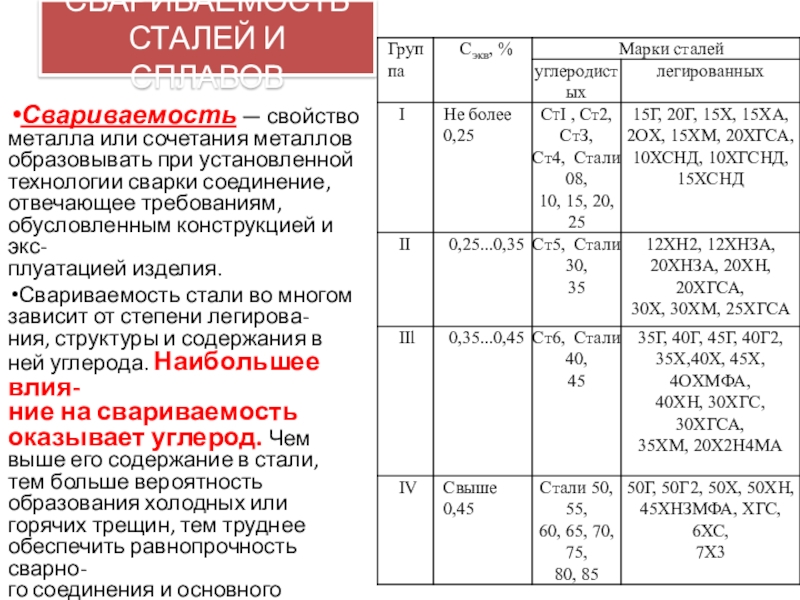

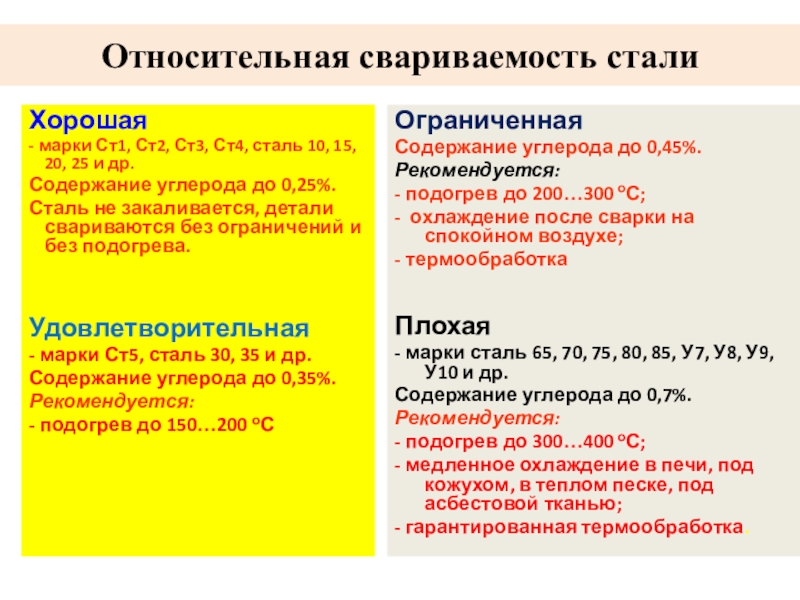

- 59. СВАРИВАЕМОСТЬ СТАЛЕЙ И СПЛАВОВСвариваемость — свойство металла

- 60. Относительная свариваемость сталиХорошая- марки Ст1, Ст2, Ст3,

- 61. Сварочные материалыСварочными или присадочными материалами называются материалы,

- 62. Общая характеристика электродовИз всех сварочных материалов, выпускаемых

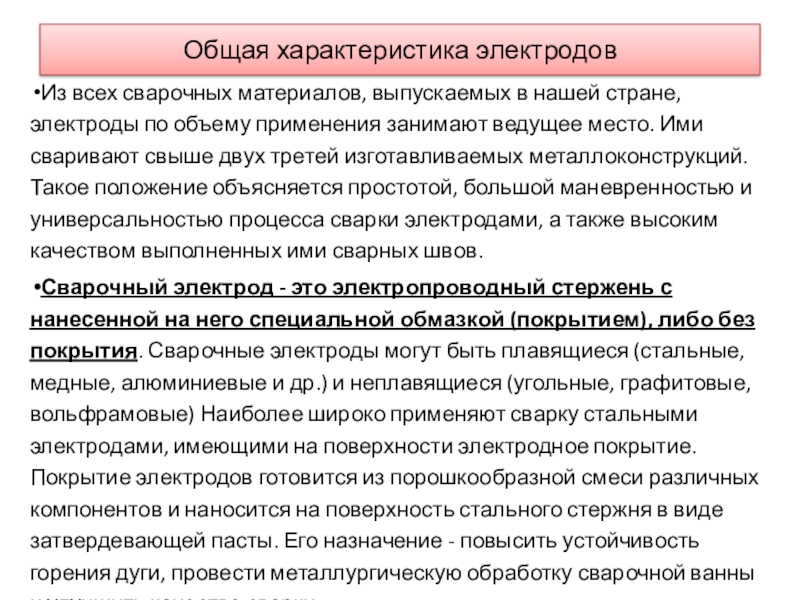

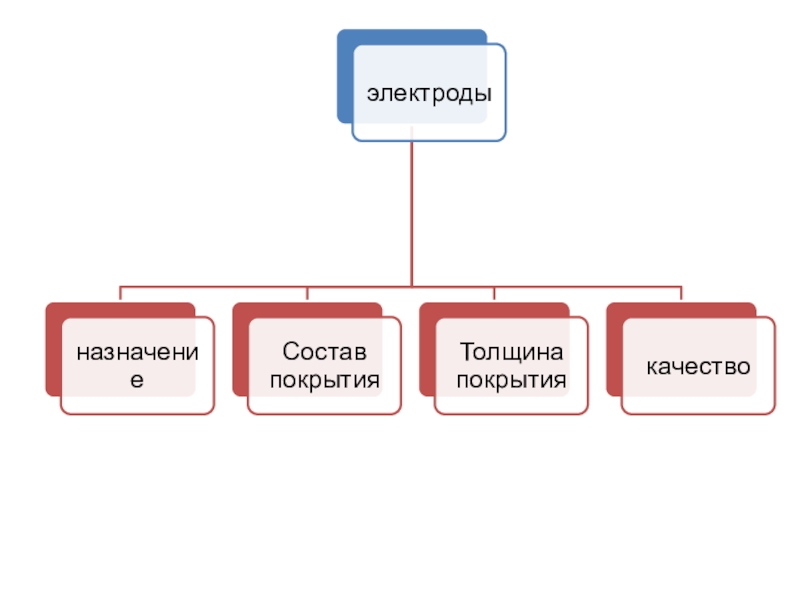

- 63. Слайд 63

- 64. Слайд 64

- 65. Слайд 65

- 66. Слайд 66

- 67. Слайд 67

- 68. Электроды должны удовлетворять следующим технологическим требованиямлегкое зажигание

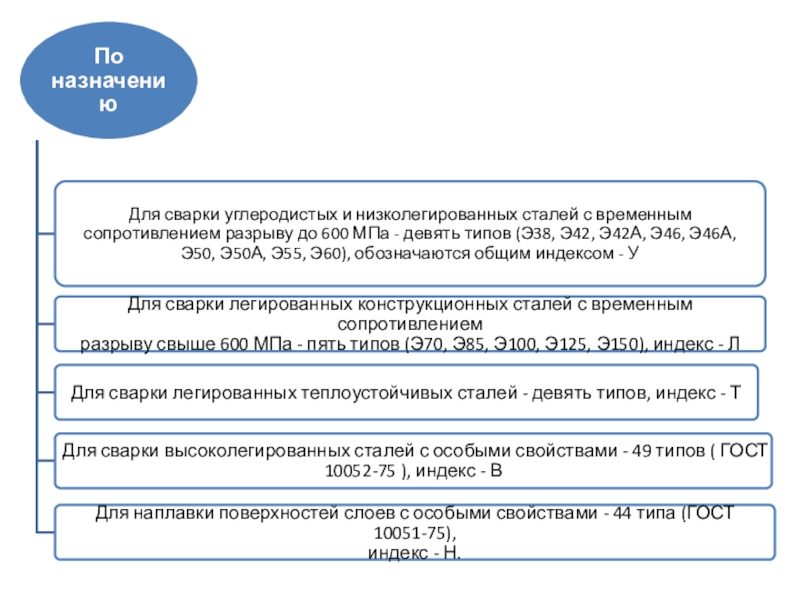

- 69. Электроды для сварки углеродистых и низколегированных конструкционных

- 70. Неплавящиеся электродные стержни. Неплавящиеся электродные стержни изготавливают

- 71. Порошковые проволокиПорошковая проволока – это непрерывный электрод,

- 72. СВАРОЧНЫЕ ФЛЮСЫОпределяющим при выборе флюса являются состав

- 73. Газовая сваркаПри осуществлении газовой сварки кромки свариваемого

- 74. Особенности газовой сварки. Достоинствами газовой сварки являются:возможность

- 75. Классификация газовой сварки

- 76. Вредные факторы при газовой сварке

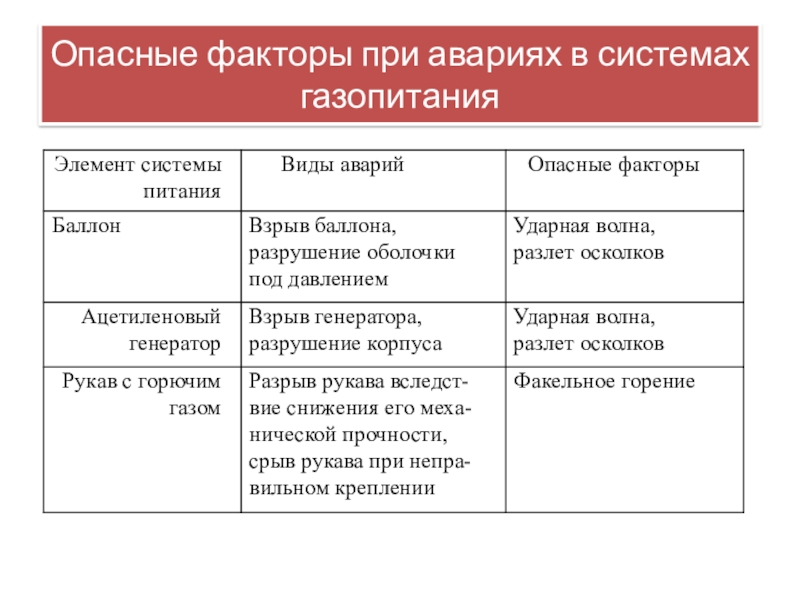

- 77. Опасные факторы при авариях в системах газопитания

- 78. СТАЛИ И СПЛАВЫ, СОЕДИНЯЕМЫЕ ГАЗОВОЙ СВАРКОЙ С

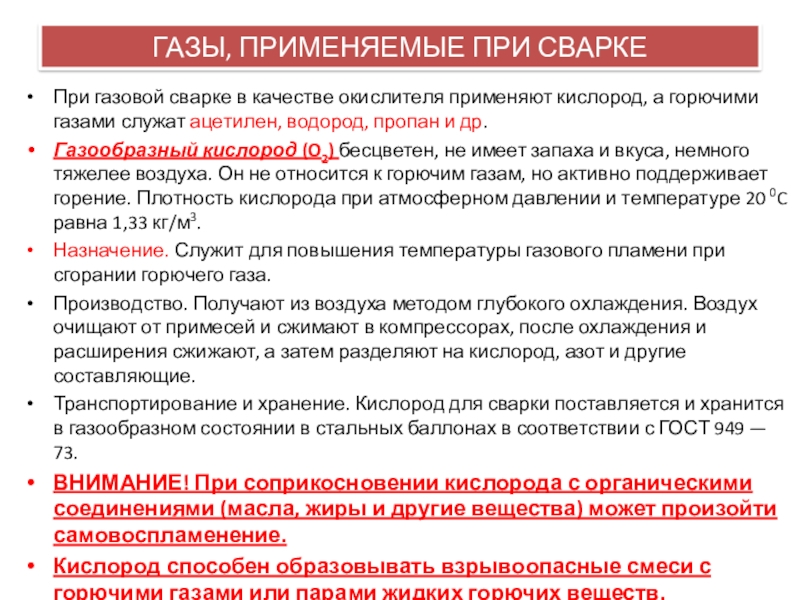

- 79. ГАЗЫ, ПРИМЕНЯЕМЫЕ ПРИ СВАРКЕПри газовой сварке в

- 80. Газообразный ацетилен (C2H2) — бесцветный газ, имеющий

- 81. Водород (H2) при атмосферном давлении и температуре

- 82. КАРБИД КАЛЬЦИЯКарбид кальция (CaC2) — химическое соединение

- 83. АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫ. Ацетиленовый генератор АСП-10:а — внешний

- 84. БАЛЛОНЫБаллон — это металлическая емкость для хранения

- 85. Ацетиленовый баллон имеет такие же размеры, что

- 86. Баллоны для технического пропана изготавливают из листовой

- 87. Маркировка газовых баллоновГазовые баллоны можно эксплуатировать в

- 88. ГАЗОВЫЕ РЕДУКТОРЫГазовые редукторы:а — кислородный; б —

- 89. РУКАВАРукава (шланги) представляют собой гибкие трубопроводы, служащие

- 90. Способы соединения (а) и защиты рукавов от

- 91. СВАРОЧНЫЕ ГОРЕЛКИСхема инжекторной горелки (а) и конструкция

- 92. Схемы установки предохранительных устройства — при использовании

- 93. ОРГАНИЗАЦИЯ ГАЗОСВАРОЧНЫХ РАБОТ В зависимости от принятой

- 94. ОРГАНИЗАЦИЯ ГАЗОСВАРОЧНЫХ РАБОТНе разрешается располагать баллоны вблизи

- 95. ОРГАНИЗАЦИЯ РАБОТ В ЗАМКНУТОМ ПРОСТРАНСТВЕГазосварочные работы в

- 96. Правила выполнения работ: необходимо присутствие двух проинструктированных

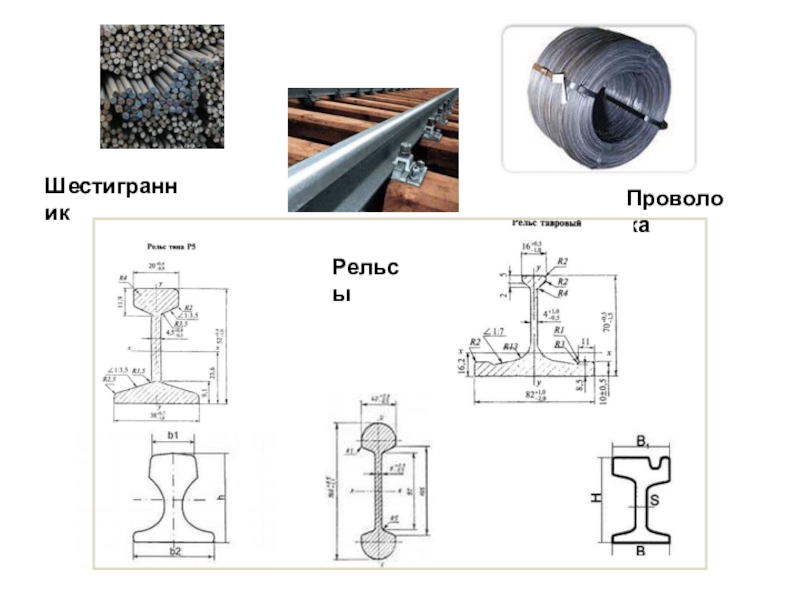

- 97. ЗАПРЕЩАЕТСЯ:работать в закрытых емкостях при недостаточном содержании

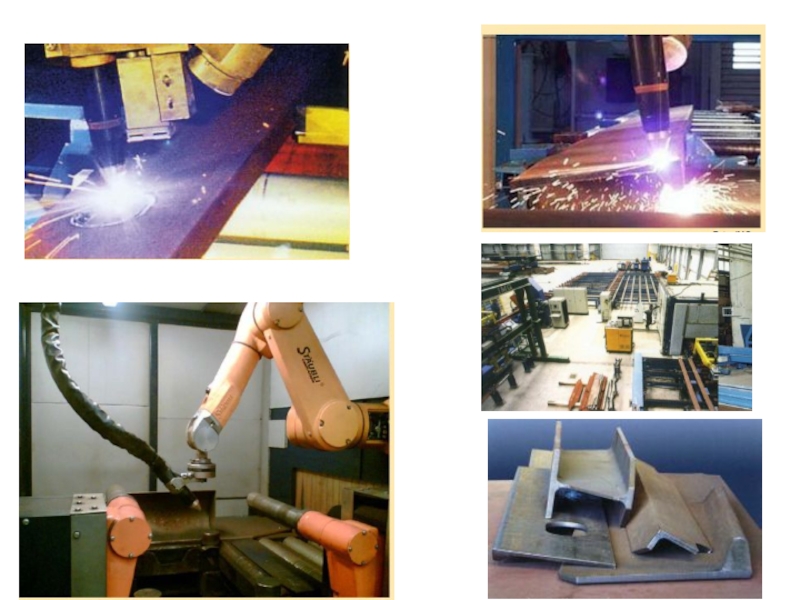

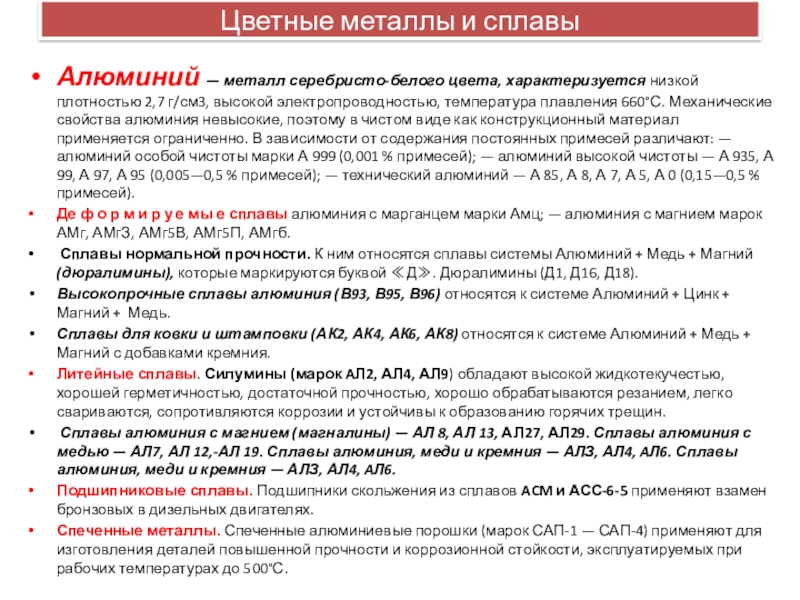

- 98. Сварочный портал (тип VT)для создания износостойких плат

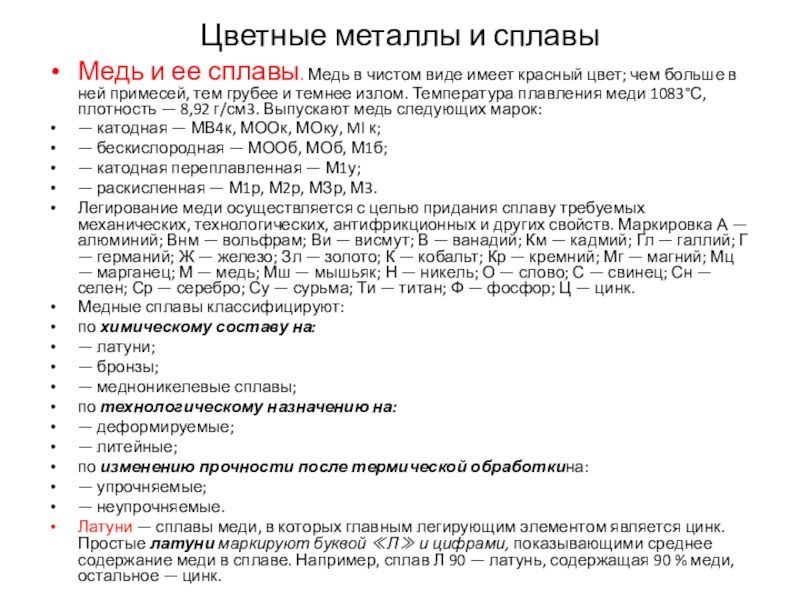

- 99. Слайд 99

- 100. Пресс-ножницы Комбинированные пресс ножницы предназначены для резки

- 101. Ручные машиныКлассификация ручных машинРучной машиной (механизированным инструментом)

- 102. Ручные машины классифицируют по назначению и области

- 103. По принципу действия различают машины, передающие крутящий

- 104. Приводы ручных машин В качестве привода ручных

- 105. Трехфазные асинхронные электродвигатели типа АН с короткозамкнутым

- 106. Достоинством пневмодвигателей является их устойчивая работа

- 107. Механизмы передачВ ручных машинах механизмами передач служат

- 108. Кривошипно-шатунный механизм. Вызывает повышенную вибрацию, что является

- 109. Механизмы включения и выключенияРазличают два типа этих

- 110. Рабочие органыРабочие органы ручных машин зависят от

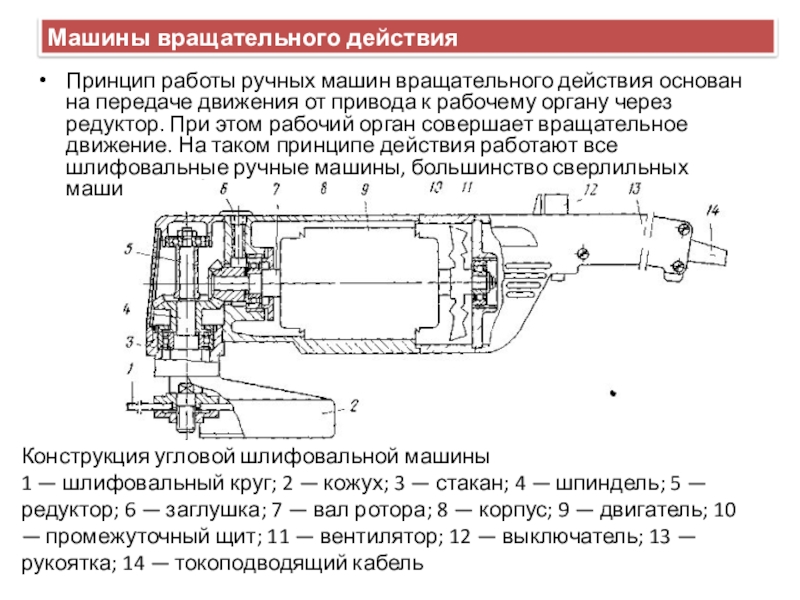

- 111. Машины вращательного действияПринцип работы ручных машин вращательного

- 112. Сверлильные ручные машины являются одним из наиболее

- 113. Резьбонарезные машины Резьбонарезные машины применяют при монтаже

- 114. Машины ударного действия.Принцип работы ручных машин ударного

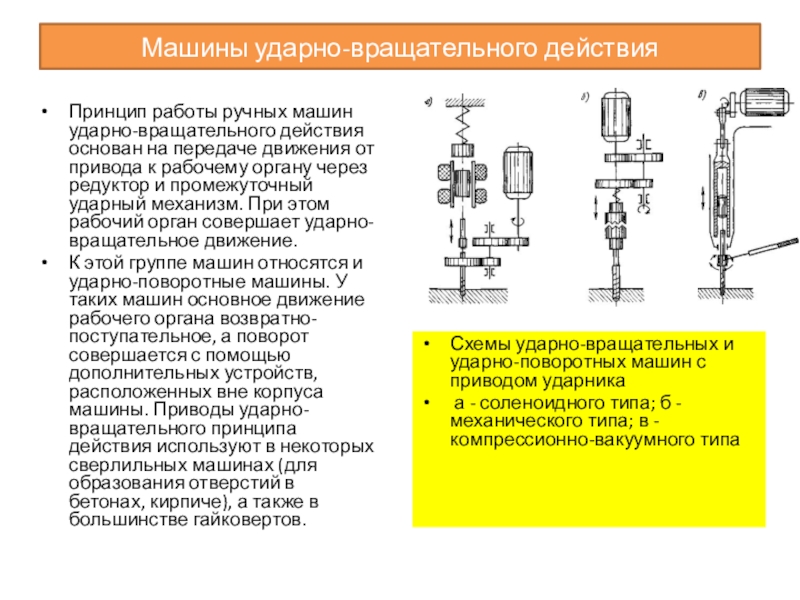

- 115. Машины ударно-вращательного действияПринцип работы ручных машин ударно-вращательного

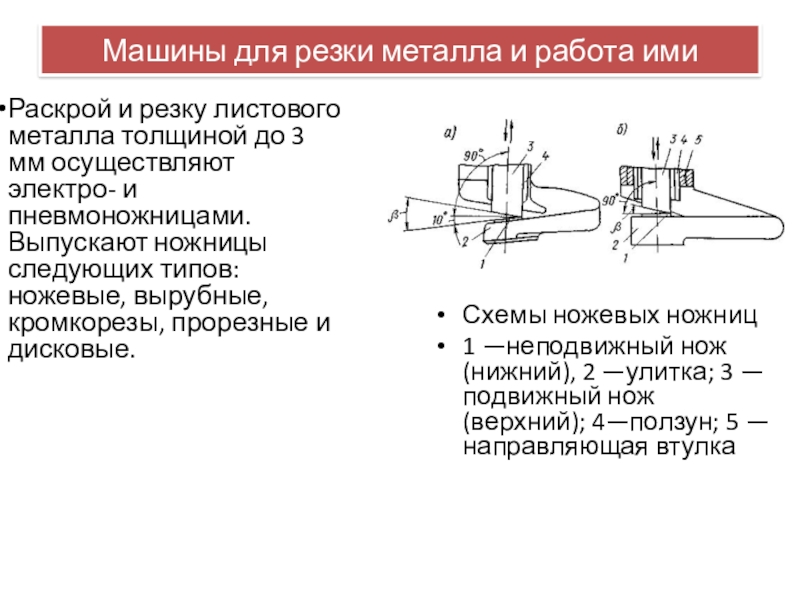

- 116. Машины для резки металла и работа имиРаскрой

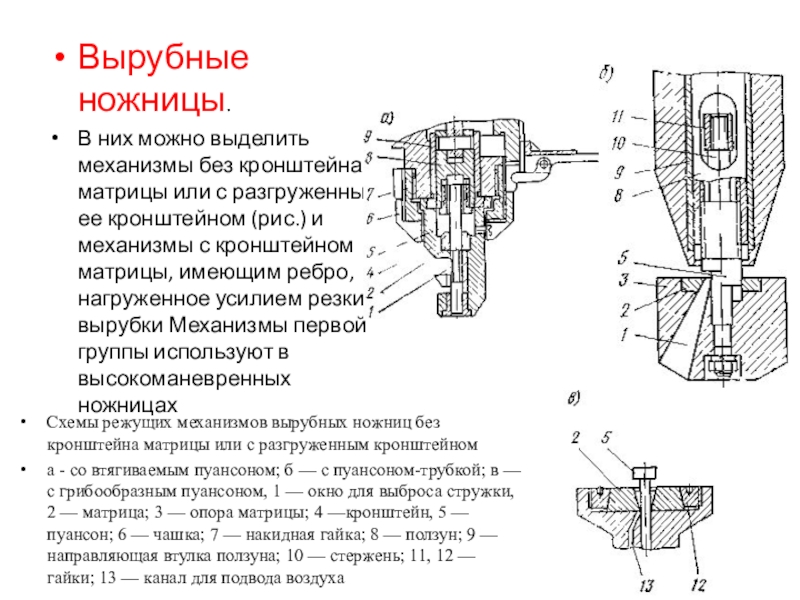

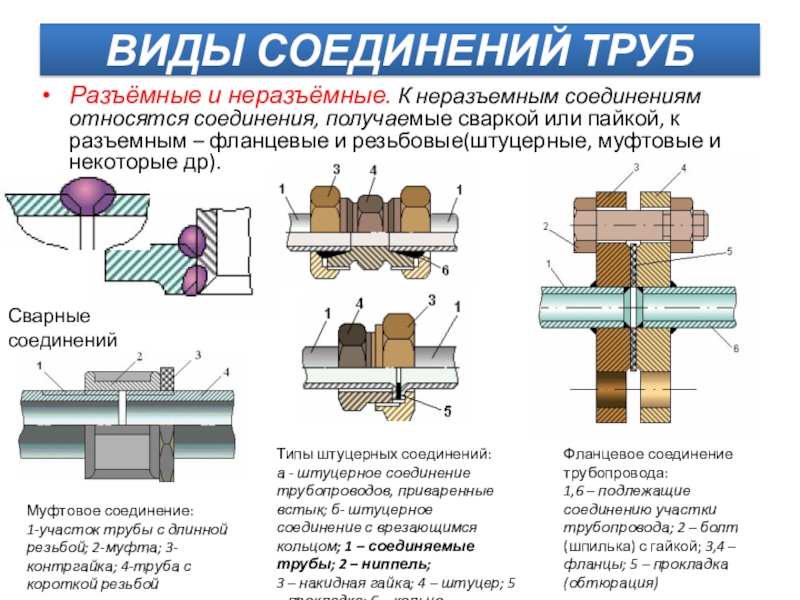

- 117. Вырубные ножницы. В них можно выделить механизмы

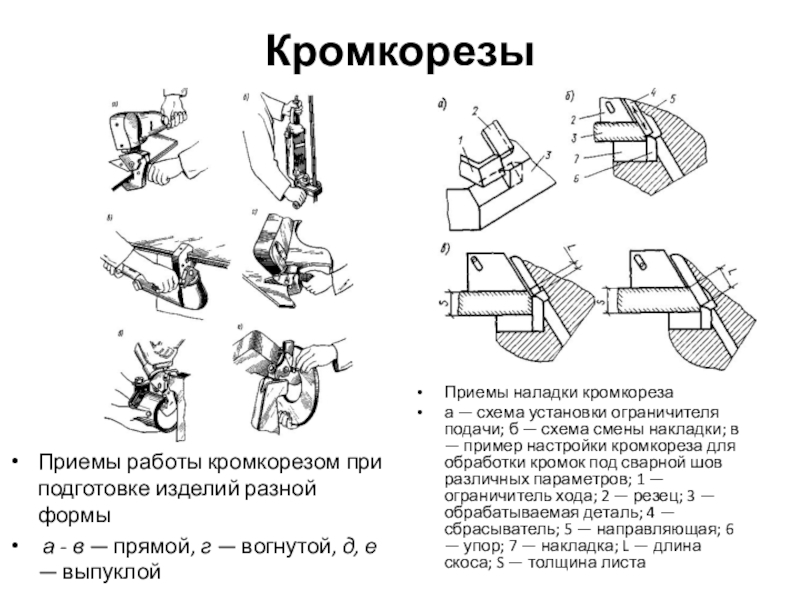

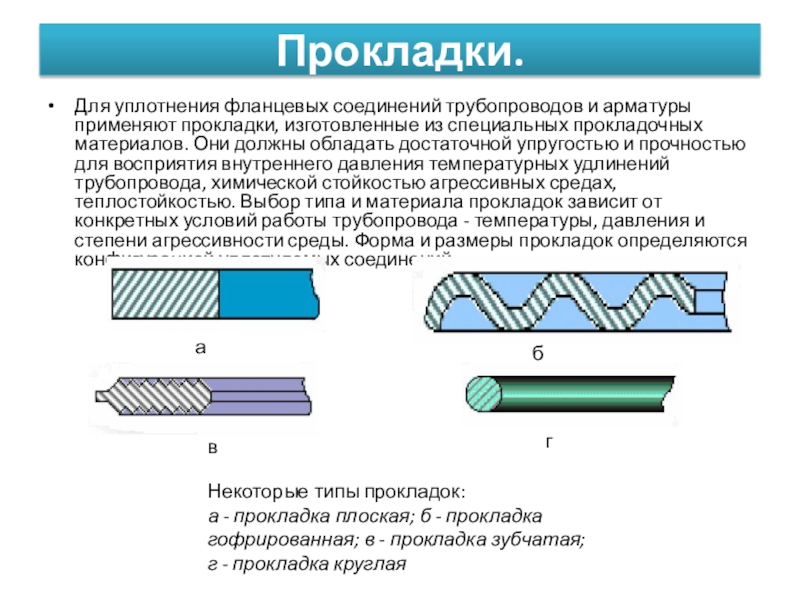

- 118. КромкорезыПриемы работы кромкорезом при подготовке изделий разной

- 119. Шлифовальные машиныКроме резки листовой стали, в монтажных

- 120. Зачистные машины и работа имиЗачистные операции можно

- 121. Приемы работы шлифовальной машинойа — зачистка металлической

- 122. Сборка резьбовых соединений. Резьбозавертывающие машины и работа

- 123. При сборке соединений на болтах диаметром до

- 124. Рисунок б- поэтапный метод. Время, затрачиваемое на

- 125. Гайковерты.По принципу действия гайковерты можно разделить на

- 126. Многие гайки приходится завертывать с помощью удлинителей

- 127. Ручные ключи Открытые ключи имеют открытый зев

- 128. Накидные гаечные ключи отличаются от открытых конструкцией

- 129. Комбинированными называются двусторонние одноразмерные гаечные ключи. В

- 130. Торцевые ключи, как и накидные, при сборке

- 131. Трещеточные ключи снабжены специальным устройством, которое обеспечивает

- 132. Динамические и предельные ключи служат для контроля

- 133. Трубные (газовые) ключи

- 134. Сверлильные машины и работа имиБольшинство сверлильных машин

- 135. Ручные машины для нарезания резьбы выпускают с

- 136. Сталь (сортамент)Уголок равнополочный ГОСТ 8509-93. Уголок неравнополочный.Труба квадратная .Квадрат.Круг

- 137. Швеллеp ГОСТ 8240-89.Двутавр.Тавр. Угол равнополочный ГОСТ 8509-93. Размер: L20x3

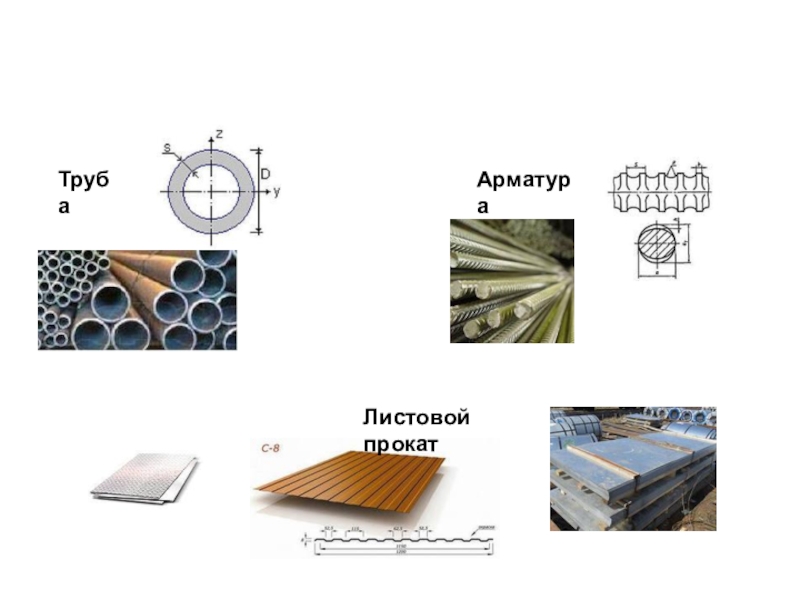

- 138. ТрубаАрматураЛистовой прокат

- 139. ПроволокаШестигранникРельсы

- 140. Цветные металлы и сплавыАлюминий — металл серебристо-белого

- 141. Цветные металлы и сплавыМедь и ее сплавы.

- 142. Цветные металлы и сплавыВ марках легированных латуней

- 143. Цветные металлы и сплавыТитан и его сплавы.

- 144. Цветные металлы и сплавыМагний и его сплавы.

- 145. Цветные металлы и сплавыОлово — матово-белый металл,

- 146. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫРЕЗИНОВЫЕ МАТЕРИАЛЫ . Резиной называется продукт

- 147. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ РЕЗИНЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

- 148. Асбестовые материалы

- 149. Слюдяные материалы

- 150. КЛЕЯЩИЕ МАТЕРИАЛЫ И ГЕРМЕТИКИ

- 151. КЛЕЯЩИЕ МАТЕРИАЛЫ И ГЕРМЕТИКИПреимущества клеевого соединениявозможность соединения

- 152. КЛЕЯЩИЕ МАТЕРИАЛЫ И ГЕРМЕТИКИОсновные требования к герметикам:

- 153. Прокладочные материалыПрокладочные материалы применяют для уплотнения фланцевых

- 154. Прокладочные материалыЛистовой паранит представляет из себя продукт вулканизации

- 155. Прокладочные материалыЛьняная прядь используется для уплотнения резьбовых соединений.

- 156. Бетоны Бетоны – это

- 157. Обтирочные материалыК обтирочным материалам относят салфетки из

- 158. ТрубыТрубопровод – это сооружение из труб, деталей

- 159. ВИДЫ СОЕДИНЕНИЙ ТРУБРазъёмные и неразъёмные. К неразъемным

- 160. Прокладки.Для уплотнения фланцевых соединений трубопроводов и арматуры

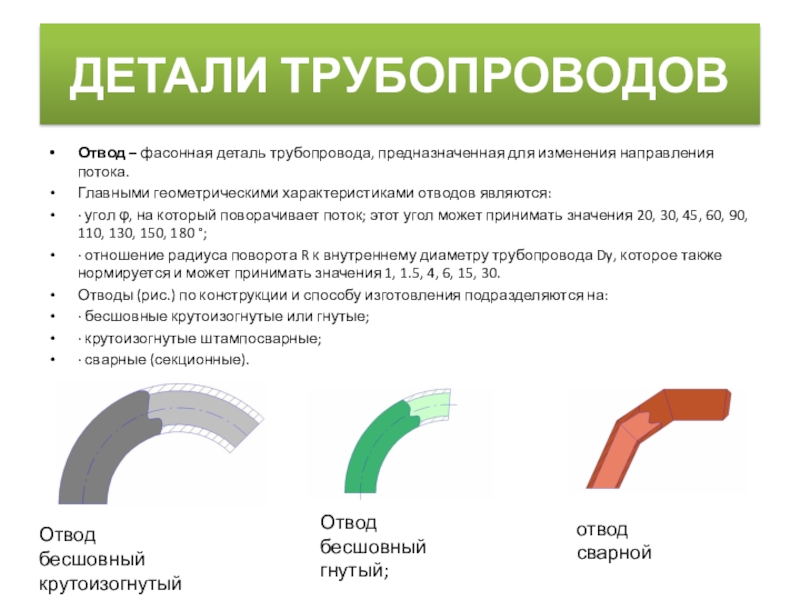

- 161. ДЕТАЛИ ТРУБОПРОВОДОВОтвод – фасонная деталь трубопровода, предназначенная

- 162. ОТВЕТВЛЕНИЯ (ТРОЙНИКИ)Ответвление (тройник) – фасонная деталь трубопровода,

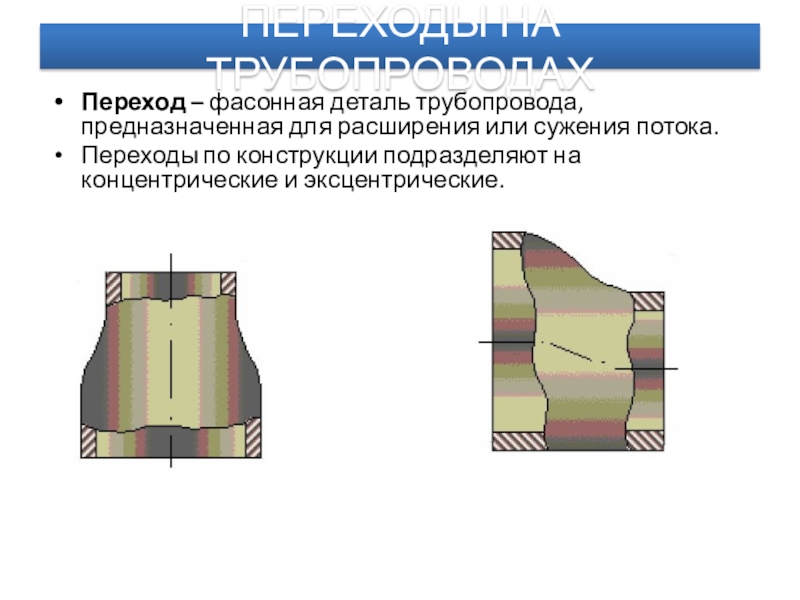

- 163. ПЕРЕХОДЫ НА ТРУБОПРОВОДАХПереход – фасонная деталь трубопровода,

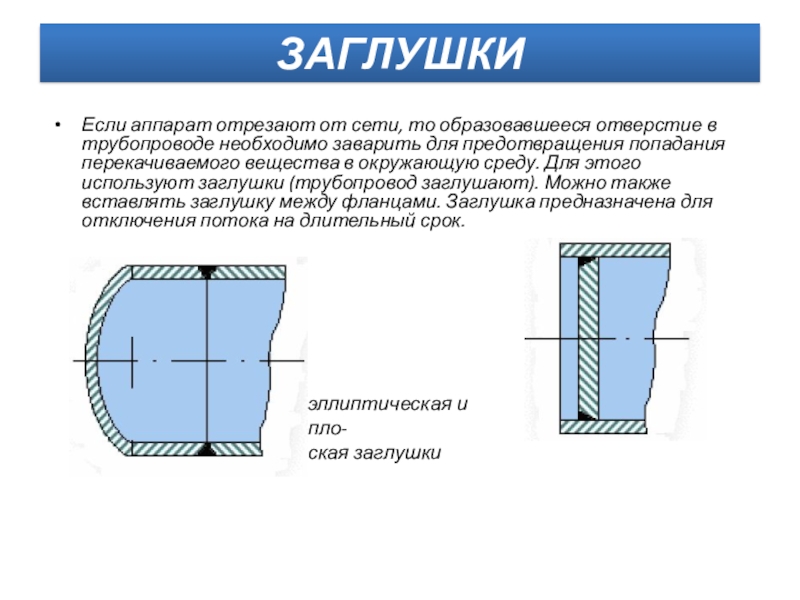

- 164. ЗАГЛУШКИЕсли аппарат отрезают от сети, то образовавшееся

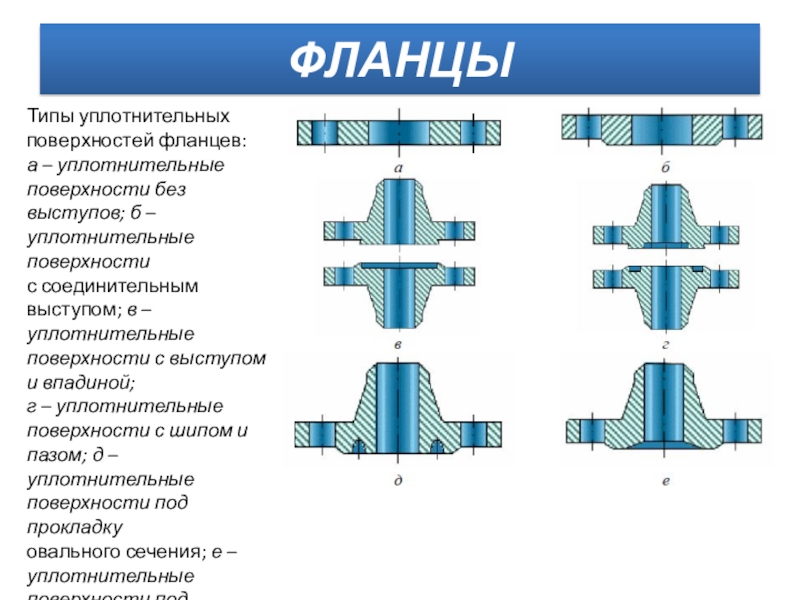

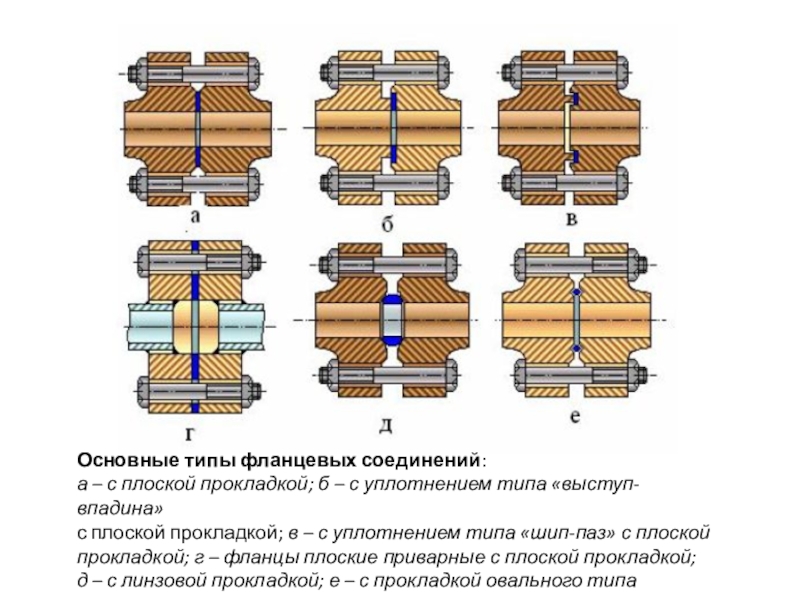

- 165. ФЛАНЦЫТипы уплотнительных поверхностей фланцев:а – уплотнительные поверхности

- 166. Способы приварки фланцев:а – плоский приварной фланец;

- 167. Основные типы фланцевых соединений:а – с плоской

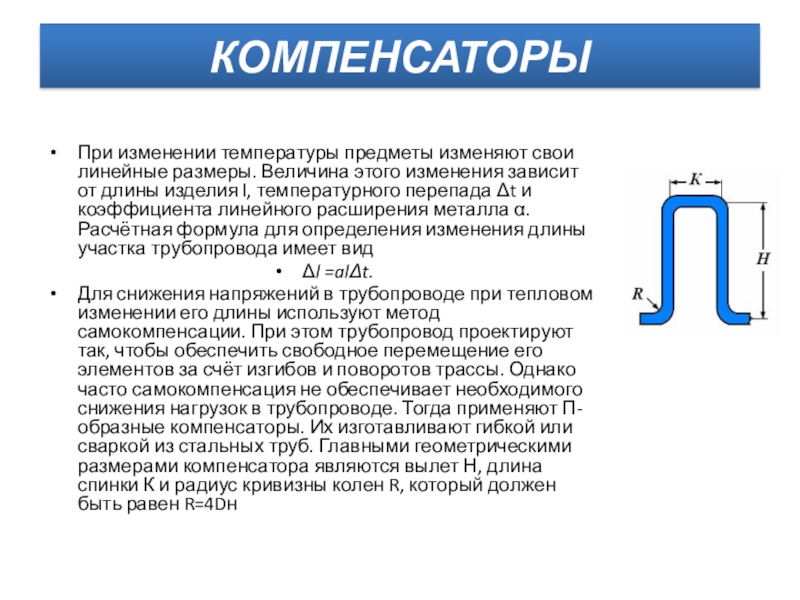

- 168. КОМПЕНСАТОРЫПри изменении температуры предметы изменяют свои линейные

- 169. Трубопроводная арматураТрубопроводной арматурой называют устройства, монтируемые на

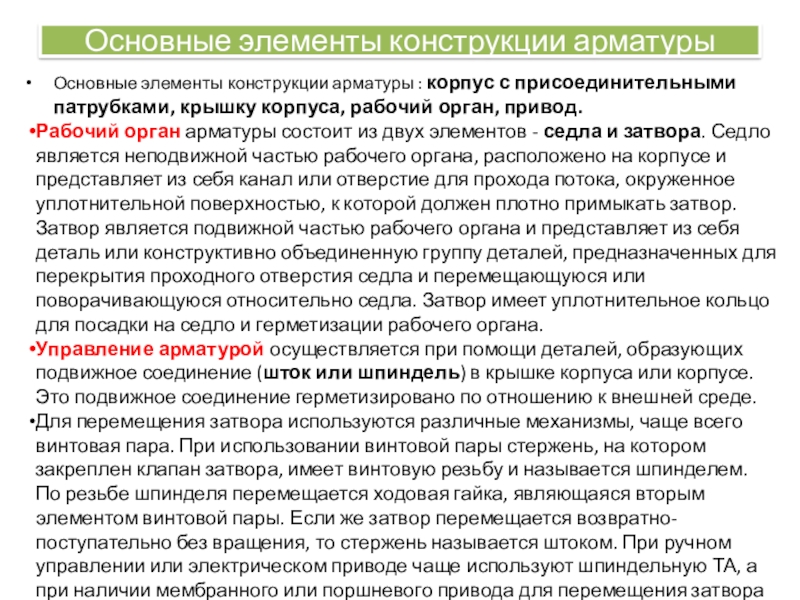

- 170. Основные элементы конструкции арматурыОсновные элементы конструкции арматуры

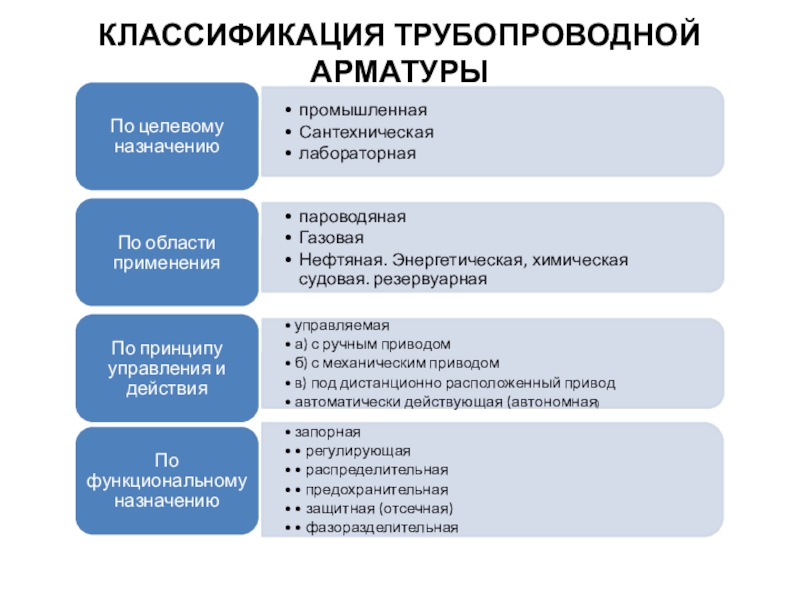

- 171. КЛАССИФИКАЦИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

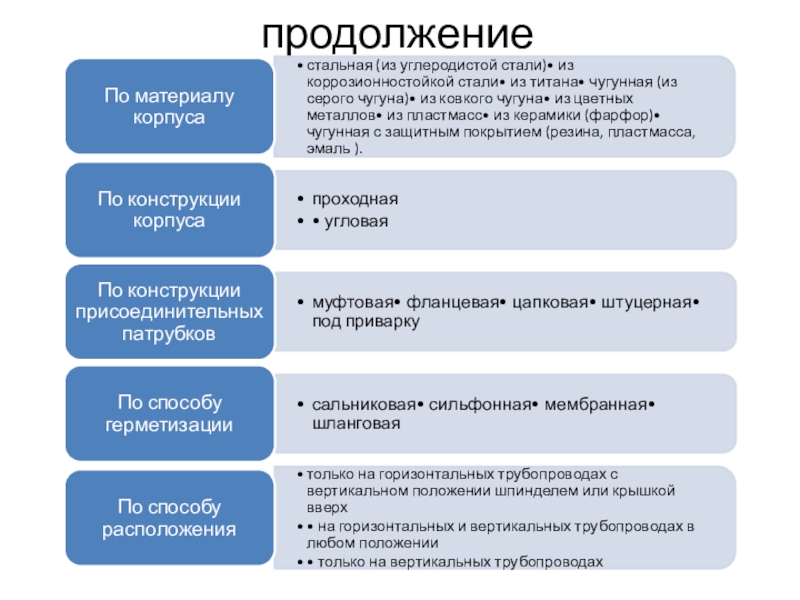

- 172. продолжение

- 173. ТИПЫ АРМАТУРЫ

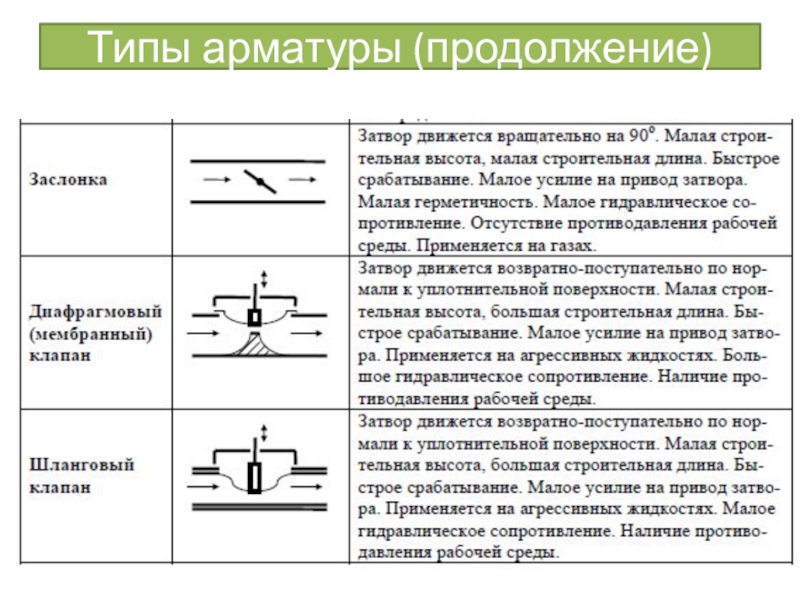

- 174. Типы арматуры (продолжение)

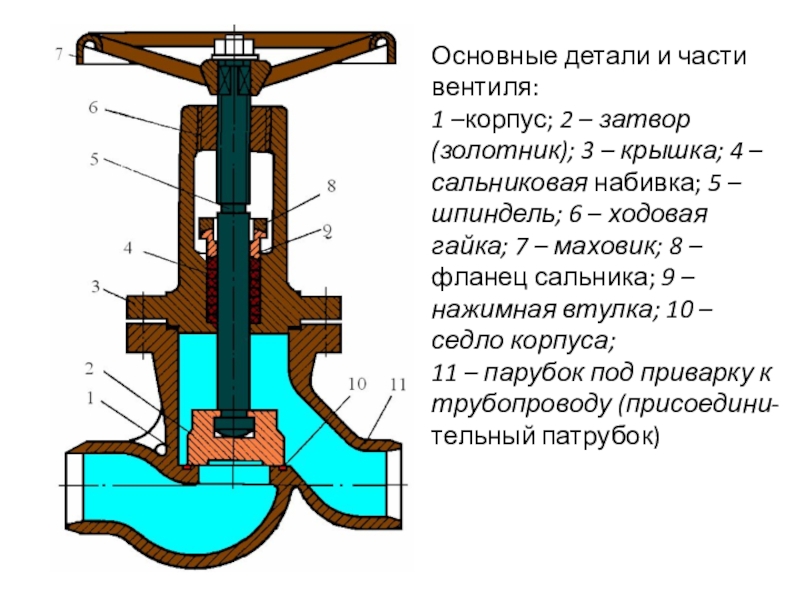

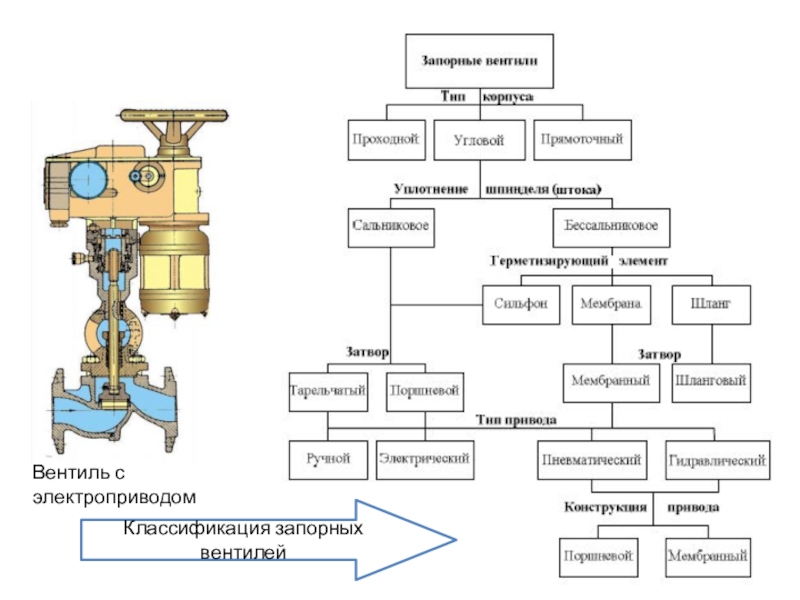

- 175. Основные детали и части вентиля: 1 –корпус;

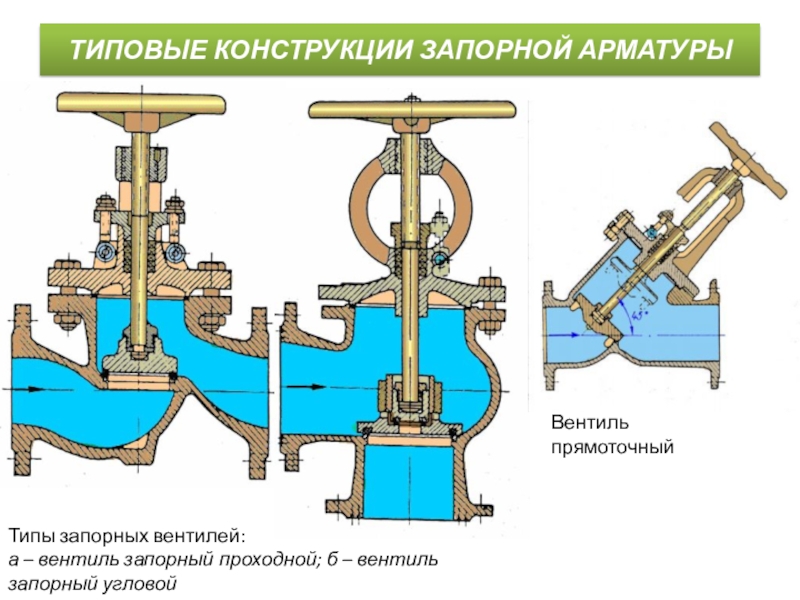

- 176. ТИПОВЫЕ КОНСТРУКЦИИ ЗАПОРНОЙ АРМАТУРЫТипы запорных вентилей:а – вентиль запорный проходной; б – вентиль запорный угловойВентиль прямоточный

- 177. Вентиль с электроприводомКлассификация запорных вентилей

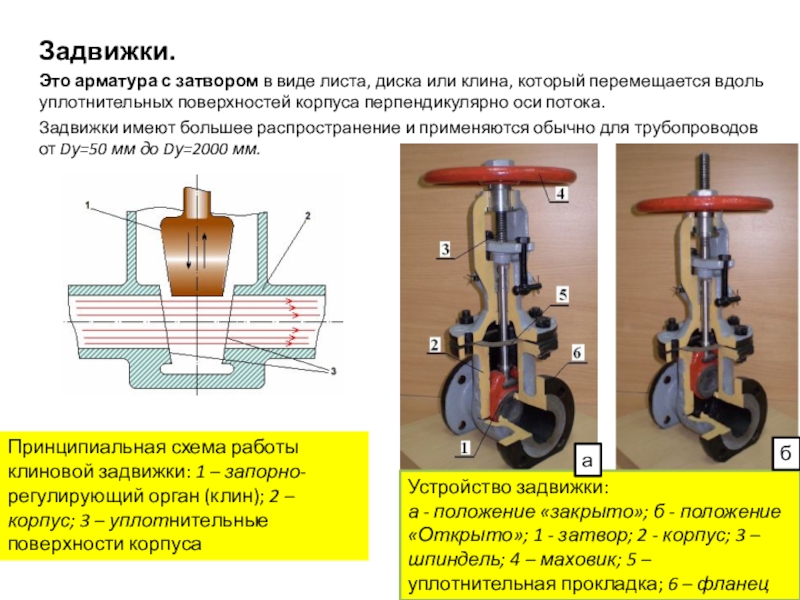

- 178. Задвижки. Это арматура с затвором в виде

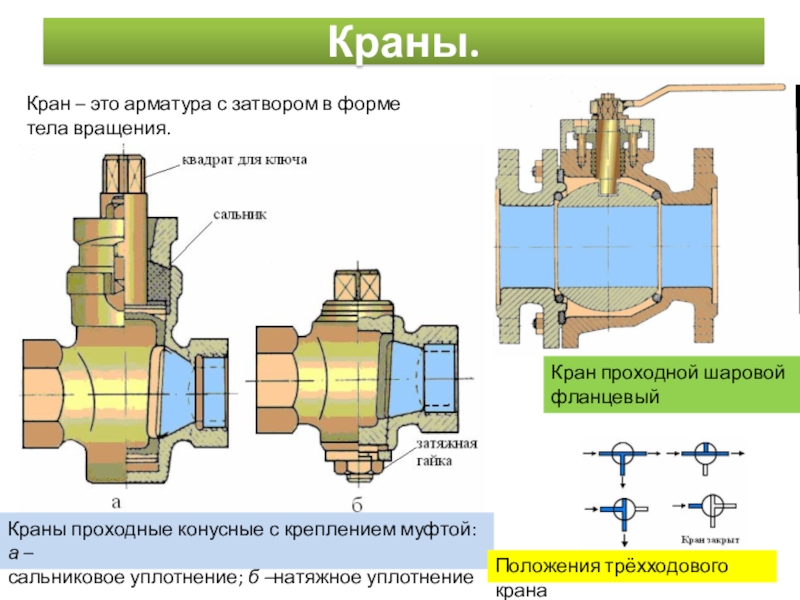

- 179. Кран – это арматура с затвором в

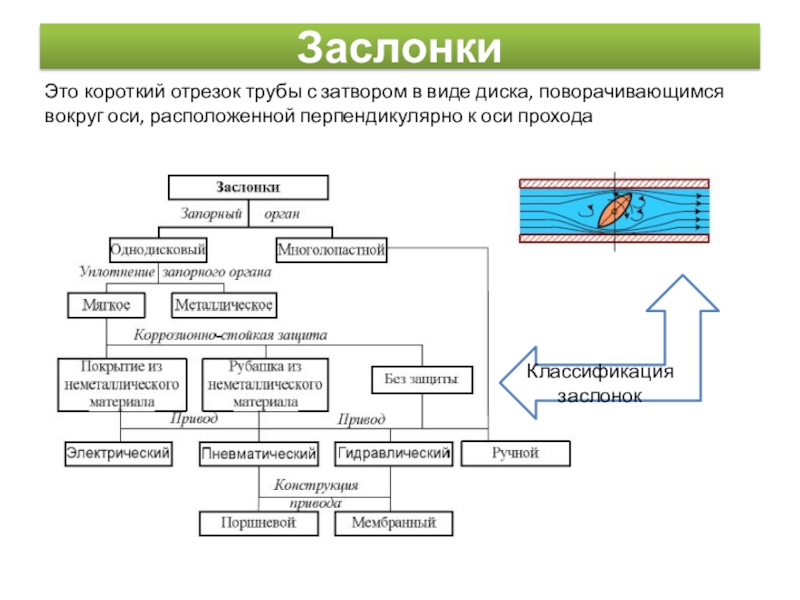

- 180. ЗаслонкиЭто короткий отрезок трубы с затвором в

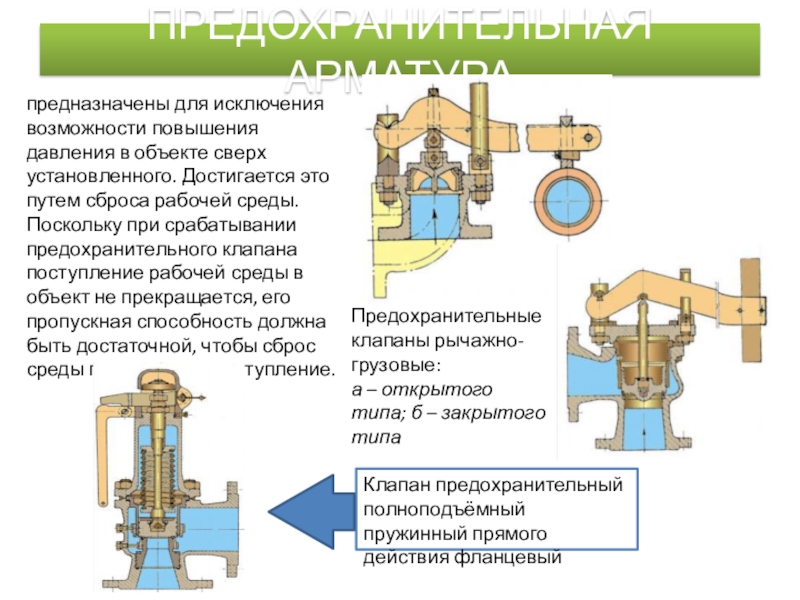

- 181. ПРЕДОХРАНИТЕЛЬНАЯ АРМАТУРАпредназначены для исключения возможности повышения давления

- 182. Обратные клапаныКлапаны обратные подъёмные:а – муфтовый; б

- 183. Гидрозатворы и дыхательные клапаныГидрозатвор представляет собой предохранительное

- 184. КрепёжБолт представляет собой крепежное изделие, имеющее форму

- 185. Штифт – это крепежное изделие, стержень которого имеет

- 186. Болт Головка

- 187. Болты с шестигранной головкой нормальной точности

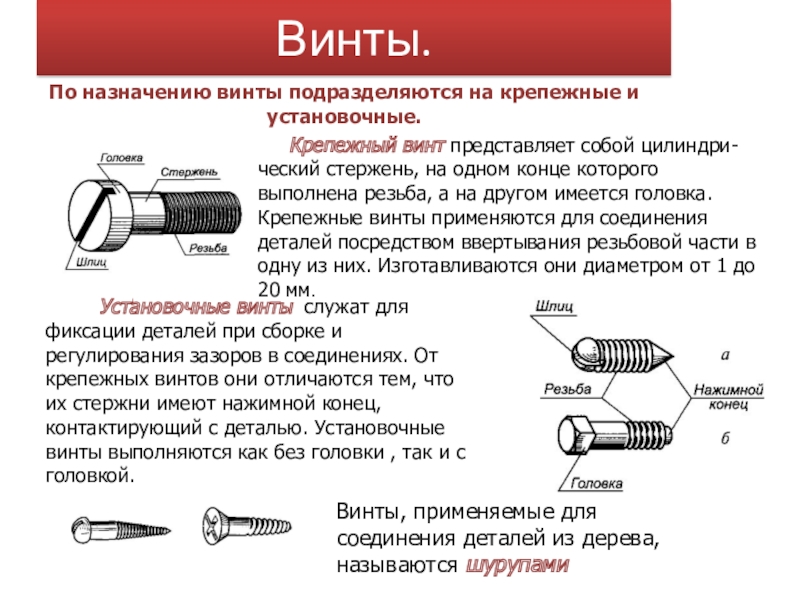

- 188. Винты. Крепежный винт представляет

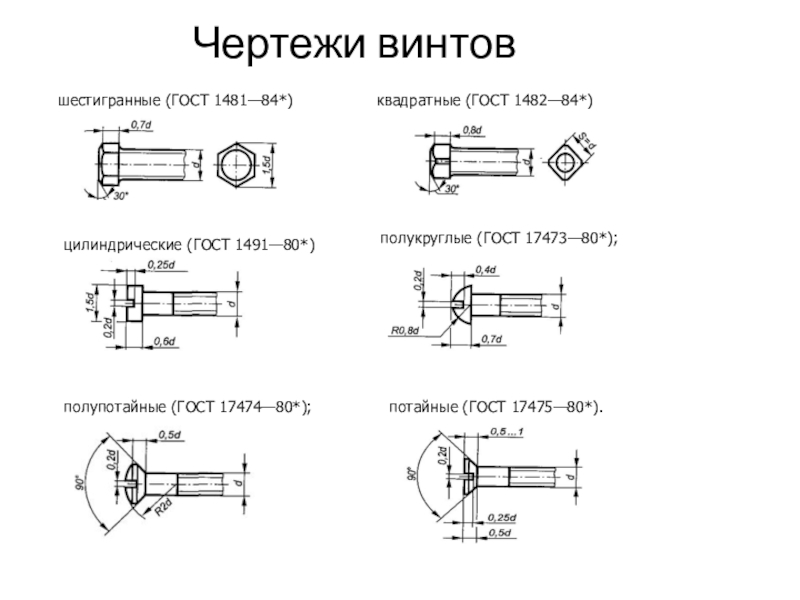

- 189. Чертежи винтовшестигранные (ГОСТ 1481—84*)квадратные (ГОСТ 1482—84*) потайные

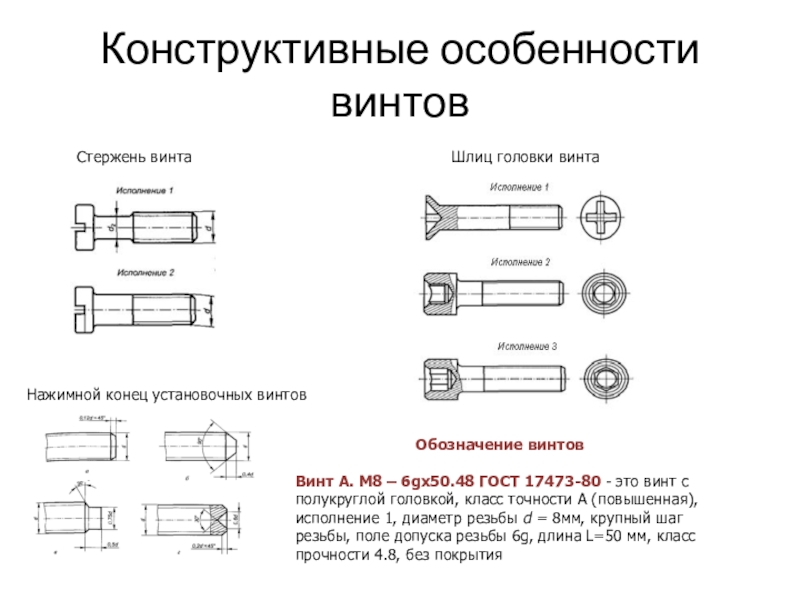

- 190. Конструктивные особенности винтовСтержень винтаШлиц головки винта Нажимной

- 191. Шпильки Шпильки общего применения служат

- 192. ГайкаГайка представляет собой изделие с резьбовым отверстием

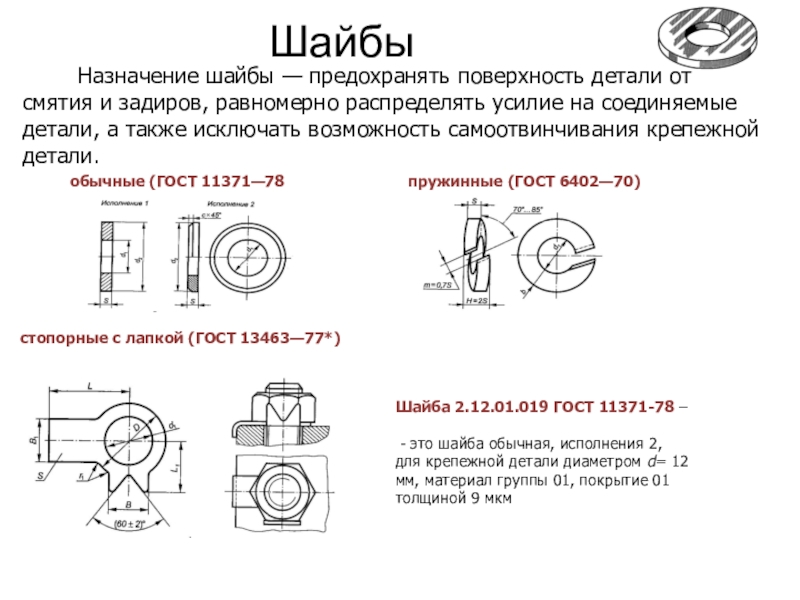

- 193. Шайбы Назначение шайбы —

- 194. Шплинты (ГОСТ 397-79) Шплинт

- 195. ШтифтыШтифт представляет собой гладкий стержень цилиндрической или

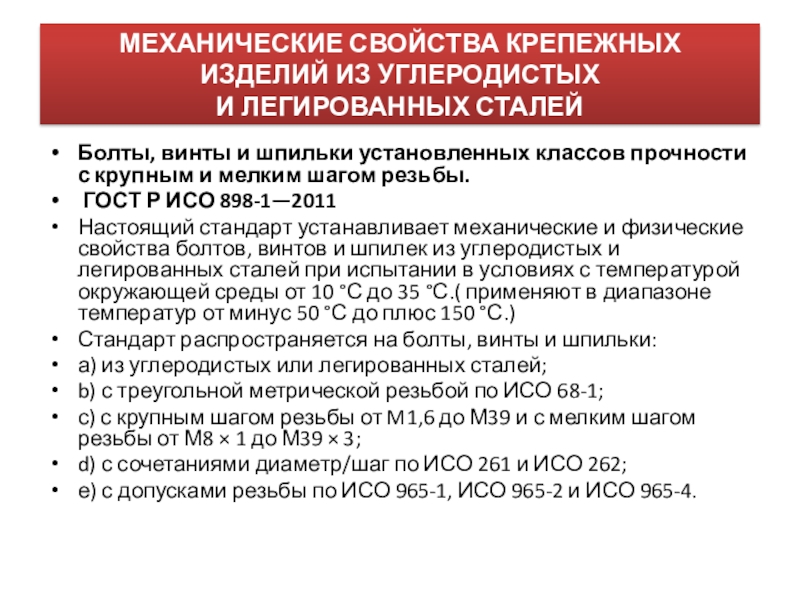

- 196. МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ И

- 197. Стандарт не распространяется на установочные винты и

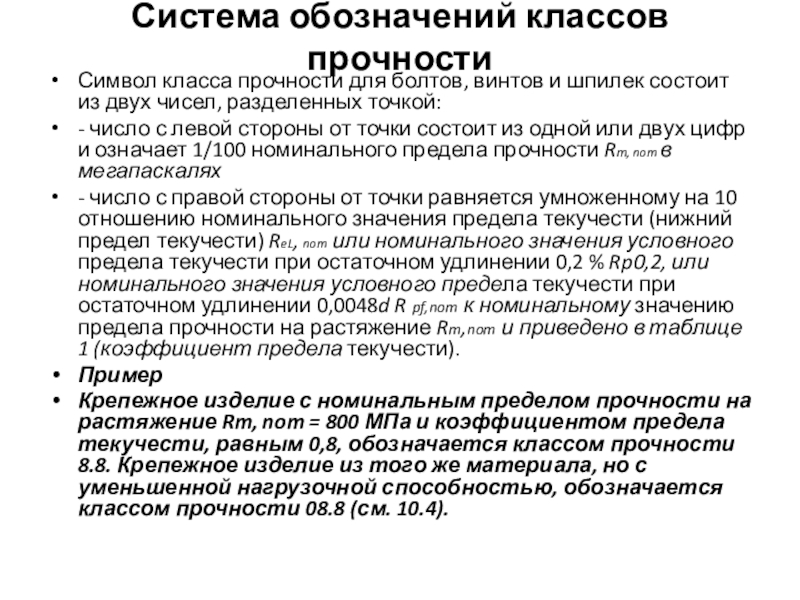

- 198. Система обозначений классов прочностиСимвол класса прочности для

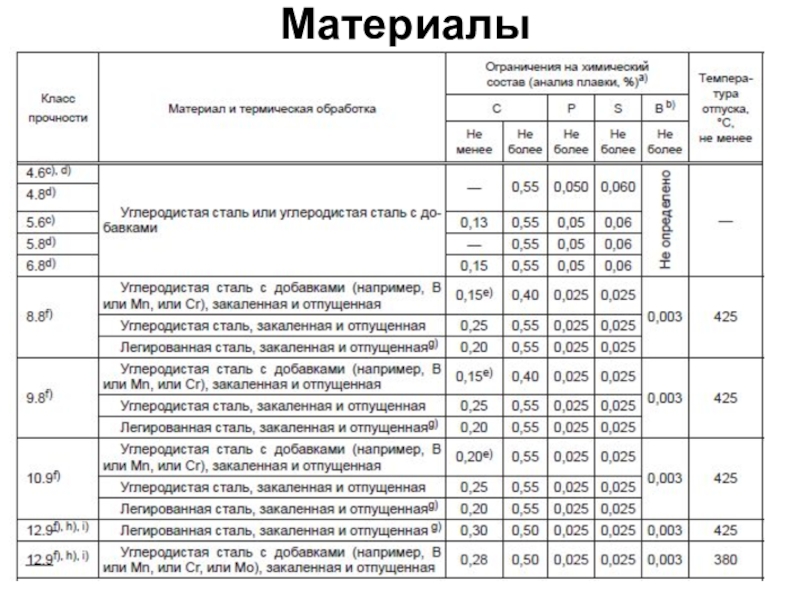

- 199. Материалы

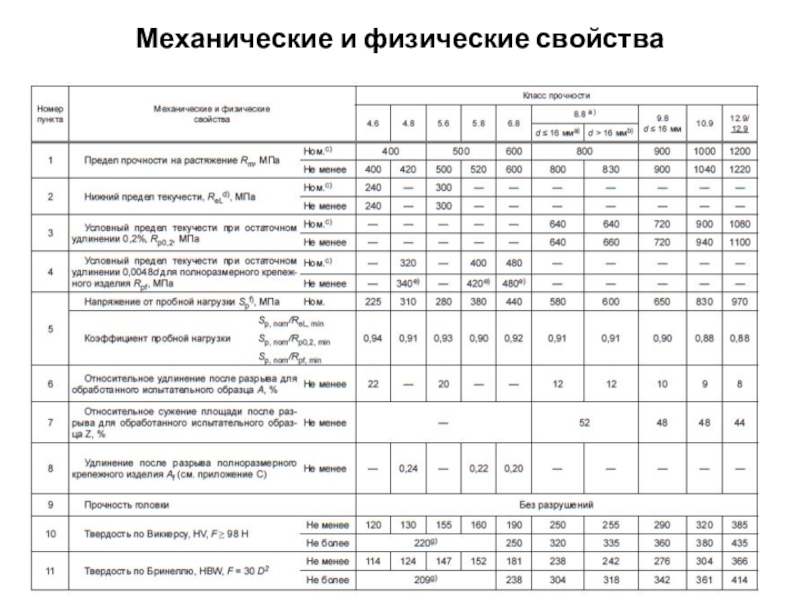

- 200. Механические и физические свойства

- 201. Слайд 201

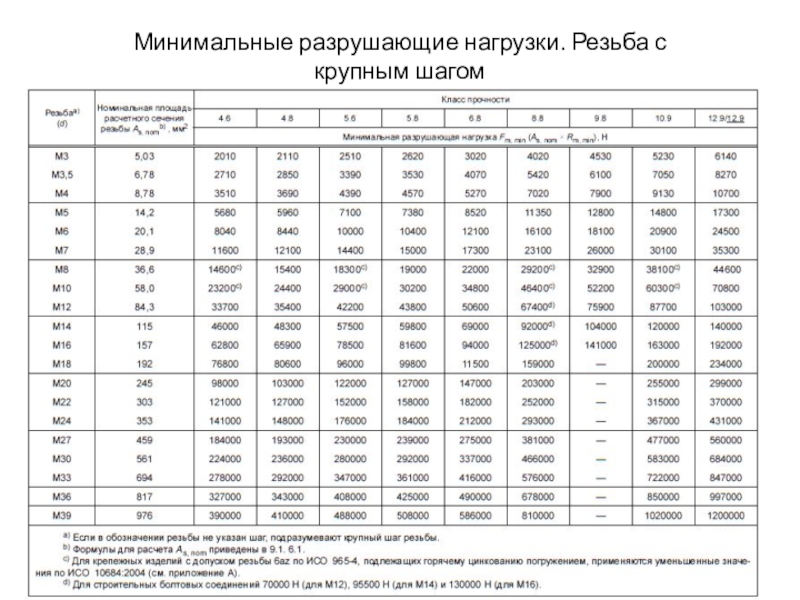

- 202. Минимальные разрушающие нагрузки. Резьба с крупным шагом

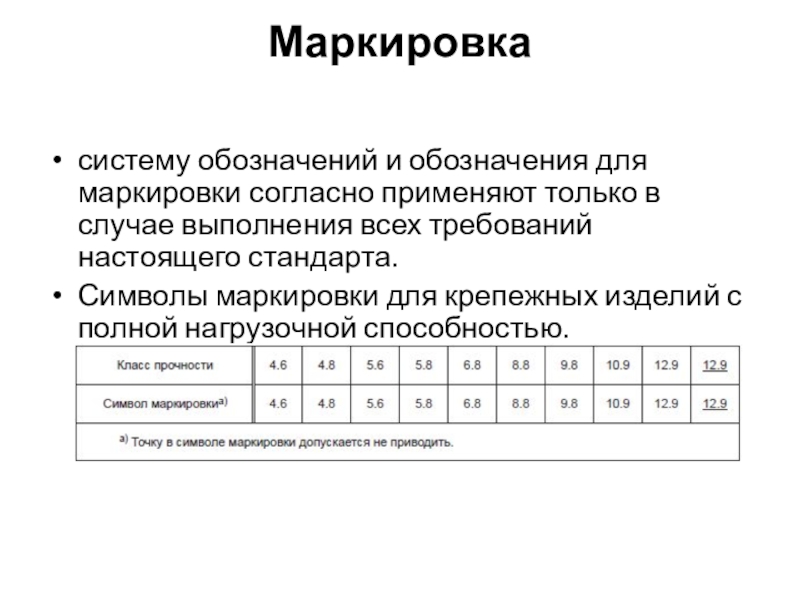

- 203. Маркировкасистему обозначений и обозначения для маркировки согласно

- 204. Для винтов небольших размеров или в случае,

- 205. ИдентификацияБолты и винты с шестигранной и звездообразной

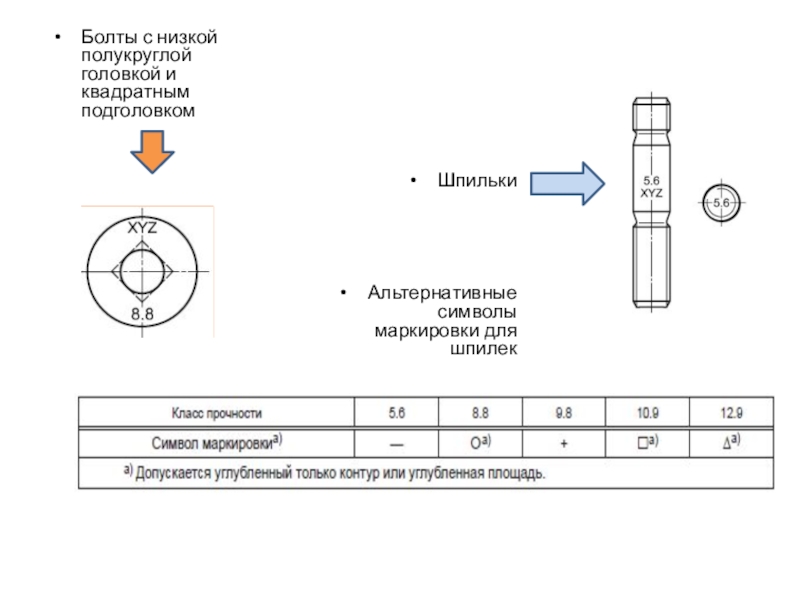

- 206. Болты с низкой полукруглой головкой и квадратным подголовкомШпилькиАльтернативные символы маркировки для шпилек

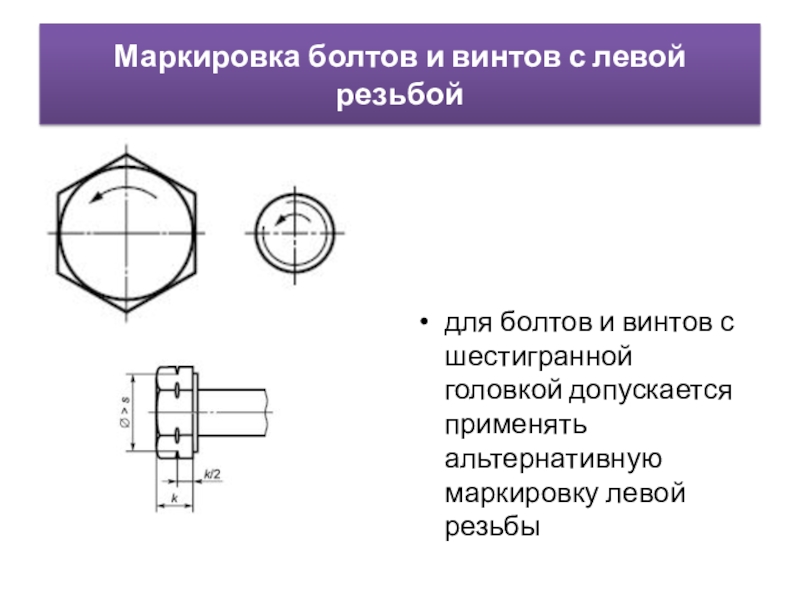

- 207. Маркировка болтов и винтов с левой резьбойдля

- 208. Символы маркировки для крепежных изделий с уменьшенной нагрузочной способностью

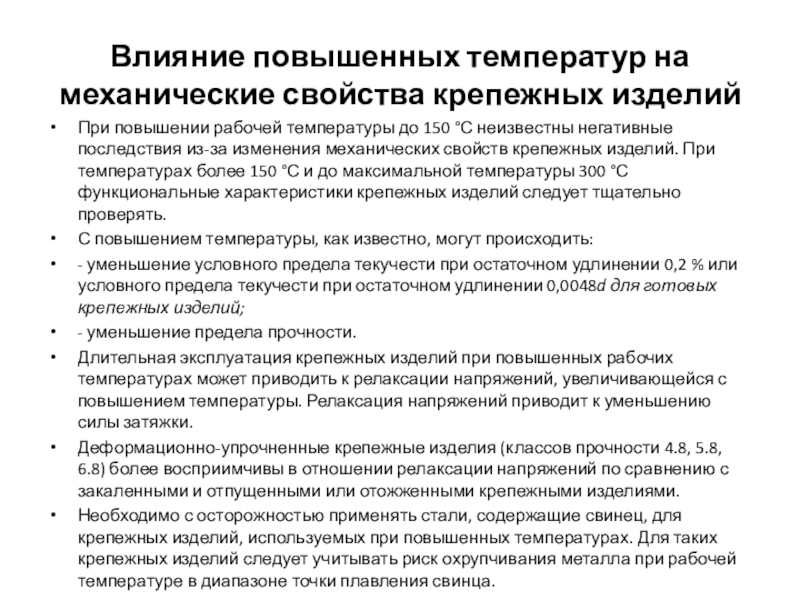

- 209. Влияние повышенных температур на механические свойства крепежных

Слайд 1Тема 2.3. Монтажное оборудование и инструмент. Материалы, применяемые при монтаже и

Слайд 2Блоки

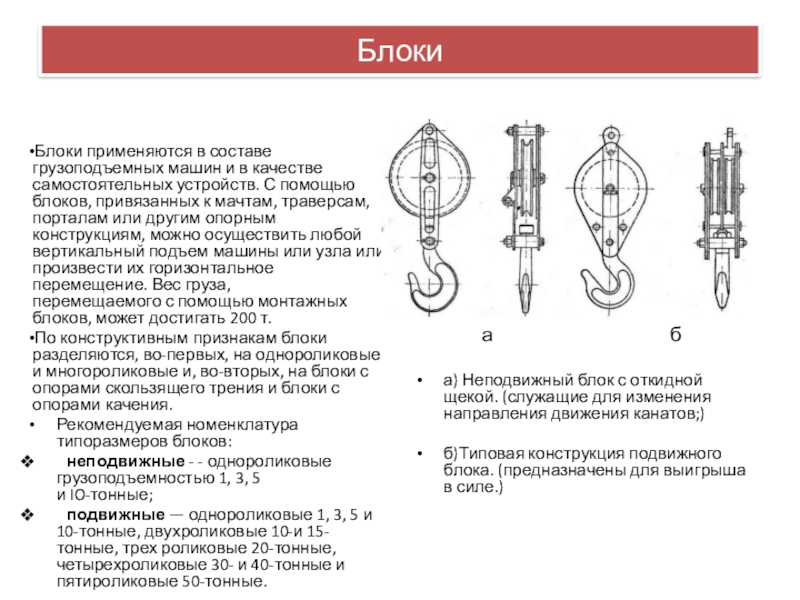

Блоки применяются в составе грузоподъемных машин и в качестве самостоятельных устройств.

По конструктивным признакам блоки разделяются, во-первых, на однороликовые и многороликовые и, во-вторых, на блоки с опорами скользящего трения и блоки с опорами качения.

Рекомендуемая номенклатура типоразмеров блоков:

неподвижные - - однороликовые грузоподъемностью 1, 3, 5 и IO-тонные;

подвижные — однороликовые 1, 3, 5 и 10-тонные, двухроликовые 10-и 15-тонные, трех роликовые 20-тонные, четырехроликовые 30- и 40-тонные и пятироликовые 50-тонные.

а) Неподвижный блок с откидной щекой. (служащие для изменения направления движения канатов;)

б)Типовая конструкция подвижного блока. (предназначены для выигрыша в силе.)

а

б

Слайд 3Монтажный блок.

1, 7 — оси; 2 — подшипники; 3 — ролики;

Слайд 4Полиспасты.

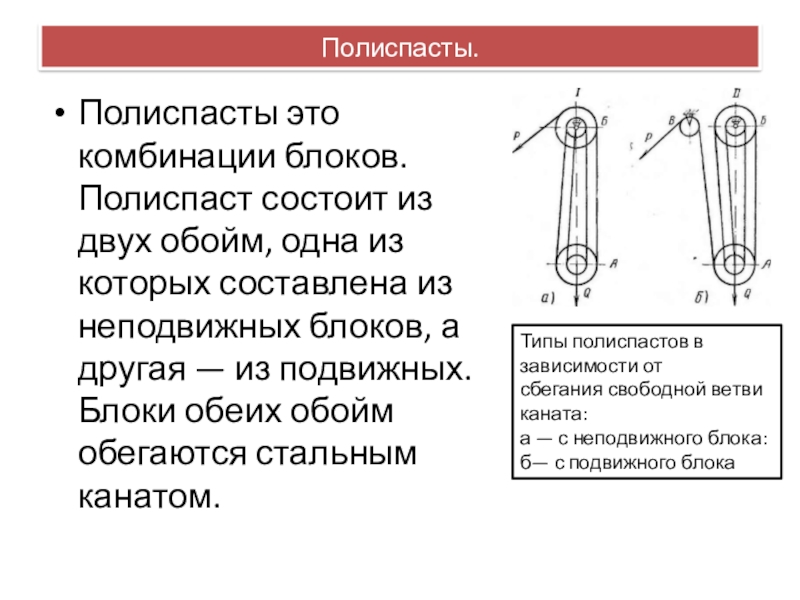

Полиспасты это комбинации блоков. Полиспаст состоит из двух обойм, одна из

Типы полиспастов в зависимости от

сбегания свободной ветви каната:

а — с неподвижного блока: б— с подвижного блока

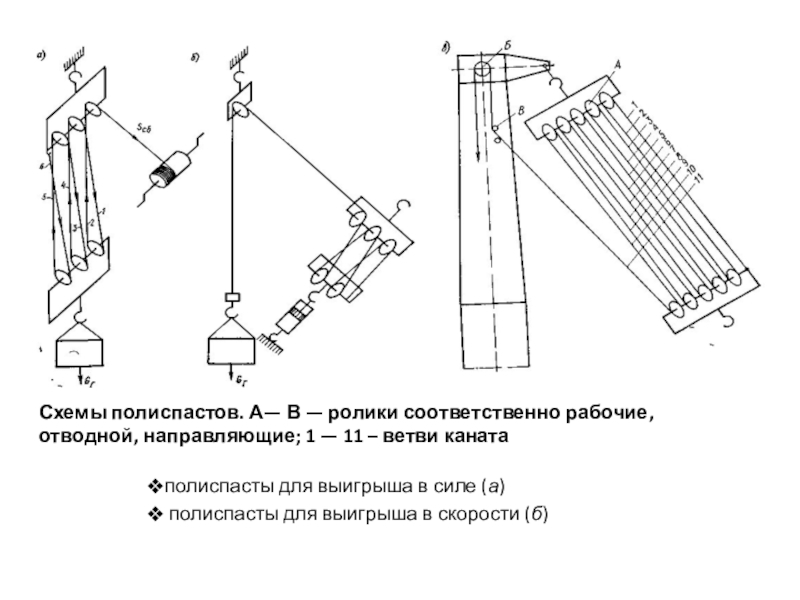

Слайд 5Схемы полиспастов. А— В — ролики соответственно рабочие, отводной, направляющие; 1

полиспасты для выигрыша в силе (а)

полиспасты для выигрыша в скорости (б)

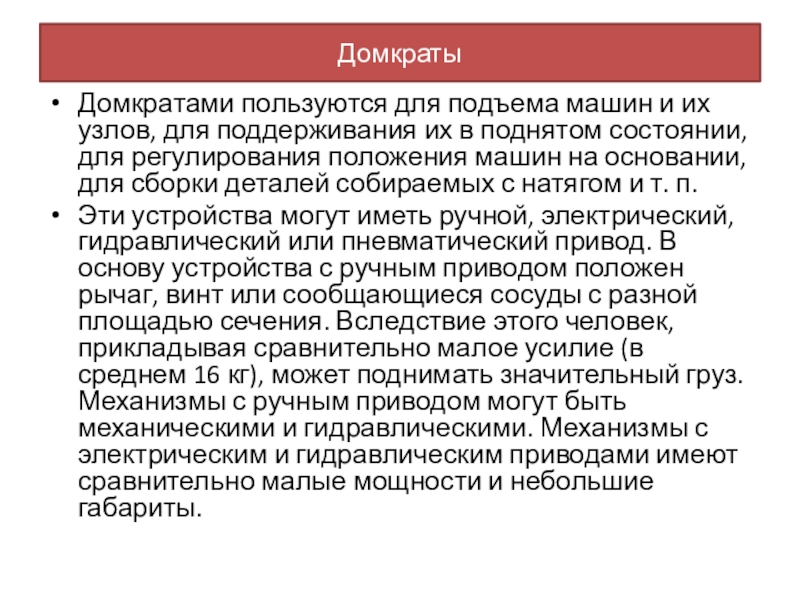

Слайд 6Домкраты

Домкратами пользуются для подъема машин и их узлов, для поддерживания их

Эти устройства могут иметь ручной, электрический, гидравлический или пневматический привод. В основу устройства с ручным приводом положен рычаг, винт или сообщающиеся сосуды с разной площадью сечения. Вследствие этого человек, прикладывая сравнительно малое усилие (в среднем 16 кг), может поднимать значительный груз. Механизмы с ручным приводом могут быть механическими и гидравлическими. Механизмы с электрическим и гидравлическим приводами имеют сравнительно малые мощности и небольшие габариты.

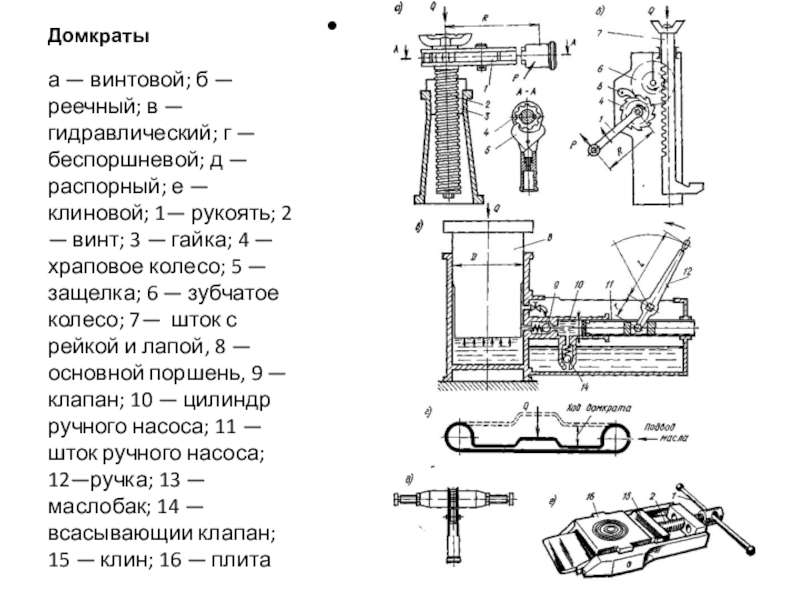

Слайд 7Домкраты

а — винтовой; б — реечный; в — гидравлический; г —

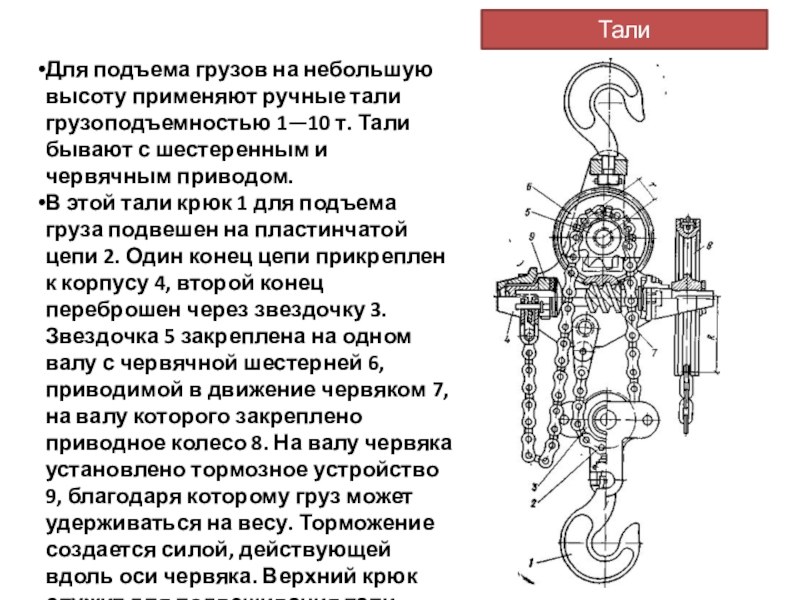

Слайд 8Тали

Для подъема грузов на небольшую высоту применяют ручные тали грузоподъемностью 1—10

В этой тали крюк 1 для подъема груза подвешен на пластинчатой цепи 2. Один конец цепи прикреплен к корпусу 4, второй конец переброшен через звездочку 3. Звездочка 5 закреплена на одном валу с червячной шестерней 6, приводимой в движение червяком 7, на валу которого закреплено приводное колесо 8. На валу червяка установлено тормозное устройство 9, благодаря которому груз может удерживаться на весу. Торможение создается силой, действующей вдоль оси червяка. Верхний крюк служит для подвешивания тали.

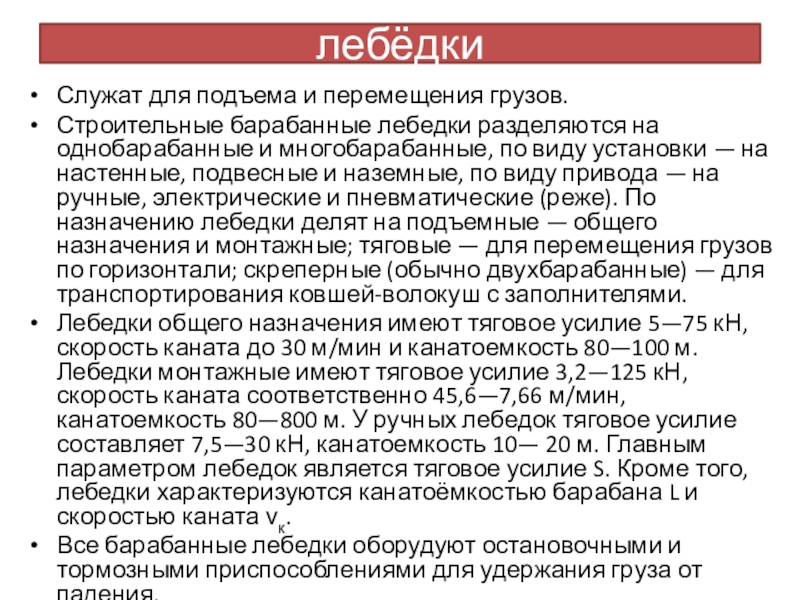

Слайд 9лебёдки

Служат для подъема и перемещения грузов.

Строительные барабанные лебедки разделяются на однобарабанные

Лебедки общего назначения имеют тяговое усилие 5—75 кН, скорость каната до 30 м/мин и канатоемкость 80—100 м. Лебедки монтажные имеют тяговое усилие 3,2—125 кН, скорость каната соответственно 45,6—7,66 м/мин, канатоемкость 80—800 м. У ручных лебедок тяговое усилие составляет 7,5—30 кН, канатоемкость 10— 20 м. Главным параметром лебедок является тяговое усилие S. Кроме того, лебедки характеризуются канатоёмкостью барабана L и скоростью каната νк.

Все барабанные лебедки оборудуют остановочными и тормозными приспособлениями для удержания груза от падения.

Слайд 10Лебедки

а — барабанная лебедка с ручным приводом; б — остановочное устройство;

Слайд 11лебёдки

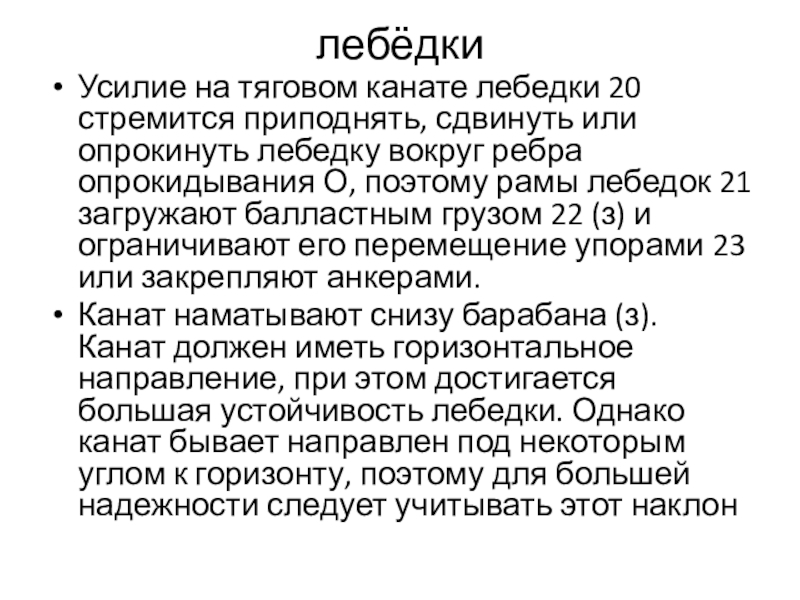

Усилие на тяговом канате лебедки 20 стремится приподнять, сдвинуть или опрокинуть

Канат наматывают снизу барабана (з). Канат должен иметь горизонтальное направление, при этом достигается большая устойчивость лебедки. Однако канат бывает направлен под некоторым углом к горизонту, поэтому для большей надежности следует учитывать этот наклон

Слайд 12Рычажная ручная лебёдка

предназначена главным об разом для подтягивания грузов но в

1, 4 — рукояти; 2, 10 — тяги; 3 — поводок; 5, 6 — серьги, 7 — сухарь; 8, 9 — захваты

Слайд 13Остановочные и тормозные устройства

а — автоматический винтовой тормоз; б — безопасная

Слайд 14Канаты

На монтажных работах используются канаты пеньковые, капроновые и из стальной проволоки.

Стальные канаты делают из отдельных проволок диаметром 0,5—3,5 мм (разном диаметре проволок в обозначение каната добавляется буква Р, при одинаковом — О). Проволоки свивают в пряди (правой (П) и левой (Л) свивок), а пряди навивают на органический или металлический сердечник (канаты двойной свивки; рис. а).

По виду свивки различают канаты крестовой свивки (б), когда направление свивки проволок в прядях противоположно направлению свивки прядей в канате; параллельной (односторонней) свивки (в), когда в прядях проволоки направление свивки одинаковое, и комбинированной свивки (г), когда проволоки в двух соседних прядях имеют противоположное направление.

По условиям работы: для жестких условий в химически активных средах (ЖС) и для средних условий в речной и морской воде (СС).

По разрывному усилию проволок, из которых свиваются канаты, различают канаты по маркам: В — высшая; I — первая; II — вторая.

Проволоки применяют без покрытия (светлая проволока) и оцинкованные.

Слайд 15Стальные канаты а — поперечное сечение каната; б - г — свивка

Применяют канаты пеньковые и капроновые. Эти канаты изготовляют из отдельных нитей. Нити скручивают в пряди, а пряди — в каболки. Пеньковые канаты делят на два типа: бельные и смольные. Канат того и другого типа может иметь нормативную и повышенную прочность. При одном и том же диаметре каната, чем больше диаметр проволок и меньше их число в каждой пряди, тем больше жесткость каната, а при малом диаметре проволок и большом их числе он более гибок.

Выбор каната производят по нагрузке и выбранному коэффициенту запаса прочности, а также канаты рассчитывают на долговечность, которая зависит от условий эксплуатации, числа перегибов (числа циклов), отношения диаметра каната к диаметру барабана, конструкции и диаметра каната.

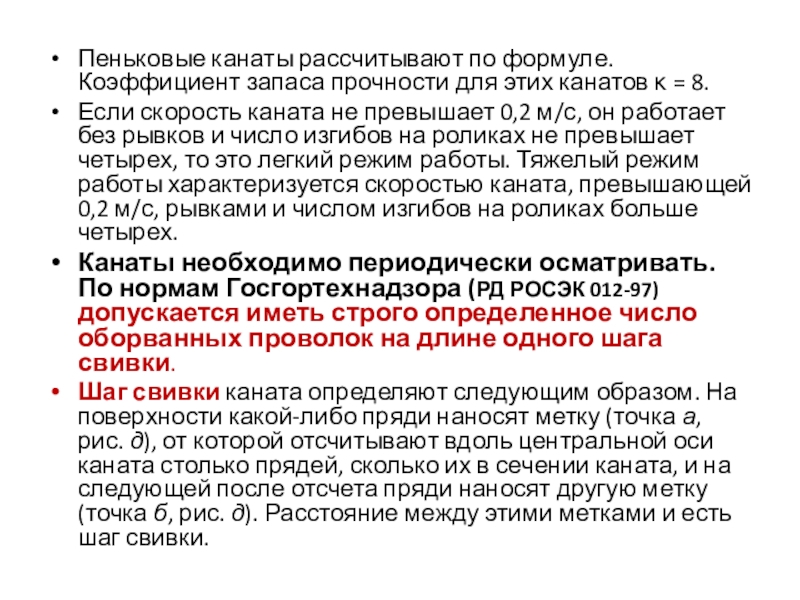

Слайд 16Пеньковые канаты рассчитывают по формуле. Коэффициент запаса прочности для этих канатов

Если скорость каната не превышает 0,2 м/с, он работает без рывков и число изгибов на роликах не превышает четырех, то это легкий режим работы. Тяжелый режим работы характеризуется скоростью каната, превышающей 0,2 м/с, рывками и числом изгибов на роликах больше четырех.

Канаты необходимо периодически осматривать. По нормам Госгортехнадзора (РД РОСЭК 012-97) допускается иметь строго определенное число оборванных проволок на длине одного шага свивки.

Шаг свивки каната определяют следующим образом. На поверхности какой-либо пряди наносят метку (точка а, рис. д), от которой отсчитывают вдоль центральной оси каната столько прядей, сколько их в сечении каната, и на следующей после отсчета пряди наносят другую метку (точка б, рис. д). Расстояние между этими метками и есть шаг свивки.

Слайд 18Стропы

Для крепления грузов к крюкам или петле грузоподъемных устройств, применяют приспособления

Стропы подразделяются:

а-универсальные;

б — облегченные;

в — многоветвевые;

г — витые;

д, е — порядок свивки витого стропа;

ж — цепные;

з — строп для крупных деталей; 1 — коуш; 2 — крюки; 3 — петли

г

д

Слайд 19Для строповки крупных деталей — зубчатых колес, канатных блоков, листового металла

Нагрузки S, действующие на каждый из стропов, зависят от положения ветвей относительно направления этих нагрузок.

Если стропы направлены под углом α к Gг, то усилие S в каждом стропе больше отношения Gг/n и величина S зависит от угла наклона.

Увеличение силы S объясняется тем, что при наклоне стропа возникает еще горизонтальная сила в плоскости, перпендикулярной направлению силы тяжести, а сила S представляет собой суммарную силу.

Слайд 20Неразъемные соединения

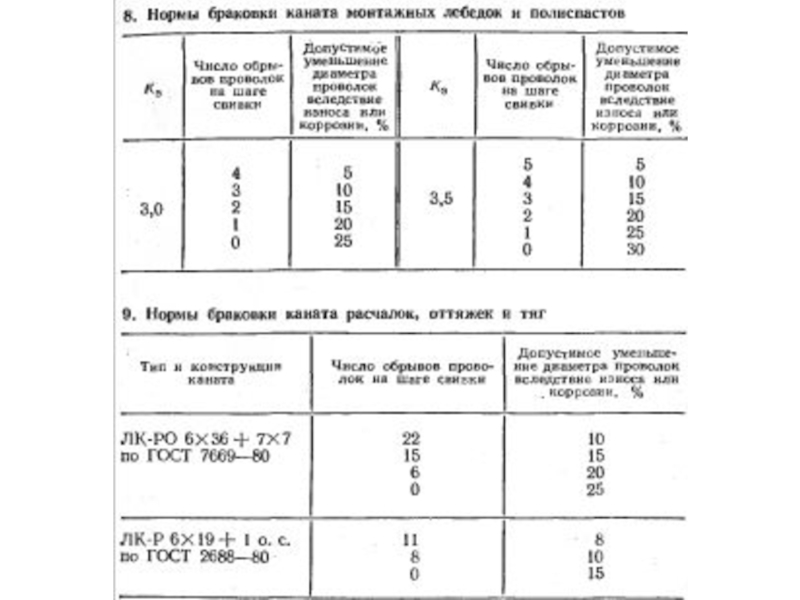

При соединении сплеткой концы универсальных стропов соединяют между собой заплеткой,

Порядок сплетения канатов (I—VI) стропов

Слайд 21Гильзоклиновые соединения

Канат 1 загибают вокруг продольной оси клина 2 и

Надежность такого соединения в значительной степени зависит от точности изготовления, материала и режима обжатия гильзы

Гильзовое соединение без клинового сердечника

а

а — в сборе; б — конструкция гильзы и клина; 1 — канат; 2 — клин; 3 — гильза

Слайд 22Разъемные соединения

Изготовление разъемных соединений проще и менее трудоемко. При обрыве

а - д - конструкции зажимов; е - усилия, действующие в клиновых зажимах; 1 - скобы; 2 - планки; 3 - гайки; 4 – колодка

Слайд 23Траверсы

Многоветвевые стропы широко применяют в сочетании с траверсами. Это позволяет поднимать

Если траверса выполнена в виде балки, то сечение ее составляют из свариваемых уголков или швеллеров (рис. в). Для крепления отрезков стропов к балке приваривают листы с проушинами (рис. б). Для изменения рабочей длины траверсы к ней приваривают несколько пар проушин

Слайд 24Траверсы выполняют в виде балки, реже в виде фермы, в средней

1 —рог (луч); 2 —стяжка, 3 — траверса; 4 — шпилька

Слайд 25Расчётная схема траверс

а) при подвеске скобой на крюк крана

б)при подвеске к

в) при подвеске к крюку крана канатными стропами, укреплёнными в средней части траверсы

г) при подъёме двумя канатами

Слайд 26Клещевые грузозахватывающие устройства

Расчётные схемы: а) со стягивающей распорной схемой б)с распорной

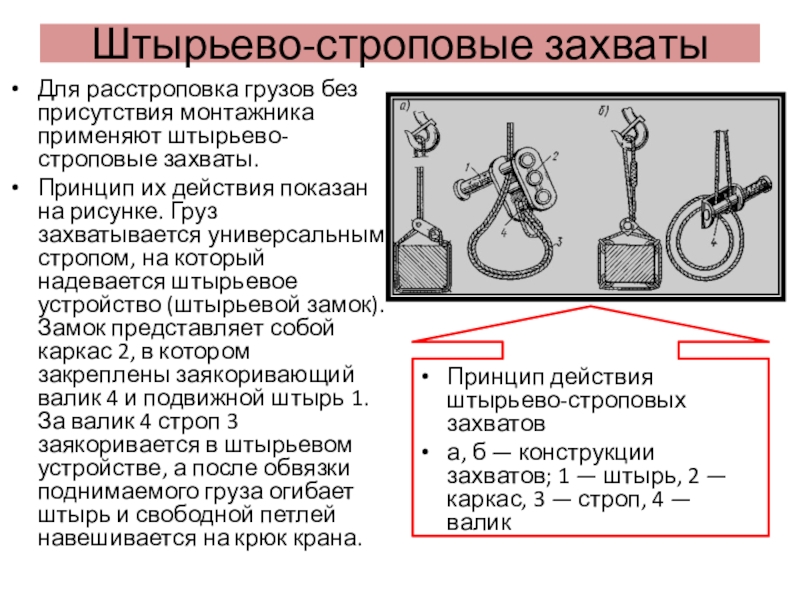

Слайд 27Штырьево-строповые захваты

Для расстроповка грузов без присутствия монтажника применяют штырьево-строповые захваты.

Принцип их

Принцип действия штырьево-строповых захватов

а, б — конструкции захватов; 1 — штырь, 2 — каркас, 3 — строп, 4 — валик

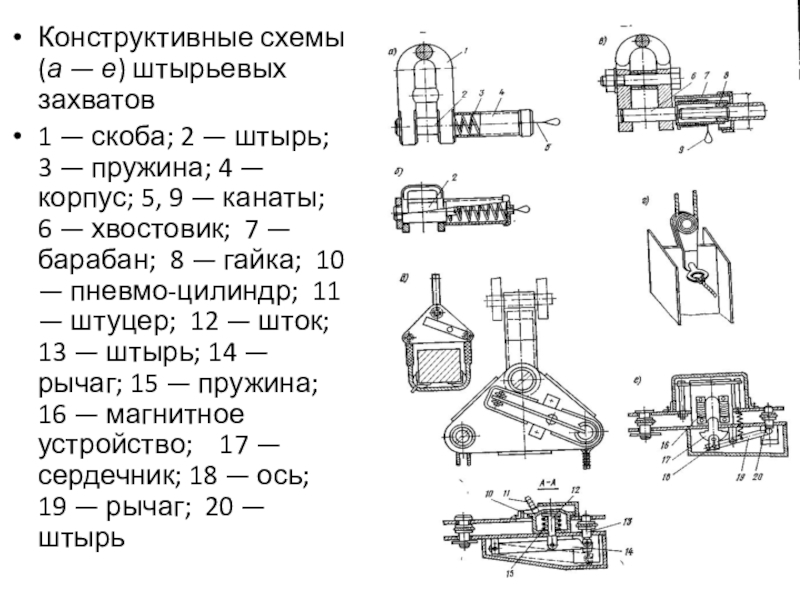

Слайд 28Конструктивные схемы (а — е) штырьевых захватов

1 — скоба; 2 —

Слайд 29Якоря

Якорями называются неподвижные сооружения, способными воспринимать горизонтальные и вертикальные усилия. Якоря

Различают постоянные и временные якоря

Основной характеристикой якорей является их несущая способность, т. е. нагрузка, которую они могут выдержать.

Различают свайные, инвентарные наземные, полузаглубленные бетонные, земляные и винтовые якоря.

Р

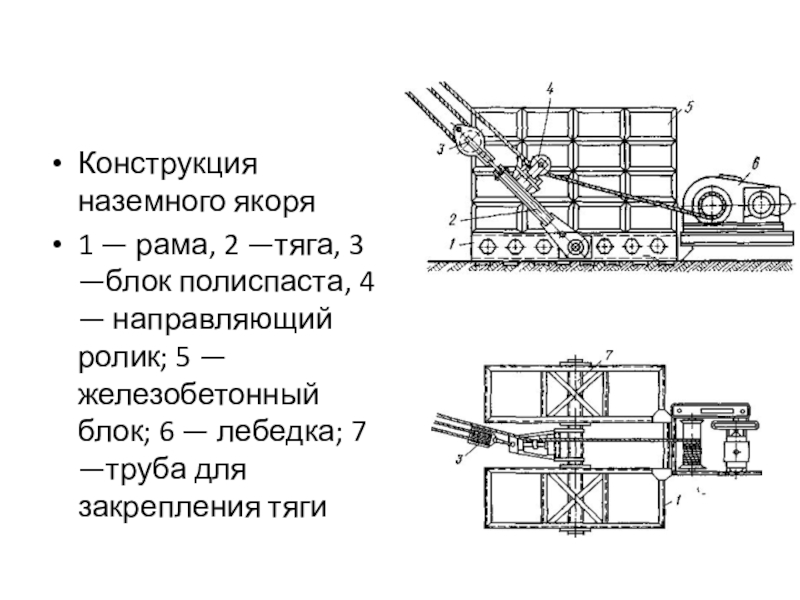

Слайд 30Конструкция наземного якоря

1 — рама, 2 —тяга, 3 —блок полиспаста, 4

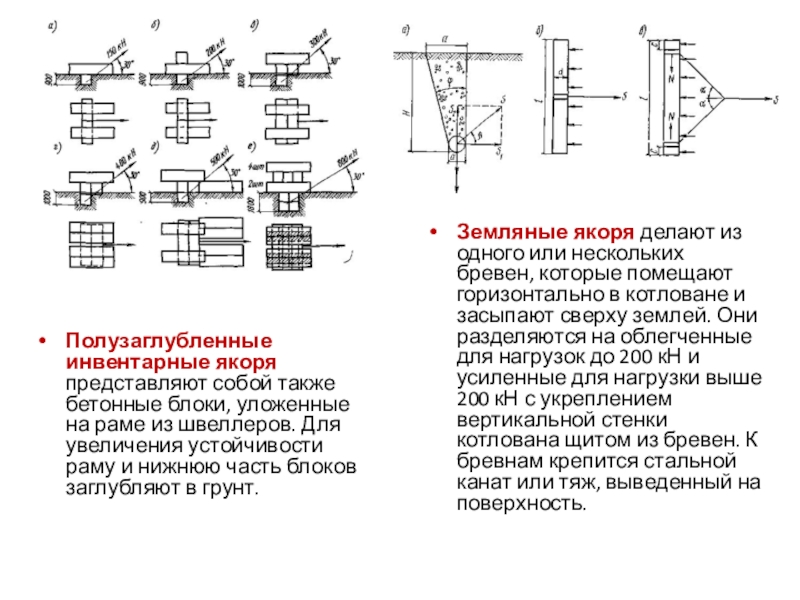

Слайд 31Земляные якоря делают из одного или нескольких бревен, которые помещают горизонтально

Полузаглубленные инвентарные якоря представляют собой также бетонные блоки, уложенные на раме из швеллеров. Для увеличения устойчивости раму и нижнюю часть блоков заглубляют в грунт.

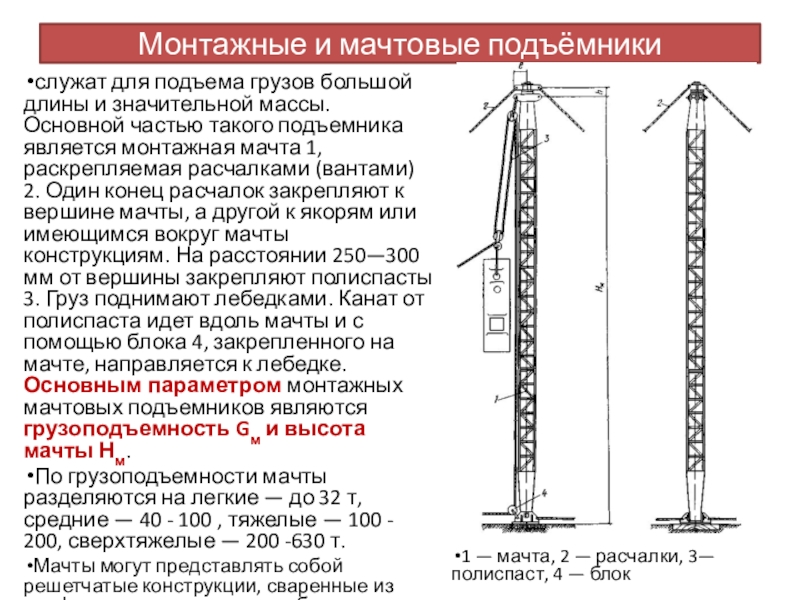

Слайд 32Монтажные и мачтовые подъёмники

служат для подъема грузов большой длины и значительной

По грузоподъемности мачты разделяются на легкие — до 32 т, средние — 40 - 100 , тяжелые — 100 - 200, сверхтяжелые — 200 -630 т.

Мачты могут представлять собой решетчатые конструкции, сваренные из профильного металла, могут быть изготовлены из труб или из труб усиленных уголками.

1 — мачта, 2 — расчалки, 3—полиспаст, 4 — блок

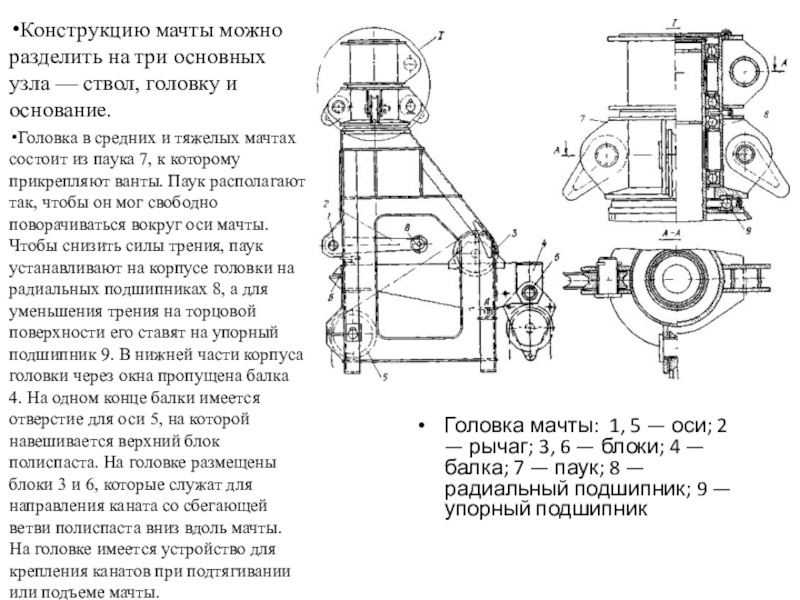

Слайд 33Конструкцию мачты можно разделить на три основных узла — ствол, головку

Головка в средних и тяжелых мачтах состоит из паука 7, к которому прикрепляют ванты. Паук располагают так, чтобы он мог свободно поворачиваться вокруг оси мачты. Чтобы снизить силы трения, паук устанавливают на корпусе головки на радиальных подшипниках 8, а для уменьшения трения на торцовой поверхности его ставят на упорный подшипник 9. В нижней части корпуса головки через окна пропущена балка 4. На одном конце балки имеется отверстие для оси 5, на которой навешивается верхний блок полиспаста. На головке размещены блоки 3 и 6, которые служат для направления каната со сбегающей ветви полиспаста вниз вдоль мачты. На головке имеется устройство для крепления канатов при подтягивании или подъеме мачты.

Головка мачты: 1, 5 — оси; 2 — рычаг; 3, 6 — блоки; 4 — балка; 7 — паук; 8 — радиальный подшипник; 9 — упорный подшипник

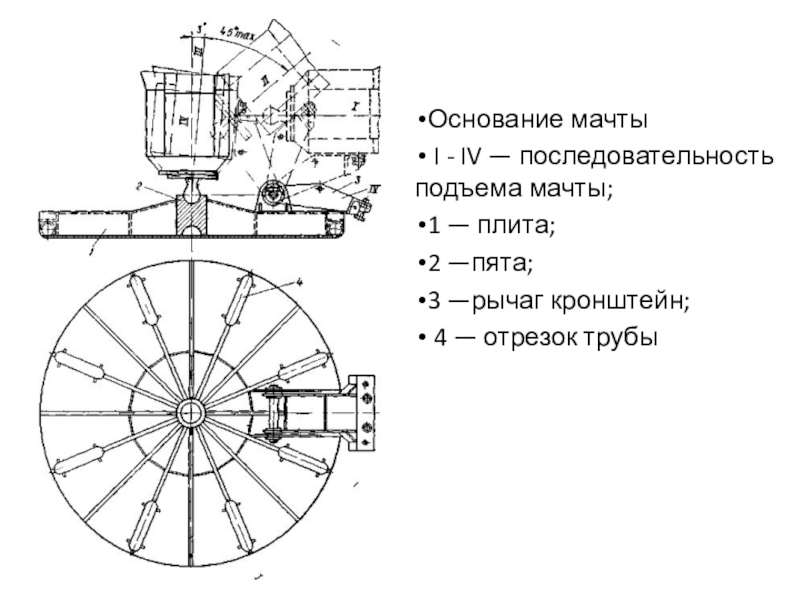

Слайд 34Основание мачты

I - IV — последовательность подъема мачты;

1 —

2 —пята;

3 —рычаг кронштейн;

4 — отрезок трубы

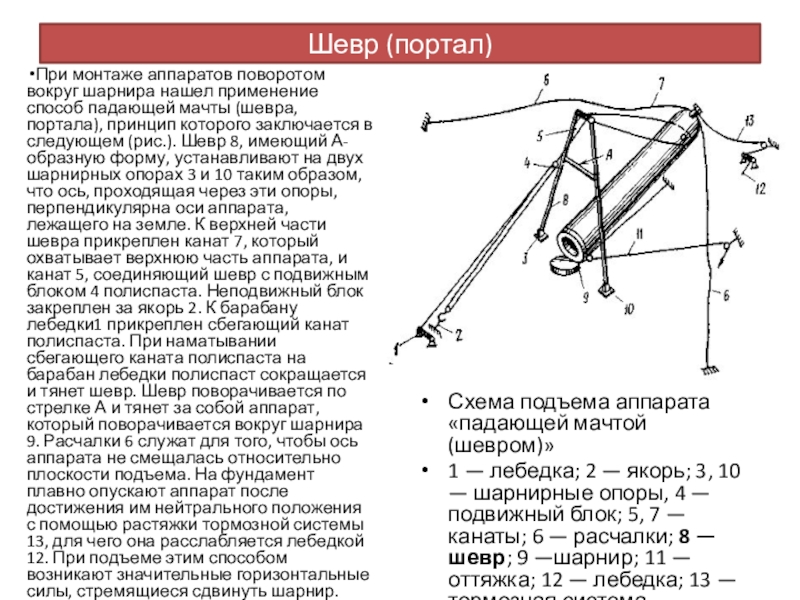

Слайд 35Шевр (портал)

При монтаже аппаратов поворотом вокруг шарнира нашел применение способ падающей

Схема подъема аппарата «падающей мачтой (шевром)»

1 — лебедка; 2 — якорь; 3, 10 — шарнирные опоры, 4 — подвижный блок; 5, 7 —канаты; 6 — расчалки; 8 — шевр; 9 —шарнир; 11 — оттяжка; 12 — лебедка; 13 —тормозная система

Слайд 36Схема шевра:

1 – грузовой полиспаст; 2 – шевр; 3 – отводной

4 – ветвь грузового полиспаста; 5 – канат для изменения угла

наклона шевра; 6 – шарнирная опора

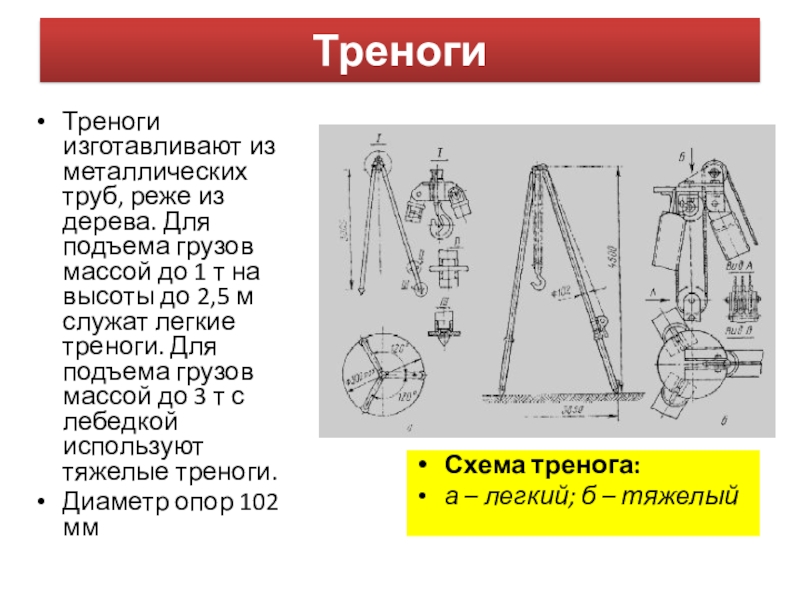

Слайд 37Треноги

Треноги изготавливают из металлических труб, реже из дерева. Для подъема грузов

Диаметр опор 102 мм

Схема тренога:

а – легкий; б – тяжелый

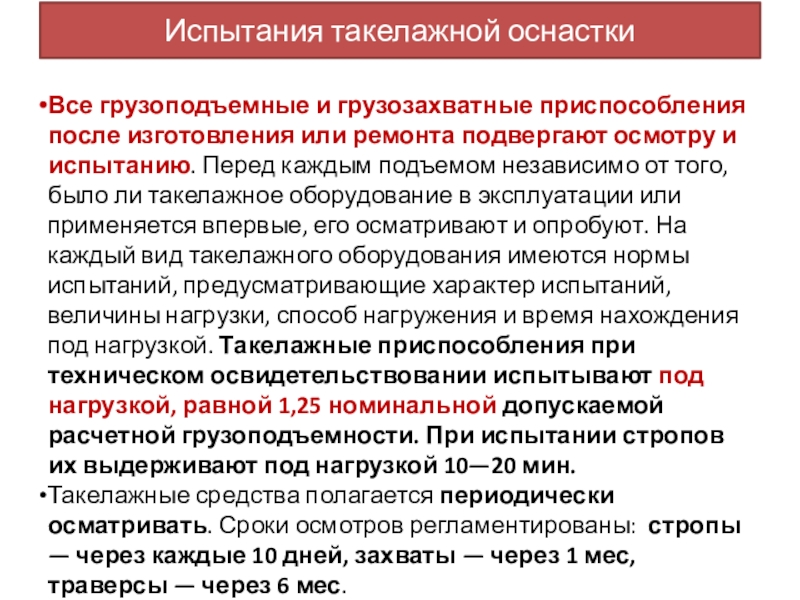

Слайд 38Все грузоподъемные и грузозахватные приспособления после изготовления или ремонта подвергают осмотру

Такелажные средства полагается периодически осматривать. Сроки осмотров регламентированы: стропы — через каждые 10 дней, захваты — через 1 мес, траверсы — через 6 мес.

Испытания такелажной оснастки

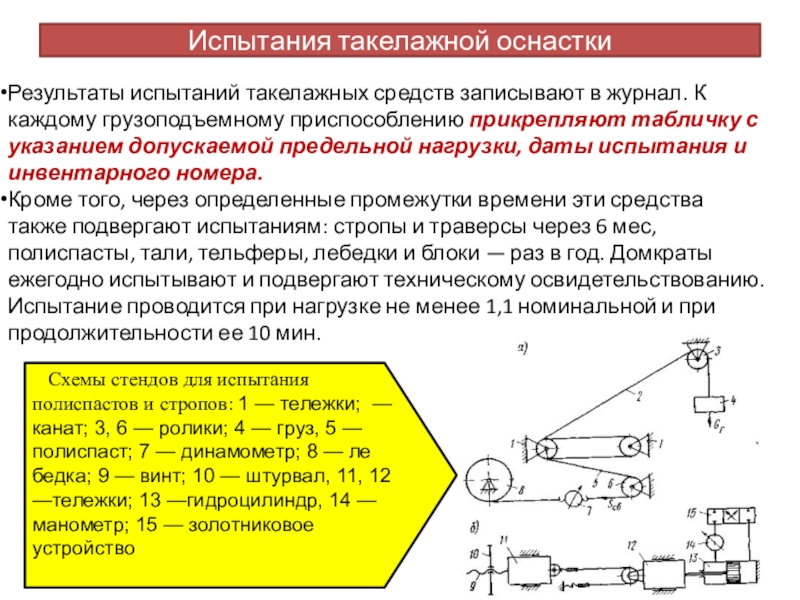

Слайд 39Испытания такелажной оснастки

Результаты испытаний такелажных средств записывают в журнал. К каждому

Кроме того, через определенные промежутки времени эти средства также подвергают испытаниям: стропы и траверсы через 6 мес, полиспасты, тали, тельферы, лебедки и блоки — раз в год. Домкраты ежегодно испытывают и подвергают техническому освидетельствованию. Испытание проводится при нагрузке не менее 1,1 номинальной и при продолжительности ее 10 мин.

Схемы стендов для испытания полиспастов и стропов: 1 — тележки; — канат; 3, 6 — ролики; 4 — груз, 5 — полиспаст; 7 — динамометр; 8 — лебедка; 9 — винт; 10 — штурвал, 11, 12 —тележки; 13 —гидроцилиндр, 14 — манометр; 15 — золотниковое устройство

Слайд 40Краны

При монтаже применяются краны различных модификаций и грузоподъёмностей. Наиболее часто используют:

-ручные

-электрические мостовые краны

-кран – балки

-тельферы

-строительные башенные краны

-мачтово-стреловые краны (деррики)

-железнодорожные краны

-гусеничные краны

-автопогрузчики

Слайд 47Компрессоры

Сжатый воздух применяется на монтажных работах для привода различных инструментов (молотков,

При небольшом и сравнительно кратковременном потреблении сжатого воздуха применяются передвижные или переносные компрессорные станции, производительность которых достигает 10 м3/мин при рабочем давлении 6—7 ат.

Длительное снабжение сжатым воздухом крупных участков и объектов решается обычно установкой стационарных компрессоров.

Слайд 48трубопроводы

Трубопроводы играют роль воздушного аккумулятора, поэтому чем больше протяженность трубопроводов, тем

Если работы кратковременны, то подвод воздуха на рабочее место осуществляется с помощью резиновых рукавов (шлангов). Передвижной компрессор в этом случае устанавливают в непосредственной близости к месту работы, на расстоянии не более 100 м.

При длительном периоде работы устанавливают стационарную сеть.

Для воздухопроводов могут применяться бесшовные или сварные трубы, соединяемые сваркой, на резьбе или фланцевыми соединениями. Магистральные трубы воздухопроводной сети рекомендуется укладывать с уклоном 0,002—0,003. Наружные участки воздухопровода в зимнее время должны быть защищены тепловой изоляцией или укрыты досками с засыпкой опилками, шлаком и т.

Установлены «ПРАВИЛА устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов» ПБ 03-581-03

Слайд 49Схема воздухопровода

потоки газа

- рабочее

- продувочное

- манометровое

- управление

1 – компрессор

2 – фильтр

Слайд 50СВАРКА ПЛАВЛЕНИЕМ

(физический процесс)

- Дуговая

- Газовая

- Плазменная

- Электрошлаковая

- Электронно-лучевая

- Лазерная

- Световая

- Термитная и другие

Слайд 51СВАРКА С ПРИМЕНЕНИЕМ ДАВЛЕНИЯ

(физико-механический процесс)

- Контактная

- Диффузионная

- Стыковая контактная

- Высокочастотная

- Дугопрессовая

-

- Шлакопрессовая и другие

Слайд 52Сварка давлением

(механический процесс)

- Холодная

- Взрывом

- Ультразвуковая

- Трением

- Магнито-импульсная и другие

Слайд 53ДУГОВАЯ СВАРКА

- По виду электрода и применению присадочной проволоки

- По виду

- По роду сварочного тока, его частоте и полярности

- По наличию внешнего воздействия на формирование шва

- По количеству дуг с раздельным питанием тока

- По количеству электродов с общим подводом сварочного тока

- По наличию и направлению колебаний электрода относительно оси шва

- По типу защитного газа и характеру защиты металла в зоне сварки

- По непрерывности процесса сварки

- По степени механизации процесса сварки

деление по техническим и технологическим признакам

Слайд 541- Прямой сварочный провод

2 – Электрододержатель

3 – Покрытый электрод

4 – Металлический

5 - Покрытие электрода

6 – Жидкие капли расплавленного электрода

7 – Электрическая сварочная дуга

8 – Защитный газ

9 – Жидкий шлак (шлаковая ванна)

10 – Проплавленный металл

11 –Шлаковая корка

12 – Основной металл

13 – Сварочная ванна

14 – Обратный сварочный провод

Ручная электродуговая сварка покрытым (плавящимся металлическим) электродом

Слайд 55Общий вид сварочного трансформаторов ТД – 500 и СТШ - 500

1.

2. Рукоятка плавной регулировки сварочного тока

3. Защитный кожух трансформатора

4. Ручки трансформатора

5. Доска токовых зажимов

6. Стержневой стальной сердечник – магнитопровод

7. Вторичная обмотка

8. Первичная обмотка

9. Доска токовых зажимов промышленной сети (200 В, 300 В)

ТД – 500

СТШ – 500

Слайд 56Ручная аргонодуговая сварка неплавящимся электродом. Принцип действия

1. Источник питания дуги постоянным

2. Прямой сварочный провод

3. Вольфрамовый мундштук (цанга)

4. Корпус горелки для дуговой сварки

5. Сопло горелки

6. Электрическая (сварочная) дуга

7. Струя защитного инертного газа (аргона, гелия, их примесей )

8. Присадочная проволока

9. Сварочная ванна

10. Металл шва

11. Основной металл

12. Обратный сварочный провод

Слайд 57Электрическая схема поста для ручной аргонодуговой сварки на постоянном токе

1. Сварочный

2. Амперметр

3. Вольтметр

4. Прямой сварочный провод

5. Реостат балластный

6. Горелка для дуговой сварки

7. Расходометр (ротаметр)

8. Газовый редуктор

9. Баллон с аргоном (гелием)

10. Заземление стола (изделия)

11. Основной металл (изделие)

12. Обратный сварочный провод

Слайд 58Ручная плазменная резка. Плазмотрон

1. Основной металл (изделие)

2. Сварочная ванна

3. Сжатая дуга

4. Защитный газ

5. Защитное сопло горелки

6. Рабочее сопло горелки

7. Дежурная малоамперная дуга (вспомогательная)

8. Корпус горелки для плазменной сварки

9. Рабочая ионизационная камера

10. Вольфрамовый (циркониевый) электрод

11. Токопроводящий мундштук (цанга)

12. Аппаратура управления

13. Осциллятор

14. Источник питания дуги

15. Реостат для изменения силы тока в дуге

Слайд 59СВАРИВАЕМОСТЬ СТАЛЕЙ И СПЛАВОВ

Свариваемость — свойство металла или сочетания металлов

образовывать при

Свариваемость стали во многом зависит от степени легирова- ния, структуры и содержания в ней углерода. Наибольшее влия- ние на свариваемость оказывает углерод. Чем выше его содержание в стали, тем больше вероятность образования холодных или горячих трещин, тем труднее обеспечить равнопрочность сварно- го соединения и основного металла.

Слайд 60Относительная свариваемость стали

Хорошая

- марки Ст1, Ст2, Ст3, Ст4, сталь 10, 15,

Содержание углерода до 0,25%.

Сталь не закаливается, детали свариваются без ограничений и без подогрева.

Удовлетворительная

- марки Ст5, сталь 30, 35 и др.

Содержание углерода до 0,35%.

Рекомендуется:

- подогрев до 150…200 оС

Ограниченная

Содержание углерода до 0,45%.

Рекомендуется:

- подогрев до 200…300 оС;

- охлаждение после сварки на спокойном воздухе;

- термообработка

Плохая

- марки сталь 65, 70, 75, 80, 85, У7, У8, У9, У10 и др.

Содержание углерода до 0,7%.

Рекомендуется:

- подогрев до 300…400 оС;

- медленное охлаждение в печи, под кожухом, в теплом песке, под асбестовой тканью;

- гарантированная термообработка.

Слайд 61Сварочные материалы

Сварочными или присадочными материалами называются материалы, обеспечивающие возможность протекания сварочных

сварочные проволоки, стержни и пластины;

порошковые проволоки;

сварочные электроды;

защитные газы.

Слайд 62Общая характеристика электродов

Из всех сварочных материалов, выпускаемых в нашей стране, электроды

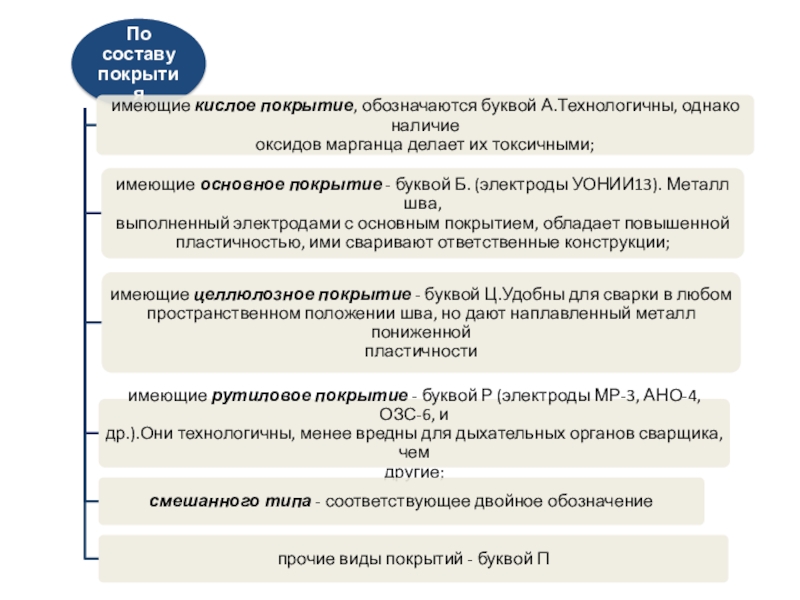

Сварочный электрод - это электропроводный стержень с нанесенной на него специальной обмазкой (покрытием), либо без покрытия. Сварочные электроды могут быть плавящиеся (стальные, медные, алюминиевые и др.) и неплавящиеся (угольные, графитовые, вольфрамовые) Наиболее широко применяют сварку стальными электродами, имеющими на поверхности электродное покрытие. Покрытие электродов готовится из порошкообразной смеси различных компонентов и наносится на поверхность стального стержня в виде затвердевающей пасты. Его назначение - повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны и улучшить качество сварки.

Слайд 68Электроды должны удовлетворять следующим технологическим требованиям

легкое зажигание и устойчивое горение сварочной

равномерное расплавление покрытия;

отсутствие трещин в металле шва;

равномерное покрытие шва шлаком и легкое его удаление

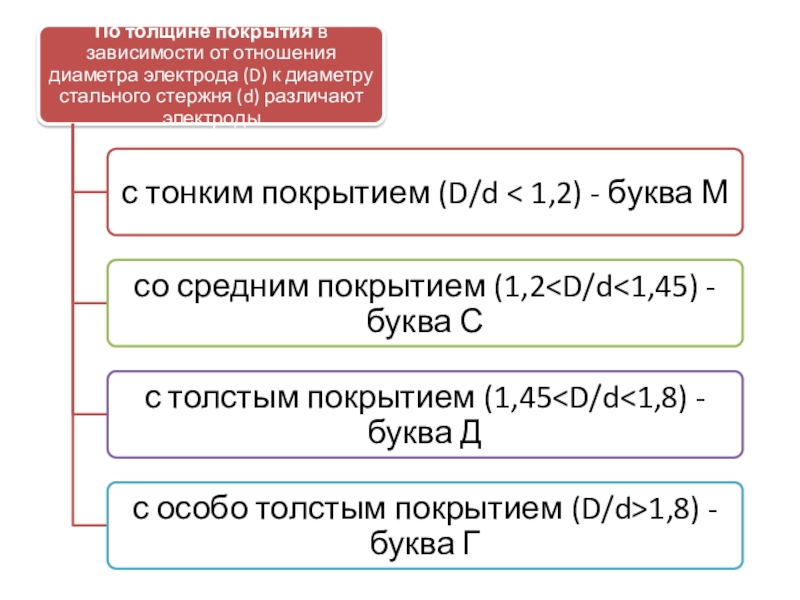

Пример полного обозначения электродов типа Э46А по ГОСТ 9467-75,марки УОНИ-13/45,диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей (У), с толстым покрытием (Д), 2-й группы, с установленной по ГОСТ 9467-75 группой индексов 41 2(5), указывающих характеристика наплавленного металла и металла шва, с основным покрытием (Б),для сварки в любых пространственных положениях (1) на постоянном токе обратной полярности

Э46А - УОНИ -13/45 - 3,0 - УД2

------------------------------------------------------------------- ГОСТ9466-75,ГОСТ 9467-75

Е-41 2(5)-Б10

В технической документации приводится сокращенное обозначение: Электроды УОНИ 13/45-3,0 ГОСТ 9466-75

Обозначение элементов в типах электродов

Слайд 69Электроды для сварки углеродистых и низколегированных

конструкционных сталей

Основными характеристиками электродов являются механические

Э38, Э42, Э46 и Э50- для сварки сталей с временным сопротивлением до 490МПа;

Э42А, Э46А и Э50А - для сталей, с повышенными требованиями по относительному удлинению и ударной вязкости;

Э55 и Э60 - для сварки сталей с временным сопротивлением разрыву свыше 490 МПа и до 590 МПа.

Электроды для сварки углеродистых и низколегированных сталей характеризуются в том числе возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях - содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин. в значительной степени определяются видом покрытия.

Покрытие может быть: • кислым, • рутиловым,• основным,• целлюлозным, смешанным.

Слайд 70Неплавящиеся электродные стержни.

Неплавящиеся электродные стержни изготавливают из чистого вольфрама, вольфрама с

Используются стержни из вольфрама и вольфрама с активирующими присадками, что обусловлено тугоплавкостью вольфрама (температура плавления 4500 ºС, температура кипения 5900 ºС), его высокой проводимостью и теплопроводностью.

Вольфрамовые электроды предназначены для дуговой сварки в среде инертных газов, атомно-водородной сварки, а также для плазменных процессов сварки, резки, наплавки и напыления.

Изготавливают вольфрамовые электроды диаметром 0,2…12 мм. Электроды диаметром 0,2…2,5 мм выпускают тянутыми, электроды большего сечения изготавливают из кованых прутков, доводимых шлифованием до требуемого диаметра. Их длина составляет 75, 140, 170 мм.

Расход электродов из чистого вольфрама значительно выше, чем из вольфрама с активирующими присадками.

Графитовые и угольные электроды отличаются малой теплопроводностью. Они имеют круглое сечение диаметром 5-25 мм и длину 200-300 мм. Конец электрода, по сравнению с угольными электродами, обладает большей электропроводностью и большей стойкостью против окисления при высоких температурах.

С целью стабилизации положения дуги применяют угольные электроды с фитилём. Фитиль – это канал, расположенный по центру электрода и заполненный порошкообразной массой, содержащей легкоионизируемые вещества.

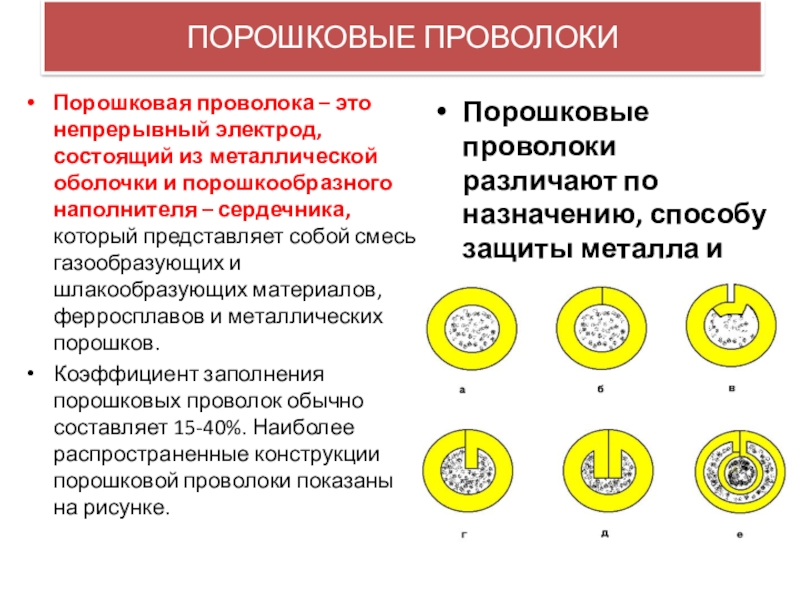

Слайд 71Порошковые проволоки

Порошковая проволока – это непрерывный электрод, состоящий из металлической оболочки

Коэффициент заполнения порошковых проволок обычно составляет 15-40%. Наиболее распространенные конструкции порошковой проволоки показаны на рисунке.

Порошковые проволоки различают по назначению, способу защиты металла и составу сердечника.

Слайд 72СВАРОЧНЫЕ ФЛЮСЫ

Определяющим при выборе флюса являются состав основного металла и принятый

Различают флюсы общего назначения и специальные.

Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей.

Флюсы специального назначения предназначены для электрошлаковой сварки и наплавки, сварки легированных сталей.

Флюсы по способу производства разделяются на плавленые и не плавленые- керамические флюсы.

Плавленые флюсы – это искусственно приготовленные силикаты сложного состава с добавкой фтористых солей, сплавленные в электрических или пламенных печах и измельченные после сплавления в крупку до определенной грануляции.

При сварке легированных сталей применяют флюсы, не содержащие кремнезема (SiO2) и построенные в основном на фтористых солях (CaF2, NaF2 и др.) с добавлением прочных окислов (СаО, MgO, Al 2O3).

Керамические флюсы – механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенных размеров.

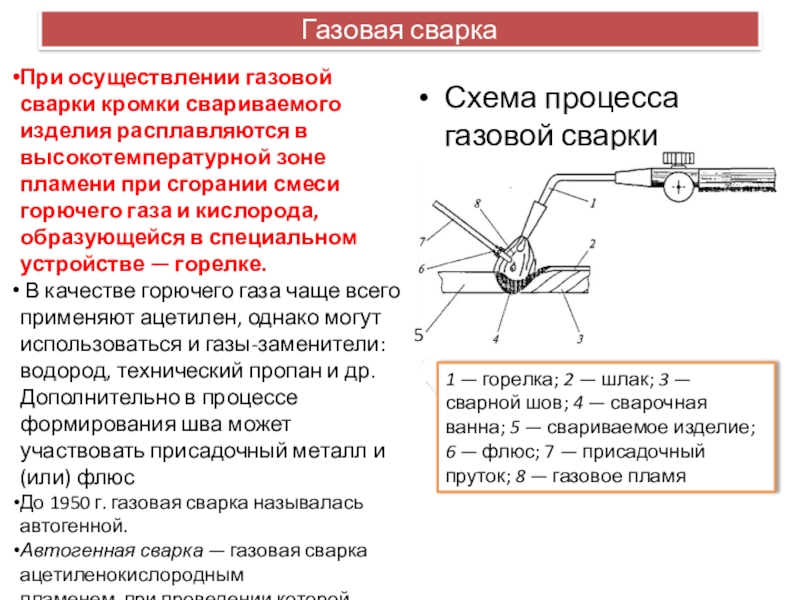

Слайд 73Газовая сварка

При осуществлении газовой сварки кромки свариваемого изделия расплавляются в высокотемпературной

В качестве горючего газа чаще всего применяют ацетилен, однако могут использоваться и газы-заменители: водород, технический пропан и др. Дополнительно в процессе формирования шва может участвовать присадочный металл и (или) флюс

До 1950 г. газовая сварка называлась автогенной.

Автогенная сварка — газовая сварка ацетиленокислородным пламенем, при проведении которой ацетилен вырабатывается генератором.

Схема процесса газовой сварки

1 — горелка; 2 — шлак; 3 — сварной шов; 4 — сварочная ванна; 5 — свариваемое изделие; 6 — флюс; 7 — присадочный пруток; 8 — газовое пламя

5

Слайд 74Особенности газовой сварки.

Достоинствами газовой сварки

являются:

возможность получения соединений практически всех металлов

хорошая свариваемость низко- и среднеуглеродистых сталей толщиной до 3 мм;

простота технологии и техники сварки;

универсальность способа;

простота эксплуатации и дешевизна сварочного оборудования;

возможность сварки в различных пространственных положениях;

простота техники сварки труб малого и среднего диаметров;

возможность проведения сварки в заводских, строительно- монтажных и полевых условиях.

К недостаткам газовой сварки относятся:

низкая производительность при большой толщине свариваемого изделия;

увеличенная зона термического влияния, что вызывает значительные деформации, напряжения и ухудшение свойств свар-

ного соединения;

повышенная пожаро- и взрывоопасность.

Слайд 78СТАЛИ И СПЛАВЫ, СОЕДИНЯЕМЫЕ ГАЗОВОЙ

СВАРКОЙ

С помощью газовой сварки можно получать соединения

Слайд 79ГАЗЫ, ПРИМЕНЯЕМЫЕ ПРИ СВАРКЕ

При газовой сварке в качестве окислителя применяют кислород,

Газообразный кислород (O2) бесцветен, не имеет запаха и вкуса, немного тяжелее воздуха. Он не относится к горючим газам, но активно поддерживает горение. Плотность кислорода при атмосферном давлении и температуре 20 0C равна 1,33 кг/м3.

Назначение. Служит для повышения температуры газового пламени при сгорании горючего газа.

Производство. Получают из воздуха методом глубокого охлаждения. Воздух очищают от примесей и сжимают в компрессорах, после охлаждения и расширения сжижают, а затем разделяют на кислород, азот и другие составляющие.

Транспортирование и хранение. Кислород для сварки поставляется и хранится в газообразном состоянии в стальных баллонах в соответствии с ГОСТ 949 — 73.

ВНИМАНИЕ! При соприкосновении кислорода с органическими соединениями (масла, жиры и другие вещества) может произойти самовоспламенение.

Кислород способен образовывать взрывоопасные смеси с горючими газами или парами жидких горючих веществ.

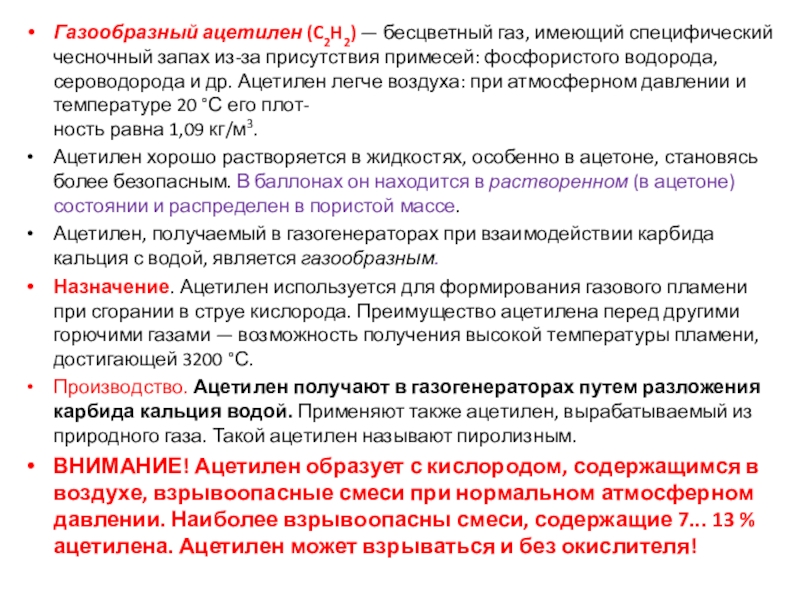

Слайд 80Газообразный ацетилен (C2H2) — бесцветный газ, имеющий специфический чесночный запах из-за

Ацетилен хорошо растворяется в жидкостях, особенно в ацетоне, становясь более безопасным. В баллонах он находится в растворенном (в ацетоне) состоянии и распределен в пористой массе.

Ацетилен, получаемый в газогенераторах при взаимодействии карбида кальция с водой, является газообразным.

Назначение. Ацетилен используется для формирования газового пламени при сгорании в струе кислорода. Преимущество ацетилена перед другими горючими газами — возможность получения высокой температуры пламени, достигающей 3200 °С.

Производство. Ацетилен получают в газогенераторах путем разложения карбида кальция водой. Применяют также ацетилен, вырабатываемый из природного газа. Такой ацетилен называют пиролизным.

ВНИМАНИЕ! Ацетилен образует с кислородом, содержащимся в воздухе, взрывоопасные смеси при нормальном атмосферном давлении. Наиболее взрывоопасны смеси, содержащие 7... 13 % ацетилена. Ацетилен может взрываться и без окислителя!

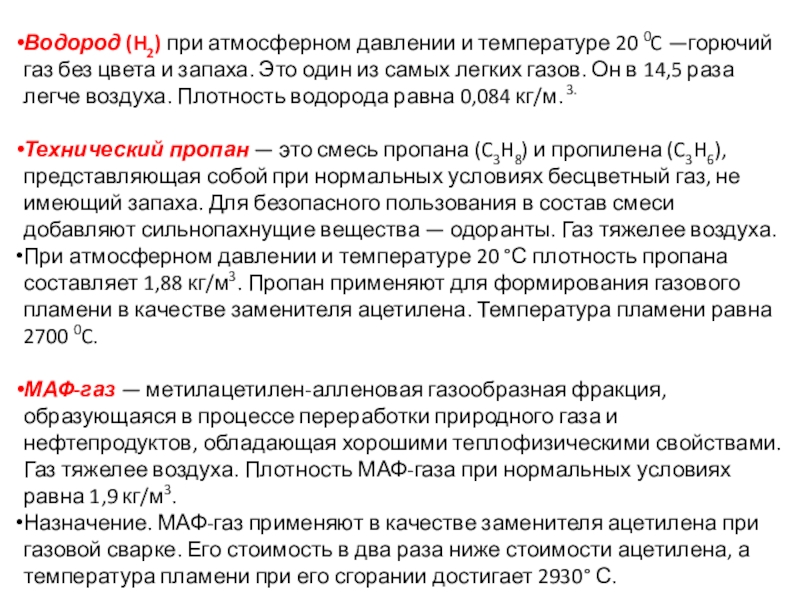

Слайд 81Водород (H2) при атмосферном давлении и температуре 20 0C —горючий газ

Технический пропан — это смесь пропана (C3H8) и пропилена (C3H6), представляющая собой при нормальных условиях бесцветный газ, не имеющий запаха. Для безопасного пользования в состав смеси добавляют сильнопахнущие вещества — одоранты. Газ тяжелее воздуха.

При атмосферном давлении и температуре 20 °С плотность пропана составляет 1,88 кг/м3. Пропан применяют для формирования газового пламени в качестве заменителя ацетилена. Температура пламени равна 2700 0C.

МАФ-газ — метилацетилен-алленовая газообразная фракция, образующаяся в процессе переработки природного газа и нефтепродуктов, обладающая хорошими теплофизическими свойствами. Газ тяжелее воздуха. Плотность МАФ-газа при нормальных условиях равна 1,9 кг/м3.

Назначение. МАФ-газ применяют в качестве заменителя ацетилена при газовой сварке. Его стоимость в два раза ниже стоимости ацетилена, а температура пламени при его сгорании достигает 2930° С.

Слайд 82КАРБИД КАЛЬЦИЯ

Карбид кальция (CaC2) — химическое соединение кальция с углеродом —

Назначение. Карбид кальция применяют для получения газообразного ацетилена, осуществляя его взаимодействие с водой.

Производство. Карбид кальция получают в электрических дуговых печах путем спекания кокса с негашеной известью.

Карбид кальция, взаимодействуя с водой (H2O), быстро разлагается с образованием газообразного ацетилена (C2H2) и гашеной извести (Ca(OH)2):

CaC2 + 2Н20 = C2H2 + Ca(OH)2 + Q,

где Q — удельная теплота реакции, Дж/моль.

Реакция протекает с выделением большого количества тепло- ты (Q = 127,3 Дж/моль).

Из 1 кг карбида кальция в зависимости от размеров его кусков и степени чистоты можно получить 235...285 дм3 ацетилена.

Работу с карбидом кальция выполняют в рукавицах и очках.

В качестве средств пожаротушения следует применять порош- ковые и углекислотные огнетушители, сухой песок и асбестовое полотно.

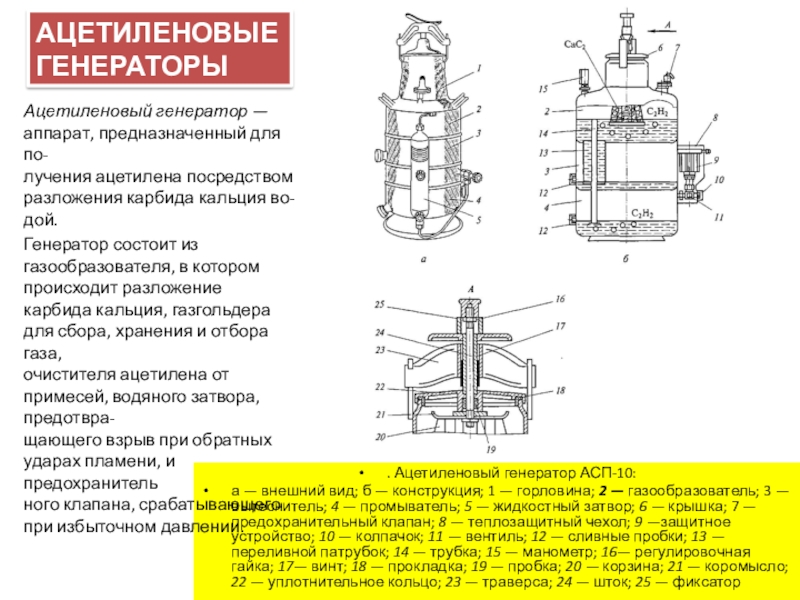

Слайд 83АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫ

. Ацетиленовый генератор АСП-10:

а — внешний вид; б — конструкция;

Ацетиленовый генератор — аппарат, предназначенный для по-

лучения ацетилена посредством разложения карбида кальция во-

дой.

Генератор состоит из газообразователя, в котором происходит разложение

карбида кальция, газгольдера для сбора, хранения и отбора газа,

очистителя ацетилена от примесей, водяного затвора, предотвра-

щающего взрыв при обратных ударах пламени, и предохранитель

ного клапана, срабатывающего при избыточном давлении.

Слайд 84БАЛЛОНЫ

Баллон — это металлическая емкость для хранения и транспортирования газов в

Для газовой сварки кислород доставляют в цельнотянутых баллонах.

Конструктивные особенности баллонов (рис.). Кислородный баллон имеет стальной цельнотянутый цилиндрический корпус 3 с выпуклым днищем 1, на которое напрессован башмак 2. Вверху баллон заканчивается горловиной 4 с резьбовым отверстием, в которое ввернут запорный вентиль 5. На наружную резьбу горловины баллона навернут предохранительный колпак 6.

Высота баллона 1370 мм, диаметр 219 мм, толщина стенки 7 мм, вместимость 40 дм3, масса без газа 67 кг. Баллон рассчитан на рабочее давление 15,0 МПа (150 кгс/см2); испытательное давление составляет 22,5 МПа (225 кгс/см2). В полном баллоне объем кислорода, соответствующий атмосферному давлению и температуре 20 °С, равен 6 м3.Цвет баллона голубой, надпись черная.

Вентиль кислородного баллона. Вентиль изготавливают из латуни, так как сталь активно корродирует в среде сжатого кислорода, а маховики и заглушки — из стали, алюминиевых сплавов и пластмассы.

Перед работой все детали кислородного вентиля должны быть тщательно обезжирены во избежание самовоспламенения.

Кислородные баллоны вмести-

мостью 40 (а) и 10 дм3 (б):

1 — днище; 2 — башмак; 3 — корпус; 4 —горловина; 5— вентиль; 6— предохранительный колпак

Слайд 85Ацетиленовый баллон имеет такие же размеры, что и кислородный вместимостью 40

Ацетиленовый баллон заполняют пористой массой из активированного древесного угля, или с литой пористой массой которую пропитывают ацетоном из расчета 225... 300 г на 1 дм3 вместимости баллона. Ацетилен, хорошо растворяясь в ацетоне, становится менее взрывоопасным.

На баллоне с литой пористой массой ниже надписи «АЦЕТИЛЕН» красной краской нанесены буквы ЛМ. Новые баллоны поставляют с азотной подушкой.

Для уменьшения потерь ацетона во время работы необходимо располагать баллоны в вертикальном положении и отбирать ацетилен со скоростью, не превышающей 1,7 м3/ч.

В наполненном баллоне вместимостью 40 дм3 при рабочем давлении и температуре воздуха 20 °С объем газообразного ацетилена, соответствующий нормальным условиям, равен 5,5 м3.

Цвет баллона белый, надпись красная.

Ацетиленовый баллон:

1 — корпус; 2 — вентиль;

3 — азотная подушка;

4 — пористая масса с ацетоном; 5 — башмак;

6 — предохранительный колпак

Слайд 86Баллоны для технического пропана изготавливают из листовой углеродистой стали толщиной 3

Высота баллона 950 мм, диаметр 309 мм, масса без газа 35 кг, вместимость 55 дм3, рабочее давление 1,6 МПа (16 кгс/см2). Газ в баллоне находится в сжиженном состоянии. Масса пропана в баллоне не должна превышать 24 кг.

Кроме того, выпускают пропановые баллоны вместимостью 25 и 5 дм3. Кратковременный максимальный отбор газа не должен превышать 1,25 м3/ч, а нормальный во избежание замерзания вентиля — 0,6 м3/ч.

Цвет баллона красный, надпись белая.

Баллоны для пропана вместимостью 55 (а), 25 (б), 5 дм3 (в)

и конструкция баллона вместимостью 55 дм3 (г):

1 — табличка с паспортными данными; 2 — корпус; 3 — днище; 4 — башмак;

5 — подкладные кольца; 6 — горловина; 7 — вентиль; 8 — предохранительный

колпак

Слайд 87Маркировка газовых баллонов

Газовые баллоны можно эксплуатировать в том случае, если не

Баллоны бракуют в следующих случаях:

при наличии вмятин, вздутий и трещин;

износе резьбы горловины;

наличии рисок глубиной более 10 % номинальной толщины стенки;

поврежденных или косо и слабо насаженных башмаках;

наличии окраски и надписей, не соответствующих нормам;

значительной коррозии;

заметном изменении формы баллона и т. п.

На забракованном баллоне выбивают клеймо в виде круга диаметром 12 мм с крестом внутри.

Маркировка кислородного баллона:

1 — номер баллона; 2 — масса, кг; 3 —

месяц и год следующего испытания;

4 — пробное гидравлическое давление, кгс/см2; 5 — клеймо завода-изготовителя; 6 — вместимость, дм3; 7 — установленное рабочее давление, кгс/см2; 8 — месяц и год изготовления (испытания); 9 — товарный знак

5

1

2

3

4

Слайд 88ГАЗОВЫЕ РЕДУКТОРЫ

Газовые редукторы:

а — кислородный;

б — ацетиленовый;

в —пропановый;

Редуктор —

Газовые редукторы осуществляют также регулирование рабочего давления и защиту баллона от обратного удара пламени, а манометры показывают давление газа в баллоне и на выходе из редуктора.

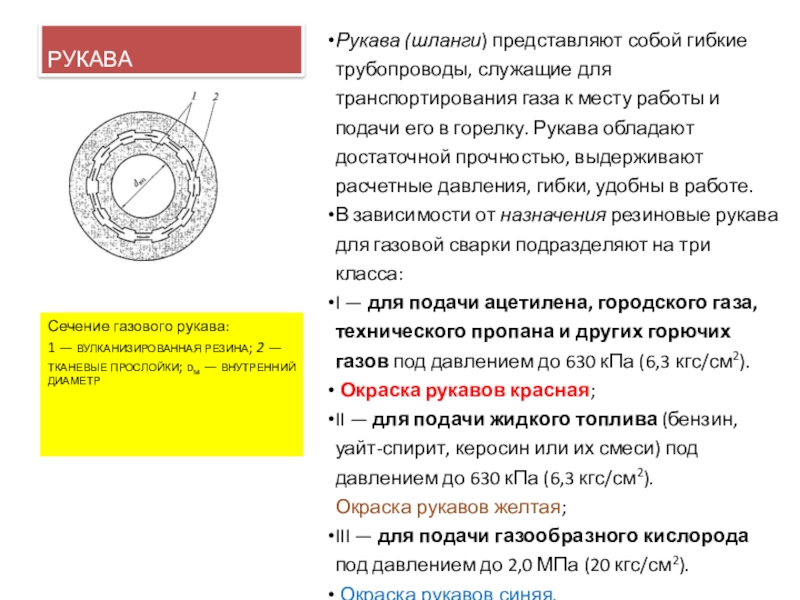

Слайд 89РУКАВА

Рукава (шланги) представляют собой гибкие трубопроводы, служащие для транспортирования газа к

В зависимости от назначения резиновые рукава для газовой сварки подразделяют на три класса:

I — для подачи ацетилена, городского газа, технического пропана и других горючих газов под давлением до 630 кПа (6,3 кгс/см2).

Окраска рукавов красная;

II — для подачи жидкого топлива (бензин, уайт-спирит, керосин или их смеси) под давлением до 630 кПа (6,3 кгс/см2). Окраска рукавов желтая;

III — для подачи газообразного кислорода под давлением до 2,0 МПа (20 кгс/см2).

Окраска рукавов синяя.

Сечение газового рукава:

1 — вулканизированная резина; 2 —

тканевые прослойки; dm — внутренний

диаметр

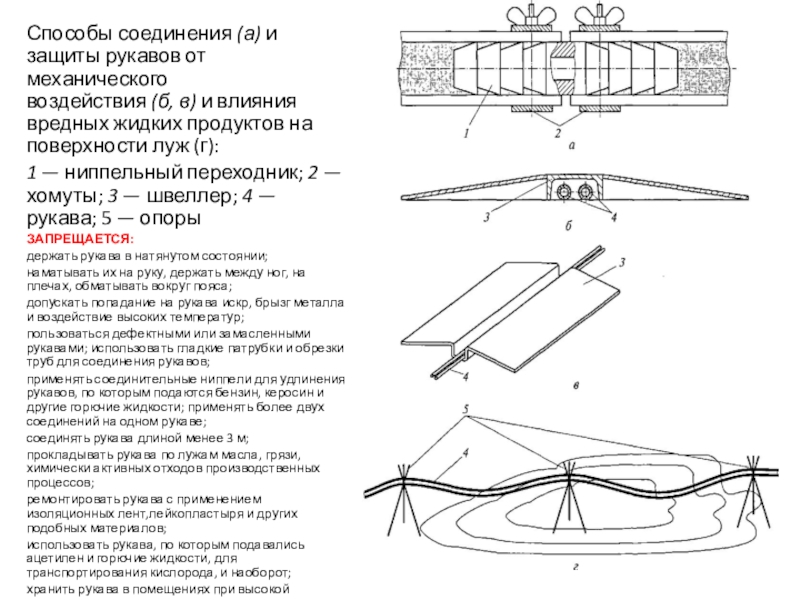

Слайд 90Способы соединения (а) и защиты рукавов от механического воздействия (б, в) и

1 — ниппельный переходник; 2 — хомуты; 3 — швеллер; 4 — рукава; 5 — опоры

ЗАПРЕЩАЕТСЯ:

держать рукава в натянутом состоянии;

наматывать их на руку, держать между ног, на плечах, обматывать вокруг пояса;

допускать попадание на рукава искр, брызг металла и воздействие высоких температур;

пользоваться дефектными или замасленными рукавами; использовать гладкие патрубки и обрезки труб для соединения рукавов;

применять соединительные ниппели для удлинения рукавов, по которым подаются бензин, керосин и другие горючие жидкости; применять более двух соединений на одном рукаве;

соединять рукава длиной менее 3 м;

прокладывать рукава по лужам масла, грязи, химически активных отходов производственных процессов;

ремонтировать рукава с применением изоляционных лент,лейкопластыря и других подобных материалов;

использовать рукава, по которым подавались ацетилен и горючие жидкости, для транспортирования кислорода, и наоборот;

хранить рукава в помещениях при высокой температуре

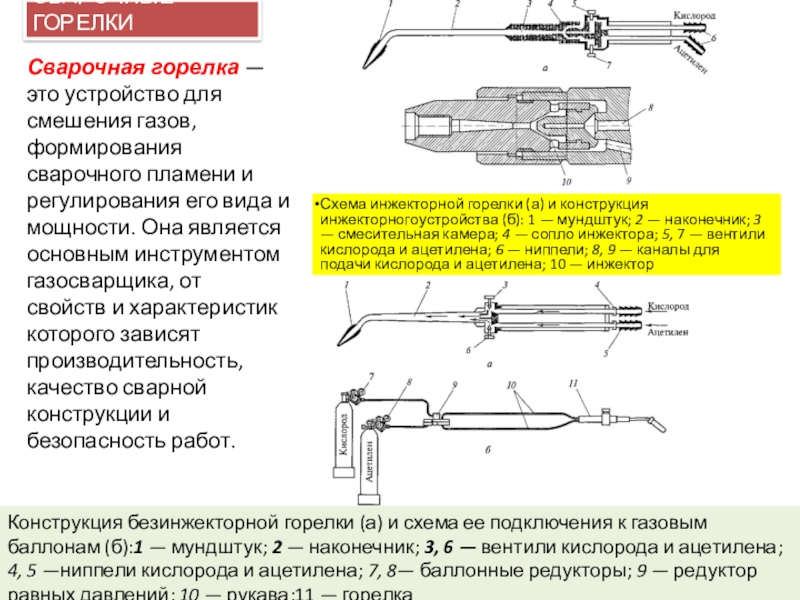

Слайд 91СВАРОЧНЫЕ ГОРЕЛКИ

Схема инжекторной горелки (а) и конструкция инжекторногоустройства (б): 1 —

Сварочная горелка — это устройство для смешения газов, формирования сварочного пламени и регулирования его вида и мощности. Она является основным инструментом газосварщика, от

свойств и характеристик которого зависят производительность,

качество сварной конструкции и безопасность работ.

Конструкция безинжекторной горелки (а) и схема ее подключения к газовым баллонам (б):1 — мундштук; 2 — наконечник; 3, 6 — вентили кислорода и ацетилена; 4, 5 —ниппели кислорода и ацетилена; 7, 8— баллонные редукторы; 9 — редуктор равных давлений; 10 — рукава;11 — горелка

Слайд 92Схемы установки предохранительных устройств

а — при использовании ацетилена или водорода: 1

б — при использовании пропана или других газов — заменителей ацетилена: 1 — кислородный баллон; 2 — пламегасители; 3 — пропа-

новый баллон

Слайд 93ОРГАНИЗАЦИЯ ГАЗОСВАРОЧНЫХ РАБОТ

В зависимости от принятой на предприятии схемы газоснабжения рабочие

Если есть возможность установить баллоны вне цеха, то их размещают в металлических шкафах с жалюзи. В шкафах для кислорода и ацетилена должно находиться не более двух баллонов (один — рабочий, другой — запасной). Размещение кислородного и ацетиленового баллонов в одном шкафу не допускается. Шкафы должны иметь определенную окраску и надписи «Кислород» и «Ацетилен», «Маслоопасно» и «Огнеопасно» соответственно.

Если нет возможности установить баллоны вне цеха, то допускается их размещение в цехе на расстоянии 5 м от рабочего стола газосварщика и 1 м — от отопительных приборов и токоведущих проводов. Баллоны должны быть закреплены во избежание падений и ударов. Для этого могут быть использованы элементы крепления баллонов у стены, транспортные тележки и специальные стойки (рис.).

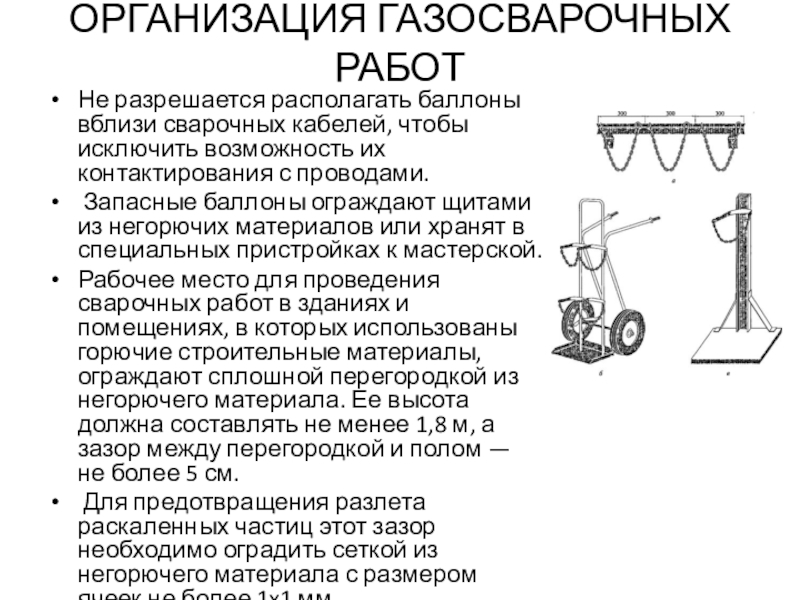

Слайд 94ОРГАНИЗАЦИЯ ГАЗОСВАРОЧНЫХ РАБОТ

Не разрешается располагать баллоны вблизи сварочных кабелей, чтобы исключить

Запасные баллоны ограждают щитами из негорючих материалов или хранят в специальных пристройках к мастерской.

Рабочее место для проведения сварочных работ в зданиях и помещениях, в которых использованы горючие строительные материалы, ограждают сплошной перегородкой из негорючего материала. Ее высота должна составлять не менее 1,8 м, а зазор между перегородкой и полом — не более 5 см.

Для предотвращения разлета раскаленных частиц этот зазор необходимо оградить сеткой из негорючего материала с размером ячеек не более 1x1 мм

Слайд 95ОРГАНИЗАЦИЯ РАБОТ В ЗАМКНУТОМ ПРОСТРАНСТВЕ

Газосварочные работы в закрытых сосудах, резервуарах и

При организации работ должны быть выполнены следующие условия:

наличие не менее двух проемов (окна, двери, люки);

тщательная очистка и продувка сосудов, цистерн и других емкостей для удаления остатков продукта (допускается применение пропаривания);

тщательная проверка воздуха на содержание в нем вредных веществ;

проверка значений показателей пожарной опасности на соответствие требованиям ГОСТ 12.1.004 — 91;

отсутствие в воздухе концентрации взрывоопасных веществ, превышающей 20 % нижнего предела взрываемости;

осуществление специальной вентиляции с помощью местных воздуховодов, соединенных со стационарными и передвижными установками, если общеобменная вентиляция не обеспечивает нормальных условий работы;

установка контрольного поста для наблюдения за работниками и страхующими.

Переносной (а) и передвижной (б) посты газовой сварки

Слайд 96Правила выполнения работ:

необходимо присутствие двух проинструктированных страхующих снаружи сосуда, резервуара или

газосварщик выполняет работы со страховочным поясом, фал которого в натянутом состоянии находится в руках одного газосварщик использует защитную одежду из брезента или асбеста;

местное освещение во взрывобезопасном исполнении должно быть рассчитано на напряжение не выше 12 В;

необходимо, чтобы источники газопитания были расположены снаружи;

горелку следует зажигать снаружи и подавать ее газосварщику в емкость, предварительно закрепив на тонком тросе;

после каждых 20 мин работы газосварщик должен делать перерыв продолжительностью 20 мин;

при перерывах в работе газосварщик размещает потушенную горелку на специальной подставке;

во время работы все дополнительные люки, крышки и заслонки следует закрыть;

работы должны проводиться при наличии первичных средств пожаротушения, перечень которых согласован с местными органами пожарного надзора

Слайд 97ЗАПРЕЩАЕТСЯ:

работать в закрытых емкостях при недостаточном содержании кислорода в воздухе (менее

размещать внутри закрытых сосудов источники газопитания;

одновременно производить электро- и газосварочные работы;

оставлять без присмотра зажженную горелку во время перерыва в работе и по ее окончании;

проводить сварку в резервуарах, ранее содержавших взрывчатые или токсичные вещества;

выполнять работы без страхующих рабочих, находящихся снаружи;

оставлять рабочее место страхующим до того, как сварщик закончит работу и покинет емкость;

применять аппаратуру, работающую на жидком горючем;

размещать внутри закрытых сосудов источники газопитания;

проводить работы при температуре внутри сосуда, резервуара или другой емкости выше 45 °С;

выполнять работы при обнаружении утечки горючего газа или кислорода;

проводить работы при уровне воды в емкости свыше 200 мм;

Слайд 100Пресс-ножницы

Комбинированные пресс ножницы предназначены для резки (рубки) полосового, сортового и фасонного

Слайд 101Ручные машины

Классификация ручных машин

Ручной машиной (механизированным инструментом) называется машина с двигателем,

Ручные машины должны иметь минимально возможные массу и габариты. От этих показателей в значительной степени зависят утомляемость оператора (рабочего) удобство подхода к месту выполнения операции, а, следовательно, и производительность.

Компоновка машины, форма и расположение рабочих рукояток, уравновешивание машины должны быть такими, чтобы достигалось наибольшее удобство в работе.

Ручные машины, применяемые на монтажных работах, должны быть долговечны и надежны, так как в условиях строительства трудно организовать ремонт машин, а эксплуатация их происходит часто в сложных ситуациях. При работе ручными машинами должны соблюдаться требования по технике безопасности. Внешние очертания машин должны быть такими, чтобы исключалась возможность механических травм, должны быть предусмотрены предохранительные устройства, исключающие поражение оператора электрическим током, должна быть обеспечена шумо- и вибробезопасность, соответствующая санитарным нормам.

.

Слайд 102Ручные машины классифицируют по назначению и области применения, виду потребляемой энергии

По назначению и области применения ручные машины делят на следующие:

общего назначения (сверлильные, шлифовальные, фрезерные); их используют для выполнения наиболее массовых операций;

для обработки металла (развальцрвочные, развертывающие, зенковальные, ножницы, опиловочные, шаберы, рубильные молотки, пучковые молотки);

для обработки дерева (рубанки, пилы, долбежники);

для обработки строительных материалов и грунта (молотки, перфораторы, ломы, бучарды, трамбовки);

для сборочных работ (резьбонарезные, резьбозавертывающие, клепальные молотки, скобо- и гвоздезабивные); резьбозавертывающие делятся на гайковерты, шуруповерты, шпильковерты, муфто-верты;

для отделочных работ (краскораспылители, установки безвоздушного распыления).

По виду потребляемой энергии ручные машины могут быть электрические, пневматические, гидравлические, с двигателями внутреннего сгорания, пиротехнические.

Слайд 103По принципу действия различают машины, передающие крутящий момент рабочему органу непрерывно

К непрерывно-силовым машинам относятся сверлильные, шлифовальные, фрезерные машины, дисковые пилы. К импульсно-силовым относятся молотки, перфораторы, гайковерты, вырубные ножницы.

Все импульсно-силовые машины делятся по принципу воздействия на рабочий орган на машины механические (компрессионно-вакуумные, пружинно-воздушные, пружинные) и фугальные (электромагнитные, электродинамические и пневматические).

По режиму работы ручные машины разделяются на легкие массой до 1,5 кг, средние - до 8 кг и тяжелые - свыше 8 кг. Часто для работы со средними и тяжелыми машинами применяют подвески. По мощности ручные машины делят на машины малой, средней и большой мощности соответственно до 0,2, 1,5 и свыше 1,5 кВт.

Все ручные машины состоят из привода, механизмов передачи и включения и рабочего органа

Слайд 104Приводы ручных машин

В качестве привода ручных машин применяют двигатели электрические, пневматические,

Основными требованиями, предъявляемыми к приводам ручных машин, являются: малая металлоемкость, т. е. масса, приходящаяся на единицу мощности; бесшумность при работе; возможность использования общих источников питания; безопасность.

Самые распространенные двигатели в ручных машинах электрические и пневматические.

Электродвигатели, можно подразделить на следующие группы: коллекторные однофазные типа КН с частотой тока 50 Гц; трехфазные асинхронные с короткозамкнутым ротором типа АН с частотой тока 50 Гц; трехфазные асинхронные с короткозамкнутым ротором типа АП с частотой тока 200 Гц.

Однофазные коллекторные двигатели типа КН универсальны, так как могут работать от трехфазной промышленной сети или однофазной осветительной как переменного, так и постоянного тока. Эти двигатели применяются для сверлильных, шлифовальных машин и гайковертов малой и средней мощности. В последнее время эти двигатели начали выпускать с двойной изоляцией, что значительно повышает их безопасность..

Слайд 105Трехфазные асинхронные электродвигатели типа АН с короткозамкнутым ротором с частотой тока

Трехфазные асинхронные электродвигатели типа АП с короткозамкнутым ротором с частотой тока 200 Гц (электродвигателями повышенной частоты.) надежны в работе, просты в изготовлении, имеют меньшую металлоемкость, чем двигатели типа АН, но для них требуются преобразователи частоты тока; последние же, как правило, имеют большую массу (в 4—5 раз больше самих машин), громоздки и неудобны в эксплуатации.

Все электрические машины делятся на три класса защиты от поражения током. Первый класс - машины на номинальное напряжение свыше 42 В, у которых хотя бы одна металлическая деталь, доступная для прикосновения, отделена от частей, находящихся под напряжением, только рабочей изоляцией. Второй класс — машины на номинальное напряжение свыше 42 В, у которых все металлические детали, доступные для прикосновения, отделены от частей, находящихся под напряжением, двойной или усиленной изоляцией. Третий класс — машины на номинальное напряжение до 42 В, питающиеся от автономных источников либо от трансформатора (преобразователя) с разделенными обмотками

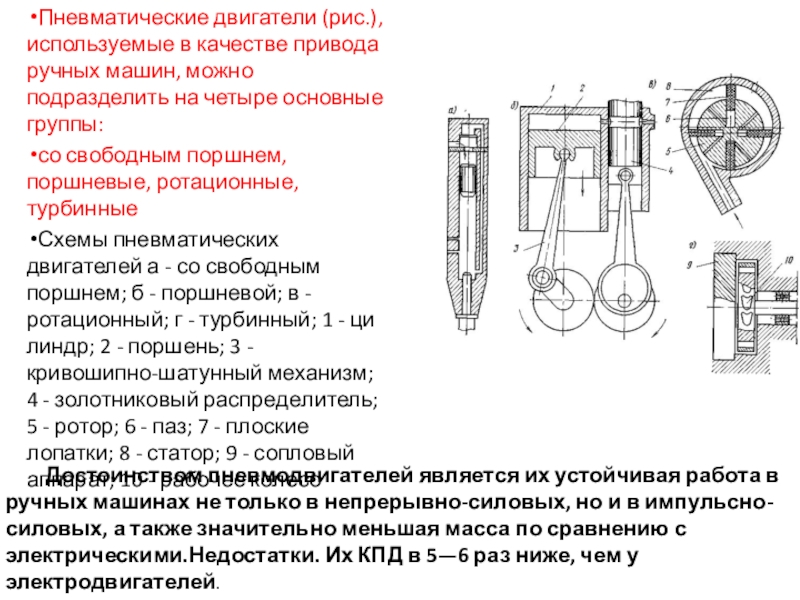

Слайд 106 Достоинством пневмодвигателей является их устойчивая работа в ручных машинах не только

Пневматические двигатели (рис.), используемые в качестве привода ручных машин, можно подразделить на четыре основные группы:

со свободным поршнем, поршневые, ротационные, турбинные

Схемы пневматических двигателей а - со свободным поршнем; б - поршневой; в - ротационный; г - турбинный; 1 - цилиндр; 2 - поршень; 3 - кривошипно-шатунный механизм; 4 - золотниковый распределитель; 5 - ротор; 6 - паз; 7 - плоские лопатки; 8 - статор; 9 - сопловый аппарат; 10 - рабочее колесо

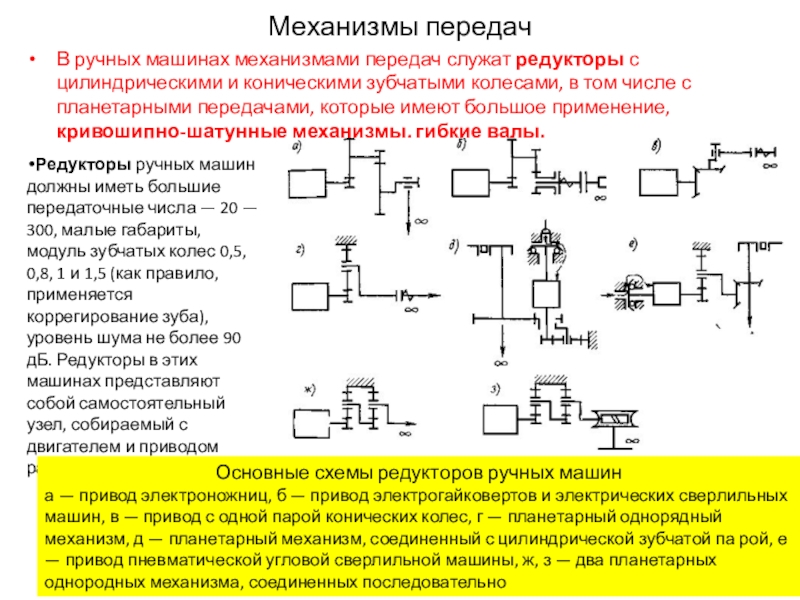

Слайд 107Механизмы передач

В ручных машинах механизмами передач служат редукторы с цилиндрическими и

Редукторы ручных машин должны иметь большие передаточные числа — 20 — 300, малые габариты, модуль зубчатых колес 0,5, 0,8, 1 и 1,5 (как правило, применяется коррегирование зуба), уровень шума не более 90 дБ. Редукторы в этих машинах представляют собой самостоятельный узел, собираемый с двигателем и приводом рабочего органа.

Основные схемы редукторов ручных машин

а — привод электроножниц, б — привод электрогайковертов и электрических сверлильных машин, в — привод с одной парой конических колес, г — планетарный однорядный механизм, д — планетарный механизм, соединенный с цилиндрической зубчатой па рой, е — привод пневматической угловой сверлильной машины, ж, з — два планетарных однородных механизма, соединенных последовательно

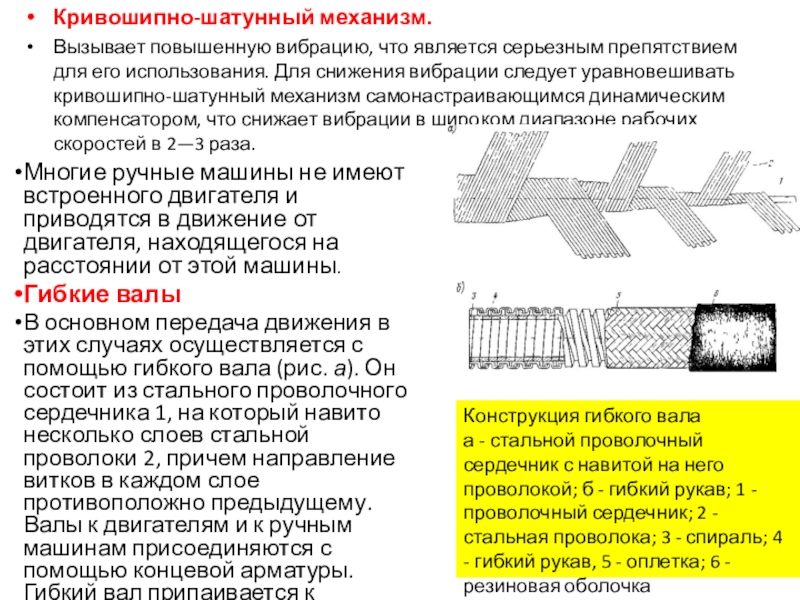

Слайд 108Кривошипно-шатунный механизм.

Вызывает повышенную вибрацию, что является серьезным препятствием для его

Многие ручные машины не имеют встроенного двигателя и приводятся в движение от двигателя, находящегося на расстоянии от этой машины.

Гибкие валы

В основном передача движения в этих случаях осуществляется с помощью гибкого вала (рис. а). Он состоит из стального проволочного сердечника 1, на который навито несколько слоев стальной проволоки 2, причем направление витков в каждом слое противоположно предыдущему. Валы к двигателям и к ручным машинам присоединяются с помощью концевой арматуры. Гибкий вал припаивается к наконечнику шпинделя привода, а броня припаивается к втулке

Конструкция гибкого вала

а - стальной проволочный сердечник с навитой на него проволокой; б - гибкий рукав; 1 - проволочный сердечник; 2 - стальная проволока; 3 - спираль; 4 - гибкий рукав, 5 - оплетка; 6 - резиновая оболочка

Слайд 109Механизмы включения и выключения

Различают два типа этих механизмов: перекидные выключатели, которые

Выключатель выбирают из следующих соображений:

Нажимными выключателями должны оборудоваться те ручные машины, во время работы которых движение рабочего органа может оказаться опасным для рабочего и для выполняемой операции или может привести к поломке самого рабочего органа (например, шлифовальной машины, гайковерта, молотка и т. п.).

Все остальные машины, при действии которых не нарушаются условия техники безопасности, могут быть снабжены перекидными выключателями или нажимными с фиксаторами (например, сверлильные машины).

Слайд 110Рабочие органы

Рабочие органы ручных машин зависят от вида выполняемых операций.

Некоторые машины,

Для повышения коэффициента использования ручных машин на строительных и монтажных работах и для снижения числа необходимых машин машины снабжаются различными видами рабочего оборудования, например сверлильная машина - комплектом насадок . Основной ручной машиной в этом наборе является электросверлильная машина, а к ней прилагаются насадки: щетка, гайковерт, ножницы ножевые и вырубные. В этом случае машины становятся универсальными.

Слайд 111Машины вращательного действия

Принцип работы ручных машин вращательного действия основан на передаче

Конструкция угловой шлифовальной машины

1 — шлифовальный круг; 2 — кожух; 3 — стакан; 4 — шпиндель; 5 — редуктор; 6 — заглушка; 7 — вал ротора; 8 — корпус; 9 — двигатель; 10 — промежуточный щит; 11 — вентилятор; 12 — выключатель; 13 — рукоятка; 14 — токоподводящий кабель

Слайд 112Сверлильные ручные машины

являются одним из наиболее распространенных видов ручных машин.

по направлению вращения — реверсивные, нереверсивные;

по регулированию скорости — односкоростные, многоскоростные;

по воздействию на обрабатываемый материал — вращательные, ударно-вращательные.

Сверлильные машины делятся на легкие, средние и тяжелые с диаметром сверления соответственно до 7, 16 и свыше 16 мм.

Сверлильная машина имеет электродвигатель 7; на валу 4 ротора насажен вентилятор 5 для охлаждения двигателя. Вращение от вала ротора передается шпинделю 1 через редуктор 3 с цилиндрическими зубчатыми колесами. Шпиндель вращается в шарикоподшипниках 2, установленных в корпусе редуктора. Корпус машины 6 снабжен рабочей рукояткой 8, в которой расположен курковой выключатель 9.

Слайд 113Резьбонарезные машины

Резьбонарезные машины применяют при монтаже технологического оборудования и металлоконструкций.

В

В существующих резьбонарезных машинах реверсивное движение переключением полюсов двигателей либо с помощью механического реверсивного устройства. Качество нарезаемой резьбы получается более высоким, если метчик перемещается вдоль своей оси за счет самозатягивания, после нарезки нескольких первых ниток с принудительной подачей. Скорость резания а следовательно, и частота вращения шпинделя с инструментом при нарезании резьбы меньше, чем при обычном сверлении. При нарезании резьбы диаметром 4—6 мм частота вращения составляет 300—350 об/мин, а резьбы диаметром 16 - 18мм — 150 - 200 об/мин. При вывертывании инструмента частота вращения в 2 раза больше

Слайд 114Машины ударного действия.

Принцип работы ручных машин ударного действия основан на передаче

На таком принципе действия работают перфораторы, клепальные, рубильные и пучковые молотки.

Основными параметрами, характеризующими машины ударного действия, являются работа одного удара и число ударов в 1 мин.

Слайд 115Машины ударно-вращательного действия

Принцип работы ручных машин ударно-вращательного действия основан на передаче

К этой группе машин относятся и ударно-поворотные машины. У таких машин основное движение рабочего органа возвратно-поступательное, а поворот совершается с помощью дополнительных устройств, расположенных вне корпуса машины. Приводы ударно-вращательного принципа действия используют в некоторых сверлильных машинах (для образования отверстий в бетонах, кирпиче), а также в большинстве гайковертов.

Схемы ударно-вращательных и ударно-поворотных машин с приводом ударника

а - соленоидного типа; б - механического типа; в - компрессионно-вакуумного типа

Слайд 116Машины для резки металла и работа ими

Раскрой и резку листового металла

Схемы ножевых ножниц

1 —неподвижный нож (нижний), 2 —улитка; 3 —подвижный нож (верхний); 4—ползун; 5 — направляющая втулка

Слайд 117Вырубные ножницы.

В них можно выделить механизмы без кронштейна матрицы или

Схемы режущих механизмов вырубных ножниц без кронштейна матрицы или с разгруженным кронштейном

а - со втягиваемым пуансоном; б — с пуансоном-трубкой; в — с грибообразным пуансоном, 1 — окно для выброса стружки, 2 — матрица; 3 — опора матрицы; 4 —кронштейн, 5 — пуансон; 6 — чашка; 7 — накидная гайка; 8 — ползун; 9 — направляющая втулка ползуна; 10 — стержень; 11, 12 — гайки; 13 — канал для подвода воздуха

Слайд 118Кромкорезы

Приемы работы кромкорезом при подготовке изделий разной формы

а - в

Приемы наладки кромкореза

а — схема установки ограничителя подачи; б — схема смены накладки; в — пример настройки кромкореза для обработки кромок под сварной шов различных параметров; 1 — ограничитель хода; 2 — резец; 3 — обрабатываемая деталь; 4 — сбрасыватель; 5 — направляющая; 6 — упор; 7 — накладка; L — длина скоса; S — толщина листа

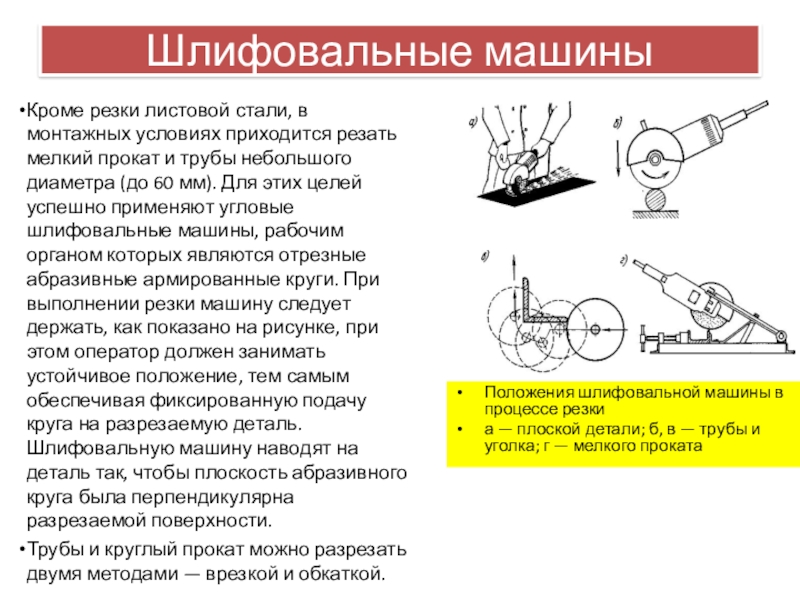

Слайд 119Шлифовальные машины

Кроме резки листовой стали, в монтажных условиях приходится резать мелкий

Трубы и круглый прокат можно разрезать двумя методами — врезкой и обкаткой.

Положения шлифовальной машины в процессе резки

а — плоской детали; б, в — трубы и уголка; г — мелкого проката

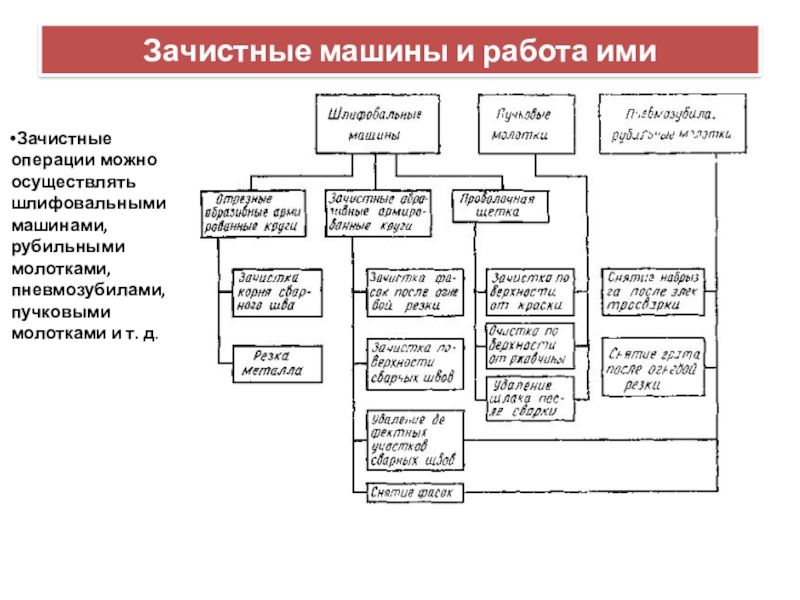

Слайд 120Зачистные машины и работа ими

Зачистные операции можно осуществлять шлифовальными машинами, рубильными

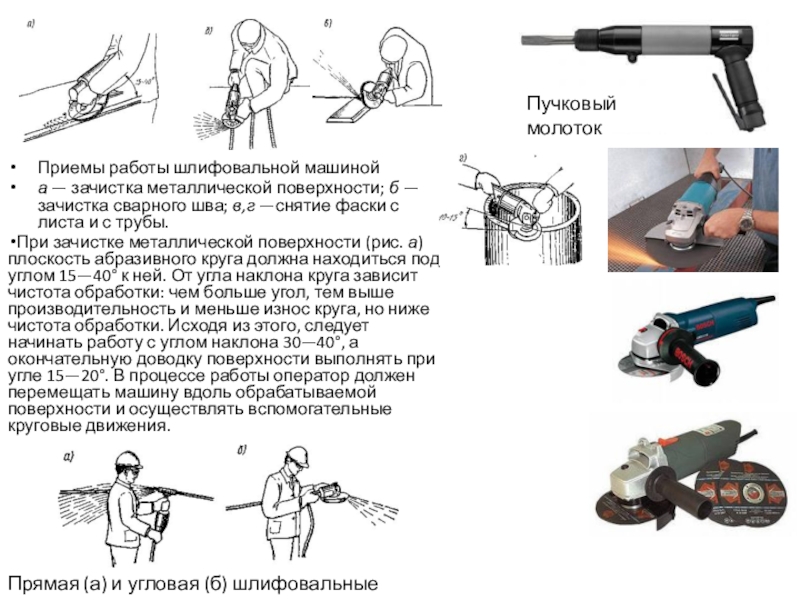

Слайд 121Приемы работы шлифовальной машиной

а — зачистка металлической поверхности; б — зачистка

При зачистке металлической поверхности (рис. а) плоскость абразивного круга должна находиться под углом 15—40° к ней. От угла наклона круга зависит чистота обработки: чем больше угол, тем выше производительность и меньше износ круга, но ниже чистота обработки. Исходя из этого, следует начинать работу с углом наклона 30—40°, а окончательную доводку поверхности выполнять при угле 15—20°. В процессе работы оператор должен перемещать машину вдоль обрабатываемой поверхности и осуществлять вспомогательные круговые движения.

Пучковый молоток

Прямая (а) и угловая (б) шлифовальные машины

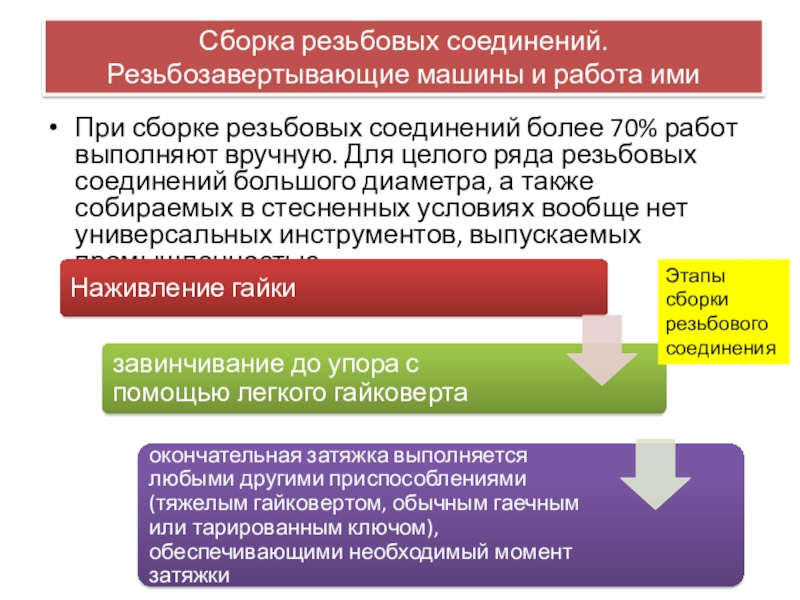

Слайд 122Сборка резьбовых соединений. Резьбозавертывающие машины и работа ими

При сборке резьбовых соединений

Этапы сборки резьбового соединения

Слайд 123При сборке соединений на болтах диаметром до 56 мм, если число

При сборке большого числа соединений на болтах диаметром свыше 56 мм экономически целесообразно применять специальные приспособления, а предварительное затягивание гаек до упора следует выполнять обычными укороченными ключами.

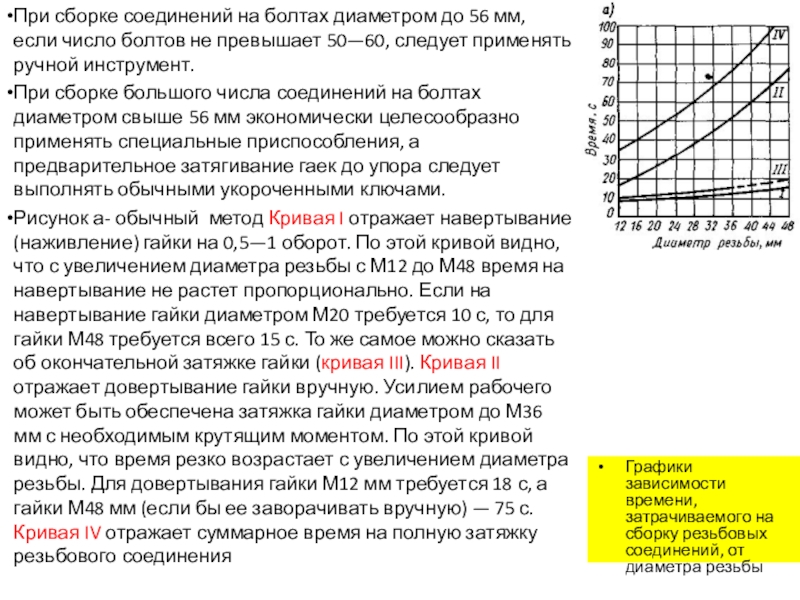

Рисунок а- обычный метод Кривая I отражает навертывание (наживление) гайки на 0,5—1 оборот. По этой кривой видно, что с увеличением диаметра резьбы с М12 до М48 время на навертывание не растет пропорционально. Если на навертывание гайки диаметром М20 требуется 10 с, то для гайки М48 требуется всего 15 с. То же самое можно сказать об окончательной затяжке гайки (кривая III). Кривая II отражает довертывание гайки вручную. Усилием рабочего может быть обеспечена затяжка гайки диаметром до М36 мм с необходимым крутящим моментом. По этой кривой видно, что время резко возрастает с увеличением диаметра резьбы. Для довертывания гайки М12 мм требуется 18 с, а гайки М48 мм (если бы ее заворачивать вручную) — 75 с. Кривая IV отражает суммарное время на полную затяжку резьбового соединения

Графики зависимости времени, затрачиваемого на сборку резьбовых соединений, от диаметра резьбы

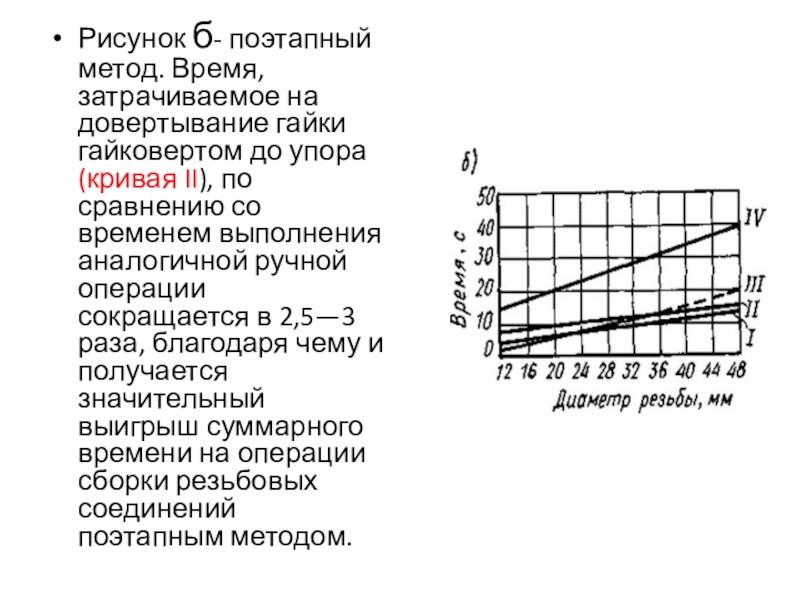

Слайд 124Рисунок б- поэтапный метод. Время, затрачиваемое на довертывание гайки гайковертом до

Слайд 125Гайковерты.

По принципу действия гайковерты можно разделить на две группы — вращательного

Работа ручными машинами в стесненных условиях наиболее трудоемка, поэтому особое значение приобретают приспособления (рис.), позволяющие предварительно навертывать гайки в труднодоступных местах.

Шарнирные переходники

1 — головка, 2, 6, 7 — штифты; 3, 5, 8 — резиновые кольца, 4 — шарнир, 9 — валик, 10, 11 — кольца

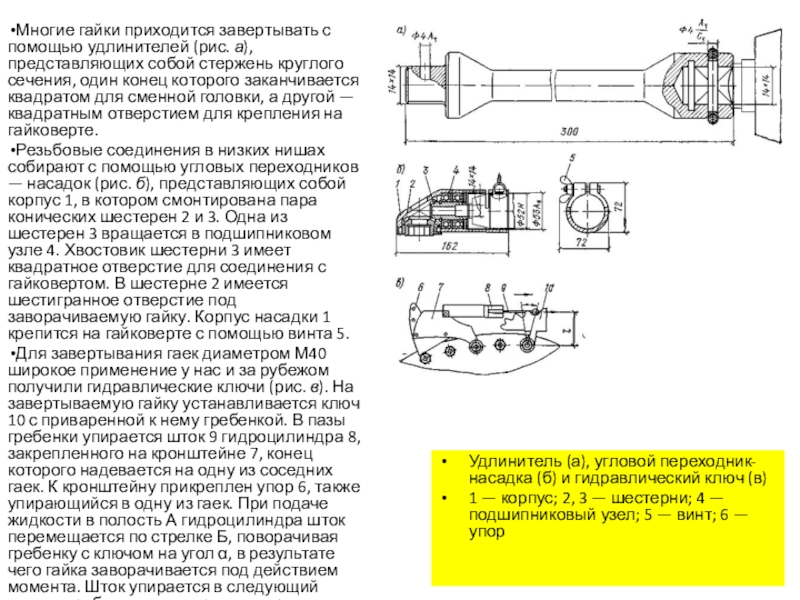

Слайд 126Многие гайки приходится завертывать с помощью удлинителей (рис. а), представляющих собой

Резьбовые соединения в низких нишах собирают с помощью угловых переходников — насадок (рис. б), представляющих собой корпус 1, в котором смонтирована пара конических шестерен 2 и 3. Одна из шестерен 3 вращается в подшипниковом узле 4. Хвостовик шестерни 3 имеет квадратное отверстие для соединения с гайковертом. В шестерне 2 имеется шестигранное отверстие под заворачиваемую гайку. Корпус насадки 1 крепится на гайковерте с помощью винта 5.

Для завертывания гаек диаметром М40 широкое применение у нас и за рубежом получили гидравлические ключи (рис. в). На завертываемую гайку устанавливается ключ 10 с приваренной к нему гребенкой. В пазы гребенки упирается шток 9 гидроцилиндра 8, закрепленного на кронштейне 7, конец которого надевается на одну из соседних гаек. К кронштейну прикреплен упор 6, также упирающийся в одну из гаек. При подаче жидкости в полость А гидроцилиндра шток перемещается по стрелке Б, поворачивая гребенку с ключом на угол α, в результате чего гайка заворачивается под действием момента. Шток упирается в следующий выступ гребенки, что сокращает время перемещения его после поворота на угол а, и затем цикл повторяется

Удлинитель (а), угловой переходник-насадка (б) и гидравлический ключ (в)

1 — корпус; 2, 3 — шестерни; 4 — подшипниковый узел; 5 — винт; 6 — упор

Слайд 127Ручные ключи

Открытые ключи имеют открытый зев и позволяют осуществлять открытый

Эксплуатационные особенности ключей в зависимости от поворота головок:

ось зева совпадает с осью рукоятки — ключи такой конструкции можно использовать, когда угол возможного поворота ключа 60° или больше;

ось зева головки повернута на 15° — такие ключи можно применять, когда угол поворота ключа всего 30° (отечественными стандартами предусмотрены ключи с поворотом головок 15°). При углах возможного поворота 30—60° такие ключи после каждого поворота необходимо поворачивать вокруг оси на 180°;

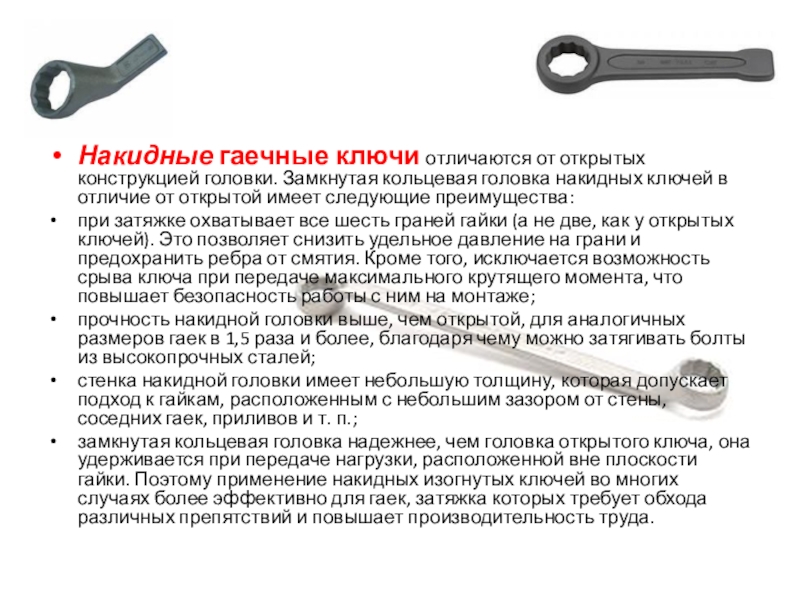

Слайд 128Накидные гаечные ключи отличаются от открытых конструкцией головки. Замкнутая кольцевая головка

при затяжке охватывает все шесть граней гайки (а не две, как у открытых ключей). Это позволяет снизить удельное давление на грани и предохранить ребра от смятия. Кроме того, исключается возможность срыва ключа при передаче максимального крутящего момента, что повышает безопасность работы с ним на монтаже;