- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по видам сварки

Содержание

- 1. Презентация по видам сварки

- 2. Еще в глубокой древности при помощи

- 3. С электрическими явлениями в природе

- 4. Нанося удары по сложенным вместе кускам металла,

- 5. За несколько тысячелетий до нашей эры некоторые

- 6. Однако во многих отраслях такая сварка сдерживала

- 7. Электродуговаясварка — один из способов сварки, использующий для

- 8. При этом способе сварки электрическая дуга горит

- 9. Слайд 9

- 10. Покрытые электроды применяют в основном

- 11. Слайд 11

- 12. При сварке покрытыми электродами металл

- 13. Существует много методов повышения производительности

- 14. Слайд 14

- 15. Контактная сварка — процесс образования неразъёмного сварного соединения

- 16. Точечная контактная сварка — сварочный процесс, при котором

- 17. Рельефная сварка — сварочный процесс, при котором детали

- 18. Шовная сварка — сварочный процесс, при котором детали

- 19. Стыковая сварка — сварочный процесс, при котором детали

- 20. Электрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева

- 21. По виду электрода различают электрошлаковую сварку проволочным,

- 22. Слайд 22

- 23. Ультразвуковая сварка, способ сварки с применением ультразвука для сообщения колебаний инструменту,

- 24. Лазерная сварка производится на установке мощностью 500

- 25. Благодаря высокой концентрации энергии лазерного излучения в

- 26. Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за

- 27. Слайд 27

- 28. В последнее время на место старой технологии

- 29. Слайд 29

- 30. http://toolbook.ru/176-istoriya-razvitiya-svarki.htmlhttp://ru.wikipedia.orghttp://www.autowelding.ru/index/0-2Источники информации

Слайд 2 Еще в глубокой древности при помощи каменного орудия из самородков

Сварка в древности

Слайд 3 С электрическими явлениями в природе человек познакомился очень давно.

Такими явлениями были: гроза; способность янтаря, натёртого шерстью, притягивать мелкие частички различных веществ; с древних времён были известны людям и некоторые свойства природных магнитов и т. д.

Слайд 4Нанося удары по сложенным вместе кускам металла, удавалось добиться их соединения.

Это был уже один из видов сварки - сварка в холодном состоянии путём приложения деформирующих усилий.

Способ холодной сварки совершенствуется до сих пор и находит эффективное применение в наше время.

Слайд 5За несколько тысячелетий до нашей эры некоторые племена научились добывать из

Подогрев металла до пластического состояния облегчал схватывание, а процесс соединения напоминал ковку. Поэтому он и называется кузнечной сваркой.

Слайд 6Однако во многих отраслях такая сварка сдерживала производство. Так имелись следующие

Большая трудоёмкость

Малая производительность

Необходимость создания громоздких печей и молотов

Качество сварных швов было нестабильное и не удовлетворяет требованиям развивающейся техники (при большом числе свариваемых заготовок имели место дефекты - непровары, приводившие к расслоению металла и разрушению нагруженных деталей во время работы.

Это было обусловлено тем, что основными технологическими параметрами процесса сварки являлись температура свариваемого металла и величина его деформации в зоне сварки (обусловленная ударами молота), которые трудно было выдерживать в требуемом достаточно узком диапазоне).

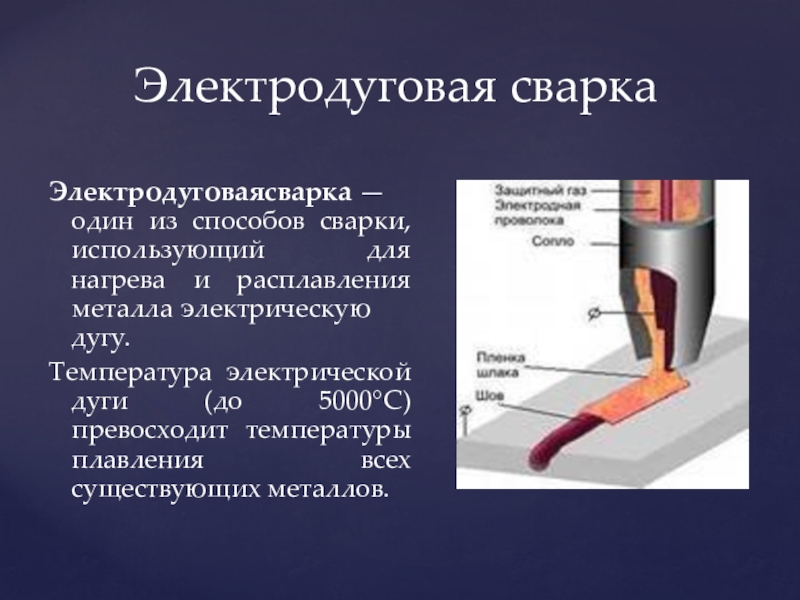

Слайд 7Электродуговаясварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

Электродуговая сварка

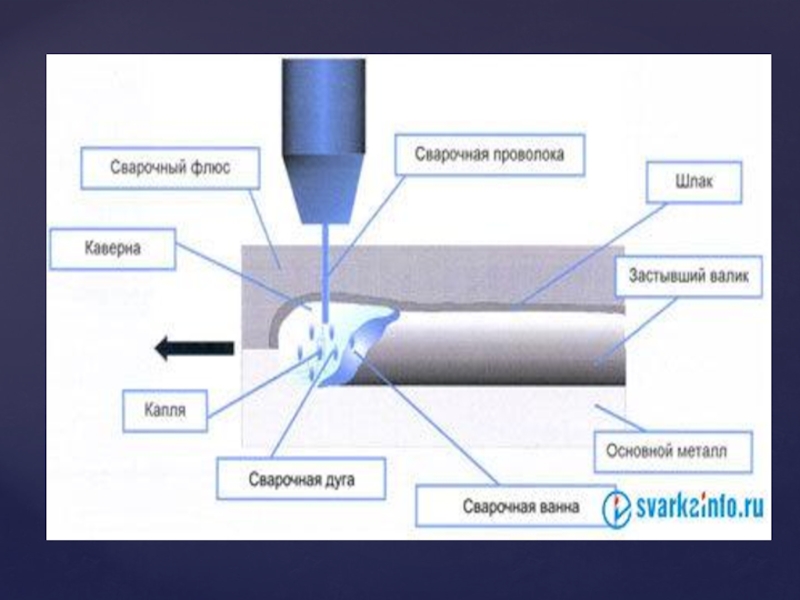

Слайд 8При этом способе сварки электрическая дуга горит между концом электродной (сварочной)

Сварка под флюсом

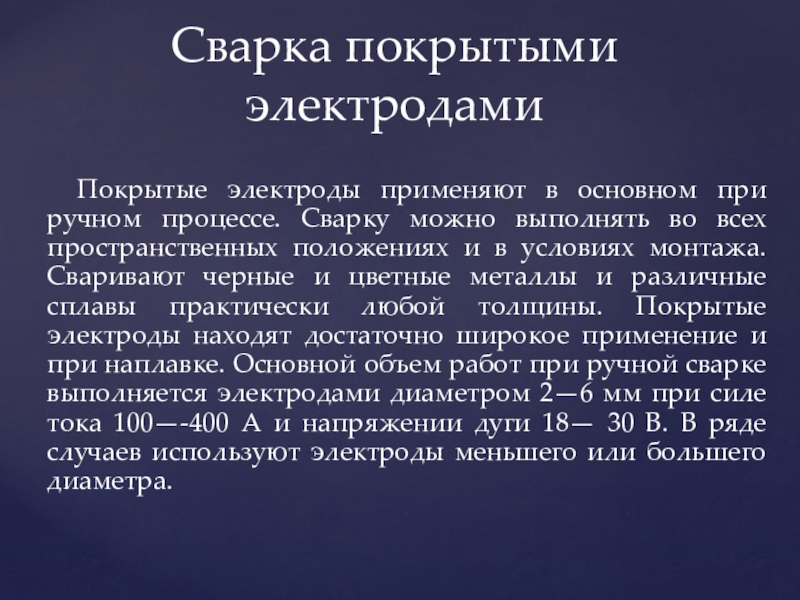

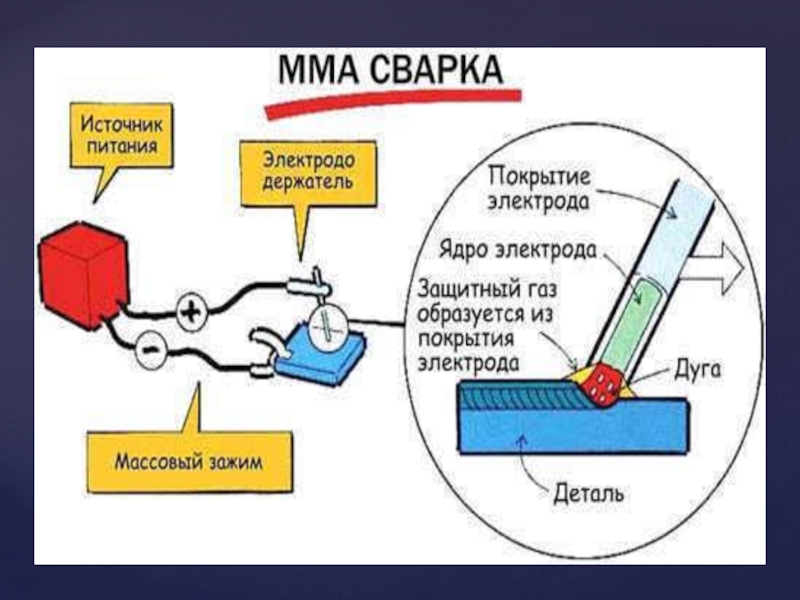

Слайд 10 Покрытые электроды применяют в основном при ручном процессе. Сварку

Сварка покрытыми электродами

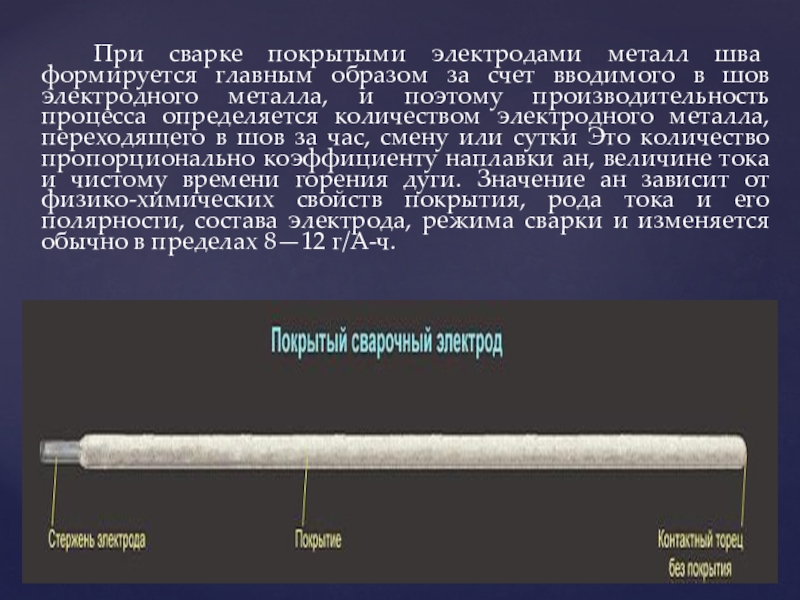

Слайд 12 При сварке покрытыми электродами металл шва формируется главным образом

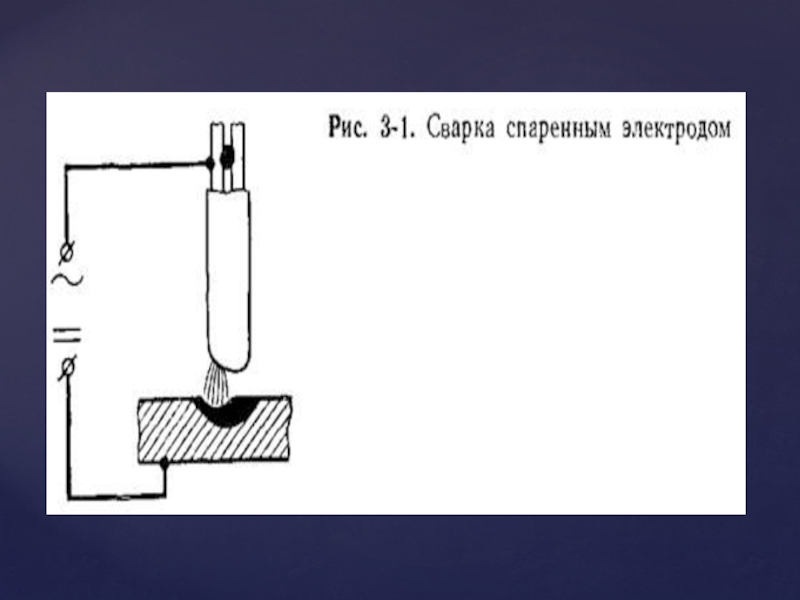

Слайд 13 Существует много методов повышения производительности ручной сварки покрытыми электродами.

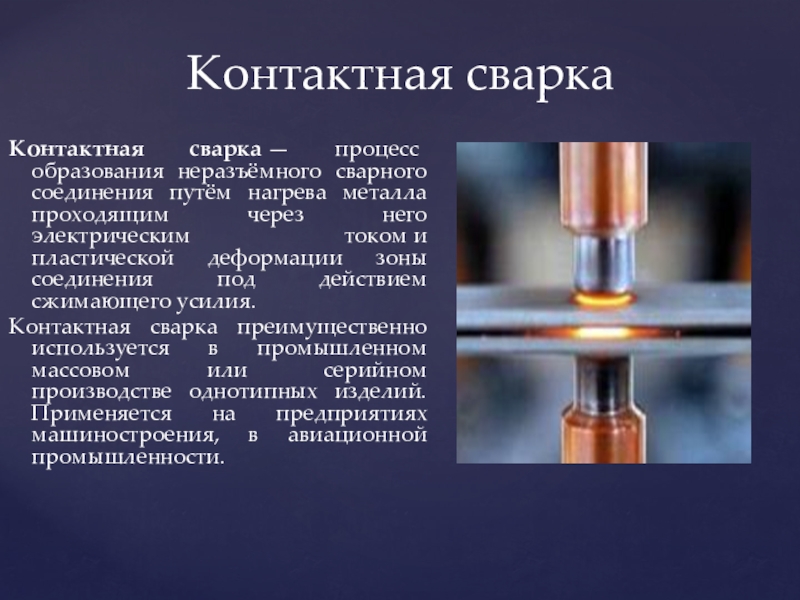

Слайд 15Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим

Контактная сварка преимущественно используется в промышленном массовом или серийном производстве однотипных изделий. Применяется на предприятиях машиностроения, в авиационной промышленности.

Контактная сварка

Слайд 16Точечная контактная сварка — сварочный процесс, при котором детали соединяются в одной

Контактные сварки бывают:

Слайд 17Рельефная сварка — сварочный процесс, при котором детали соединяются в одной или

Рельефная сварка применяется в автомобилестроении для крепления кронштейнов к листовым деталям (например, для крепления скоб к капоту автомобиля, для крепления петель для навески дверей к кабине); для соединения крепежных деталей — болтов, гаек и шпилек. В радиоэлектронике применяется для присоединения проволоки к тонким деталям.

Слайд 18Шовная сварка — сварочный процесс, при котором детали соединяются швом, состоящим из

Слайд 19Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости

Слайд 20Электрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева зоны плавления тепло шлаковой

Электрошлаковая сварка

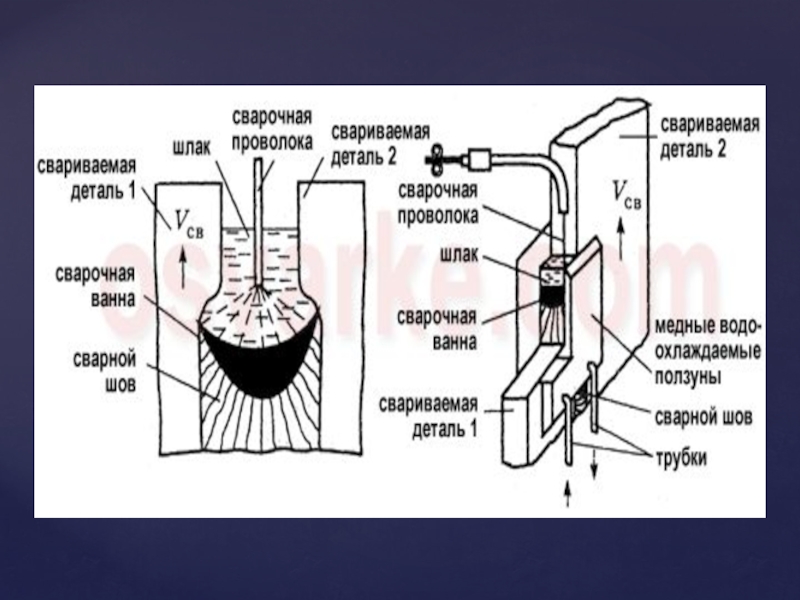

Слайд 21По виду электрода различают электрошлаковую сварку проволочным, пластинчатым электродом и плавящимся

Обычно электорошлаковую сварку применяют для соединения деталей толщиной от 15мм до 600 мм

Электрошлаковый процесс используют также для переплава стали из отходов и получения отливок.

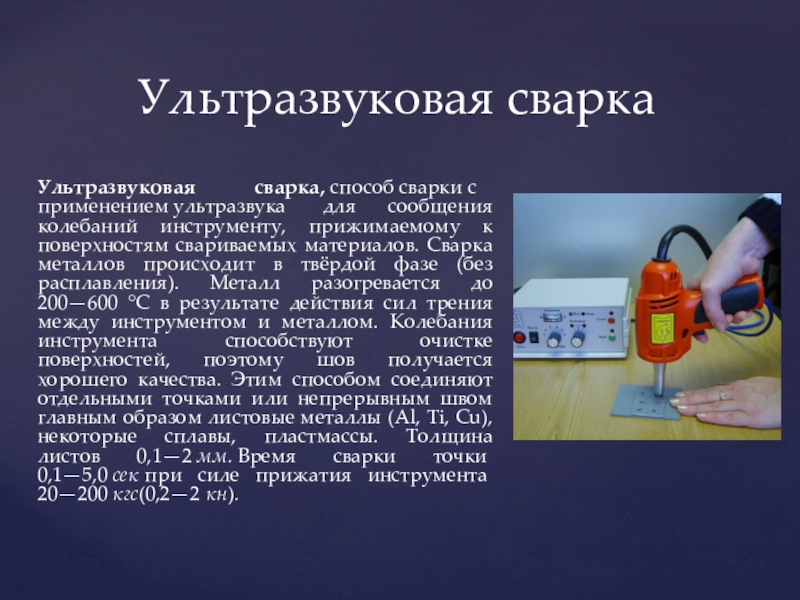

Слайд 23Ультразвуковая сварка, способ сварки с применением ультразвука для сообщения колебаний инструменту, прижимаемому к поверхностям свариваемых

Ультразвуковая сварка

Слайд 24Лазерная сварка производится на установке мощностью 500 Вт, которая позволяет варить

Лазерная сварка и резка

Слайд 25Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивается малый

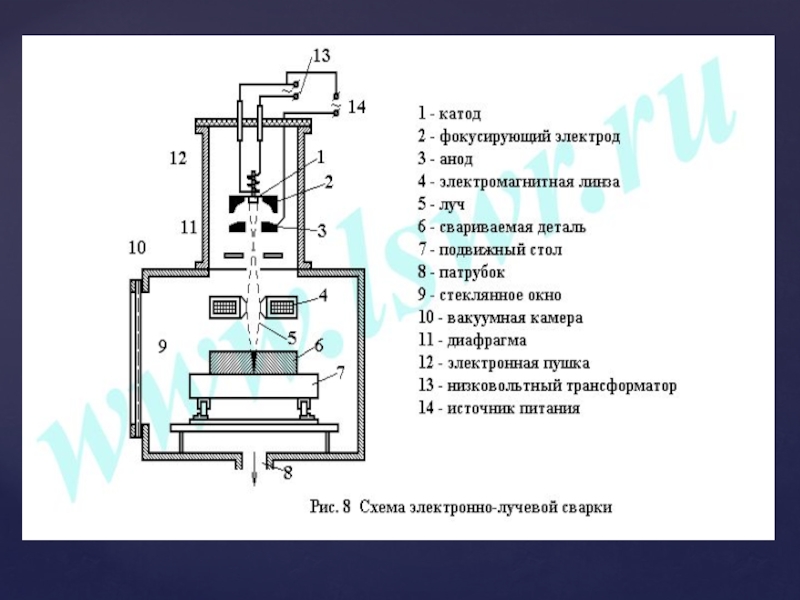

Слайд 26Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за счет расплавления кромок основного

Электронно- лучевая сварка

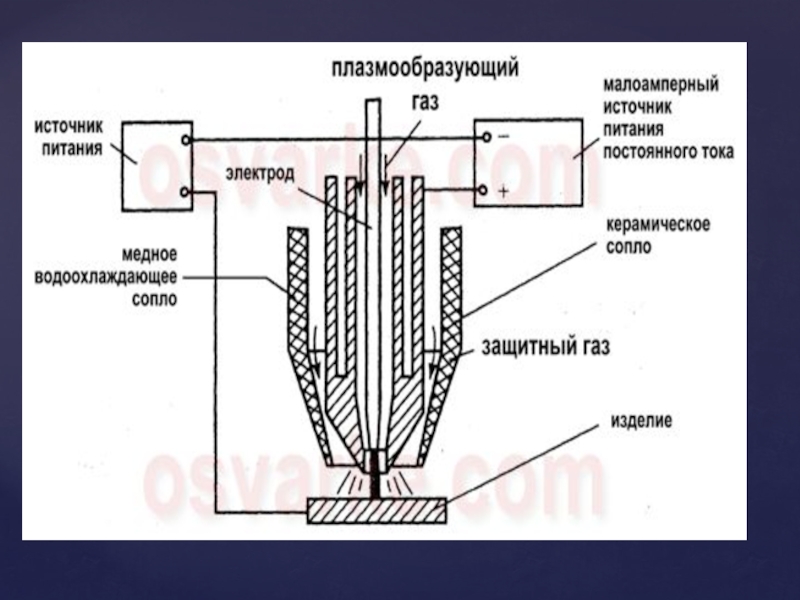

Слайд 28В последнее время на место старой технологии сварки стали приходит все

Плазменная сварка