- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Операции изготовления деталей кроя.

Содержание

- 1. Операции изготовления деталей кроя.

- 2. План 1.Детали кроя.2. Раскройное производство.3. Настилание материалов.4. Раскрой материалов.5. Перспективы механизации раскройного производства.6. Качество кроя.

- 3. ПЕРЕД — 2 ДЕТАЛИ 1. боковой срез 2. верхняя

- 4. 1. середина спинки 2. срез горловины спинки 3. плечевой срез

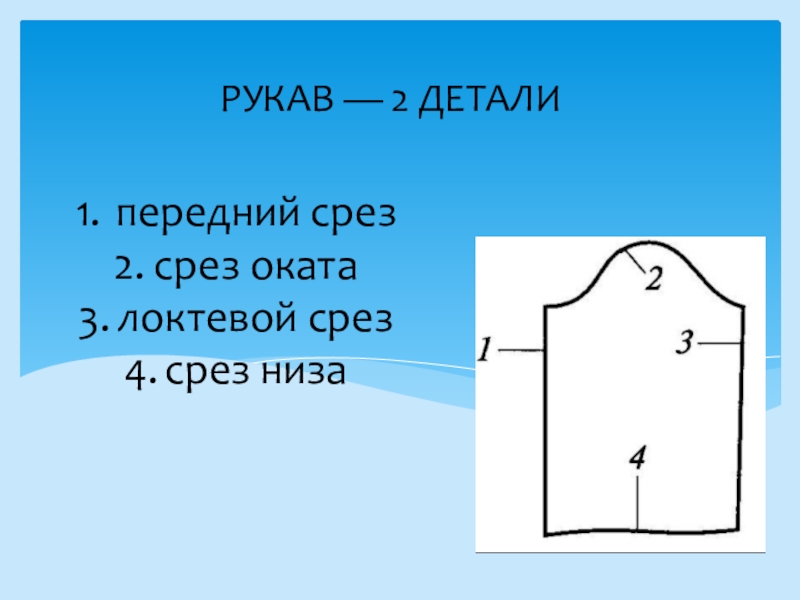

- 5. 1. передний срез 2. срез оката 3. локтевой срез 4. срез низа РУКАВ — 2 ДЕТАЛИ

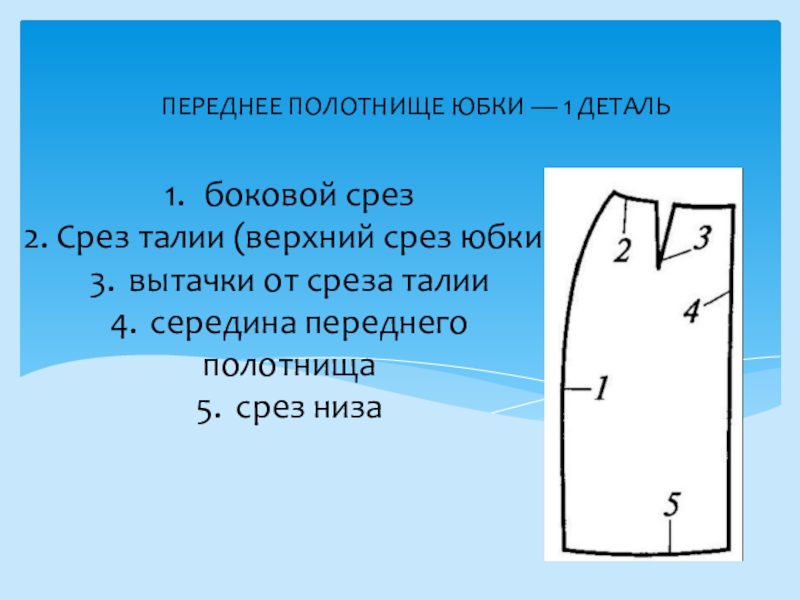

- 6. 1. боковой срез 2. Срез талии (верхний срез

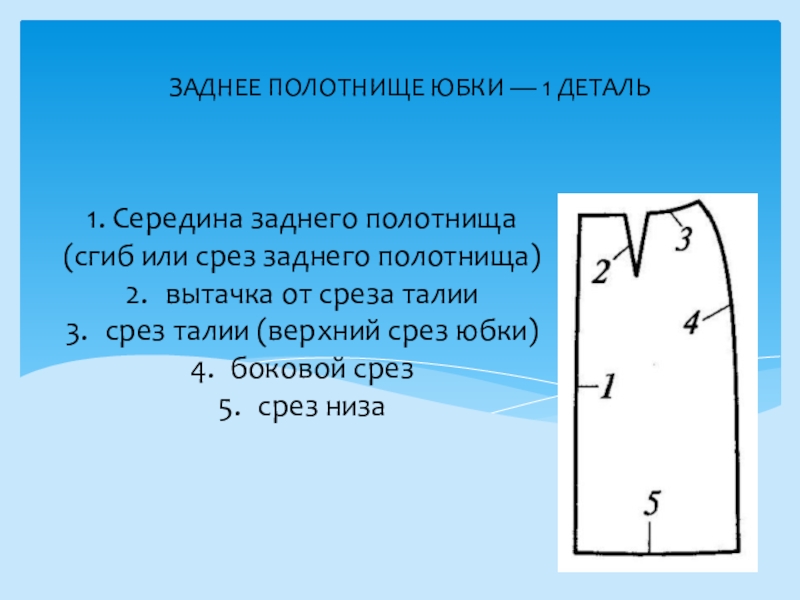

- 7. 1. Середина заднего полотнища (сгиб или срез

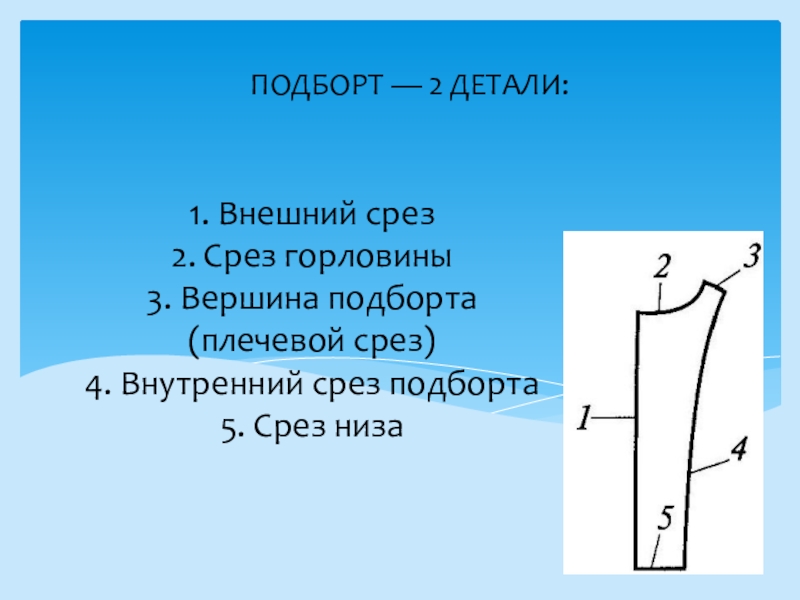

- 8. 1. Внешний срез 2. Срез горловины 3.

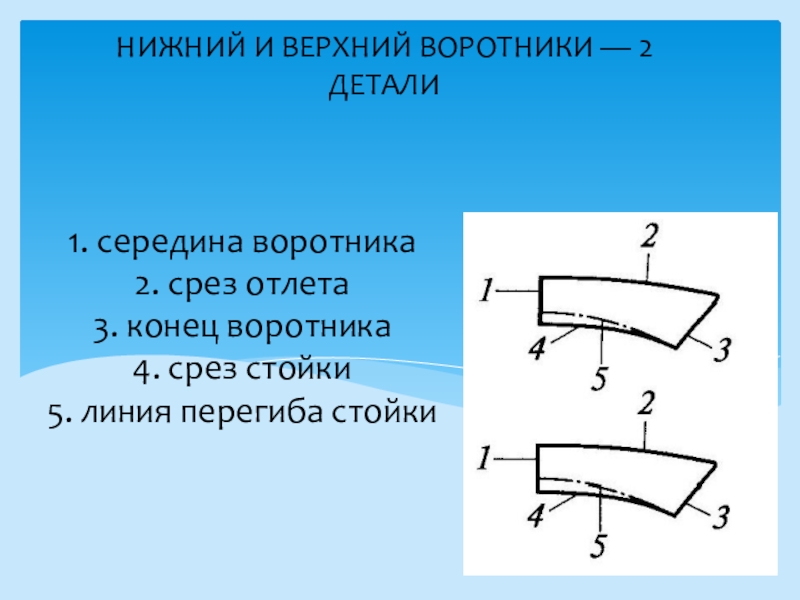

- 9. 1. середина воротника 2. срез отлета 3.

- 10. Основной задачей раскройного цеха является раскраивание материалов

- 11. Раскройное производство является одним из важнейших участков,

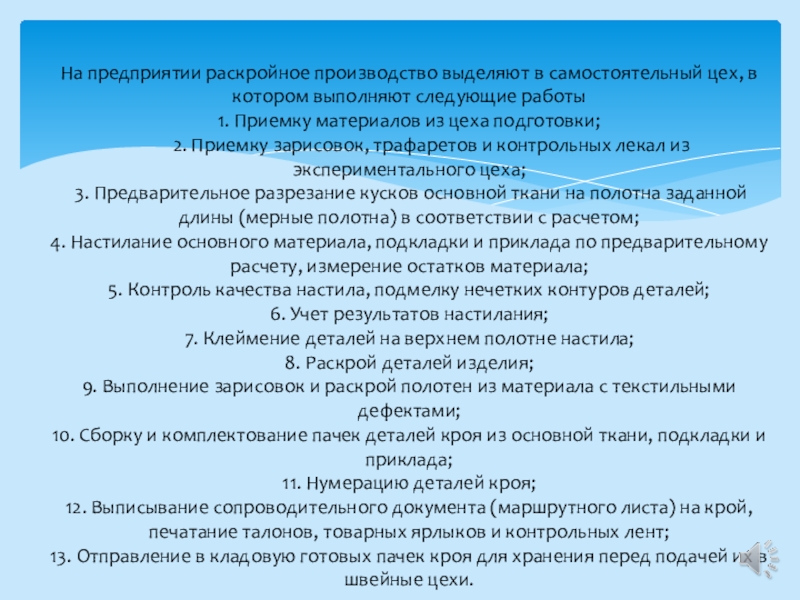

- 12. На предприятии раскройное производство выделяют в самостоятельный

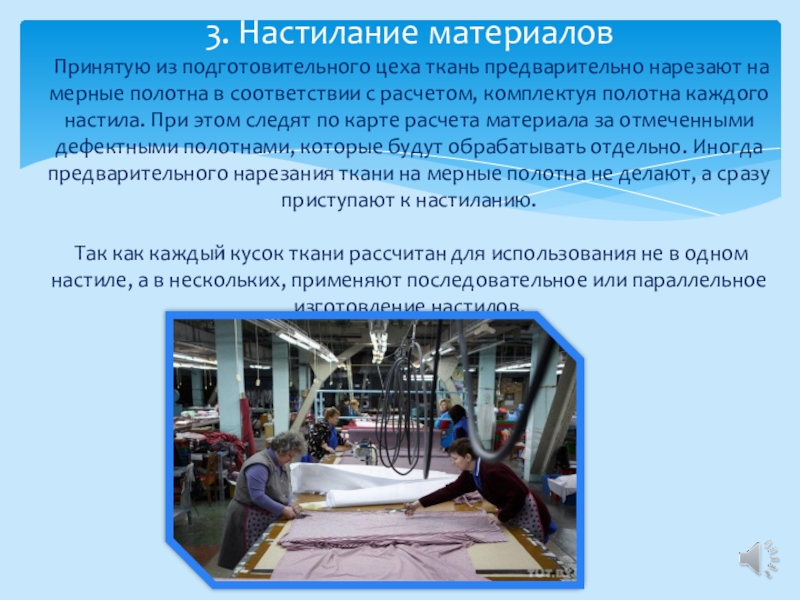

- 13. 3. Настилание материалов Принятую из подготовительного

- 14. Последовательное изготовление настилов ткани предусматривает такую работу

- 15. При параллельном изготовлении настилов настильщицы настилают все

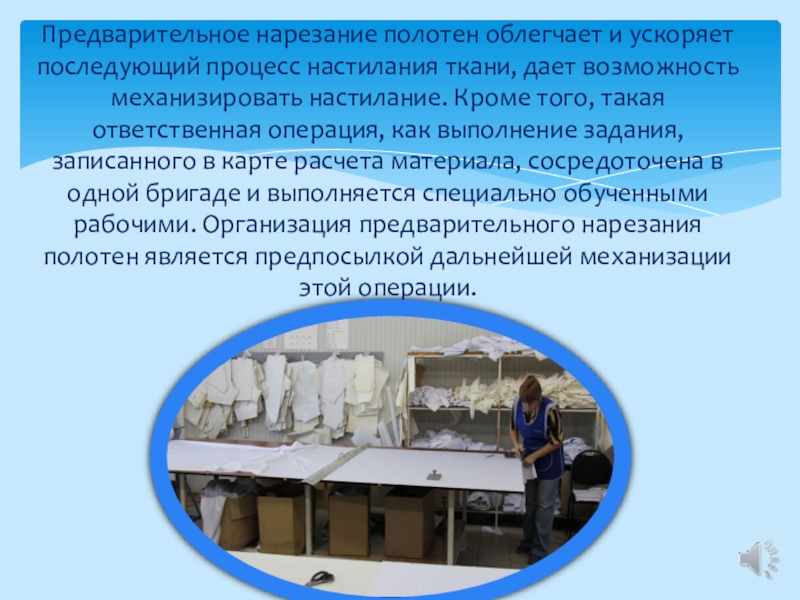

- 16. Предварительное нарезание полотен облегчает и ускоряет последующий

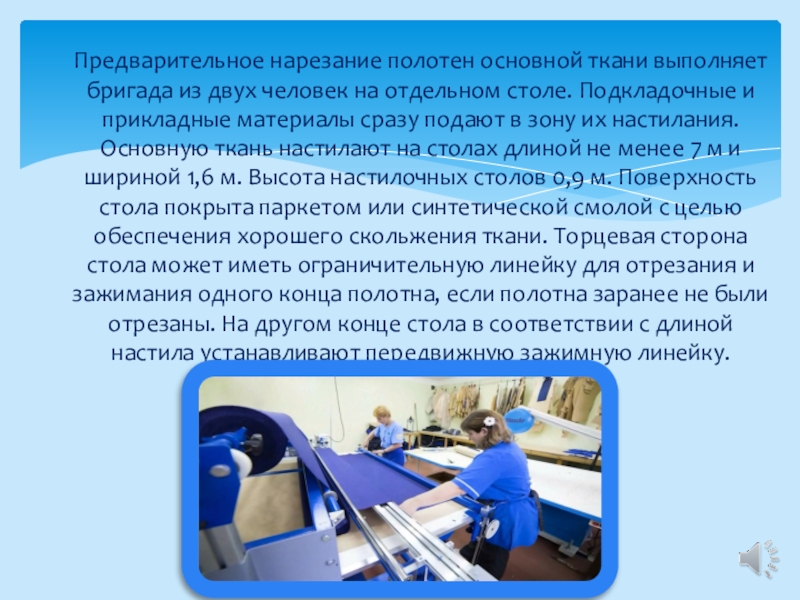

- 17. Предварительное нарезание полотен основной ткани выполняет бригада

- 18. При настилании ткани полотна могут быть расположены

- 19. Настилание ткани в разворот выполняют, располагая полотна

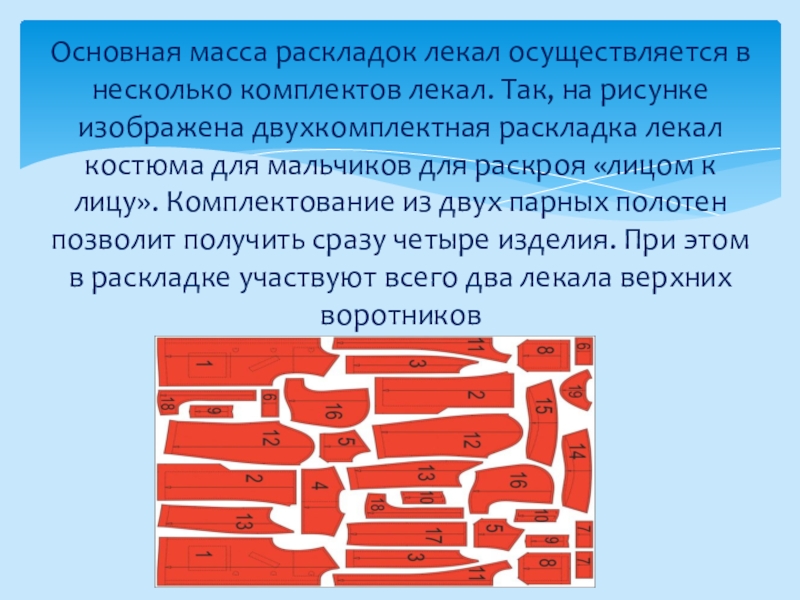

- 20. Основная масса раскладок лекал осуществляется в

- 21. 4.Раскрой материалов Резание материалов - это

- 22. К специальным инструментам для резания относят вырубочные прессы, катки, валики и др.

- 23. Раскрой материалов универсальными инструментами заключается в следующем.

- 24. Массовое изготовление одежды на предприятиях основано на

- 25. 5. Перспективы механизации раскройного производства. Механизация в

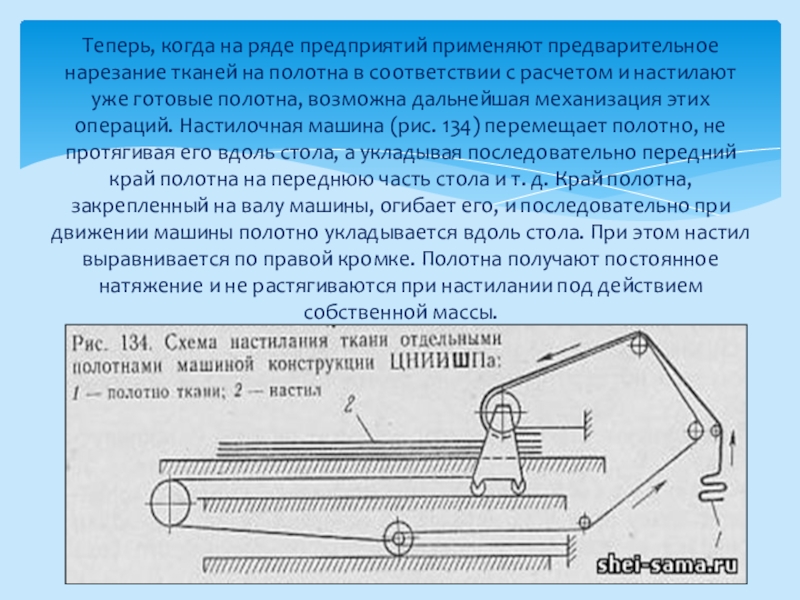

- 26. Теперь, когда на ряде предприятий применяют предварительное

- 27. Механизация раскроя может решаться по-разному. Например, может

- 28. Листы бумаги способствуют более качественному вырубанию. После

- 29. Разработаны теплофизические бесконтактные способы раскроя лучом лазера

- 30. к теплофизическим - лучом лазера и плазмой. Гидравлический способ один – гидромониторный.

- 31. 6. Контроль качества кроя Выкроенные детали

- 32. Детали скомплектованного кроя нумеруют, пришивая на машине

План 1.Детали кроя.2. Раскройное производство.3. Настилание материалов.4. Раскрой материалов.5. Перспективы механизации раскройного производства.6. Качество кроя.

Слайд 2План

1.Детали кроя.

2. Раскройное производство.

3. Настилание материалов.

4. Раскрой материалов.

5. Перспективы механизации раскройного

производства.

6. Качество кроя.

6. Качество кроя.

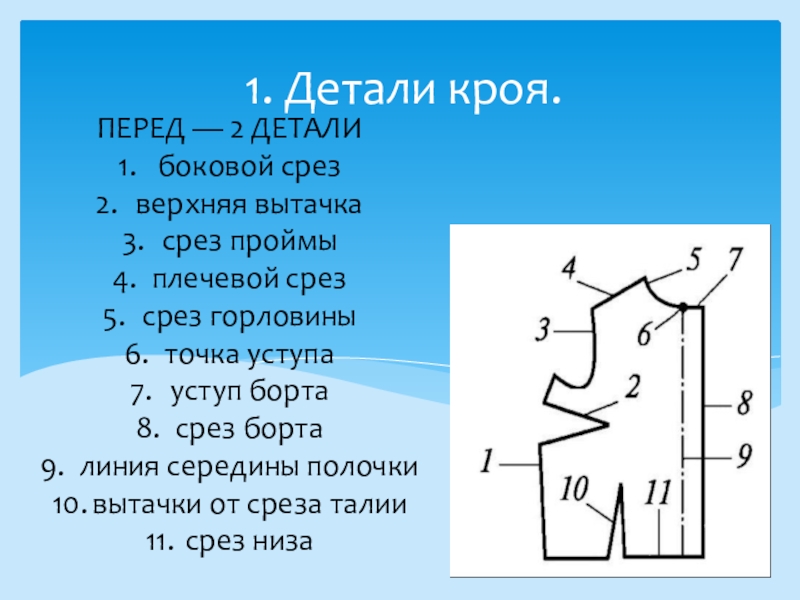

Слайд 3ПЕРЕД — 2 ДЕТАЛИ 1. боковой срез 2. верхняя вытачка 3. срез проймы 4. плечевой срез 5. срез горловины 6. точка уступа 7. уступ борта 8. срез

борта

9. линия середины полочки

10. вытачки от cреза талии

11. срез низа

1. Детали кроя.

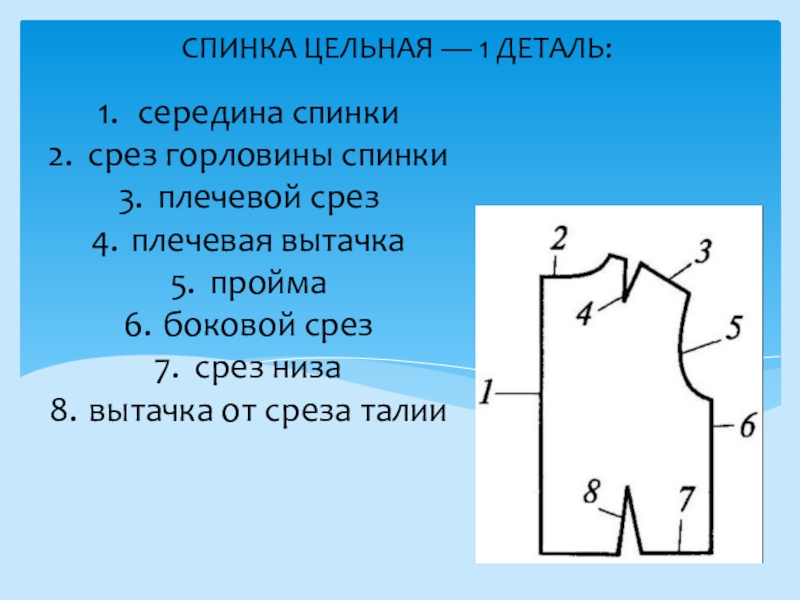

Слайд 41. середина спинки

2. срез горловины спинки

3. плечевой срез

4. плечевая вытачка

5. пройма

6. боковой срез

7. срез низа

8. вытачка от среза талии

СПИНКА

ЦЕЛЬНАЯ — 1 ДЕТАЛЬ:

Слайд 61. боковой срез 2. Срез талии (верхний срез юбки) 3. вытачки от среза талии 4. середина переднего

полотнища

5. срез низа

ПЕРЕДНЕЕ ПОЛОТНИЩЕ ЮБКИ — 1 ДЕТАЛЬ

Слайд 71. Середина заднего полотнища (сгиб или срез заднего полотнища) 2. вытачка от среза

талии

3. срез талии (верхний срез юбки)

4. боковой срез

5. срез низа

ЗАДНЕЕ ПОЛОТНИЩЕ ЮБКИ — 1 ДЕТАЛЬ

Слайд 81. Внешний срез 2. Срез горловины 3. Вершина подборта (плечевой срез) 4. Внутренний срез

подборта

5. Срез низа

ПОДБОРТ — 2 ДЕТАЛИ:

Слайд 91. середина воротника 2. срез отлета 3. конец воротника 4. срез стойки 5. линия перегиба

стойки

НИЖНИЙ И ВЕРХНИЙ ВОРОТНИКИ — 2 ДЕТАЛИ

Слайд 10Основной задачей раскройного цеха является раскраивание материалов на детали и комплектование

кроя из основной ткани, подкладки и приклада для обеспечения работой швейных цехов.

2. Раскройное производство

Слайд 11Раскройное производство является одним из важнейших участков, предопределяющих качество будущего готового

изделия и осуществляющих экономное расходование материалов. Вследствие этого механизация технологических операций раскройного производства позволит получить устойчивое высокое качество продукции и снизить потери ткани.

Слайд 12На предприятии раскройное производство выделяют в самостоятельный цех, в котором выполняют

следующие работы

1. Приемку материалов из цеха подготовки;

2. Приемку зарисовок, трафаретов и контрольных лекал из экспериментального цеха;

3. Предварительное разрезание кусков основной ткани на полотна заданной длины (мерные полотна) в соответствии с расчетом;

4. Настилание основного материала, подкладки и приклада по предварительному расчету, измерение остатков материала;

5. Контроль качества настила, подмелку нечетких контуров деталей;

6. Учет результатов настилания;

7. Клеймение деталей на верхнем полотне настила;

8. Раскрой деталей изделия;

9. Выполнение зарисовок и раскрой полотен из материала с текстильными дефектами;

10. Сборку и комплектование пачек деталей кроя из основной ткани, подкладки и приклада;

11. Нумерацию деталей кроя;

12. Выписывание сопроводительного документа (маршрутного листа) на крой, печатание талонов, товарных ярлыков и контрольных лент;

13. Отправление в кладовую готовых пачек кроя для хранения перед подачей их в швейные цехи.

Слайд 133. Настилание материалов Принятую из подготовительного цеха ткань предварительно нарезают на

мерные полотна в соответствии с расчетом, комплектуя полотна каждого настила. При этом следят по карте расчета материала за отмеченными дефектными полотнами, которые будут обрабатывать отдельно. Иногда предварительного нарезания ткани на мерные полотна не делают, а сразу приступают к настиланию.

Так как каждый кусок ткани рассчитан для использования не в одном настиле, а в нескольких, применяют последовательное или параллельное изготовление настилов.

Слайд 14Последовательное изготовление настилов ткани предусматривает такую работу настильщиц, когда они сначала

настилают полотна одной длины до заданной высоты настила, откладывая в сторону оставшиеся части кусков ткани, предназначенные для использования в других настилах, затем выполняют так же другие настилы один за другим.

Слайд 15При параллельном изготовлении настилов настильщицы настилают все настилы расчета или часть

их одновременно на разных столах. Они перемещают куски ткани от стола к столу, настилая столько полотен на каждый стол, сколько указано в расчете, пока вся ткань, предназначенная для выполнения настилов, не будет израсходована. При этом способе занято столько столов, сколько настилов данного расчета настилается одновременно.

Слайд 16Предварительное нарезание полотен облегчает и ускоряет последующий процесс настилания ткани, дает

возможность механизировать настилание. Кроме того, такая ответственная операция, как выполнение задания, записанного в карте расчета материала, сосредоточена в одной бригаде и выполняется специально обученными рабочими. Организация предварительного нарезания полотен является предпосылкой дальнейшей механизации этой операции.

Слайд 17Предварительное нарезание полотен основной ткани выполняет бригада из двух человек на

отдельном столе. Подкладочные и прикладные материалы сразу подают в зону их настилания. Основную ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны. На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку.

Слайд 18При настилании ткани полотна могут быть расположены по-разному: в сгиб или

в разворот. При настилании в сгиб ткань складывают кромка с кромкой лицевой стороной внутрь. Такой вид расположения полотен в настиле на швейных предприятиях применяется редко, лишь для раскроя остатков.

Слайд 19Настилание ткани в разворот выполняют, располагая полотна «лицом вниз» или «лицом

к лицу». Настилание в разворот «лицом вниз» применяют при изготовлении моделей изделий, имеющих крупные непарные или несимметричные детали, например мужских сорочек, спортивных курток и др.

Слайд 20 Основная масса раскладок лекал осуществляется в несколько комплектов лекал. Так, на

рисунке изображена двухкомплектная раскладка лекал костюма для мальчиков для раскроя «лицом к лицу». Комплектование из двух парных полотен позволит получить сразу четыре изделия. При этом в раскладке участвуют всего два лекала верхних воротников

Слайд 214.Раскрой материалов Резание материалов - это физический процесс разрушения их по

заданным контурным линиям. Способов раскроя материалов много. Обычно их объединяют в четыре группы: механические, электрические, теплофизические и гидравлический. Самой многочисленной группой являются механические способы. Среди них различают резание универсальным и специальным инструментом. Наибольшее распространение в швейной промышленности получили универсальные инструменты: передвижные раскройные машины, стационарные ленточные машины и ножницы.

Слайд 23Раскрой материалов универсальными инструментами заключается в следующем. Сначала настилы разрезают (рассекают)

на части, из которых затем вырезают отдельные детали. Рассекание настила выполняют передвижными машинами.

Слайд 24Массовое изготовление одежды на предприятиях основано на использовании совершенно точного кроя.

Дефекты раскройного производства отрицательно сказываются на технологии изделий, а также на организации работы швейных цехов, так как дефект кроя чаще всего возникает в деталях всей пачки. Точный крой позволяет в швейных цехах не производить внутри процесса дополнительных уточнений и подрезки деталей.

Слайд 255. Перспективы механизации раскройного производства. Механизация в настоящее время решается путем изготовления

нескольких копий с помощью трафаретов, светокопий, копировальной бумаги, бумаги со специальным печатающим покрытием и др.

Слайд 26Теперь, когда на ряде предприятий применяют предварительное нарезание тканей на полотна

в соответствии с расчетом и настилают уже готовые полотна, возможна дальнейшая механизация этих операций. Настилочная машина (рис. 134) перемещает полотно, не протягивая его вдоль стола, а укладывая последовательно передний край полотна на переднюю часть стола и т. д. Край полотна, закрепленный на валу машины, огибает его, и последовательно при движении машины полотно укладывается вдоль стола. При этом настил выравнивается по правой кромке. Полотна получают постоянное натяжение и не растягиваются при настилании под действием собственной массы.

Слайд 27Механизация раскроя может решаться по-разному. Например, может быть использован механический способ

раскроя специальным инструментом - резаками вырубочного пресса. Резаки представляют собой тонкий стальной нож, изогнутый по контуру детали. Резаки группируют и закрепляют на металлической плите режущей кромкой вверх. При работе на вырубочном прессе на резаки настилают лист бумаги, затем полотна материала (настил) и сверху - также лист бумаги.

Слайд 28Листы бумаги способствуют более качественному вырубанию. После такой подготовки плита с

резаками и настилом автоматически подается под пресс. Вырубание выполняется по мере подачи участков настила под пресс. Вырубленные пачки деталей вынимают из гнезд резаков с помощью металлических колышков. Этот способ раскроя дает точный крой, не требующий дополнительного контроля.

Слайд 29Разработаны теплофизические бесконтактные способы раскроя лучом лазера и микроплазменной струей. Эти

способы основаны на тепловом действии, при котором происходит сгорание ткани по заданной линии. Использование для раскроя тканей луча лазера и микроплазменной струи дает возможность применить программное управление резанием, т. е. автоматизировать процесс раскроя.

Слайд 316. Контроль качества кроя Выкроенные детали проверяют сразу после их вырезания.

Эту операцию выполняют контролеры-подрезчики. Они накладывают на соответствующее лекало поочередно верхнюю, нижнюю и среднюю детали из пачки и проверяют, нет ли обужения, укорочения или перекоса в выкроенной детали. При обнаружении неточностей пачку аккуратно складывают и ликвидируют на ленточной машине отмеченные неточности.

Слайд 32Детали скомплектованного кроя нумеруют, пришивая на машине талоны, маркируя краской или

надписывая карандашом или мелом. Пачки кроя деталей из основной ткани и пачки кроя подкладки и приклада комплектуют и связывают вместе. Крой поступает на хранение на склад кроя, из которого по мере необходимости его отправляют в швейные цехи. В раскройном цехе оформляют документ на крой - маршрутный лист.