и чугуны.

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Углеродистые стали и чугуны. Занятие 1.

Содержание

- 1. Углеродистые стали и чугуны. Занятие 1.

- 2. УЧЕБНЫЕ ВОПРОСЫ:1. Влияние углерода и неизбежных примесей на свойства стали2. Классификация, марки и расшифровка маркировки углеродистых сталейМатериаловедение

- 3. Сталь это сплав железа с углеродом, в котором содержание углерода достигает 2,14%.

- 4. Влияние углерода на свойства сталиПовышение содержания углерода

- 5. Хладноломкость — склонность металла рас-трескиваться и ломаться при холодной меха-нической обработке.

- 6. Влияние постоянных примесей на свойства сталиСодержание постоянных

- 7. Раскисление металлов — процесс удаления из расплавленных

- 8. Марганец вводят в любую сталь для раскис-ления.

- 9. Фосфор сильно уменьшает пластичность и вяз-кость; каждые

- 10. Сернистые соединения сильно снижают меха-нические свойства стали

- 11. Азот, кислород и их соединения резко повы-шают порог хладноломкости, уменьшают удар-ную вязкость, понижают сопротивление хруп-кому разрушению.

- 12. спокойные — это сталь, у которой практичес-ки

- 13. кипящие — стали характеризуются большой степенью выделения газов при затвердевании стали.К маркировке стали добавляют буквы «кп».

- 14. полуспокойные — в стали выделение газов при

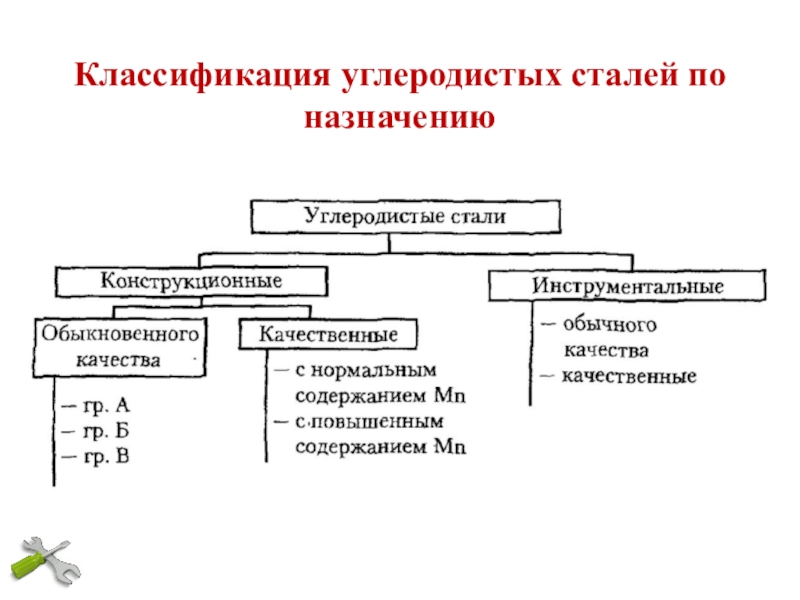

- 15. Классификация углеродистых сталей по назначению

- 16. Стали обыкновенного качества маркируют буквами «Ст», что

- 17. Группа А — поставляется с гарантируемыми механическими

- 18. Группа Б — поставляется с гарантируемым химическим

- 19. Группа В — поставляется с гарантируемыми механическими

- 20. Качественные углеродистые стали марки-руют цифрами, показывающими содержание

- 21. Стали I группы: 08, 10, 15, 20, 25, 30…85.Стали II группы: 15Г, 20Г, 25Г, 30Г, 35Г…70Г.

- 22. Углеродистые инструментальные стали мар-кируют буквой «У» (углеродистая),

- 23. Марки инструментальных углеродистых сталей: У7, (У7А), У8

УЧЕБНЫЕ ВОПРОСЫ:1. Влияние углерода и неизбежных примесей на свойства стали2. Классификация, марки и расшифровка маркировки углеродистых сталейМатериаловедение

Слайд 1ЦК КТЭЛА

Материаловедение

Раздел I. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ МАТЕРИАЛОВЕДЕНИЯ

Тема 1.4. Занятие №1.

Углеродистые стали

Слайд 2УЧЕБНЫЕ ВОПРОСЫ:

1. Влияние углерода и неизбежных примесей на свойства стали

2. Классификация, марки и

расшифровка маркировки углеродистых сталей

Материаловедение

Слайд 4Влияние углерода на свойства стали

Повышение содержания углерода облегчает пе-реход стали в

хладноломкое состояние, каждые 0,1% С повышают температуру порога хладно-ломкости в среднем на 20°С.

Слайд 5Хладноломкость — склонность металла рас-трескиваться и ломаться при холодной меха-нической обработке.

Слайд 6Влияние постоянных примесей на свойства стали

Содержание постоянных примесей обычно ог-раничивается следующими

верхними предела-ми: 0,8% Мn; 0,5% Si; 0,05% Р; 0,05% S.

При большем их содержании сталь следует от-носить к легированным, куда эти элементы вве-дены специально.

При большем их содержании сталь следует от-носить к легированным, куда эти элементы вве-дены специально.

Слайд 7Раскисление металлов — процесс удаления из расплавленных металлов растворённого в них

кислорода, который является вредной при-месью, ухудшающей механические свойства металла.

Слайд 8Марганец вводят в любую сталь для раскис-ления. Он повышает прочность стали,

прак-тически не снижая пластичности, резко умень-шает красноломкость, т. е. хрупкость при высо-ких температурах, вызванную влиянием серы.

Слайд 9Фосфор сильно уменьшает пластичность и вяз-кость; каждые 0,01% Р повышают порог

хлад-ноломкости на 20…25°С.

Фосфор является вредной примесью в сталях.

Фосфор является вредной примесью в сталях.

Слайд 10Сернистые соединения сильно снижают меха-нические свойства стали при статическом и ци-клическом

нагружении, особенно вязкость, пластичность, предел выносливости.

Сера является вредной примесью в сталях.

Сера является вредной примесью в сталях.

Слайд 11Азот, кислород и их соединения резко повы-шают порог хладноломкости, уменьшают удар-ную

вязкость, понижают сопротивление хруп-кому разрушению.

Слайд 12спокойные — это сталь, у которой практичес-ки не происходит выделения газов

при затвер-девании слитка после его разливки.

К маркировке стали добавляют буквы «сп».

К маркировке стали добавляют буквы «сп».

В зависимости от условий и степени раскисления различают:

Слайд 13кипящие — стали характеризуются большой степенью выделения газов при затвердевании стали.

К

маркировке стали добавляют буквы «кп».

Слайд 14полуспокойные — в стали выделение газов при ее раскислении, подавляется не

полностью.

К маркировке стали добавляются буквы «пс».

К маркировке стали добавляются буквы «пс».

Слайд 16Стали обыкновенного качества маркируют буквами «Ст», что обозначает «сталь», после которых

ставят цифры от 0 до 7 — условный номер марки стали. Затем ставят степень рас-кисления.

В зависимости от гарантируемых свойств и назначения стали делят на три группы.

В зависимости от гарантируемых свойств и назначения стали делят на три группы.

Слайд 17Группа А — поставляется с гарантируемыми механическими свойствами.

Пример, Ст2пс, Ст3кп, Ст4сп.

Чем больше номер, тем выше прочность и ни-же пластичность.

Слайд 18Группа Б — поставляется с гарантируемым химическим составом. Перед маркой стали

ста-вится буква «Б».

Пример, БСт2сп, БСт3кп, БСт6пс.

С увеличением порядкового номера стали со-держание углерода в ней повышается.

Пример, БСт2сп, БСт3кп, БСт6пс.

С увеличением порядкового номера стали со-держание углерода в ней повышается.

Слайд 19Группа В — поставляется с гарантируемыми механическими свойствами и химическим сос-тавом

по нормам групп А и Б. Перед маркой стали ставится буква «В».

Пример, ВСт2сп, ВСт3сп, ВСт6сп.

Пример, ВСт2сп, ВСт3сп, ВСт6сп.

Слайд 20Качественные углеродистые стали марки-руют цифрами, показывающими содержание углерода в сотых долях

процента.

В зависимости от содержания марганца стали делят на две группы: с нормальным и с повы-шенным содержанием марганца (в этом случае к маркировке стали добавляют букву «Г»).

В зависимости от содержания марганца стали делят на две группы: с нормальным и с повы-шенным содержанием марганца (в этом случае к маркировке стали добавляют букву «Г»).

Слайд 22Углеродистые инструментальные стали мар-кируют буквой «У» (углеродистая), после кото-рой ставят цифру,

показывающую среднее со-держание углерода в десятых долях процента. Для обозначения повышенного качества стали (Р и S < 0,035%) в конце маркировки ставят букву «А»; в сталях особого качества ставят две буквы «АА» (Р и S < 0,02%)

Слайд 23Марки инструментальных углеродистых сталей: У7, (У7А), У8 (У8А), У9 (У9А), У10

(У10А, У10АА), У11 (У11А), У12 (У12А), У13 (У13А).