- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по МДК.02.01. Оборудование цехов ОМД на тему Механизм рабочей клети

Содержание

- 1. Презентация по МДК.02.01. Оборудование цехов ОМД на тему Механизм рабочей клети

- 2. Прокатная клеть – это устройство, являющееся

- 3. Прокатная клеть – это устройство, являющееся

- 4. 1. Узлы валков, включающие валки, подшипники валков,

- 5. 2. Узел клети, состоящий из двух станин

- 6. 3. Нажимной механизм и уравновешивающее устройство, которые

- 7. 4. Механизм осевой регулировки и фиксации, который

- 8. 5. Привалковая арматура: линейки, проводки, проводковые брусья,

- 9. 6. Плитовины – массивные линейки, на которые устанавливается клеть с целью уменьшения удельной нагрузки на фундамент.

- 10. Кроме вышеперечисленных основных деталей и узлов, рабочие

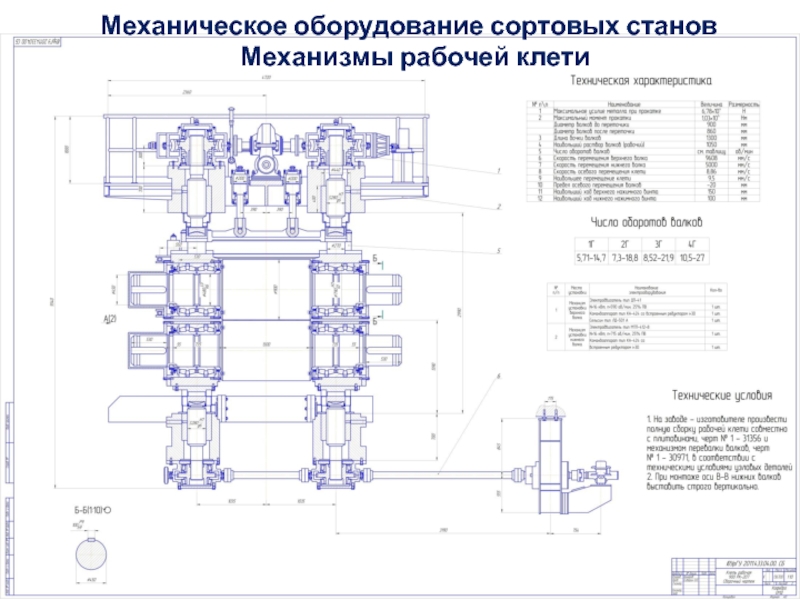

- 11. Механизмы рабочей клетиМеханическое оборудование сортовых станов

- 12. Механизмы рабочей клетиМеханическое оборудование сортовых станов

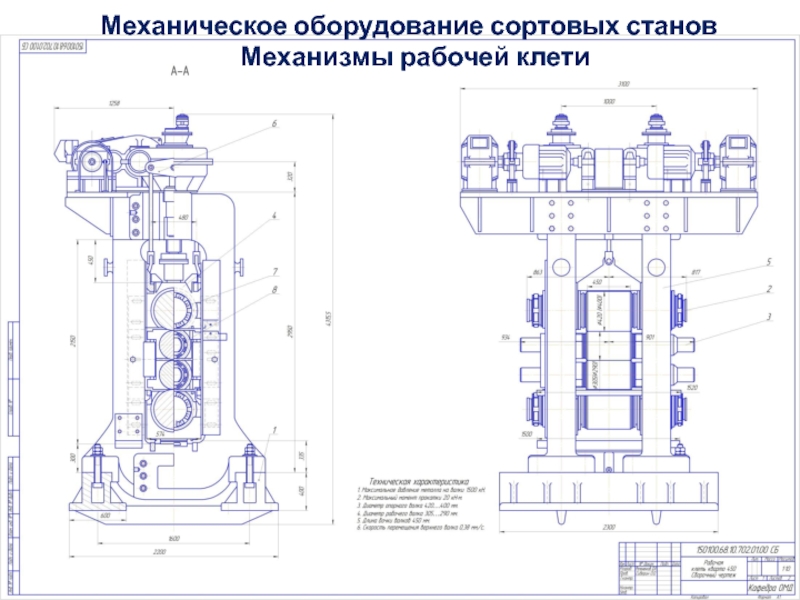

- 13. Механизмы рабочей клетиМеханическое оборудование сортовых станов

- 14. Механизмы рабочей клетиМеханическое оборудование сортовых станов

- 15. Классификация рабочих клетей сортопрокатных становДвухвалковые клети применяют

- 16. Классификация рабочих клетей сортопрокатных становКлети с многовалковыми

- 17. Виды главных линий прокатных станов Механизмы рабочей клетиМеханическое оборудование сортовых станов

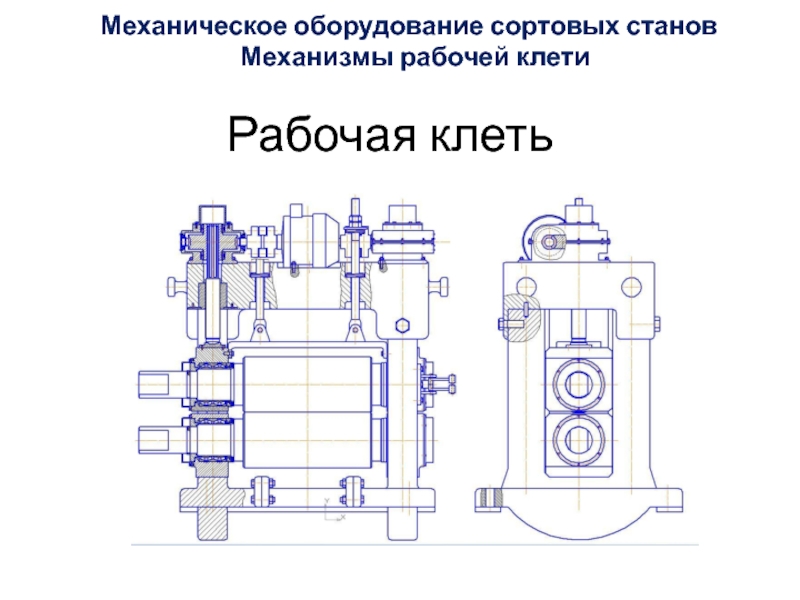

- 18. Механизмы рабочей клетиМеханическое оборудование сортовых становРабочая клеть

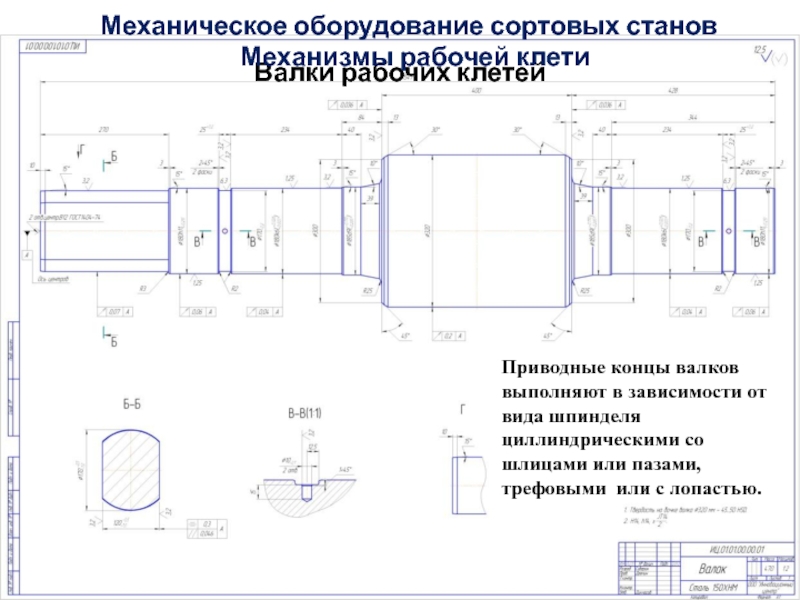

- 19. Валки рабочих клетей Механизмы рабочей

- 20. Валки рабочих клетей Рабочие

- 21. Валки рабочих клетей Механическое оборудование

- 22. Валки рабочих клетей Механизмы рабочей

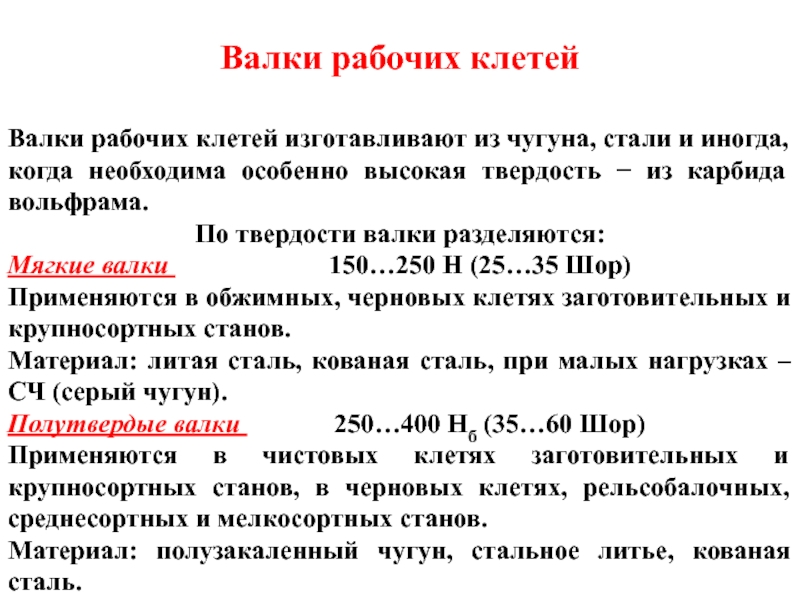

- 23. Валки рабочих клетей Валки рабочих

- 24. Валки рабочих клетейТвердые валки

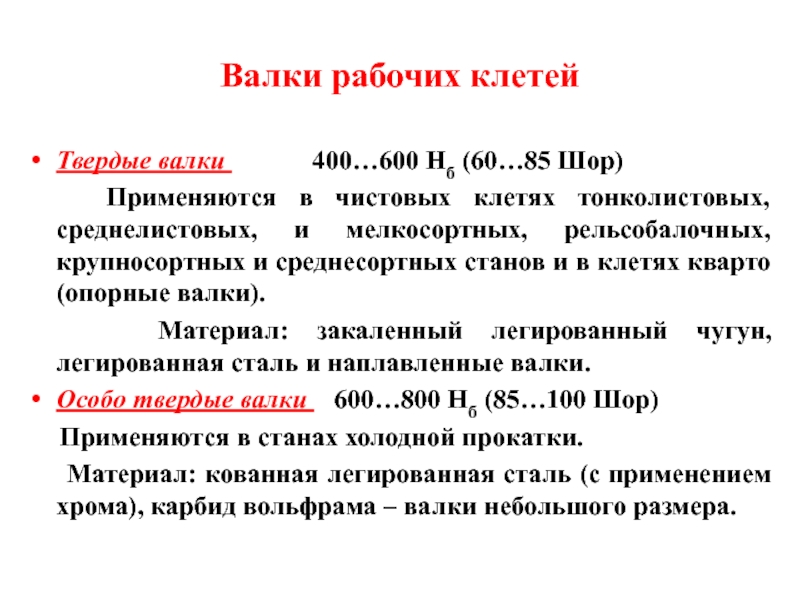

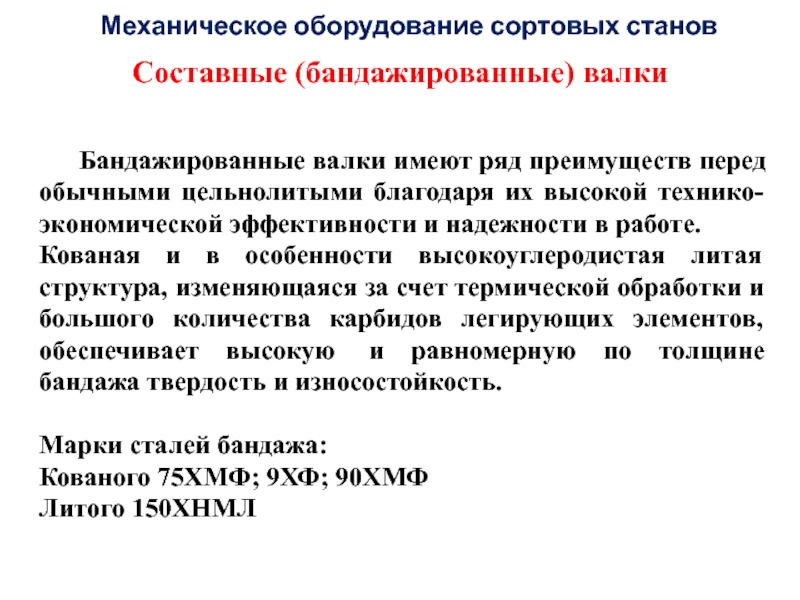

- 25. Составные (бандажированные) валки Механическое оборудование сортовых

- 26. Опорные узлы валков рабочих клетейОсобенности работы подшипников

- 27. Опорные узлы валков рабочих клетейТребования к подшипникам

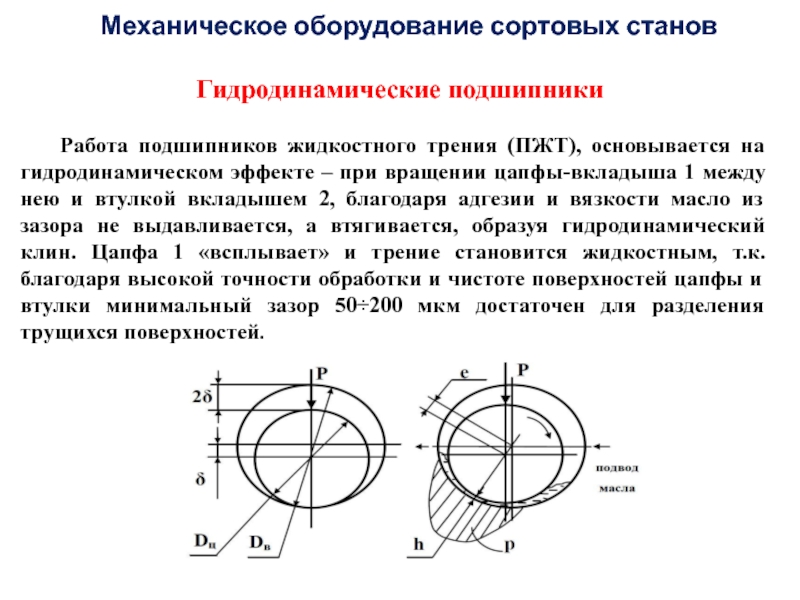

- 28. Гидродинамические подшипникиМеханическое оборудование сортовых станов Работа подшипников жидкостного

- 29. Гидродинамические подшипники Масло подается

- 30. Гидродинамические подшипники Износа трущихся поверхностей

- 31. Гидростатические и гидростатодинамические подшипники

- 32. Подшипники качения Достоинства:1. Сравнительно низкий коэффициент трения

- 33. Подшипники качения Опоры прокатных валков находятся под действием

- 34. Подшипники качения Так как опоры прокатных валков находятся

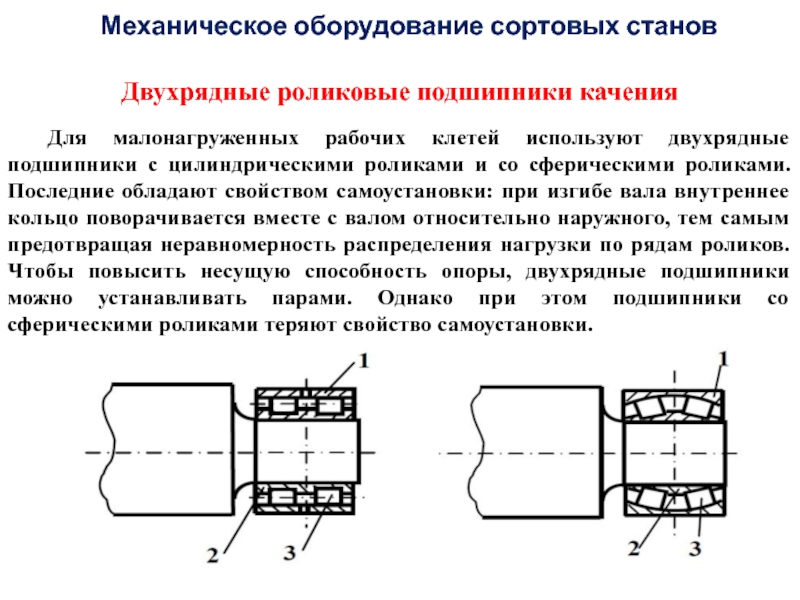

- 35. Двухрядные роликовые подшипники каченияМеханическое оборудование сортовых станов Для

- 36. Четырёхрядные роликовые подшипники качения Чаще всего в качестве

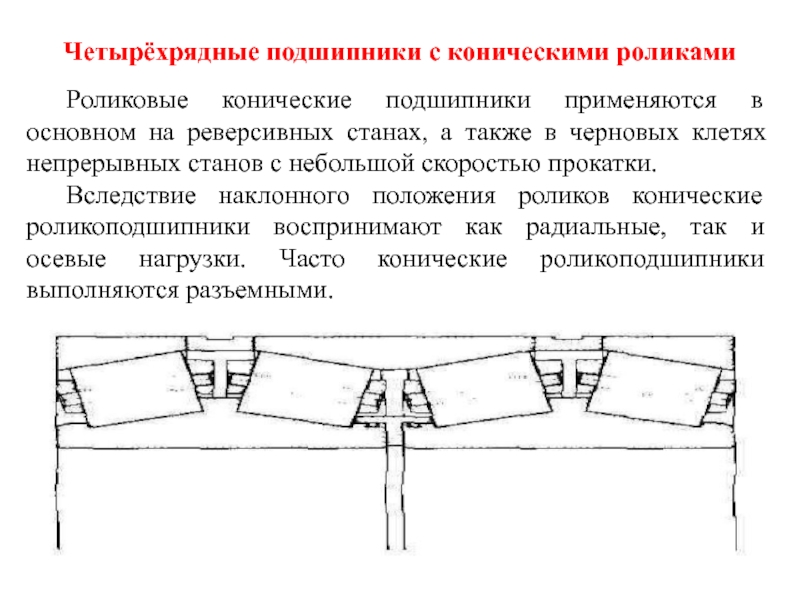

- 37. Четырёхрядные подшипники с коническими роликами Роликовые конические подшипники

- 38. Четырёхрядные подшипники с коническими роликами Несмотря на разъемность,

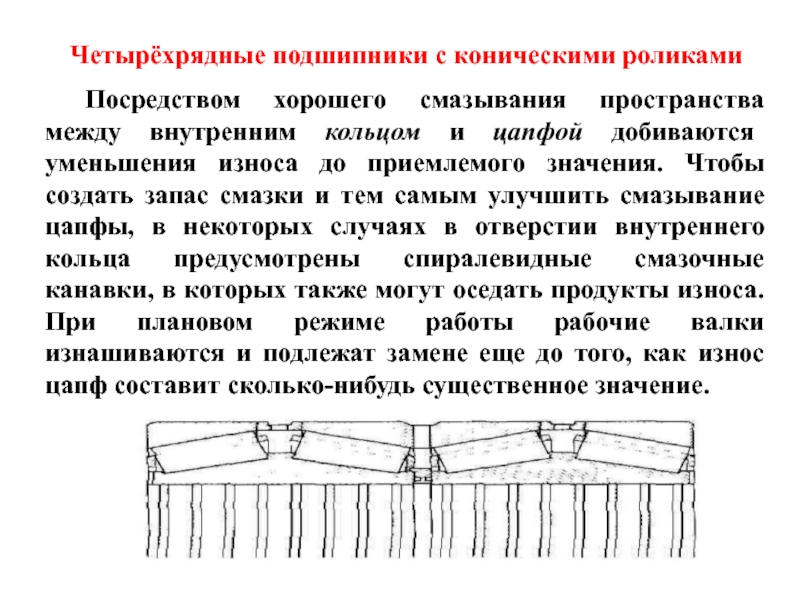

- 39. Четырёхрядные подшипники с коническими роликами Посредством хорошего смазывания

- 40. При высокой частоте вращения и высоких нагрузках

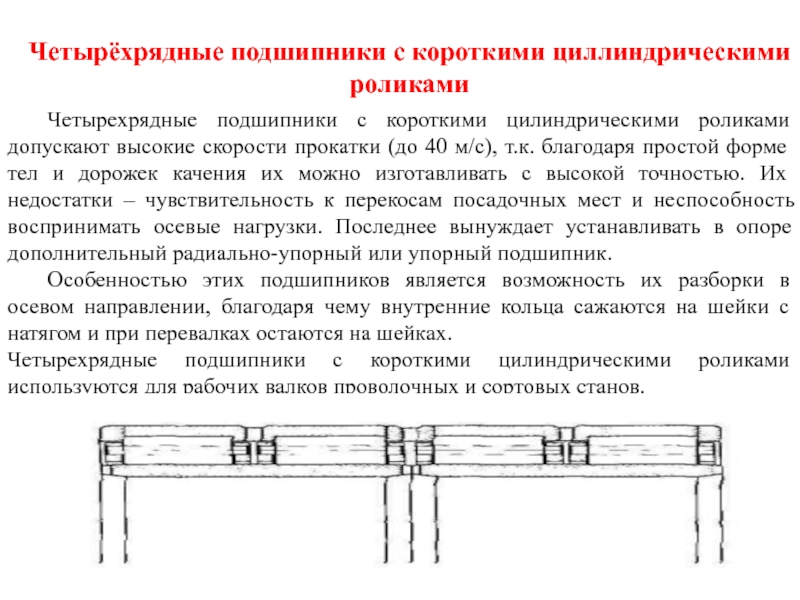

- 41. Четырехрядные подшипники с короткими цилиндрическими роликами допускают

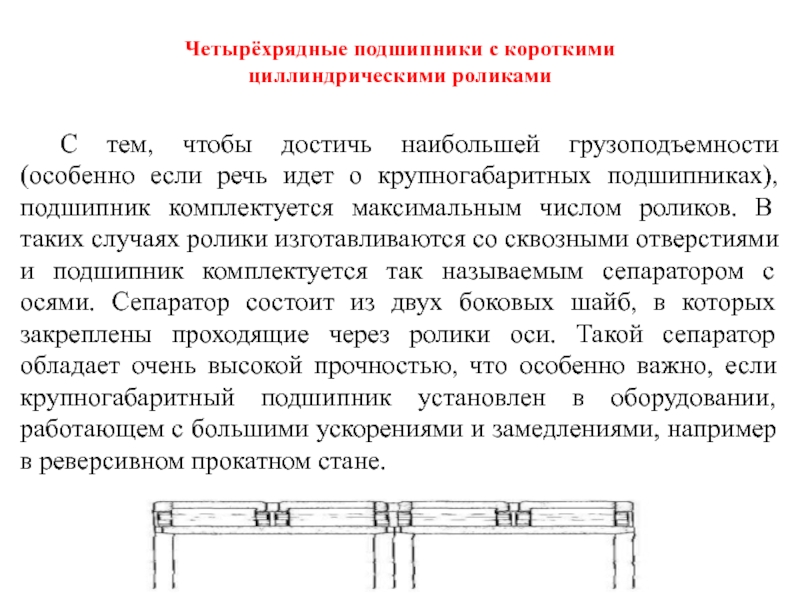

- 42. С тем, чтобы достичь наибольшей грузоподъемности (особенно

- 43. Четырёхрядные подшипники с короткими цилиндрическими роликами Для достижения

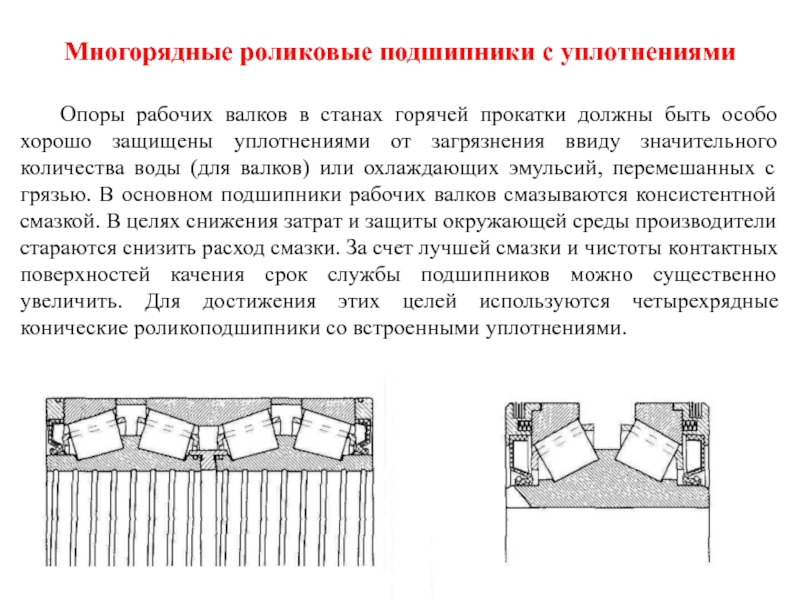

- 44. Многорядные роликовые подшипники с уплотнениями Опоры рабочих валков

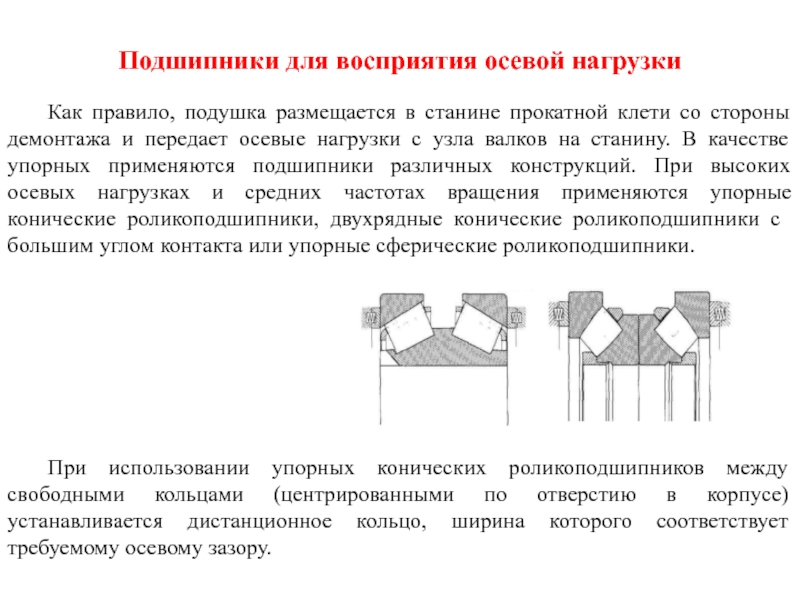

- 45. Подшипники для восприятия осевой нагрузки Как правило, подушка

- 46. Смазка подшипниковых узлов В подшипниках прокатного оборудования, как

- 47. Смазка подшипниковых узлов Смазка подшипников бывает густая закладная

- 48. Смазывание консистентной смазкой Для простоты уплотнения и удобства

- 49. Смазывание консистентной смазкой Другим важным моментом является повторная

- 50. Для эффективного смазывания крайне важна точная подача

- 51. Смазывание консистентной смазкой Срок, при достижении которого необходимо

- 52. Смазывание консистентной смазкойМеханизмы рабочей клетиМеханическое оборудование сортовых

- 53. Смазывание консистентной смазкойМеханизмы рабочей клетиМеханическое оборудование сортовых

- 54. Смазывание маслом Для образования устойчивой масляной пленки и

- 55. Смазывание маслом Циркуляционная смазка маслом кроме надежного смазывания

- 56. Смазывание масломМеханизмы рабочей клетиМеханическое оборудование сортовых становПри

- 57. Подушки прокатных валков Кольца подшипников прокатных станов, как

- 58. Подушки прокатных валков Опорные поверхности подушки, контактирующие со

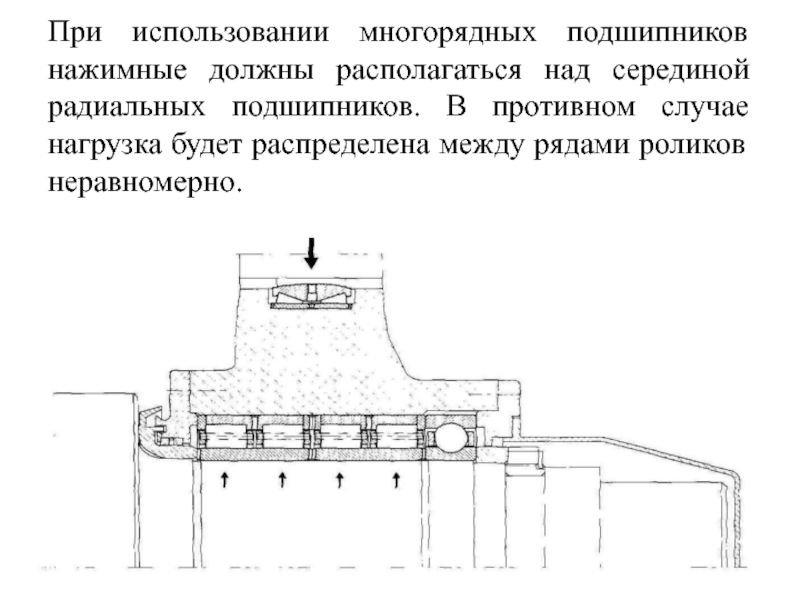

- 59. При использовании многорядных подшипников нажимные должны располагаться

- 60. Подушки прокатных валков

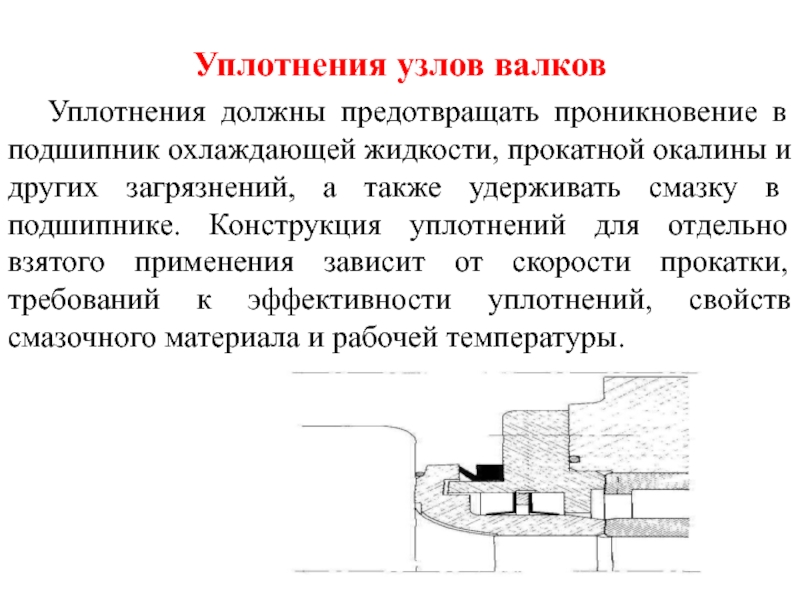

- 61. Уплотнения узлов валков Уплотнения должны предотвращать проникновение в

- 62. Уплотнения узлов валков Осевое уплотнение отбрасывает попавшую воду.

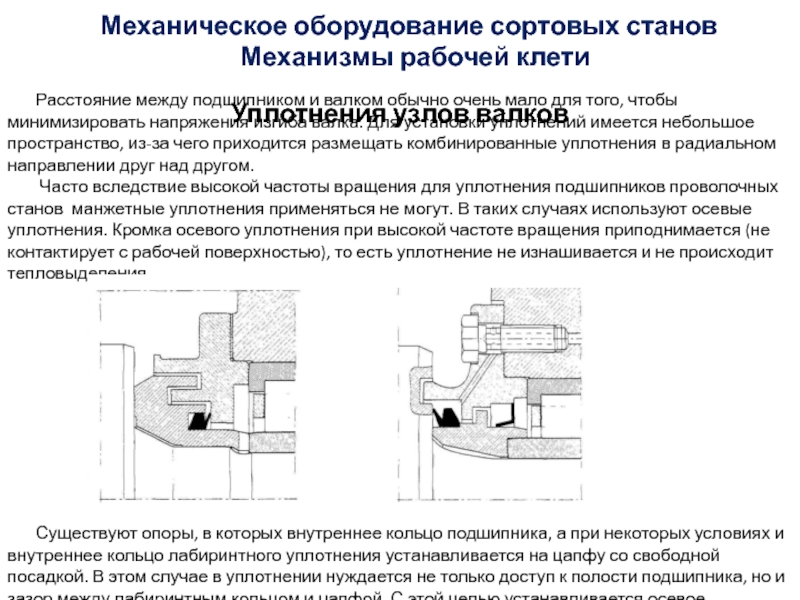

- 63. Уплотнения узлов валковМеханизмы рабочей клетиМеханическое оборудование сортовых

- 64. Нажимные устройства Нажимными устройствами

- 65. Нажимные устройстваПо виду исполнительных механизмов нажимные устройства

- 66. Электромеханические нажимные устройства Для

- 67. Электромеханические нажимные устройства Значительная разница в скоростях электромеханических

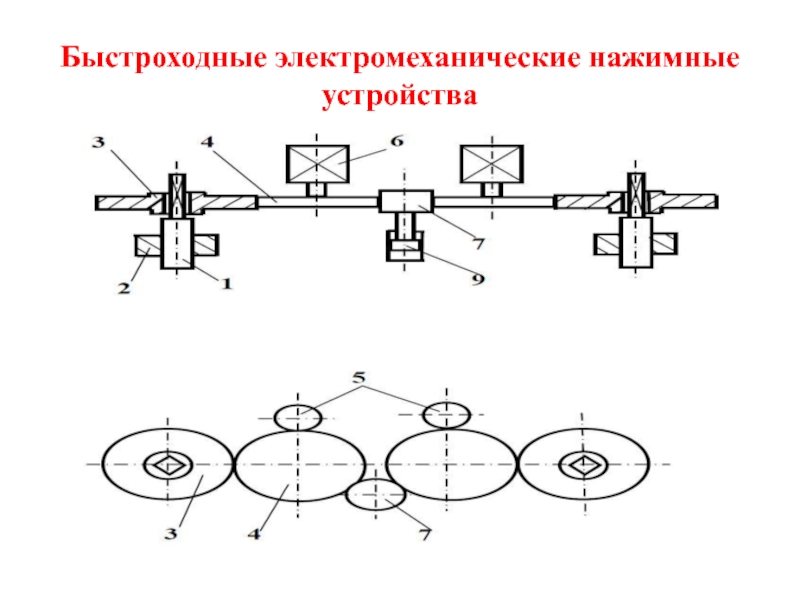

- 68. Быстроходные электромеханические нажимные устройства

- 69. Быстроходные электромеханические нажимные устройства

- 70. Тихоходные нажимные устройства состоят из тех же

- 71. Быстродействие и точность гидравлических нажимных устройств значительно

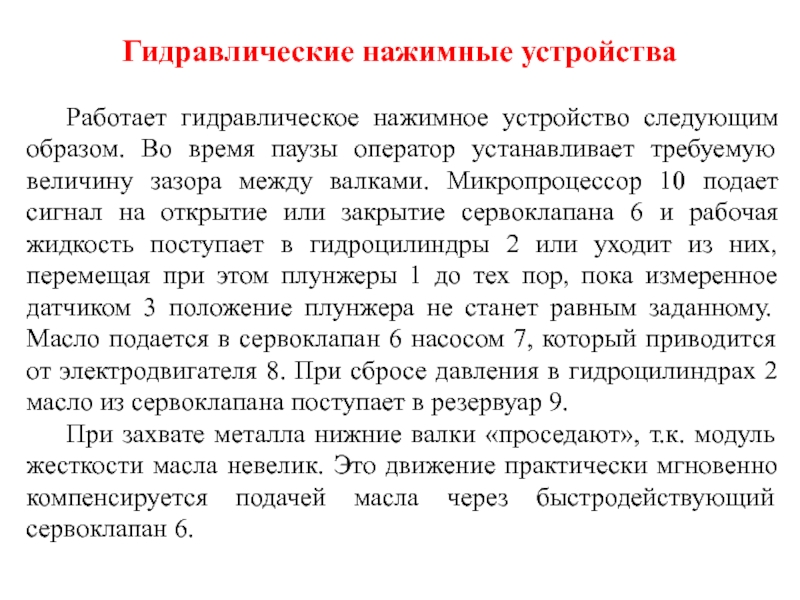

- 72. Работает гидравлическое нажимное устройство следующим образом. Во

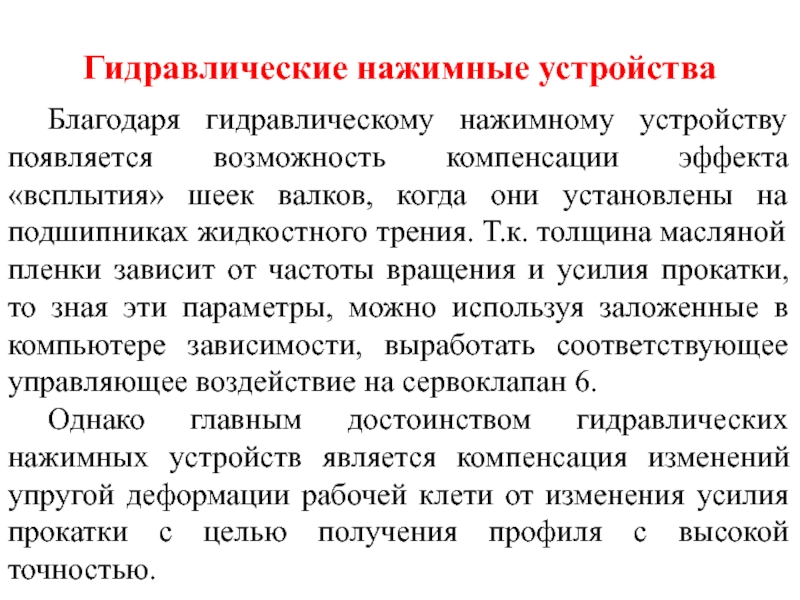

- 73. Благодаря гидравлическому нажимному устройству появляется возможность компенсации

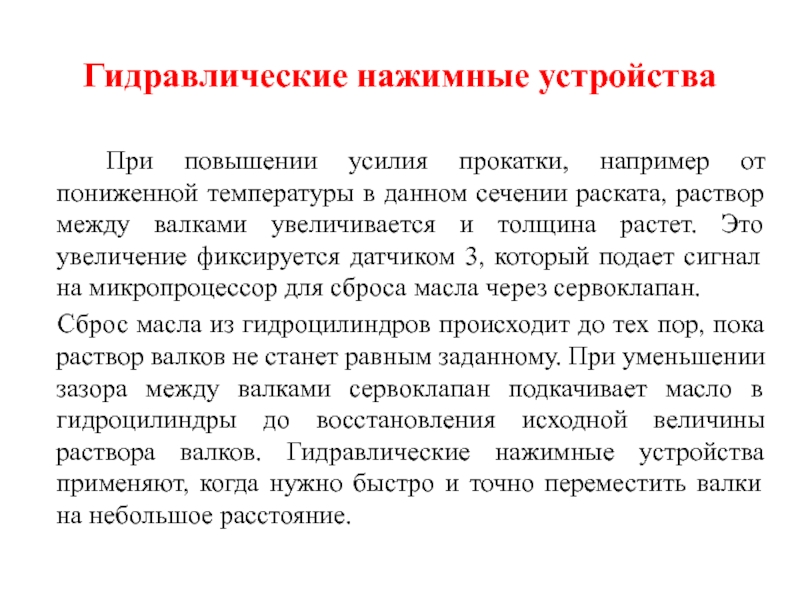

- 74. Гидравлические нажимные устройства При повышении усилия прокатки, например

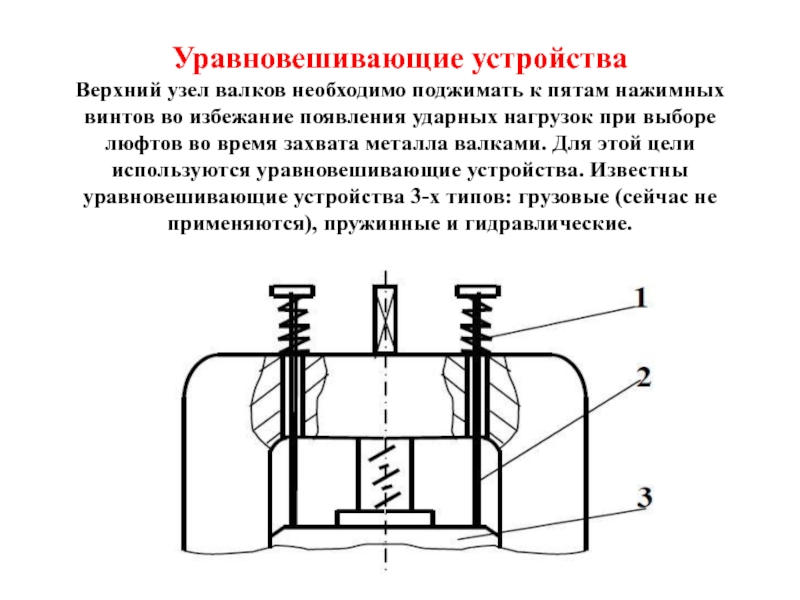

- 75. Уравновешивающие устройства Верхний узел валков необходимо поджимать

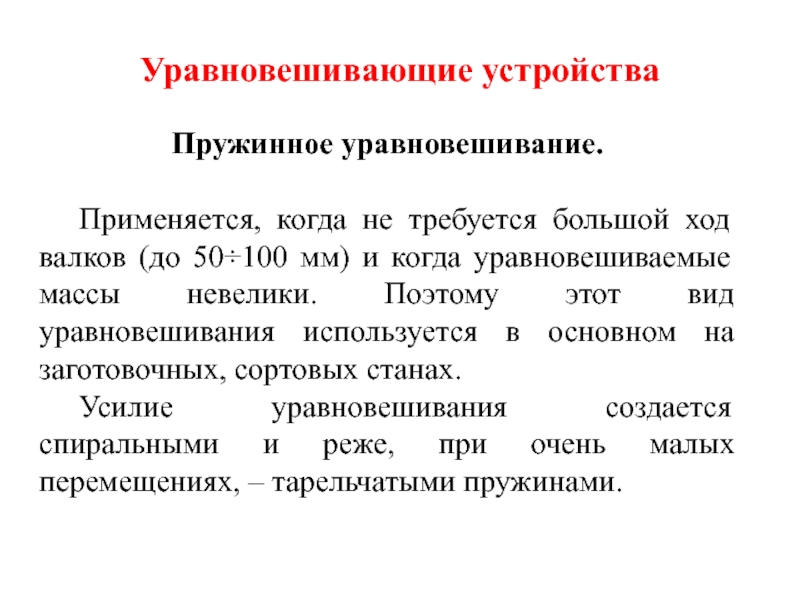

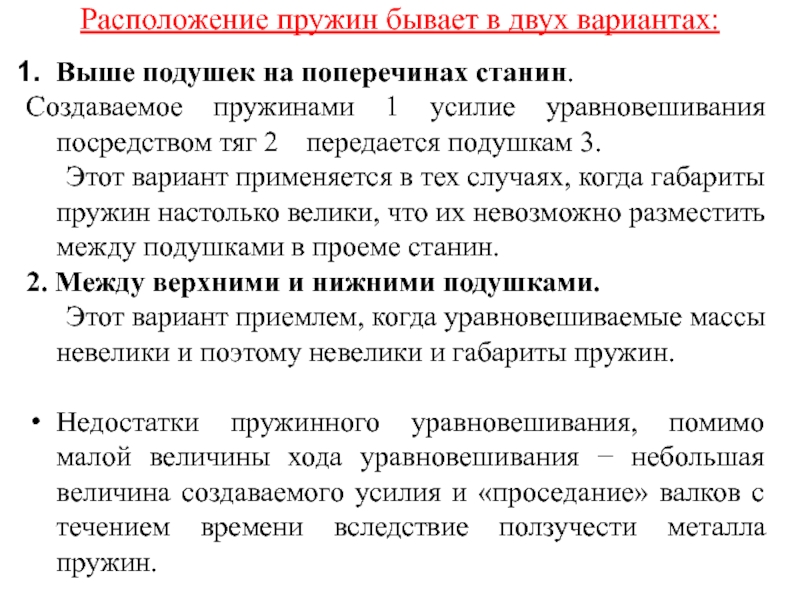

- 76. Пружинное уравновешивание. Применяется, когда не требуется большой ход

- 77. Расположение пружин бывает в двух вариантах: Выше

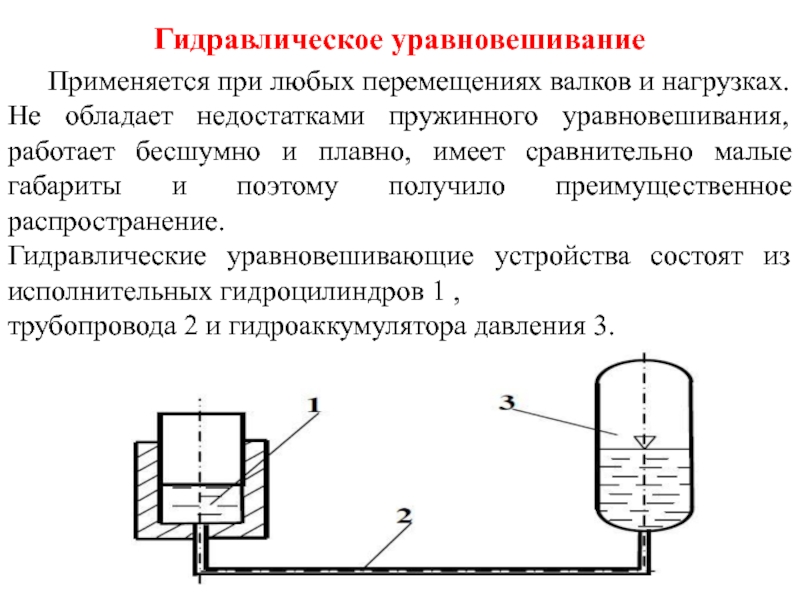

- 78. Применяется при любых перемещениях валков и нагрузках.

- 79. Гидравлическое уравновешивание Гидроцилиндры относительно подушек могут располагаться в

- 80. Валки нужно устанавливать в требуемое положение не

- 81. Механизмы для осевой регулировки и фиксации валков Типичным

- 82. Механизм с двойной рычажной системой

- 83. Станины рабочей клети - самые ответственные

- 84. Станины рабочих клетей. По конструкции станины делят на

- 85. Станины рабочих клетей.Станина открытого типа состоит из

- 86. Стремление достичь максимально возможной жесткости клети привело

- 87. Бесстанинная клеть При вращении винтов опоры прокатных

- 88. Слайд 88

- 89. Смена валков (перевалка) является операцией, необходимой для

- 90. Устройства для смены валков Чтобы сократить длительность смены

- 91. Привалковая арматура используется для задачи металла в

Слайд 2Прокатная клеть – это устройство, являющееся рабочим органом главной линии и

Слайд 3Прокатная клеть – это устройство, являющееся рабочим органом главной линии и

Механизмы рабочей клети

Механическое оборудование сортовых станов

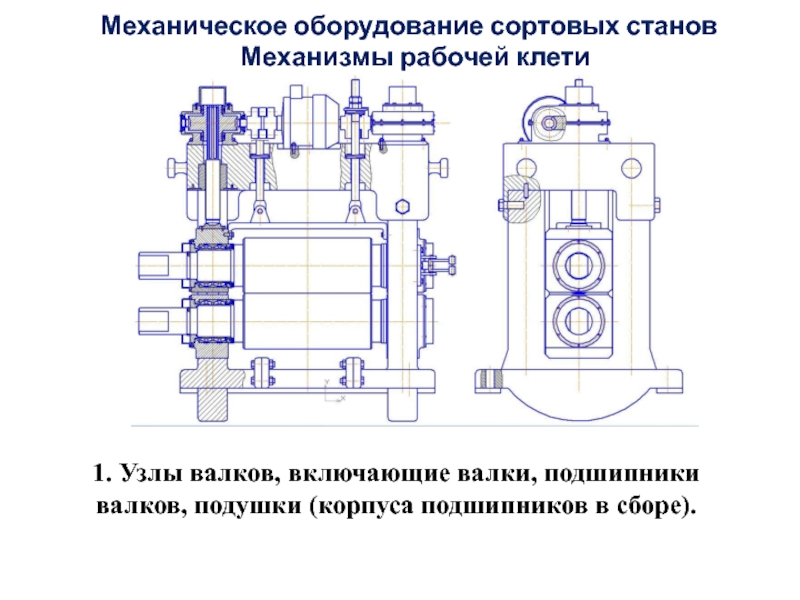

Слайд 41. Узлы валков, включающие валки, подшипники валков, подушки (корпуса подшипников в

Механизмы рабочей клети

Механическое оборудование сортовых станов

Слайд 52. Узел клети, состоящий из двух станин и соединяющих их траверс

Механизмы рабочей клети

Механическое оборудование сортовых станов

Слайд 63. Нажимной механизм и уравновешивающее устройство, которые выполняют одну и ту

Механизмы рабочей клети

Механическое оборудование сортовых станов

Слайд 74. Механизм осевой регулировки и фиксации, который обеспечивает требуемую установку калибров

Механизмы рабочей клети

Механическое оборудование сортовых станов

Слайд 85. Привалковая арматура: линейки, проводки, проводковые брусья, ножи – для придания

Механизмы рабочей клети

Механическое оборудование сортовых станов

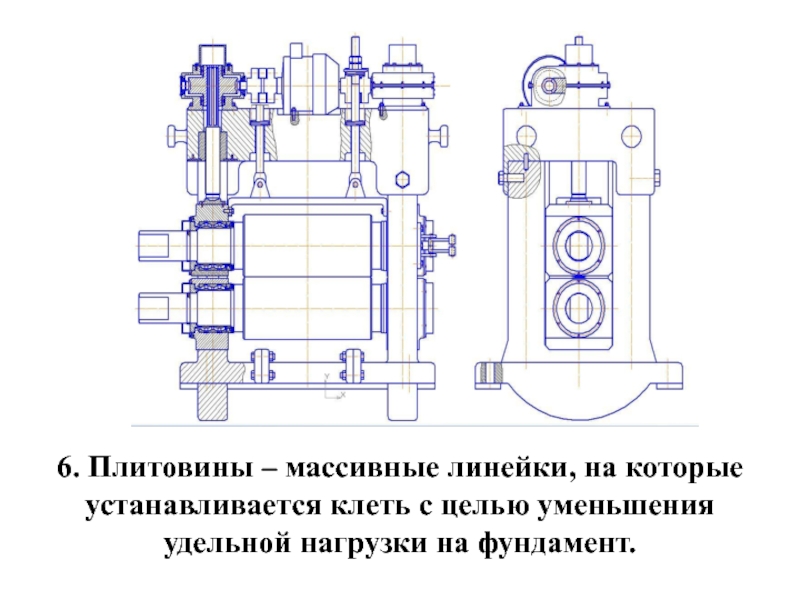

Слайд 96. Плитовины – массивные линейки, на которые устанавливается клеть с целью

Слайд 10Кроме вышеперечисленных основных деталей и узлов, рабочие клети оснащаются различными вспомогательными

Слайд 15Классификация рабочих клетей сортопрокатных станов

Двухвалковые клети применяют как нереверсивные и реверсивные.

В зависимости от конструкции можно выделить станинные, бесстанинные и консольные клети. - Клети трио (нереверсивные). Клеть трио, во-первых, дает возможность осуществить реверсивную прокатку, не изменяя направление вращения двигателя, а во-вторых, разместить в валках большое число калибров. Для сортовых станов клеть трио может выполнять функции обжимной клети. Металл между нижним и средним валками движется в одну сторону, а между средним и верхним – в другую.

Слайд 16Классификация рабочих клетей сортопрокатных станов

Клети с многовалковыми калибрами.

Внутри этой группы

Клети с четырехвалковым калибром, имеют неприводные вертикальные валки. - Клети специальной конструкции применяют для станов узкого назначения: колесопрокатные, бандажепрокатные, кольцепрокатные, шаропрокатные, станы для прокатки переменного и периодического сечения и др.

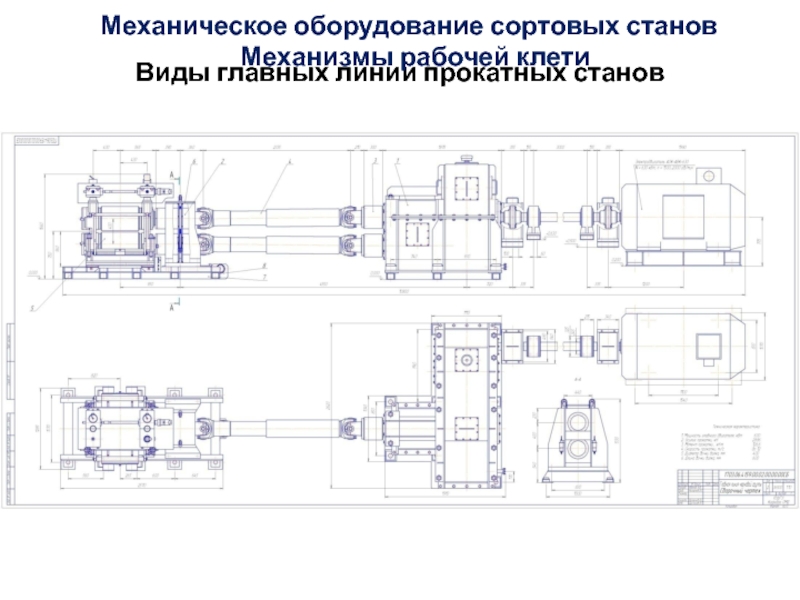

Слайд 17Виды главных линий прокатных станов

Механизмы рабочей клети

Механическое оборудование сортовых станов

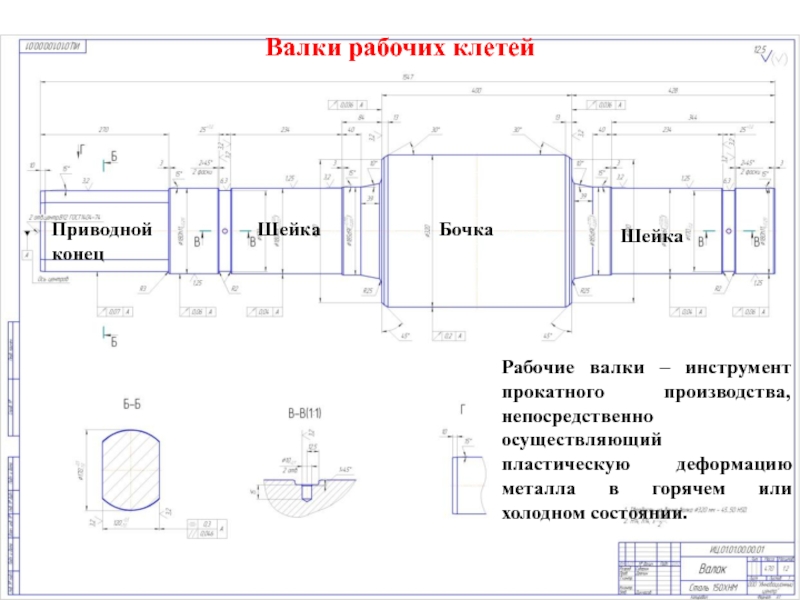

Слайд 19Валки рабочих клетей

Механизмы рабочей клети

Механическое оборудование сортовых станов

Рабочие валки –

Слайд 20

Валки рабочих клетей

Рабочие валки – инструмент прокатного производства, непосредственно осуществляющий

Бочка

Приводной конец

Шейка

Шейка

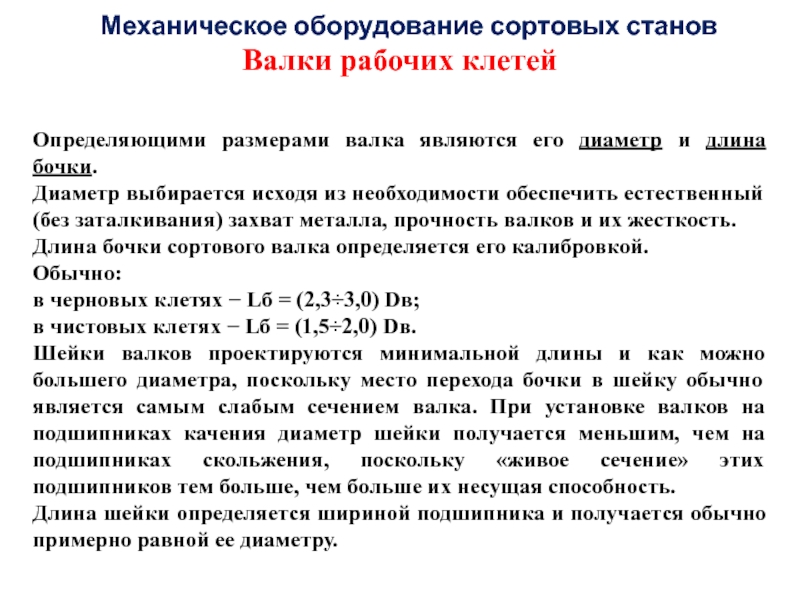

Слайд 21Валки рабочих клетей

Механическое оборудование сортовых станов

Определяющими размерами валка являются его

Диаметр выбирается исходя из необходимости обеспечить естественный (без заталкивания) захват металла, прочность валков и их жесткость.

Длина бочки сортового валка определяется его калибровкой.

Обычно:

в черновых клетях − Lб = (2,3÷3,0) Dв;

в чистовых клетях − Lб = (1,5÷2,0) Dв.

Шейки валков проектируются минимальной длины и как можно большего диаметра, поскольку место перехода бочки в шейку обычно является самым слабым сечением валка. При установке валков на подшипниках качения диаметр шейки получается меньшим, чем на подшипниках скольжения, поскольку «живое сечение» этих подшипников тем больше, чем больше их несущая способность.

Длина шейки определяется шириной подшипника и получается обычно примерно равной ее диаметру.

Слайд 22Валки рабочих клетей

Механизмы рабочей клети

Механическое оборудование сортовых станов

Приводные концы валков

Слайд 23Валки рабочих клетей

Валки рабочих клетей изготавливают из чугуна, стали и

По твердости валки разделяются:

Мягкие валки 150…250 Н (25…35 Шор)

Применяются в обжимных, черновых клетях заготовительных и крупносортных станов.

Материал: литая сталь, кованая сталь, при малых нагрузках – СЧ (серый чугун).

Полутвердые валки 250…400 Нб (35…60 Шор)

Применяются в чистовых клетях заготовительных и крупносортных станов, в черновых клетях, рельсобалочных, среднесортных и мелкосортных станов.

Материал: полузакаленный чугун, стальное литье, кованая сталь.

Слайд 24Валки рабочих клетей

Твердые валки 400…600

Применяются в чистовых клетях тонколистовых, среднелистовых, и мелкосортных, рельсобалочных, крупносортных и среднесортных станов и в клетях кварто (опорные валки).

Материал: закаленный легированный чугун, легированная сталь и наплавленные валки.

Особо твердые валки 600…800 Нб (85…100 Шор)

Применяются в станах холодной прокатки.

Материал: кованная легированная сталь (с применением хрома), карбид вольфрама – валки небольшого размера.

Слайд 25Составные (бандажированные) валки

Механическое оборудование сортовых станов

Бандажированные валки имеют ряд преимуществ перед

Кованая и в особенности высокоуглеродистая литая структура, изменяющаяся за счет термической обработки и большого количества карбидов легирующих элементов, обеспечивает высокую и равномерную по толщине бандажа твердость и износостойкость.

Марки сталей бандажа:

Кованого 75ХМФ; 9ХФ; 90ХМФ

Литого 150ХНМЛ

Слайд 26Опорные узлы валков рабочих клетей

Особенности работы подшипников рабочих клетей

1. Очень высокие

Внутренний диаметр подшипника ограничен диаметром шейки валка, поскольку подшипник устанавливается на шейку. Наружный диаметр ограничен диаметром бочки валка, т.к. необходимо обеспечить установку валков «в забой», т.е. до их соприкосновения.

В осевом направлении габариты подшипников менее ограничены. Однако при увеличении ширины подшипника уменьшается жесткость валков, а в подшипнике растет неравномерность распределения нагрузки по его ширине.

2. Ударный характер приложения нагрузки и большие амплитуды ее колебания у крупносортных станов;

3. Высокие числа оборотов валков у клетей проволочных станов;

4. Большая загрязненность окружающей среды, особенно у станов горячей прокатки.

Слайд 27Опорные узлы валков рабочих клетей

Требования к подшипникам рабочих клетей

1. Заданная долговечность

2. Высокая точность установки валков и жесткость всей валковой системы для получения необходимой точности проката;

3. Легкость проведения монтажных операций при частых перевалках и неприхотливость в эксплуатации;

4. Минимальная стоимость.

В прокатных клетях применяются подшипники скольжения открытого типа (в настоящее время в сортовой прокатке не используются), подшипники скольжения закрытого типа (гидродинамические), подшипники качения.

Слайд 28Гидродинамические подшипники

Механическое оборудование сортовых станов

Работа подшипников жидкостного трения (ПЖТ), основывается на

Слайд 29Гидродинамические подшипники

Масло подается в ГДП по специальному

Сопротивление вращению цапфы оказывают только силы вязкого трения масла, поэтому коэффициент трения минимален и равен f = 0,001÷0,005, причем он уменьшается с ростом частоты вращения, тогда как грузоподъемность подшипника растет. Грузоподъемность также увеличивается при увеличении диаметра подшипника и повышении вязкости масла. Последнее, однако, ведет к увеличению выделения тепла, следовательно, создает проблемы с охлаждением. Повысить грузоподъемность ГДП можно и за счет уменьшения минимального зазора, что требует повышения точности обработки втулок.

Слайд 30Гидродинамические подшипники

Износа трущихся поверхностей практически нет, поэтому при

Важными достоинствами ГДП являются их способность работать при высоких скоростях и демпфировать ударные нагрузки. Недостатками ГДП являются необходимость в маслостанции для централизованной подачи жидкой смазки и зависимость грузоподъемности от частоты вращения. На реверсивных станах ГДП имеют ограниченное применение (масляная пленка успевает исчезать при реверсе). Кроме того, ГДП не воспринимают осевую нагрузку и поэтому опору приходится снабжать дополнительным радиально-упорным подшипником качения.

Применяются ГДП в основном в чистовых клетях непрерывных станов.

Слайд 31Гидростатические и гидростатодинамические подшипники

Гидростатические подшипники применяются в

Слайд 32Подшипники качения

Достоинства:

1. Сравнительно низкий коэффициент трения (до 0,005 у шарикоподшипников);

2.

3. Менее жесткие требования к герметизации, чем у ПЖТ;

4. Отсутствие надобности в сложных смазочных системах и простота в эксплуатации;

5. Способность некоторых типов подшипников качения воспринимать не только радиальную, но и осевую нагрузку.

Недостатки:

1. Меньшая, чем у подшипников скольжения, грузоподъемность;

2. Уменьшение долговечности с ростом частоты вращения.

Второй недостаток подшипников качения обусловлен тем, что они выходят из строя вследствие усталостного износа (выкрашивания) дорожек и тел качения. При увеличении и частоты вращения число циклов нагружения за один и тот же период возрастает, что и приводит к потере циклической прочности.

Слайд 33Подшипники качения

Опоры прокатных валков находятся под действием крайне высоких радиальных и

Для установки внутренних колец подшипников на цилиндрические шейки предпочтительны неподвижные посадки, поскольку они не позволяют кольцам проворачиваться относительно шеек и царапать их.

Проблема-противоречие заключается в износе шеек валка при посадке внутреннего с зазором и трудность демонтажа при посадке внутреннего кольца с натягом.

Возможно осуществлять установку и демонтаж этих подшипников с помощью гидрораспора.

Так же решением является установка подшипников на конических шейках. В этом случае демонтаж осуществлять не трудно.

Слайд 34Подшипники качения

Так как опоры прокатных валков находятся под действием крайне высоких

Раздельное восприятие радиальных и осевых нагрузок дает особые преимущества в тех случаях, когда точность осевого ведения влияет на точность размеров прокатного материала .

Характерной для всех видов подшипников является фиксация в осевом направлении подушек только с неприводной стороны, т.к. здесь удобнее осуществлять осевую регулировку валков. Опору с приводной стороны освобождают от восприятия осевой нагрузки, поскольку она воспринимает динамические нагрузки от шпинделей. Тепловое удлинение валка, благодаря такой конструкции, происходит за счет «плавания» подушек с приводной стороны в проеме станины.

Слайд 35Двухрядные роликовые подшипники качения

Механическое оборудование сортовых станов

Для малонагруженных рабочих клетей используют

Слайд 36Четырёхрядные роликовые подшипники качения

Чаще всего в качестве опор прокатных валков используются

Достоинствами роликоконических подшипников являются:

1. Высокая грузоподъемность;

2. Нечувствительность к перекосам посадочных мест;

3. Способность воспринимать осевую нагрузку.

Недостатками являются:

1. Небольшие допускаемые частоты вращения, т.к. из-за сложной конфигурации дорожек и тел качения их трудно изготавливать с высокой точностью;

2. Возникновение неравномерного распределения нагрузки между рядами роликов с увеличением осевой нагрузки. При этом два ряда роликов, не воспринимающих из-за зазора в беговой дорожке осевую нагрузку, разгружаются и от радиальной. В результате остальные два ряда перегружаются, что уменьшает долговечность всего подшипника.

Слайд 37Четырёхрядные подшипники с коническими роликами

Роликовые конические подшипники применяются в основном на

Вследствие наклонного положения роликов конические роликоподшипники воспринимают как радиальные, так и осевые нагрузки. Часто конические роликоподшипники выполняются разъемными.

Слайд 38Четырёхрядные подшипники с коническими роликами

Несмотря на разъемность, в отличие от цилиндрических

Слайд 39Четырёхрядные подшипники с коническими роликами

Посредством хорошего смазывания пространства между внутренним кольцом

Слайд 40

При высокой частоте вращения и высоких нагрузках требуется посадка с натягом

Разъемное внутреннее кольцо состоит из одного двухрядного кольца и двух однорядных, а разъемное наружное кольцо - из двух двухрядных колец.

Наружное кольцо, состоящее из четырех колец, разделенных тремя дистанционными кольцами.

Слайд 41

Четырехрядные подшипники с короткими цилиндрическими роликами допускают высокие скорости прокатки (до

Особенностью этих подшипников является возможность их разборки в осевом направлении, благодаря чему внутренние кольца сажаются на шейки с натягом и при перевалках остаются на шейках.

Четырехрядные подшипники с короткими цилиндрическими роликами используются для рабочих валков проволочных и сортовых станов.

Четырёхрядные подшипники с короткими циллиндрическими роликами

Слайд 42

С тем, чтобы достичь наибольшей грузоподъемности (особенно если речь идет о

Четырёхрядные подшипники с короткими циллиндрическими роликами

Слайд 43Четырёхрядные подшипники с короткими цилиндрическими роликами

Для достижения повышенной точности вращения применяют

С тем, чтобы уменьшить нагрузки, возникающие из-за возможных опрокидывающих моментов, подшипники устанавливают на расстоянии друг от друга и между наружными и внутренними кольцами монтируют разделительные втулки. Они комплектуются стальными или латунными массивными сепараторами. Данные подшипники наряду с пригодностью для высоких скоростей прокатки - до 40 м/с - обладают сравнительно высокой грузоподъемностью.

Слайд 44Многорядные роликовые подшипники с уплотнениями

Опоры рабочих валков в станах горячей прокатки

Слайд 45Подшипники для восприятия осевой нагрузки

Как правило, подушка размещается в станине прокатной

При использовании упорных конических роликоподшипников между свободными кольцами (центрированными по отверстию в корпусе) устанавливается дистанционное кольцо, ширина которого соответствует требуемому осевому зазору.

Слайд 46Смазка подшипниковых узлов

В подшипниках прокатного оборудования, как и в других подшипниках

Слайд 47Смазка подшипниковых узлов

Смазка подшипников бывает густая закладная или от автоматической централизованной

Иногда, с целью повышения нагрузочной способности и для отвода тепла применяют централизованную жидкую смазку. Весьма эффективной является смазка масляным туманом, который получается при распылении масла воздухом, а также смазка капельным способом.

Слайд 48Смазывание консистентной смазкой

Для простоты уплотнения и удобства повторного смазывания, если позволяют

Основными критериями выбора смазки являются частота вращения и нагрузка. При выборе консистентной смазки также необходимо учитывать положение оси прокатки. При вертикальном или наклонном расположении валков вследствие силы тяжести возникает опасность выпадения смазки из подшипника и из подушки. В таких случаях рекомендуется устанавливать снизу от подшипника удерживающие смазку кольца, а также выбирать стабильные к смятию и обладающие особенно хорошими адгезионными свойствами смазки.

Слайд 49Смазывание консистентной смазкой

Другим важным моментом является повторная смазка.

Значительное количество смазки

Слайд 50

Для эффективного смазывания крайне важна точная подача консистентной смазки или масла.

Опоры смазываются следующим образом: подшипник целиком обмазывается смазкой, чтобы все функциональные поверхности были наверняка покрыты смазкой; пространство в корпусе рядом с подшипником заполняется смазкой настолько, чтобы осталось место для заложенной смазки, выступающей из подшипника. Благодаря этому удается избежать вовлечения излишнего количества смазки в смазочный цикл.

Слайд 51Смазывание консистентной смазкой

Срок, при достижении которого необходимо дополнить или полностью заменить

Кроме того, необходимо учитывать эффективность уплотнений и окружающие условия, что особенно справедливо для подшипников прокатных станов. Из-за высокой влажности атмосферы, водяных струй и окалины, а также в том случае, если уплотнения недостаточно эффективны, интервал между смазыванием подшипников должен быть сокращен. Необходимо в процессе перевалки уделять внимание контролю состояния смазки и уплотнений, главным образом на предмет того, смогли ли загрязнения попасть в подшипник.

Слайд 52Смазывание консистентной смазкой

Механизмы рабочей клети

Механическое оборудование сортовых станов

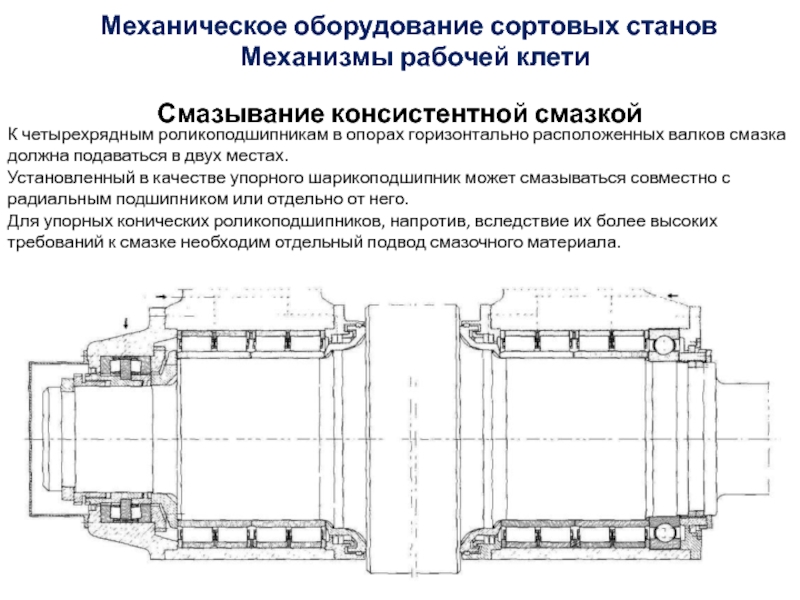

К четырехрядным роликоподшипникам в

Установленный в качестве упорного шарикоподшипник может смазываться совместно с радиальным подшипником или отдельно от него.

Для упорных конических роликоподшипников, напротив, вследствие их более высоких требований к смазке необходим отдельный подвод смазочного материала.

Слайд 53Смазывание консистентной смазкой

Механизмы рабочей клети

Механическое оборудование сортовых станов

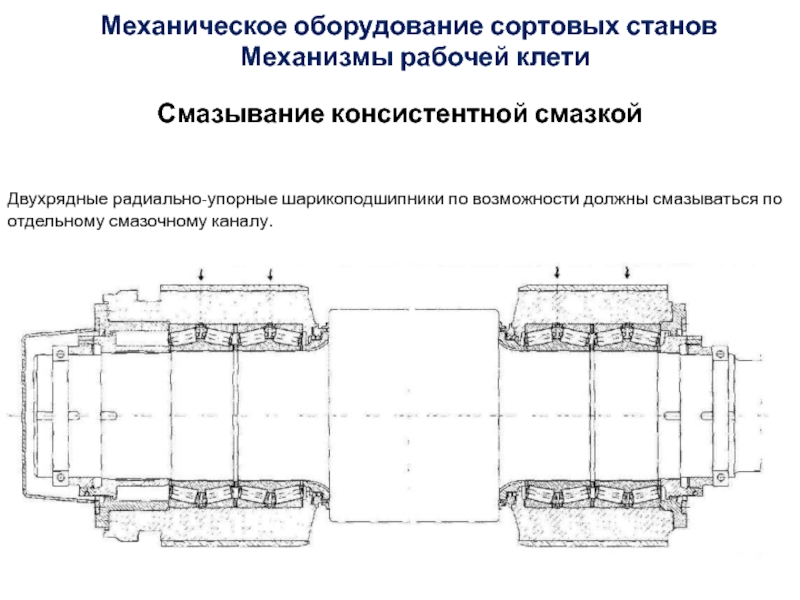

Двухрядные радиально-упорные шарикоподшипники по

Слайд 54Смазывание маслом

Для образования устойчивой масляной пленки и достижения подшипником расчетной долговечности

Для смазывания подшипников в большинстве случаев применяются минеральные масла с присадками для лучшей стойкости к окислению, придания антикоррозионных свойств или пониженного пенообразования. Дисперсионные присадки удерживают нерастворимые тонкие частицы загрязняющих веществ во взвешенном состоянии. Для опор, работающих в экстремальных температурных условиях, существуют масла, устойчивые к высокой температуре и старению. Для высоких температур вместо минеральных масел предпочтение отдается синтетическим маслам, обладающим более высокой стойкостью к старению.

Слайд 55Смазывание маслом

Циркуляционная смазка маслом кроме надежного смазывания обеспечивает охлаждение и отвод

Циркуляционная смазка требует некоторых затрат для организации каналов для подвода и отвода масла, его прокачки: маслосборники, фильтры и масляные радиаторы.

Слайд 56Смазывание маслом

Механизмы рабочей клети

Механическое оборудование сортовых станов

При смазывании масляным туманом поток

Слайд 57Подушки прокатных валков

Кольца подшипников прокатных станов, как правило, тонкостенные, поэтому для

Для того чтобы обеспечить плавность вращения валков и при прокатке были бы соблюдены допуски на размеры проката, с одной стороны зазор между подушками и окнами в станине должен быть минимальным; с другой стороны, зазор должен быть достаточно большим, чтобы при рабочей температуре подушки не защемлялись в окнах.

Слайд 58Подушки прокатных валков

Опорные поверхности подушки, контактирующие со станиной и с нажимным

Таким образом, обеспечивается равномерное распределение нагрузки по всей ширине подшипника в случае его неточного монтажа или при прогибе валков. Опорные поверхности должны быть закалены, чтобы при высоких нагрузках они не деформировались.

Между нажимным винтом и верхней подушкой для восприятия односторонних нагрузок устанавливаются упорные конические роликоподшипники с нажимной шайбой.

Слайд 59При использовании многорядных подшипников нажимные должны располагаться над серединой радиальных подшипников.

Слайд 61Уплотнения узлов валков

Уплотнения должны предотвращать проникновение в подшипник охлаждающей жидкости, прокатной

Слайд 62Уплотнения узлов валков

Осевое уплотнение отбрасывает попавшую воду. За ним следует заполненное

Слайд 63Уплотнения узлов валков

Механизмы рабочей клети

Механическое оборудование сортовых станов

Часто вследствие высокой частоты вращения для уплотнения подшипников проволочных станов манжетные уплотнения применяться не могут. В таких случаях используют осевые уплотнения. Кромка осевого уплотнения при высокой частоте вращения приподнимается (не контактирует с рабочей поверхностью), то есть уплотнение не изнашивается и не происходит тепловыделения.

Существуют опоры, в которых внутреннее кольцо подшипника, а при некоторых условиях и внутреннее кольцо лабиринтного уплотнения устанавливается на цапфу со свободной посадкой. В этом случае в уплотнении нуждается не только доступ к полости подшипника, но и зазор между лабиринтным кольцом и цапфой. С этой целью устанавливается осевое уплотнение.

Слайд 64Нажимные устройства

Нажимными устройствами называют устройства для перемещения

Основное назначение нажимного устройства – установка требуемого зазора между валками для обеспечения заданного обжатия или размера калибра по катающему диаметру.

Вспомогательные функции − регулировка положения валков относительно уровня рольганга или валков других клетей.

У большинства клетей изменение зазора между валками осуществляется перемещением верхнего валка. Нижний валок неподвижен для постоянства уровня прокатки.

В клетях с вертикальными валками раствор валков изменяется одновременным перемещением обоих валков для того, чтобы раскат оставался на оси прокатки.

По конструкции нажимные устройства подразделяются на:

1. С ручным приводом (старые мелкосортные и проволочные станы);

2. С электрическим приводом (современные сортовые клети);

3. С гидравлическим приводом.

4. С гидромеханическим приводом.

Слайд 65Нажимные устройства

По виду исполнительных механизмов нажимные устройства делятся на:

1. С нажимными

Благодаря неподвижности гайки при вращении нажимного винта он получает поступательное движение. Не самоотвинчивание под нагрузкой обеспечивается соответствующим выбором угла подъема винтовой линии резьбы.

2. С клиновым механизмом.

Клин может передвигаться винтовой парой или гидроцилиндром.

3. С гидроцилиндрами (для переустановки валков под нагрузкой).

В чистовых клетях для получения заданной геометрии металла корректировка обжатия осуществляется на ходу, поэтому нажимной механизм должен быть рассчитан на преодоление полного усилия, действующего на валки в процессе прокатки.

В черновых и промежуточных группах непрерывных сортовых станов положение валков при прокатке не изменяется; необходимое расстояние между ними, требуемое калибровкой валков, устанавливают заранее, при настройке стана.

Слайд 66Электромеханические нажимные устройства

Для увеличения производительности стана время,

Поэтому перемещение верхнего валка должно происходить с большой скоростью (например, на обжимных станах эта скорость доходит до 250 мм/с). Однако на некоторых станах, скорость перемещения верхнего валка ограничивается необходимой точностью установки валков в определенном положении; поэтому эта скорость должна быть очень небольшой. Кроме того, скорость перемещения нажимных винтов зависит также от длины пути, который должен пройти нажимной винт при установке валка.

На сортовых станах, где валки устанавливают только при настройке стана, скорость перемещения валков ограничивается требуемой точностью их настройки.

Слайд 67Электромеханические нажимные устройства

Значительная разница в скоростях электромеханических нажимных устройств приводит к

Различают быстроходные и тихоходные электромеханические нажимные устройства .

Быстроходные нажимные устройства применяются в клетях с большими перемещениями валков в паузах между проходами (обжимные станы), а тихоходные − там, где требуется высокая точность установки валков при небольшой скорости и, иногда, перемещение валков под нагрузкой (в проходе).

Слайд 68Быстроходные электромеханические нажимные устройства

Быстроходный механизм состоит из

Применение цилиндрических редукторов обусловлено тем, что для быстроходных нажимных устройств не требуется большое передаточное число редуктора. К тому же к.п.д. цилиндрических редукторов выше, чем у червячных и для своего изготовления они не требуют бронзы. Вертикальное расположение осей зубчатых колес у цилиндрических редукторов приводит к необходимости применять фланцевые электродвигатели.

Слайд 70

Тихоходные нажимные устройства состоят из тех же основных элементов, что и

Привод осуществляется двумя электродвигателями горизонтального исполнения 1. Механическая синхронизация нажимных винтов – посредством дистанционно управляемой электромагнитной муфты 2.

Благодаря последовательно соединенным червячным редукторам 3 и 4 общее передаточное число более 1000. Двигатели и остальные узлы НМ рассчитаны на преодоление полного усилия прокатки. Для повышения к.п.д. червячные редукторы делают с глобоидным зацеплением. В отличие от обычной червячной передачи с цилиндрическим червяком у глобоидного зацепления профиль червяка вогнутый и поэтому длина линии зацепления больше и грузоподъемность такого зацепления выше.

В современных конструкциях нажимных устройств применяют электрическую синхронизацию нажимных винтов.

Тихоходные электромеханические нажимные устройства

Механизмы рабочей клети

Механическое оборудование сортовых станов

Слайд 71 Быстродействие и точность гидравлических нажимных устройств значительно выше.

Состоят гидравлические нажимные устройства

Положение плунжеров 1 относительно цилиндров 2 контролируется датчиком хода 3. Датчик давления в гидроцилиндре может служить для измерения усилия прокатки. Рабочая жидкость (минеральное масло) подается в гидроцилиндры 2 по трубопроводу 5 через сервоклапан 6 насосом 7. Питание и сброс масла осуществляются посредством резервуара 9. Управление гидравлическим нажимным устройством производится микропроцессором 10.

Гидравлические нажимные устройства

Слайд 72 Работает гидравлическое нажимное устройство следующим образом. Во время паузы оператор устанавливает

При захвате металла нижние валки «проседают», т.к. модуль жесткости масла невелик. Это движение практически мгновенно компенсируется подачей масла через быстродействующий сервоклапан 6.

Гидравлические нажимные устройства

Слайд 73 Благодаря гидравлическому нажимному устройству появляется возможность компенсации эффекта «всплытия» шеек валков,

Однако главным достоинством гидравлических нажимных устройств является компенсация изменений упругой деформации рабочей клети от изменения усилия прокатки с целью получения профиля с высокой точностью.

Гидравлические нажимные устройства

Слайд 74Гидравлические нажимные устройства

При повышении усилия прокатки, например от пониженной температуры в

Сброс масла из гидроцилиндров происходит до тех пор, пока раствор валков не станет равным заданному. При уменьшении зазора между валками сервоклапан подкачивает масло в гидроцилиндры до восстановления исходной величины раствора валков. Гидравлические нажимные устройства применяют, когда нужно быстро и точно переместить валки на небольшое расстояние.

Слайд 75Уравновешивающие устройства Верхний узел валков необходимо поджимать к пятам нажимных винтов во

Слайд 76Пружинное уравновешивание.

Применяется, когда не требуется большой ход валков (до 50÷100 мм)

Усилие уравновешивания создается спиральными и реже, при очень малых перемещениях, – тарельчатыми пружинами.

Уравновешивающие устройства

Слайд 77Расположение пружин бывает в двух вариантах:

Выше подушек на поперечинах станин.

Создаваемое

Этот вариант применяется в тех случаях, когда габариты пружин настолько велики, что их невозможно разместить между подушками в проеме станин.

2. Между верхними и нижними подушками.

Этот вариант приемлем, когда уравновешиваемые массы невелики и поэтому невелики и габариты пружин.

Недостатки пружинного уравновешивания, помимо малой величины хода уравновешивания − небольшая величина создаваемого усилия и «проседание» валков с течением времени вследствие ползучести металла пружин.

Слайд 78

Применяется при любых перемещениях валков и нагрузках. Не обладает недостатками пружинного

Гидравлические уравновешивающие устройства состоят из исполнительных гидроцилиндров 1 ,

трубопровода 2 и гидроаккумулятора давления 3.

Гидравлическое уравновешивание

Слайд 79Гидравлическое уравновешивание

Гидроцилиндры относительно подушек могут располагаться в двух вариантах, аналогично пружинному

Компрессором в пневмогидроаккумулятор 3 подается сжатый воздух. При подъеме и опускании валка рабочая жидкость (преимущественно минеральное масло) перетекает под давлением через трубопровод 3 в гидроцилиндры 1 и обратно, создавая усилие уравновешивания на плунжерах гидроцилиндров.

Недостатком пневмогидроаккумуляторов является растворение воздуха в рабочей жидкости, что отрицательно сказывается на работе гидросистем. Поэтому применяются пневмогидроаккумуляторы с резиновыми мембранами, разделяющими воздух и масло.

Слайд 80

Валки нужно устанавливать в требуемое положение не только в вертикальной, но

У сортовых станов точная осевая регулировка валков с последующей их фиксацией необходима для образования калибров.

Известно довольно много разных конструкций для осевой установки и фиксации валков, но все они могут быть разделены на две группы:

1. С фиксацией с обеих сторон рабочей клети.

2. С фиксацией только с одной стороны.

Механизмы для осевой регулировки и фиксации валков

Слайд 81Механизмы для осевой регулировки и фиксации валков

Типичным представителем первой группы является

Для осевого перемещения валка нужно закручивать гайки на болтах с одной стороны и, одновременно, откручивать с другой. Это создает немалые неудобства при обслуживании. Кроме того, из-за фиксации подушек с двух сторон, для теплового удлинения валка требуются специальные способы установки подшипников.

Слайд 82

Механизм с двойной рычажной системой

При вращении гайки 1

Рабочий валок фиксируют установочным механизмом только с одной неприводной стороны, где имеется доступ к механизму.

Устройство для осевой регулировки валка спаренное: одно предназначено для смещения валка в одном направлении, например в сторону привода, другое — в обратном.

Механизмы для осевой регулировки и фиксации валков

Механизмы рабочей клети

Механическое оборудование сортовых станов

Слайд 83

Станины рабочей клети - самые ответственные детали прокатного стана. В

Станина предназначена для длительной эксплуатации, поэтому при конструировании и изготовлении станин особое внимание уделяется их прочности и жесткости.

Станины рабочих клетей

Слайд 84Станины рабочих клетей.

По конструкции станины делят на две группы: закрытого и

Станина закрытого типа представляет собой литую массивную жесткую раму; в середине ее сделано окно для установки в нем подушек валков, внизу станина имеет приливы (лапы). В приливах предусмотрены отверстия для болтов, которыми станину крепят к плитовинам.

Станины этого типа, как более прочные и жесткие, применяют в рабочих клетях обжимных станов и иногда заготовочных и сортовых станов.

Слайд 85Станины рабочих клетей.

Станина открытого типа состоит из двух частей: собственно станины

Эти станины характеризуются меньшей жесткостью по сравнению со станинами закрытого типа, однако они дешевле в изготовлении и позволяют осуществлять перевалку валков непосредственно краном (вверх) при снятой крышке. Станины этого типа применяли в клетях сортовых станов.

Слайд 86 Стремление достичь максимально возможной жесткости клети привело к созданию бесстанинных клетей.

Взаимное перемещение опор (подушек) верхних и нижних валков осуществляется с помощью двух пар приводных винтов 3, расположенных с противоположных сторон клети и вращающихся в верхней и нижней гайках.

Гайки 4,8, закрепленные соответственно в верхней и нижней опоре валков, имеют противоположное направление резьбы.

Синхронное вращение винтам передается от общего приводного вала 1 через червячные редукторы, расположенные в корпусе 2.

Бесстанинная клеть

Слайд 87Бесстанинная клеть

При вращении винтов опоры прокатных валков 5,7 сближаются или

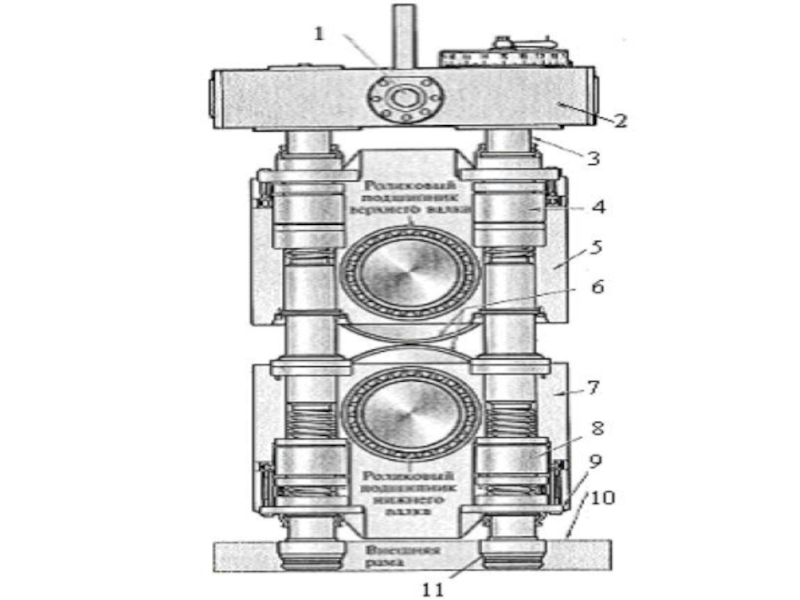

Нижняя подшипниковая опора 11 винта установлена во внешней раме 10. Внешняя рама воспринимает осевые нагрузки на болты и тем самым разгружает направляющие винтов. В данном случае приводной винт одновременно выполняет роль замыкающей колонны станины прокатной клети.

Слайд 89 Смена валков (перевалка) является операцией, необходимой для нормального ведения технологического процесса

Перевалки требуют определенного времени, что снижает производительность стана. Поэтому их стараются делать за минимальное время, используя специально для этого предназначенные устройства и механизмы.

Устройства для смены валков

Слайд 90Устройства для смены валков

Чтобы сократить длительность смены валков на сортовых станах,

В настоящее время перевалка как правило осуществляется специальными механизмами для смены узлов валков в сборе. Применяется этот способ для перевалок у крупных клетей, с валковыми комплектами большой массы. Обеспечивается замена всего комплекта валков, что сокращает длительность перевалки.

Слайд 91

Привалковая арматура используется для задачи металла в валки в требуемом положении

Проводки - устройства для направления сортового проката при входе и выходе из валков. Проводки со стороны входа металла в валки называются вводными, а со стороны выхода - выводными. Крепятся проводки на проводковых брусьях, которые фиксируются в вертикальных пазах станин. Крепление должно быть надежным во избежание срыва проводок и затягивания их в валки.

У крупных реверсивных станов вместо проводок устанавливаются станинные ролики или станинные рольганги.

Вводные проводки не должны соприкасаться с валками.

Привалковая арматура