- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему магистральный транспорт газа: Трубопроводы

Содержание

- 1. магистральный транспорт газа: Трубопроводы

- 2. В зависимости от функционального назначения трубопроводы подразделяют

- 3. Виды труб по материалу: Стальные трубы

- 4. Виды труб по материалу: Пластмассовые трубы

- 5. Классификация металлических труб по способу производства:Сварные стальные

- 6. Основные этапы производства трубЭлектросварные прямошовные: Разматывание и

- 7. Слайд 7

- 8. Электросварные прямошовные трубы

- 9. Основные этапы производства трубЭлектросварные спиральношовные:Процесс изготовления такой

- 10. Электросварные спиралешовные трубы

- 11. Основные этапы производства электросварных труб

- 12. Достоинства и недостатки сварных трубДостоинства: Меньшая масса

- 13. Основные этапы производства трубБесшовные горячедеформированные: Разогрев в

- 14. Методом горячей деформации могут производиться трубы с очень толстыми стенками

- 15. Основные этапы производства трубБесшовные холоднодеформированные: Отличия от

- 16. Слайд 16

- 17. Достоинства и недостатки прокатных трубДостоинства: Высокая прочность;Длительный срок службы.Недостатки:Значительный вес погонного метра.

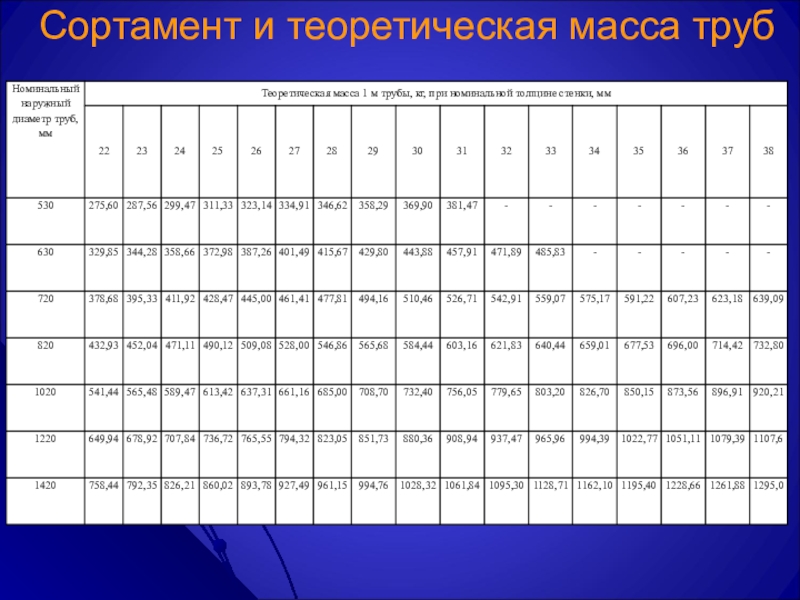

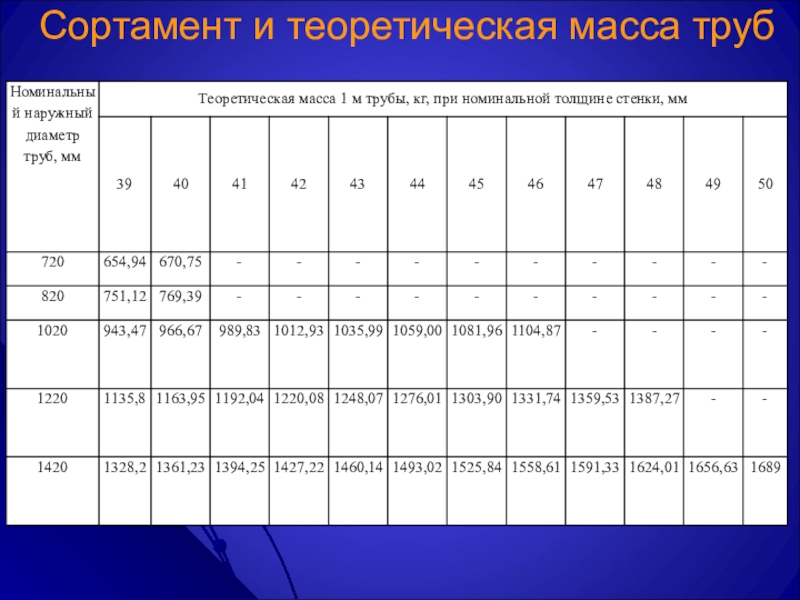

- 18. Сортамент и теоретическая масса труб

- 19. Сортамент и теоретическая масса труб

- 20. Сортамент и теоретическая масса труб

- 21. Сортамент и теоретическая масса труб

- 22. Сортамент и теоретическая масса труб

- 23. Маркировка сталей и их свойства Сталь

- 24. В зависимости от назначения:Конструкционные: изготовление

- 25. Качество:Обыкновенного качества: до 0.06% серы

- 26. Степень раскисления (удаления О2 из

- 27. Слайд 27

- 28. Слайд 28

- 29. Слайд 29

- 30. Слайд 30

- 31. Слайд 31

- 32. Влияние конкретных элементов на свойства стали:Хром (Х) —

- 33. Примеры расшифровки обозначения сталей:12ХНЗА: содержание углерода — 0,12%,

- 34. Класс прочности -установленное стандартом нормируемое значение физического или условного предела текучести стали.

- 35. Маркировка труб Для чего требуется маркировка:Это

- 36. Маркировка труб Методы маркировки:путем

- 37. Маркировка труб На наружной поверхности каждой

- 38. Маркировка труб На внутренней поверхности каждой

- 39. Маркировка труб

- 40. Маркировка труб На трубах диаметром 219

- 41. Маркировка труб

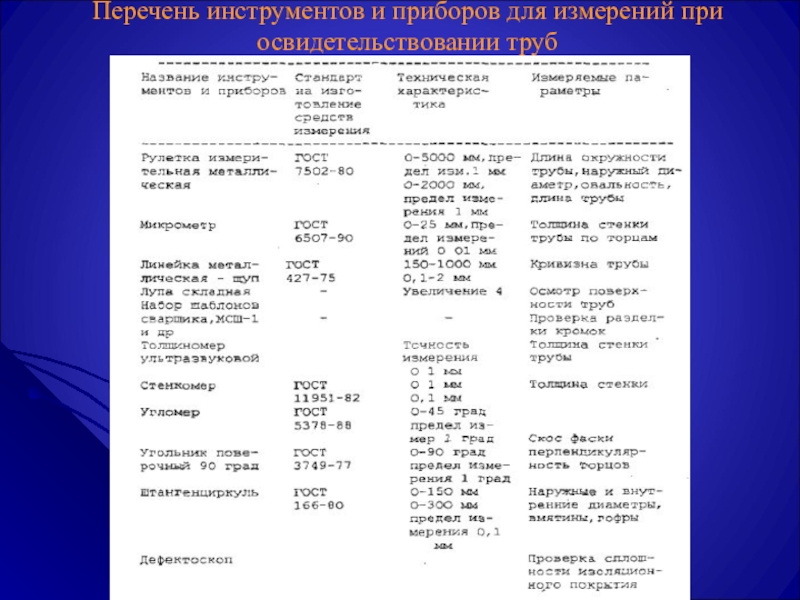

- 42. Перечень инструментов и приборов для измерений при освидетельствовании труб

- 43. Слайд 43

- 44. Транспортировка труб Виды транспорта:Железнодорожный – основной вид доставки труб от завода-изготовителя до прирельсового склада.

- 45. Слайд 45

- 46. Транспортировка труб Виды транспорта:Водный – отличается

- 47. Транспортировка труб Виды транспорта:Автомобильный - занимает

- 48. Перевозка труб большого диаметра автотранспортом

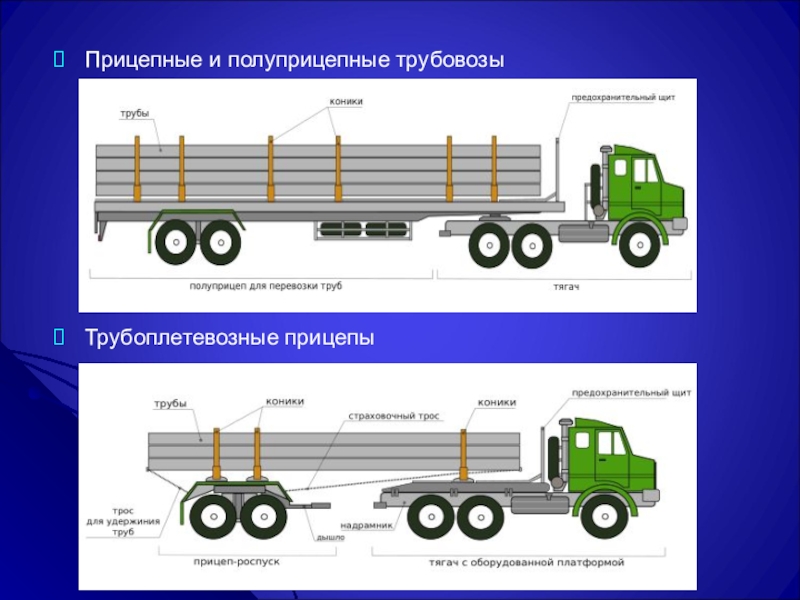

- 49. Прицепные и полуприцепные трубовозыТрубоплетевозные прицепы

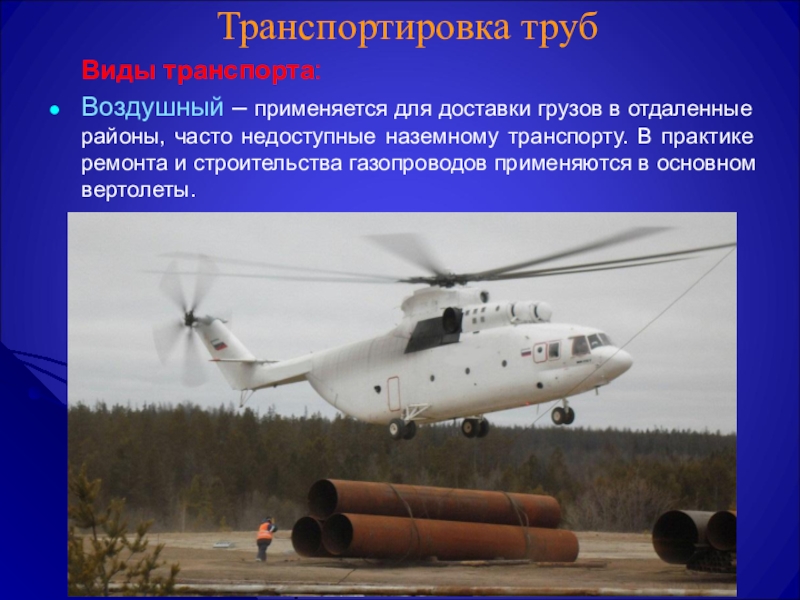

- 50. Транспортировка труб Виды транспорта:Воздушный – применяется

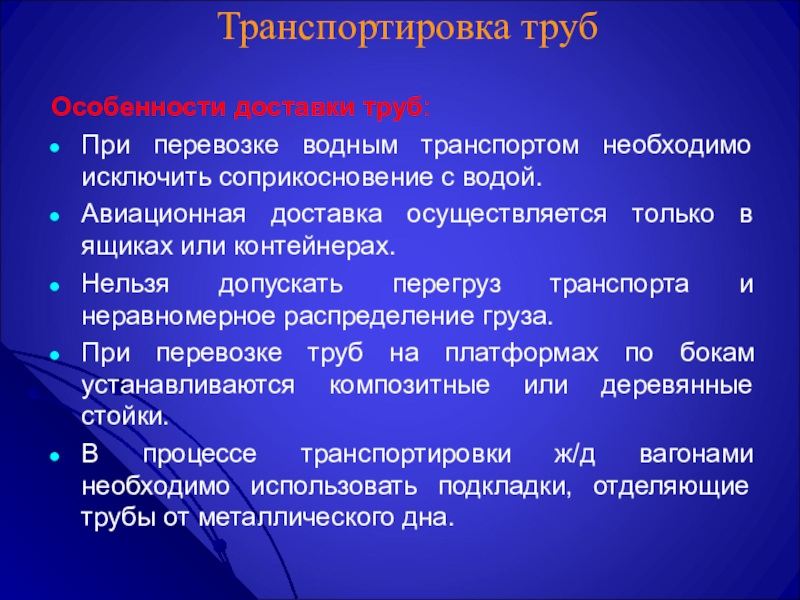

- 51. Транспортировка труб Особенности доставки труб:При перевозке

- 52. Аварийный запас трубНормы хранения: Для хранения должны

- 53. НОРМА АВАРИЙНОГО ЗАПАСА ТРУБ НА СКЛАДАХ ЛЭС

- 54. Порядок хранения аварийного запасаНа трубах (на внутренней

- 55. Порядок хранения аварийного запаса Пункты хранения должны

- 56. Порядок хранения аварийного запаса Аварийный запас устанавливается

- 57. Порядок хранения аварийного запаса Замену неиспользованного аварийного

В зависимости от функционального назначения трубопроводы подразделяют на:промысловые трубопроводы;магистральные трубопроводы;трубопроводы пара и горячей воды;технологические трубопроводы;трубопроводы газоснабжения (распределительные);трубопроводы водоснабжения и канализации.

Слайд 2В зависимости от функционального назначения трубопроводы подразделяют на:

промысловые трубопроводы;

магистральные трубопроводы;

трубопроводы пара

и горячей воды;

технологические трубопроводы;

трубопроводы газоснабжения (распределительные);

трубопроводы водоснабжения и канализации.

технологические трубопроводы;

трубопроводы газоснабжения (распределительные);

трубопроводы водоснабжения и канализации.

Слайд 3

Виды труб по материалу:

Стальные трубы

+: высокая прочность и

пластичность; небольшая масса, высокая стойкость к внутреннему давлению;

-: небольшой срок эксплуатации из-за коррозии, электропроводность, ограниченная гибкость;

Чугунные трубы

+: стойкость к коррозии, большой срок службы, стойкость к износу, прочность, огнеупорность, низкая стоимость;

-: большой вес, большой расход металла, хрупкость, сложность в изготовлении труб малых диаметров;

Асбестоцементные трубы

+: небольшой вес, низкая теплопроводность, стойкость к коррозии;

-: высокая хрупкость, подверженность верхнего слоя коррозии;

-: небольшой срок эксплуатации из-за коррозии, электропроводность, ограниченная гибкость;

Чугунные трубы

+: стойкость к коррозии, большой срок службы, стойкость к износу, прочность, огнеупорность, низкая стоимость;

-: большой вес, большой расход металла, хрупкость, сложность в изготовлении труб малых диаметров;

Асбестоцементные трубы

+: небольшой вес, низкая теплопроводность, стойкость к коррозии;

-: высокая хрупкость, подверженность верхнего слоя коррозии;

Слайд 4

Виды труб по материалу:

Пластмассовые трубы (полипропилен, поливинилхлорид, полиэтилен и пр.)

+: высокая стойкость к перепадам температур, к коррозии, низкая масса, высокая пропускная способность, несложная обработка;

-: низкая прочность;

Металлополимерные трубы

+: большая прочность, стойкость к коррозии, долговечность (до 50 лет), они химически нейтральны, легко гнутся и поддаются любой обработке, в них не скапливаются отложения);

-: возможность механических повреждений (прочность ниже чем у стали), низкая температурная стойкость, невысокий предел усталостной прочности, превышение допустимых радиусов изгиба и технологии монтажа может привести к «заламыванию» трубы.

-: низкая прочность;

Металлополимерные трубы

+: большая прочность, стойкость к коррозии, долговечность (до 50 лет), они химически нейтральны, легко гнутся и поддаются любой обработке, в них не скапливаются отложения);

-: возможность механических повреждений (прочность ниже чем у стали), низкая температурная стойкость, невысокий предел усталостной прочности, превышение допустимых радиусов изгиба и технологии монтажа может привести к «заламыванию» трубы.

Слайд 5Классификация металлических труб по способу производства:

Сварные стальные трубы — изготавливаются из

стальных листов, которые сгибают и сваривают спиральным или продольным швом (одношовные, двухшовные).

Бесшовные трубы – изготавливаются с помощью прессования или ковки цельной сплошной заготовки (горячедеформированные, холоднокатаные).

Литые стальные трубы – их производством занимаются специализированные труболитейные заводы.

Бесшовные трубы – изготавливаются с помощью прессования или ковки цельной сплошной заготовки (горячедеформированные, холоднокатаные).

Литые стальные трубы – их производством занимаются специализированные труболитейные заводы.

Слайд 6Основные этапы производства труб

Электросварные прямошовные:

Разматывание и резка на полосы стального

листа;

Сварка полос в ленту;

Формирование круглой в сечении заготовки с открытым швом;

Проварка шва;

Калибровка круглой трубы в вальцах;

Неразрушающий контроль шва вихревыми токами или ультразвуком;

Резка трубы на отрезки необходимой длины;

Складирование.

Сварка полос в ленту;

Формирование круглой в сечении заготовки с открытым швом;

Проварка шва;

Калибровка круглой трубы в вальцах;

Неразрушающий контроль шва вихревыми токами или ультразвуком;

Резка трубы на отрезки необходимой длины;

Складирование.

Слайд 9Основные этапы производства труб

Электросварные спиральношовные:

Процесс изготовления такой же как у прямошовных;

Лента

заготовки сворачивается вальцами не в трубку, а в спираль;

Спиральный шов обеспечивает трубе большую прочность на разрыв.

Спиральный шов обеспечивает трубе большую прочность на разрыв.

Слайд 12Достоинства и недостатки сварных труб

Достоинства:

Меньшая масса и больший внутренний объем

(по сравнению с прокатными трубами);

Меньшее количество техники и человеческих ресурсов в процессе перевозки и монтажа;

Стенки трубы имеют меньшие отклонения по толщине;

Более обширный сортамент.

Недостатки:

Меньшая прочность;

Более высокий коэффициент шероховатости.

Меньшее количество техники и человеческих ресурсов в процессе перевозки и монтажа;

Стенки трубы имеют меньшие отклонения по толщине;

Более обширный сортамент.

Недостатки:

Меньшая прочность;

Более высокий коэффициент шероховатости.

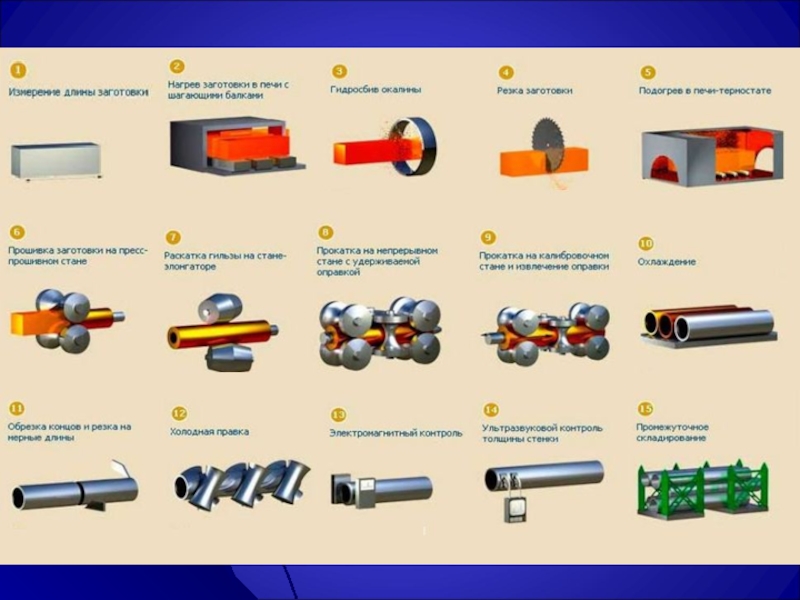

Слайд 13Основные этапы производства труб

Бесшовные горячедеформированные:

Разогрев в печи монолитной цилиндрической заготовки;

Превращение

заготовки в гильзу (полый цилиндр) на прошивном прессе;

Горячая гильза проходит несколько вальцов, вытягиваясь (отсюда термин «цельнотянутые трубы») и приобретая нужные диаметр и толщину стенок;

Затем готовая круглая стальная труба остужается, режется по длине и отправляется на склад готовой продукции.

Горячая гильза проходит несколько вальцов, вытягиваясь (отсюда термин «цельнотянутые трубы») и приобретая нужные диаметр и толщину стенок;

Затем готовая круглая стальная труба остужается, режется по длине и отправляется на склад готовой продукции.

Слайд 15Основные этапы производства труб

Бесшовные холоднодеформированные:

Отличия от горячедеформированных

После прошивного стана гильза

охлаждается и все последующие операции проходит в холодном виде;

По окончании формирования трубы она обязательно отжигается — нагревается до температуры рекристаллизации стали и охлаждается. Это делает сталь более вязкой; кроме того, металл покидают неизбежные при холодной деформации внутренние напряжения.

По окончании формирования трубы она обязательно отжигается — нагревается до температуры рекристаллизации стали и охлаждается. Это делает сталь более вязкой; кроме того, металл покидают неизбежные при холодной деформации внутренние напряжения.

Слайд 17Достоинства и недостатки прокатных труб

Достоинства:

Высокая прочность;

Длительный срок службы.

Недостатки:

Значительный вес погонного

метра.

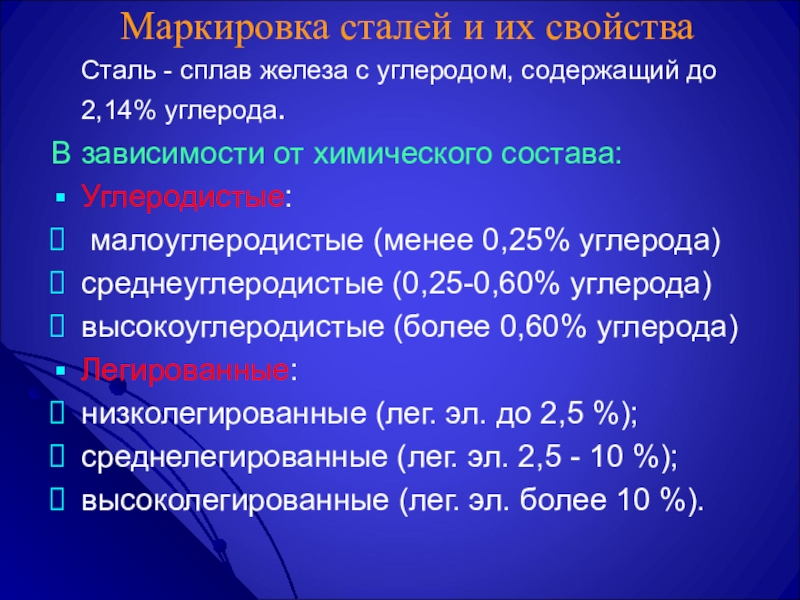

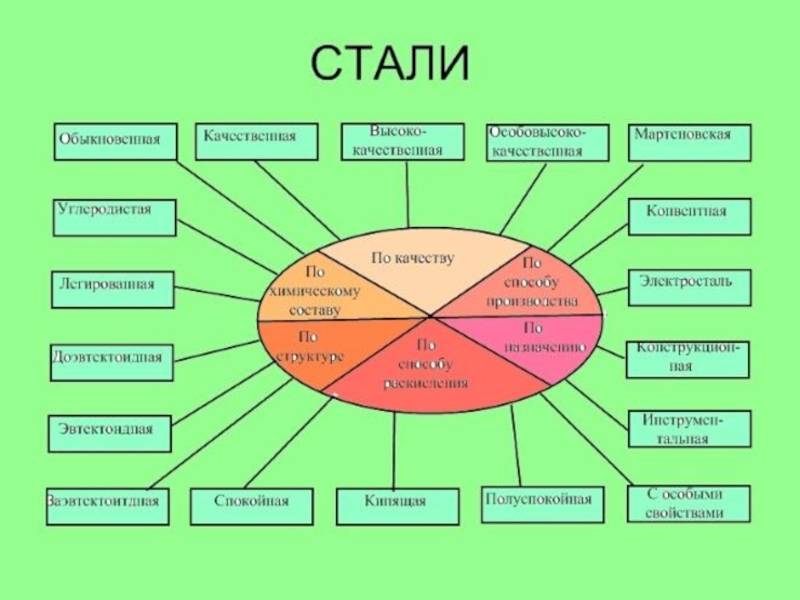

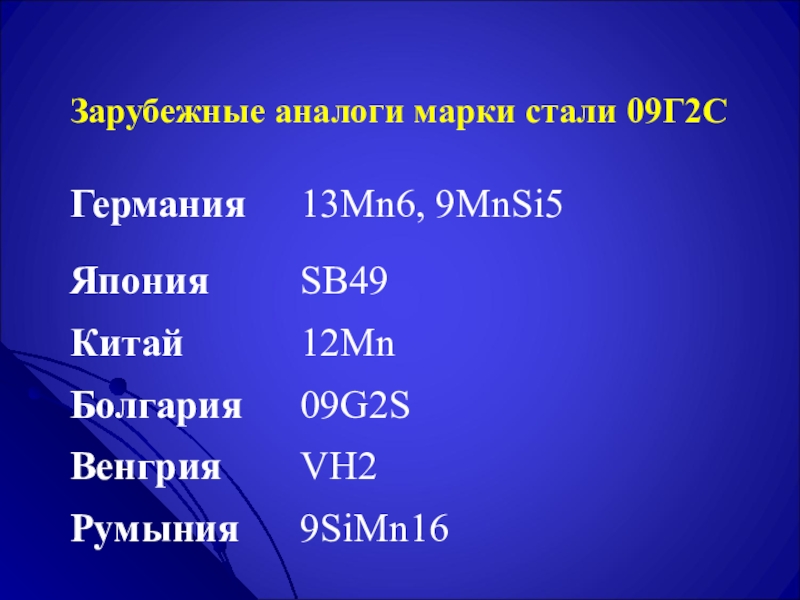

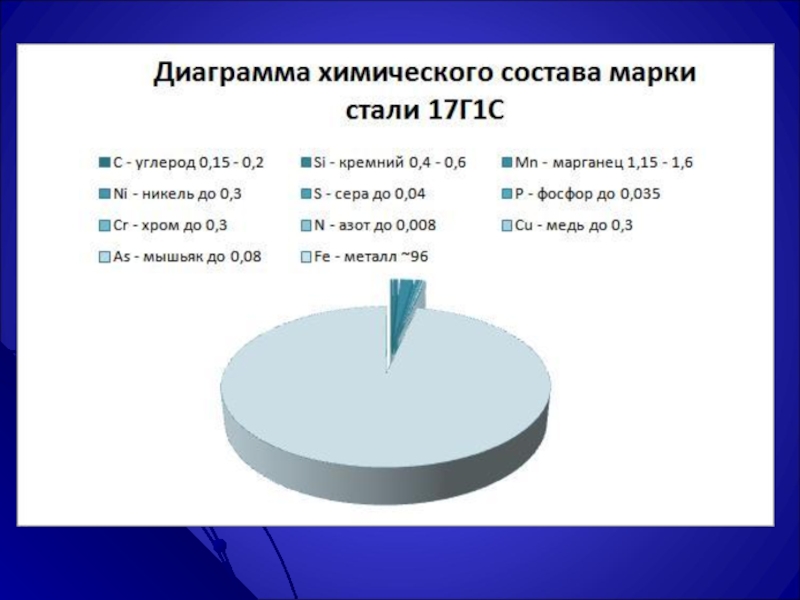

Слайд 23Маркировка сталей и их свойства

Сталь - сплав железа с

углеродом, содержащий до 2,14% углерода.

В зависимости от химического состава:

Углеродистые:

малоуглеродистые (менее 0,25% углерода)

среднеуглеродистые (0,25-0,60% углерода)

высокоуглеродистые (более 0,60% углерода)

Легированные:

низколегированные (лег. эл. до 2,5 %);

среднелегированные (лег. эл. 2,5 - 10 %);

высоколегированные (лег. эл. более 10 %).

В зависимости от химического состава:

Углеродистые:

малоуглеродистые (менее 0,25% углерода)

среднеуглеродистые (0,25-0,60% углерода)

высокоуглеродистые (более 0,60% углерода)

Легированные:

низколегированные (лег. эл. до 2,5 %);

среднелегированные (лег. эл. 2,5 - 10 %);

высоколегированные (лег. эл. более 10 %).

Слайд 24 В зависимости от назначения:

Конструкционные: изготовление строительных и машиностроительных изделий

Инструментальные:

изготовление режущего инструмента, содержит более 0,65% углерода

С особыми физическими свойствами: с определенными магнитными характеристиками или малым коэфф. линейного расширения: электротехническая сталь;

С особыми химическими свойствами: нержавеющие, жаростойкие, жаропрочные стали.

С особыми физическими свойствами: с определенными магнитными характеристиками или малым коэфф. линейного расширения: электротехническая сталь;

С особыми химическими свойствами: нержавеющие, жаростойкие, жаропрочные стали.

Слайд 25 Качество:

Обыкновенного качества: до 0.06% серы и до 0,07% фосфора;

Качественные: до 0,035% серы и фосфора;

Высококачественные: до 0.025% серы и фосфора;

Особовысококачественные: до 0,025% фосфора и до 0,015% серы, жаростойкие, жаропрочные стали.

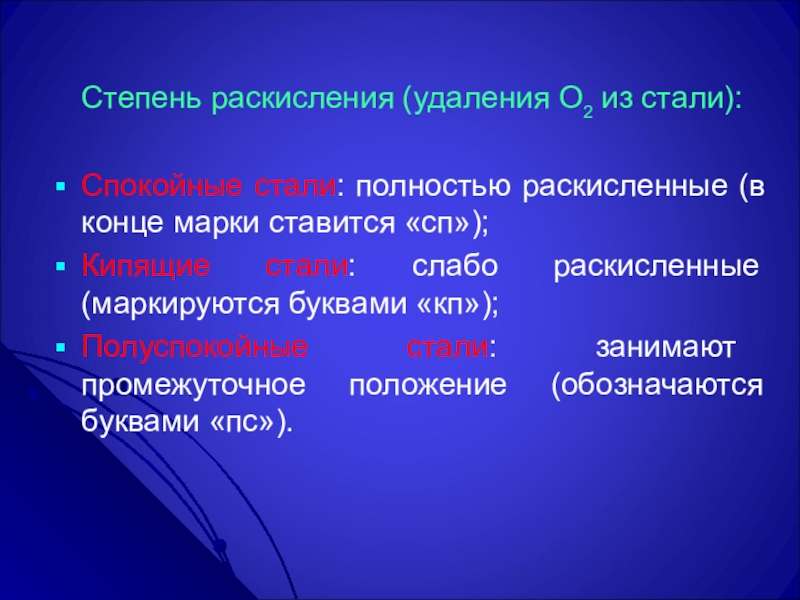

Слайд 26 Степень раскисления (удаления О2 из стали):

Спокойные стали: полностью раскисленные

(в конце марки ставится «сп»);

Кипящие стали: слабо раскисленные (маркируются буквами «кп»);

Полуспокойные стали: занимают промежуточное положение (обозначаются буквами «пс»).

Кипящие стали: слабо раскисленные (маркируются буквами «кп»);

Полуспокойные стали: занимают промежуточное положение (обозначаются буквами «пс»).

Слайд 32

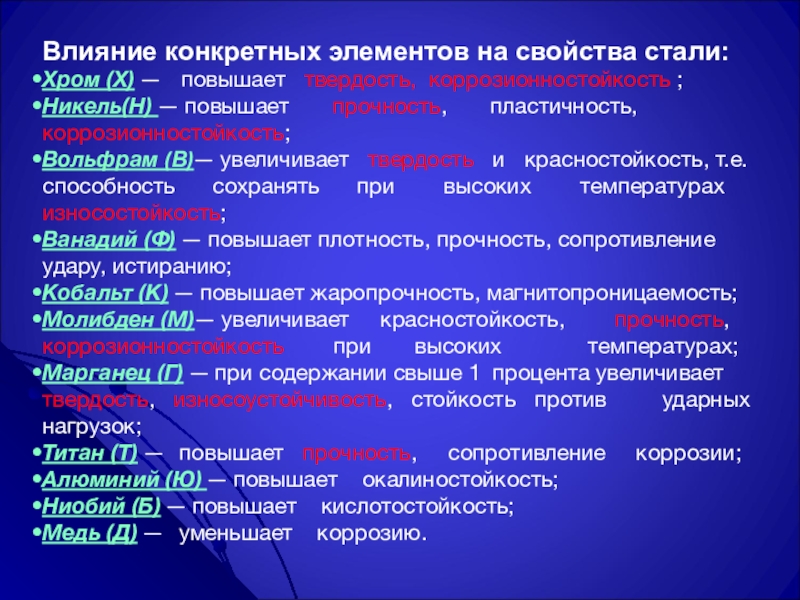

Влияние конкретных элементов на свойства стали:

Хром (Х) — повышает твердость, коррозионностойкость

;

Никель(Н) — повышает прочность, пластичность, коррозионностойкость;

Вольфрам (В)— увеличивает твердость и красностойкость, т.е. способность сохранять при высоких температурах износостойкость;

Ванадий (Ф) — повышает плотность, прочность, сопротивление удару, истиранию;

Кобальт (К) — повышает жаропрочность, магнитопроницаемость;

Молибден (М)— увеличивает красностойкость, прочность, коррозионностойкость при высоких температурах;

Марганец (Г) — при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок;

Титан (Т) — повышает прочность, сопротивление коррозии;

Алюминий (Ю) — повышает окалиностойкость;

Ниобий (Б) — повышает кислотостойкость;

Медь (Д) — уменьшает коррозию.

Никель(Н) — повышает прочность, пластичность, коррозионностойкость;

Вольфрам (В)— увеличивает твердость и красностойкость, т.е. способность сохранять при высоких температурах износостойкость;

Ванадий (Ф) — повышает плотность, прочность, сопротивление удару, истиранию;

Кобальт (К) — повышает жаропрочность, магнитопроницаемость;

Молибден (М)— увеличивает красностойкость, прочность, коррозионностойкость при высоких температурах;

Марганец (Г) — при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок;

Титан (Т) — повышает прочность, сопротивление коррозии;

Алюминий (Ю) — повышает окалиностойкость;

Ниобий (Б) — повышает кислотостойкость;

Медь (Д) — уменьшает коррозию.

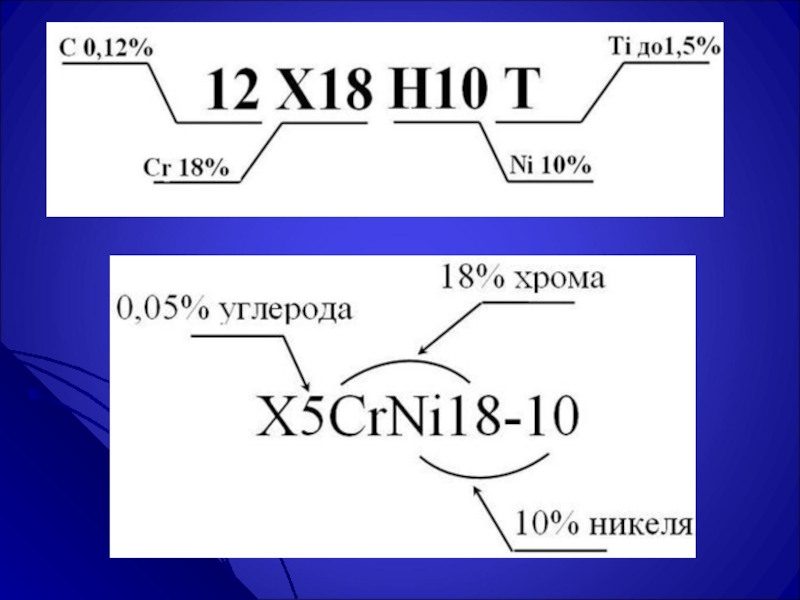

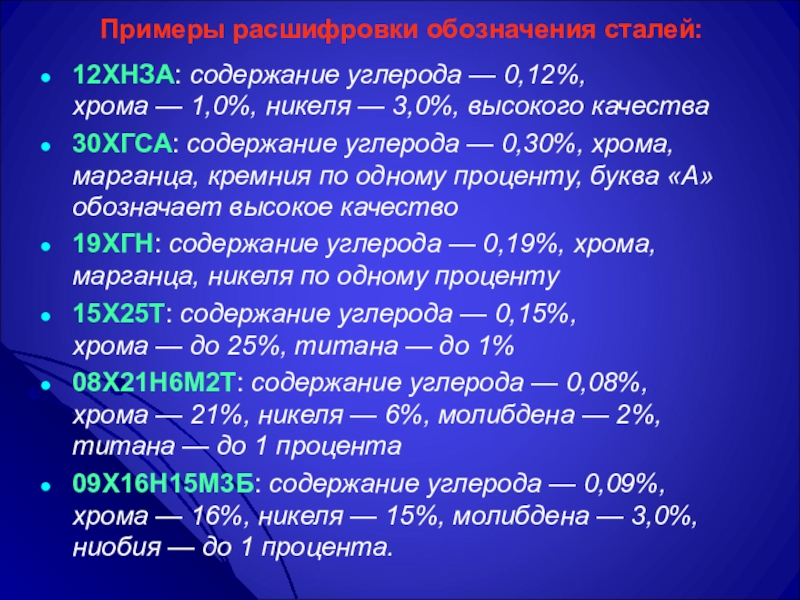

Слайд 33Примеры расшифровки обозначения сталей:

12ХНЗА: содержание углерода — 0,12%,

хрома — 1,0%, никеля — 3,0%, высокого качества

30ХГСА: содержание углерода — 0,30%, хрома, марганца, кремния по одному проценту, буква «А» обозначает высокое качество

19ХГН: cодержание углерода — 0,19%, хрома, марганца, никеля по одному проценту

15Х25Т: содержание углерода — 0,15%, хрома — до 25%, титана — до 1%

08Х21Н6М2Т: содержание углерода — 0,08%, хрома — 21%, никеля — 6%, молибдена — 2%, титана — до 1 процента

09Х16Н15М3Б: содержание углерода — 0,09%, хрома — 16%, никеля — 15%, молибдена — 3,0%, ниобия — до 1 процента.

30ХГСА: содержание углерода — 0,30%, хрома, марганца, кремния по одному проценту, буква «А» обозначает высокое качество

19ХГН: cодержание углерода — 0,19%, хрома, марганца, никеля по одному проценту

15Х25Т: содержание углерода — 0,15%, хрома — до 25%, титана — до 1%

08Х21Н6М2Т: содержание углерода — 0,08%, хрома — 21%, никеля — 6%, молибдена — 2%, титана — до 1 процента

09Х16Н15М3Б: содержание углерода — 0,09%, хрома — 16%, никеля — 15%, молибдена — 3,0%, ниобия — до 1 процента.

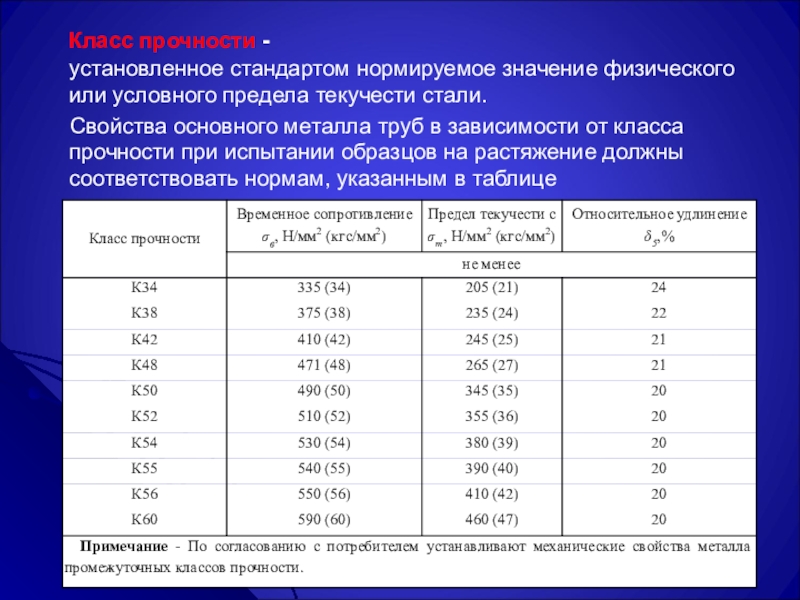

Слайд 34 Класс прочности -установленное стандартом нормируемое значение физического или условного предела текучести стали.

Свойства основного металла

труб в зависимости от класса прочности при испытании образцов на растяжение должны соответствовать нормам, указанным в таблице

Слайд 35Маркировка труб

Для чего требуется маркировка:

Это позволяет избежать грубейших нарушений

при производстве, особенно во время учета металлопродукции, на этапе продвижения от заводского конвейера до конечного пункта поставки товара.

Помогает быстро и оперативно отслеживать передвижение товара с конвейера до склада.

Мобильно оформить продажу металлопроката.

Помогает избежать путаницы и неразберихи при транспортировке, хранении.

Помогает быстро и оперативно отслеживать передвижение товара с конвейера до склада.

Мобильно оформить продажу металлопроката.

Помогает избежать путаницы и неразберихи при транспортировке, хранении.

Слайд 36Маркировка труб

Методы маркировки:

путем клеймения;

нанесение стойкой несмывающейся краски;

путем

применения электрического карандаша;

методом электрографа.

Выбор способа нанесения маркировки напрямую зависит от толщины стенок металла и его диаметра.

методом электрографа.

Выбор способа нанесения маркировки напрямую зависит от толщины стенок металла и его диаметра.

Слайд 37Маркировка труб

На наружной поверхности каждой трубы на расстоянии не

более 500 мм и не менее 20 мм от торца должна быть нанесена маркировка несмываемой краской или клеймами согласно ГОСТ 10692, содержащая:

товарный знак или наименование предприятия-изготовителя труб;

марку стали или условное обозначение;

номер трубы, клеймо ОТК;

год изготовления.

При механизированном методе маркировку располагают вдоль трубы на расстоянии не более 1500 мм от торца.

Участок клеймения отмечают черной или светлой краской.

товарный знак или наименование предприятия-изготовителя труб;

марку стали или условное обозначение;

номер трубы, клеймо ОТК;

год изготовления.

При механизированном методе маркировку располагают вдоль трубы на расстоянии не более 1500 мм от торца.

Участок клеймения отмечают черной или светлой краской.

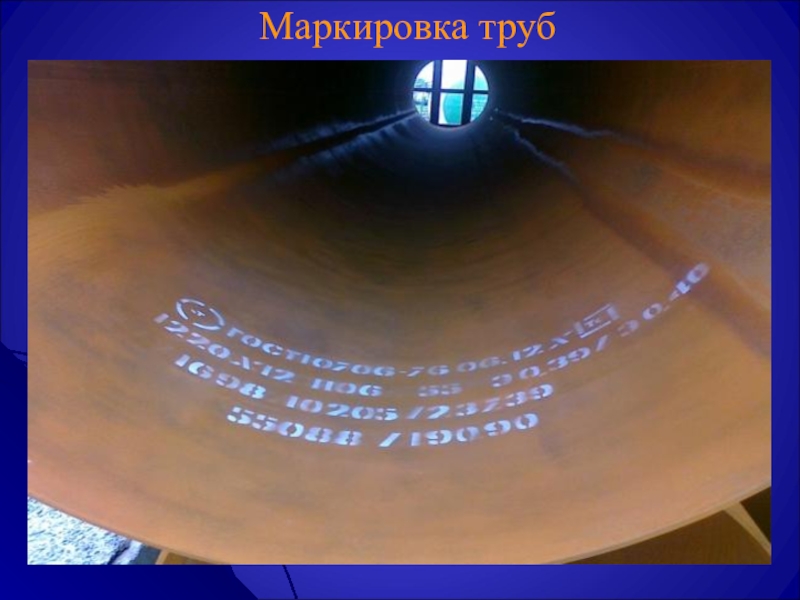

Слайд 38Маркировка труб

На внутренней поверхности каждой трубы диаметром 530 мм

и более на расстоянии до 500 мм от торца несмываемой краской четко наносят:

марку стали или условное обозначение;

класс прочности;

наименование или товарный знак предприятия-изготовителя труб;

номер партии;

номер трубы;

номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы;

углеродный эквивалент каждой плавки по документу о качестве исходного проката.

марку стали или условное обозначение;

класс прочности;

наименование или товарный знак предприятия-изготовителя труб;

номер партии;

номер трубы;

номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы;

углеродный эквивалент каждой плавки по документу о качестве исходного проката.

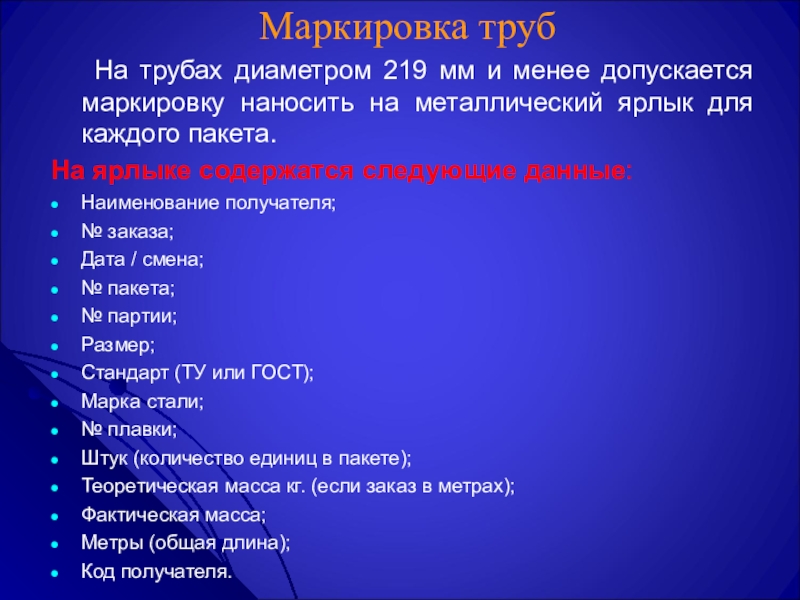

Слайд 40Маркировка труб

На трубах диаметром 219 мм и менее допускается

маркировку наносить на металлический ярлык для каждого пакета.

На ярлыке содержатся следующие данные:

Наименование получателя;

№ заказа;

Дата / смена;

№ пакета;

№ партии;

Размер;

Стандарт (ТУ или ГОСТ);

Марка стали;

№ плавки;

Штук (количество единиц в пакете);

Теоретическая масса кг. (если заказ в метрах);

Фактическая масса;

Метры (общая длина);

Код получателя.

На ярлыке содержатся следующие данные:

Наименование получателя;

№ заказа;

Дата / смена;

№ пакета;

№ партии;

Размер;

Стандарт (ТУ или ГОСТ);

Марка стали;

№ плавки;

Штук (количество единиц в пакете);

Теоретическая масса кг. (если заказ в метрах);

Фактическая масса;

Метры (общая длина);

Код получателя.

Слайд 44Транспортировка труб

Виды транспорта:

Железнодорожный – основной вид доставки труб от

завода-изготовителя до прирельсового склада.

Слайд 46Транспортировка труб

Виды транспорта:

Водный – отличается относительно низкой стоимостью перевозок.

Несмотря на небольшие сроки навигации и относительно малую скорость доставки груза водный транспорт имеет большое значение в северных районах из-за отсутствия развитой дорожной сети.

Слайд 47Транспортировка труб

Виды транспорта:

Автомобильный - занимает значительное место в перевозке

труб и секций – его преимущества это большая мобильность, маневренность и возможность доставки груза непосредственно к объектам строительства.

Слайд 48 Перевозка труб большого диаметра автотранспортом осуществляется поштучно. Для перемещения

используется специальный тягач и низкорамные платформы для перевозки негабаритных грузов:

Специализированный автотранспорт для транспортировки труб, кузов которого вместе с фиксирующими элементами выполнен в виде единой неделимой транспортной единицы

Специализированный автотранспорт для транспортировки труб, кузов которого вместе с фиксирующими элементами выполнен в виде единой неделимой транспортной единицы

Слайд 50Транспортировка труб

Виды транспорта:

Воздушный – применяется для доставки грузов в

отдаленные районы, часто недоступные наземному транспорту. В практике ремонта и строительства газопроводов применяются в основном вертолеты.

Слайд 51Транспортировка труб

Особенности доставки труб:

При перевозке водным транспортом необходимо исключить

соприкосновение с водой.

Авиационная доставка осуществляется только в ящиках или контейнерах.

Нельзя допускать перегруз транспорта и неравномерное распределение груза.

При перевозке труб на платформах по бокам устанавливаются композитные или деревянные стойки.

В процессе транспортировки ж/д вагонами необходимо использовать подкладки, отделяющие трубы от металлического дна.

Авиационная доставка осуществляется только в ящиках или контейнерах.

Нельзя допускать перегруз транспорта и неравномерное распределение груза.

При перевозке труб на платформах по бокам устанавливаются композитные или деревянные стойки.

В процессе транспортировки ж/д вагонами необходимо использовать подкладки, отделяющие трубы от металлического дна.

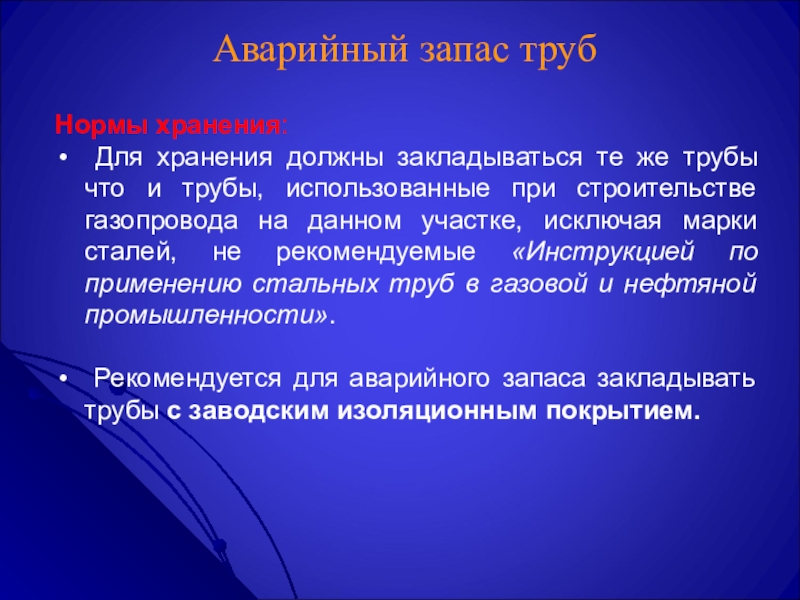

Слайд 52Аварийный запас труб

Нормы хранения:

Для хранения должны закладываться те же трубы

что и трубы, использованные при строительстве газопровода на данном участке, исключая марки сталей, не рекомендуемые «Инструкцией по применению стальных труб в газовой и нефтяной промышленности».

Рекомендуется для аварийного запаса закладывать трубы с заводским изоляционным покрытием.

Рекомендуется для аварийного запаса закладывать трубы с заводским изоляционным покрытием.

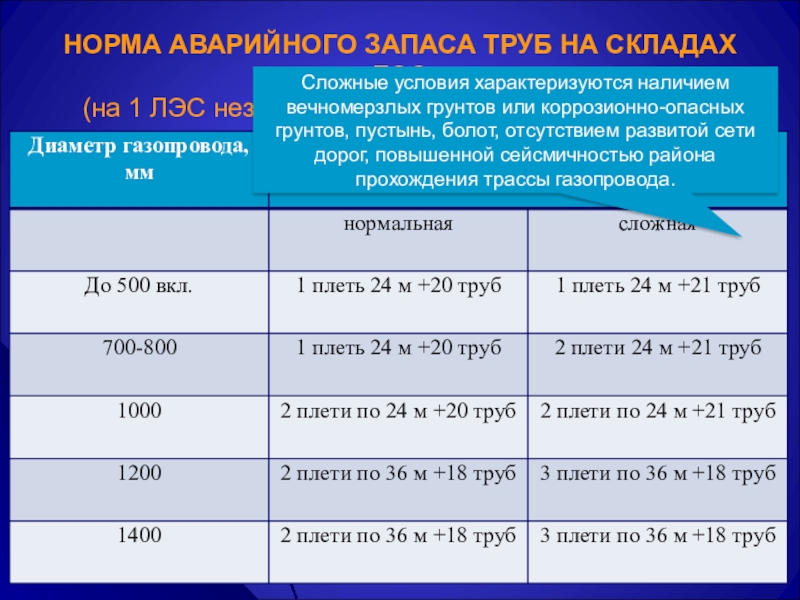

Слайд 53НОРМА АВАРИЙНОГО ЗАПАСА ТРУБ НА СКЛАДАХ ЛЭС (на 1 ЛЭС независимо

от числа ниток газопровода)

Сложные условия характеризуются наличием вечномерзлых грунтов или коррозионно-опасных грунтов, пустынь, болот, отсутствием развитой сети дорог, повышенной сейсмичностью района прохождения трассы газопровода.

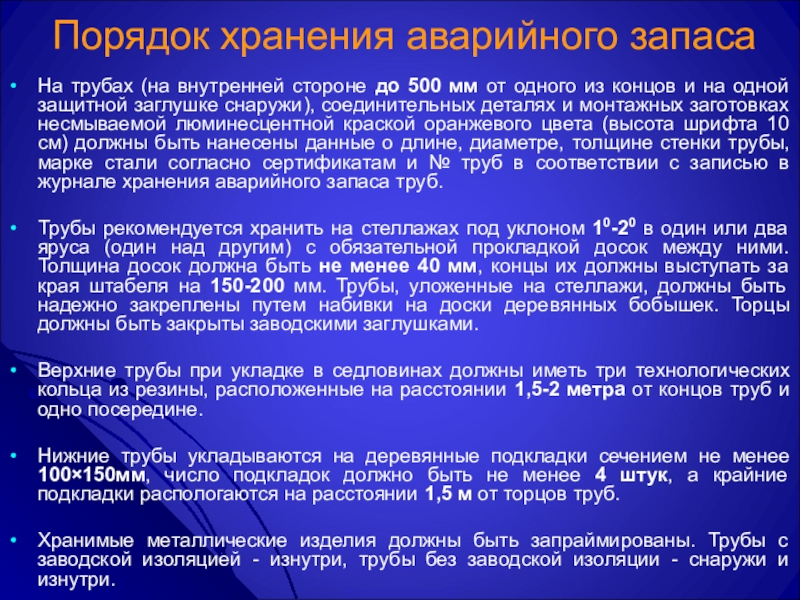

Слайд 54Порядок хранения аварийного запаса

На трубах (на внутренней стороне до 500 мм

от одного из концов и на одной защитной заглушке снаружи), соединительных деталях и монтажных заготовках несмываемой люминесцентной краской оранжевого цвета (высота шрифта 10 см) должны быть нанесены данные о длине, диаметре, толщине стенки трубы, марке стали согласно сертификатам и № труб в соответствии с записью в журнале хранения аварийного запаса труб.

Трубы рекомендуется хранить на стеллажах под уклоном 10-20 в один или два яруса (один над другим) с обязательной прокладкой досок между ними. Толщина досок должна быть не менее 40 мм, концы их должны выступать за края штабеля на 150-200 мм. Трубы, уложенные на стеллажи, должны быть надежно закреплены путем набивки на доски деревянных бобышек. Торцы должны быть закрыты заводскими заглушками.

Верхние трубы при укладке в седловинах должны иметь три технологических кольца из резины, расположенные на расстоянии 1,5-2 метра от концов труб и одно посередине.

Нижние трубы укладываются на деревянные подкладки сечением не менее 100×150мм, число подкладок должно быть не менее 4 штук, а крайние подкладки распологаются на расстоянии 1,5 м от торцов труб.

Хранимые металлические изделия должны быть запраймированы. Трубы с заводской изоляцией - изнутри, трубы без заводской изоляции - снаружи и изнутри.

Трубы рекомендуется хранить на стеллажах под уклоном 10-20 в один или два яруса (один над другим) с обязательной прокладкой досок между ними. Толщина досок должна быть не менее 40 мм, концы их должны выступать за края штабеля на 150-200 мм. Трубы, уложенные на стеллажи, должны быть надежно закреплены путем набивки на доски деревянных бобышек. Торцы должны быть закрыты заводскими заглушками.

Верхние трубы при укладке в седловинах должны иметь три технологических кольца из резины, расположенные на расстоянии 1,5-2 метра от концов труб и одно посередине.

Нижние трубы укладываются на деревянные подкладки сечением не менее 100×150мм, число подкладок должно быть не менее 4 штук, а крайние подкладки распологаются на расстоянии 1,5 м от торцов труб.

Хранимые металлические изделия должны быть запраймированы. Трубы с заводской изоляцией - изнутри, трубы без заводской изоляции - снаружи и изнутри.

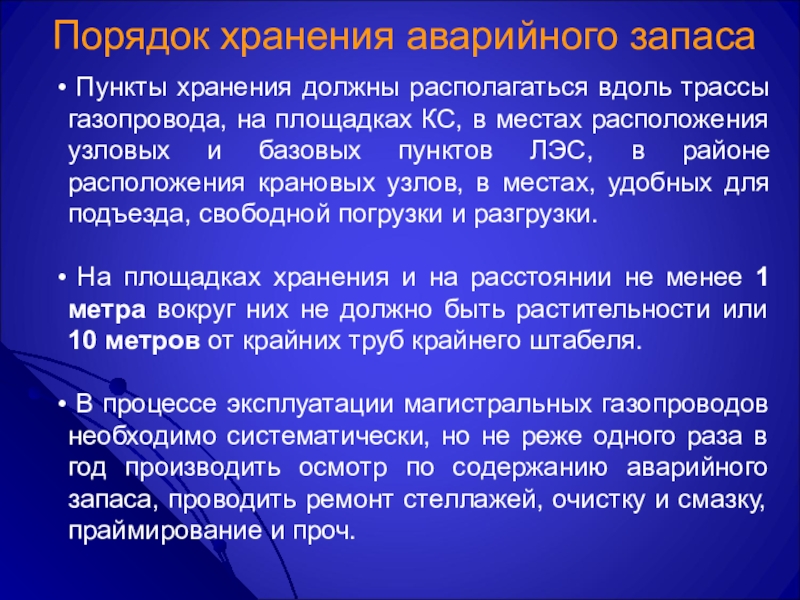

Слайд 55Порядок хранения аварийного запаса

Пункты хранения должны располагаться вдоль трассы газопровода,

на площадках КС, в местах расположения узловых и базовых пунктов ЛЭС, в районе расположения крановых узлов, в местах, удобных для подъезда, свободной погрузки и разгрузки.

На площадках хранения и на расстоянии не менее 1 метра вокруг них не должно быть растительности или 10 метров от крайних труб крайнего штабеля.

В процессе эксплуатации магистральных газопроводов необходимо систематически, но не реже одного раза в год производить осмотр по содержанию аварийного запаса, проводить ремонт стеллажей, очистку и смазку, праймирование и проч.

На площадках хранения и на расстоянии не менее 1 метра вокруг них не должно быть растительности или 10 метров от крайних труб крайнего штабеля.

В процессе эксплуатации магистральных газопроводов необходимо систематически, но не реже одного раза в год производить осмотр по содержанию аварийного запаса, проводить ремонт стеллажей, очистку и смазку, праймирование и проч.

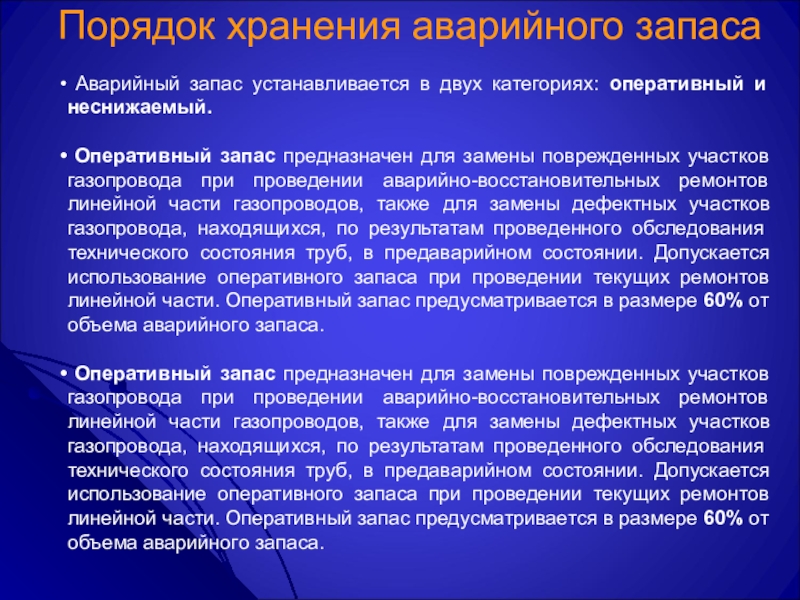

Слайд 56Порядок хранения аварийного запаса

Аварийный запас устанавливается в двух категориях: оперативный

и неснижаемый.

Оперативный запас предназначен для замены поврежденных участков газопровода при проведении аварийно-восстановительных ремонтов линейной части газопроводов, также для замены дефектных участков газопровода, находящихся, по результатам проведенного обследования технического состояния труб, в предаварийном состоянии. Допускается использование оперативного запаса при проведении текущих ремонтов линейной части. Оперативный запас предусматривается в размере 60% от объема аварийного запаса.

Оперативный запас предназначен для замены поврежденных участков газопровода при проведении аварийно-восстановительных ремонтов линейной части газопроводов, также для замены дефектных участков газопровода, находящихся, по результатам проведенного обследования технического состояния труб, в предаварийном состоянии. Допускается использование оперативного запаса при проведении текущих ремонтов линейной части. Оперативный запас предусматривается в размере 60% от объема аварийного запаса.

Оперативный запас предназначен для замены поврежденных участков газопровода при проведении аварийно-восстановительных ремонтов линейной части газопроводов, также для замены дефектных участков газопровода, находящихся, по результатам проведенного обследования технического состояния труб, в предаварийном состоянии. Допускается использование оперативного запаса при проведении текущих ремонтов линейной части. Оперативный запас предусматривается в размере 60% от объема аварийного запаса.

Оперативный запас предназначен для замены поврежденных участков газопровода при проведении аварийно-восстановительных ремонтов линейной части газопроводов, также для замены дефектных участков газопровода, находящихся, по результатам проведенного обследования технического состояния труб, в предаварийном состоянии. Допускается использование оперативного запаса при проведении текущих ремонтов линейной части. Оперативный запас предусматривается в размере 60% от объема аварийного запаса.

Слайд 57Порядок хранения аварийного запаса

Замену неиспользованного аварийного запаса изоляционных материалов необходимо

производить по истечении 75% времени их допустимого хранения.

Контакт между трубами по линии сварных швов не допускается. В указанных местах необходимо подкладывать резину.

Свес труб верхнего ряда относительно нижнего не должен быть больше 0,3м

Контакт между трубами по линии сварных швов не допускается. В указанных местах необходимо подкладывать резину.

Свес труб верхнего ряда относительно нижнего не должен быть больше 0,3м