- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Современное состояние и перспективы развития процессов коксования

Содержание

- 1. Современное состояние и перспективы развития процессов коксования

- 2. Процесс замедленного коксования нефтяных остатков – один из самых динамично развивающихся в мировой нефтепереработке.

- 3. ВЫРАБОТКА КОКСА НЕФТЕПЕРЕ РЕРАБАТЫВАЮЩИМИ ОТРАСЛЯМИ РАЗЛИЧНЫХ

- 4. ПРОЦЕСС КОКСОВАНИЯ КАК ИСТОЧНИК ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВПопулярность

- 5. При использовании нефтяного кокса в качестве энергетического

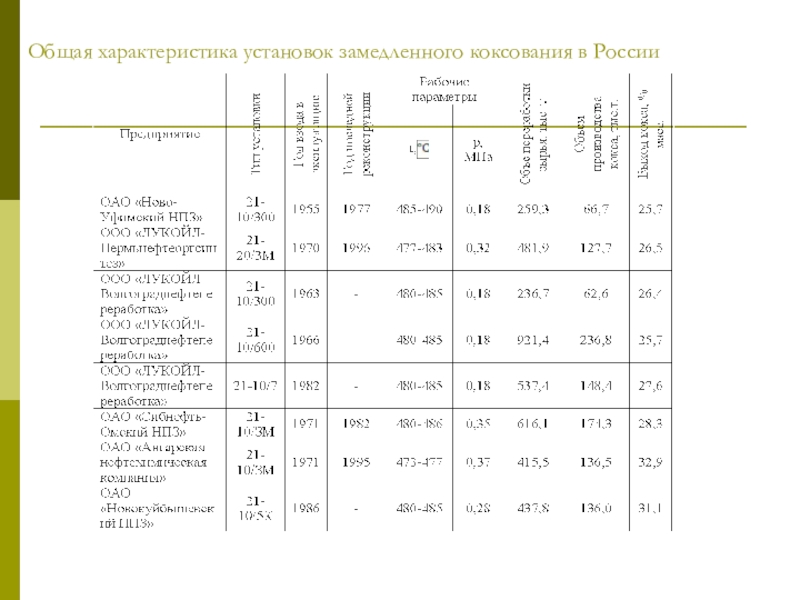

- 6. Общая характеристика установок замедленного коксования в России

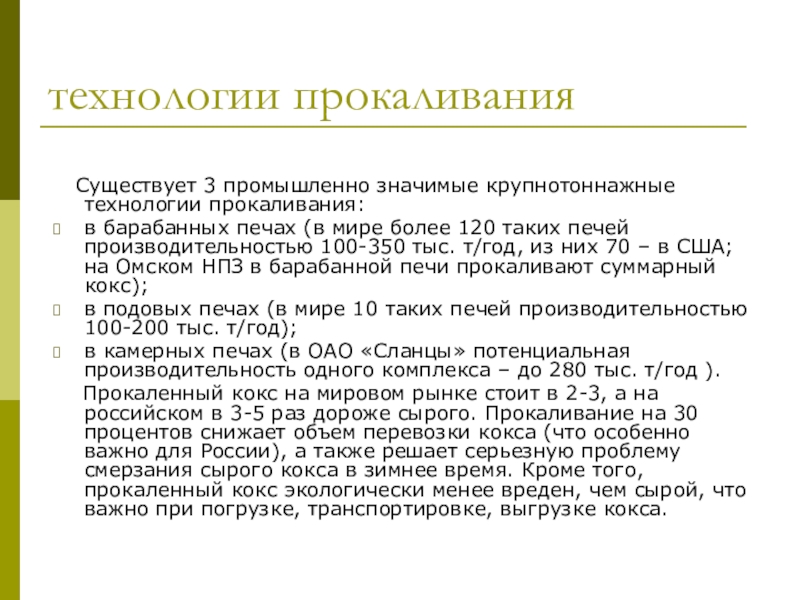

- 7. технологии прокаливания Существует 3 промышленно значимые

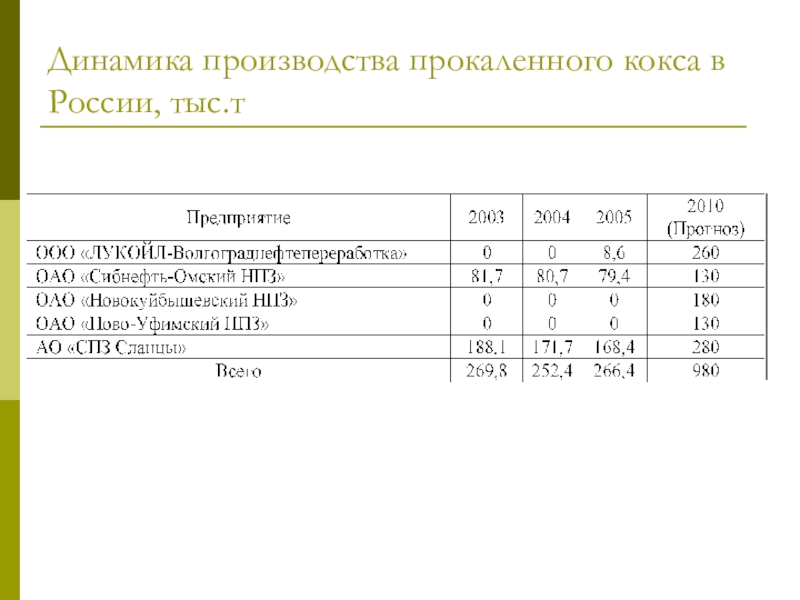

- 8. Динамика производства прокаленного кокса в России, тыс.т

- 9. ПЕРСПЕКТИВНЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ ДЛЯ СОЗДАНИЯ ОТЕЧЕСТВЕННЫХ ПРОИЗВОДСТВ

- 10. Россия имеет большой потенциал по наращиванию производства

- 11. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА, РЕАЛИЗОВАННЫЕ В ПРОМЫШЛЕННОСТИ

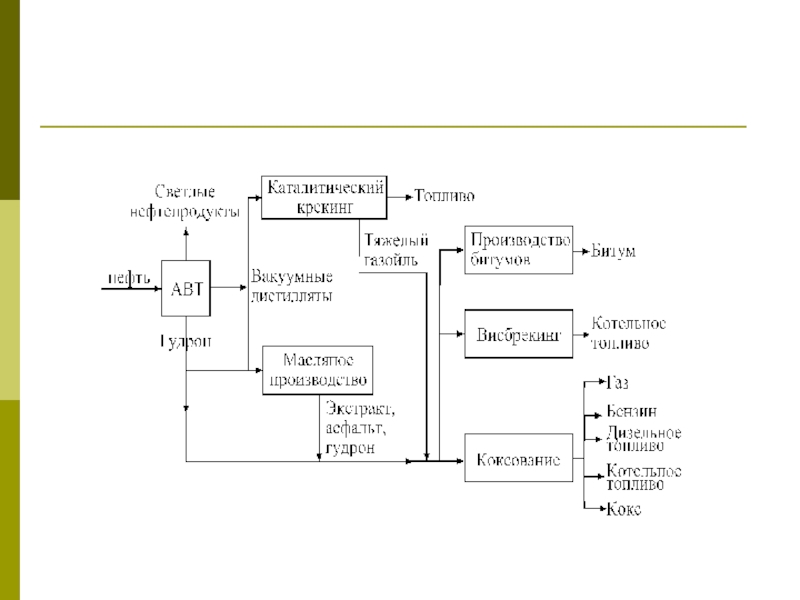

- 12. МЕСТО УСТАНОВКИ КОКСОВАНИЯ В ТЕХНОЛОГИЧЕСКОЙ СХЕМЕ НПЗ

- 13. Слайд 13

- 14. КОКСОВАНИЕ В КУБАХПервый процесс получения кокса, реализованный

- 15. Слайд 15

- 16. ЗАМЕДЛЕННОЕ КОКСОВАНИЕПроцесс полунепрерывный, он является непрерывным по

- 17. Слайд 17

- 18. ТЕРМОКОНТАКТНОЕ КОКСОВАНИЕПроцесс непрерывный, направлен в основном на

- 19. Слайд 19

Процесс замедленного коксования нефтяных остатков – один из самых динамично развивающихся в мировой нефтепереработке.

Слайд 2

Процесс замедленного коксования нефтяных остатков – один из самых динамично развивающихся

в мировой нефтепереработке.

Слайд 3ВЫРАБОТКА КОКСА

НЕФТЕПЕРЕ РЕРАБАТЫВАЮЩИМИ ОТРАСЛЯМИ РАЗЛИЧНЫХ СТРАН

Наибольшим производственным потенциалом процессов коксования

обладает Северо-Американский регион, в частности, Соединенные Штаты Америки: на их долю приходится 53,9 % мировых мощностей коксования, при этом выработка кокса составляет 54 млн. т/год. Ведущие позиции среди стран помимо США занимают Китай – 15,4 млн. т/год (7,4 % мировых мощностей), Венесуэла – 8,8 млн. т/год (3,5 %), Германия – 5,7 млн. т/год (2,3 %), Япония и Россия – по 5,3 млн. т/год (2,1 %).

Слайд 4ПРОЦЕСС КОКСОВАНИЯ КАК ИСТОЧНИК ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ

Популярность процесса замедленного коксования связана

с тем, что в этом процессе наряду с получением нефтяного кокса реализуется ряд технологий, обеспечивающих его широкое применение в производстве моторных топлив:

высокоэффективная термодеасфальтизация нефтяных остатков: коксовое число исходного сырья составляет – 25-30% и более, продуктов коксования – не более 0,3-0,5 %;

деметаллизация нефтяного сырья: содержание металлов в исходном сырье – до 300 ppm и более, в продуктах коксования – 3-5 ppm , причем 95-98% металлов переходят в кокс;

переработка нефтешламов и других отходов с получением топливного кокса, газообразных и жидких продуктов, что позволяет считать процесс замедленного коксования самым мощным «санитаром» НПЗ.

высокоэффективная термодеасфальтизация нефтяных остатков: коксовое число исходного сырья составляет – 25-30% и более, продуктов коксования – не более 0,3-0,5 %;

деметаллизация нефтяного сырья: содержание металлов в исходном сырье – до 300 ppm и более, в продуктах коксования – 3-5 ppm , причем 95-98% металлов переходят в кокс;

переработка нефтешламов и других отходов с получением топливного кокса, газообразных и жидких продуктов, что позволяет считать процесс замедленного коксования самым мощным «санитаром» НПЗ.

Слайд 5При использовании нефтяного кокса в качестве энергетического топлива резко снижается загрязнение

окружающей среды. Например, при сжигании 6 млн. тонн топочного мазута с содержанием серы 3 % масс. в окружающую среду выбрасывается 360 тыс. т/год соединений серы. При коксовании такого же количества мазута образуется около 700 тыс. т/год нефтяного кокса с содержанием серы 3,5 % масс, в результате сжигания которого в окружающую среду выбрасывается 49 тыс. т/год серы, т.е. значительно меньше, чем при сжигании мазута. Учитывая это, многие заводы строят собственные энергетические установки, на которых в качестве топлива используют кокс.

Использование кокса в качестве топлива

Слайд 7технологии прокаливания

Существует 3 промышленно значимые крупнотоннажные технологии прокаливания:

в барабанных

печах (в мире более 120 таких печей производительностью 100-350 тыс. т/год, из них 70 – в США; на Омском НПЗ в барабанной печи прокаливают суммарный кокс);

в подовых печах (в мире 10 таких печей производительностью 100-200 тыс. т/год);

в камерных печах (в ОАО «Сланцы» потенциальная производительность одного комплекса – до 280 тыс. т/год ).

Прокаленный кокс на мировом рынке стоит в 2-3, а на российском в 3-5 раз дороже сырого. Прокаливание на 30 процентов снижает объем перевозки кокса (что особенно важно для России), а также решает серьезную проблему смерзания сырого кокса в зимнее время. Кроме того, прокаленный кокс экологически менее вреден, чем сырой, что важно при погрузке, транспортировке, выгрузке кокса.

в подовых печах (в мире 10 таких печей производительностью 100-200 тыс. т/год);

в камерных печах (в ОАО «Сланцы» потенциальная производительность одного комплекса – до 280 тыс. т/год ).

Прокаленный кокс на мировом рынке стоит в 2-3, а на российском в 3-5 раз дороже сырого. Прокаливание на 30 процентов снижает объем перевозки кокса (что особенно важно для России), а также решает серьезную проблему смерзания сырого кокса в зимнее время. Кроме того, прокаленный кокс экологически менее вреден, чем сырой, что важно при погрузке, транспортировке, выгрузке кокса.

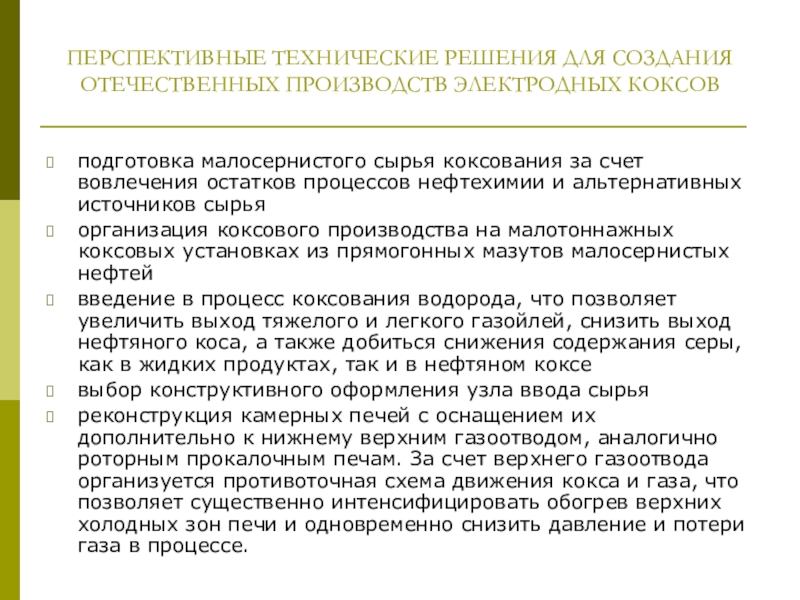

Слайд 9ПЕРСПЕКТИВНЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ ДЛЯ СОЗДАНИЯ ОТЕЧЕСТВЕННЫХ ПРОИЗВОДСТВ ЭЛЕКТРОДНЫХ КОКСОВ

подготовка малосернистого сырья

коксования за счет вовлечения остатков процессов нефтехимии и альтернативных источников сырья

организация коксового производства на малотоннажных коксовых установках из прямогонных мазутов малосернистых нефтей

введение в процесс коксования водорода, что позволяет увеличить выход тяжелого и легкого газойлей, снизить выход нефтяного коса, а также добиться снижения содержания серы, как в жидких продуктах, так и в нефтяном коксе

выбор конструктивного оформления узла ввода сырья

реконструкция камерных печей с оснащением их дополнительно к нижнему верхним газоотводом, аналогично роторным прокалочным печам. За счет верхнего газоотвода организуется противоточная схема движения кокса и газа, что позволяет существенно интенсифицировать обогрев верхних холодных зон печи и одновременно снизить давление и потери газа в процессе.

организация коксового производства на малотоннажных коксовых установках из прямогонных мазутов малосернистых нефтей

введение в процесс коксования водорода, что позволяет увеличить выход тяжелого и легкого газойлей, снизить выход нефтяного коса, а также добиться снижения содержания серы, как в жидких продуктах, так и в нефтяном коксе

выбор конструктивного оформления узла ввода сырья

реконструкция камерных печей с оснащением их дополнительно к нижнему верхним газоотводом, аналогично роторным прокалочным печам. За счет верхнего газоотвода организуется противоточная схема движения кокса и газа, что позволяет существенно интенсифицировать обогрев верхних холодных зон печи и одновременно снизить давление и потери газа в процессе.

Слайд 10Россия имеет большой потенциал по наращиванию производства прокаленного кокса

Согласно федеральной

программе «Энергоэффективная экономика ТЭК» (раздел «модернизация нефтеперерабатывающей промышленности»), глубина переработки нефти к 2010 году должна увеличиться до 75%, а к 2020 – до 85% «при значительном улучшении качества нефтепродуктов, обеспечивающем их конкурентоспособность». Однако таких показателей нельзя достичь без включения в схемы заводов установок коксования

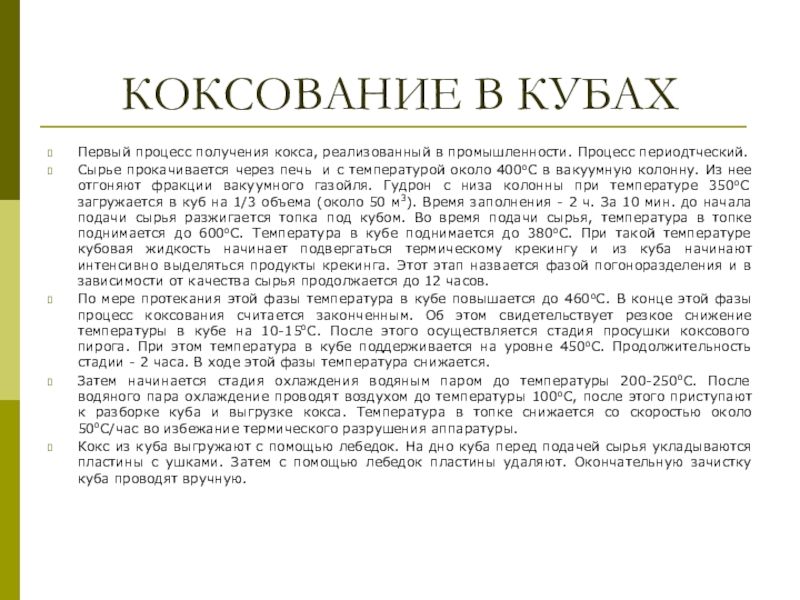

Слайд 14КОКСОВАНИЕ В КУБАХ

Первый процесс получения кокса, реализованный в промышленности. Процесс периодтческий.

Сырье

прокачивается через печь и с температурой около 400оС в вакуумную колонну. Из нее отгоняют фракции вакуумного газойля. Гудрон с низа колонны при температуре 350оС загружается в куб на 1/3 объема (около 50 м3). Время заполнения - 2 ч. За 10 мин. до начала подачи сырья разжигается топка под кубом. Во время подачи сырья, температура в топке поднимается до 600оС. Температура в кубе поднимается до 380оС. При такой температуре кубовая жидкость начинает подвергаться термическому крекингу и из куба начинают интенсивно выделяться продукты крекинга. Этот этап назвается фазой погоноразделения и в зависимости от качества сырья продолжается до 12 часов.

По мере протекания этой фазы температура в кубе повышается до 460оС. В конце этой фазы процесс коксования считается законченным. Об этом свидетельствует резкое снижение температуры в кубе на 10-15оС. После этого осуществляется стадия просушки коксового пирога. При этом температура в кубе поддерживается на уровне 450оС. Продолжительность стадии - 2 часа. В ходе этой фазы температура снижается.

Затем начинается стадия охлаждения водяным паром до температуры 200-250оС. После водяного пара охлаждение проводят воздухом до температуры 100оС, после этого приступают к разборке куба и выгрузке кокса. Температура в топке снижается со скоростью около 50оС/час во избежание термического разрушения аппаратуры.

Кокс из куба выгружают с помощью лебедок. На дно куба перед подачей сырья укладываются пластины с ушками. Затем с помощью лебедок пластины удаляют. Окончательную зачистку куба проводят вручную.

По мере протекания этой фазы температура в кубе повышается до 460оС. В конце этой фазы процесс коксования считается законченным. Об этом свидетельствует резкое снижение температуры в кубе на 10-15оС. После этого осуществляется стадия просушки коксового пирога. При этом температура в кубе поддерживается на уровне 450оС. Продолжительность стадии - 2 часа. В ходе этой фазы температура снижается.

Затем начинается стадия охлаждения водяным паром до температуры 200-250оС. После водяного пара охлаждение проводят воздухом до температуры 100оС, после этого приступают к разборке куба и выгрузке кокса. Температура в топке снижается со скоростью около 50оС/час во избежание термического разрушения аппаратуры.

Кокс из куба выгружают с помощью лебедок. На дно куба перед подачей сырья укладываются пластины с ушками. Затем с помощью лебедок пластины удаляют. Окончательную зачистку куба проводят вручную.

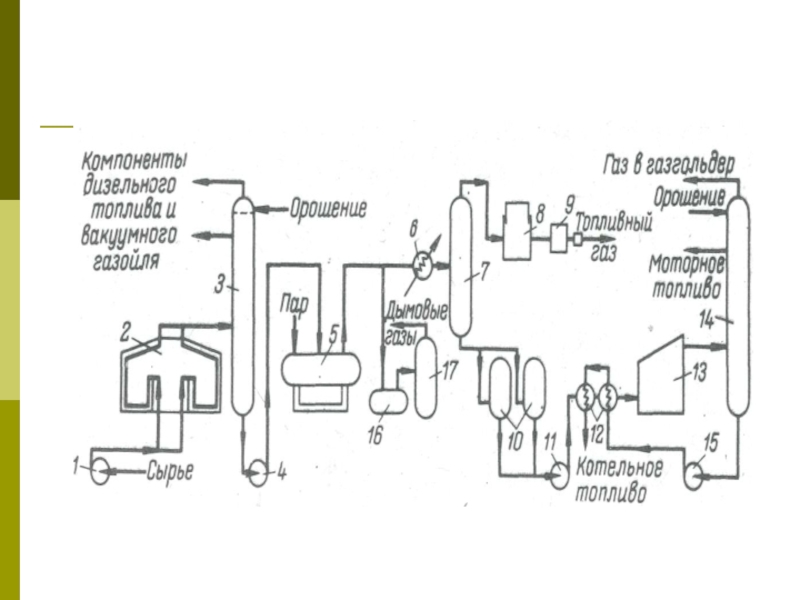

Слайд 16ЗАМЕДЛЕННОЕ КОКСОВАНИЕ

Процесс полунепрерывный, он является непрерывным по подаче сырья и отвода

из камер образующихся паров и газов. Коксование называется замедленным, т. к. тепло, необходимое для целевых реакций сырье аккумулирует только в процессе предварительного нагрева в змеевиках печи.

Сырье коксования прокачивается через конвекционную камеру печи, нагревается до 350-400оС и подается в нижнюю часть ректификационной колонны. Здесь оно контактирует с парами продуктов из коксовых камер. Из паров продуктов конденсируются наиболее высококипящие компоненты. Смесь первичного сырья и конденсата высококипящих паров (так называемое вторичное сырье) выводится с низа колонны и прокачивается через радиантную камеру печи. Вторичное сырье из печи с температурой 490-510оС подается в нижнюю часть коксовой камеры. По мере заполнения сырьем, из камеры выделяются пары продуктов термического разложения. Они поступают в нижнюю часть ректификационной колонны.

Боковые погоны - дизельные и керосиновые фракции, верхний продукт - нестабильный бензин, который подвергается стабилизации в стабилизаторе.

Заполнение камеры производится неполностью, так как нужно предотвращать попадание коксовых частиц в низ колонны, а оттуда в печь.

Сырье коксования прокачивается через конвекционную камеру печи, нагревается до 350-400оС и подается в нижнюю часть ректификационной колонны. Здесь оно контактирует с парами продуктов из коксовых камер. Из паров продуктов конденсируются наиболее высококипящие компоненты. Смесь первичного сырья и конденсата высококипящих паров (так называемое вторичное сырье) выводится с низа колонны и прокачивается через радиантную камеру печи. Вторичное сырье из печи с температурой 490-510оС подается в нижнюю часть коксовой камеры. По мере заполнения сырьем, из камеры выделяются пары продуктов термического разложения. Они поступают в нижнюю часть ректификационной колонны.

Боковые погоны - дизельные и керосиновые фракции, верхний продукт - нестабильный бензин, который подвергается стабилизации в стабилизаторе.

Заполнение камеры производится неполностью, так как нужно предотвращать попадание коксовых частиц в низ колонны, а оттуда в печь.

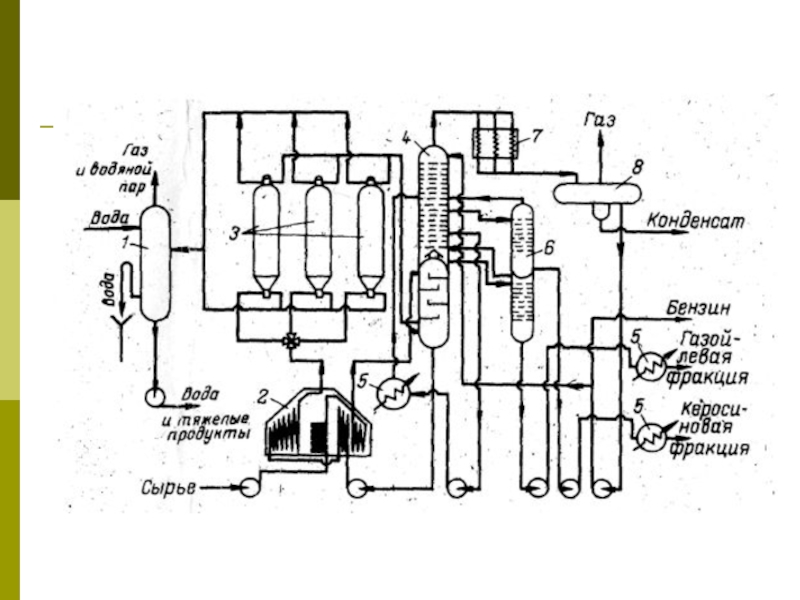

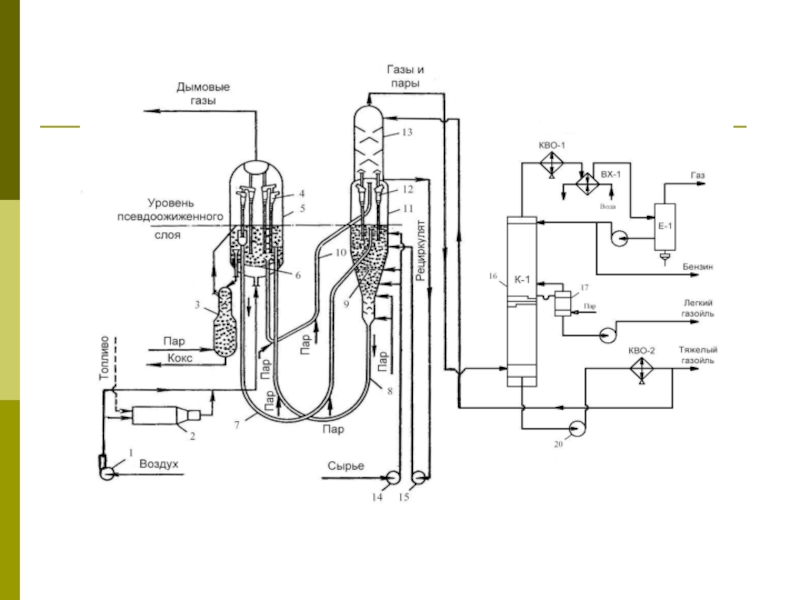

Слайд 18ТЕРМОКОНТАКТНОЕ КОКСОВАНИЕ

Процесс непрерывный, направлен в основном на углубление переработки. Кокс является,

скорее, побочным продуктом.

Сырье с температурой 300оС подается в слой псевдоожиженного катализатора через форсунки, которые расположены в нескольких точках по высоте и диаметру раствора. Температура слоя псевдоожиженного катализатора составляет 500-550оС. Пары продуктов термокрекинга сырья поступают в скруббер. Скруббер орошается рисайклом из ректификационной колонны. При этом происходи конденсация наиболее тяжелых продуктов термокрекинга. Конденсат подается на смешение с сырьем. Нижний продукт скруббера - рисайкл - либо подается на смешение со свежим сырьем, либо используется как котельное топливо. Верхний - смесь газов, бензиновых и дизельных и газойлевых фракций - выводится на разделение в ректификационные колонны.

В коксонагреватель снизу подается воздух с температурой 600-650оС. Часть кокса сгорает, часть - является товарным продуктом. Для транспортировки кокса используется водяной пар.

Соотношение кокс : сырье = 7-10 : 1. При этом на 1 кг сырья приходится около 200 м2 коксовых частиц. Сырье распределяется тонким слоем на поверхности частиц.

Сырье с температурой 300оС подается в слой псевдоожиженного катализатора через форсунки, которые расположены в нескольких точках по высоте и диаметру раствора. Температура слоя псевдоожиженного катализатора составляет 500-550оС. Пары продуктов термокрекинга сырья поступают в скруббер. Скруббер орошается рисайклом из ректификационной колонны. При этом происходи конденсация наиболее тяжелых продуктов термокрекинга. Конденсат подается на смешение с сырьем. Нижний продукт скруббера - рисайкл - либо подается на смешение со свежим сырьем, либо используется как котельное топливо. Верхний - смесь газов, бензиновых и дизельных и газойлевых фракций - выводится на разделение в ректификационные колонны.

В коксонагреватель снизу подается воздух с температурой 600-650оС. Часть кокса сгорает, часть - является товарным продуктом. Для транспортировки кокса используется водяной пар.

Соотношение кокс : сырье = 7-10 : 1. При этом на 1 кг сырья приходится около 200 м2 коксовых частиц. Сырье распределяется тонким слоем на поверхности частиц.