- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад урока Опиливание материалов

Содержание

- 1. Презентация урока Опиливание материалов

- 2. Опиливанием называется снятие слоя с поверхности заготовки (детали) с помощью режущего инструмента — напильника.

- 3. НАЗНАЧЕНИЕ ОПИЛИВАНИЯОпиливание производят, чтобы получить определенную форму,

- 4. УСТРОЙСТВО НАПИЛЬНИКАНапильник представляет собой стальной закаленный брусок

- 5. УСТРОЙСТВО НАПИЛЬНИКАНа хвостовик напильника надевают деревянную ручку

- 6. Слайд 6

- 7. ВИДЫ НАСЕЧЕК НА НАПИЛЬНИКАХНасечка напильника может быть

- 8. КЛАССИФИКАЦИЯ НАПИЛЬНИКОВНапильники разделяются: по крупности насечки (номеру),

- 9. КЛАССИФИКАЦИЯ НАПИЛЬНИКОВДрачевыми напильниками за один рабочий ход,

- 10. Слайд 10

- 11. В зависимости от вида обрабатываемых поверхностей изделий

- 12. ВИДЫ НАПИЛЬНИКОВ Плоские и плоские остроносые напильники

- 13. ВИДЫ РАШПИЛЕЙРашпили по форме поперечного сечения могут

- 14. ВИДЫ НАДФИЛЕЙДля обработки мелких деталей применяют специальные

- 15. ПОРЯДОК ВЫБОРА НАПИЛЬНИКОВРазмер напильника следует выбирать соответственно

- 16. ПОРЯДОК ВЫБОРА НАПИЛЬНИКОВПрофиль поперечного сечения напильника выбирается

- 17. ПОРЯДОК ВЫБОРА НАПИЛЬНИКОВДлина напильника зависит от вида

- 18. ПОСЛЕДОВАТЕЛЬНОСТЬ ОПИЛИВАНИЯОпиливаемое изделие, чтобы придать ему устойчивое

- 19. ПОЛОЖЕНИЕ РАБОЧЕГО ПРИ ОПИЛИВАНИИ- Чистота и точность

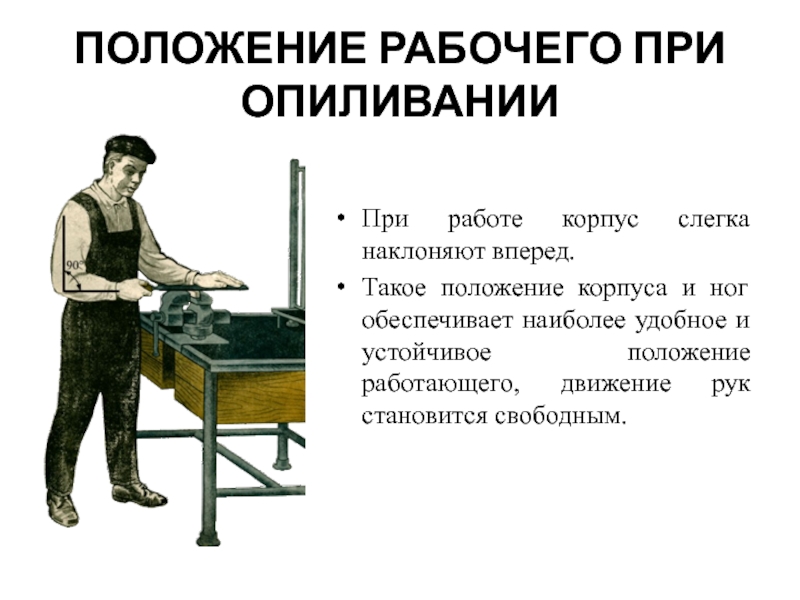

- 20. ПОЛОЖЕНИЕ РАБОЧЕГО ПРИ ОПИЛИВАНИИПри работе корпус слегка

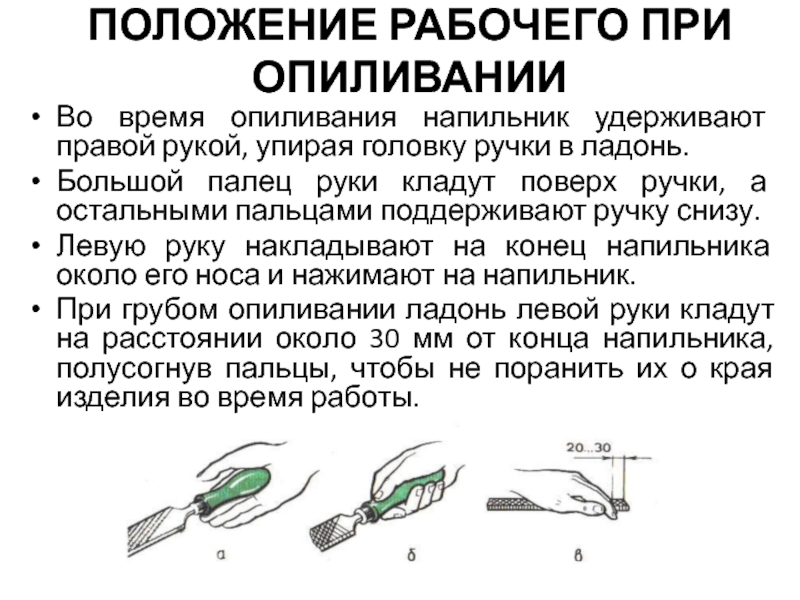

- 21. ПОЛОЖЕНИЕ РАБОЧЕГО ПРИ ОПИЛИВАНИИВо время опиливания напильник

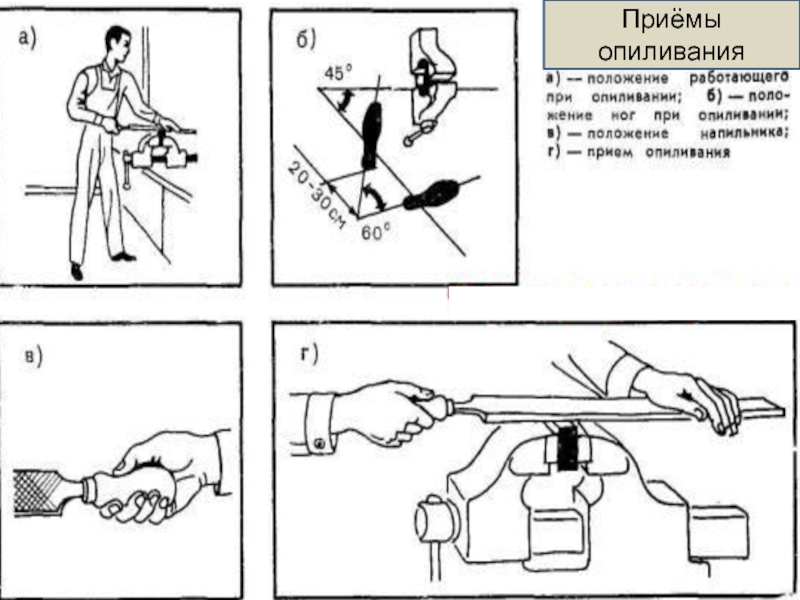

- 22. Приёмы опиливания

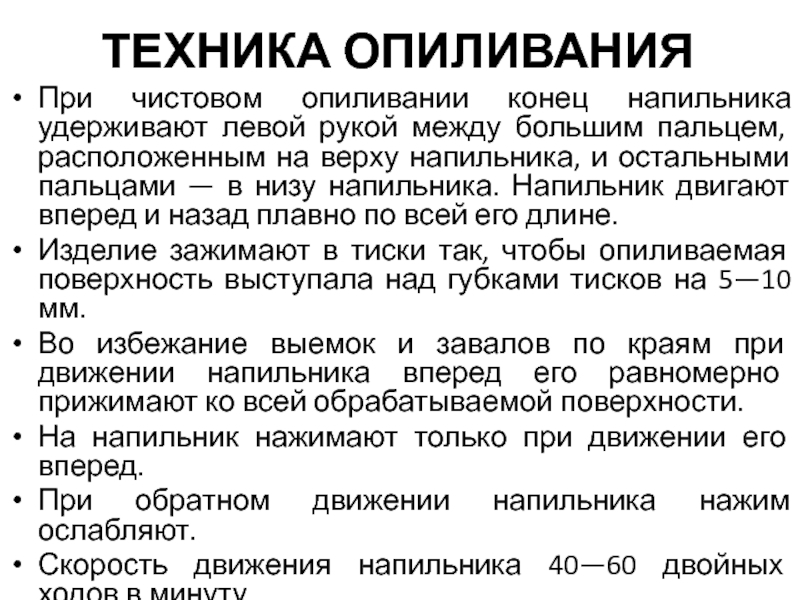

- 23. ТЕХНИКА ОПИЛИВАНИЯПри чистовом опиливании конец напильника удерживают

- 24. Для получения правильно обработанной плоскости изделие опиливают

- 25. ИЗМЕРЕНИЕ ОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙВ процессе опиливания следует пользоваться

- 26. ПРОВЕРКА ПАРАЛЛЕЛЬНОСТИПоверхность стальной плитки подвергаемой опиливаниюПроверка параллельности опиленной поверхности штангенциркулем

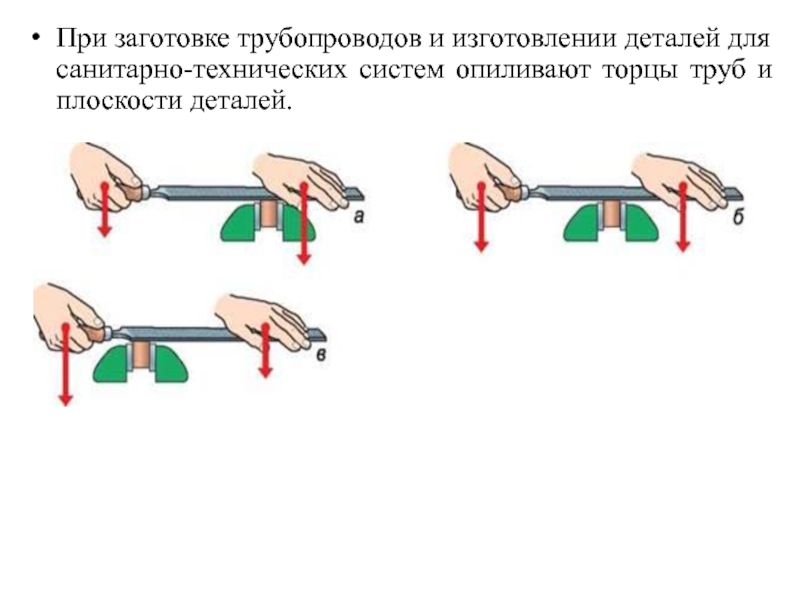

- 27. При заготовке трубопроводов и изготовлении деталей для санитарно-технических систем опиливают торцы труб и плоскости деталей.

- 28. ВОЗМОЖНЫЙ БРАК ПРИ ОПИЛИВАНИИНеровности опиленных поверхностей и

- 29. УХОД ЗА НАПИЛЬНИКАМИпредохранять напильники даже от незначительных

- 30. УХОД ЗА НАПИЛЬНИКАМИво избежание преждевременного износа напильников

- 31. УХОД ЗА НАПИЛЬНИКАМИНапильник очищают кордовой щеткой, одна

- 32. УСТРОЙСТВО ПНЕВМАТИЧЕСКОГО НАПИЛЬНИКАПневматический напильник состоит из рабочего

- 33. Вращающиеся напильники (борнапильники, дисковые и пластинчатые) применяются

- 34. Для механизации опиловочных работ применяют ручной электрический

- 35. Борнапильники - это фасонные головки с насечёнными

- 36. Стационарный опиловочно - зачистной станок.

- 37. Стационарное опиловочное оборудование обеспечивает повышение производительности по

- 38. ОХРАНА ТРУДАПри опиливании необходимо выполнять следующие правила

- 39. Подпишите основные части напильника и вид насечки

- 40. Слайд 40

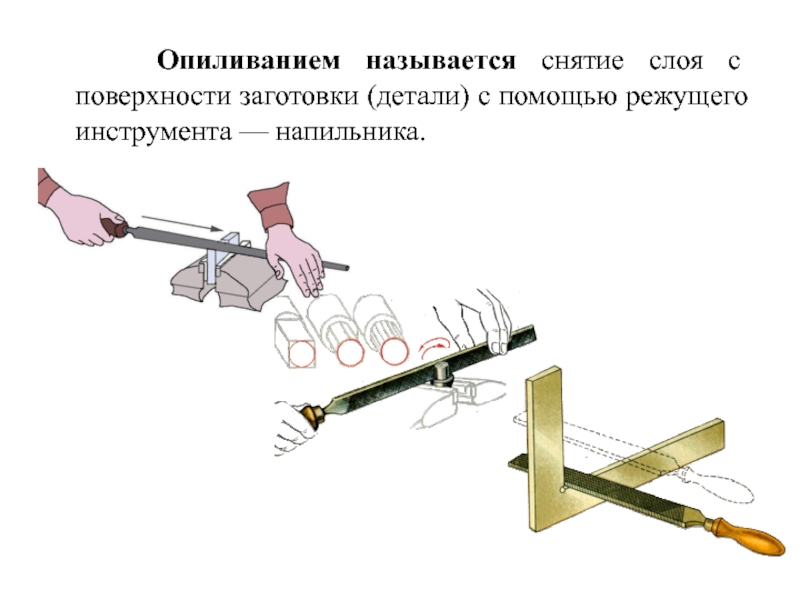

Слайд 2 Опиливанием называется снятие слоя с поверхности заготовки (детали) с

Слайд 3НАЗНАЧЕНИЕ ОПИЛИВАНИЯ

Опиливание производят, чтобы получить определенную форму, точные размеры, гладкую прямолинейную

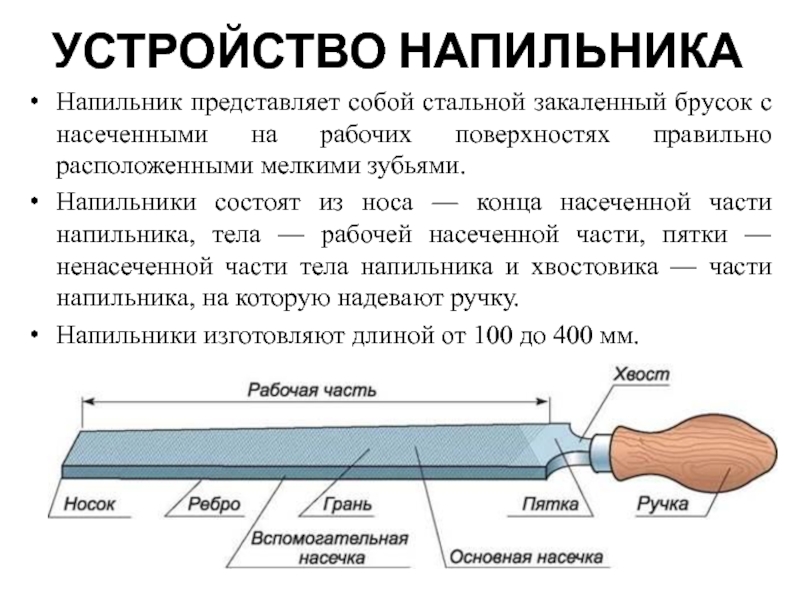

Слайд 4УСТРОЙСТВО НАПИЛЬНИКА

Напильник представляет собой стальной закаленный брусок с насеченными на рабочих

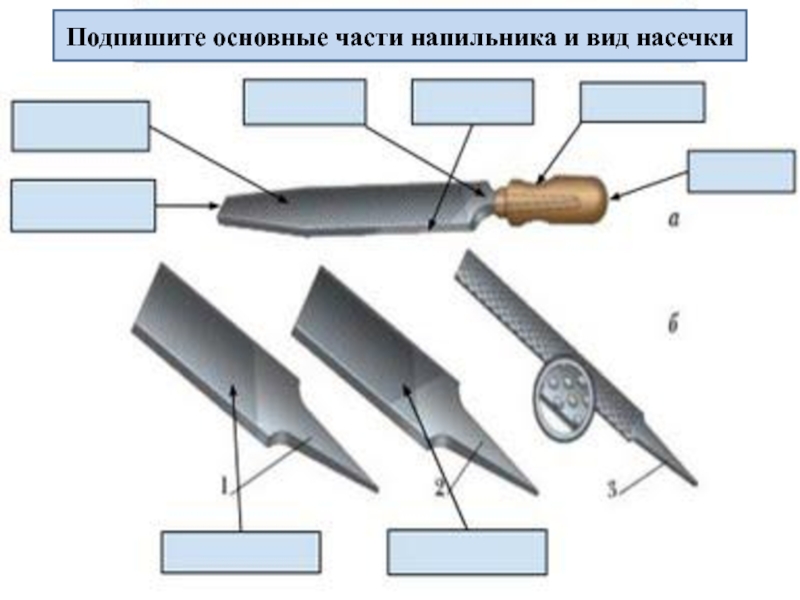

Напильники состоят из носа — конца насеченной части напильника, тела — рабочей насеченной части, пятки — ненасеченной части тела напильника и хвостовика — части напильника, на которую надевают ручку.

Напильники изготовляют длиной от 100 до 400 мм.

Слайд 5УСТРОЙСТВО НАПИЛЬНИКА

На хвостовик напильника надевают деревянную ручку круглой формы с утолщением

Ручки изготовляют из древесины твердых пород: березы, клена, бука.

Чтобы ручка не раскололась при насадке на напильник и при работе, на конец ее надевают стальное кольцо.

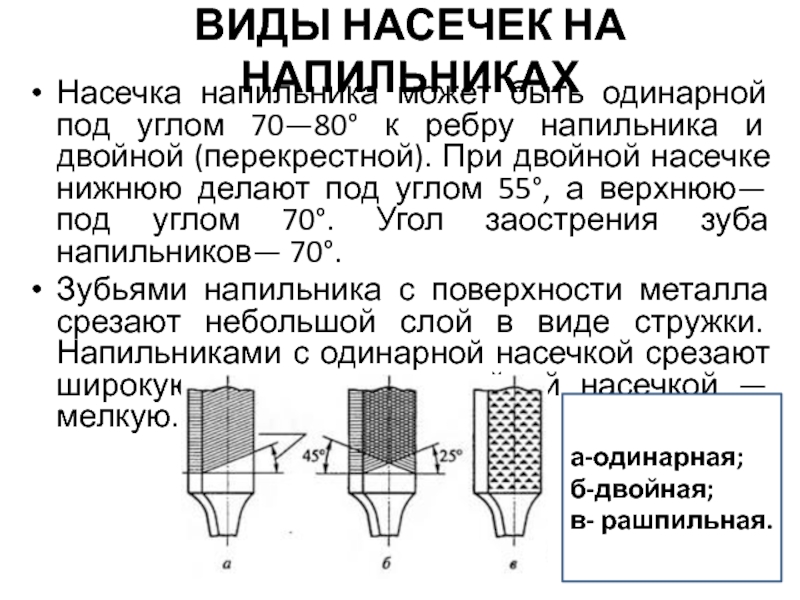

Слайд 7ВИДЫ НАСЕЧЕК НА НАПИЛЬНИКАХ

Насечка напильника может быть одинарной под углом 70—80°

Зубьями напильника с поверхности металла срезают небольшой слой в виде стружки. Напильниками с одинарной насечкой срезают широкую стружку, а с двойной насечкой — мелкую.

а-одинарная;

б-двойная;

в- рашпильная.

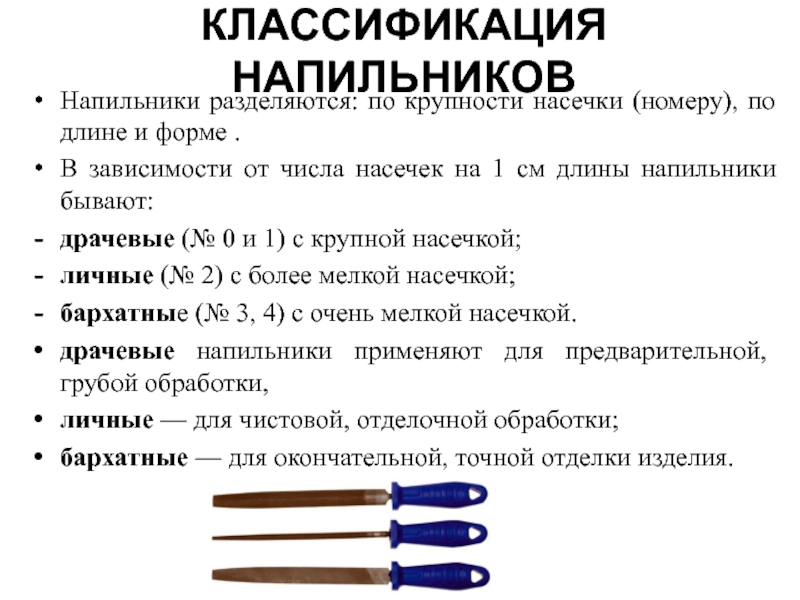

Слайд 8КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ

Напильники разделяются: по крупности насечки (номеру), по длине и форме

В зависимости от числа насечек на 1 см длины напильники бывают:

драчевые (№ 0 и 1) с крупной насечкой;

личные (№ 2) с более мелкой насечкой;

бархатные (№ 3, 4) с очень мелкой насечкой.

драчевые напильники применяют для предварительной, грубой обработки,

личные — для чистовой, отделочной обработки;

бархатные — для окончательной, точной отделки изделия.

Слайд 9КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ

Драчевыми напильниками за один рабочий ход, в зависимости от твердости

Личными — толщиной 0,1—0,3 мм с погрешностью обработки не более 0,02 мм;

Бархатными можно обработать поверхность детали с погрешностью не более 0,01—0,005 мм.

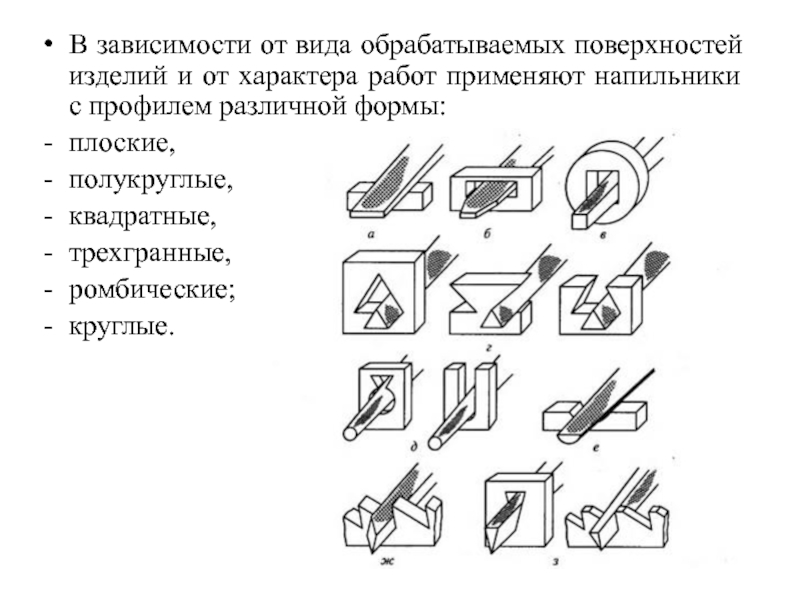

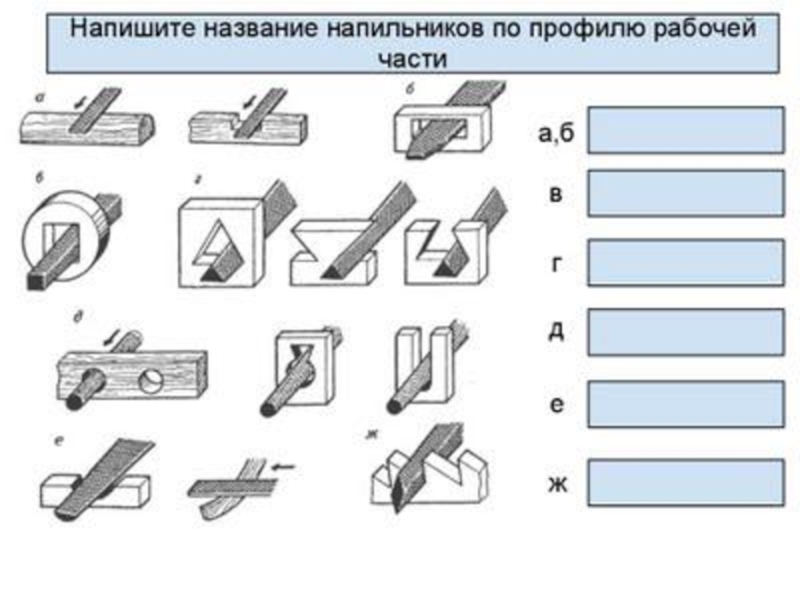

Слайд 11В зависимости от вида обрабатываемых поверхностей изделий и от характера работ

плоские,

полукруглые,

квадратные,

трехгранные,

ромбические;

круглые.

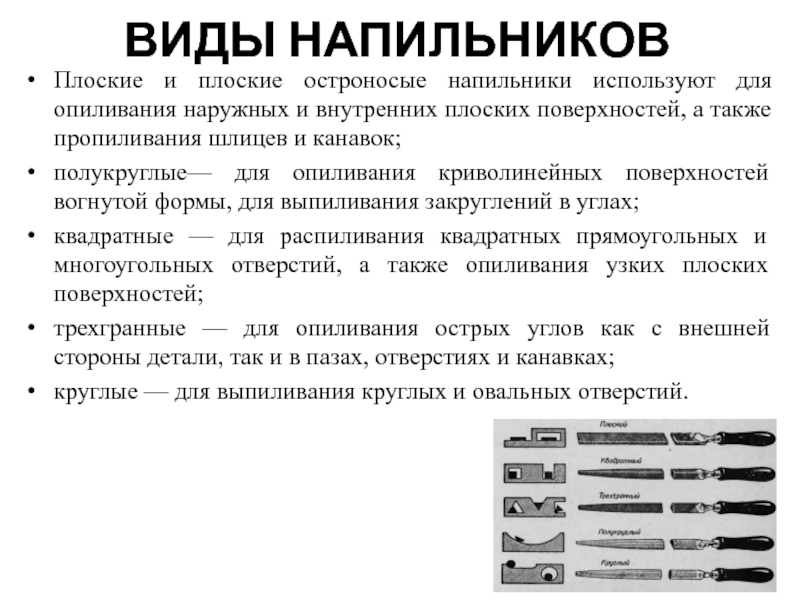

Слайд 12ВИДЫ НАПИЛЬНИКОВ

Плоские и плоские остроносые напильники используют для опиливания наружных

полукруглые— для опиливания криволинейных поверхностей вогнутой формы, для выпиливания закруглений в углах;

квадратные — для распиливания квадратных прямоугольных и многоугольных отверстий, а также опиливания узких плоских поверхностей;

трехгранные — для опиливания острых углов как с внешней стороны детали, так и в пазах, отверстиях и канавках;

круглые — для выпиливания круглых и овальных отверстий.

Слайд 13ВИДЫ РАШПИЛЕЙ

Рашпили по форме поперечного сечения могут быть:

плоские тупоконечные(рис.а);

плоские

круглые (в);

полукруглые (рис. г).

Рашпили изготавливают с мелкой и крупной насечкой.

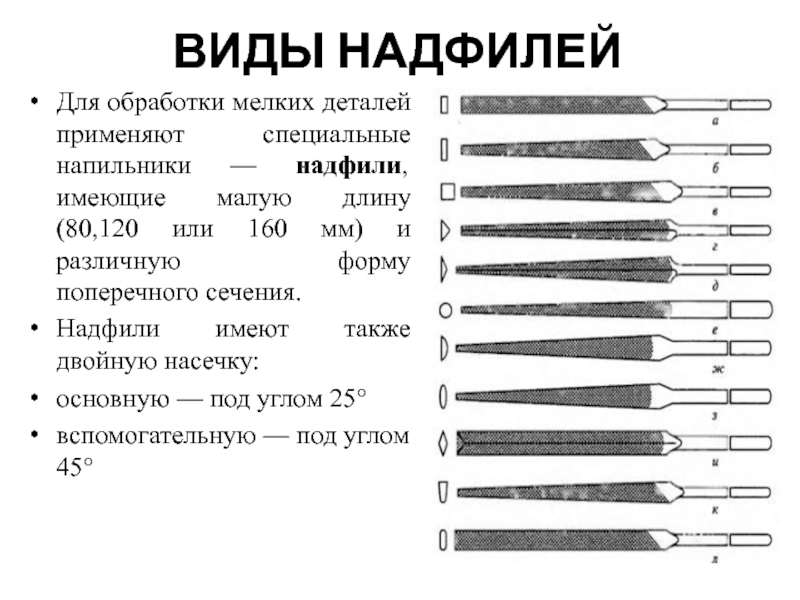

Слайд 14ВИДЫ НАДФИЛЕЙ

Для обработки мелких деталей применяют специальные напильники — надфили, имеющие

Надфили имеют также двойную насечку:

основную — под углом 25°

вспомогательную — под углом 45°

Слайд 15ПОРЯДОК ВЫБОРА НАПИЛЬНИКОВ

Размер напильника следует выбирать соответственно величине обрабатываемой поверхности.

Напильник

Слайд 16ПОРЯДОК ВЫБОРА НАПИЛЬНИКОВ

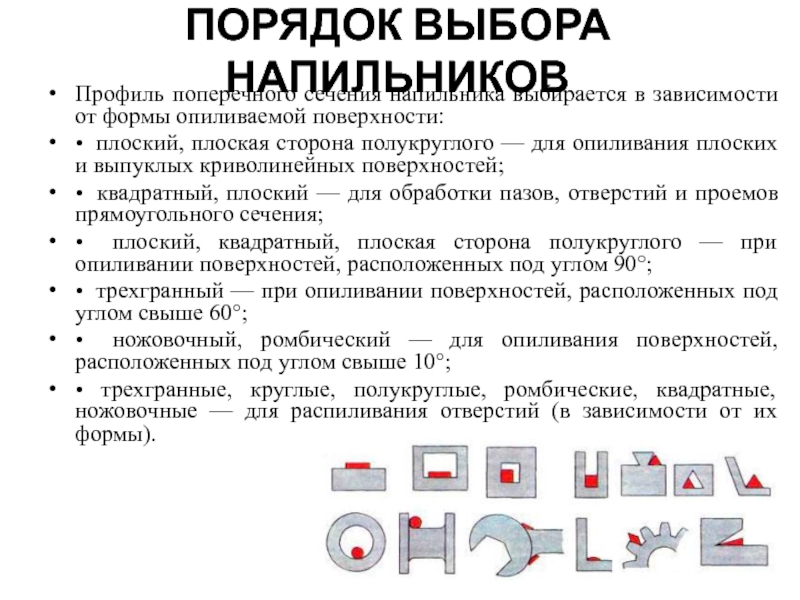

Профиль поперечного сечения напильника выбирается в зависимости от формы

• плоский, плоская сторона полукруглого — для опиливания плоских и выпуклых криволинейных поверхностей;

• квадратный, плоский — для обработки пазов, отверстий и проемов прямоугольного сечения;

• плоский, квадратный, плоская сторона полукруглого — при опиливании поверхностей, расположенных под углом 90°;

• трехгранный — при опиливании поверхностей, расположенных под углом свыше 60°;

• ножовочный, ромбический — для опиливания поверхностей, расположенных под углом свыше 10°;

• трехгранные, круглые, полукруглые, ромбические, квадратные, ножовочные — для распиливания отверстий (в зависимости от их формы).

Слайд 17ПОРЯДОК ВЫБОРА НАПИЛЬНИКОВ

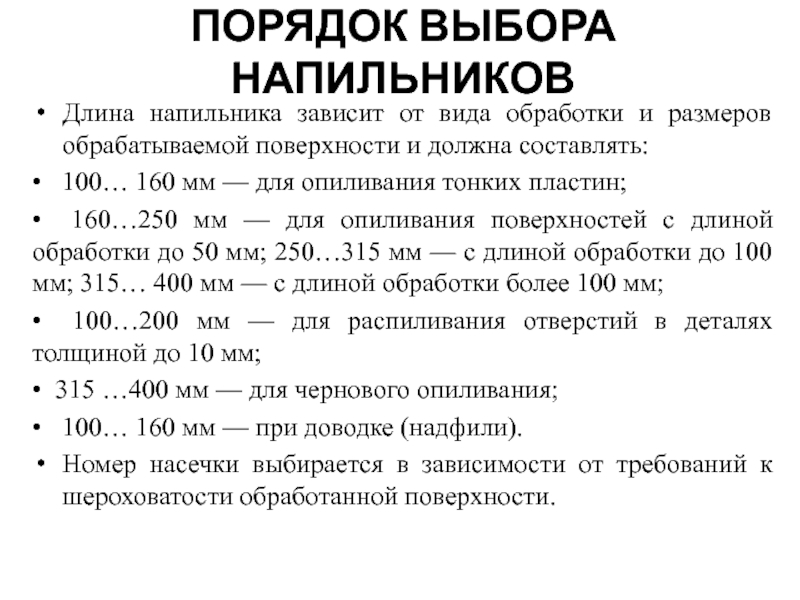

Длина напильника зависит от вида обработки и размеров обрабатываемой

• 100… 160 мм — для опиливания тонких пластин;

• 160…250 мм — для опиливания поверхностей с длиной обработки до 50 мм; 250…315 мм — с длиной обработки до 100 мм; 315… 400 мм — с длиной обработки более 100 мм;

• 100…200 мм — для распиливания отверстий в деталях толщиной до 10 мм;

• 315 …400 мм — для чернового опиливания;

• 100… 160 мм — при доводке (надфили).

Номер насечки выбирается в зависимости от требований к шероховатости обработанной поверхности.

Слайд 18ПОСЛЕДОВАТЕЛЬНОСТЬ ОПИЛИВАНИЯ

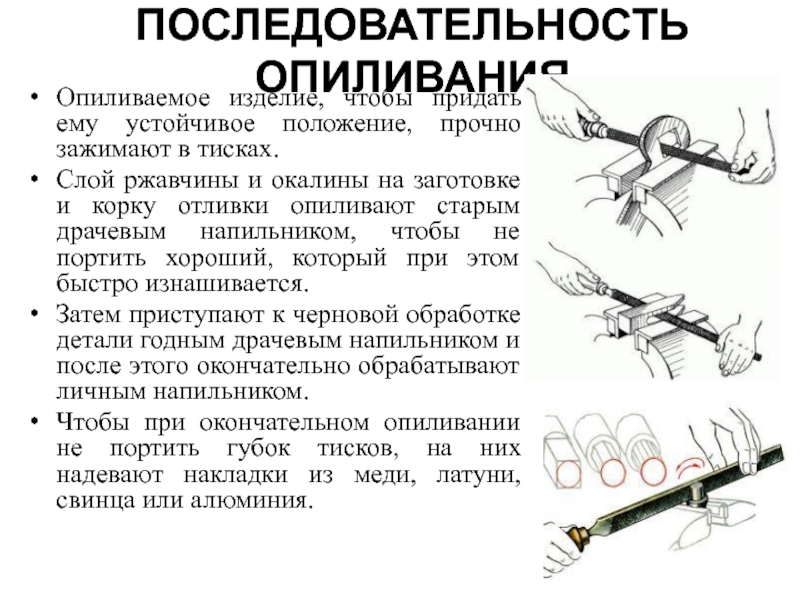

Опиливаемое изделие, чтобы придать ему устойчивое положение, прочно зажимают в

Слой ржавчины и окалины на заготовке и корку отливки опиливают старым драчевым напильником, чтобы не портить хороший, который при этом быстро изнашивается.

Затем приступают к черновой обработке детали годным драчевым напильником и после этого окончательно обрабатывают личным напильником.

Чтобы при окончательном опиливании не портить губок тисков, на них надевают накладки из меди, латуни, свинца или алюминия.

Слайд 19ПОЛОЖЕНИЕ РАБОЧЕГО ПРИ ОПИЛИВАНИИ

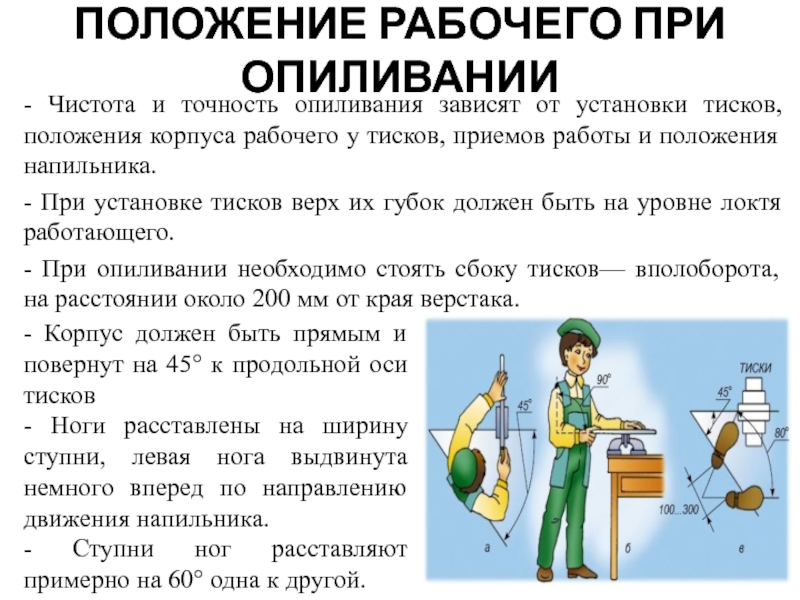

- Чистота и точность опиливания зависят от установки

- При установке тисков верх их губок должен быть на уровне локтя работающего.

- При опиливании необходимо стоять сбоку тисков— вполоборота, на расстоянии около 200 мм от края верстака.

- Корпус должен быть прямым и повернут на 45° к продольной оси тисков

- Ноги расставлены на ширину ступни, левая нога выдвинута немного вперед по направлению движения напильника.

- Ступни ног расставляют примерно на 60° одна к другой.

Слайд 20ПОЛОЖЕНИЕ РАБОЧЕГО ПРИ ОПИЛИВАНИИ

При работе корпус слегка наклоняют вперед.

Такое положение

Слайд 21ПОЛОЖЕНИЕ РАБОЧЕГО ПРИ ОПИЛИВАНИИ

Во время опиливания напильник удерживают правой рукой, упирая

Большой палец руки кладут поверх ручки, а остальными пальцами поддерживают ручку снизу.

Левую руку накладывают на конец напильника около его носа и нажимают на напильник.

При грубом опиливании ладонь левой руки кладут на расстоянии около 30 мм от конца напильника, полусогнув пальцы, чтобы не поранить их о края изделия во время работы.

Слайд 23ТЕХНИКА ОПИЛИВАНИЯ

При чистовом опиливании конец напильника удерживают левой рукой между большим

Изделие зажимают в тиски так, чтобы опиливаемая поверхность выступала над губками тисков на 5—10 мм.

Во избежание выемок и завалов по краям при движении напильника вперед его равномерно прижимают ко всей обрабатываемой поверхности.

На напильник нажимают только при движении его вперед.

При обратном движении напильника нажим ослабляют.

Скорость движения напильника 40—60 двойных ходов в минуту.

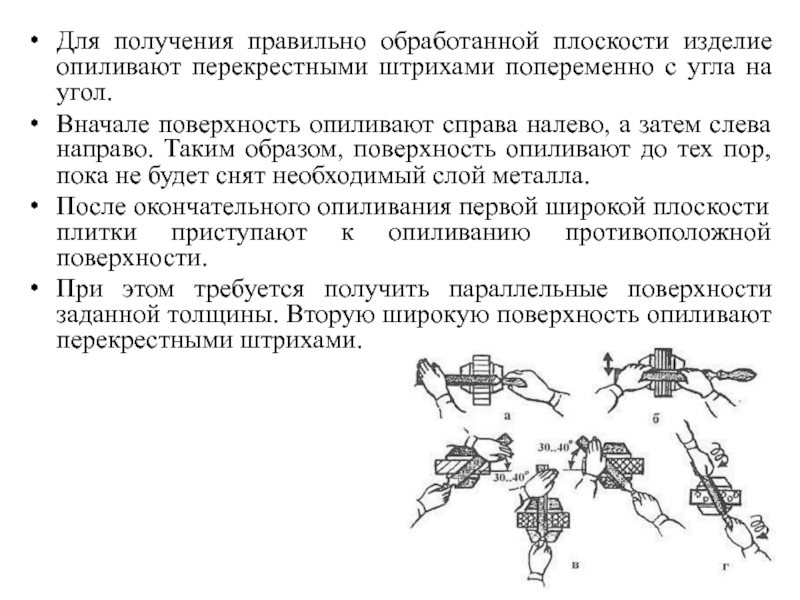

Слайд 24Для получения правильно обработанной плоскости изделие опиливают перекрестными штрихами попеременно с

Вначале поверхность опиливают справа налево, а затем слева направо. Таким образом, поверхность опиливают до тех пор, пока не будет снят необходимый слой металла.

После окончательного опиливания первой широкой плоскости плитки приступают к опиливанию противоположной поверхности.

При этом требуется получить параллельные поверхности заданной толщины. Вторую широкую поверхность опиливают перекрестными штрихами.

Слайд 25ИЗМЕРЕНИЕ ОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙ

В процессе опиливания следует пользоваться контрольно-измерительными инструментами и систематически

Точность обработки поверхности и точность углов проверяют линейкой и угольником, а размеры — кронциркулем, нутромером, масштабной линейкой или штангенциркулем.

Слайд 26ПРОВЕРКА ПАРАЛЛЕЛЬНОСТИ

Поверхность стальной плитки подвергаемой опиливанию

Проверка параллельности опиленной поверхности штангенциркулем

Слайд 27При заготовке трубопроводов и изготовлении деталей для санитарно-технических систем опиливают торцы

Слайд 28ВОЗМОЖНЫЙ БРАК ПРИ ОПИЛИВАНИИ

Неровности опиленных поверхностей и «завалы» краев заготовки возникают

Вмятины и повреждения необрабатываемых поверхностей заготовки происходит из-за сильного её зажима в тисках без нагубников.

Неточность размеров опиленной поверхности это, как правило, результат неточности измерений, невнимательности во время работы.

Работа тупым, забитым опилками напильником ведет к задирам и грубым царапинам на обрабатываемой поверхности детали. Необходимо периодически очищать рабочую часть напильника металлической щеткой.

Слайд 29УХОД ЗА НАПИЛЬНИКАМИ

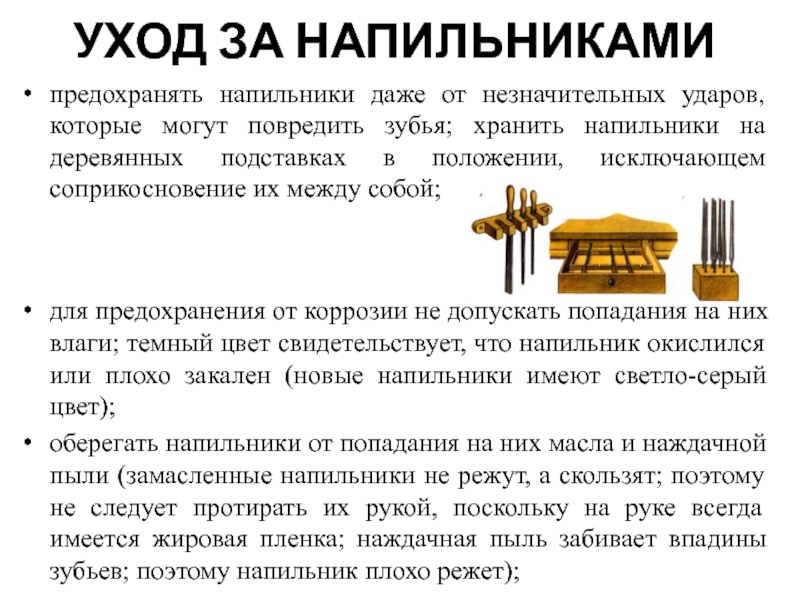

предохранять напильники даже от незначительных ударов, которые могут повредить

для предохранения от коррозии не допускать попадания на них влаги; темный цвет свидетельствует, что напильник окислился или плохо закален (новые напильники имеют светло-серый цвет);

оберегать напильники от попадания на них масла и наждачной пыли (замасленные напильники не режут, а скользят; поэтому не следует протирать их рукой, поскольку на руке всегда имеется жировая пленка; наждачная пыль забивает впадины зубьев; поэтому напильник плохо режет);

Слайд 30УХОД ЗА НАПИЛЬНИКАМИ

во избежание преждевременного износа напильников перед опиливанием заготовок, поверхности

не обрабатывать напильником материалы, твердость которых равна и твёрдости или превышает ее, так как, это вызовет выкрашивание зубьев; новым напильником лучше обрабатывать сначала мягкие металлы а после некоторого затупления твердые;

периодически очищать напильник от стружки; время от времени постукивать носком напильника о верстак для очистки его от опилок.

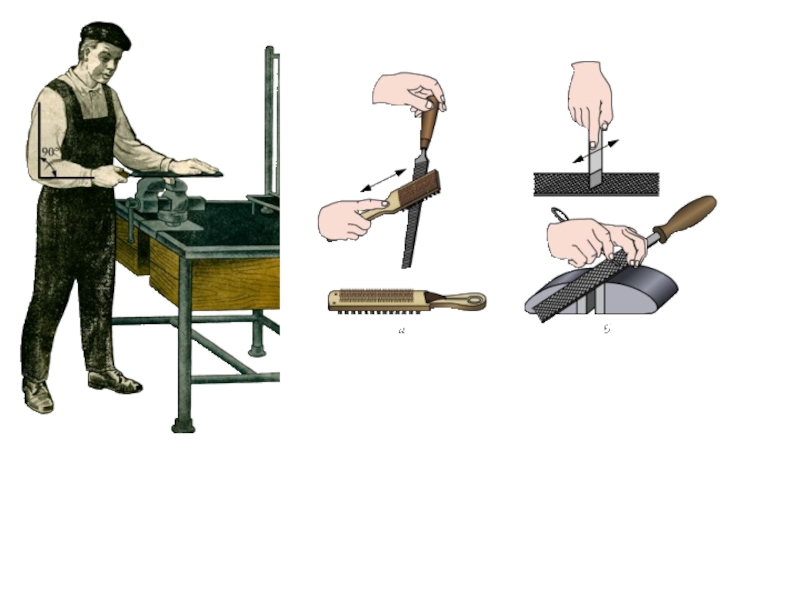

Слайд 31УХОД ЗА НАПИЛЬНИКАМИ

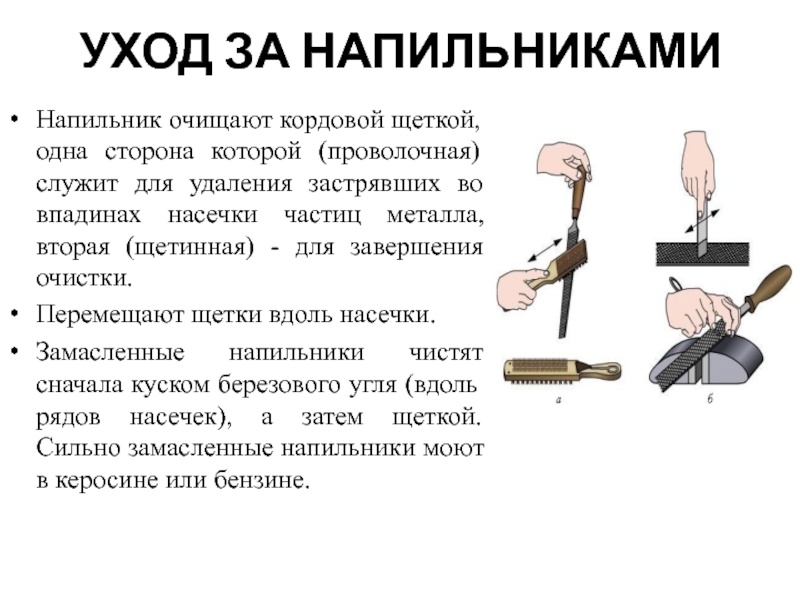

Напильник очищают кордовой щеткой, одна сторона которой (проволочная) служит

Перемещают щетки вдоль насечки.

Замасленные напильники чистят сначала куском березового угля (вдоль рядов насечек), а затем щеткой. Сильно замасленные напильники моют в керосине или бензине.

Слайд 32УСТРОЙСТВО ПНЕВМАТИЧЕСКОГО НАПИЛЬНИКА

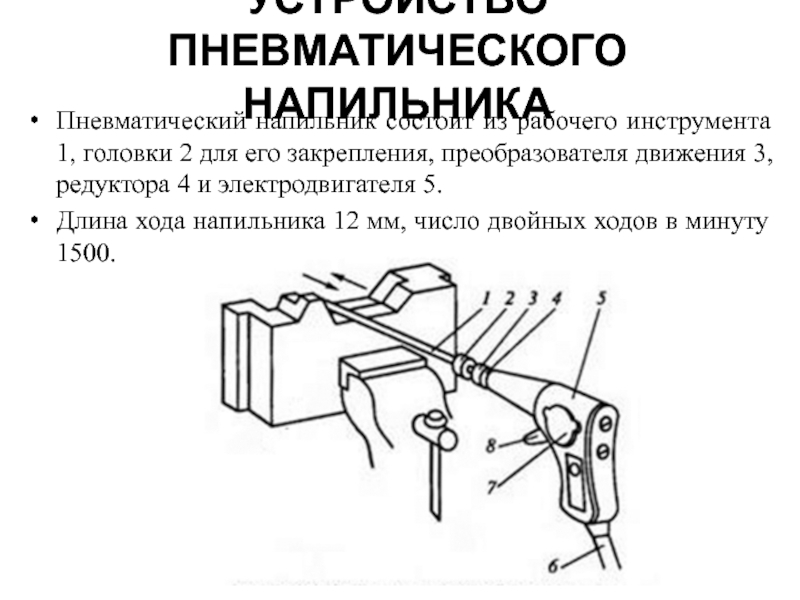

Пневматический напильник состоит из рабочего инструмента 1, головки 2

Длина хода напильника 12 мм, число двойных ходов в минуту 1500.

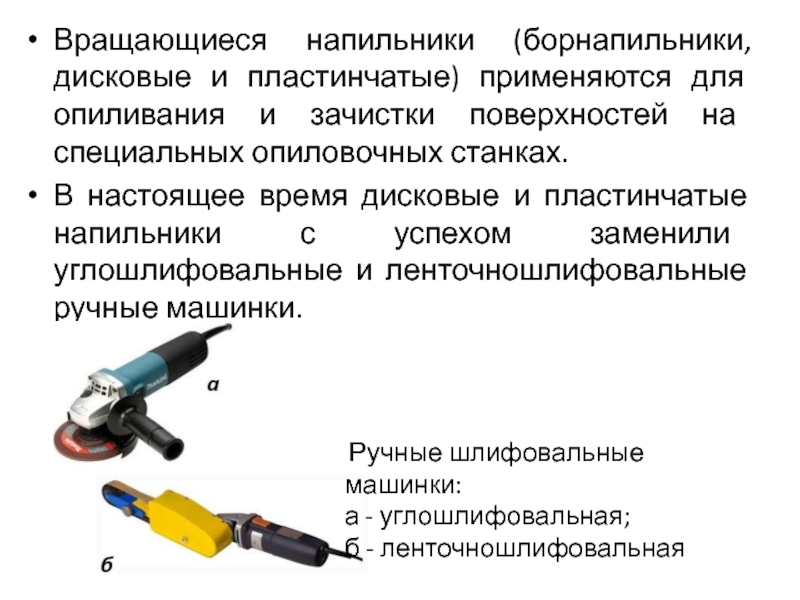

Слайд 33Вращающиеся напильники (борнапильники, дисковые и пластинчатые) применяются для опиливания и зачистки

В настоящее время дисковые и пластинчатые напильники с успехом заменили углошлифовальные и ленточношлифовальные ручные машинки.

Ручные шлифовальные машинки:

а - углошлифовальная;

б - ленточношлифовальная

Слайд 34Для механизации опиловочных работ применяют ручной электрический и пневматический инструмент, а

На конец гибкого вала надевают особое устройство, преобразующее вращательное движение в возвратно-поступательное.

В это приспособление вставляют напильник, которым опиливают детали.

а - стержневые,

б, в - вращающиеся напильники

Слайд 35Борнапильники - это фасонные головки с насечёнными или фрезерованными зубьями.

Изготовляют

Слайд 37Стационарное опиловочное оборудование обеспечивает повышение производительности по сравнению с ручным опиливанием

На этом оборудовании можно обрабатывать плоские поверхности наружного и внутреннего контура, расположенные, как правило, под углами более 30°.

Слайд 38ОХРАНА ТРУДА

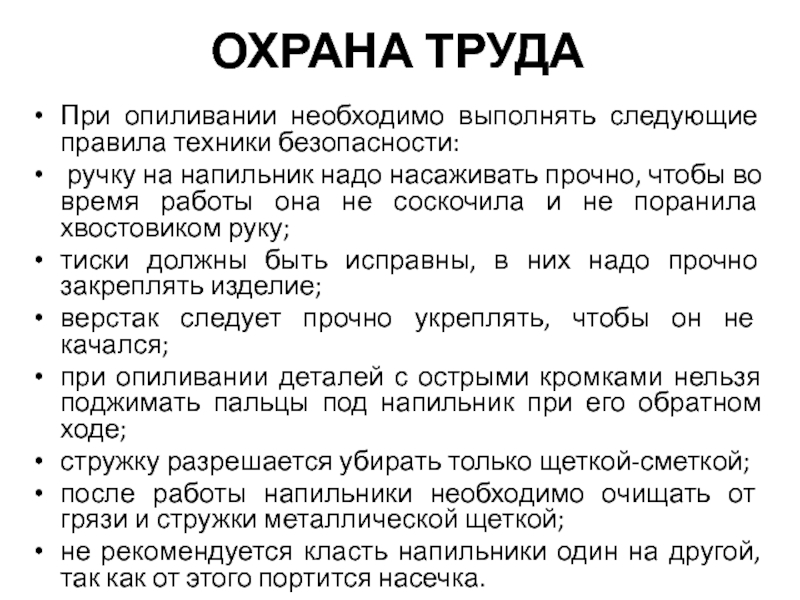

При опиливании необходимо выполнять следующие правила техники безопасности:

ручку на

тиски должны быть исправны, в них надо прочно закреплять изделие;

верстак следует прочно укреплять, чтобы он не качался;

при опиливании деталей с острыми кромками нельзя поджимать пальцы под напильник при его обратном ходе;

стружку разрешается убирать только щеткой-сметкой;

после работы напильники необходимо очищать от грязи и стружки металлической щеткой;

не рекомендуется класть напильники один на другой, так как от этого портится насечка.