конференции «Исследовательская деятельность – путь к специальности»

Секция 1 Современные информационные технологии в профессиональной деятельности

Подготовил студент гр. 164р

Дудченко Павел Андреевич

Преподаватель спецдисциплин

Бреусова ТамараИвановна.

Воронеж 2018

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад исследовательской работы ИССЛЕДОВАНИЯ СВАРИВАЕМОСТИ МЕТАЛЛОВ

Содержание

- 1. Презентация исследовательской работы ИССЛЕДОВАНИЯ СВАРИВАЕМОСТИ МЕТАЛЛОВ

- 2. Сварка –моя профессияЧтобы овладеть знаниями по осваиваемой

- 3. РОДИНА СВАРКИ - РОССИЯ! русские ученые

- 4. Николай Гаврилович Славянов вошел в историю русской

- 5. Сварка, как высокопроизводительный процесс создания неразъемных соединений,

- 6. Сегодня диапазоны применения сварочных технологий простираются от подводной до космической сварки,

- 7. Одним из уникальных способов соединения материалов является

- 8. Электрическая сварка является важнейшим производственным процессом на

- 9. в ремонтно-механических цехах, передвижных мастерских, на строительстве зданий и мостов

- 10. Сварка заклепками

- 11. практически всех цветных металлов и их

- 12. От качества соединений зависит успех дела и технический прогресс.

- 13. Я подчиняю разум свой движению дуги,

- 14. Свариваемость – технологическое свойство материалов (металлов) или

- 15. МикроанализМикроанализ – исследование структуры металла с помощью

- 16. МикрошлифНаиболее удобным микрошлифом является цилиндр диаметром 12-15

- 17. Слайд 17

- 18. Микроскоп МИМ-7Вертикальный металлографический микроскоп МИМ-7 предназначен для

- 19. Луч света от лампы (1) через систему

- 20. Изучение микрошлифа с помощью микроскопа МИМ-7

- 21. Схема структур в околошовной зоне при сварке

- 22. Структура околошовной зоны (ЗТВ)В зоне частичной перекристаллизации

- 23. Изучение структуры сталей и чугунов Микроструктура

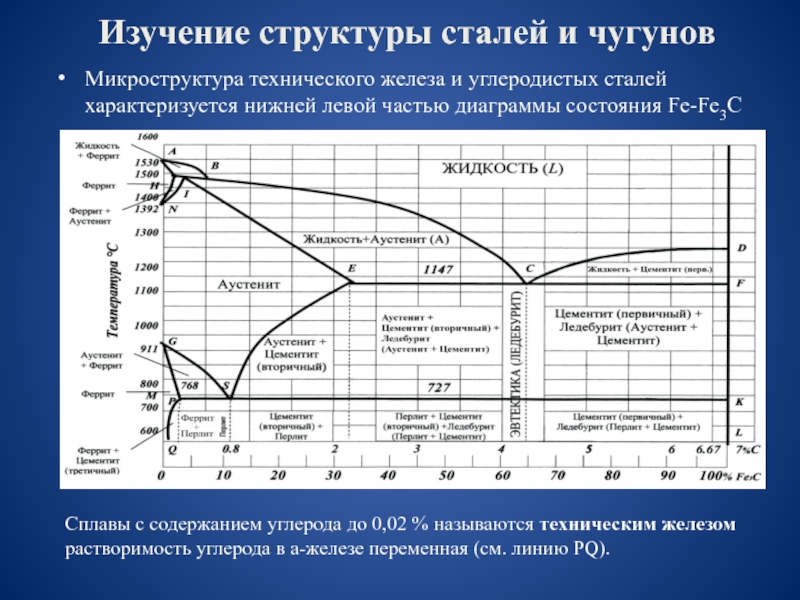

- 24. Диаграмма состояния Fe-Fe3C( Стали)С понижением температуры растворимость

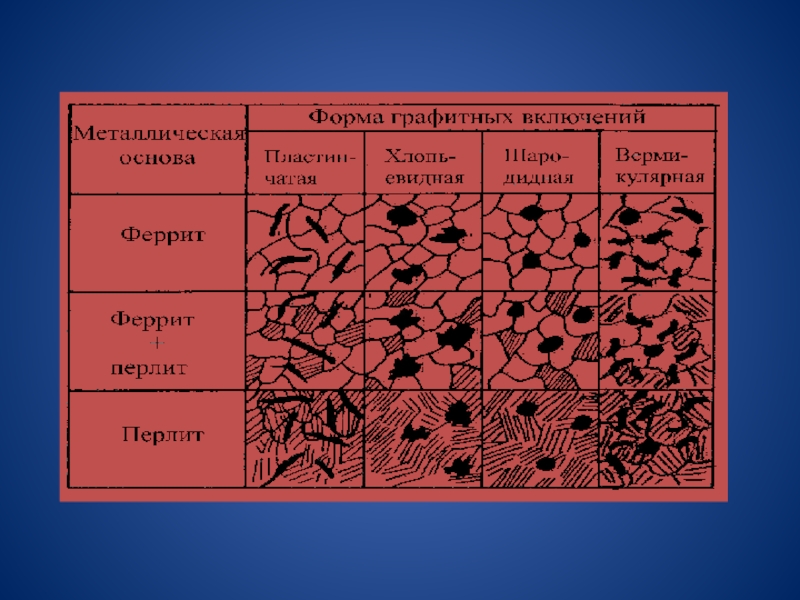

- 25. Микроструктура чугунаСтруктура чугуна состоит из металлической основы

- 26. Диаграмма состояния Fe-Fe3C(Чугуны) Микроструктура доэвтектического белого

- 27. Слайд 27

- 28. Изменения формы и размеров изделия, вызванные сваркой,

- 29. СТРУКТУРА СТАЛЕЙ

- 30. СТРУКТУРА ЧУГУНОВбелый чугунСЧ 15СЧ 18СЧ 20ВЧ 60-5ВЧ 80-2

- 31. Изучив работу микроскопа МИМ-7, хорошо разобравшись в

- 32. СПАСИБО ЗА ВНИМАНИЕ! ЖЕЛАЮ ВСЕМ УСПЕХОВ В УЧЕБЕ И ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ!

Сварка –моя профессияЧтобы овладеть знаниями по осваиваемой профессии - нужно добыть очень много информации, освоить методы, приемы , изучить конструкции, технологию. Для того, чтобы быстрее ориентироваться в огромном потоке информации и ее обработке , нужны современные

Слайд 1ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ПРОМЫШЛЕННО-ЭКОНОМИЧЕСКИЙ КОЛЛЕДЖ

Тема доклада

ИССЛЕДОВАНИЯ СВАРИВАЕМОСТИ МЕТАЛЛОВ

на Всероссийской студенческой научно-практической

Слайд 2Сварка –моя профессия

Чтобы овладеть знаниями по осваиваемой профессии - нужно добыть

очень много информации, освоить методы, приемы , изучить конструкции, технологию. Для того, чтобы быстрее ориентироваться в огромном потоке информации и ее обработке , нужны современные информационные технологии. Я задался целью провести исследования в области свариваемости металлов, так как эти знания помогут мне успешно освоить профессию и в дальнейшем продвигать науку в области сварки, как это делали наши русские ученые Петров, Бенардос, наш земляк Славянов. Ведь сварочные технологии нужны во всех отраслях промышленности, и в воде и в космосе….

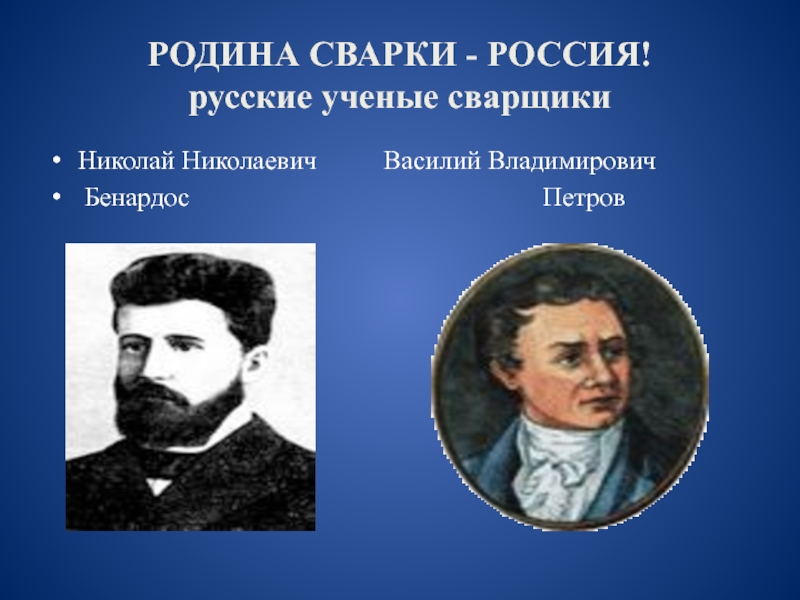

Слайд 3РОДИНА СВАРКИ - РОССИЯ!

русские ученые сварщики

Николай Николаевич

Василий Владимирович

Бенардос Петров

Бенардос Петров

Слайд 4Николай Гаврилович Славянов вошел в историю русской науки и техники как

изобретатель электрической дуговой сварки металлов. Основные положения электрической сварки, разработанные Славяновым в 1888—1890 годах прошлого столетия, не устарели и в наше время.

Слайд 5Сварка, как высокопроизводительный процесс создания неразъемных соединений, находит широкое применение в

машиностроении при изготовлении оборудования и трубопроводов, в производстве строительных и других конструкций и является таким же необходимым технологическим процессом, как и обработка металлов резанием, литье, ковка, штамповка. Использование сварки способствует совершенствованию новых отраслей техники – ракетостроению, атомной энергетики, радиоэлектроники.

Слайд 6Сегодня диапазоны применения сварочных технологий простираются от подводной до космической сварки,

Слайд 7Одним из уникальных способов соединения

материалов является сварка.

Создавая новое или

укрепляя

действующее,

человек всегда

стремился соединить

различные детали.

человек всегда

стремился соединить

различные детали.

Слайд 8Электрическая сварка является важнейшим производственным процессом на машиностроительных заводах.

Сооружение морских и

речных судов большого тоннажа, вагонов, котлов высокого давления, машин, мостовых кранов, цистерн, трубопроводов, автомобилей

Слайд 11 практически всех цветных металлов и их сплавов до сварки полимерных

и иных неметаллических материалов.

от сварки низколегированных сталей до высоколегированных

Слайд 13

Я подчиняю разум свой движению дуги,

И становлюсь рабом того, что сам

же породил.

А у дуги есть цель одна - металл расплавить,

Чтоб монолитом сделать то, что было лишь в деталях!

Слайд 14Свариваемость – технологическое свойство материалов (металлов) или их сочетаний образовывать в

процессе сварки соединения, отвечающие эксплуатационным требованиям к ним.

Оценка свариваемости непосредственно связана с характеристикой материала, условиями его эксплуатации. Металл при сварке может достаточно сильно нагреваться, а при термических методах происходит его плавление на небольшом локальном участке. В таких условиях химический состав металла изменяется. Степень изменений зависит от химической активности самого металла, состава окружавшей температуры, качества подготовки поверхности металла под сварку, диффузионных процессов в сварочной ванне

Оценка свариваемости непосредственно связана с характеристикой материала, условиями его эксплуатации. Металл при сварке может достаточно сильно нагреваться, а при термических методах происходит его плавление на небольшом локальном участке. В таких условиях химический состав металла изменяется. Степень изменений зависит от химической активности самого металла, состава окружавшей температуры, качества подготовки поверхности металла под сварку, диффузионных процессов в сварочной ванне

Слайд 15Микроанализ

Микроанализ – исследование структуры металла с помощью микроскопа, то есть при

больших увеличениях. Микроанализ позволяет определить структурные составляющие металлов и сплавов в литом, отожженном состоянии, а также после различной термической обработки.

Микроанализ состоит из следующих этапов:

1) приготовление микрошлифов (шлифование и полирование);

2) травление микрошлифов (выявление микроструктуры);

3) исследование микроструктуры металлов и сплавов под микроскопом МИМ-7

Микроанализ состоит из следующих этапов:

1) приготовление микрошлифов (шлифование и полирование);

2) травление микрошлифов (выявление микроструктуры);

3) исследование микроструктуры металлов и сплавов под микроскопом МИМ-7

Слайд 16Микрошлиф

Наиболее удобным микрошлифом является цилиндр диаметром 12-15 мм и высотой 15-20

мм или кубик аналогичных размеров.

Образец шлифуют на наждачной бумаге, сначала грубозернистой, затем на мелкозернистой. После шлифования микрошлиф полируют, добиваясь зеркального блеска на его подготавливаемой плоской поверхности. Полированный микрошлиф металла в нетравленом виде под микроскопом имеет вид светлого круга. В случае наличия в металле неметаллических включений, они видны под микроскопом и без травления шлифа.

Образец шлифуют на наждачной бумаге, сначала грубозернистой, затем на мелкозернистой. После шлифования микрошлиф полируют, добиваясь зеркального блеска на его подготавливаемой плоской поверхности. Полированный микрошлиф металла в нетравленом виде под микроскопом имеет вид светлого круга. В случае наличия в металле неметаллических включений, они видны под микроскопом и без травления шлифа.

Слайд 18Микроскоп МИМ-7

Вертикальный металлографический микроскоп МИМ-7 предназначен для наблюдения и фотографирования микроструктуры

металлов с увеличением от 60х до 1440х.

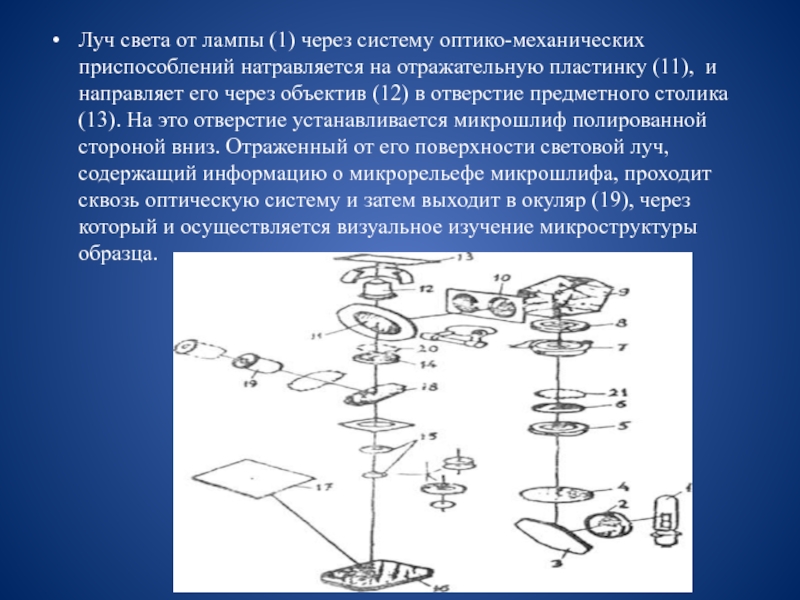

Слайд 19

Луч света от лампы (1) через систему оптико-механических приспособлений натравляется на

отражательную пластинку (11), и направляет его через объектив (12) в отверстие предметного столика (13). На это отверстие устанавливается микрошлиф полированной стороной вниз. Отраженный от его поверхности световой луч, содержащий информацию о микрорельефе микрошлифа, проходит сквозь оптическую систему и затем выходит в окуляр (19), через который и осуществляется визуальное изучение микроструктуры образца.

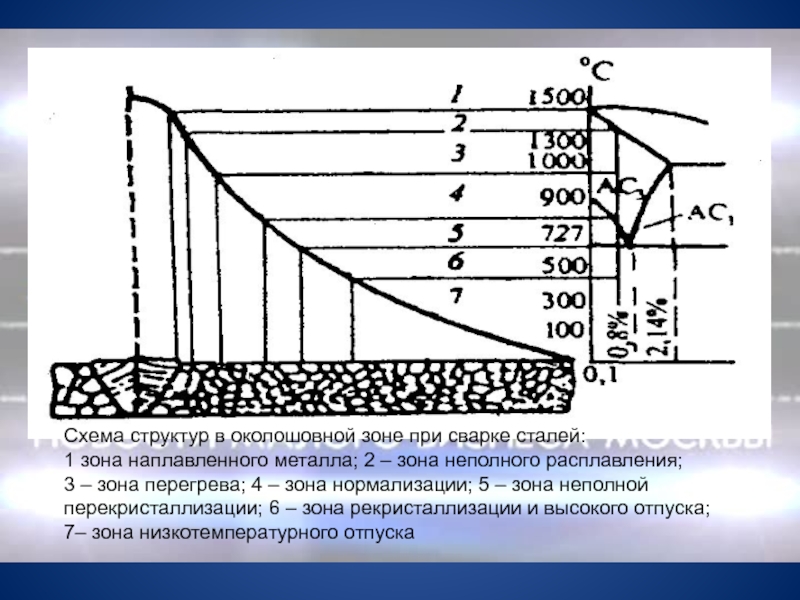

Слайд 21Схема структур в околошовной зоне при сварке сталей: 1 зона наплавленного

металла; 2 – зона неполного расплавления;

3 – зона перегрева; 4 – зона нормализации; 5 – зона неполной перекристаллизации; 6 – зона рекристаллизации и высокого отпуска; 7– зона низкотемпературного отпуска

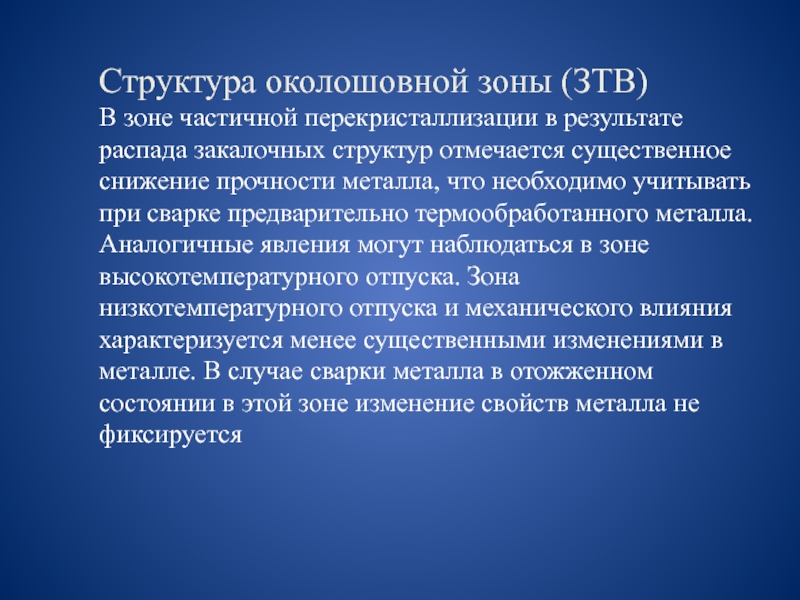

Слайд 22Структура околошовной зоны (ЗТВ)

В зоне частичной перекристаллизации в результате распада закалочных

структур отмечается существенное снижение прочности металла, что необходимо учитывать при сварке предварительно термообработанного металла. Аналогичные явления могут наблюдаться в зоне высокотемпературного отпуска. Зона низкотемпературного отпуска и механического влияния характеризуется менее существенными изменениями в металле. В случае сварки металла в отожженном состоянии в этой зоне изменение свойств металла не фиксируется

Слайд 23

Изучение структуры сталей и чугунов

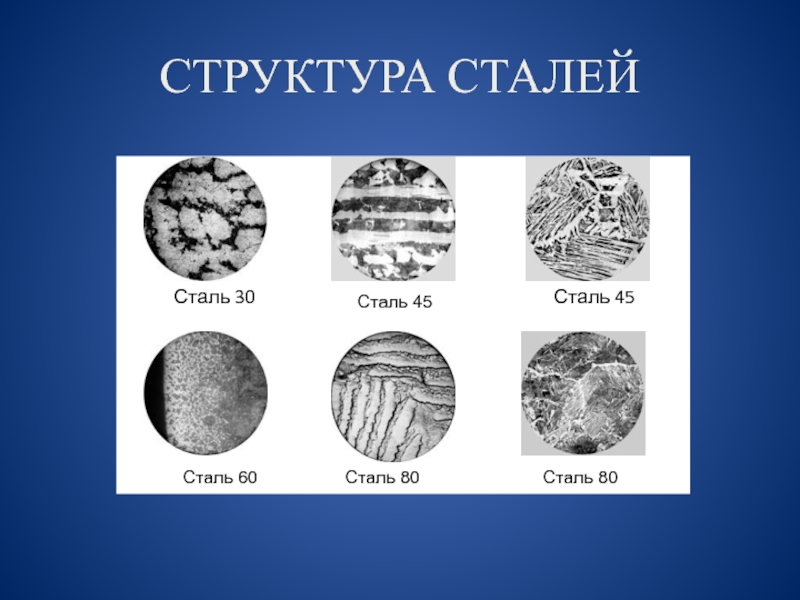

Микроструктура технического железа и углеродистых сталей характеризуется

нижней левой частью диаграммы состояния Fe-Fe3C

Сплавы с содержанием углерода до 0,02 % называются техническим железом растворимость углерода в a-железе переменная (см. линию РQ).

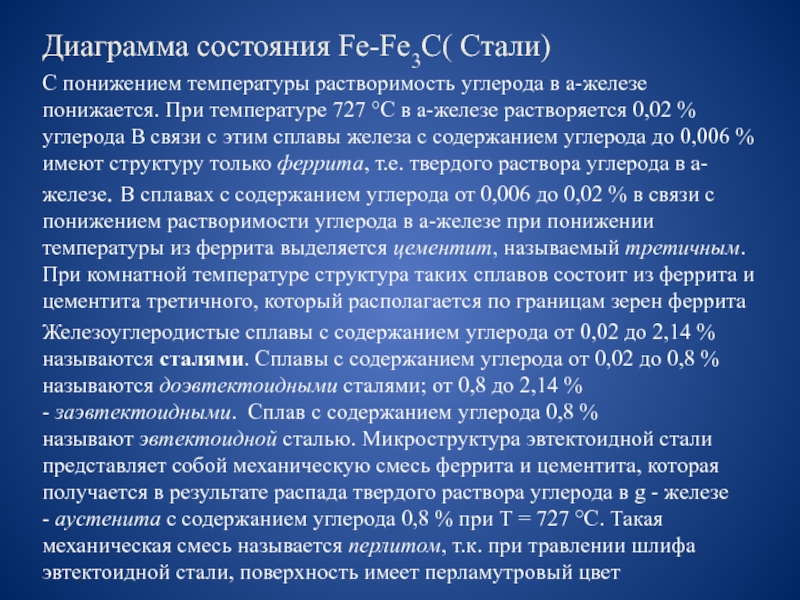

Слайд 24Диаграмма состояния Fe-Fe3C( Стали)

С понижением температуры растворимость углерода в a-железе понижается.

При температуре 727 °С в a-железе растворяется 0,02 % углерода В связи с этим сплавы железа с содержанием углерода до 0,006 % имеют структуру только феррита, т.е. твердого раствора углерода в a-железе. В сплавах с содержанием углерода от 0,006 до 0,02 % в связи с понижением растворимости углерода в a-железе при понижении температуры из феррита выделяется цементит, называемый третичным. При комнатной температуре структура таких сплавов состоит из феррита и цементита третичного, который располагается по границам зерен феррита

Железоуглеродистые сплавы с содержанием углерода от 0,02 до 2,14 % называются сталями. Сплавы с содержанием углерода от 0,02 до 0,8 % называются доэвтектоидными сталями; от 0,8 до 2,14 % - заэвтектоидными. Сплав с содержанием углерода 0,8 % называют эвтектоидной сталью. Микроструктура эвтектоидной стали представляет собой механическую смесь феррита и цементита, которая получается в результате распада твердого раствора углерода в g - железе - аустенита с содержанием углерода 0,8 % при Т = 727 °С. Такая механическая смесь называется перлитом, т.к. при травлении шлифа эвтектоидной стали, поверхность имеет перламутровый цвет

Железоуглеродистые сплавы с содержанием углерода от 0,02 до 2,14 % называются сталями. Сплавы с содержанием углерода от 0,02 до 0,8 % называются доэвтектоидными сталями; от 0,8 до 2,14 % - заэвтектоидными. Сплав с содержанием углерода 0,8 % называют эвтектоидной сталью. Микроструктура эвтектоидной стали представляет собой механическую смесь феррита и цементита, которая получается в результате распада твердого раствора углерода в g - железе - аустенита с содержанием углерода 0,8 % при Т = 727 °С. Такая механическая смесь называется перлитом, т.к. при травлении шлифа эвтектоидной стали, поверхность имеет перламутровый цвет

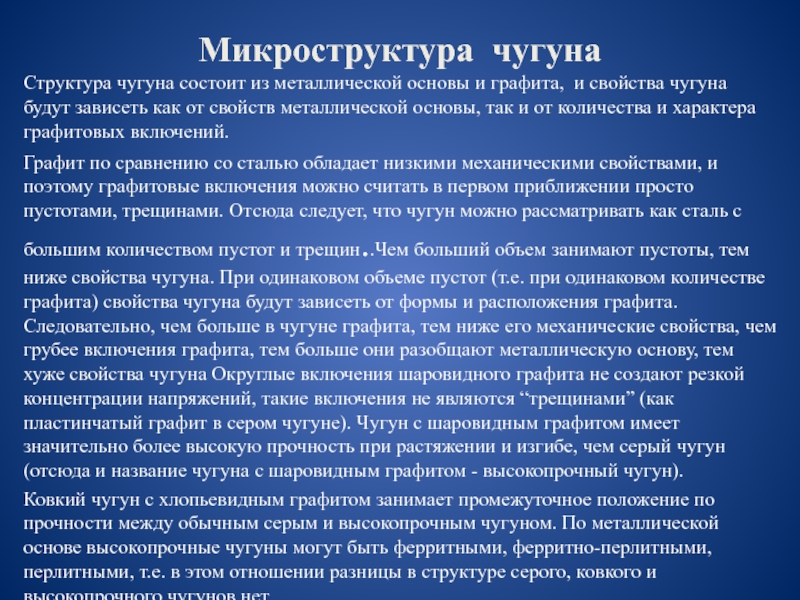

Слайд 25Микроструктура чугуна

Структура чугуна состоит из металлической основы и графита, и свойства

чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитовых включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитовые включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь с большим количеством пустот и трещин..Чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т.е. при одинаковом количестве графита) свойства чугуна будут зависеть от формы и расположения графита. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются “трещинами” (как пластинчатый графит в сером чугуне). Чугун с шаровидным графитом имеет значительно более высокую прочность при растяжении и изгибе, чем серый чугун (отсюда и название чугуна с шаровидным графитом - высокопрочный чугун).

Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном. По металлической основе высокопрочные чугуны могут быть ферритными, ферритно-перлитными, перлитными, т.е. в этом отношении разницы в структуре серого, ковкого и высокопрочного чугунов нет.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитовые включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь с большим количеством пустот и трещин..Чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т.е. при одинаковом количестве графита) свойства чугуна будут зависеть от формы и расположения графита. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна Округлые включения шаровидного графита не создают резкой концентрации напряжений, такие включения не являются “трещинами” (как пластинчатый графит в сером чугуне). Чугун с шаровидным графитом имеет значительно более высокую прочность при растяжении и изгибе, чем серый чугун (отсюда и название чугуна с шаровидным графитом - высокопрочный чугун).

Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном. По металлической основе высокопрочные чугуны могут быть ферритными, ферритно-перлитными, перлитными, т.е. в этом отношении разницы в структуре серого, ковкого и высокопрочного чугунов нет.

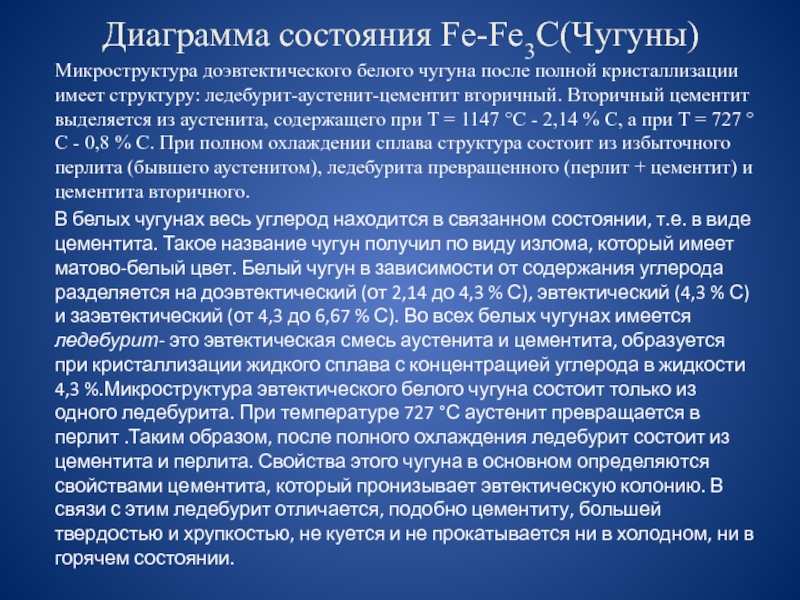

Слайд 26

Диаграмма состояния Fe-Fe3C(Чугуны)

Микроструктура доэвтектического белого чугуна после полной кристаллизации имеет структуру:

ледебурит-аустенит-цементит вторичный. Вторичный цементит выделяется из аустенита, содержащего при Т = 1147 °С - 2,14 % С, а при Т = 727 °С - 0,8 % С. При полном охлаждении сплава структура состоит из избыточного перлита (бывшего аустенитом), ледебурита превращенного (перлит + цементит) и цементита вторичного.

В белых чугунах весь углерод находится в связанном состоянии, т.е. в виде цементита. Такое название чугун получил по виду излома, который имеет матово-белый цвет. Белый чугун в зависимости от содержания углерода разделяется на доэвтектический (от 2,14 до 4,3 % С), эвтектический (4,3 % С) и заэвтектический (от 4,3 до 6,67 % С). Во всех белых чугунах имеется ледебурит- это эвтектическая смесь аустенита и цементита, образуется при кристаллизации жидкого сплава с концентрацией углерода в жидкости 4,3 %.Микроструктура эвтектического белого чугуна состоит только из одного ледебурита. При температуре 727 °С аустенит превращается в перлит .Таким образом, после полного охлаждения ледебурит состоит из цементита и перлита. Свойства этого чугуна в основном определяются свойствами цементита, который пронизывает эвтектическую колонию. В связи с этим ледебурит отличается, подобно цементиту, большей твердостью и хрупкостью, не куется и не прокатывается ни в холодном, ни в горячем состоянии.

В белых чугунах весь углерод находится в связанном состоянии, т.е. в виде цементита. Такое название чугун получил по виду излома, который имеет матово-белый цвет. Белый чугун в зависимости от содержания углерода разделяется на доэвтектический (от 2,14 до 4,3 % С), эвтектический (4,3 % С) и заэвтектический (от 4,3 до 6,67 % С). Во всех белых чугунах имеется ледебурит- это эвтектическая смесь аустенита и цементита, образуется при кристаллизации жидкого сплава с концентрацией углерода в жидкости 4,3 %.Микроструктура эвтектического белого чугуна состоит только из одного ледебурита. При температуре 727 °С аустенит превращается в перлит .Таким образом, после полного охлаждения ледебурит состоит из цементита и перлита. Свойства этого чугуна в основном определяются свойствами цементита, который пронизывает эвтектическую колонию. В связи с этим ледебурит отличается, подобно цементиту, большей твердостью и хрупкостью, не куется и не прокатывается ни в холодном, ни в горячем состоянии.

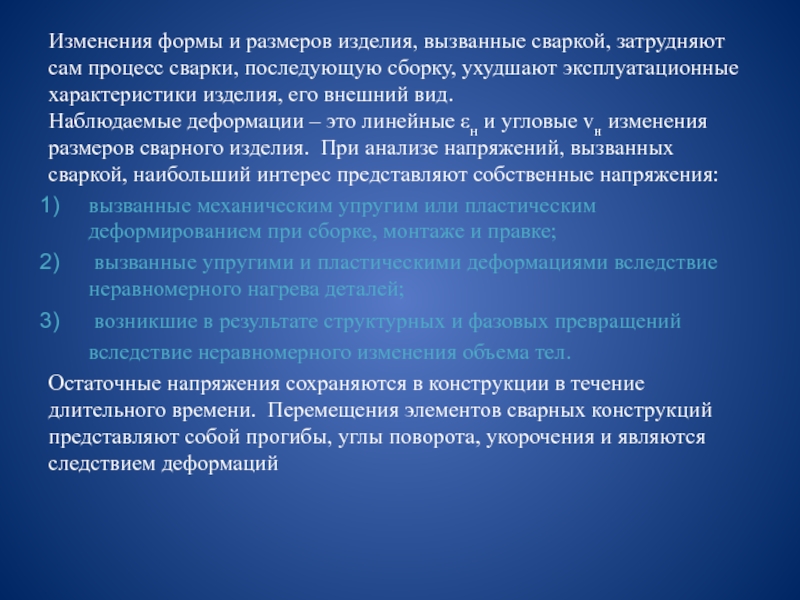

Слайд 28Изменения формы и размеров изделия, вызванные сваркой, затрудняют сам процесс сварки,

последующую сборку, ухудшают эксплуатационные характеристики изделия, его внешний вид.

Наблюдаемые деформации – это линейные εн и угловые vн изменения размеров сварного изделия. При анализе напряжений, вызванных сваркой, наибольший интерес представляют собственные напряжения:

вызванные механическим упругим или пластическим деформированием при сборке, монтаже и правке;

вызванные упругими и пластическими деформациями вследствие неравномерного нагрева деталей;

возникшие в результате структурных и фазовых превращений вследствие неравномерного изменения объема тел.

Остаточные напряжения сохраняются в конструкции в течение длительного времени. Перемещения элементов сварных конструкций представляют собой прогибы, углы поворота, укорочения и являются следствием деформаций

вызванные механическим упругим или пластическим деформированием при сборке, монтаже и правке;

вызванные упругими и пластическими деформациями вследствие неравномерного нагрева деталей;

возникшие в результате структурных и фазовых превращений вследствие неравномерного изменения объема тел.

Остаточные напряжения сохраняются в конструкции в течение длительного времени. Перемещения элементов сварных конструкций представляют собой прогибы, углы поворота, укорочения и являются следствием деформаций

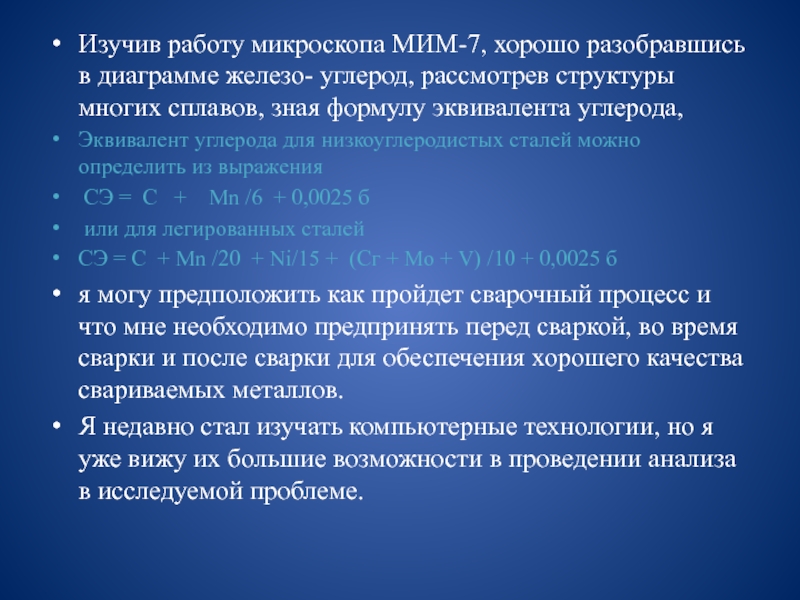

Слайд 31Изучив работу микроскопа МИМ-7, хорошо разобравшись в диаграмме железо- углерод, рассмотрев

структуры многих сплавов, зная формулу эквивалента углерода,

Эквивалент углерода для низкоуглеродистых сталей можно определить из выражения

СЭ = С + Мn /6 + 0,0025 б

или для легированных сталей

СЭ = С + Мn /20 + Ni/15 + (Сг + Мо + V) /10 + 0,0025 б

я могу предположить как пройдет сварочный процесс и что мне необходимо предпринять перед сваркой, во время сварки и после сварки для обеспечения хорошего качества свариваемых металлов.

Я недавно стал изучать компьютерные технологии, но я уже вижу их большие возможности в проведении анализа в исследуемой проблеме.

Эквивалент углерода для низкоуглеродистых сталей можно определить из выражения

СЭ = С + Мn /6 + 0,0025 б

или для легированных сталей

СЭ = С + Мn /20 + Ni/15 + (Сг + Мо + V) /10 + 0,0025 б

я могу предположить как пройдет сварочный процесс и что мне необходимо предпринять перед сваркой, во время сварки и после сварки для обеспечения хорошего качества свариваемых металлов.

Я недавно стал изучать компьютерные технологии, но я уже вижу их большие возможности в проведении анализа в исследуемой проблеме.