- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Основы теории резания, режущий инструмент.

Содержание

- 1. Основы теории резания, режущий инструмент.

- 2. Инструментальные материалыТребования:1.Твёрдость- способность сопротивляться внедрению более твёрдого

- 3. Инструментальные материалыТребования:5.Износостойкость- сопротивление изменению формы и размеров

- 4. Инструментальные материалыА. Быстрорежущая сталь: Р6М5, Р6М5К5, Р9,

- 5. Инструментальные материалыОднокарбидные сплавы: ВК3, ВК3М, ВК6, ВК8.

- 6. Инструментальные материалыД. Керамика: окись алюминия, теплостойкость до

- 7. Инструментальные материалыЕ. Алмазы: высокая твёрдость (в 6

- 8. Инструментальные материалыПоликристаллический алмаз (PCD).Применяется для пластин с

- 9. Явления, сопровождающие процесс резания Усадка стружки: уменьшение

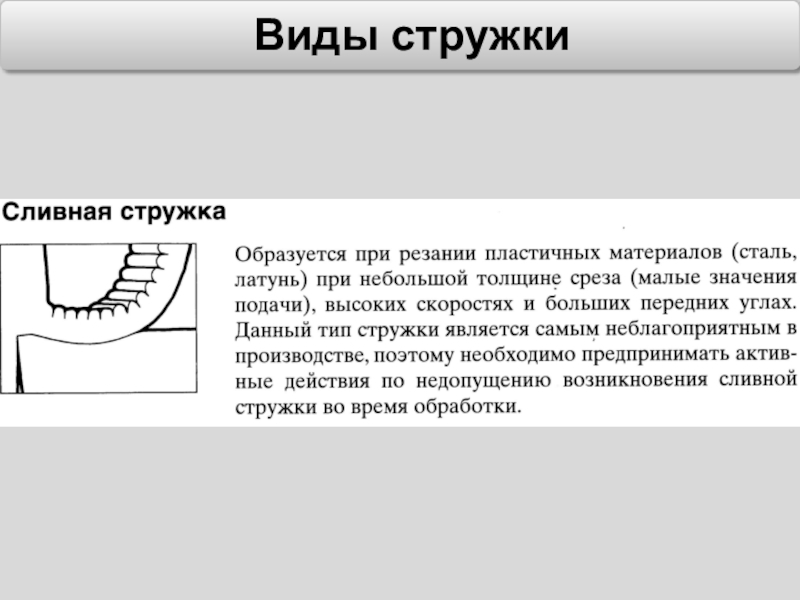

- 10. Виды стружки

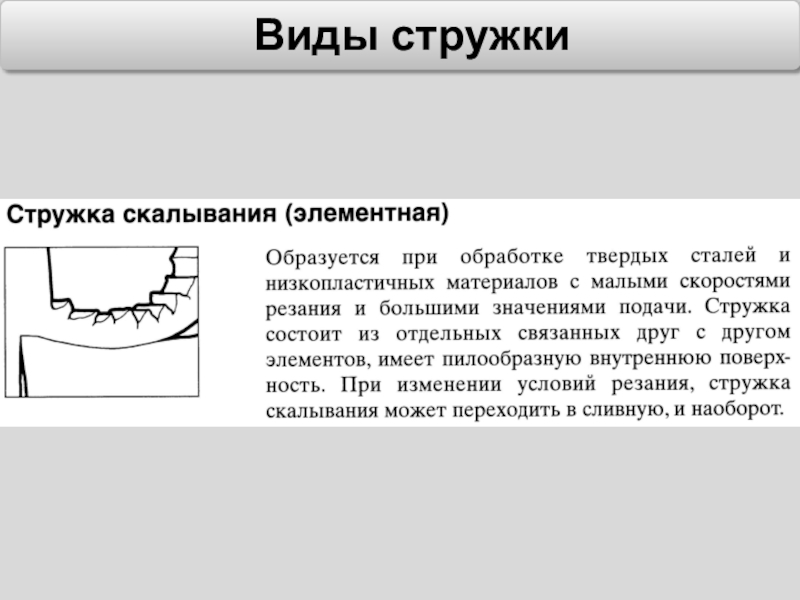

- 11. Виды стружки

- 12. Виды стружки

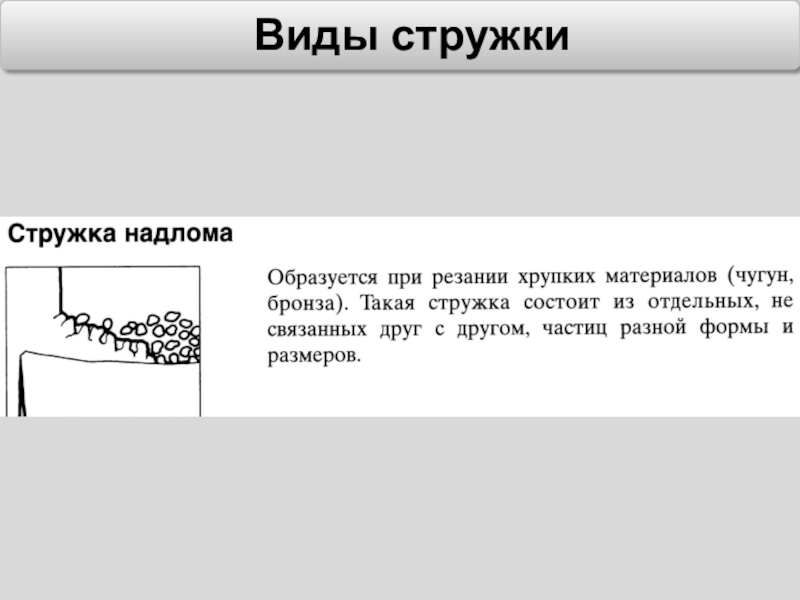

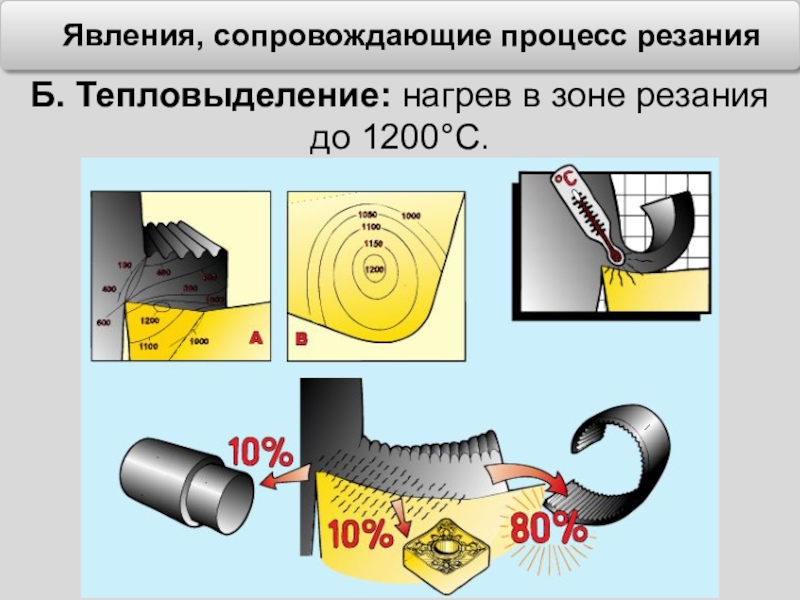

- 13. Виды стружки

- 14. Явления, сопровождающие процесс резанияА. Стружкообразование

- 15. Явления, сопровождающие процесс резанияА. Стружкообразование

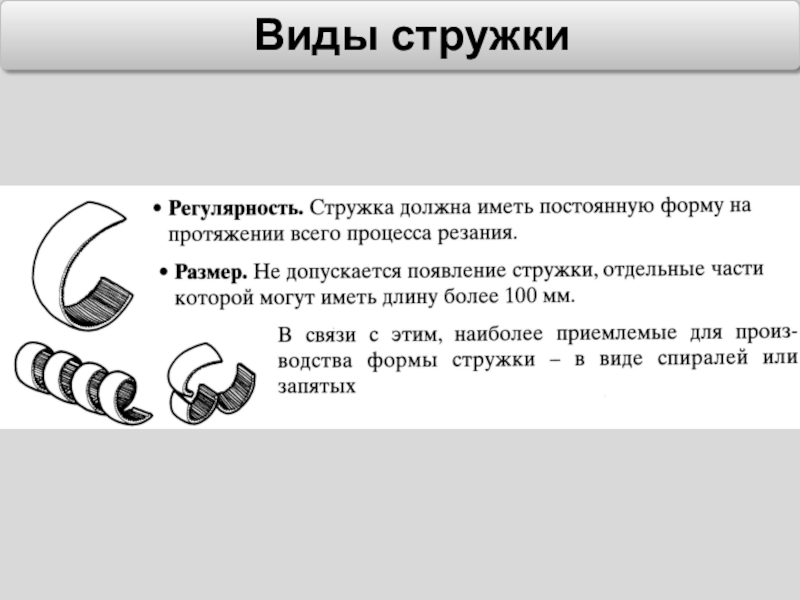

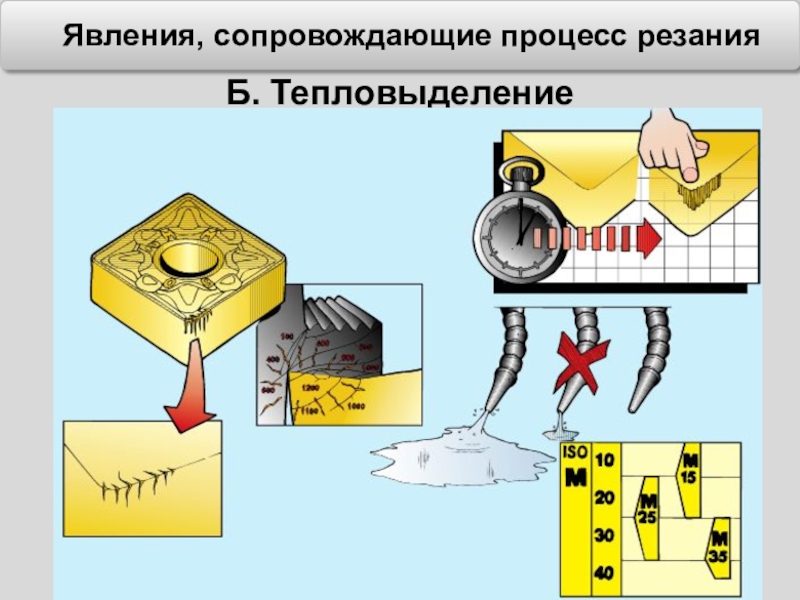

- 16. Явления, сопровождающие процесс резанияБ. Тепловыделение: нагрев в зоне резания до 1200°С.

- 17. Явления, сопровождающие процесс резанияБ. Тепловыделение

- 18. Явления, сопровождающие процесс резанияВ. Изнашивание: режущий инструмент при работе подвержен абразивному, коррозионному, адгезионному, диффузионному износу.

- 19. Явления, сопровождающие процесс резания 1.Абразивное изнашивание

- 20. Явления, сопровождающие процесс резания 3.Адгезионное изнашивание –

- 21. Явления, сопровождающие процесс резания 4.Окислительное изнашивание

- 22. Признаки износа инструмента

- 23. Явления, сопровождающие процесс резанияГ. Наростообразование: налипание на

- 24. Явления, сопровождающие процесс резанияД. Наклёп: упрочнение поверхностного

- 25. Стойкость инструмента Стойкость- период времени работы

- 26. Элементы резца

- 27. Элементы резца

- 28. Элементы резца

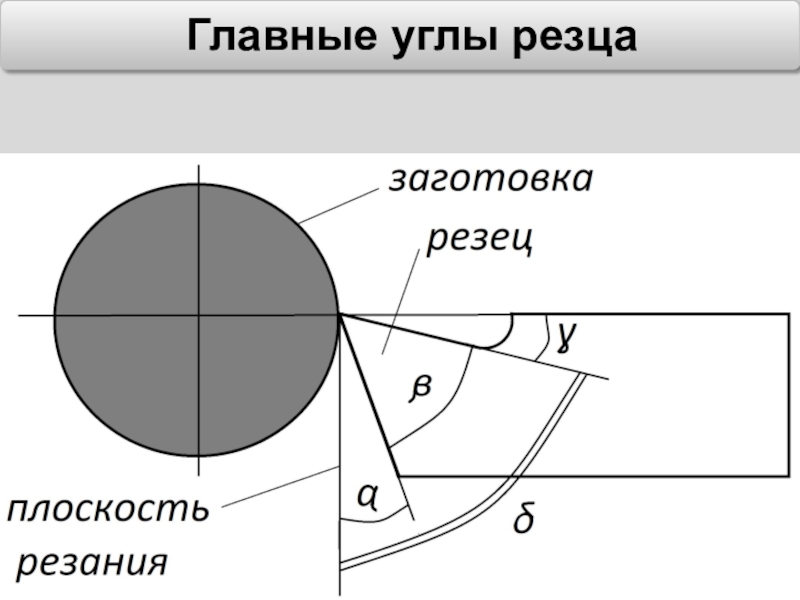

- 29. Геометрия режущего инструмента

- 30. Геометрия режущего инструмента

- 31. Главные углы резца

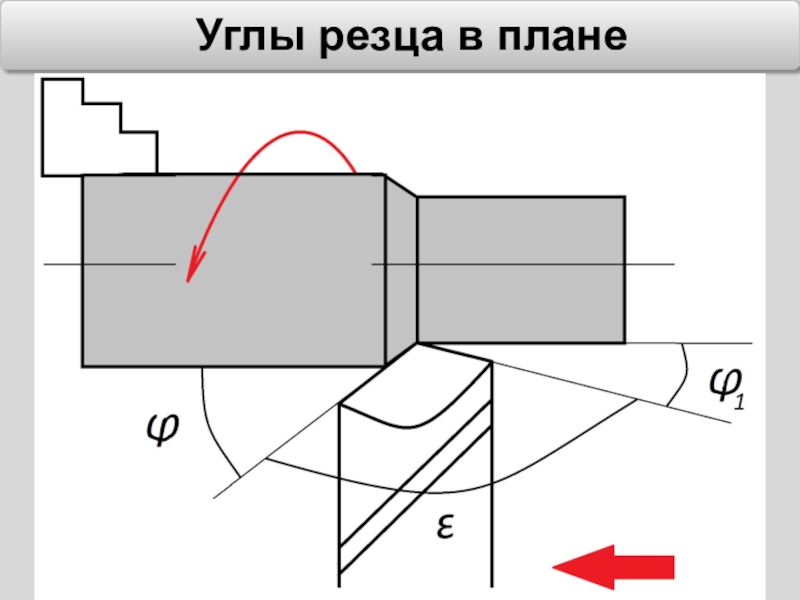

- 32. Углы резца в плане

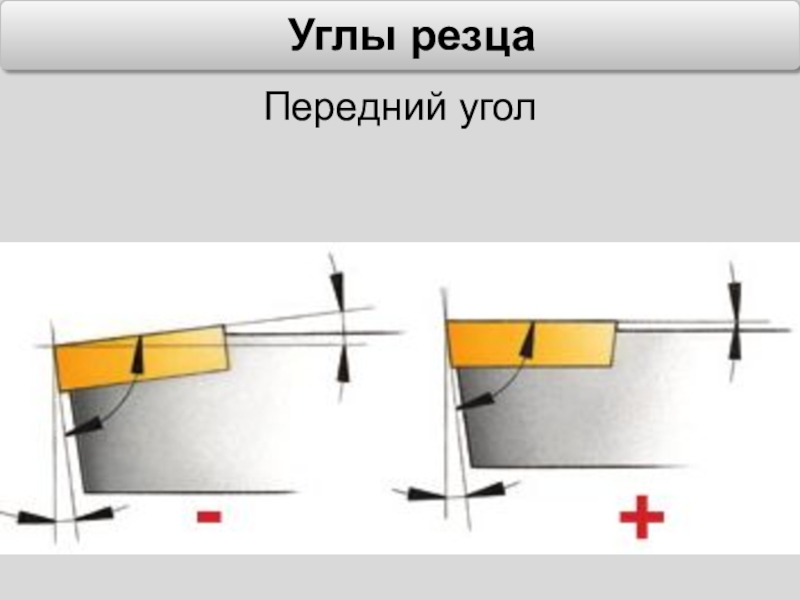

- 33. Углы резцаПередний угол

- 34. Способы крепления пластинНадёжность крепления пластины и державки определяет стабильность процесса резания.

- 35. Способы крепления пластин

- 36. Способы крепления пластин

- 37. Способы крепления пластин

- 38. Способы крепления пластин

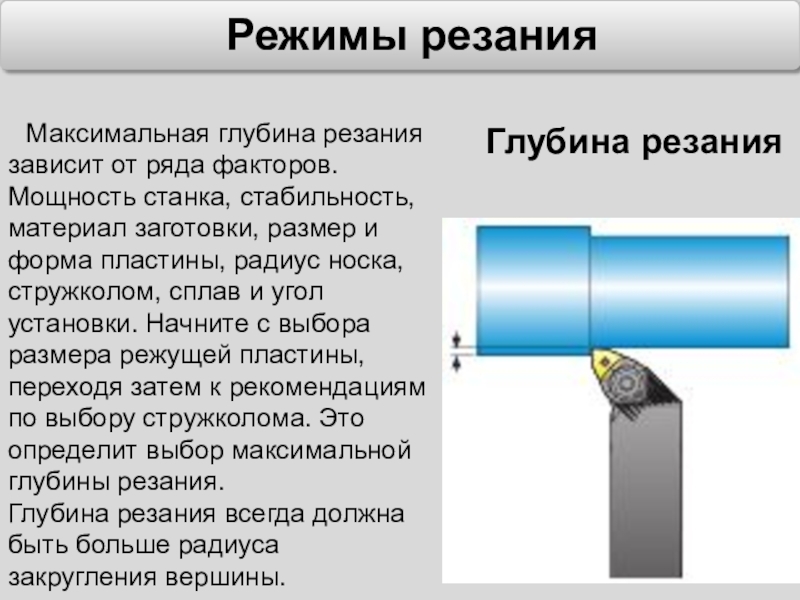

- 39. Режимы резания

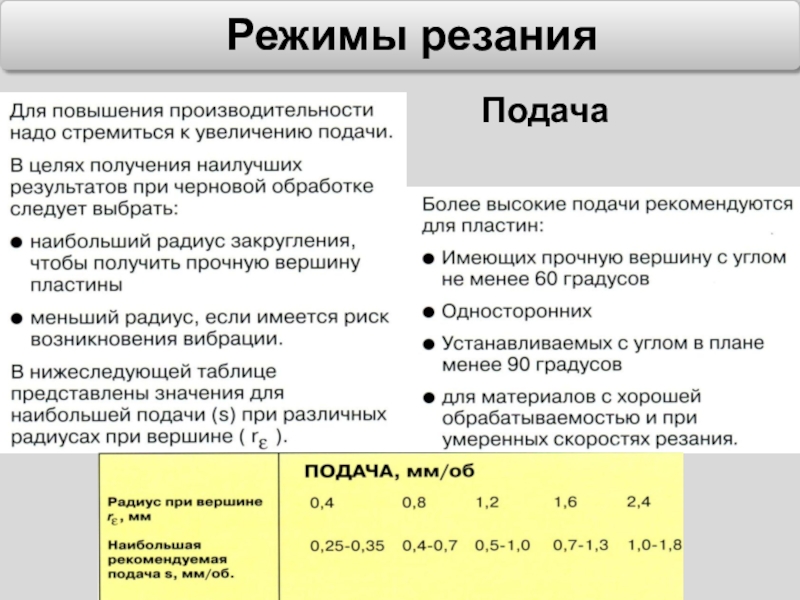

- 40. Режимы резанияПодача

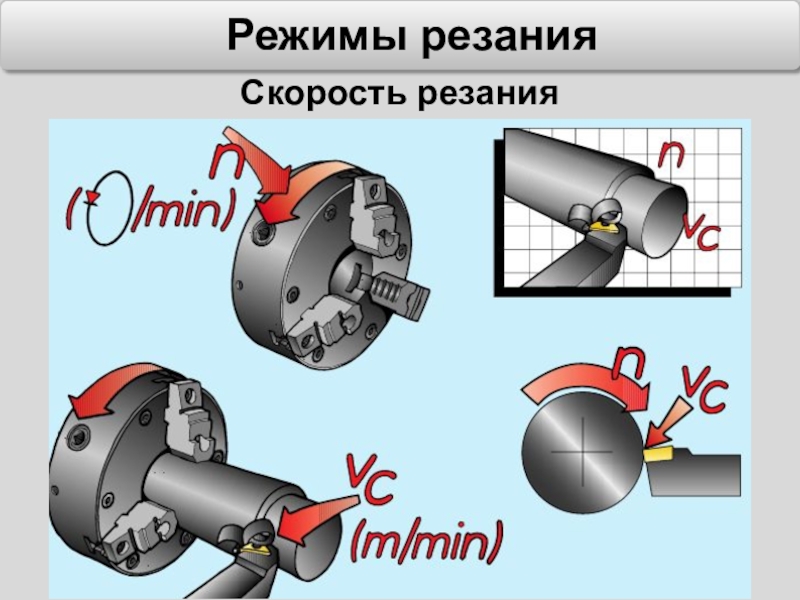

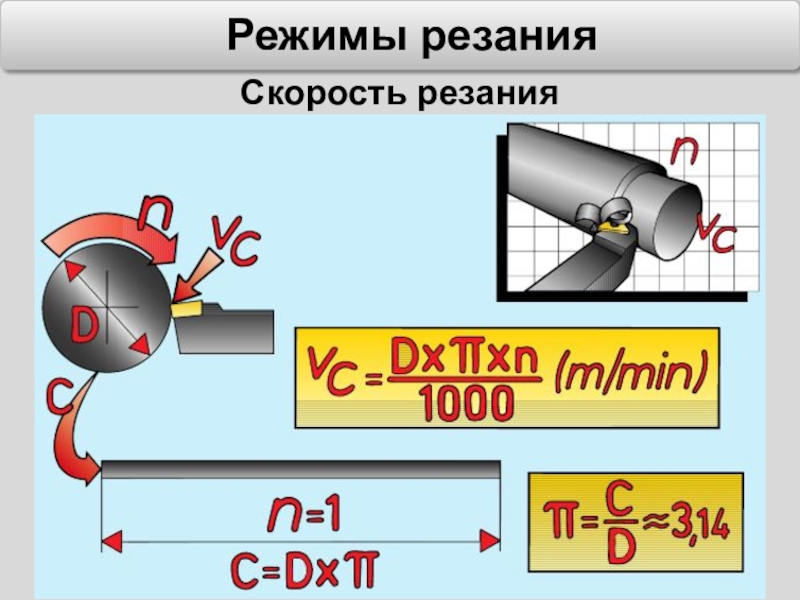

- 41. Режимы резанияСкорость резания

- 42. Режимы резанияСкорость резания

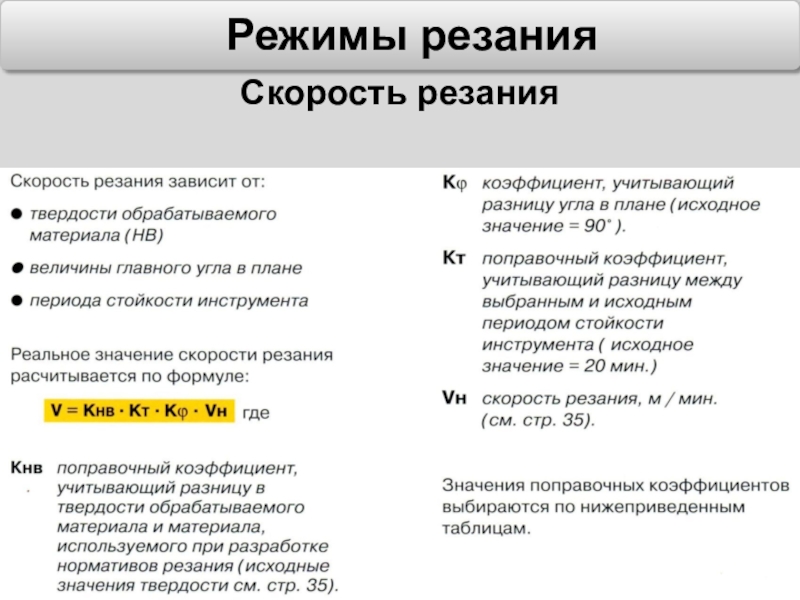

- 43. Режимы резанияСкорость резания

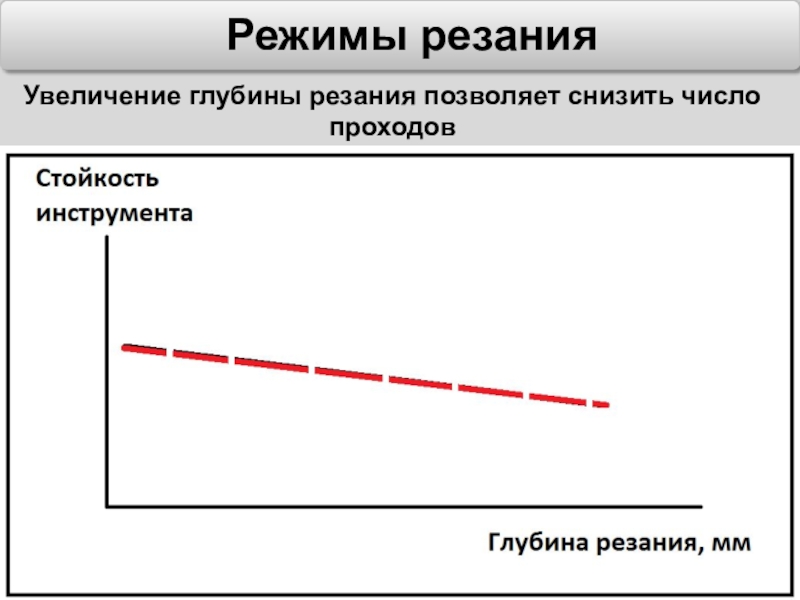

- 44. Режимы резанияУвеличение глубины резания позволяет снизить число проходов

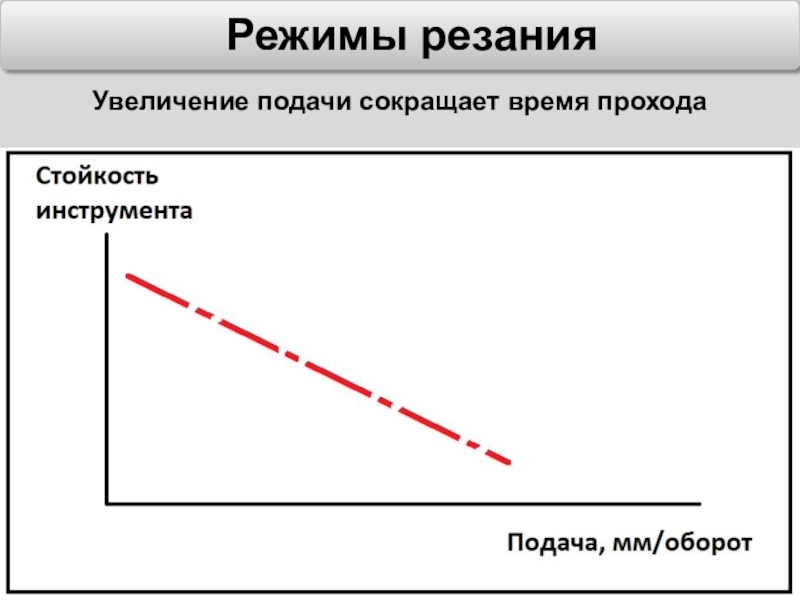

- 45. Режимы резанияУвеличение подачи сокращает время прохода

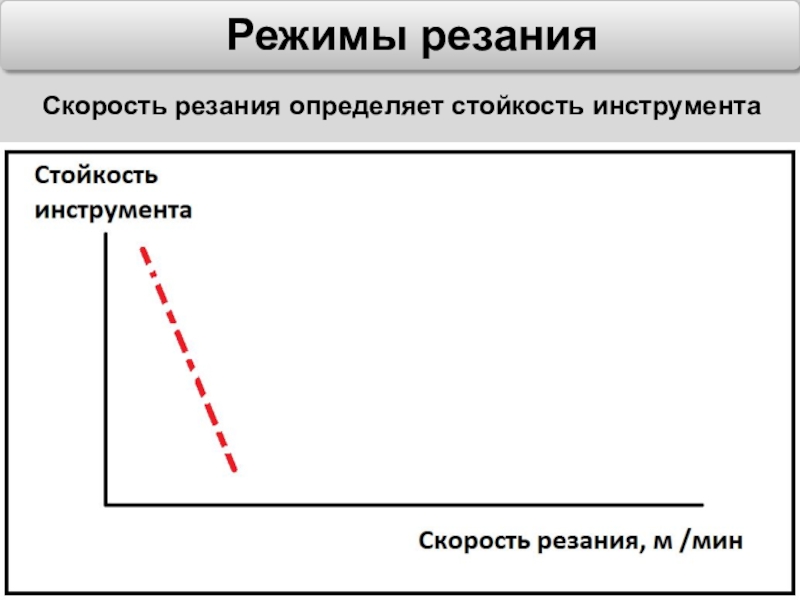

- 46. Режимы резанияСкорость резания определяет стойкость инструмента

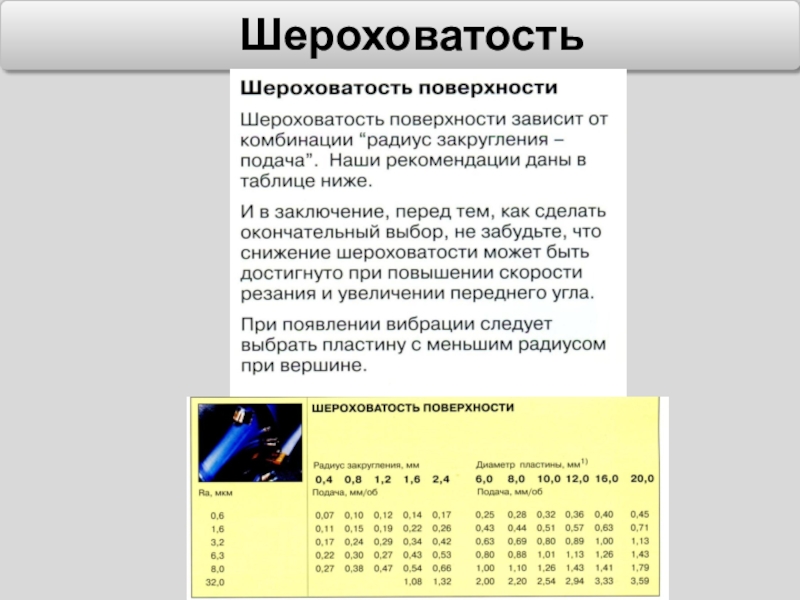

- 47. Шероховатость

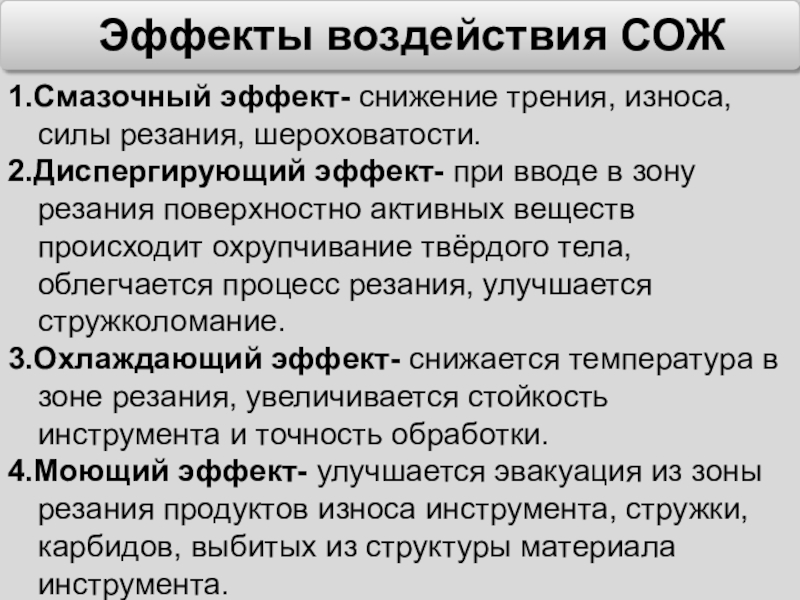

- 48. Эффекты воздействия СОЖ1.Смазочный эффект- снижение трения, износа,

- 49. Требования к СОЖ1.Безвредность.2.Постоянство свойств и хим. состава.

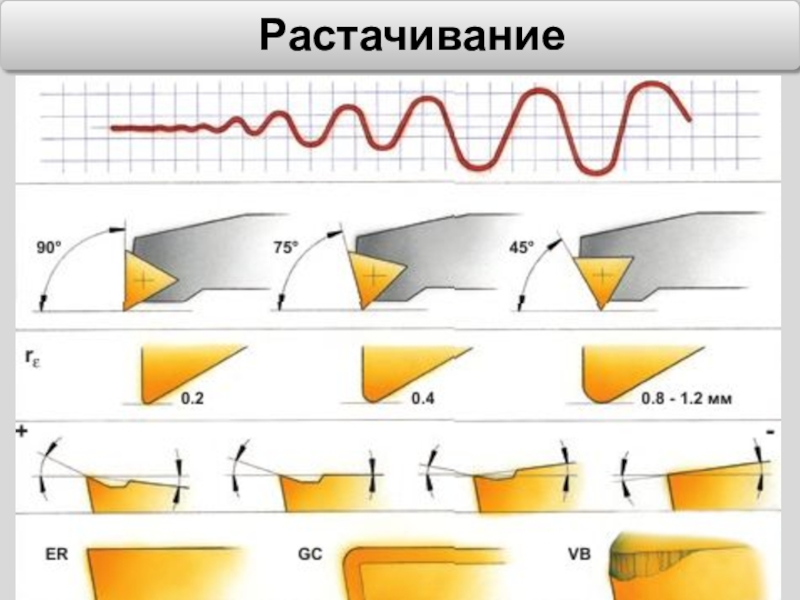

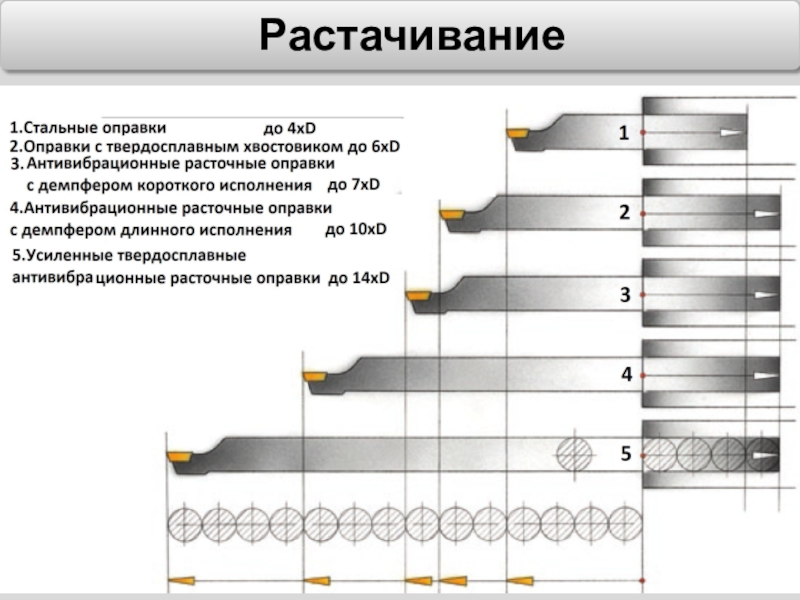

- 50. Растачивание

- 51. РастачиваниеЦельный инструментПо возможности меньший вылет.Max рекомендуемый вылет

- 52. Растачивание

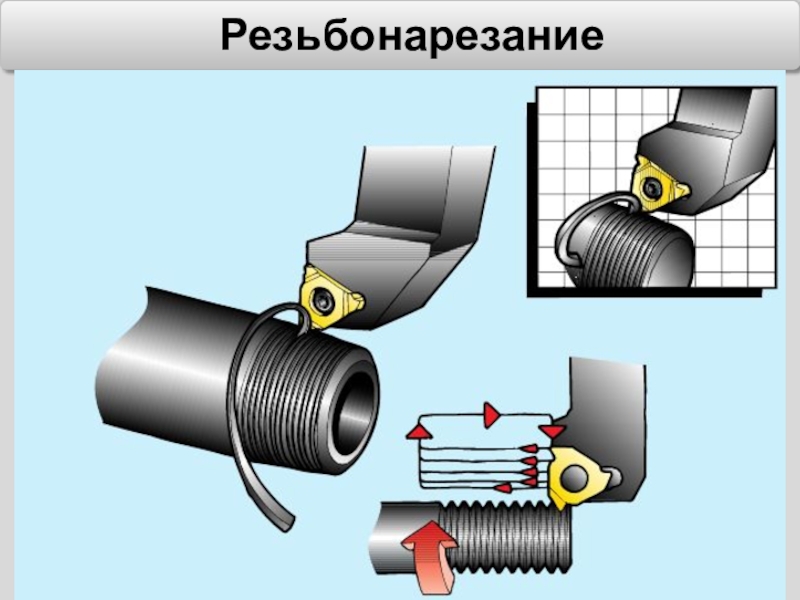

- 53. Резьбонарезание

- 54. РезьбонарезаниеПластины с полным профилем

- 55. РезьбонарезаниеПластины с полным профилем Пластины этого

- 56. РезьбонарезаниеПластины с неполным профилем

- 57. РезьбонарезаниеПластины с неполным профилем Пластины такого

- 58. РезьбонарезаниеМногозубые пластины

- 59. РезьбонарезаниеМногозубые пластины Пластины работают аналогично пластинам

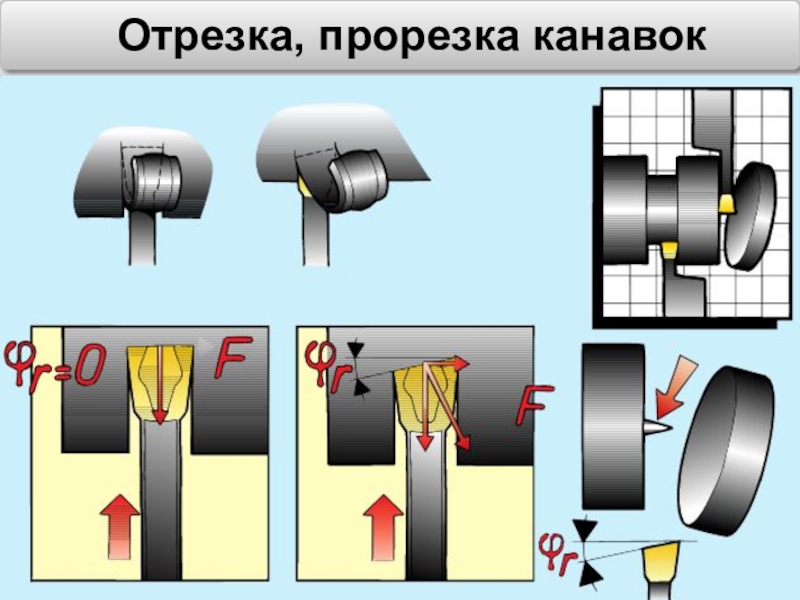

- 60. Отрезка, прорезка канавок

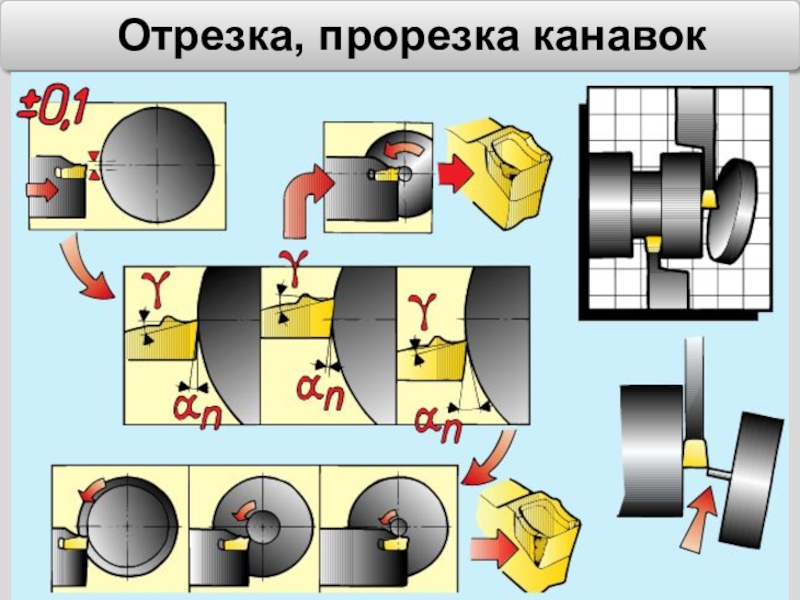

- 61. Отрезка, прорезка канавок

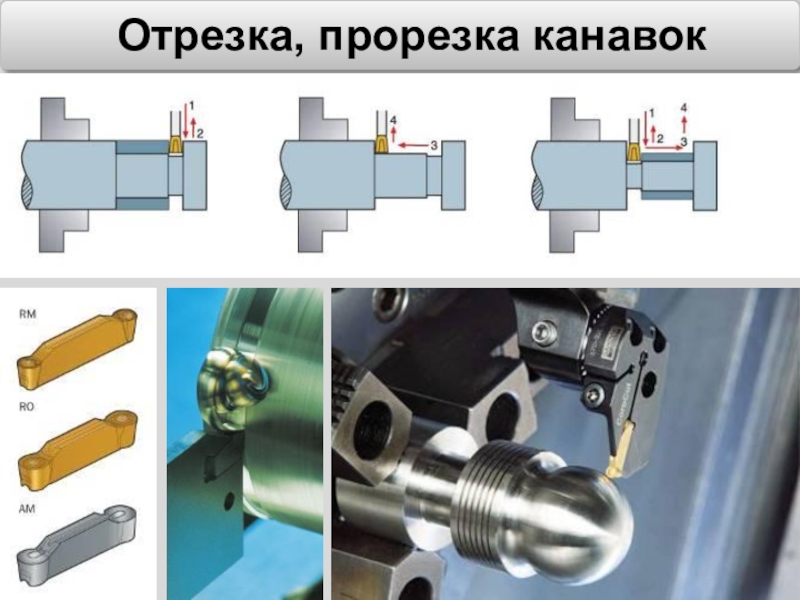

- 62. Отрезка, прорезка канавок

- 63. Отрезка, прорезка канавок

- 64. Инновационные системыРазвертка Reamer 830 обеспечивает низкую шероховатость

- 65. Инновационные системы Система CoroTurn® TR.Новая конструкция

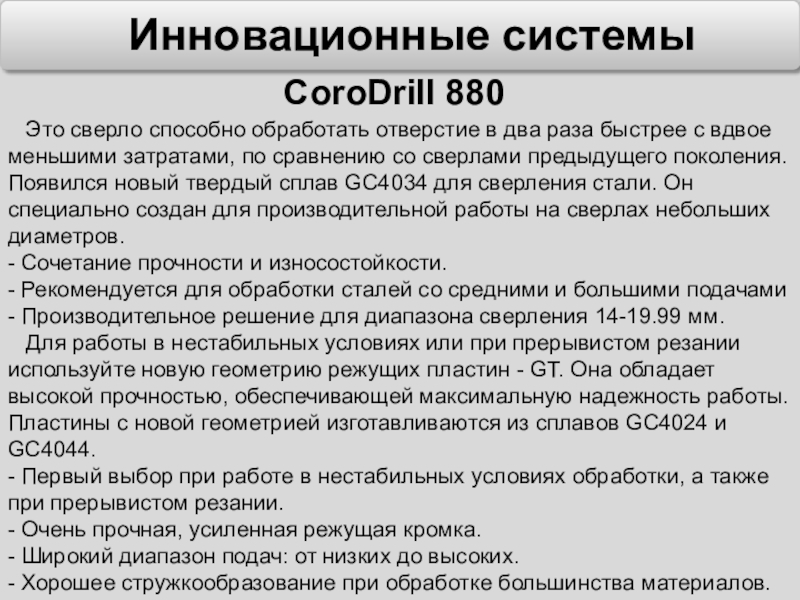

- 66. Инновационные системыСверло

- 67. Инновационные системы

- 68. Инновационные системыСистема Coromant CaptoОсновные требования по закреплению

- 69. Coromant Capto® для фрезерования Coromant Capto:Уникальная система,

- 70. Инновационные системыCoroThread™ 266 Новая концепция для

- 71. Инновационные системыТехнологические возможности фрезы CoroMill 490

- 72. Инновационные системыФрезы CoroМill 590 Сверхвысокие скорости

- 73. Осевая настройка пластинCoromant Capto или HSKСтальной корпус-

- 74. Группы обрабатываемых материалов по ИСО

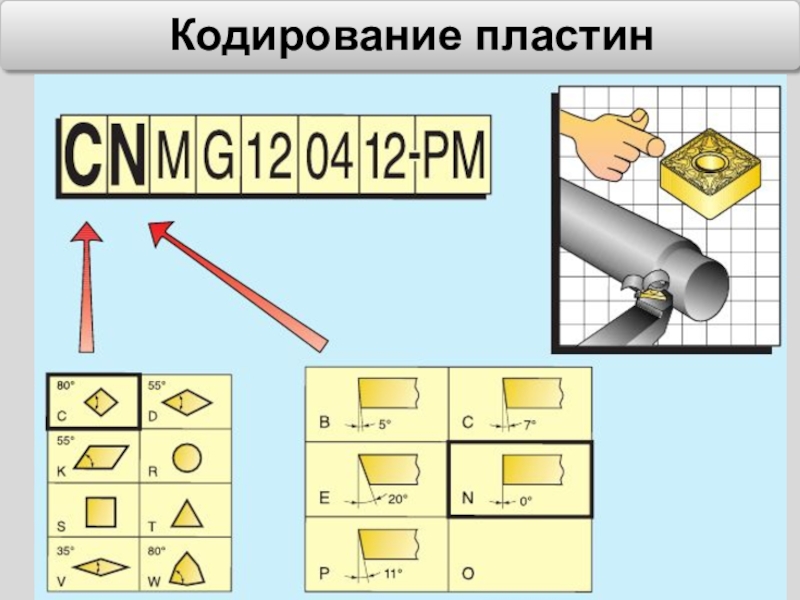

- 75. Кодирование пластин

- 76. Кодирование пластин

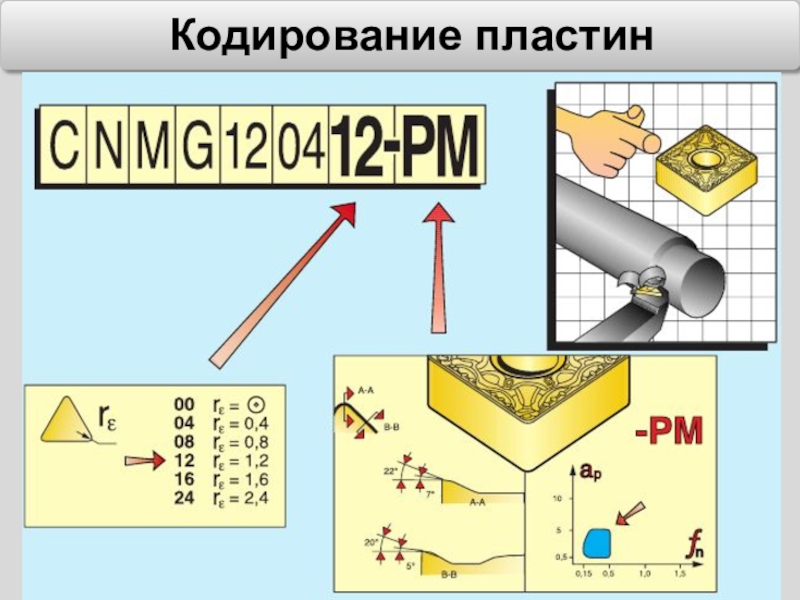

- 77. Кодирование пластин

- 78. Кодирование пластин

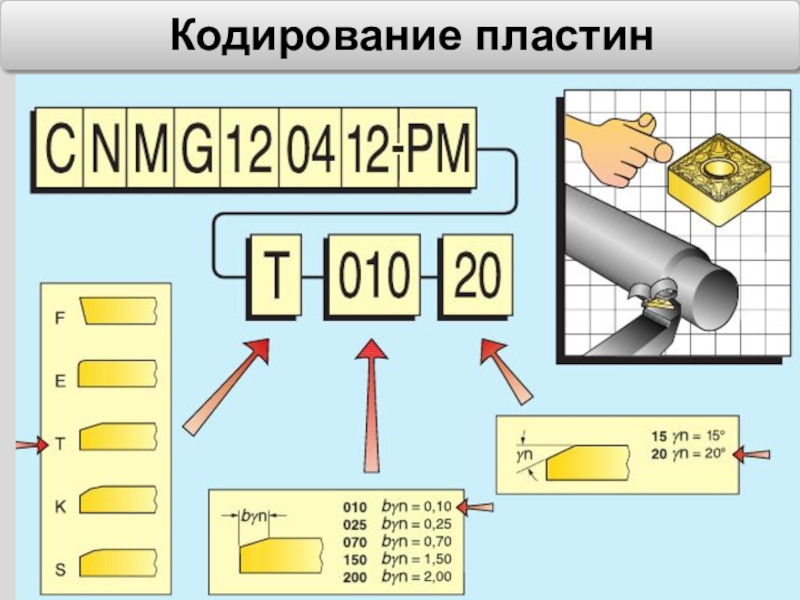

- 79. Кодирование пластин

- 80. Кодирование пластин

- 81. Кодирование пластин

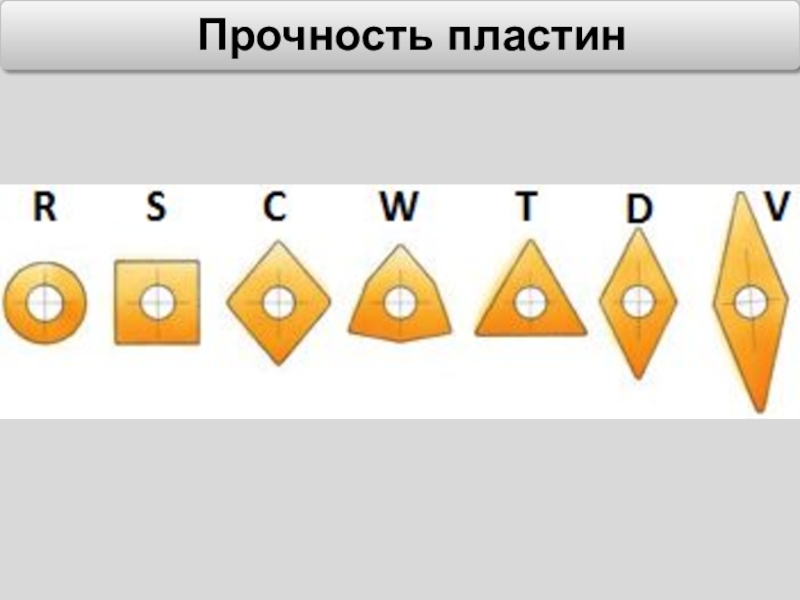

- 82. Прочность пластин

- 83. Причины поломки пластинСостояние опорной пластины

- 84. Используемая литература«Высокопроизводительная обработка металлов резанием» М.: Издательство

- 85. Спасибо за внимание!

Слайд 2Инструментальные материалы

Требования:

1.Твёрдость- способность сопротивляться внедрению более твёрдого тела.

2.Прочность- способность сопротивляться разрушению.

3.Теплостойкость-

4.Теплопроводность- способность отводить тепло от нагретого участка к ненагретому. Кобальт и молибден увеличивают теплопроводность, а ванадий и вольфрам снижают.

Слайд 3Инструментальные материалы

Требования:

5.Износостойкость- сопротивление изменению формы и размеров инструмента под действием силы

6.Шлифуемость.

7.Паяемость- способность образовывать прочное соединение при отсутствии трещин.

Слайд 4Инструментальные материалы

А. Быстрорежущая сталь: Р6М5, Р6М5К5, Р9, Р18. Служит для изготовления

Б. Твёрдые сплавы (металлокерамика): смесь порошков карбидов тугоплавких металлов в связке из кобальта. Теплостойкость до 1000ºС, высокая твёрдость. Способны обрабатывать закалённые стали с твёрдостью до 45 HRC.

Слайд 5Инструментальные материалы

Однокарбидные сплавы: ВК3, ВК3М, ВК6, ВК8. Применяют при обработке твёрдых

Двухкарбидные сплавы: Т5К10, Т15К6, Т30К4. Обрабатывают вязкие материалы: латунь, сталь.

Трёхкарбидные сплавы: ТТ17К12, ТТ10К8. Служат для обработки жаропрочных труднообрабатываемых титановых сплавов.

Слайд 6Инструментальные материалы

Д. Керамика: окись алюминия, теплостойкость до 1200°С, высокая износостойкость, низкая

Слайд 7Инструментальные материалы

Е. Алмазы: высокая твёрдость (в 6 раз больше, чем у

Слайд 8Инструментальные материалы

Поликристаллический алмаз (PCD).

Применяется для пластин с задними углами для производительной

- Пластины с одной вершиной

- Твердый сплав с алмазным покрытием

Слайд 9Явления, сопровождающие процесс резания

Усадка стружки: уменьшение длины стружки с увеличением

В нагретом состоянии стружка пластична и принимает форму передней поверхности инструмента.

А. Стружкообразование

Слайд 14Явления, сопровождающие процесс резания

А. Стружкообразование

Чистовая обработка

Чистовая обработка Черновая обработка

Слайд 18Явления, сопровождающие процесс резания

В. Изнашивание: режущий инструмент при работе подвержен абразивному,

Слайд 19Явления, сопровождающие процесс резания

1.Абразивное изнашивание – царапание стружки о

2.Диффузионное изнашивание – растворение (диффундирование) компонентов инструментального материала в материале заготовки. Наиболее быстро переносится углерод, медленнее – вольфрам, кобальт и титан. Снижается за счет применения химически инертных инструментальных материалов по отношению к материалу заготовки.

Слайд 20Явления, сопровождающие процесс резания

3.Адгезионное изнашивание – перенос инструментального материала на

Слайд 21Явления, сопровождающие процесс резания

4.Окислительное изнашивание – коррозия твердых сплавов

При температуре свыше 800 градусов кислород воздуха вступает в химическую реакцию с кобальтовой фазой твердых сплавов.

Твердость продукта окисления в 40…60 раз меньше, чем у исходного твердого сплава. Затем силами трения карбиды титана и вольфрама вырываются, происходит износ.

Однокарбидные твердые сплавы (ВК8)окисляются сильнее, чем 2-х (Т15К6) и 3-х карбидные (ТТ7К12).

Слайд 23Явления, сопровождающие процесс резания

Г. Наростообразование: налипание на передней поверхности инструмента материала

Слайд 24Явления, сопровождающие процесс резания

Д. Наклёп: упрочнение поверхностного слоя материала заготовки под

Слайд 25Стойкость инструмента

Стойкость- период времени работы режущего инструмента, в течение

Слайд 34Способы крепления пластин

Надёжность крепления пластины и державки определяет стабильность процесса резания.

Слайд 39Режимы резания

Максимальная глубина резания зависит от ряда факторов. Мощность станка, стабильность, материал заготовки, размер и форма пластины, радиус носка, стружколом, сплав и угол установки. Начните с выбора размера режущей пластины, переходя затем к рекомендациям по выбору стружколома. Это определит выбор максимальной глубины резания.

Глубина резания всегда должна быть больше радиуса закругления вершины.

Слайд 48Эффекты воздействия СОЖ

1.Смазочный эффект- снижение трения, износа, силы резания, шероховатости.

2.Диспергирующий эффект-

3.Охлаждающий эффект- снижается температура в зоне резания, увеличивается стойкость инструмента и точность обработки.

4.Моющий эффект- улучшается эвакуация из зоны резания продуктов износа инструмента, стружки, карбидов, выбитых из структуры материала инструмента.

Слайд 49Требования к СОЖ

1.Безвредность.

2.Постоянство свойств и хим. состава.

3.Негорючесть.

4.Эффективное охлаждение зоны

5.Снижение трения в зоне резания.

6.Защита от коррозии обработанных деталей и узлов станка.

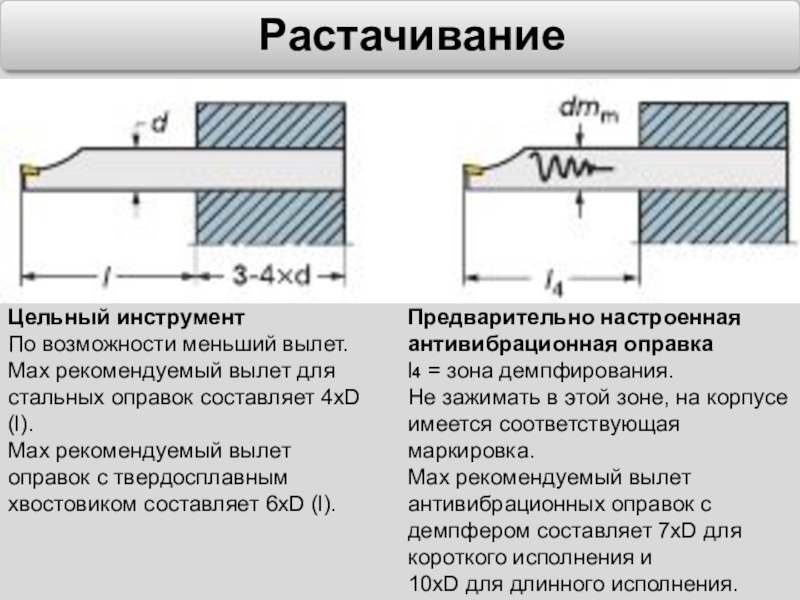

Слайд 51Растачивание

Цельный инструмент

По возможности меньший вылет.

Max рекомендуемый вылет для стальных оправок составляет

Max рекомендуемый вылет оправок с твердосплавным хвостовиком составляет 6xD (l).

Предварительно настроенная

антивибрационная оправка

l4 = зона демпфирования.

Не зажимать в этой зоне, на корпусе

имеется соответствующая маркировка.

Max рекомендуемый вылет

антивибрационных оправок с демпфером составляет 7xD для короткого исполнения и

10xD для длинного исполнения.

Слайд 55Резьбонарезание

Пластины с полным профилем

Пластины этого типа применяются наиболее часто.

– обеспечивается точная высота резьбы и радиусы при вершине и впадине профиля, что гарантирует требуемую прочность резьбы;

- не требуется точная предварительная обработка диаметра под резьбу, а после операции резьбонарезания нет необходимости в снятии заусенцев;

- припуск на диаметр под резьбу должен быть 0.03-0.07 мм. Пластина обрабатывает вершину профиля резьбы;

- для каждого конкретного шага и профиля требуется отдельная пластина. При обработке материалов, склонных к поверхностному упрочнению резанием, таких как нержавеющие стали, не следует выбирать слишком малые глубины врезания:

– пластины с полным профилем обычно имеют больший радиус при вершине, чем пластины с неполным профилем, поэтому при работе с ними требуется несколько проходов.

Слайд 57Резьбонарезание

Пластины с неполным профилем

Пластины такого типа не обрабатывают вершину

- одна пластина может быть использована для некоторого диапазона шагов при условии, что угол подъема резьб одинаковый;

– уменьшение количества пластин на складе;

- универсальное применение пластины с радиусом при вершине, ориентированным на наименьший шаг резьбы, ведет к уменьшению стойкости инструмента, так как каждому профилю резьбы должен соответствовать свой радиус пластины.

Слайд 59Резьбонарезание

Многозубые пластины

Пластины работают аналогично пластинам с полным профилем, но

– уменьшение числа проходов ведет к увеличению стойкости инструмента, повышению производительности обработки и сокращению расходов;

- производительность повышается в 2 раза, если пластина имеет 2 зуба и в 3 раза, если – три зуба;

– необходимо больше места для выхода пластины из зоны резания, поскольку больше длина рабочей части;

- должна быть обеспечена высокая жесткость системы станок-приспособление-инструмент-деталь, так как многозубые пластины создают большие усилия резания;

– доступно только для наиболее распространенных профилей и шагов резьб;

- следует обратить особое внимание на соблюдение рекомендаций по глубине врезания.

Слайд 64Инновационные системы

Развертка Reamer 830 обеспечивает низкую шероховатость поверхности и высокую размерную

Развёртывание

Слайд 65Инновационные системы

Система CoroTurn® TR.

Новая конструкция представляет собой перпендикулярные Т-образные

Слайд 67Инновационные системы

Это сверло способно обработать отверстие в два раза быстрее с вдвое меньшими затратами, по сравнению со сверлами предыдущего поколения.

Появился новый твердый сплав GC4034 для сверления стали. Он специально создан для производительной работы на сверлах небольших диаметров.

- Сочетание прочности и износостойкости.

- Рекомендуется для обработки сталей со средними и большими подачами

- Производительное решение для диапазона сверления 14-19.99 мм.

Для работы в нестабильных условиях или при прерывистом резании используйте новую геометрию режущих пластин - GT. Она обладает высокой прочностью, обеспечивающей максимальную надежность работы. Пластины с новой геометрией изготавливаются из сплавов GC4024 и GC4044.

- Первый выбор при работе в нестабильных условиях обработки, а также при прерывистом резании.

- Очень прочная, усиленная режущая кромка.

- Широкий диапазон подач: от низких до высоких.

- Хорошее стружкообразование при обработке большинства материалов.

Слайд 68Инновационные системы

Система Coromant Capto

Основные требования по закреплению инструмента в многоцелевых станках:

-

- высокая точность

- надежная и эффективная

автоматическая смена

- гибкость инструментального магазина

- широкий ассортимент стандартного инструмента

- возможность использования

специального инструмента.

Модульная быстросменная

инструментальная система Coromant Capto является единственным решением, наиболее полно отвечающим всем этим требованиям. Инструментальная система для многоцелевого станка должна быть

одинаково пригодна для вращающегося и для стационарного инструмента.

Слайд 69Coromant Capto® для фрезерования

Coromant Capto:

Уникальная система, разработанная для токарной и

Высокая точность и стабильность инструмента, непосредственно интегрированного в шпиндель Capto

Широкий ассортимент стандартной продукции

Фрезы, оправки, державки

Модульная система

Инновационные системы

Слайд 70Инновационные системы

CoroThread™ 266

Новая концепция для резьбонарезания

Слайд 72Инновационные системы

Фрезы CoroМill 590

Сверхвысокие скорости обеспечиваются пластинам из

поликристаллического алмаза

Высокоточная регулировка пластин в корпусе.

Слайд 73Осевая настройка пластин

Coromant Capto или HSK

Стальной корпус

- Твердосплавные или PCD пластины

- Пластины CBN

- Пластины Wiper для обработки с высокими подачами

CD10/ CB50/ H10

Рифленая опорная поверхность пластины для большей надежности

Запатентовано

F

Корпус из алюминиевого сплава

0,1

CoroMill® Century

новое поколение торцевых фрез для чистовой обработки

Инновационные системы

Слайд 84Используемая литература

«Высокопроизводительная обработка металлов резанием» М.: Издательство «Полиграфия», 2003.- 301с.

Технический справочник

С.А. Рубинштейн «Основы учения о резании металлов и режущий инструмент» М.: издательство «Машиностроение», 1968.- 392с.