- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Материалы к уроки химии: Челябинский цинковый завод

Содержание

- 1. Материалы к уроки химии: Челябинский цинковый завод

- 2. Содержание3-Введение4 по 8- Схема извлечения цинка и

- 3. ВведениеЧелябинский цинковый завод (ЧЦЗ) — предприятие цветной

- 4. Схема извлечения цинка и извлечения попутных компонентов

- 5. 3. Получение серной кислоты Для утилизации сернистого

- 6. 5. Очистка цинкового раствора от примесейЭлектролиз цинка

- 7. 7. Переплавка катодного цинка Катодный цинк переплавляется

- 8. 9. Выщелачивание вельц-окиси Выщелачивание вельц-окиси ведут отдельно

- 9. Челябинский цинковый завод выпускает несколько типов сплавов:

- 10. Сплав цинковый литейный ЦАМ 4-1 -

- 11. Сплав для горячего цинкования ЦНА (цинк-никель-алюминий) Выпускается

- 12. Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-2005

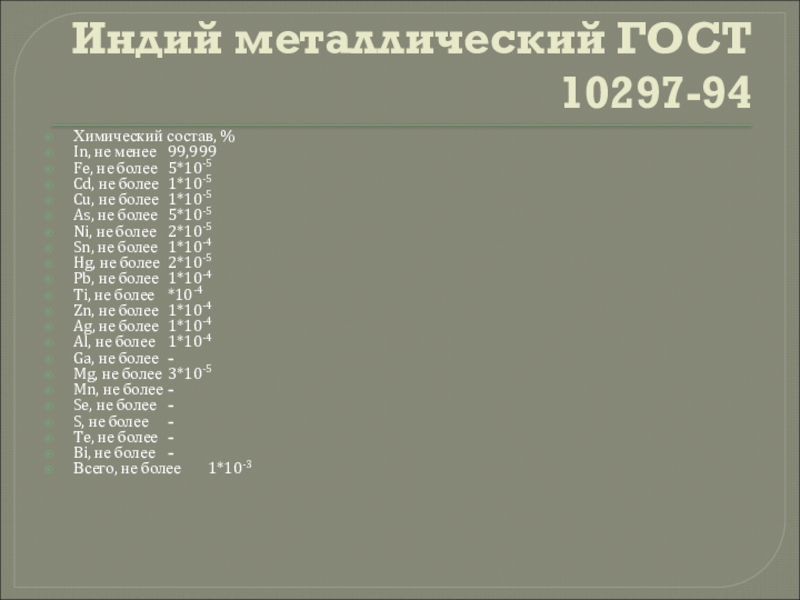

- 13. Индий металлический ГОСТ 10297-94 Химический состав, %In,

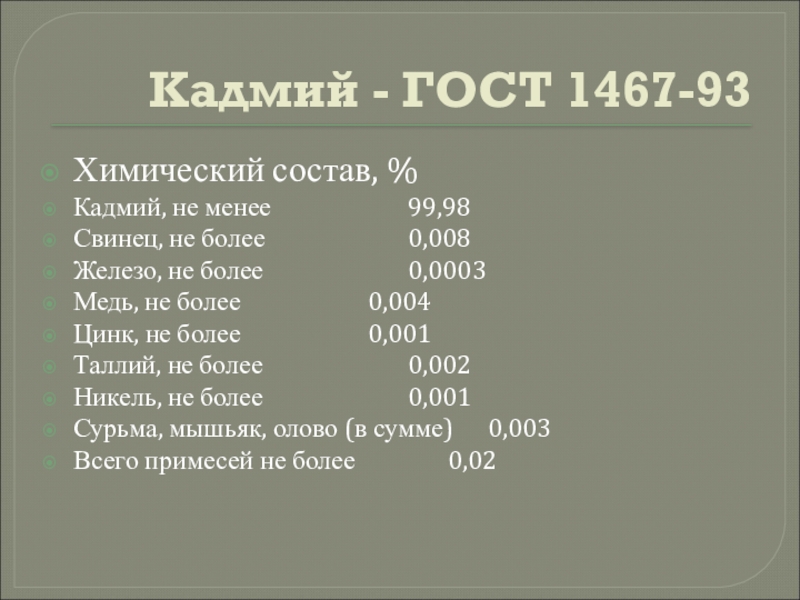

- 14. Кадмий - ГОСТ 1467-93 Химический состав, %Кадмий,

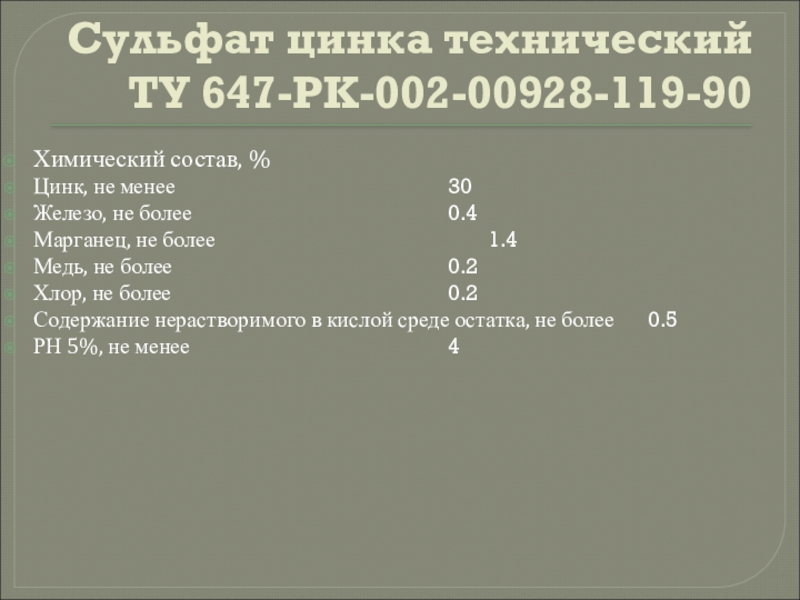

- 15. Сульфат цинка технический ТУ 647-РК-002-00928-119-90 Химический состав,

- 16. Кислота серная техническая ГОСТ 2184-77 Массовая доля

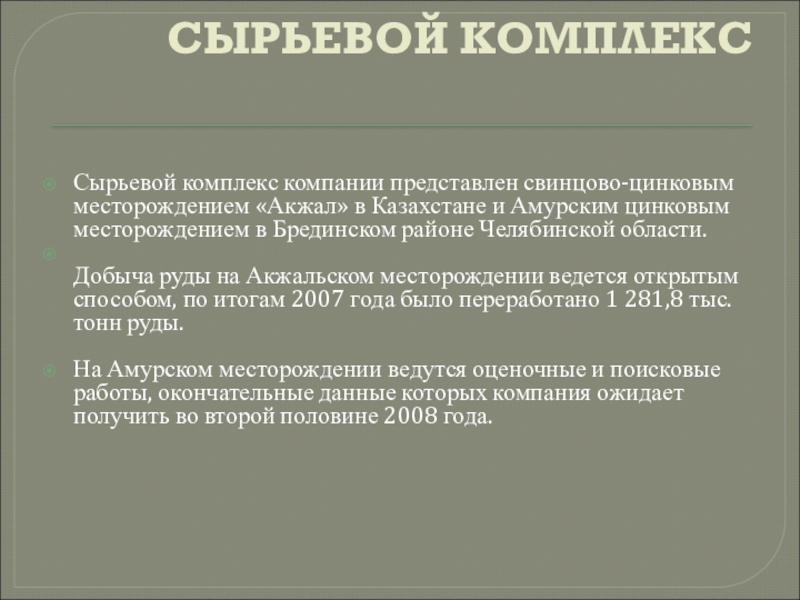

- 17. СЫРЬЕВОЙ КОМПЛЕКС Сырьевой комплекс компании представлен

- 18. Акжальское месторождениеАкжальское месторождение было открыто в 1880

- 19. Обогатительная фабрикаПроектная мощность обогатительной фабрики составляет 1,2

Содержание3-Введение4 по 8- Схема извлечения цинка и извлечения попутных компонентов на ЧЦЗ9-Типы сплавов выпускаемые Челябинским цинковым заводом10-Сплав для горячего цинкования ЦНА (цинк-никель-алюминий) 11-Сплав для горячего цинкования ЦНА (цинк-никель-алюминий) 12-Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-200513-Индий металлический

Слайд 2Содержание

3-Введение

4 по 8- Схема извлечения цинка и извлечения попутных компонентов на

ЧЦЗ

9-Типы сплавов выпускаемые Челябинским цинковым заводом

10-Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

11-Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

12-Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-2005

13-Индий металлический ГОСТ 10297-94

14-Кадмий - ГОСТ 1467-93

15-Сульфат цинка технический ТУ 647-РК-002-00928-119-90

16-Кислота серная техническая ГОСТ 2184-77

17- СЫРЬЕВОЙ КОМПЛЕКС

18-Акжальское месторождение

19-Обогатительная фабрика

9-Типы сплавов выпускаемые Челябинским цинковым заводом

10-Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

11-Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

12-Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-2005

13-Индий металлический ГОСТ 10297-94

14-Кадмий - ГОСТ 1467-93

15-Сульфат цинка технический ТУ 647-РК-002-00928-119-90

16-Кислота серная техническая ГОСТ 2184-77

17- СЫРЬЕВОЙ КОМПЛЕКС

18-Акжальское месторождение

19-Обогатительная фабрика

Слайд 3Введение

Челябинский цинковый завод (ЧЦЗ) — предприятие цветной металлургии, расположенное в городе

Челябинске. Структурно ЧЦЗ входит в «Цинковый дивизион» Группы ЧТПЗ.

Введён в строй 14 июля 1935.

На долю Челябинского цинкового завода приходится около 2 % мирового и более 60 % российского производства цинка.. Марка «CZP SHG» зарегистрирована на Лондонской Бирже Металлов, а производственные мощности позволяют выпускать до 200 000 т цинка в год. Также выпускаются кадмий, индий, серная кислота, сульфат цинка.

Деятельность Челябинского цинкового завода направлена на максимальное удовлетворение текущих и перспективных требований потребителей. Содержание цинка в выпускаемом ОАО «ЧЦЗ» металле марки SPECIAL HIGH GRADE составляет 99,995%, что подтверждается регистрацией марки на Лондонской Бирже Металлов. Кроме чистого цинка предприятие выпускает сплавы на его основе, а также получает ряд других продуктов для реализации в процессе производства цинка.

Система менеджмента качества ЧЦЗ сертифицирована по международным стандартам ISO 9001-2000, немецкой компании TUV NORD CERT и французской компании BVQI.

Введён в строй 14 июля 1935.

На долю Челябинского цинкового завода приходится около 2 % мирового и более 60 % российского производства цинка.. Марка «CZP SHG» зарегистрирована на Лондонской Бирже Металлов, а производственные мощности позволяют выпускать до 200 000 т цинка в год. Также выпускаются кадмий, индий, серная кислота, сульфат цинка.

Деятельность Челябинского цинкового завода направлена на максимальное удовлетворение текущих и перспективных требований потребителей. Содержание цинка в выпускаемом ОАО «ЧЦЗ» металле марки SPECIAL HIGH GRADE составляет 99,995%, что подтверждается регистрацией марки на Лондонской Бирже Металлов. Кроме чистого цинка предприятие выпускает сплавы на его основе, а также получает ряд других продуктов для реализации в процессе производства цинка.

Система менеджмента качества ЧЦЗ сертифицирована по международным стандартам ISO 9001-2000, немецкой компании TUV NORD CERT и французской компании BVQI.

Слайд 4Схема извлечения цинка и извлечения попутных компонентов на ЧЦЗ:

1. Разгрузка

цинкового концентрата и хранение

Сульфидный цинковый концентрат с содержанием цинка 45-55% поступает в 69-ти тонных железнодорожных вагонах и разгружается в крытом складе обжигового цеха.

2. Обжиг сульфидного цинкового концентрата

Концентраты различных поставщиков смешиваются для усреднения содержания цинка и примесей. Для обжига концентрата используется 5 печей кипящего слоя. Окисление сульфидов происходит при температуре около 950°С за счёт подачи воздуха, обогащённого кислородом. Температура в печи поддерживается за счёт экзотермических реакций. Избыточное тепло используется для получения пара, который расходуется в технологии завода. Удельный выход пара равен около 0,8 т/т цинкового концентрата. Конечными продуктами являются цинковый огарок и сернистый газ. Цинковый огарок поступает на выщелачивание, а сернистый газ на получение серной кислоты.

Сульфидный цинковый концентрат с содержанием цинка 45-55% поступает в 69-ти тонных железнодорожных вагонах и разгружается в крытом складе обжигового цеха.

2. Обжиг сульфидного цинкового концентрата

Концентраты различных поставщиков смешиваются для усреднения содержания цинка и примесей. Для обжига концентрата используется 5 печей кипящего слоя. Окисление сульфидов происходит при температуре около 950°С за счёт подачи воздуха, обогащённого кислородом. Температура в печи поддерживается за счёт экзотермических реакций. Избыточное тепло используется для получения пара, который расходуется в технологии завода. Удельный выход пара равен около 0,8 т/т цинкового концентрата. Конечными продуктами являются цинковый огарок и сернистый газ. Цинковый огарок поступает на выщелачивание, а сернистый газ на получение серной кислоты.

Слайд 5

3. Получение серной кислоты

Для утилизации сернистого газа установлены пять сернокислотных

систем, одна из которых в настоящее время находится на реконструкции. Газ с содержанием SO2 8-10% очищается от пыли, осушается и подаётся на каталитическое окисление кислородом воздуха на ванадиевом катализаторе. Полученный после окисления серный ангидрид орошается разбавленным раствором серной кислоты с получением концентрированной серной кислоты.

4. Выщелачивание цинкового огарка

Выщелачивание цинкового огарка ведут в две стадии отработанным электролитом после электролиза цинка. Извлечение цинка в раствор составляет 80-86%. Часть цинка остаётся в остатке от выщелачивания (цинковый кек), который направляется в вельц-цех. Цинковый раствор после предварительной очистки от меди, железа и силикатов направляется на тонкую очистку от вредных для электролиза примесей.

4. Выщелачивание цинкового огарка

Выщелачивание цинкового огарка ведут в две стадии отработанным электролитом после электролиза цинка. Извлечение цинка в раствор составляет 80-86%. Часть цинка остаётся в остатке от выщелачивания (цинковый кек), который направляется в вельц-цех. Цинковый раствор после предварительной очистки от меди, железа и силикатов направляется на тонкую очистку от вредных для электролиза примесей.

Слайд 65. Очистка цинкового раствора от примесей

Электролиз цинка очень чувствителен к содержанию

примесей меди, кадмия, кобальта, никеля, германия, таллия, сурьмы, олова, мышьяка. Для очистки растворов используется двухстадийная цементационная очистка цинковой пылью. Содержание вредных для электролиза примесей снижается до 0,3-0,4 мг/л и менее. Очищенный цинковый раствор с содержанием цинка 130-150 г/л направляется на охлаждение и удаление из раствора гипса и, далее, на электролиз цинка. Из осадков I стадии цементационной очистки извлекают кадмий.

6. Электролиз цинка

Очищенный цинковый раствор смешивается с отработанным электролитом для повышения содержания цинка до 50-55 г/л и подаётся в электролизные ванны. Осаждение металлического цинка ведётся при постоянном токе 350-450 А/м2. В качестве катода используется алюминиевый лист общей площадью 3,6 м2. В одной ванне установлено 80 катодов. Всего в цехе установлено 204 ванны, которые разделены на 2 серии. Анод изготовлен из свинца, легированного серебром (0,7%). Время наращивания цинка – 48 часов. Вес катода с цинком – около 160 кг. Катодный цинк сдирается на 3-х автоматических сдирочных комплексах и направляется на переплавку. Раствор после электролиза с содержанием цинка около 45 г/л и серной кислоты около 150 г/л частично обогащается очищенным цинковым раствором и возвращается на электролиз цинка, а частично направляется на выщелачивание цинкового огарка и вельц-окиси.

6. Электролиз цинка

Очищенный цинковый раствор смешивается с отработанным электролитом для повышения содержания цинка до 50-55 г/л и подаётся в электролизные ванны. Осаждение металлического цинка ведётся при постоянном токе 350-450 А/м2. В качестве катода используется алюминиевый лист общей площадью 3,6 м2. В одной ванне установлено 80 катодов. Всего в цехе установлено 204 ванны, которые разделены на 2 серии. Анод изготовлен из свинца, легированного серебром (0,7%). Время наращивания цинка – 48 часов. Вес катода с цинком – около 160 кг. Катодный цинк сдирается на 3-х автоматических сдирочных комплексах и направляется на переплавку. Раствор после электролиза с содержанием цинка около 45 г/л и серной кислоты около 150 г/л частично обогащается очищенным цинковым раствором и возвращается на электролиз цинка, а частично направляется на выщелачивание цинкового огарка и вельц-окиси.

Слайд 7

7. Переплавка катодного цинка

Катодный цинк переплавляется в двух электрических индукционных

печах производительностью до 200 тыс.т цинка в год каждая. Одна печь используется для получения чистого цинка, другая для производства цинк-алюминиевого сплава. Кроме этого, в специальной индукционной печи получают цинковые сплавы с никелем, свинцом, сурьмой, медью и алюминием. В плавильном отделении имеется установка для получения цинковой пыли производительностью 10000 т/год и установка переработки дроссов после переплавки катодного цинка. Готовая продукция выпускается в виде чушек – металлических слитков массой 20-25 кг, и блоков массой 1 и 2 тонны.

8. Вельцевание цинкового кека

Цинковый кек содержит около 20% цинка, индий, кадмий, свинец, медь. Для извлечения этих металлов его смешивают с коксовой мелочью и нагревают до 1250-1350 °С во вращающейся трубчатой печи – вельц-печи. Тепло выделяется за счёт сгорания коксовой мелочи и экзотермических реакций. Продуктами вельцевания являются вельц-окись, которая возгоняется, охлаждается и улавливается рукавными фильтрами, и медистый клинкер. В вельц-окиси содержится около 75% оксида цинка, оксиды кадмия, индия и свинца. Медистый клинкер содержит 3-4% меди и 30-35% железа. Вельц-окись направляется на выщелачивание, а клинкер отгружается на медные предприятия.

8. Вельцевание цинкового кека

Цинковый кек содержит около 20% цинка, индий, кадмий, свинец, медь. Для извлечения этих металлов его смешивают с коксовой мелочью и нагревают до 1250-1350 °С во вращающейся трубчатой печи – вельц-печи. Тепло выделяется за счёт сгорания коксовой мелочи и экзотермических реакций. Продуктами вельцевания являются вельц-окись, которая возгоняется, охлаждается и улавливается рукавными фильтрами, и медистый клинкер. В вельц-окиси содержится около 75% оксида цинка, оксиды кадмия, индия и свинца. Медистый клинкер содержит 3-4% меди и 30-35% железа. Вельц-окись направляется на выщелачивание, а клинкер отгружается на медные предприятия.

Слайд 8

9. Выщелачивание вельц-окиси

Выщелачивание вельц-окиси ведут отдельно от растворения цинкового огарка

для извлечения индия и свинца в товарную продукцию. На первой стадии выщелачивания при конечном рН=3,8-4,6 в раствор переходят только цинк и кадмий. Этот раствор объединяется с раствором после выщелачивания цинкового огарка. На второй стадии выщелачивания при конечной кислотности 35-55 г/л серной кислоты в раствор переходит индий. Этот раствор направляется на извлечение индия. Остаток после выщелачивания – свинцовый кек, довыщелачивается для снижения потерь цинка и отгружается на свинцовые предприятия.

10. Извлечение попутных компонентов

На ОАО «ЧЦЗ» имеется производство по получению металлического индия и металлического кадмия. Индий предварительно концентрируют из раствора после выщелачивания вельц-окиси на экстракционной установке с 0,2-0,8 г/л до 20-30 г/л. Затем его цементируют на алюминиевых пластинах в виде индиевой губки, переплавляют под слоем щёлочи и очищают от примесей электролизом в расплаве солей.

Кадмий выщелачивают из кека после I стадии цементационной очистки цинкового раствора. При выщелачивании кадмий переходит в раствор. Две стадии осаждения кадмиевой губки, с её последующим растворением, позволяют получить раствор необходимого качества для подачи его на электролиз. Содержание кадмия в очищенном кадмиевом растворе около 250 г/л. Электролиз ведут при постоянном токе с использованием свинцовых анодов, легированных серебром (0,7%) и алюминиевых катодов. Общая площадь катода равна около 1,5 м2. Электроды установлены по 28 пар в ванны. Всего на участке 24 ванны, которые разделены на 3 каскада. Электролиз ведётся при плотности постоянного тока 50-59 А/м2. Продолжительность наращивания катодного кадмия – 24 часа. Катодный кадмий сдирается вручную и переплавляется в слитки (чушки) в электрической печи.

10. Извлечение попутных компонентов

На ОАО «ЧЦЗ» имеется производство по получению металлического индия и металлического кадмия. Индий предварительно концентрируют из раствора после выщелачивания вельц-окиси на экстракционной установке с 0,2-0,8 г/л до 20-30 г/л. Затем его цементируют на алюминиевых пластинах в виде индиевой губки, переплавляют под слоем щёлочи и очищают от примесей электролизом в расплаве солей.

Кадмий выщелачивают из кека после I стадии цементационной очистки цинкового раствора. При выщелачивании кадмий переходит в раствор. Две стадии осаждения кадмиевой губки, с её последующим растворением, позволяют получить раствор необходимого качества для подачи его на электролиз. Содержание кадмия в очищенном кадмиевом растворе около 250 г/л. Электролиз ведут при постоянном токе с использованием свинцовых анодов, легированных серебром (0,7%) и алюминиевых катодов. Общая площадь катода равна около 1,5 м2. Электроды установлены по 28 пар в ванны. Всего на участке 24 ванны, которые разделены на 3 каскада. Электролиз ведётся при плотности постоянного тока 50-59 А/м2. Продолжительность наращивания катодного кадмия – 24 часа. Катодный кадмий сдирается вручную и переплавляется в слитки (чушки) в электрической печи.

Слайд 9

Челябинский цинковый завод выпускает несколько типов сплавов:

Сплав цинковый литейный ЦАМ

4-1 - ГОСТ 19424-97,

Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-2005

Индий металлический ГОСТ 10297-94

Кадмий - ГОСТ 1467-93

Сульфат цинка технический ТУ 647-РК-002-00928-119-90

Кислота серная техническая ГОСТ 2184-77

Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-2005

Индий металлический ГОСТ 10297-94

Кадмий - ГОСТ 1467-93

Сульфат цинка технический ТУ 647-РК-002-00928-119-90

Кислота серная техническая ГОСТ 2184-77

Слайд 10

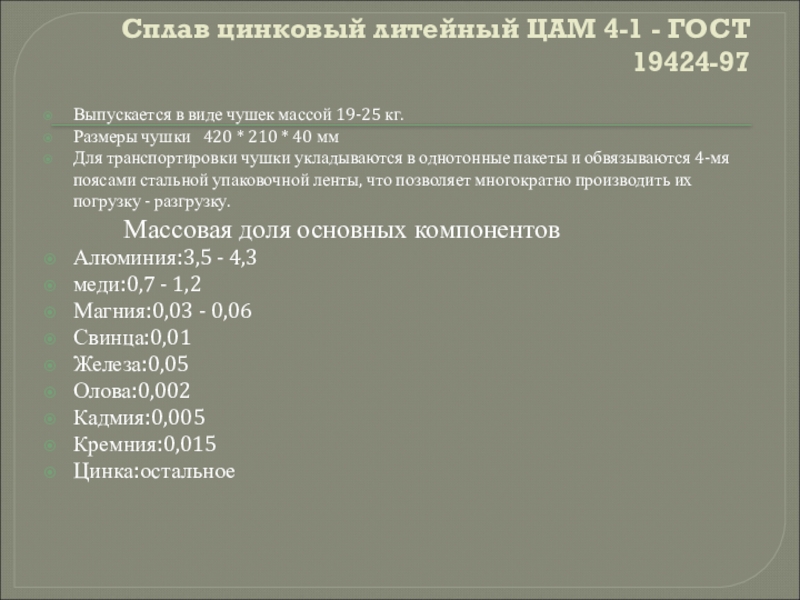

Сплав цинковый литейный ЦАМ 4-1 - ГОСТ 19424-97

Выпускается в виде чушек

массой 19-25 кг.

Размеры чушки 420 * 210 * 40 мм

Для транспортировки чушки укладываются в однотонные пакеты и обвязываются 4-мя поясами стальной упаковочной ленты, что позволяет многократно производить их погрузку - разгрузку.

Массовая доля основных компонентов

Алюминия:3,5 - 4,3

меди:0,7 - 1,2

Магния:0,03 - 0,06

Свинца:0,01

Железа:0,05

Олова:0,002

Кадмия:0,005

Кремния:0,015

Цинка:остальное

Размеры чушки 420 * 210 * 40 мм

Для транспортировки чушки укладываются в однотонные пакеты и обвязываются 4-мя поясами стальной упаковочной ленты, что позволяет многократно производить их погрузку - разгрузку.

Массовая доля основных компонентов

Алюминия:3,5 - 4,3

меди:0,7 - 1,2

Магния:0,03 - 0,06

Свинца:0,01

Железа:0,05

Олова:0,002

Кадмия:0,005

Кремния:0,015

Цинка:остальное

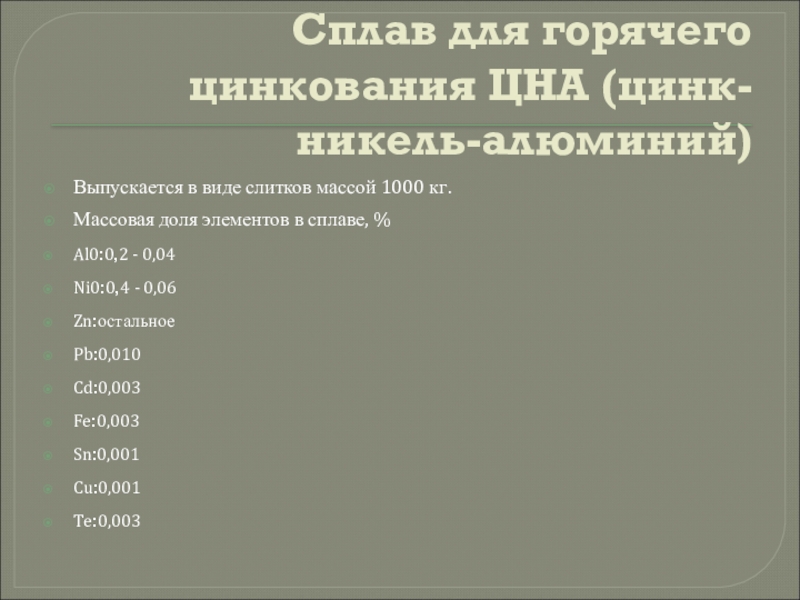

Слайд 11Сплав для горячего цинкования ЦНА (цинк-никель-алюминий)

Выпускается в виде слитков массой

1000 кг.

Массовая доля элементов в сплаве, %

Al0:0,2 - 0,04

Ni0:0,4 - 0,06

Zn:остальное

Pb:0,010

Cd:0,003

Fe:0,003

Sn:0,001

Cu:0,001

Te:0,003

Массовая доля элементов в сплаве, %

Al0:0,2 - 0,04

Ni0:0,4 - 0,06

Zn:остальное

Pb:0,010

Cd:0,003

Fe:0,003

Sn:0,001

Cu:0,001

Te:0,003

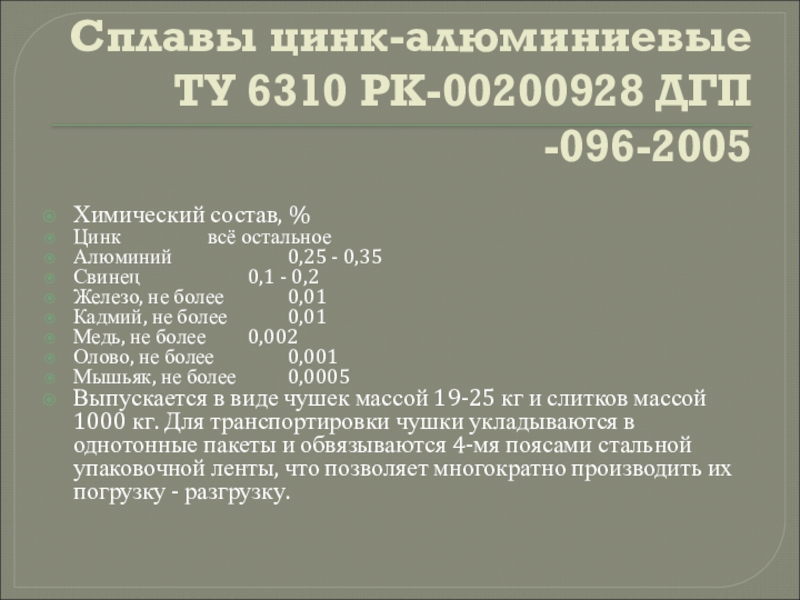

Слайд 12Сплавы цинк-алюминиевые ТУ 6310 РК-00200928 ДГП -096-2005

Химический состав, %

Цинк всё остальное

Алюминий 0,25

- 0,35

Свинец 0,1 - 0,2

Железо, не более 0,01

Кадмий, не более 0,01

Медь, не более 0,002

Олово, не более 0,001

Мышьяк, не более 0,0005

Выпускается в виде чушек массой 19-25 кг и слитков массой 1000 кг. Для транспортировки чушки укладываются в однотонные пакеты и обвязываются 4-мя поясами стальной упаковочной ленты, что позволяет многократно производить их погрузку - разгрузку.

Свинец 0,1 - 0,2

Железо, не более 0,01

Кадмий, не более 0,01

Медь, не более 0,002

Олово, не более 0,001

Мышьяк, не более 0,0005

Выпускается в виде чушек массой 19-25 кг и слитков массой 1000 кг. Для транспортировки чушки укладываются в однотонные пакеты и обвязываются 4-мя поясами стальной упаковочной ленты, что позволяет многократно производить их погрузку - разгрузку.

Слайд 13Индий металлический ГОСТ 10297-94

Химический состав, %

In, не менее 99,999

Fe, не

более 5*10-5

Cd, не более 1*10-5

Cu, не более 1*10-5

As, не более 5*10-5

Ni, не более 2*10-5

Sn, не более 1*10-4

Hg, не более 2*10-5

Pb, не более 1*10-4

Ti, не более *10-4

Zn, не более 1*10-4

Ag, не более 1*10-4

Al, не более 1*10-4

Ga, не более -

Mg, не более 3*10-5

Mn, не более -

Se, не более -

S, не более -

Te, не более -

Bi, не более -

Всего, не более 1*10-3

Cd, не более 1*10-5

Cu, не более 1*10-5

As, не более 5*10-5

Ni, не более 2*10-5

Sn, не более 1*10-4

Hg, не более 2*10-5

Pb, не более 1*10-4

Ti, не более *10-4

Zn, не более 1*10-4

Ag, не более 1*10-4

Al, не более 1*10-4

Ga, не более -

Mg, не более 3*10-5

Mn, не более -

Se, не более -

S, не более -

Te, не более -

Bi, не более -

Всего, не более 1*10-3

Слайд 14Кадмий - ГОСТ 1467-93

Химический состав, %

Кадмий, не менее 99,98

Свинец, не более 0,008

Железо,

не более 0,0003

Медь, не более 0,004

Цинк, не более 0,001

Таллий, не более 0,002

Никель, не более 0,001

Сурьма, мышьяк, олово (в сумме) 0,003

Всего примесей не более 0,02

Медь, не более 0,004

Цинк, не более 0,001

Таллий, не более 0,002

Никель, не более 0,001

Сурьма, мышьяк, олово (в сумме) 0,003

Всего примесей не более 0,02

Слайд 15Сульфат цинка технический ТУ 647-РК-002-00928-119-90

Химический состав, %

Цинк, не менее 30

Железо, не

более 0.4

Марганец, не более 1.4

Медь, не более 0.2

Хлор, не более 0.2

Содержание нерастворимого в кислой среде остатка, не более 0.5

РН 5%, не менее 4

Марганец, не более 1.4

Медь, не более 0.2

Хлор, не более 0.2

Содержание нерастворимого в кислой среде остатка, не более 0.5

РН 5%, не менее 4

Слайд 16Кислота серная техническая ГОСТ 2184-77

Массовая доля моногидрата (H2SO4), % 92,5 -

94,0

Массовая доля железа (Fe), %, не более 0,006

Массовая доля остатка после прокаливания, %, не более 0,02

Массовая доля окислов азота (N2O3), %, не более 0,00005

Массовая доля мышьяка (As), %, не более 0,00008

Массовая доля хлористых соединений (Cl), %, не более 0,0001

Прозрачность Прозрачная без разбавления

Цвет, см3 раствора сравнения, не более 1

Массовая доля железа (Fe), %, не более 0,006

Массовая доля остатка после прокаливания, %, не более 0,02

Массовая доля окислов азота (N2O3), %, не более 0,00005

Массовая доля мышьяка (As), %, не более 0,00008

Массовая доля хлористых соединений (Cl), %, не более 0,0001

Прозрачность Прозрачная без разбавления

Цвет, см3 раствора сравнения, не более 1

Слайд 17СЫРЬЕВОЙ КОМПЛЕКС

Сырьевой комплекс компании представлен свинцово-цинковым месторождением «Акжал» в Казахстане

и Амурским цинковым месторождением в Брединском районе Челябинской области.

Добыча руды на Акжальском месторождении ведется открытым способом, по итогам 2007 года было переработано 1 281,8 тыс. тонн руды.

На Амурском месторождении ведутся оценочные и поисковые работы, окончательные данные которых компания ожидает получить во второй половине 2008 года.

Добыча руды на Акжальском месторождении ведется открытым способом, по итогам 2007 года было переработано 1 281,8 тыс. тонн руды.

На Амурском месторождении ведутся оценочные и поисковые работы, окончательные данные которых компания ожидает получить во второй половине 2008 года.

Слайд 18Акжальское месторождение

Акжальское месторождение было открыто в 1880 году, добыча руды началась

в 1935 г. Полномасштабная добыча руды началась с разработки месторождения открытым способом и с пуском в 1951 году обогатительной фабрики на 600 тыс. тонн руды в год. Действующая сегодня обогатительная фабрика проектной мощностью 1,2 млн. тонн руды в год была построена в 1986 году. Для обогащения забалансовых руд в 2001 году построена установка обогащения методом сепарации в тяжелых средах. Месторождение представлено Центральным и Восточным карьерами, в настоящее время ведется разработка открытым способом только Центрального карьера.

Слайд 19Обогатительная фабрика

Проектная мощность обогатительной фабрики составляет 1,2 миллиона тонн руды в

год.

Руда доставляется на фабрику в 40 и 55 тонных карьерных самосвалах и разгружается в приемный бункер корпуса дробления, где руда с помощью дробильно-сортировочного оборудования дробится до необходимой крупности и с помощью ленточных конвейеров доставляется в бункер дробленой руды в главный корпус, а при переработке забалансовой руды руда поступает на установку обогащения методом сепарации в тяжелых средах.

Забалансовая руда, поступившая на установку сепарации, подвергается разделению по удельному весу на тяжелую и легкую фракции. Легкая фракция направляется в отвал, тяжелая фракция, являясь обогащенным продуктом, подвергается дроблению и поступает в бункер дробленой руды главного корпуса.

В главном корпусе с добавлением воды руда измельчается в трех шаровых мельницах, работающих в замкнутом цикле со спиральными классификаторами, где разделение происходит по крупности. Недостаточно измельченная часть руды обезвоживается в спиральном классификаторе и возвращается в шаровую мельницу, а измельченная часть руды в разжиженном состоянии поступает на контрольную классификацию в гидравлических циклонах. Слив гидравлических циклонов, содержащих по крупности 65,0% класса 0,074 мм, поступает на селективную флотацию для получения флотационного свинцового и цинкового концентратов. Далее свинцовый и цинковый концентраты направляются для сгущения в отдельные сгустители. Сгущенный продукт со сгустителей подается насосами на барабанные вакуум-фильтры, где происходит обезвоживание концентратов до необходимой влажности. Отфильтрованные свинцовый и цинковый концентраты загружаются в металлические контейнеры емкостью до 4 тонн и доставляются на железнодорожную станцию.

Оставшаяся пустая измельченная порода после обогащения (хвосты флотации) по трубопроводам откачивается в хвостохранилище (пруд накопитель и отстойник). Осветленная вода из пруда отстойника возвращается на обогатительную фабрику в технологический процесс (по замкнутому циклу).

Руда доставляется на фабрику в 40 и 55 тонных карьерных самосвалах и разгружается в приемный бункер корпуса дробления, где руда с помощью дробильно-сортировочного оборудования дробится до необходимой крупности и с помощью ленточных конвейеров доставляется в бункер дробленой руды в главный корпус, а при переработке забалансовой руды руда поступает на установку обогащения методом сепарации в тяжелых средах.

Забалансовая руда, поступившая на установку сепарации, подвергается разделению по удельному весу на тяжелую и легкую фракции. Легкая фракция направляется в отвал, тяжелая фракция, являясь обогащенным продуктом, подвергается дроблению и поступает в бункер дробленой руды главного корпуса.

В главном корпусе с добавлением воды руда измельчается в трех шаровых мельницах, работающих в замкнутом цикле со спиральными классификаторами, где разделение происходит по крупности. Недостаточно измельченная часть руды обезвоживается в спиральном классификаторе и возвращается в шаровую мельницу, а измельченная часть руды в разжиженном состоянии поступает на контрольную классификацию в гидравлических циклонах. Слив гидравлических циклонов, содержащих по крупности 65,0% класса 0,074 мм, поступает на селективную флотацию для получения флотационного свинцового и цинкового концентратов. Далее свинцовый и цинковый концентраты направляются для сгущения в отдельные сгустители. Сгущенный продукт со сгустителей подается насосами на барабанные вакуум-фильтры, где происходит обезвоживание концентратов до необходимой влажности. Отфильтрованные свинцовый и цинковый концентраты загружаются в металлические контейнеры емкостью до 4 тонн и доставляются на железнодорожную станцию.

Оставшаяся пустая измельченная порода после обогащения (хвосты флотации) по трубопроводам откачивается в хвостохранилище (пруд накопитель и отстойник). Осветленная вода из пруда отстойника возвращается на обогатительную фабрику в технологический процесс (по замкнутому циклу).