- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

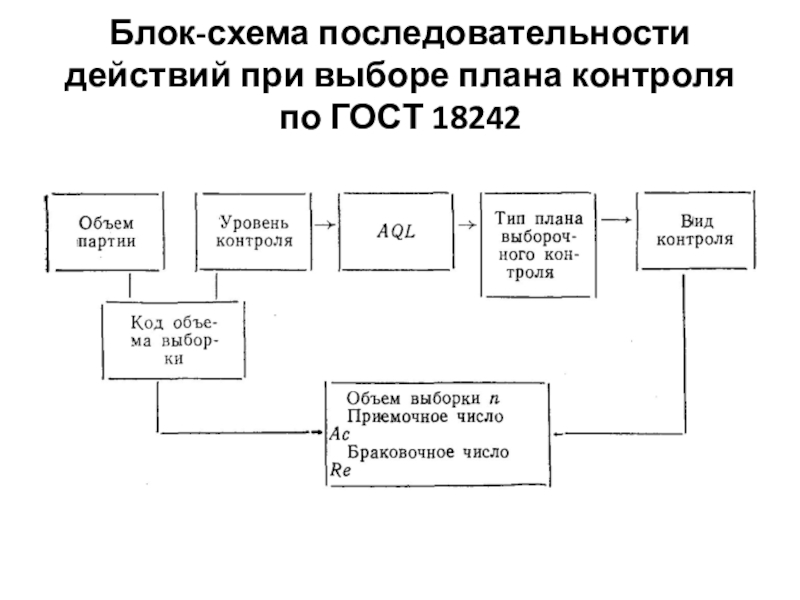

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Управление качеством, Статистический приемочный контроль, Презентация

Содержание

- 1. Управление качеством, Статистический приемочный контроль, Презентация

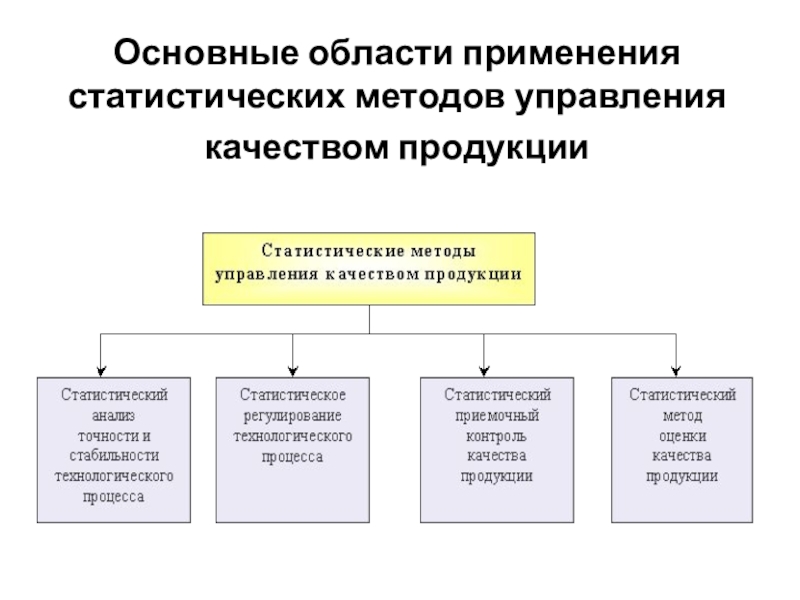

- 2. Основные области применения статистических методов управления качеством продукции

- 3. Статистический анализ точности и стабильности технологического процесса

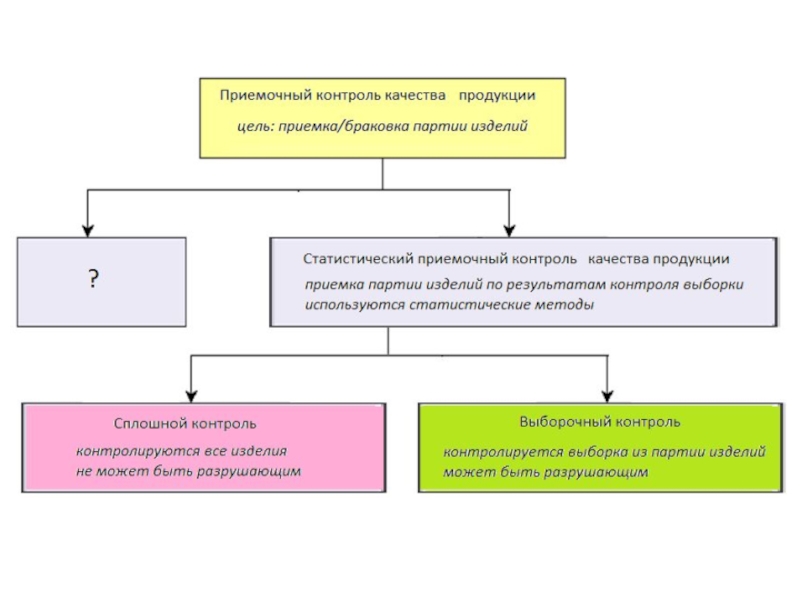

- 4. Слайд 4

- 5. Для правильного применения статистических методов контроля необходимо

- 6. 2. Методы статистического приемочного контроля (СПК) 2.1.

- 7. При контроле по количественному признаку контролер должен

- 8. Для выбора плана контроля необходимо установить:объем партии

- 9. Блок-схема последовательности действий при выборе плана контроля по ГОСТ 20736

- 10. В ГОСТ 20736—75 установлено пять уровней контроля

- 11. Слайд 11

- 12. В таблицах стандарта приемочный уровень дефектности AQL

- 13. В ГОСТ 20736—75 установлены три вида контроля:

- 14. Слайд 14

- 15. Слайд 15

- 16. Примеры применения правил настоящего стандартаПример 1.ДАНО: Продукция

- 17. Слайд 17

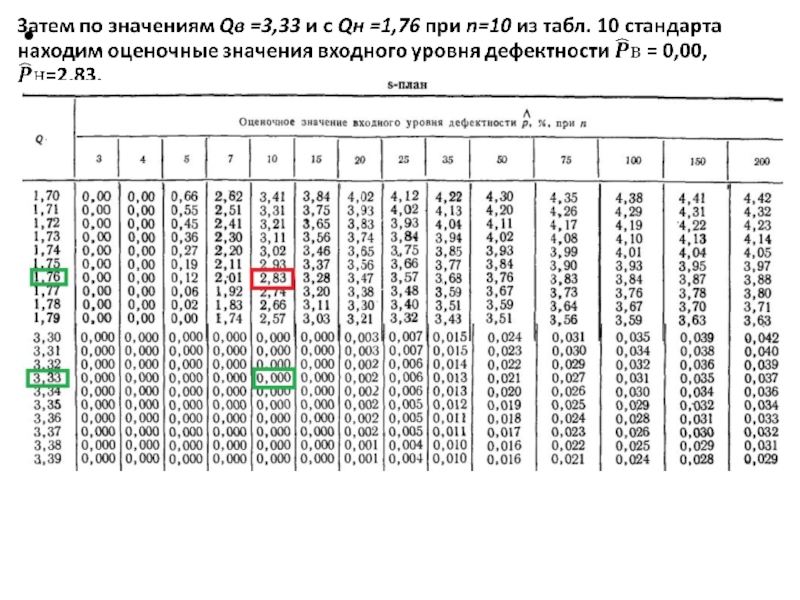

- 18. 2. Далее по табл. 5 стандарта для

- 19. Рассмотрим два способа контроля и сравним результаты

- 20. При двух заданных границах контролируемого параметра необходимо

- 21. Следовательно, S

- 22. Слайд 22

- 23. Слайд 23

- 24. Слайд 24

- 25. Слайд 25

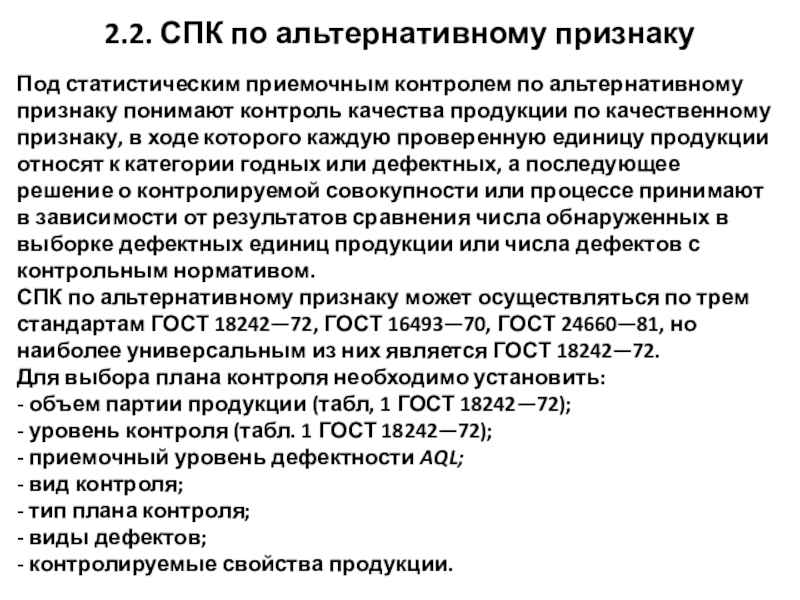

- 26. 2.2. СПК по альтернативному признакуПод статистическим приемочным

- 27. Блок-схема последовательности действий при выборе плана контроля по ГОСТ 18242

- 28. В стандарте установлено семь уровней контроля (три

- 29. Знание вида контроля и типа плана контроля

- 30. Слайд 30

- 31. Предел среднего выходного уровня дефектности AOQL -

- 32. При выборе приемочного уровня дефектности необходимо пользоваться

- 33. 4. ОПЕРАТИВНАЯ ХАРАКТЕРИСТИКА ПЛАНА ВЫБОРОЧНОГО КОНТРОЛЯОперативная характеристика

- 34. При выборочном контроле существует риск забраковать хорошую

- 35. С увеличением объема выборки n (при неизменных

- 36. Компромисс между поставщиком и потребителем достигается путем

- 37. 5. ТИПЫ ПЛАНОВ ВЫБОРОЧНОГО КОНТРОЛЯСтандартом на СПК

- 38. Многоступенчатые планы выборочного контроля предусматривают отбор не

- 39. 6. КОРРЕКТИРОВКА ПЛАНА ВЫБОРОЧНОГО КОНТРОЛЯПо стандарту корректировку

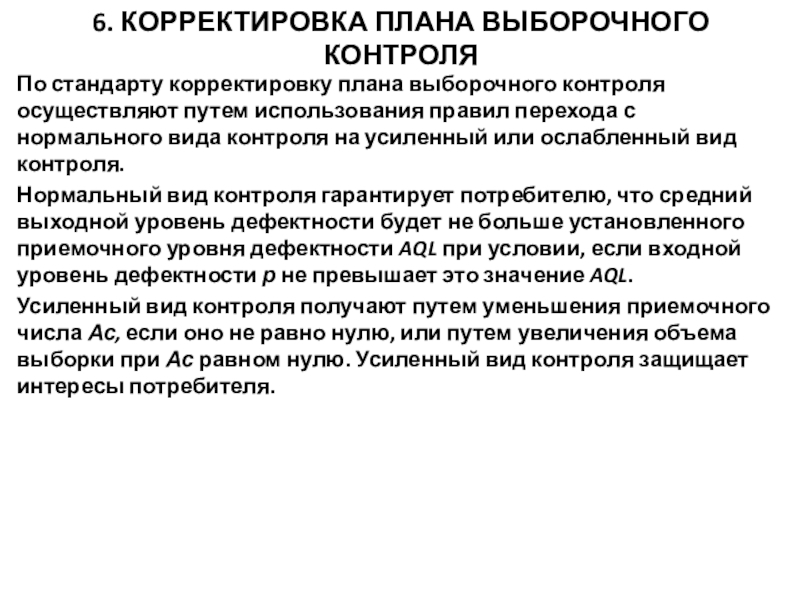

- 40. На графике приведены оперативные характеристики: 1-й —

- 41. Ослабленный вид контроля получают путем уменьшения объема

- 42. Специальные уровни контроля позволяют существенно уменьшать объем

- 43. Слайд 43

- 44. 8. ПРИНЦИП ФОРМИРОВАНИЯ ЕДИНИЦ ПРОДУКЦИИ И КОНТРОЛИРУЕМОЙ

- 45. Под контролируемой партией продукции (партией) следует понимать

- 46. 9. ФОРМИРОВАНИЕ ВЫБОРКИТолько при соблюдении двух принципов

- 47. Способ «ряд» характеризуется тем, что единицы продукции,

- 48. Способ «россыпь» характеризуется тем, что единицы продукции

- 49. Использование продукции по назначению с критическим дефектом

- 50. Слайд 50

- 51. Пример 1. Партия состоит из 500 единиц

- 52. Пример 2. На контроль предъявлена партия в

- 53. Практическая работа

- 54. По таблице 20 для одноступенчатого нормального контроля

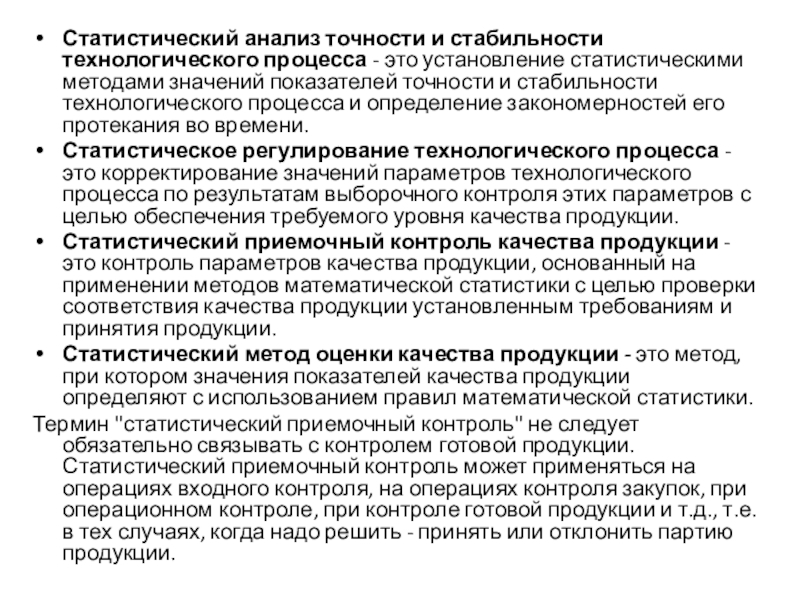

Слайд 3Статистический анализ точности и стабильности технологического процесса - это установление статистическими

Статистическое регулирование технологического процесса - это корректирование значений параметров технологического процесса по результатам выборочного контроля этих параметров с целью обеспечения требуемого уровня качества продукции.

Статистический приемочный контроль качества продукции - это контроль параметров качества продукции, основанный на применении методов математической статистики с целью проверки соответствия качества продукции установленным требованиям и принятия продукции.

Статистический метод оценки качества продукции - это метод, при котором значения показателей качества продукции определяют с использованием правил математической статистики.

Термин "статистический приемочный контроль" не следует обязательно связывать с контролем готовой продукции. Статистический приемочный контроль может применяться на операциях входного контроля, на операциях контроля закупок, при операционном контроле, при контроле готовой продукции и т.д., т.е. в тех случаях, когда надо решить - принять или отклонить партию продукции.

Слайд 5Для правильного применения статистических методов контроля необходимо определить:

метод статистического приемочного контроля;

уровень

оперативную характеристику;

тип плана контроля;

вид контроля;

уровень контроля;

принцип формирования и записи единиц продукции;

принцип формирования контролируемой партии продукции;

метод отбора и формирования выборки.

Слайд 62. Методы статистического приемочного контроля (СПК)

2.1. СПК по количественному признаку

Под статистическим

Контроль по количественному признаку применим только для одного контролируемого параметра.

Пример.

При измерении сопротивления резистора С2-36-0,125 Вт-1,8 кОм 5% находим, что R = 1,78 кОм. В этом случае мы получили больше необходимой информации о качестве данного резистора, чем знали бы о том, что его сопротивление меньше номинального значения, т.к.

Верхнее предельное значение равно Ru = 1,89 кОм,

Нижнее предельное значение равно RL = 1,71 кОм.

Учитывая сказанное, СПК по количественному признаку целесообразно применять для наиболее важных параметров продукции.

Слайд 7При контроле по количественному признаку контролер должен выполнить следующие операции:

с помощью

найти выборочное среднее арифметическое значение Xср;

оценить его отклонение Q от номинального значения или от двух значений заданных границ (верхней Тв или нижней Тн );

полученные значения Q сравнить с заранее установленными контрольными нормативами и по результатам этого сравнения принять решение о контролируемой партии продукции (принять или забраковать ее).

Контрольные нормативы следует выбирать из таблиц ГОСТ 20736—75.

ГОСТ 20736—75 содержит одноступенчатые планы выборочного контроля. Область его применения ограничена нормальным законом распределения контролируемого параметра.

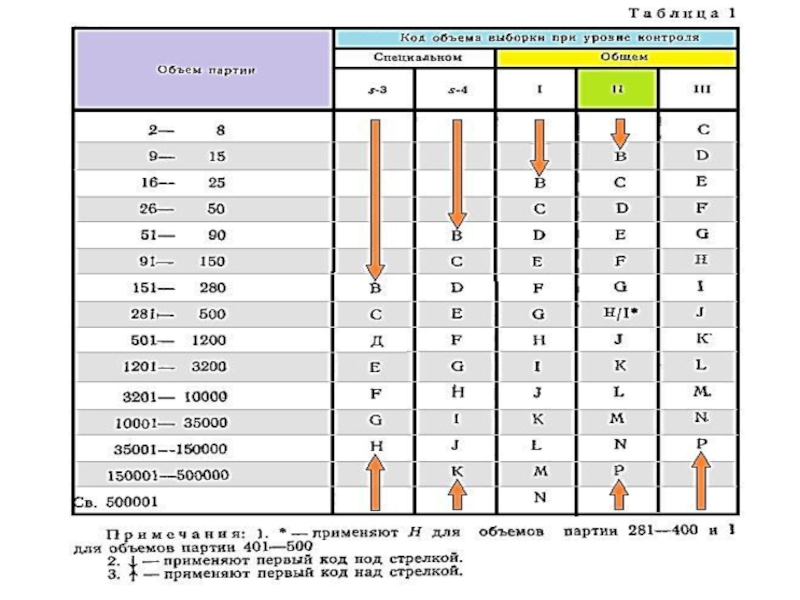

Слайд 8Для выбора плана контроля необходимо установить:

объем партии продукции (табл. 1 ГОСТ

уровень контроля (табл. 1 ГОСТ 20736—75);

приемочный уровень дефектности AQL;

вид контроля;

среднее квадратическое отклонение или метод его оценки;

способ контроля;

контролируемый параметр с указанием его границ.

Слайд 10В ГОСТ 20736—75 установлено пять уровней контроля (три общих и два

Основным для применения является II общий уровень контроля, с него следует начинать контроль, если не оговорено применение другого уровня контроля.

Слайд 12В таблицах стандарта приемочный уровень дефектности AQL выражен в процентах дефектных

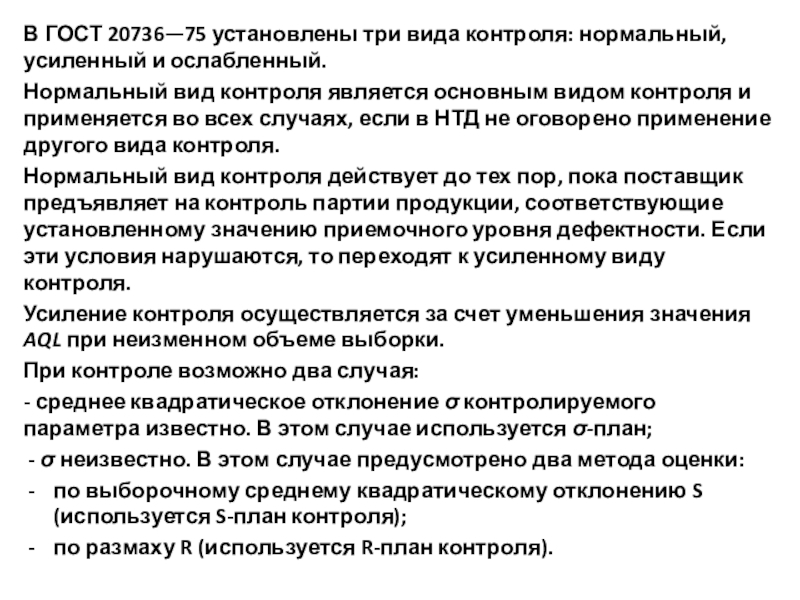

Слайд 13В ГОСТ 20736—75 установлены три вида контроля: нормальный, усиленный и ослабленный.

Нормальный вид контроля является основным видом контроля и применяется во всех случаях, если в НТД не оговорено применение другого вида контроля.

Нормальный вид контроля действует до тех пор, пока поставщик предъявляет на контроль партии продукции, соответствующие установленному значению приемочного уровня дефектности. Если эти условия нарушаются, то переходят к усиленному виду контроля.

Усиление контроля осуществляется за счет уменьшения значения AQL при неизменном объеме выборки.

При контроле возможно два случая:

- среднее квадратическое отклонение σ контролируемого параметра известно. В этом случае используется σ-план;

- σ неизвестно. В этом случае предусмотрено два метода оценки:

по выборочному среднему квадратическому отклонению S (используется S-план контроля);

по размаху R (используется R-план контроля).

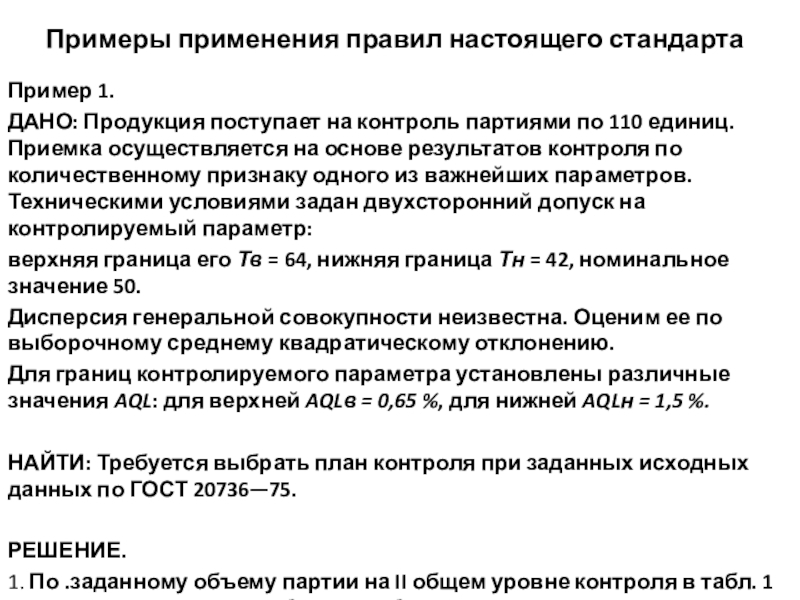

Слайд 16Примеры применения правил настоящего стандарта

Пример 1.

ДАНО: Продукция поступает на контроль партиями

верхняя граница его Тв = 64, нижняя граница Тн = 42, номинальное значение 50.

Дисперсия генеральной совокупности неизвестна. Оценим ее по выборочному среднему квадратическому отклонению.

Для границ контролируемого параметра установлены различные значения AQL: для верхней AQLв = 0,65 %, для нижней AQLн = 1,5 %.

НАЙТИ: Требуется выбрать план контроля при заданных исходных данных по ГОСТ 20736—75.

РЕШЕНИЕ.

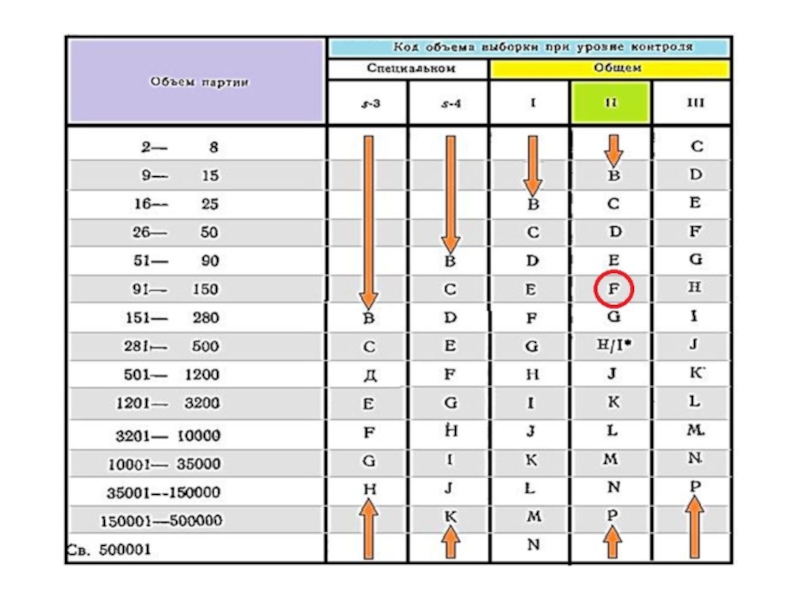

1. По .заданному объему партии на II общем уровне контроля в табл. 1 стандарта находим код объема выборки F.

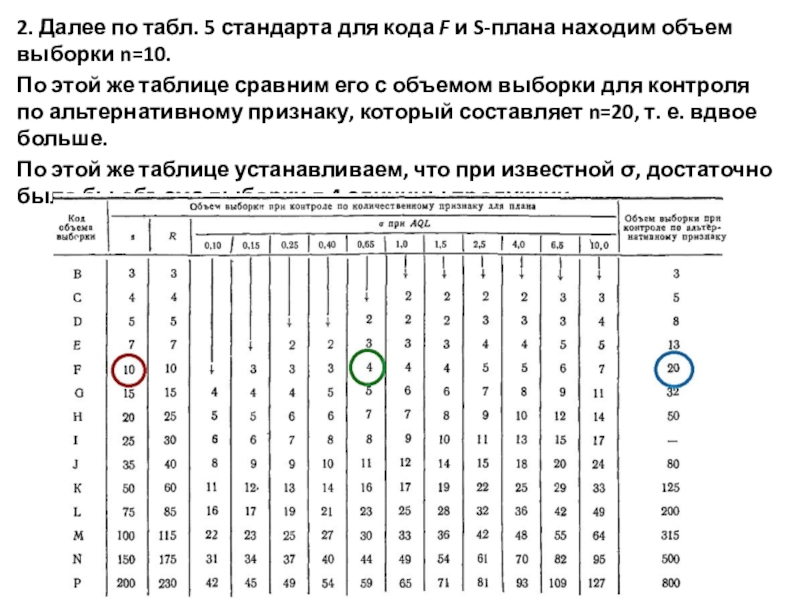

Слайд 182. Далее по табл. 5 стандарта для кода F и S-плана

По этой же таблице сравним его с объемом выборки для контроля по альтернативному признаку, который составляет n=20, т. е. вдвое больше.

По этой же таблице устанавливаем, что при известной σ, достаточно было бы объема выборки в 4 единицы продукции.

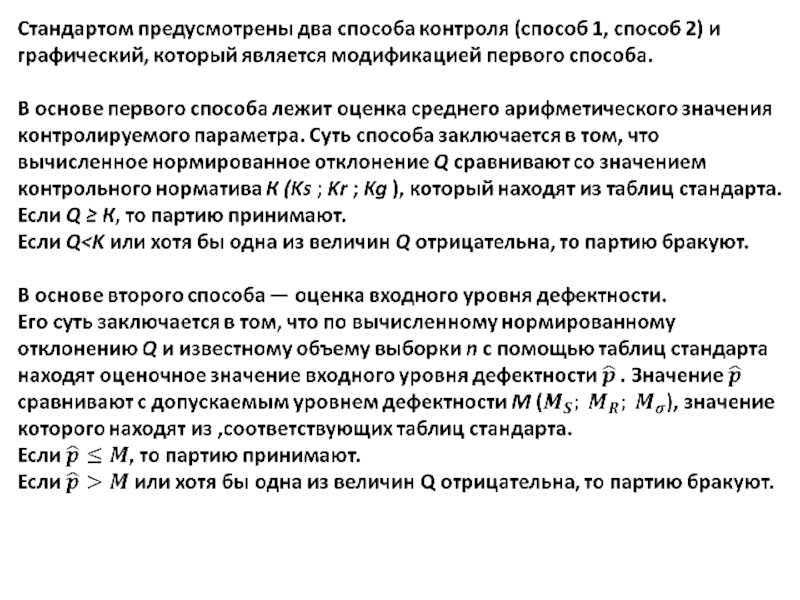

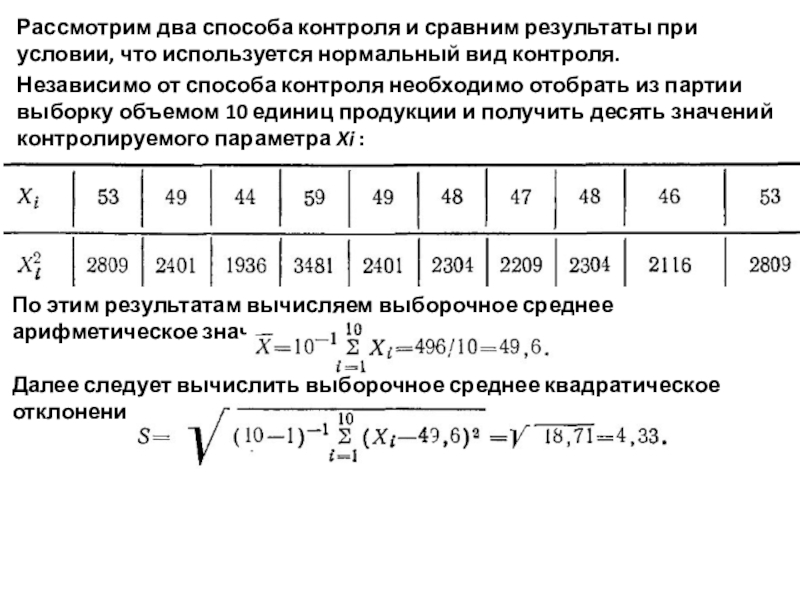

Слайд 19Рассмотрим два способа контроля и сравним результаты при условии, что используется

Независимо от способа контроля необходимо отобрать из партии выборку объемом 10 единиц продукции и получить десять значений контролируемого параметра Xi :

По этим результатам вычисляем выборочное среднее арифметическое значение:

Далее следует вычислить выборочное среднее квадратическое отклонение:

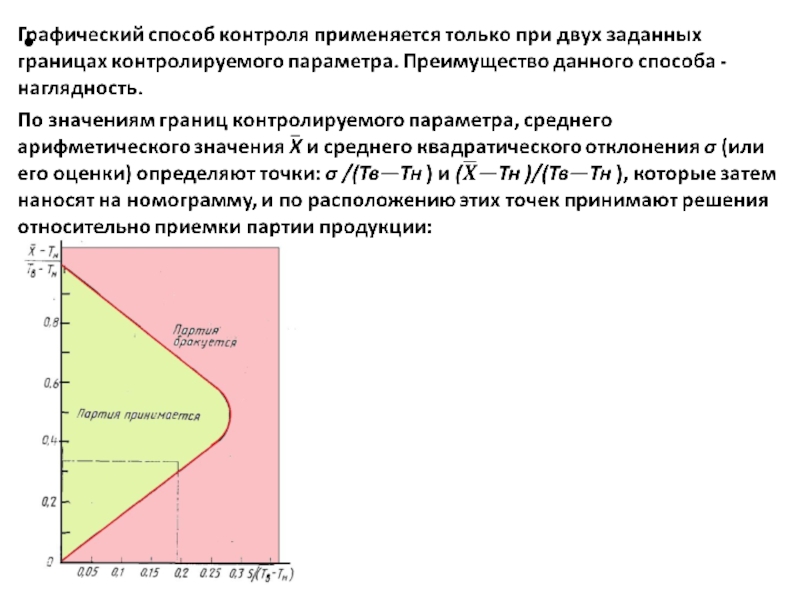

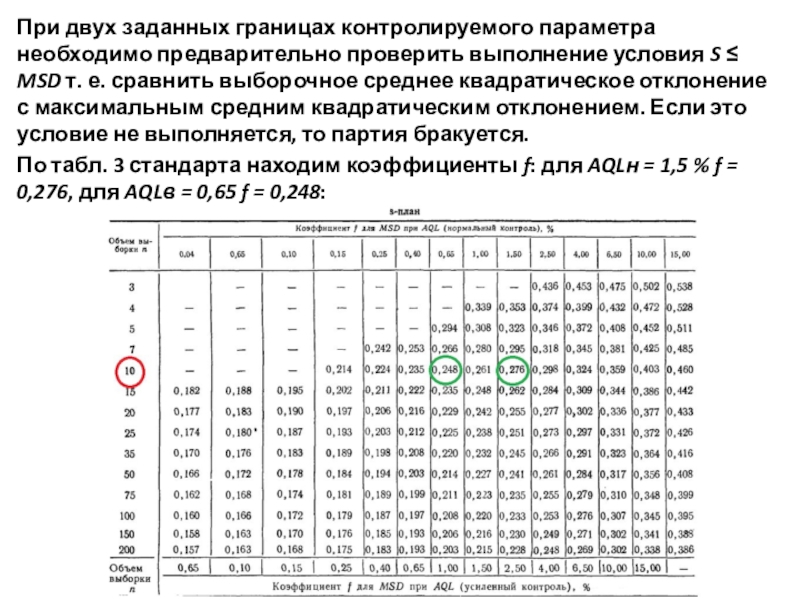

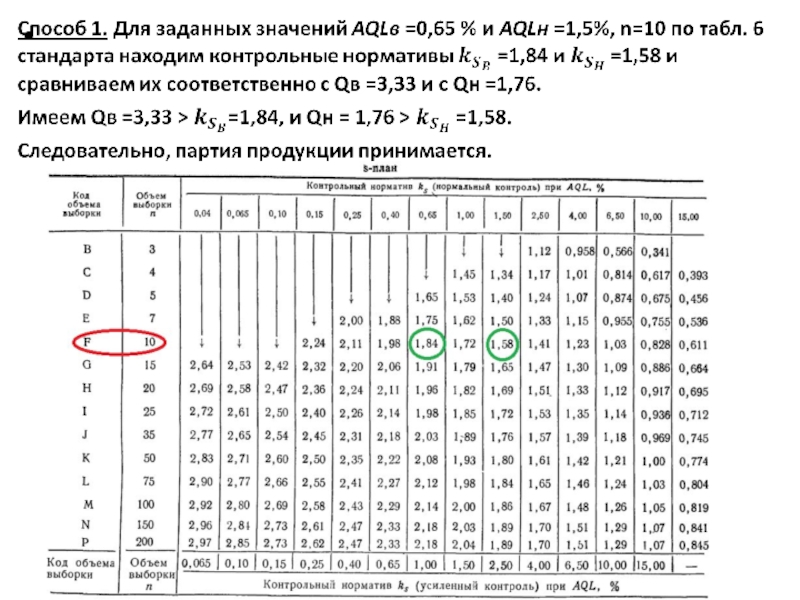

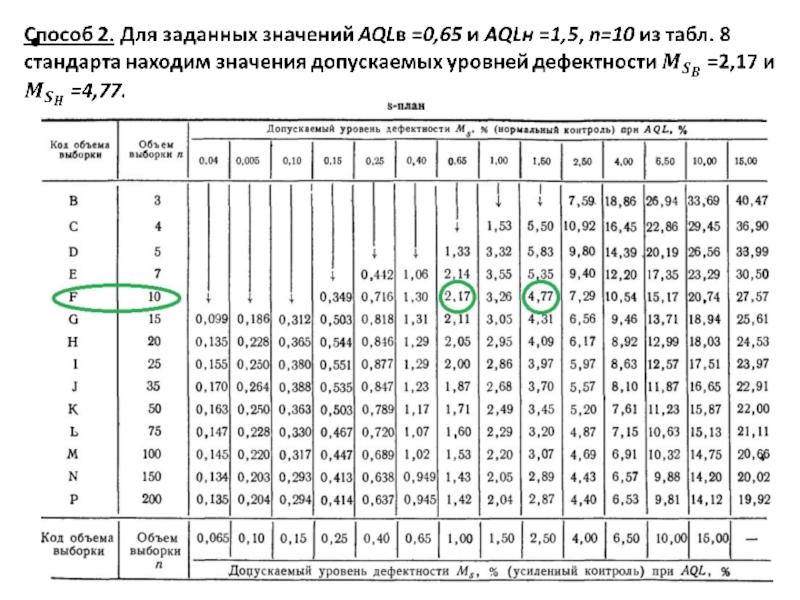

Слайд 20При двух заданных границах контролируемого параметра необходимо предварительно проверить выполнение условия

По табл. 3 стандарта находим коэффициенты f: для AQLн = 1,5 % f = 0,276, для AQLв = 0,65 f = 0,248:

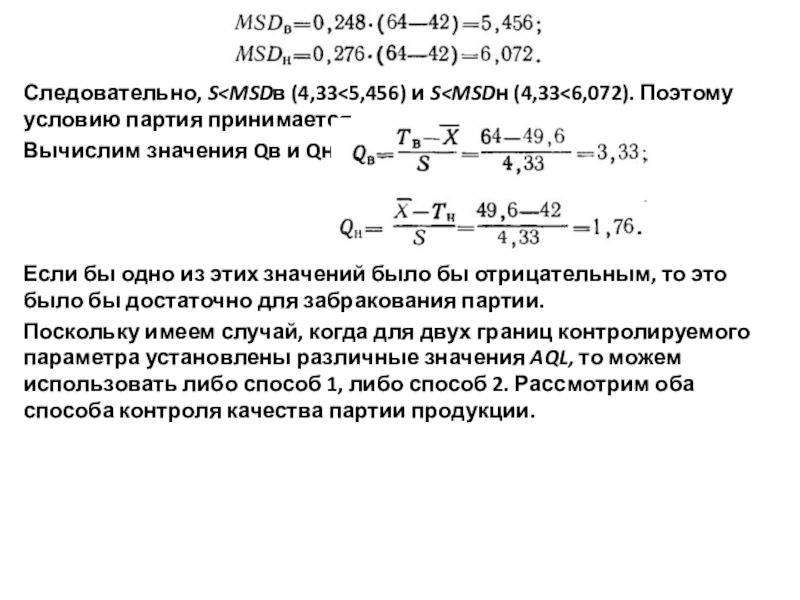

Слайд 21Следовательно, S

Если бы одно из этих значений было бы отрицательным, то это было бы достаточно для забракования партии.

Поскольку имеем случай, когда для двух границ контролируемого параметра установлены различные значения AQL, то можем использовать либо способ 1, либо способ 2. Рассмотрим оба способа контроля качества партии продукции.

Слайд 262.2. СПК по альтернативному признаку

Под статистическим приемочным контролем по альтернативному признаку

СПК по альтернативному признаку может осуществляться по трем стандартам ГОСТ 18242—72, ГОСТ 16493—70, ГОСТ 24660—81, но

наиболее универсальным из них является ГОСТ 18242—72.

Для выбора плана контроля необходимо установить:

- объем партии продукции (табл, 1 ГОСТ 18242—72);

- уровень контроля (табл. 1 ГОСТ 18242—72);

- приемочный уровень дефектности AQL;

- вид контроля;

- тип плана контроля;

- виды дефектов;

- контролируемые свойства продукции.

Слайд 28В стандарте установлено семь уровней контроля (три общих и четыре специальных).

Приемочный уровень дефектности AQL в таблицах стандарта выражен как процентом дефектных единиц продукции, так и числом дефектов на 100 единиц продукции.

Стандартом установлены следующие типы планов контроля:

- одноступенчатый,

- двухступенчатый,

- многоступенчатый и

последовательный.

Стандартом установлено три вида контроля: нормальный, усиленный и ослабленный, с правилами перехода от одного вида контроля ,к другому и в обратном направлении. Нормальный вид контроля является основным видом контроля и применяется во всех случаях.

Усиление контроля осуществляется за счет уменьшения приемочного числа Ас, если оно не равно нулю. При Ас, равном нулю, усиление контроля осуществляется за счет увеличения объема выборки при сохранении Ас таким же, как при нормальном виде контроля.

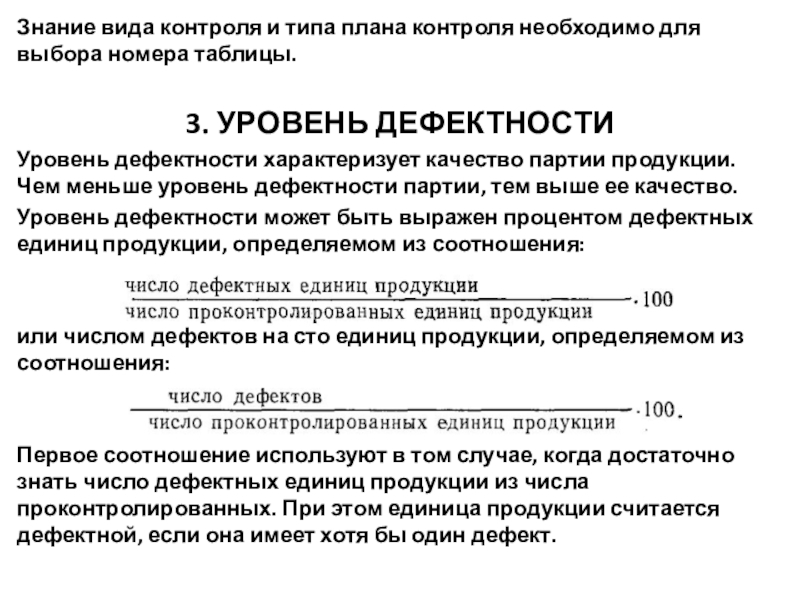

Слайд 29Знание вида контроля и типа плана контроля необходимо для выбора номера

3. УРОВЕНЬ ДЕФЕКТНОСТИ

Уровень дефектности характеризует качество партии продукции. Чем меньше уровень дефектности партии, тем выше ее качество.

Уровень дефектности может быть выражен процентом дефектных единиц продукции, определяемом из соотношения:

или числом дефектов на сто единиц продукции, определяемом из соотношения:

Первое соотношение используют в том случае, когда достаточно знать число дефектных единиц продукции из числа проконтролированных. При этом единица продукции считается дефектной, если она имеет хотя бы один дефект.

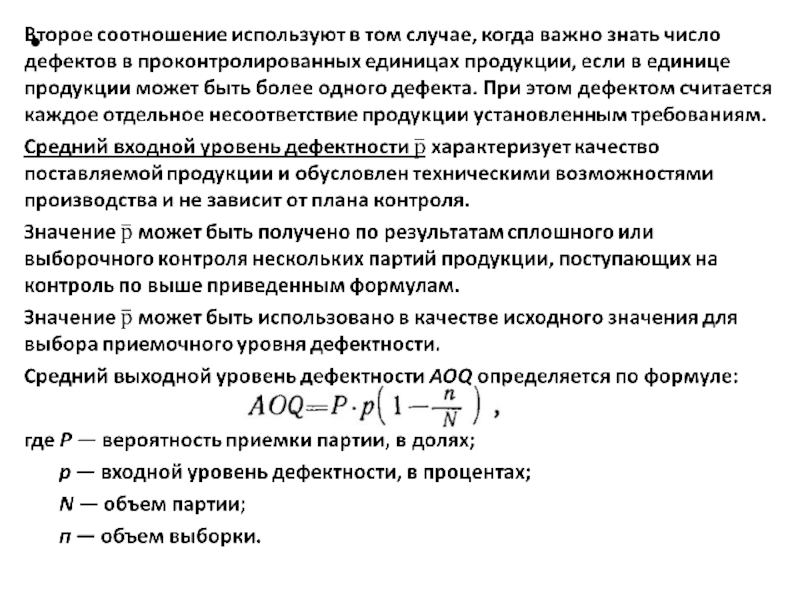

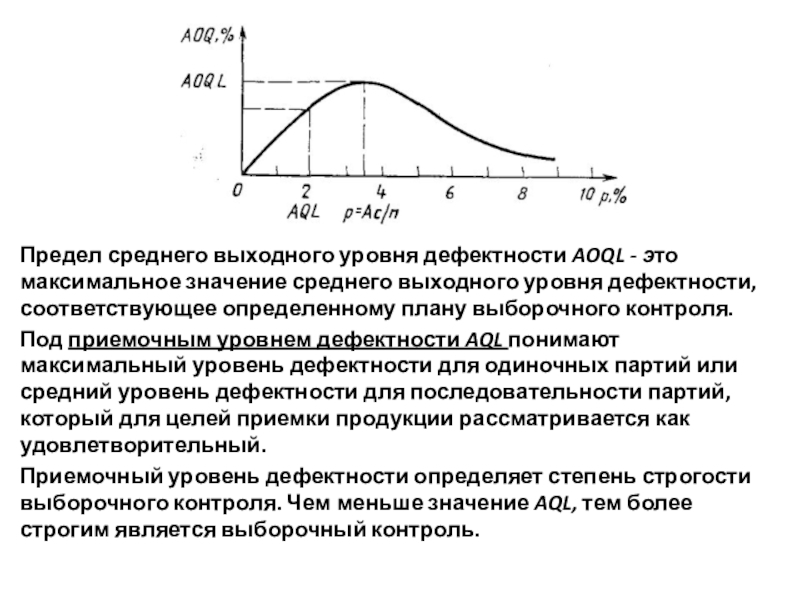

Слайд 31Предел среднего выходного уровня дефектности AOQL - это максимальное значение среднего

Под приемочным уровнем дефектности AQL понимают максимальный уровень дефектности для одиночных партий или средний уровень дефектности для последовательности партий, который для целей приемки продукции рассматривается как удовлетворительный.

Приемочный уровень дефектности определяет степень строгости выборочного контроля. Чем меньше значение AQL, тем более строгим является выборочный контроль.

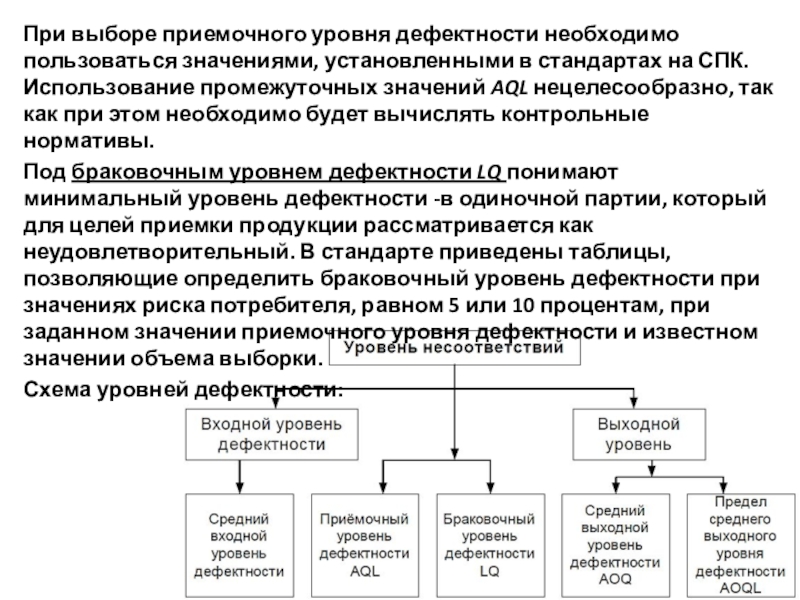

Слайд 32При выборе приемочного уровня дефектности необходимо пользоваться значениями, установленными в стандартах

Под браковочным уровнем дефектности LQ понимают минимальный уровень дефектности -в одиночной партии, который для целей приемки продукции рассматривается как неудовлетворительный. В стандарте приведены таблицы, позволяющие определить браковочный уровень дефектности при значениях риска потребителя, равном 5 или 10 процентам, при заданном значении приемочного уровня дефектности и известном значении объема выборки.

Схема уровней дефектности:

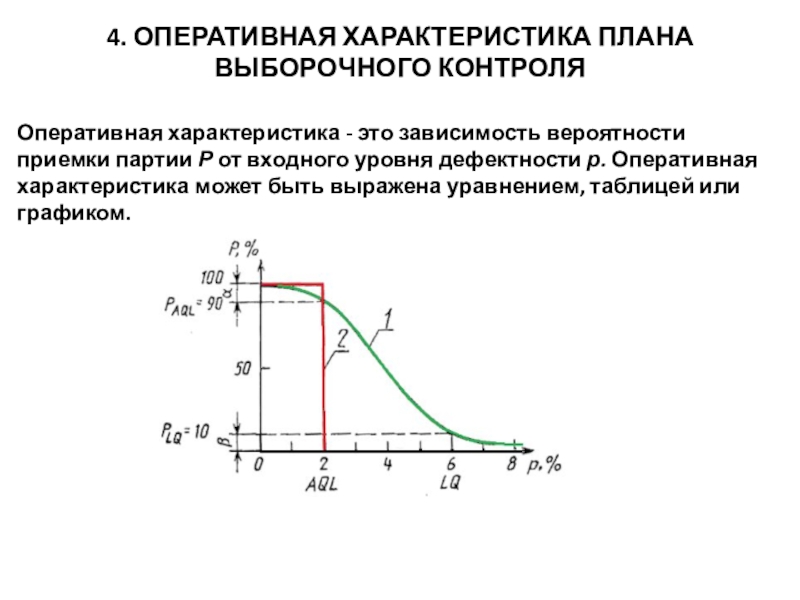

Слайд 334. ОПЕРАТИВНАЯ ХАРАКТЕРИСТИКА ПЛАНА ВЫБОРОЧНОГО КОНТРОЛЯ

Оперативная характеристика - это зависимость вероятности

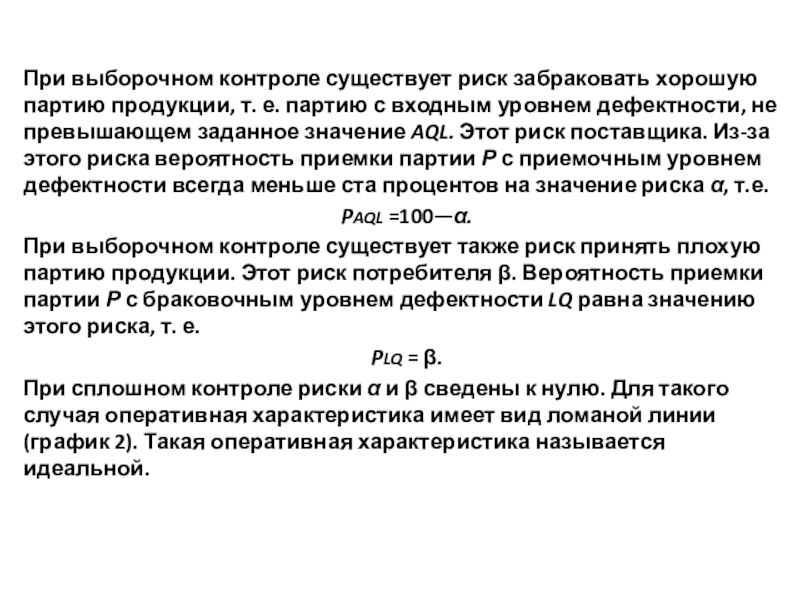

Слайд 34При выборочном контроле существует риск забраковать хорошую партию продукции, т. е.

PAQL =100—α.

При выборочном контроле существует также риск принять плохую партию продукции. Этот риск потребителя β. Вероятность приемки партии Р с браковочным уровнем дефектности LQ равна значению этого риска, т. е.

PLQ = β.

При сплошном контроле риски α и β сведены к нулю. Для такого случая оперативная характеристика имеет вид ломаной линии (график 2). Такая оперативная характеристика называется идеальной.

Слайд 35С увеличением объема выборки n (при неизменных значениях N, Ас и

Для поставщика увеличение объема выборки невыгодно, — увеличивается риск забраковать хорошую партию продукции.

Для потребителя увеличение объема выборки выгодно - уменьшается риск принять плохую партию продукции.

С увеличением приемочного числа Ас (при неизменных значениях N, n и р) вероятность приемки партии увеличивается:

Для поставщика увеличение приемочного числа выгодно, уменьшается риск забраковать хорошую партию продукции.

Для потребителя увеличение приемочного числа невыгодно — увеличивается риск принять плохую партию продукции.

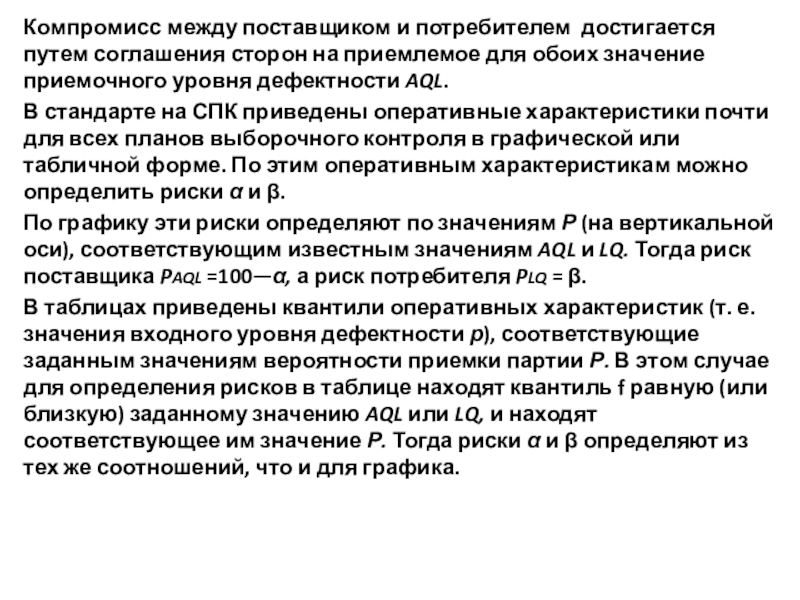

Слайд 36Компромисс между поставщиком и потребителем достигается путем соглашения сторон на приемлемое

В стандарте на СПК приведены оперативные характеристики почти для всех планов выборочного контроля в графической или табличной форме. По этим оперативным характеристикам можно определить риски α и β.

По графику эти риски определяют по значениям Р (на вертикальной оси), соответствующим известным значениям AQL и LQ. Тогда риск поставщика PAQL =100—α, а риск потребителя PLQ = β.

В таблицах приведены квантили оперативных характеристик (т. е. значения входного уровня дефектности р), соответствующие заданным значениям вероятности приемки партии Р. В этом случае для определения рисков в таблице находят квантиль f равную (или близкую) заданному значению AQL или LQ, и находят соответствующее им значение Р. Тогда риски α и β определяют из тех же соотношений, что и для графика.

Слайд 375. ТИПЫ ПЛАНОВ ВЫБОРОЧНОГО КОНТРОЛЯ

Стандартом на СПК установлены следующие типы планов

одноступенчатые,

-двухступенчатые,

-многоступенчатые и

последовательные.

Данные типы планов контроля различаются числом отбираемых на контроль выборок.

Одноступенчатые планы выборочного контроля предусматривают отбор не более одной выборки, по результатам контроля которой принимают решение о контролируемой партии продукции.

Двухступенчатые планы выборочного контроля предусматривают отбор не более двух выборок, причем решение о контролируемой партии может быть принято как по результатам контроля только первой выборки, так и по общим результатам контроля двух выборок.

Слайд 38Многоступенчатые планы выборочного контроля предусматривают отбор не более семи выборок, причем

Последовательные планы выборочного контроля предусматривают отбор на контроль по одной единице продукции, причем решение о контролируемой партии может быть принято после контроля любой единицы продукции.

При выборе типа плана выборочного контроля следует учитывать, что одноступенчатые планы выборочного контроля наиболее просты в организационном отношении. Но наиболее эффективными являются последовательные планы выборочного контроля, которые позволяет сократить средний объем контроля вдвое по сравнению с одно ступенчатыми планами.

При высокой стоимости контроля или при разрушающем контроле проводится усеченный контроль. Усечение осуществляют путем прекращения контроля, как только результаты позволяют принять решение о контролируемой партии продукции. Например, при использовании плана усеченного одноступенчатого выборочного контроля контроль следует вести до появления (n—Ас) годных единиц продукции (партию принимают) или (Ас+1) дефектных единиц продукции (партию бракуют).

Слайд 396. КОРРЕКТИРОВКА ПЛАНА ВЫБОРОЧНОГО КОНТРОЛЯ

По стандарту корректировку плана выборочного контроля осуществляют

Нормальный вид контроля гарантирует потребителю, что средний выходной уровень дефектности будет не больше установленного приемочного уровня дефектности AQL при условии, если входной уровень дефектности р не превышает это значение AQL.

Усиленный вид контроля получают путем уменьшения приемочного числа Ас, если оно не равно нулю, или путем увеличения объема выборки при Ас равном нулю. Усиленный вид контроля защищает интересы потребителя.

Слайд 40На графике приведены оперативные характеристики:

1-й — для нормального вида контроля,

2-й — для усиленного вида контроля, построенные при равных исходных данных:

объем партии N= 1000,

код объема выборки J,

приемочный уровень дефектности AQL = 4%,

приемочное число Ас при нормальном виде контроля 7, при усиленном виде контроля 5.

Из графика видно, что при переходе с нормального вида контроля на усиленный риск потребителя (при браковочном уровне дефектности LQ= 14,2%) уменьшается с 10 до 3%, а риск поставщика увеличивается с 2 до 10%.

Это заставляет поставщика улучшать качество поставляемой продукции, добиваясь снижения среднего входного уровня дефектности.

Слайд 41Ослабленный вид контроля получают путем уменьшения объема выборки. Объем выборки при

7. УРОВЕНЬ КОНТРОЛЯ

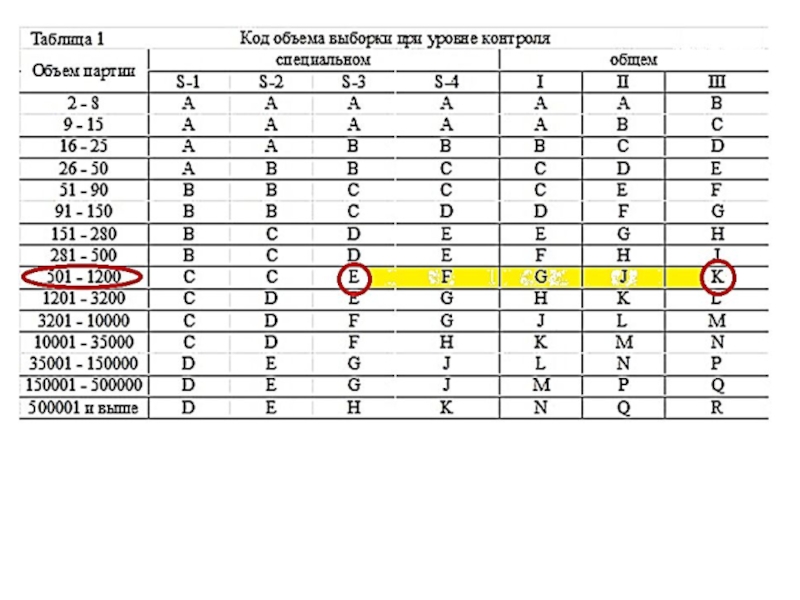

Уровень контроля определяет относительный объем контроля и позволяет при заданном объеме партии N и приемочном уровне дефектности AQL варьировать объемом выборки.

Снижение уровня контроля осуществляют путем перехода на код с меньшим объемом выборки, что приводит к уменьшению контрольного норматива (например, уменьшение приемочного числа Ас).

Уровни контроля бывают общими и специальными.

Общие уровни контроля (в стандартах их три) характеризуются большими относительными объемами выборок по сравнению со специальными уровнями контроля.

Основным для применения является II общий уровень контроля.

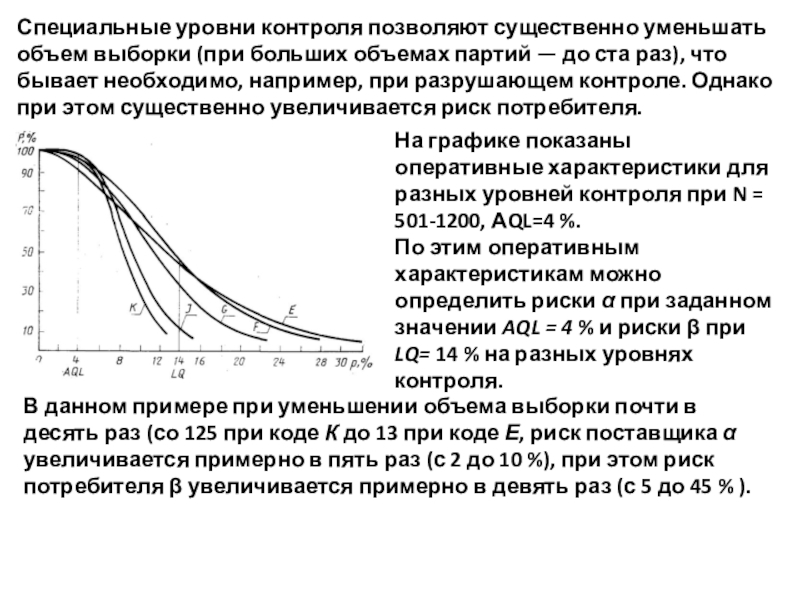

Слайд 42Специальные уровни контроля позволяют существенно уменьшать объем выборки (при больших объемах

На графике показаны оперативные характеристики для разных уровней контроля при N = 501-1200, АQL=4 %.

По этим оперативным характеристикам можно определить риски α при заданном значении AQL = 4 % и риски β при LQ= 14 % на разных уровнях контроля.

В данном примере при уменьшении объема выборки почти в десять раз (со 125 при коде К до 13 при коде Е, риск поставщика α увеличивается примерно в пять раз (с 2 до 10 %), при этом риск потребителя β увеличивается примерно в девять раз (с 5 до 45 % ).

Слайд 448. ПРИНЦИП ФОРМИРОВАНИЯ ЕДИНИЦ ПРОДУКЦИИ

И КОНТРОЛИРУЕМОЙ ПАРТИИ ПРОДУКЦИИ

Под единицей продукции следует

Количество штучной продукции исчисляют целыми числами (например, 1, 7, 10, 100 и т.п.). Количество нештучной продукции исчисляют массой, длиной, объемом (например, килограммами, метрами и т.д.).

Например, при контроле качества стеклоткани в полотне за единицу продукции берется отрезок определенной длины, достаточной для получения необходимых показателей качества (например, прочности на разрыв по основе и утку).

Если качество продукции определяют числом дефектов на единицу площади (например, качество фольгированного стеклотекстолита), то за единицу продукции принимают единицу площади (например, квадратный дециметр).

Слайд 45Под контролируемой партией продукции (партией) следует понимать предназначенную для контроля совокупность

Контролируемая партия продукции может подвергаться сплошному или выборочному контролю.

Контролируемую партию продукции следует отличать от поставляемой потребителю, которая может быть сформирована как из части годной контролируемой партии продукции, так и из нескольких годных контролируемых партий.

Для потребителя приобретаемая им партия является контролируемой, если она подвергается входному контролю.

Слайд 469. ФОРМИРОВАНИЕ ВЫБОРКИ

Только при соблюдении двух принципов выборка будет правильно отражать

обеспечение представительности выборки;

обеспечение случайного отбора выборки.

Представительность выборки достигается путем обеспечения однородности партии, исключая смешивание неоднородных подпартий.

Случайность выборки достигается с помощью различных методов случайного отбора выборки. Принцип случайности заключается в том, что каждая единица продукции должна иметь одинаковую вероятность попадания в выборку независимо от того, годная она или дефектная.

Метод случайного отбора единиц продукции в выборку устанавливают в зависимости от способа представления продукции на контроль. ГОСТ 18321—73 предусмотрено четыре способа представления продукции на контроль:

ряд,

в упаковке,

россыпь,

поток.

Слайд 47Способ «ряд» характеризуется тем, что единицы продукции, поступающие на контроль, должны

В этом случае используют метод отбора единиц продукции в выборку с применением случайных чисел, которыми определяются номера единиц продукции, извлекаемых в выборку (ГОСТ 11.003—73 – таблицы случайных чисел).

Способ «в упаковке» аналогичен способу «ряд» с той лишь разницей, что продукция находится в упаковочных (первичных, вторичных и т. д.) единицах.

Условный порядковый номер единицы продукции состоит из двух, трех и т. д. подгрупп: первая подгруппа — порядковый номер первой упаковочной единицы, вторая подгруппа — порядковый номер во второй упаковочной единицы и т. д. Как правило, отыскать и достать единицу продукции можно лишь при нарушении упаковки.

Способ «россыпь» характеризуется тем, что единицы продукции поступают на контроль в большом количестве неупорядоченно, их трудно нумеровать и практически невозможно отыскать, определенную единицу продукции.

В этом случае используют отбор единиц продукции в выборку методом «вслепую».

Слайд 48Способ «россыпь» характеризуется тем, что единицы продукции поступают на контроль в

В этом случае используют отбор единиц продукции в выборку методом «вслепую».

10. Классификация дефектов по их значимости

Согласно ГОСТ 15467—79 дефекты по их значимости различаются на:

Критические - те, последствия которых угрожают жизни или здоровью персонала, работающего с контролируемым изделием.

Значительные - те, которые существенно влияют на использование продукции по назначению и ее долговечность, но не являются критическими. Для таких дефектов обычно устанавливают уровень несоответствий AQL = 1-2,5 %.

Малозначительные - те, которые существенно не влияют на использование продукции по назначению и ее долговечность. Для таких дефектов уровень несоответствий AQL = 4-6,5%.

Для каждой группы этих дефектов целесообразно устанавливать самостоятельный план выборочного контроля — более жесткий для критических и значительных дефектов и менее жесткий для малозначительных дефектов.

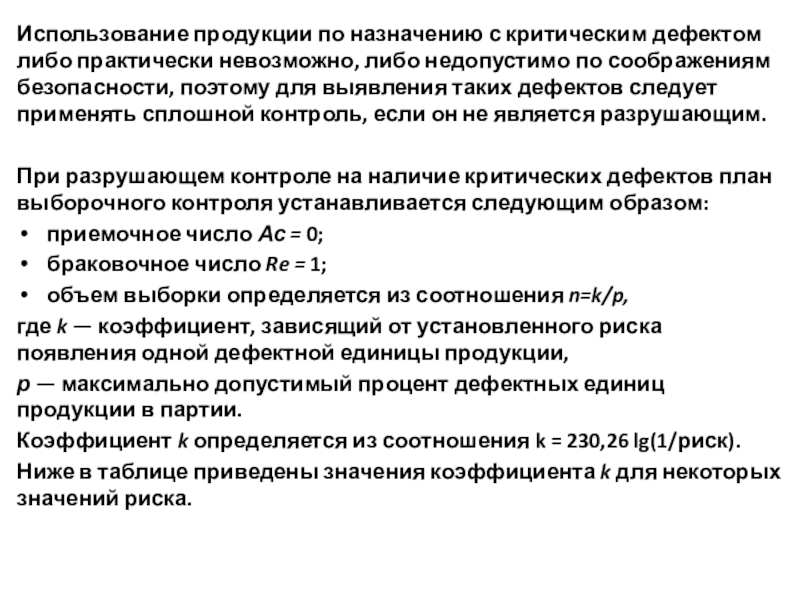

Слайд 49Использование продукции по назначению с критическим дефектом либо практически невозможно, либо

При разрушающем контроле на наличие критических дефектов план выборочного контроля устанавливается следующим образом:

приемочное число Ас = 0;

браковочное число Re = 1;

объем выборки определяется из соотношения n=k/p,

где k — коэффициент, зависящий от установленного риска появления одной дефектной единицы продукции,

р — максимально допустимый процент дефектных единиц продукции в партии.

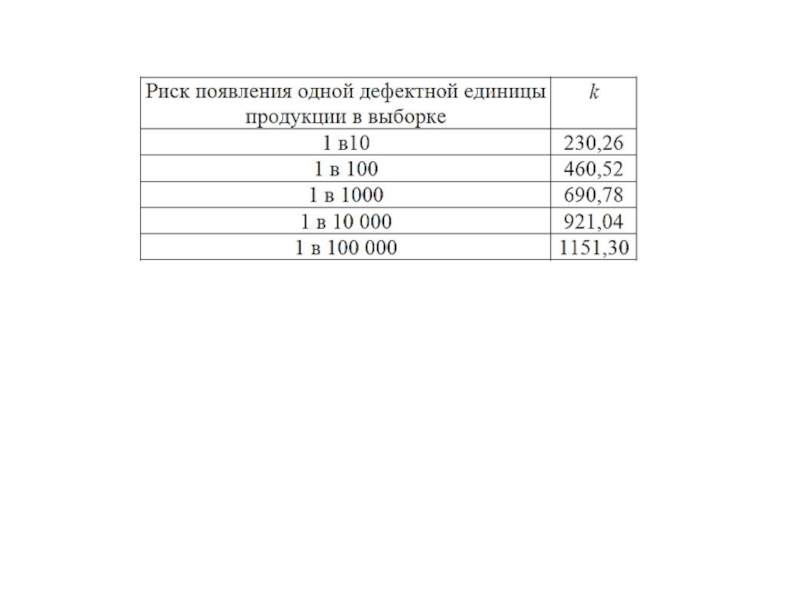

Коэффициент k определяется из соотношения k = 230,26 lg(1/риск).

Ниже в таблице приведены значения коэффициента k для некоторых значений риска.

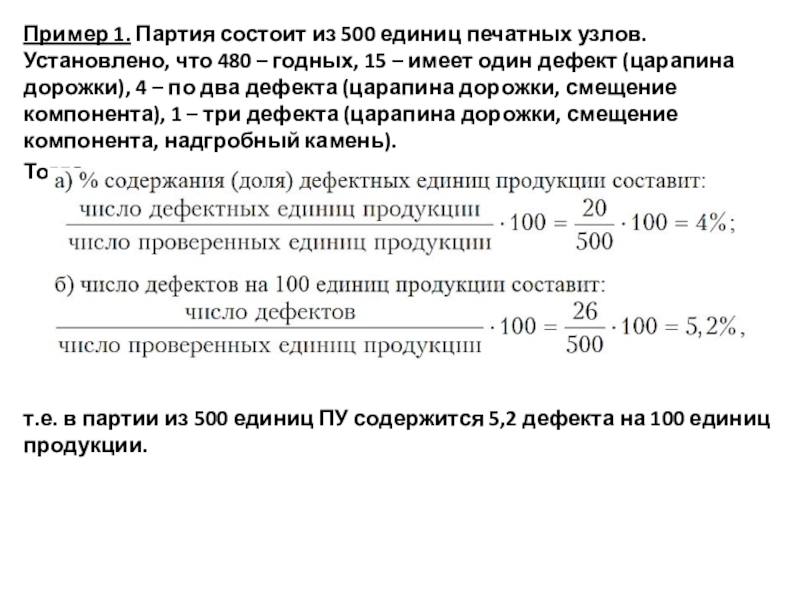

Слайд 51Пример 1. Партия состоит из 500 единиц печатных узлов. Установлено, что

Тогда:

т.е. в партии из 500 единиц ПУ содержится 5,2 дефекта на 100 единиц продукции.

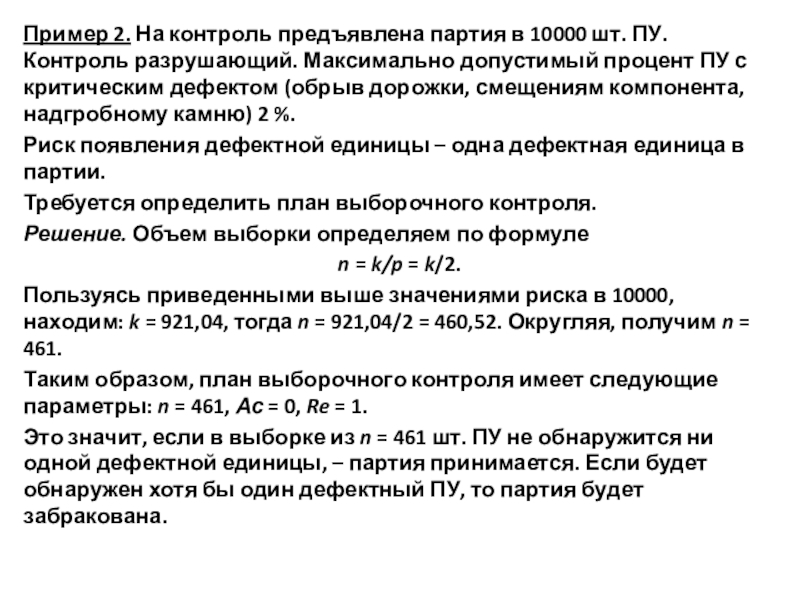

Слайд 52Пример 2. На контроль предъявлена партия в 10000 шт. ПУ. Контроль

Риск появления дефектной единицы – одна дефектная единица в партии.

Требуется определить план выборочного контроля.

Решение. Объем выборки определяем по формуле

n = k/p = k/2.

Пользуясь приведенными выше значениями риска в 10000, находим: k = 921,04, тогда n = 921,04/2 = 460,52. Округляя, получим n = 461.

Таким образом, план выборочного контроля имеет следующие параметры: n = 461, Ас = 0, Re = 1.

Это значит, если в выборке из n = 461 шт. ПУ не обнаружится ни одной дефектной единицы, – партия принимается. Если будет обнаружен хотя бы один дефектный ПУ, то партия будет забракована.

Слайд 54По таблице 20 для одноступенчатого нормального контроля объем выборки составит 200

Вывод.

Для проведения одномоментных испытаний 200 печатных узлов следует выбрать испытательное оборудование:

- Электродинамический стенд по мощности;

- Климатическую камеру по объему рабочей зоны.