- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Ремонт автомобилей

Содержание

- 1. Ремонт автомобилей

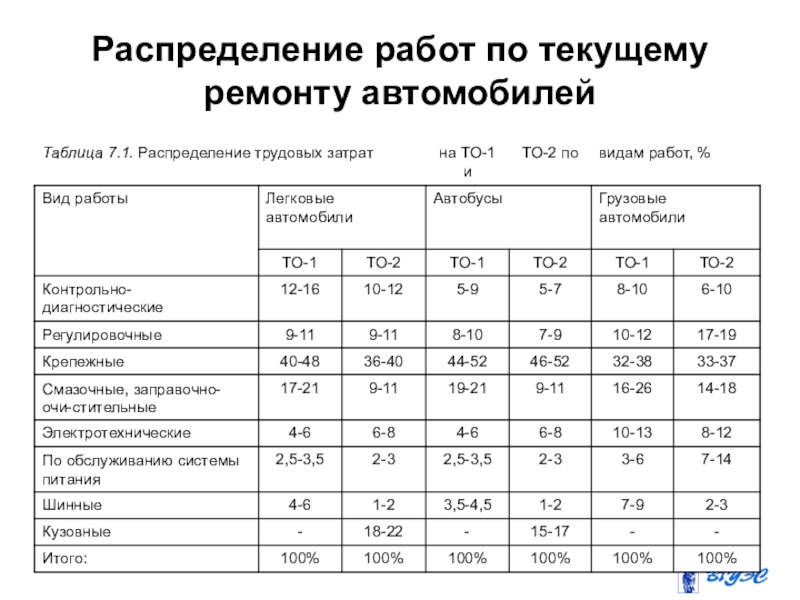

- 2. Распределение работ по текущему ремонту автомобилей

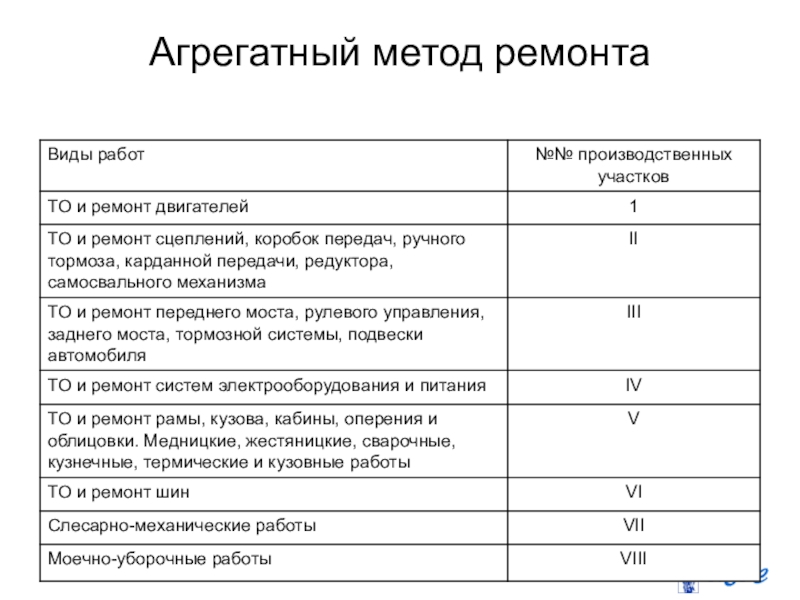

- 3. Агрегатный метод ремонтаПри агрегатном методе ремонта автомобилей

- 4. Агрегатный метод ремонта

- 5. Документы учета ТО и ТР.Основным первичным документом

- 6. Агрегатный метод ремонтаТакая организация производства в условиях

- 7. Индивидуальный метод ремонта При индивидуальном методе ремонта

- 8. Методы организации технологического прцесса При организации технологического

- 9. Метод специализированных постовМетод специализированных постов заключается в

- 10. Организация текущего ремонтаОрганизация производства текущего ремонта на

- 11. Оснащение универсальных и специализированных постов текущего ремонта

- 12. Оснащение универсальных и специализированных постов текущего ремонтаВажнейшей

- 13. Оснащение универсальных и специализированных постов текущего ремонтаДлительность

- 14. Продолжениедоставки снятого агрегата на ремонт;ремонта агрегата;доставки исправного

- 15. Рис. 7.1. Примерная планировка поста текущего ремонта

- 16. Примерная планировка поста текущего ремонта / —

- 17. Подъемные устройства Рис. 7.2. Подъемные устройства: а — передвижной домкрат; 6 — передвижной кран

- 18. ГайковертыРис. 7.3. Гайковерты: а — канавный; б — напольный

- 19. Контрольные вопросыРаспределение работ по текущему ремонту автомобилей

Распределение работ по текущему ремонту автомобилей

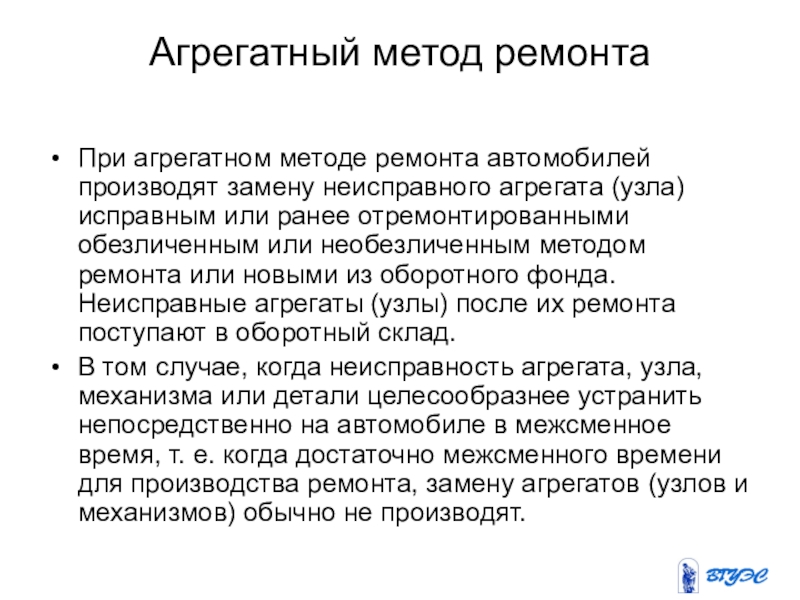

Слайд 3Агрегатный метод ремонта

При агрегатном методе ремонта автомобилей производят замену неисправного агрегата

(узла) исправным или ранее отремонтированными обезличенным или необезличенным методом ремонта или новыми из оборотного фонда. Неисправные агрегаты (узлы) после их ремонта поступают в оборотный склад.

В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время, т. е. когда достаточно межсменного времени для производства ремонта, замену агрегатов (узлов и механизмов) обычно не производят.

В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время, т. е. когда достаточно межсменного времени для производства ремонта, замену агрегатов (узлов и механизмов) обычно не производят.

Слайд 5Документы учета ТО и ТР.

Основным первичным документом является листок учета ТО

и ТР. В нем указывается время выполнения работ, фамилии исполнителей и подписи лиц, ответственных за выполненную работу. Кроме того, на основании данных листка учета наряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о количестве технических воздействий, простоев в ежедневном пробеге автомобиля. Эти документы дают представление о том, как часто ремонтируется автомобиль, почему и где он простаивает, какие агрегаты и как часто ремонтировались. Анализ этих данных дает возможность оценить качество ремонта, обслуживания, вождения и др. Для этого анализа полезны также сведения по учету опозданий, простоев, возвращения автомобилей с линии по причинам, относящимся к работе конкретных участков. Сведения эти фиксируются в специальной карточке

Слайд 6Агрегатный метод ремонта

Такая организация производства в условиях новых методов планирования и

экономического стимулирования повышает эффективность работы АТП за счет более ответственной и заинтересованной работы технического персонала.

Определенным недостатком этого метода является нарушение принципа выполнения работ применительно к автомобилю в целом.

Определенным недостатком этого метода является нарушение принципа выполнения работ применительно к автомобилю в целом.

Слайд 7Индивидуальный метод ремонта

При индивидуальном методе ремонта агрегаты не обезличиваются. Снятые

с автомобиля неисправные агрегаты (узлы) после ремонта ставят на тот же автомобиль. И в тоже время простоя автомобиля в ТР больше, чем при агрегатном методе, в связи, с чем индивидуальный метод ремонта применяют только при отсутствии оборотного фонда агрегатов или когда отсутствует нужный исправный агрегат.

Весь объем ТР подразделяется на разборочно-сборочные и постовые работы и производственно-цеховые в независимости от методов ремонта.

Весь объем ТР подразделяется на разборочно-сборочные и постовые работы и производственно-цеховые в независимости от методов ремонта.

Слайд 8Методы организации технологического прцесса

При организации технологического процесса производства разборочно-сборочных работ

на постах ТР возможно применение в основном двух методов: универсальных и специализированных постов

Метод универсальных постов предусматривает выполнение ремонта на одном посту одной бригадой рабочих.

Метод универсальных постов предусматривает выполнение ремонта на одном посту одной бригадой рабочих.

Слайд 9Метод специализированных постов

Метод специализированных постов заключается в выполнении ремонта на нескольких

специализированных постах, каждый из которых предназначен для выполнения определенного вида работ, только систем или агрегатов. В этом случае посты располагаются в зоне цехов, тяготеющих по роду производства к работам ТР, выполняемым на посту. Специализация постов ТР позволяет максимально механизировать трудоемкие работы, снизить потребности в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных рабочих, повысить производительность труда на 20-35 %.

Слайд 10Организация текущего ремонта

Организация производства текущего ремонта на АТП включает в себя:

разработку и внедрение технических, технологических и учетных документов, технологических карт на ремонтные, разборочно-сборочные и иные работы, организацию рабочих мест и работы на них (выбор подъемно-осмотровых устройств, управление процессом производства ТР, техническое снабжение и т. п.).

Слайд 11Оснащение универсальных и специализированных постов текущего ремонта

Трудовые затраты на ТР

многократно превышают затраты на ТО. Вследствие сложности внедрения механизации ремонтных работ производительность труда при ТР еще низка, а условия работы трудные. В результате укомплектованность многих АТП ремонтно-обслуживающим персоналом не превышает 50—70 % от норма тивов. Одновременно потери рабочего времени составляют до 30—45 %. Следует обратить внимание на наличие обратной связи: снижение качества ремонта ведет к уменьшению межремонтных пробегов и, следовательно, к увеличению объема ремонта.

Слайд 12Оснащение универсальных и специализированных постов текущего ремонта

Важнейшей задачей организации ремонта является

снижение времени простоя автомобилей в ТР и его ожидании, так как это время является наибольшим из всех потерь линейного времени подвижного состава по техническим причинам. По технологии работ, как известно, все работы ТР подразделяются на постовые, проводимые на автомобилях, размещаемых на рабочих постах, и цеховые, включающие в основном ремонт агрегатов и узлов, предварительно снятых с автомобилей. Исключение составляют малярные и свароч-но-жестяницкие отделения, в которых приходится размещать рабочие посты в связи с необходимостью проводить работы непосредственно на автомобилях.

Слайд 13Оснащение универсальных и специализированных постов текущего ремонта

Длительность простоя автомобилей при ТР

в общем случае суммируется из времени:

пребывания автомобиля в неисправном состоянии до начала ремонта;

осмотра неисправного автомобиля и оформления заявки на ремонт;

установки автомобиля на рабочий пост;

ожидания начала ремонта на посту;

демонтажа неисправного агрегата (узла, детали);

пребывания автомобиля в неисправном состоянии до начала ремонта;

осмотра неисправного автомобиля и оформления заявки на ремонт;

установки автомобиля на рабочий пост;

ожидания начала ремонта на посту;

демонтажа неисправного агрегата (узла, детали);

Слайд 14Продолжение

доставки снятого агрегата на ремонт;

ремонта агрегата;

доставки исправного агрегата к автомобилю;

установки отремонтированного

агрегата на автомобиль;

контроля качества ремонта;

перегона автомобиля на место стоянки.

Наибольший удельный вес в простоях автомобилей в ТР составляет время на собственно ремонт агрегата (узла), восстановление его деталей

контроля качества ремонта;

перегона автомобиля на место стоянки.

Наибольший удельный вес в простоях автомобилей в ТР составляет время на собственно ремонт агрегата (узла), восстановление его деталей

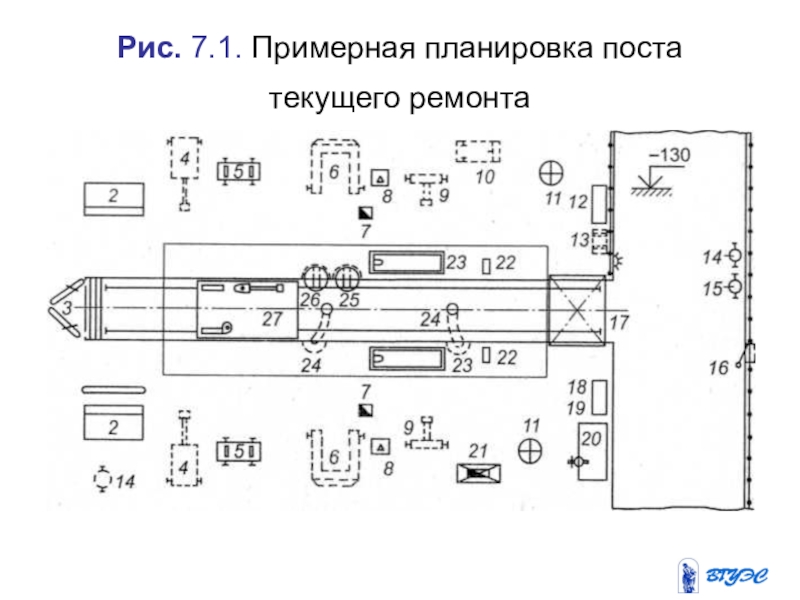

Слайд 16Примерная планировка поста текущего ремонта

/ — подвесной кран; 2 —

стеллаж для приспособлений; 3 — колесоотбойник; 4 — гайковерт для гаек стремянок рессор; 5 — подставка под оборудование и агрегаты; б — тележка для снятия и установки колес; 7 — устройство для удаления выхлопных газов; 8 — воздухораздаточная колонка; 9 — гайковерт для гаек колес (рис. 7.2, б); 10 — тележка для агрегатов; // — стеллаж-вертушка для нормалей; 12 — шкаф для приборов и инструмента; 13 — тележка для замены мостов; 14 — маслораздаточный бак; 15 — емкость для слива масел; 16— тиски слесарные; 17— переходной мостик; 18, 26 — лари для обтирочных материалов; 19 — ларь для отходов; 20 — верстак слесарный; 21 — ванна для мойки деталей; 22 — ограничительные упоры; 23 — внеканавный подъемник; 24 — шарнирная воронка для слива масел; 25 — ящик для крепежных деталей и инструмента; 27 — канавный подъемник с гайковертом (рис. 7.2, а)

Слайд 17Подъемные устройства

Рис. 7.2. Подъемные устройства: а — передвижной домкрат; 6

— передвижной кран

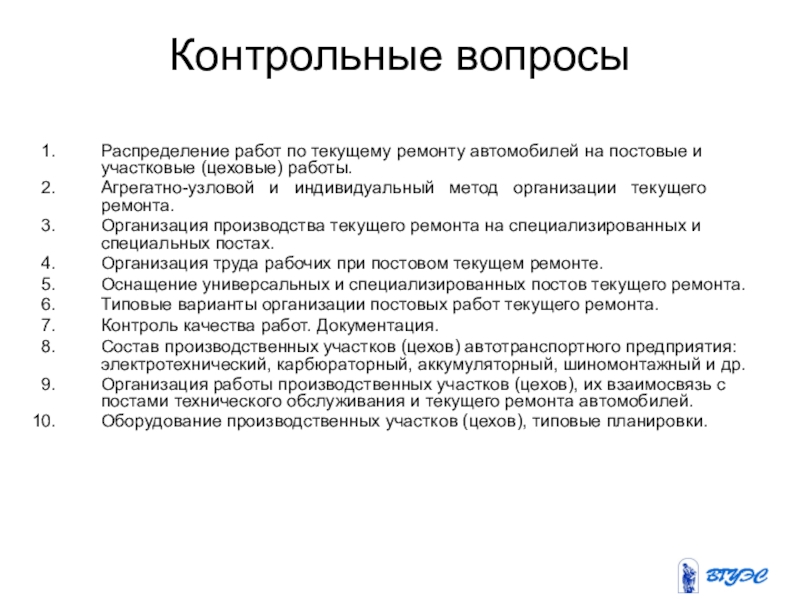

Слайд 19Контрольные вопросы

Распределение работ по текущему ремонту автомобилей на постовые и участковые

(цеховые) работы.

Агрегатно-узловой и индивидуальный метод организации текущего ремонта.

Организация производства текущего ремонта на специализированных и специальных постах.

Организация труда рабочих при постовом текущем ремонте.

Оснащение универсальных и специализированных постов текущего ремонта.

Типовые варианты организации постовых работ текущего ремонта.

Контроль качества работ. Документация.

Состав производственных участков (цехов) автотранспортного предприятия: электротехнический, карбюраторный, аккумуляторный, шиномонтажный и др.

Организация работы производственных участков (цехов), их взаимосвязь с постами технического обслуживания и текущего ремонта автомобилей.

Оборудование производственных участков (цехов), типовые планировки.

Агрегатно-узловой и индивидуальный метод организации текущего ремонта.

Организация производства текущего ремонта на специализированных и специальных постах.

Организация труда рабочих при постовом текущем ремонте.

Оснащение универсальных и специализированных постов текущего ремонта.

Типовые варианты организации постовых работ текущего ремонта.

Контроль качества работ. Документация.

Состав производственных участков (цехов) автотранспортного предприятия: электротехнический, карбюраторный, аккумуляторный, шиномонтажный и др.

Организация работы производственных участков (цехов), их взаимосвязь с постами технического обслуживания и текущего ремонта автомобилей.

Оборудование производственных участков (цехов), типовые планировки.