- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по технологическому оборудованию Управление станком

Содержание

- 1. Презентация по технологическому оборудованию Управление станком

- 2. Под управлением станком принято понимать совокупность воздействий

- 3. В автоматических станках ручное управление часто сочетается

- 4. Циклом обработки называют совокупность перемещения рабочих органов, повторяющихся

- 5. Управление станком может быть ручным или автоматическим. Примером

- 6. Токарно-револьверный 1341 с ручным управлением

- 7. Слайд 7

- 8. Автоматическое управление подразделяется на: кулачковое; с помощью

- 9. с помощью регулируемых упоров

- 10. программное управление

- 11. В автоматическом оборудовании с ЦПУ цикл работы

- 12. Основой СЧПУ является устройство числового программного управления

- 13. Управляющая программа – это совокупность команд, соответствующая заданному

- 14. Слайд 14

- 15. Слайд 15

- 16. Для обеспечения единого подхода в программировании станков

- 17. Разработчики оборудования всегда указывают в технической документации

- 18. В большинстве случаев оси координат станка направлены

- 19. Слайд 19

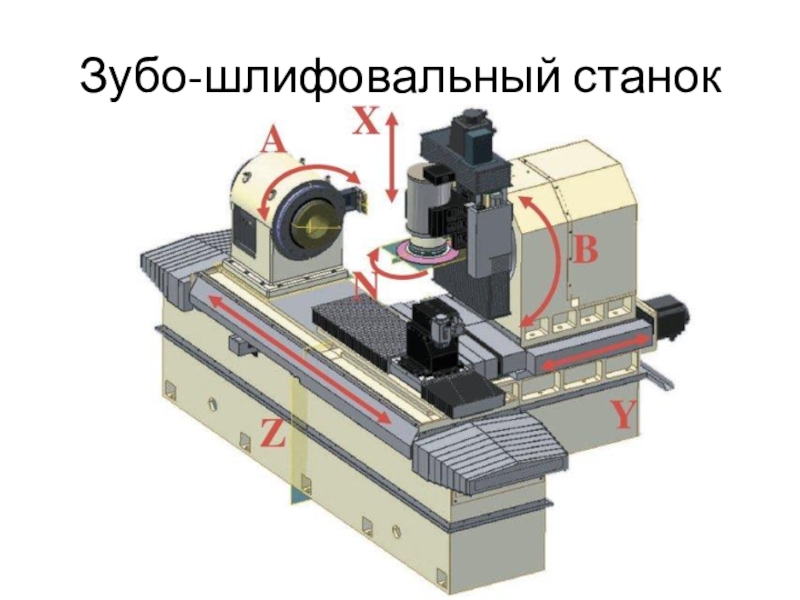

- 20. Зубо-шлифовальный станок

- 21. Если инструмент неподвижен, а движется заготовка относительно

- 22. Слайд 22

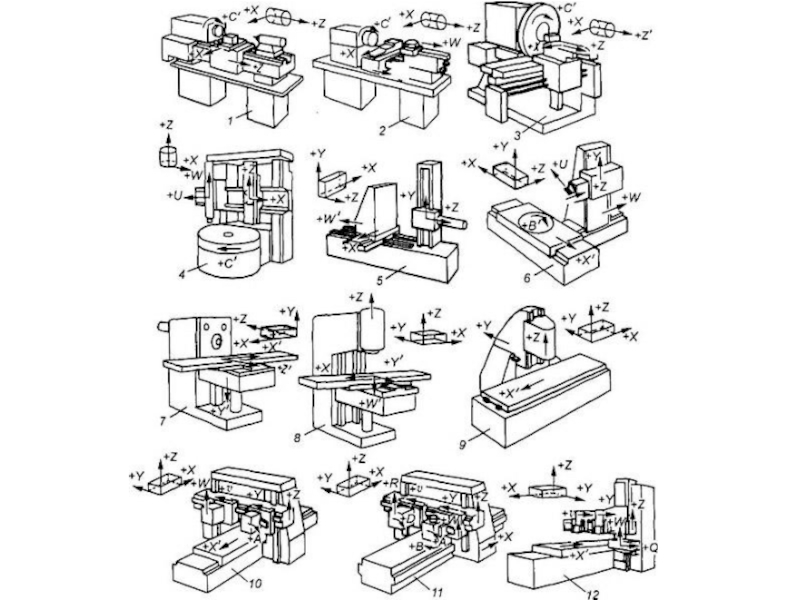

- 23. Станки с ЧПУ: 1 – токарно-винторезный; 2

- 24. Станки с ЧПУ7 – консольный горизонтально-фрезерный ;

- 25. Слайд 25

- 26. Слайд 26

Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления — устройство или совокупность устройств, реализующих эти воздействия.Ручное управление основывается на том, что решение об использовании тех или

Слайд 2Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие

выполнение технологического цикла обработки,

а под системой управления — устройство или совокупность устройств, реализующих эти воздействия.

Ручное управление основывается на том, что решение об использовании тех или иных элементов рабочего цикла принимает человек – оператор станка. Оператор на основании принятых решений включает соответствующие механизмы станка и задает параметры их работы.

Операции ручного управления осуществляются как в неавтоматических универсальных и специализированных станках разного назначения, так и в автоматических станках..

а под системой управления — устройство или совокупность устройств, реализующих эти воздействия.

Ручное управление основывается на том, что решение об использовании тех или иных элементов рабочего цикла принимает человек – оператор станка. Оператор на основании принятых решений включает соответствующие механизмы станка и задает параметры их работы.

Операции ручного управления осуществляются как в неавтоматических универсальных и специализированных станках разного назначения, так и в автоматических станках..

Слайд 3В автоматических станках ручное управление часто сочетается с цифровой индикацией информации,

поступающей от датчиков положения исполнительных органов.

Автоматическое управление заключается в том, что решения об использовании элементов рабочего цикла принимает система управления без участия оператора. Она же выдает команды на включение и выключение механизмов станка и управляет его работой.

Автоматическое управление заключается в том, что решения об использовании элементов рабочего цикла принимает система управления без участия оператора. Она же выдает команды на включение и выключение механизмов станка и управляет его работой.

Слайд 4Циклом обработки называют совокупность перемещения рабочих органов, повторяющихся при обработке каждой заготовки.

Комплекс перемещений рабочих органов в цикле работы станка осуществляется в определенной последовательности, т. е. по программе.

Циклы, осуществляемые при работе станочного оборудования, делят на две группы

Первую группу образуют циклы, которые остаются неизменными и повторяются многократно в процессе эксплуатации оборудования. Например, циклы работы автоматических линий и агрегатных станков.

Ко второй группе относятся циклы, совершаемые однократно в определенные моменты. Эти циклы инициируются специальной командой. Примерами таких циклов являются циклы движений вспомогательных механизмов в станках: поиск и смена инструмента, зажим и освобождение подвижных узлов, загрузка и зажим заготовок, выгрузка обработанных деталей и так далее.

Циклы, осуществляемые при работе станочного оборудования, делят на две группы

Первую группу образуют циклы, которые остаются неизменными и повторяются многократно в процессе эксплуатации оборудования. Например, циклы работы автоматических линий и агрегатных станков.

Ко второй группе относятся циклы, совершаемые однократно в определенные моменты. Эти циклы инициируются специальной командой. Примерами таких циклов являются циклы движений вспомогательных механизмов в станках: поиск и смена инструмента, зажим и освобождение подвижных узлов, загрузка и зажим заготовок, выгрузка обработанных деталей и так далее.

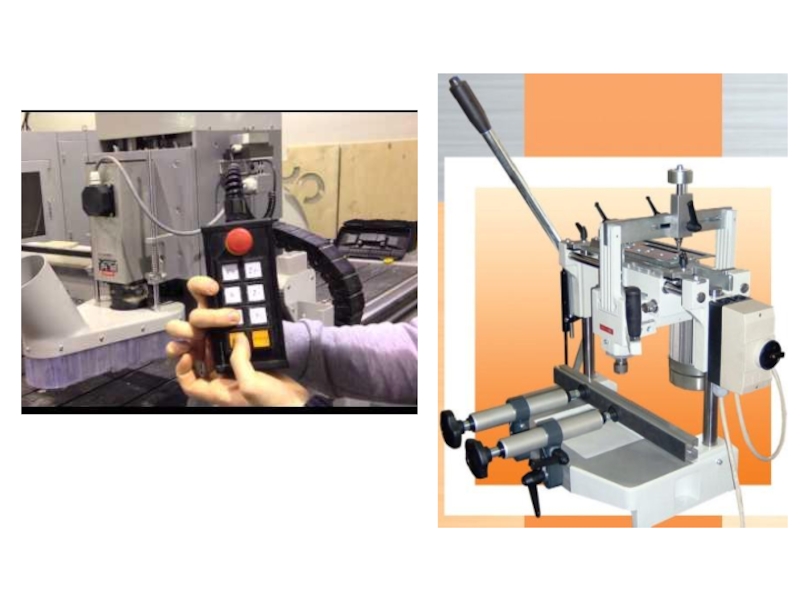

Слайд 5Управление станком может быть ручным или автоматическим. Примером системы ручного управления является

многорукояточное устройство, в котором для перемещения каждого блока зубчатых колес предусмотрена рукоятка. Ручное управление может быть селективным (избирательным), преселективным (с предварительным набором скоростей) и дистанционным (кнопочным).

Слайд 8Автоматическое управление подразделяется на: кулачковое; с помощью регулируемых упоров; программное и

адаптивное

По виду различают цикловое и числовое программное управление.

Цикловым программным управлением (ЦПУ) называют управление, при котором полностью или частично программируется цикл работы станка, режимы обработки и смена инструмента, а размерная информация (перемещения рабочих органов станка) задается с помощью путевых упоров, устанавливаемых на специальных линейках или барабанах.

По виду различают цикловое и числовое программное управление.

Цикловым программным управлением (ЦПУ) называют управление, при котором полностью или частично программируется цикл работы станка, режимы обработки и смена инструмента, а размерная информация (перемещения рабочих органов станка) задается с помощью путевых упоров, устанавливаемых на специальных линейках или барабанах.

Слайд 11В автоматическом оборудовании с ЦПУ цикл работы является замкнутым, то есть

положения механизмов в начальной и конечной фазах цикла совпадают.

Числовым программным управлением (ЧПУ) называют управление обработкой заготовки на станке по управляющей программе (УП), в которой данные представлены в цифровой форме. ЧПУ обеспечивает управление движениями рабочих органов станка, скоростью их перемещения при формообразовании, последовательностью обработки, режимами резания, а также различными вспомогательными функциями.

Система числового программного управления (СЧПУ) — это совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, которые обеспечивают управление станком.

Числовым программным управлением (ЧПУ) называют управление обработкой заготовки на станке по управляющей программе (УП), в которой данные представлены в цифровой форме. ЧПУ обеспечивает управление движениями рабочих органов станка, скоростью их перемещения при формообразовании, последовательностью обработки, режимами резания, а также различными вспомогательными функциями.

Система числового программного управления (СЧПУ) — это совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, которые обеспечивают управление станком.

Слайд 12Основой СЧПУ является устройство числового программного управления (УЧПУ), которое выдает управляющее

воздействие на рабочие органы станка в реальном масштабе времени в соответствии с УП и информацией о состоянии управляемого объекта. Вся информация УП (размерная, технологическая и вспомогательная), необходимая для управления обработкой, вводится в память системы управления. УЧПУ преобразует эту информацию в управляющие команды для рабочих органов станка и контролирует их выполнение.

Слайд 13Управляющая программа – это совокупность команд, соответствующая заданному алгоритму функционирования станка по

обработке конкретной заготовки.

Алгоритмом называют способ достижения цели (решения задачи) с однозначным описанием процедуры его выполнения.

Алгоритмом называют способ достижения цели (решения задачи) с однозначным описанием процедуры его выполнения.

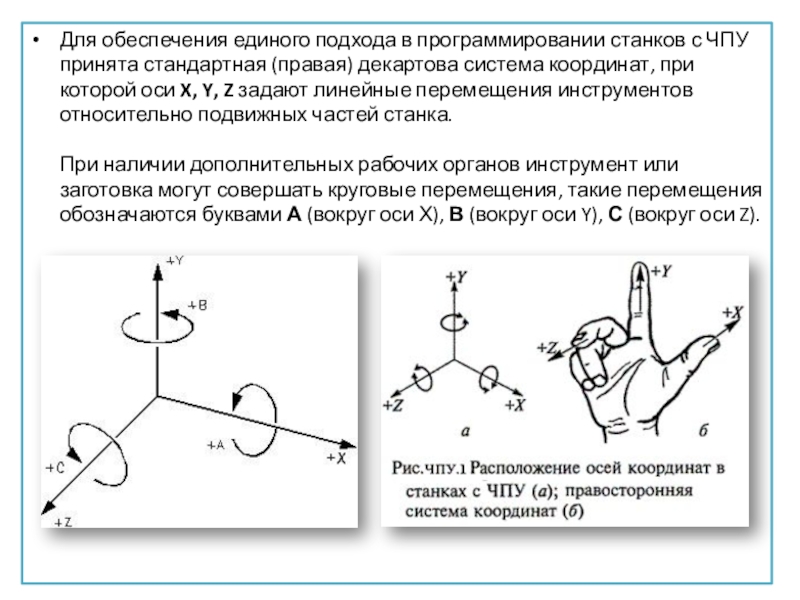

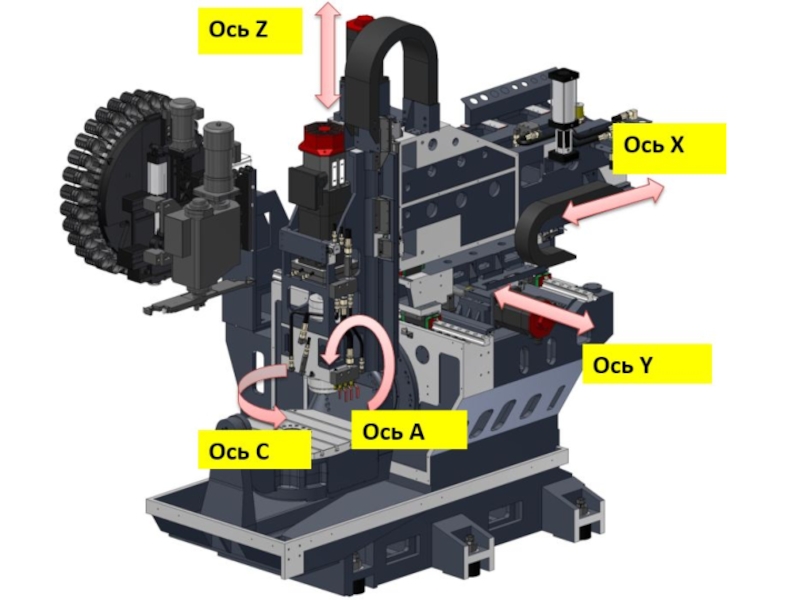

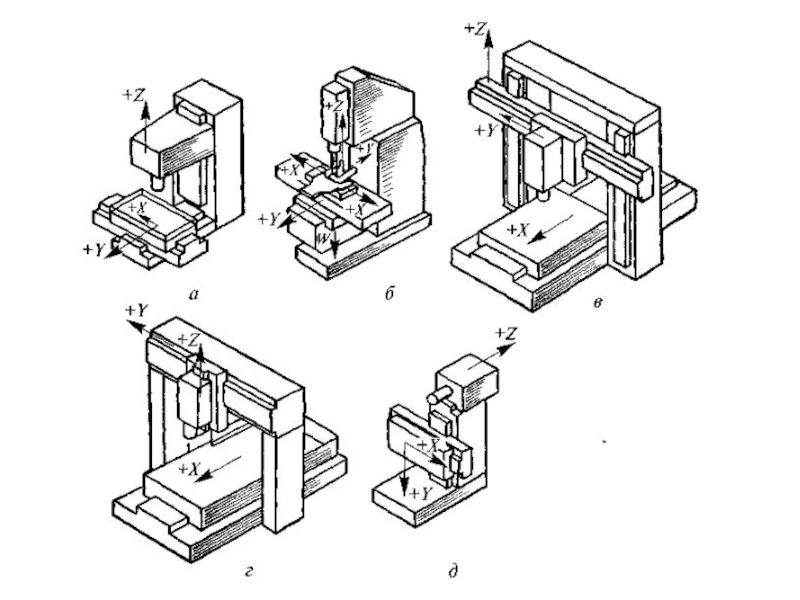

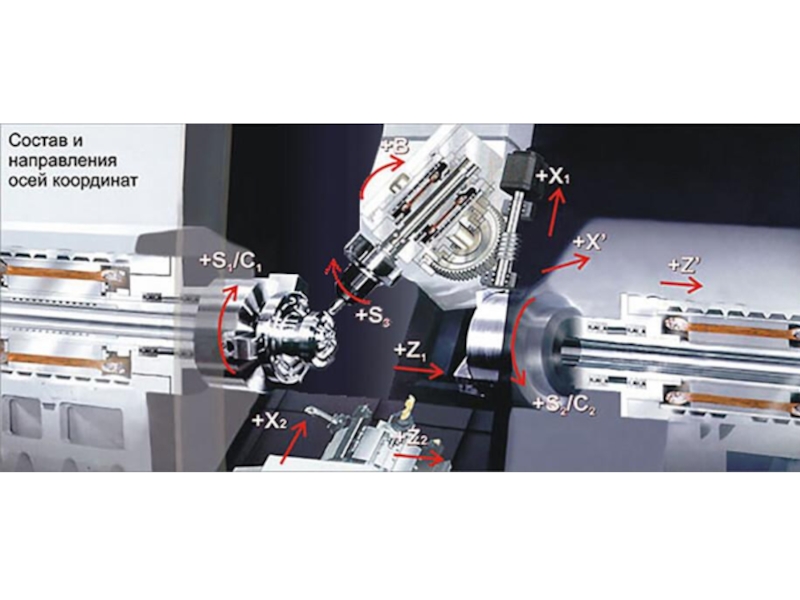

Слайд 16Для обеспечения единого подхода в программировании станков с ЧПУ принята стандартная

(правая) декартова система координат, при которой оси X, Y, Z задают линейные перемещения инструментов относительно подвижных частей станка.

При наличии дополнительных рабочих органов инструмент или заготовка могут совершать круговые перемещения, такие перемещения обозначаются буквами А (вокруг оси Х), В (вокруг оси Y), С (вокруг оси Z).

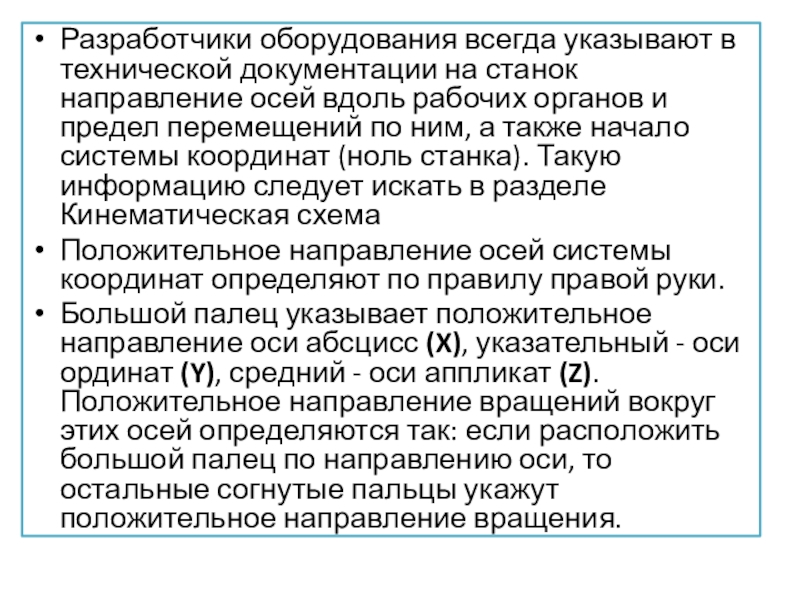

Слайд 17Разработчики оборудования всегда указывают в технической документации на станок направление осей

вдоль рабочих органов и предел перемещений по ним, а также начало системы координат (ноль станка). Такую информацию следует искать в разделе Кинематическая схема

Положительное направление осей системы координат определяют по правилу правой руки.

Большой палец указывает положительное направление оси абсцисс (X), указательный - оси ординат (Y), средний - оси аппликат (Z). Положительное направление вращений вокруг этих осей определяются так: если расположить большой палец по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения.

Положительное направление осей системы координат определяют по правилу правой руки.

Большой палец указывает положительное направление оси абсцисс (X), указательный - оси ординат (Y), средний - оси аппликат (Z). Положительное направление вращений вокруг этих осей определяются так: если расположить большой палец по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения.

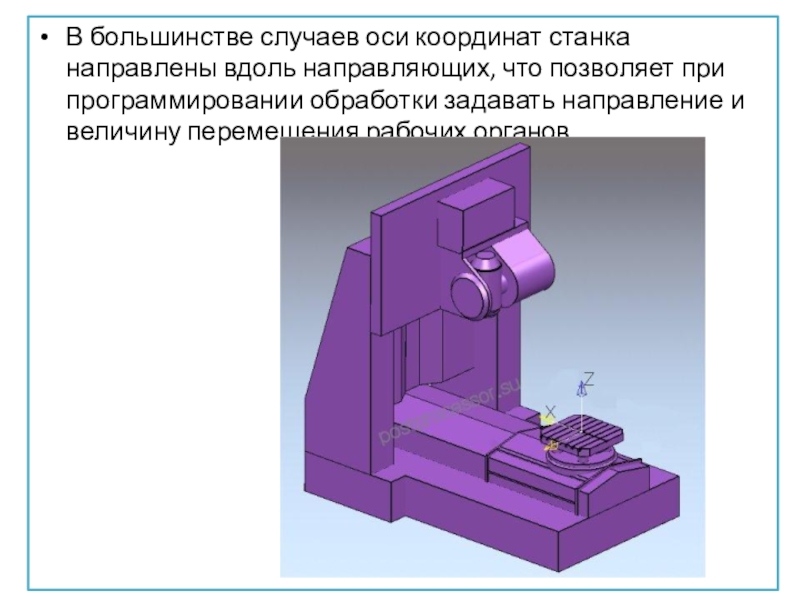

Слайд 18В большинстве случаев оси координат станка направлены вдоль направляющих, что позволяет

при программировании обработки задавать направление и величину перемещения рабочих органов.

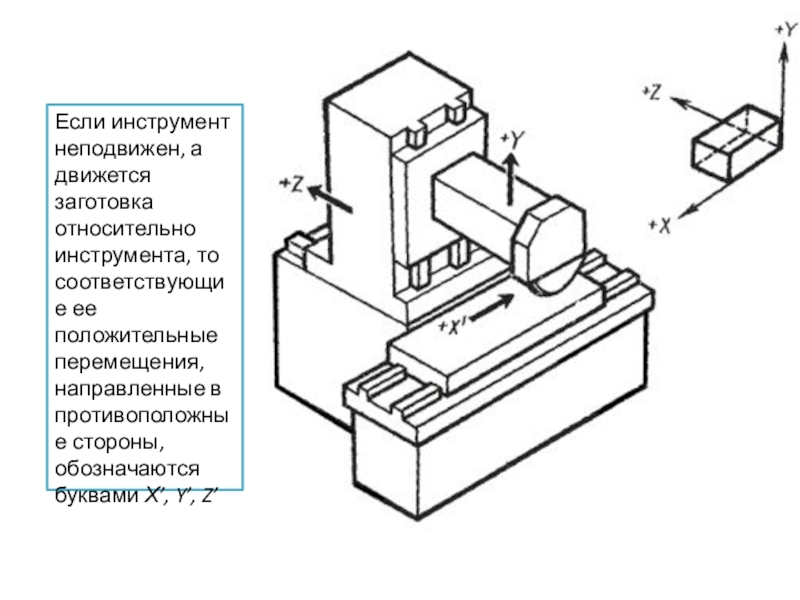

Слайд 21Если инструмент неподвижен, а движется заготовка относительно инструмента, то соответствующие ее

положительные перемещения, направленные в противоположные стороны, обозначаются буквами Х’, Y’, Z’

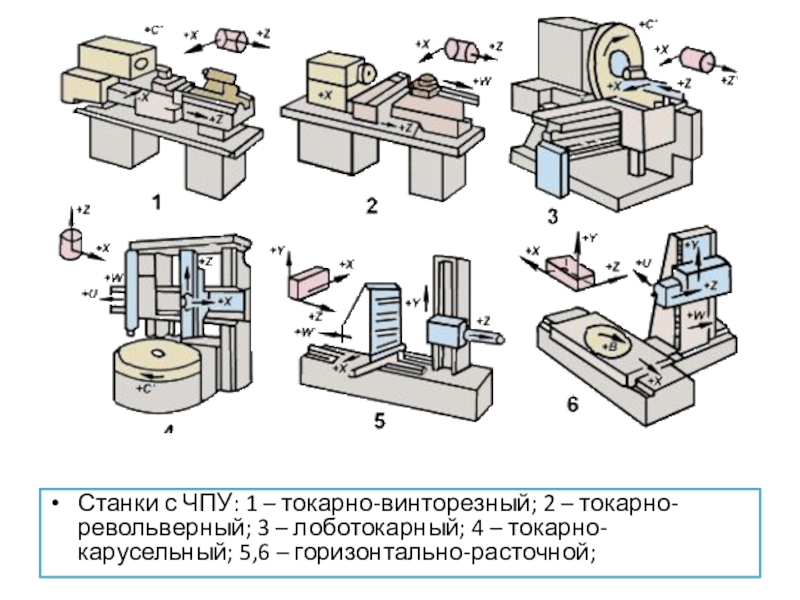

Слайд 23Станки с ЧПУ: 1 – токарно-винторезный; 2 – токарно-револьверный; 3 –

лоботокарный; 4 – токарно-карусельный; 5,6 – горизонтально-расточной;

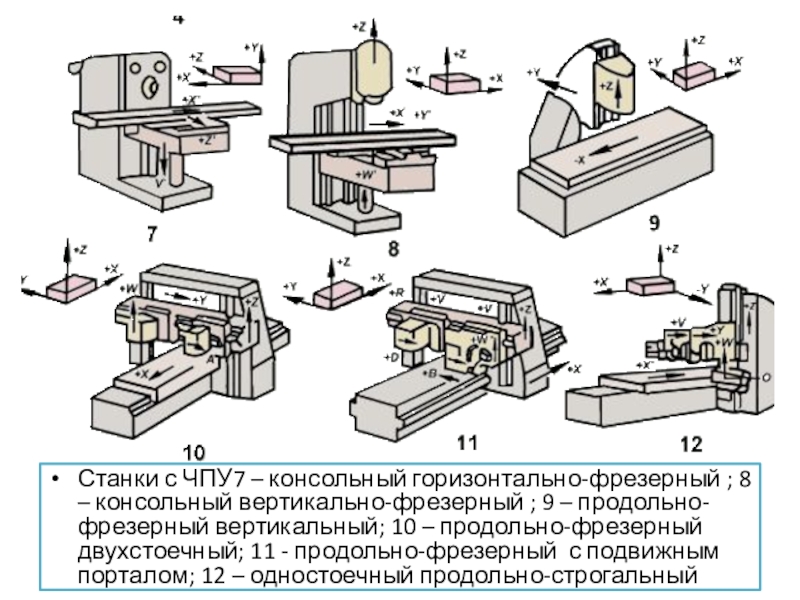

Слайд 24Станки с ЧПУ7 – консольный горизонтально-фрезерный ; 8 – консольный вертикально-фрезерный

; 9 – продольно-фрезерный вертикальный; 10 – продольно-фрезерный двухстоечный; 11 - продольно-фрезерный с подвижным порталом; 12 – одностоечный продольно-строгальный