- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по МДК по теме: сварка трубопроводов

Содержание

- 1. Презентация по МДК по теме: сварка трубопроводов

- 2. Трубопровод — это инженерное сооружение, предназначенное для транспортировки жидких, газообразных и твердых (сыпучих) продуктов.

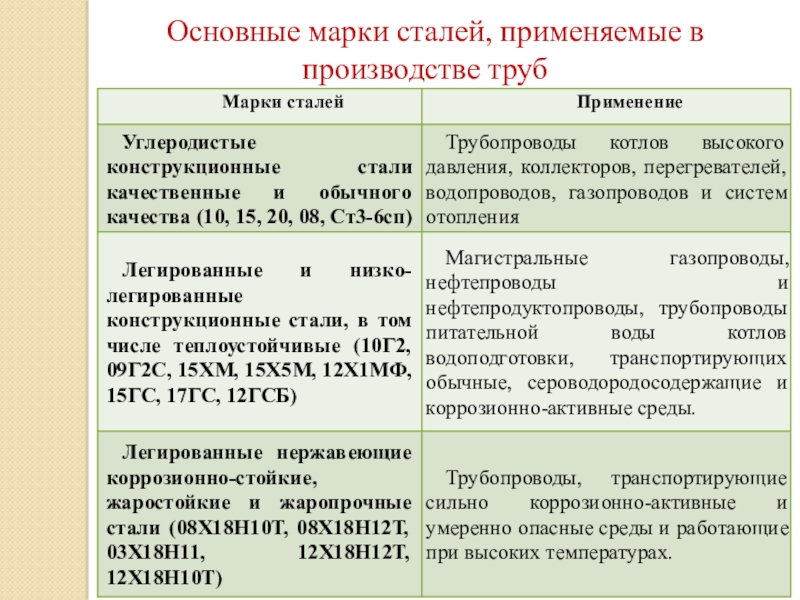

- 3. Основные марки сталей, применяемые в производстве труб

- 4. Трубопроводы состоят из:прямых участков труб, деталей,запорно-регулирующей арматуры,

- 5. Детали трубопроводов — это соединительные детали, которые используют

- 6. Отвод- трубный отрезок, который изгибают под углом

- 7. ПЕРЕХОДПереходы - специальные детали, предназначенные для соединения труб различных диаметров

- 8. Тройники – это детали трубопроводов, имеющие три

- 9. ФЛАНЕЦФланец — плоская деталь трубопровода, предназначенная для

- 10. ЗАГЛУШКАЗаглушка — деталь предназначенная для закрытия концевых отверстий в трубопроводах и изготовления ёмкостей.

- 11. КОМПЕНСАТОРКомпенсатор — устройство, позволяющее воспринимать и компенсировать перемещения, температурные деформации, вибрации, смещения.

- 12. Электроды для ручной электродуговой сварки трубопроводов

- 13. Слайд 13

- 14. При монтаже трубопроводов, сварные стыки между трубами

- 15. Перед сборкой и сваркой необходимо проконтролировать следующие

- 16. Работы по сварке трубопроводов допускается выполнять при

- 17. Также необходимо учесть тот момент, что содержащиеся

- 18. Подготовка труб к сварке1. Очистка стыков труб Очистку

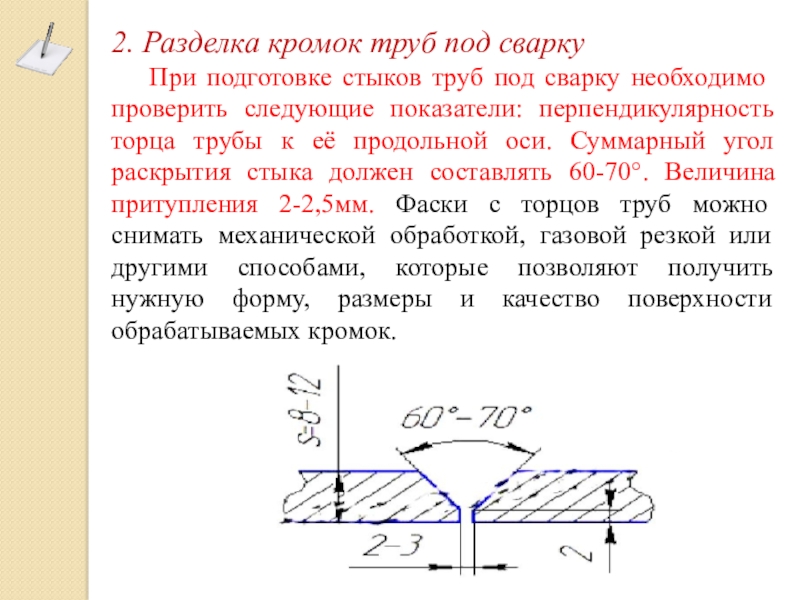

- 19. 2. Разделка кромок труб под сварку При подготовке

- 20. 3. Сборка труб под сварку При сборке стыков

- 21. Сварка поворотных стыков трубПровар корня шва выполняют

- 22. Первый способ сварки поворотного стыкаСтык трубопровода условно

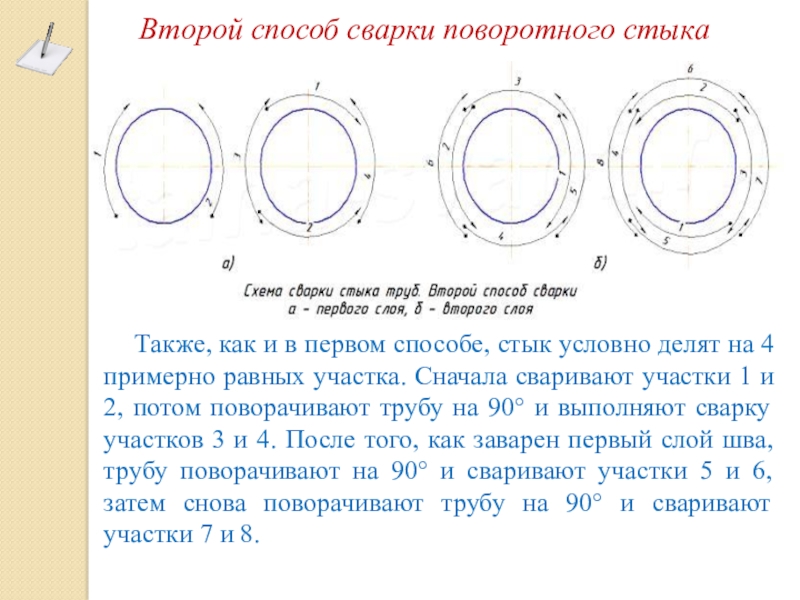

- 23. Второй способ сварки поворотного стыкаТакже, как и

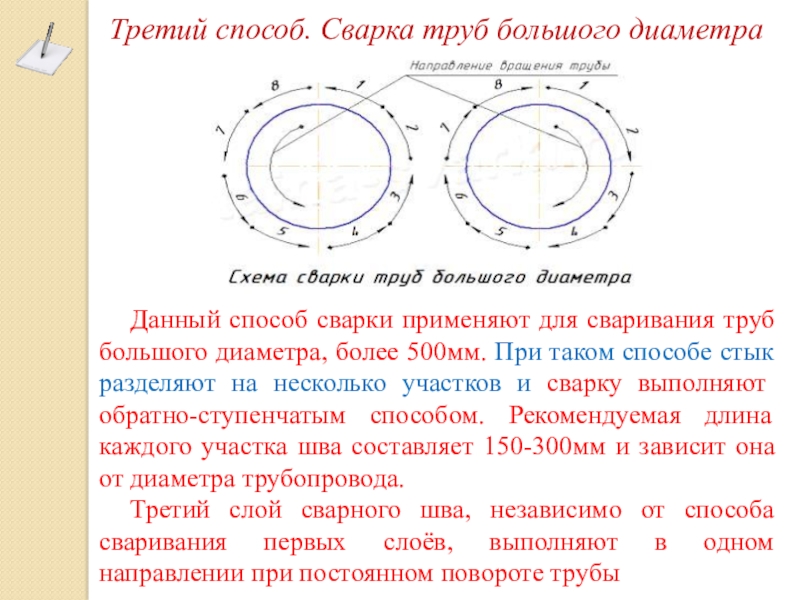

- 24. Третий способ. Сварка труб большого диаметраДанный способ

- 25. Сварка поворотных стыков с диаметром трубы менее

- 26. Сварка неповоротных стыков трубСварка неповоротных стыков трубопроводов,

- 27. Техника сварки неповоротного стыкаСварной шов выполняется за

- 28. Перед сваркой второго участка нужно зачистить начальный

- 29. При сварке корневого шва, поверхность каждого слоя

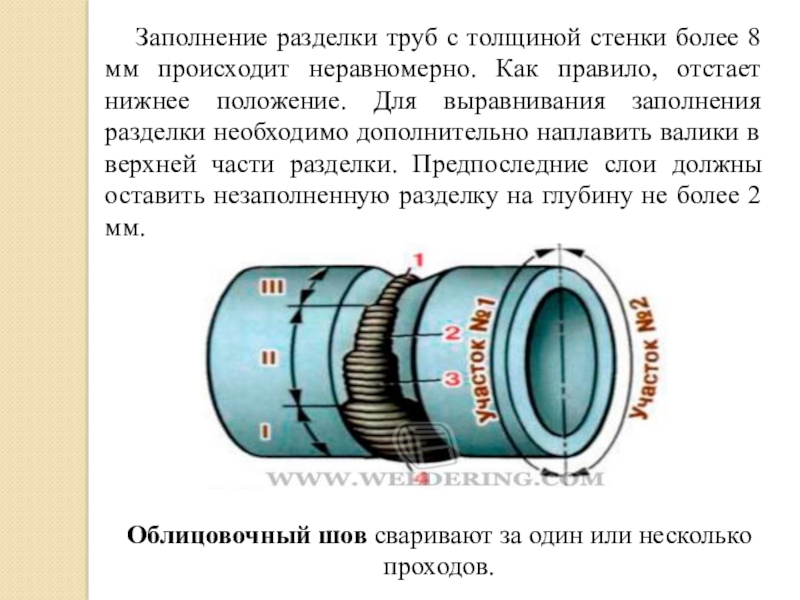

- 30. Заполнение разделки труб с толщиной стенки более

- 31. Предпоследний валик заканчивают так, чтобы разделка осталась

- 32. При сварке труб диаметром менее 150 мм

- 33. В зависимости от толщины стенки трубы, зазора

- 34. 2. При большой толщине металла зажигают и

Слайд 1ТЕХНОЛОИЯ СВАРКИ ТРУБОПРОВОДОВ

МДК 01.02 Технология производства сварных конструкций

Преподаватель Романенко А.И.

ТЕМА

Слайд 2Трубопровод — это инженерное сооружение, предназначенное для транспортировки жидких, газообразных и твердых

Слайд 4Трубопроводы состоят из:

прямых участков труб,

деталей,

запорно-регулирующей арматуры,

контрольно-измерительных приборов,

средств автоматики,

опор и подвесок,

крепежа,

прокладок и уплотнений,

Слайд 5Детали трубопроводов — это соединительные детали, которые используют при строительстве трубопроводов различного

Соединяются детали при монтаже трубопровода, как правило, сваркой встык.

Слайд 6Отвод- трубный отрезок, который изгибают под углом 30, 45, 60, 90,

ОТВОД (КОЛЕНО)

Слайд 7ПЕРЕХОД

Переходы - специальные детали, предназначенные для соединения труб различных диаметров

Слайд 8Тройники – это детали трубопроводов, имеющие три отверстия. Использование тройника позволяет

ТРОЙНИК

Слайд 9ФЛАНЕЦ

Фланец — плоская деталь трубопровода, предназначенная для монтажа отдельных его частей,

Слайд 10ЗАГЛУШКА

Заглушка — деталь предназначенная для закрытия концевых отверстий в трубопроводах и

Слайд 11КОМПЕНСАТОР

Компенсатор — устройство, позволяющее воспринимать и компенсировать перемещения, температурные деформации, вибрации,

Слайд 14При монтаже трубопроводов, сварные стыки между трубами в трубопроводе могут быть

Общие сведения по сварке трубопроводов

Слайд 15Перед сборкой и сваркой необходимо проконтролировать следующие факторы:

-

отсутствие эллипсности по диаметру трубы,

отсутствие разностенности.

Допускаемая величина разностенности составляет не более 10% от толщины стенок, но не более 3мм.

Также необходимо обратить внимание на содержание различных химических элементов в составе трубы и определить, соответствуют ли эти значения требованиям, указанным в стандартах на эти трубы.

Слайд 16Работы по сварке трубопроводов допускается выполнять при температуре окружающего воздуха не

Слайд 17Также необходимо учесть тот момент, что содержащиеся в металле трубы легирующие

Слайд 18Подготовка труб к сварке

1. Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять

Слайд 192. Разделка кромок труб под сварку

При подготовке стыков труб под сварку

Слайд 203. Сборка труб под сварку

При сборке стыков труб необходимо совмещать их

Слайд 21Сварка поворотных стыков труб

Провар корня шва выполняют электродами, диаметром 2-4мм. Высота

Слайд 22Первый способ сварки поворотного стыка

Стык трубопровода условно разделяют на 4 примерно

Слайд 23Второй способ сварки поворотного стыка

Также, как и в первом способе, стык

Слайд 24Третий способ. Сварка труб большого диаметра

Данный способ сварки применяют для сваривания

Третий слой сварного шва, независимо от способа сваривания первых слоёв, выполняют в одном направлении при постоянном повороте трубы

Слайд 25Сварка поворотных стыков

с диаметром трубы менее 200мм

Если диаметр соединяемого трубопровода

Слайд 26Сварка неповоротных

стыков труб

Сварка неповоротных стыков трубопроводов, при толщине стенки 12мм,

Стыки труб с диаметром более 300мм сваривают обратно-ступенчатым способом. Рекомендуемая длина каждого участка составляет 150-300мм.

Слайд 27Техника сварки неповоротного стыка

Сварной шов выполняется за два приема. Периметр стыка

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой. Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрытия швов - «замковое» соединение - зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Слайд 28Перед сваркой второго участка нужно зачистить начальный и конечный участки шва

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

Слайд 29При сварке корневого шва, поверхность каждого слоя может быть вогнутой или

Слайд 30Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно.

Облицовочный шов сваривают за один или несколько проходов.

Слайд 31Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2

Слайд 32При сварке труб диаметром менее 150 мм с толщиной стенки менее

Слайд 33В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется

1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки - на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизо-ваться, а шлак - остыть.

Слайд 342. При большой толщине металла зажигают и обрывают дугу на одной

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.