- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по МДК 01.02 Устройство трактора Двигатель внутреннего сгорания

Содержание

- 1. Презентация по МДК 01.02 Устройство трактора Двигатель внутреннего сгорания

- 2. ДВС (двигатель внутреннего сгорания) -это тепловой двигатель,

- 3. КЛАССИФИКАЦИЯ ДВИГАТЕЛЕЙ:1.По числу цилиндров двигателя:

- 4. а)рядные; б)V-образные

- 5. Классификация двигателей:3. По способу воспламенения рабочей смеси:

- 6. Классификация двигателей:4.По способу смесеобразования: а).карбюраторные

- 7. Слайд 7

- 8. Работа одноцилиндрового двигателя.В цилиндре 6 помещён поршень

- 9. Слайд 9

- 10. Поршень, свободно перемещаясь в цилиндре, занимает два

- 11. Необходимо различать следующие понятия:-Литраж – суммарный рабочий

- 12. Слайд 12

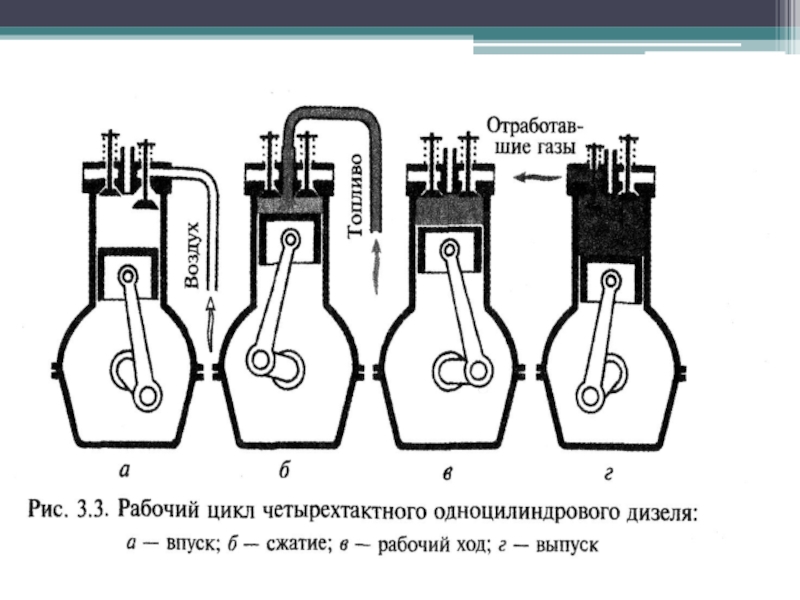

- 13. Рассмотрим рабочий цикл одного из цилиндров работающего

- 14. СЖАТИЕ –второй тактПоршень, продолжая движение, начинает перемещаться

- 15. РАСШИРЕНИЕ, или РАБОЧИЙ ХОД – третий тактПоршень

- 16. ВЫПУСК – четвёртый тактПоршень по инерции начинает

- 17. Принцип работы двигателя внутреннего сгорания

- 18. Слайд 18

- 19. Слайд 19

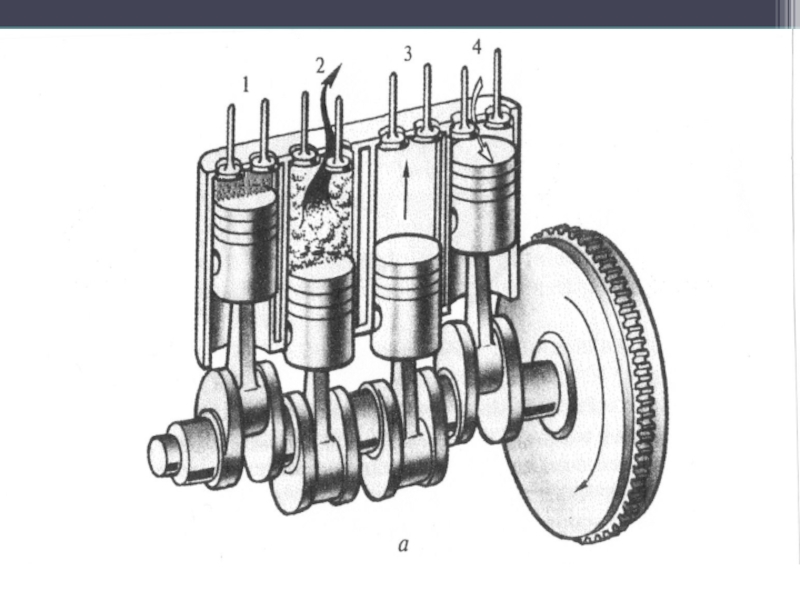

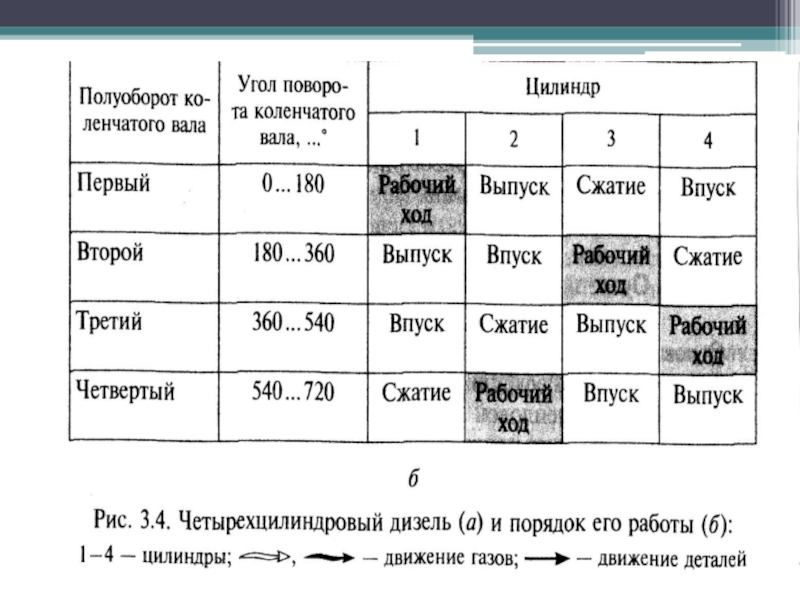

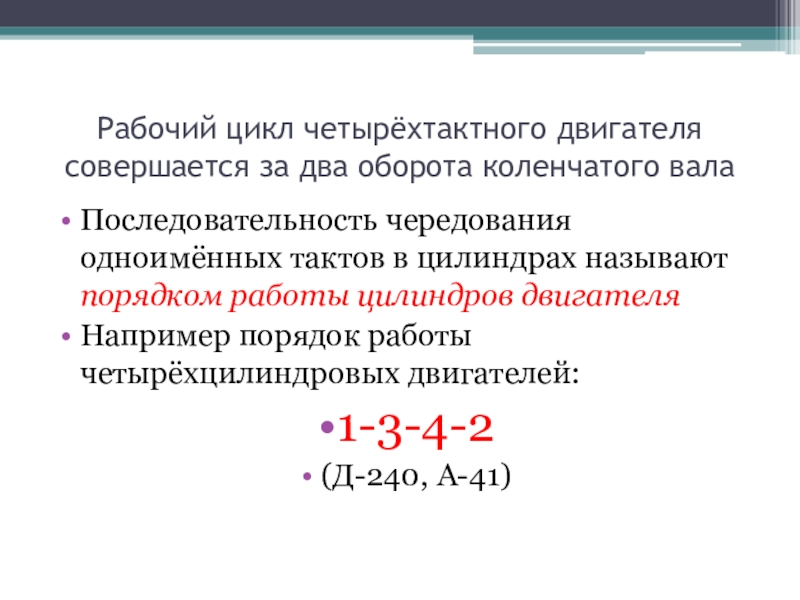

- 20. Рабочий цикл четырёхтактного двигателя совершается за два

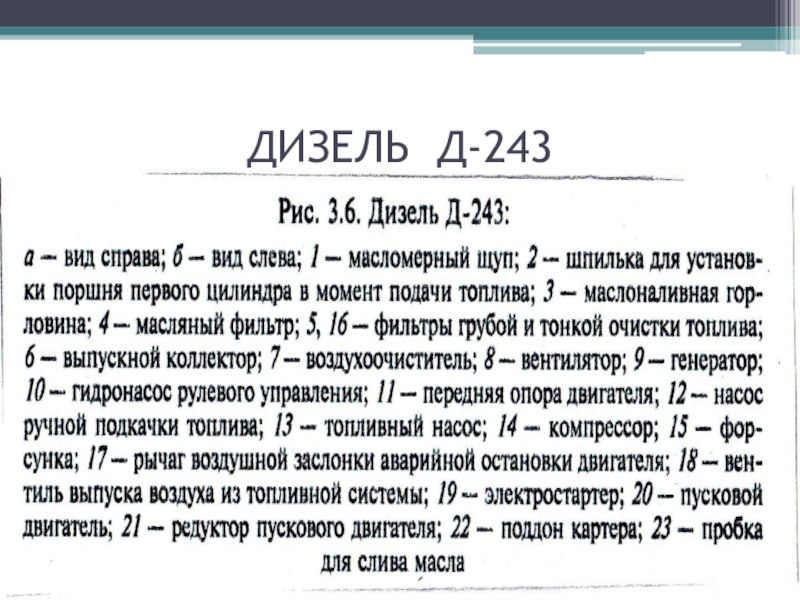

- 21. ДИЗЕЛЬ Д-243

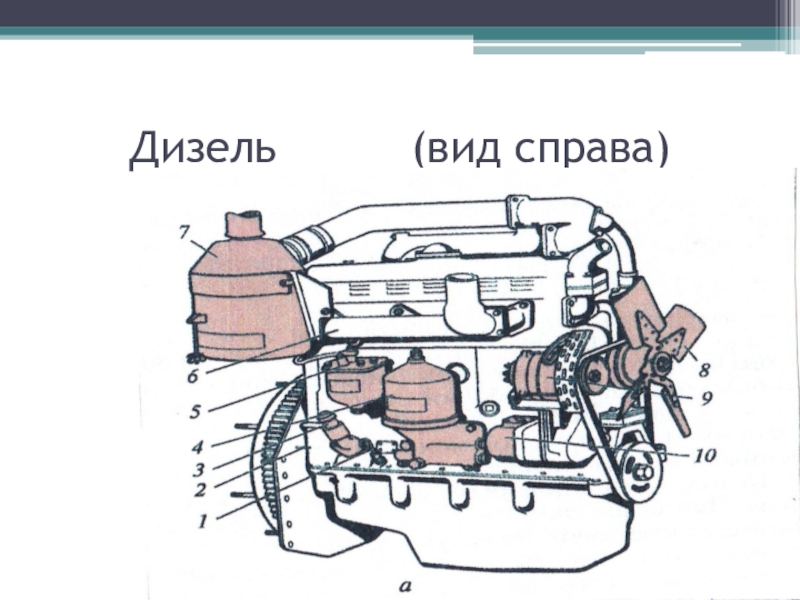

- 22. Дизель (вид справа)

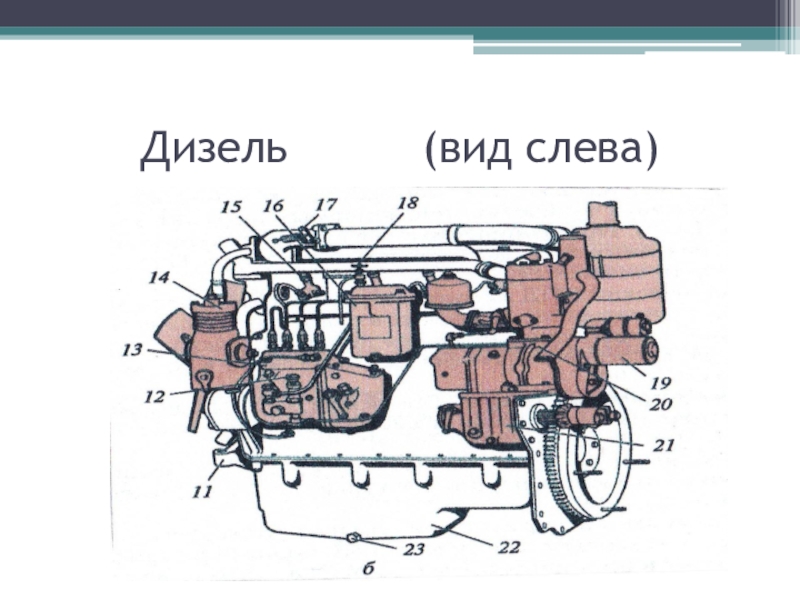

- 23. Дизель (вид слева)

- 24. Двигатель состоит из механизмов:Кривошипно-шатунного;Газораспределительного;и систем:Системы охлаждения;Смазочной системы;Системы питания;Системы пуска;Системы зажигания (карбюраторного двигателя).

- 25. Слайд 25

- 26. КШМ состоит: цилиндр, его головка, картер, поршень,

- 27. Распределительный механизм состоит: впускной и выпускной клапаны,

- 28. Система питанияОбеспечивает двигатель топливом и воздухом в

- 29. Система охлажденияОтводит излишнюю теплоту от деталей двигателя и поддерживает его нормальную температуру

- 30. Смазочная системаПодаёт к трущимся деталям двигателя масло,

- 31. Система пускаНеобходима для проворачивания коленчатого вала при пуске

- 32. Декомпрессионный механизм (имеется у большинства дизелей)Облегчает прокручивание

- 33. Система зажигания карбюраторного двигателяНеобходима для воспламенения рабочей смеси в его цилиндрах

- 34. КШМ (кривошипно-шатунный механизм)

- 35. Слайд 35

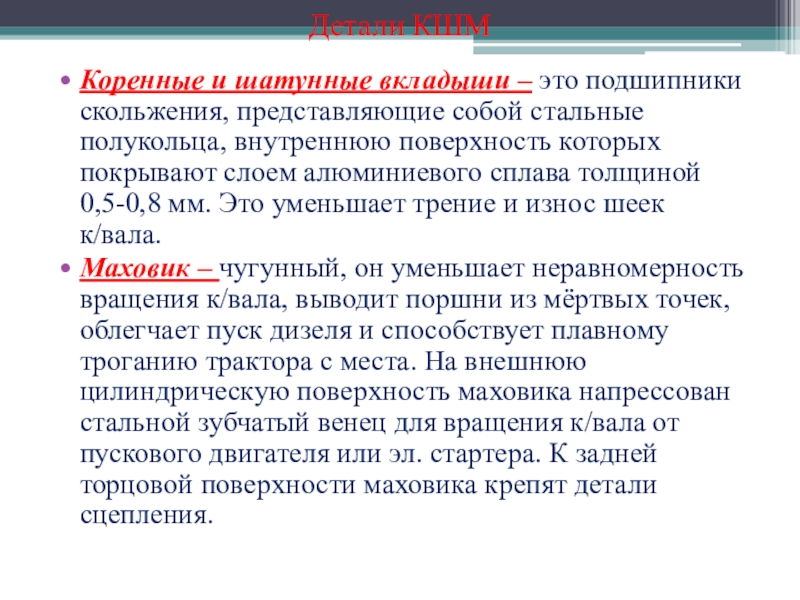

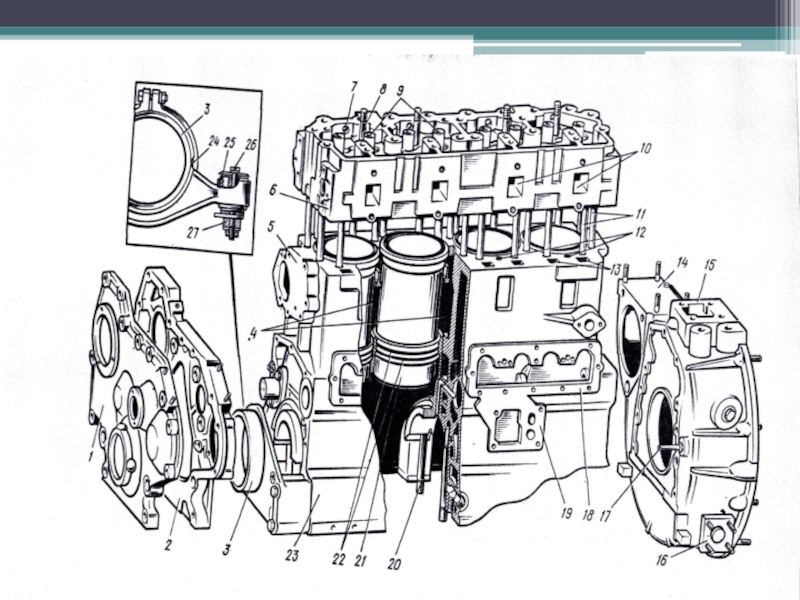

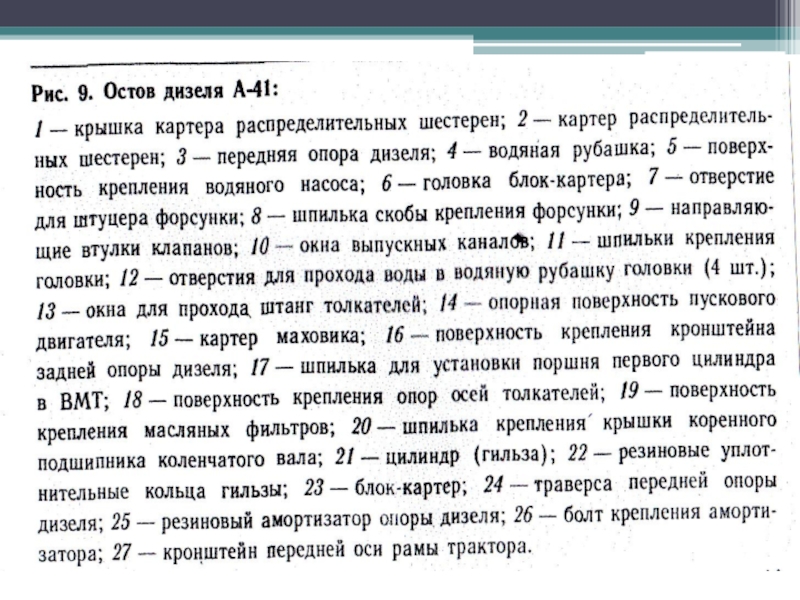

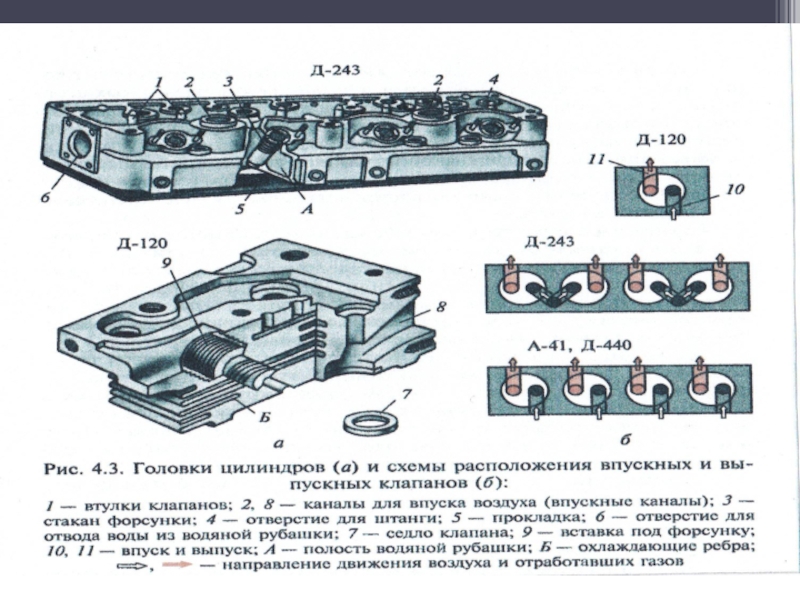

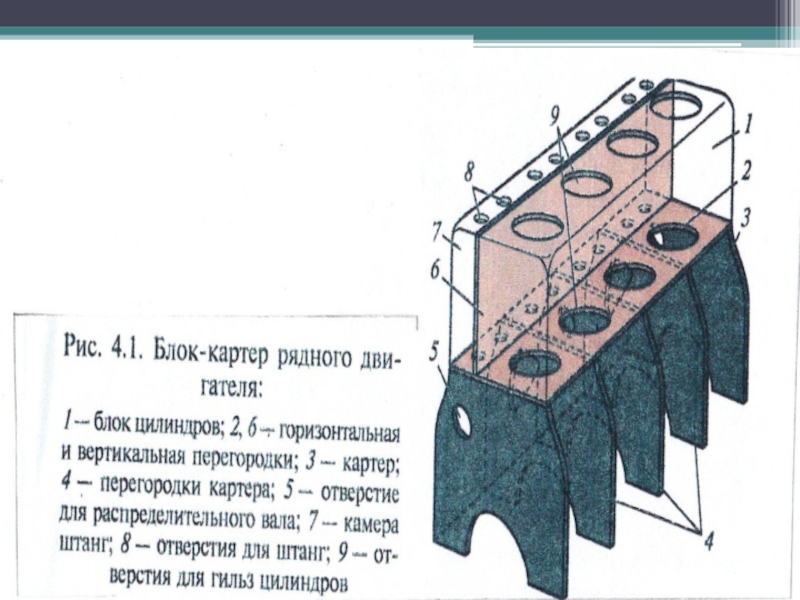

- 36. Детали КШМ1.КШМ состоит из цилиндров (блок-картера), головки

- 37. Детали КШМПолости между наружными стенками блок-картера и

- 38. Детали КШМПоршень воспринимает силу давления расширяющихся газов

- 39. Детали КШМОтвет:1.Прорыв газов из камеры сгорания в

- 40. Детали КШМКомпрессионные кольца препятствуют прорыву газов из

- 41. Детали КШММаслосъёмные кольца предотвращают попадание масла из

- 42. Детали КШМПоршневой палец - стальной, пустотелый, шарнирно

- 43. Детали КШМШатун - соединяет поршень с коленчатым

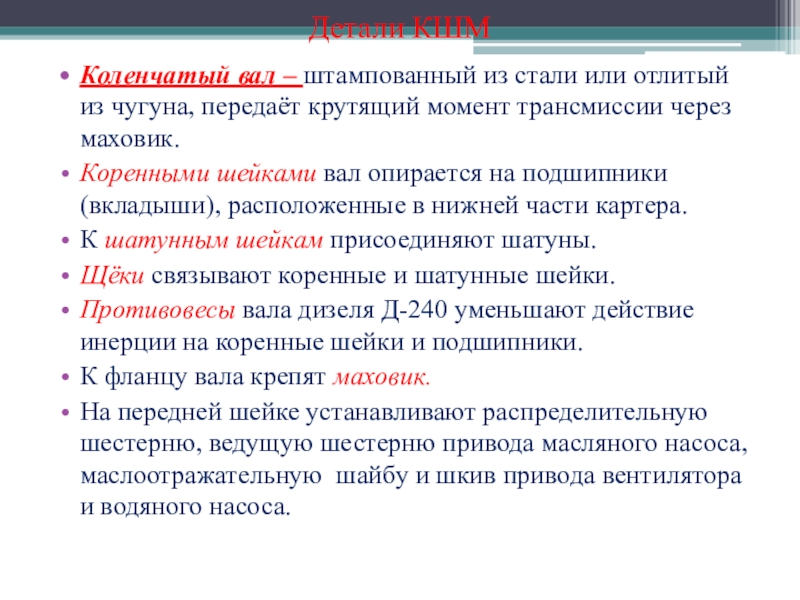

- 44. Детали КШМКоленчатый вал – штампованный из стали

- 45. Детали КШМКоренные и шатунные вкладыши – это

- 46. Слайд 46

- 47. Слайд 47

- 48. Слайд 48

- 49. Слайд 49

- 50. Слайд 50

- 51. Тема: Основные неисправности КШМ и его техническое

- 52. 1.К основным неисправностям КШМ относят: увеличение зазоров:1.между

- 53. 2.Появление неисправностей в КШМ определяют по внешним

- 54. 3.Для обеспечения длительной и надёжной работы КШМ

- 55. 3.Для обеспечения длительной и надёжной работы КШМ

- 56. 4.Бесперебойная длительная работа КШМ зависит от своевременного

- 57. Во время ТО-II (через 240 моточасов)проверяют и,

- 58. Распределительный механизм1.Назначение (обеспечивает своевременный впуск в цилиндр

- 59. Слайд 59

- 60. а).Клапанные механизмы закрывают впускные и выпускные отверстия

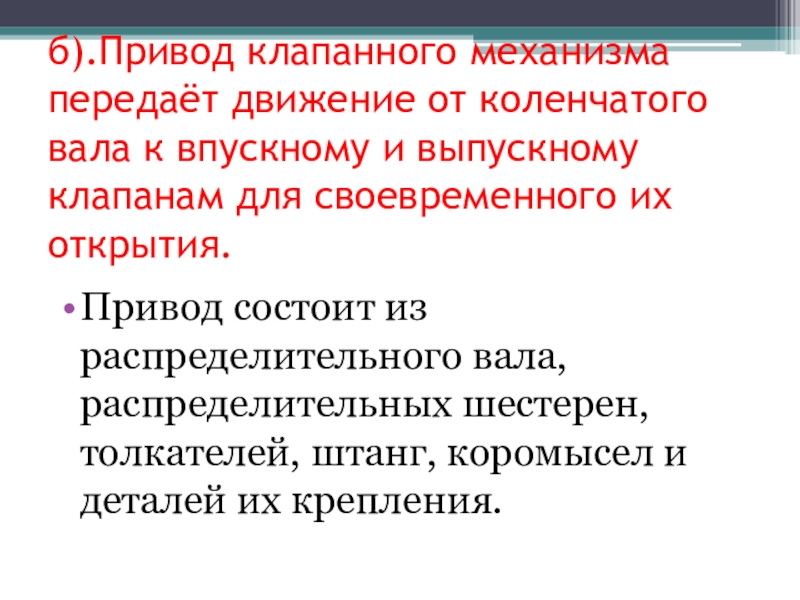

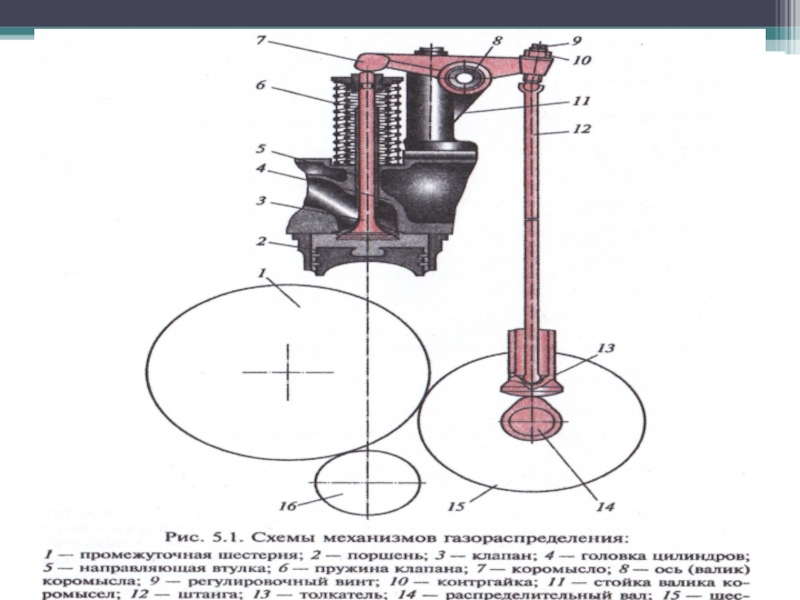

- 61. б).Привод клапанного механизма передаёт движение от коленчатого

- 62. Слайд 62

- 63. Слайд 63

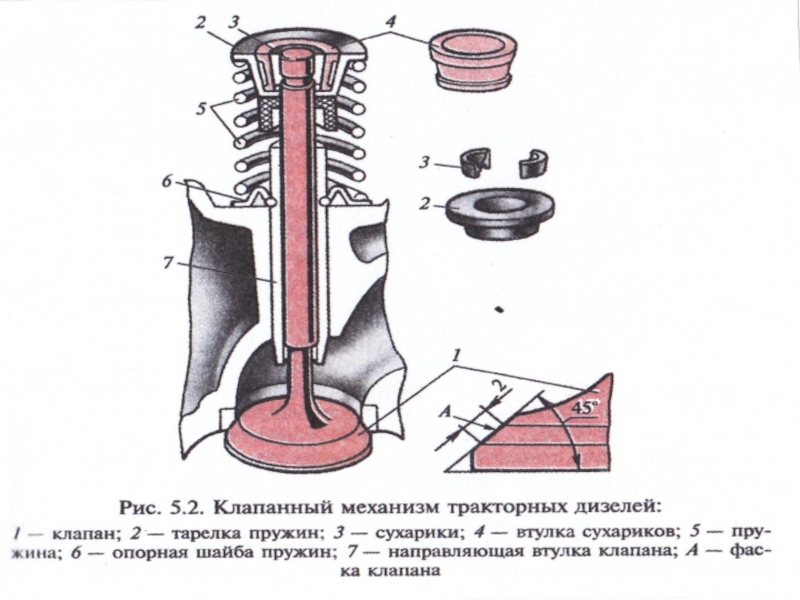

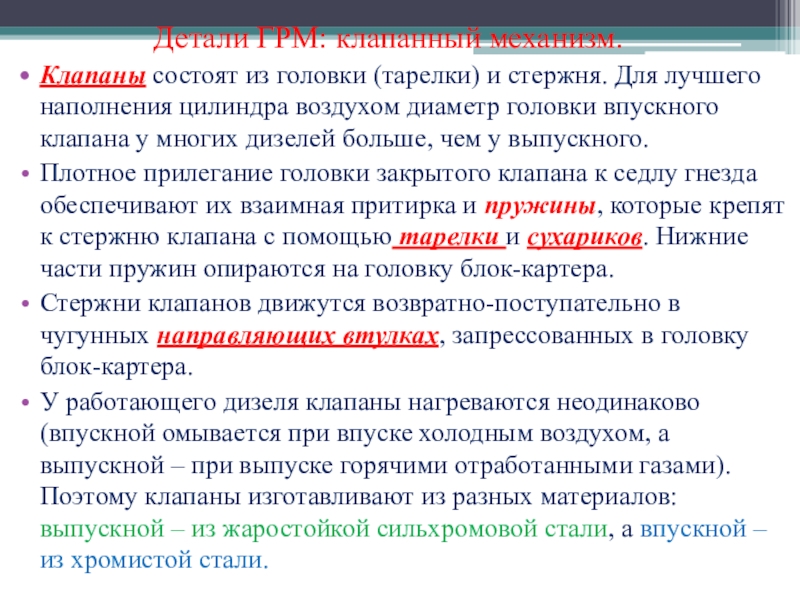

- 64. Детали ГРМ: клапанный механизм.Клапаны состоят из головки

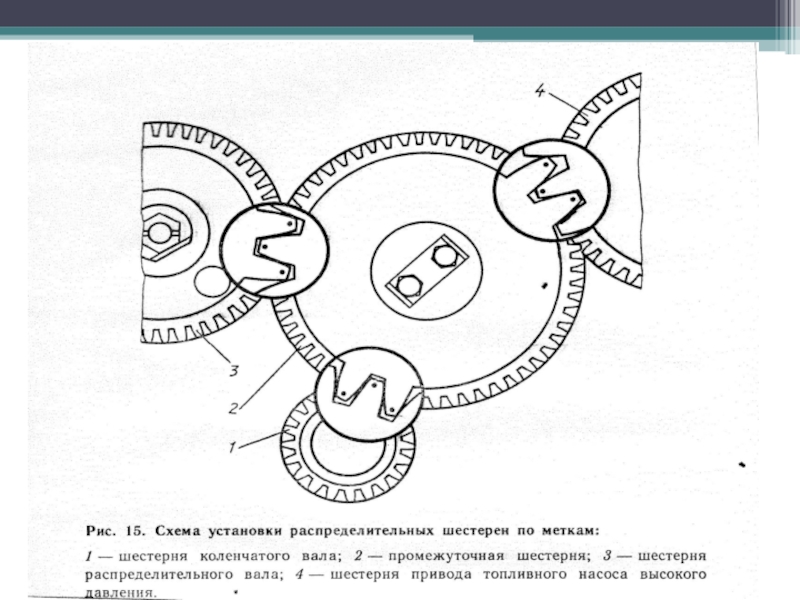

- 65. Детали ГРМ: привод клапанного механизмаСтальной распред. вал

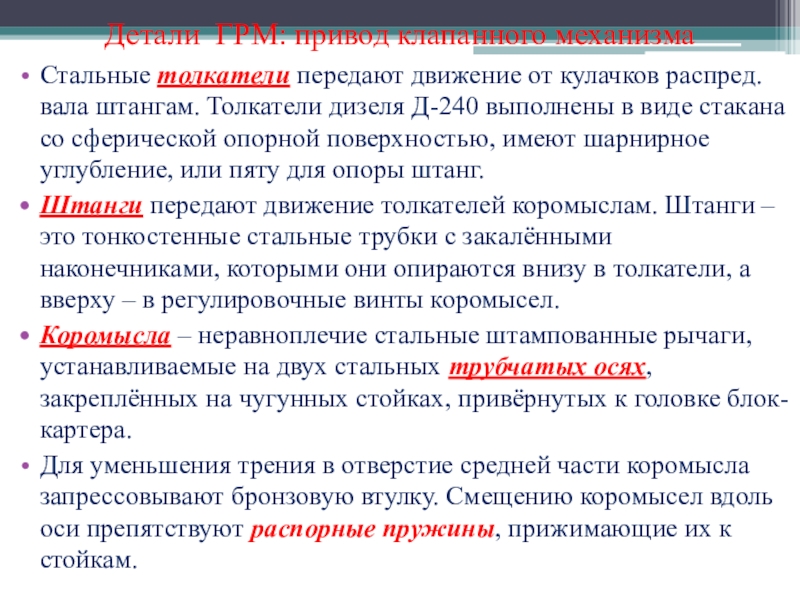

- 66. Детали ГРМ: привод клапанного механизмаСтальные толкатели передают

- 67. Слайд 67

- 68. Слайд 68

- 69. Слайд 69

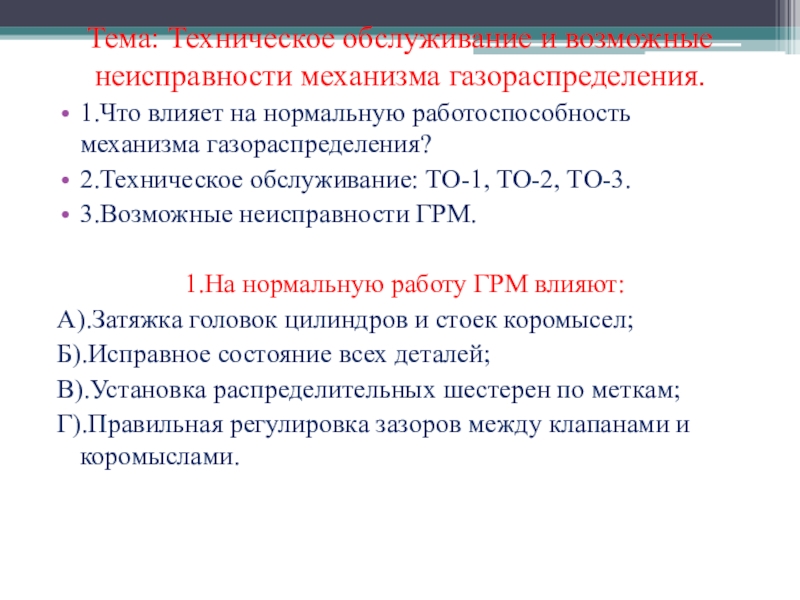

- 70. Тема: Техническое обслуживание и возможные неисправности механизма

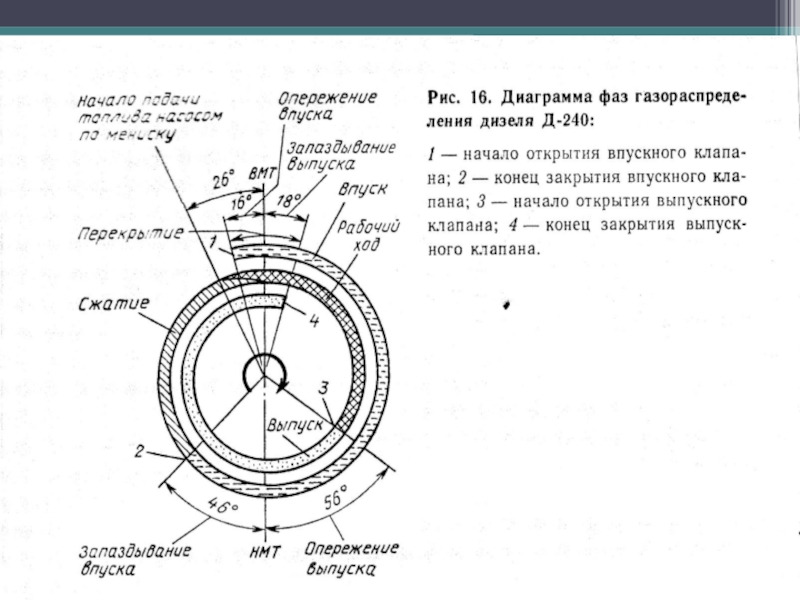

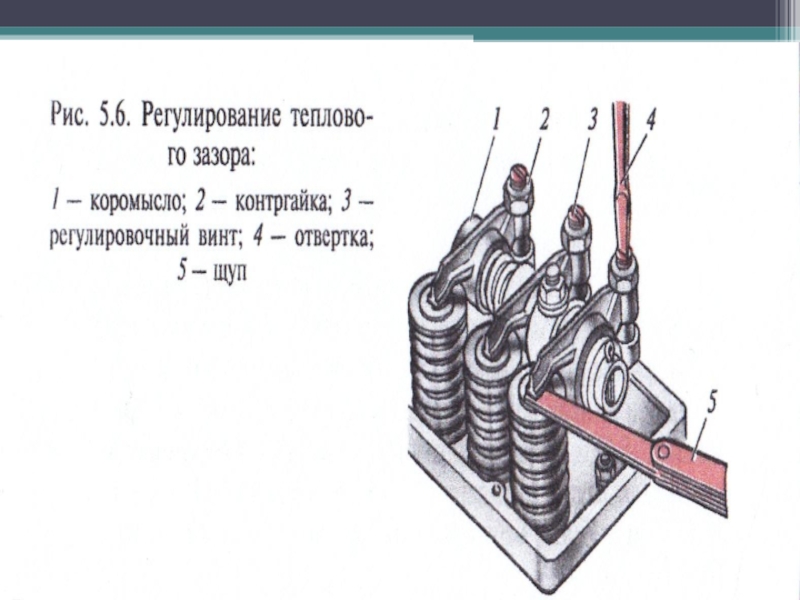

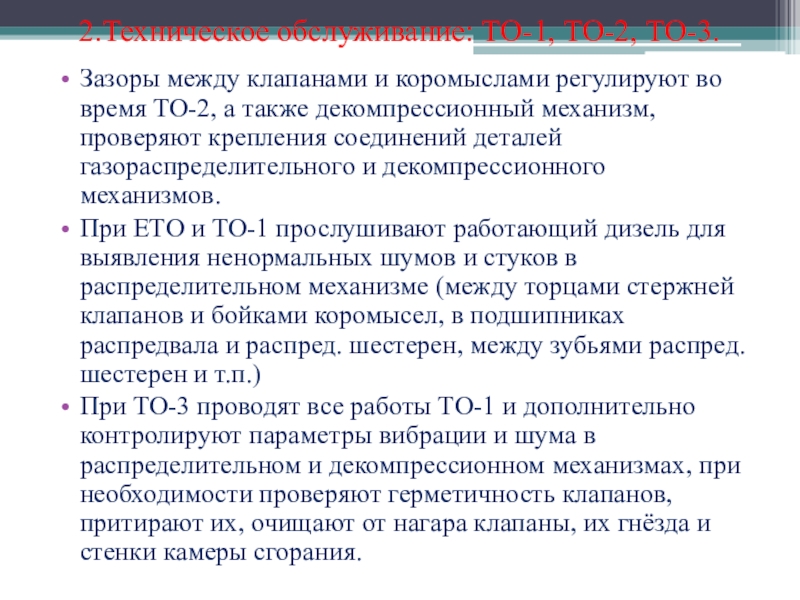

- 71. 2.Техническое обслуживание: ТО-1, ТО-2, ТО-3. Зазоры между

- 72. Слайд 72

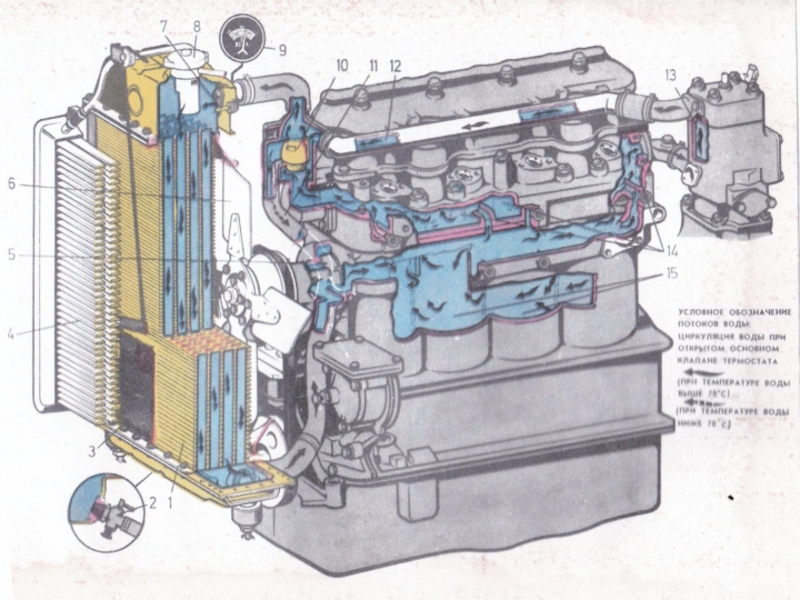

- 73. Тема: Общие сведения о системах охлаждения1.Назначение системы

- 74. Система жидкостного охлаждения Д-240Её образуют устройства, механизмы

- 75. Классификация систем охлаждения:По способу отвода теплоты от

- 76. Устройство системы жидкостного охлаждения Д-240: 1-водяной радиатор;

- 77. Работа системы жидкостного охлаждения Д-240:Принцип действия системы

- 78. Работа системы жидкостного охлаждения Д-240:Из радиатора вода

- 79. Тема: Устройства, механизмы и приборы системы жидкостного охлаждения.1.Радиатор.2.Вентилятор.3.Водяной насос.4.Термостат.

- 80. 1.Радиатор. Состоит из верхнего и нижнего бачков

- 81. 1.Радиатор.Так, клапаны крышки радиатора автоматически поддерживают в

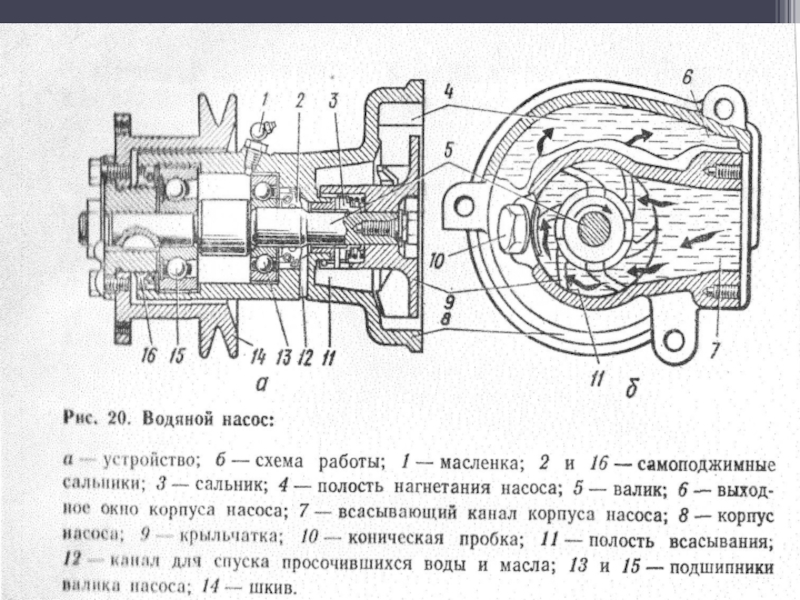

- 82. 3.Водяной насос.Центробежного типа. Вода заполняет пространство между

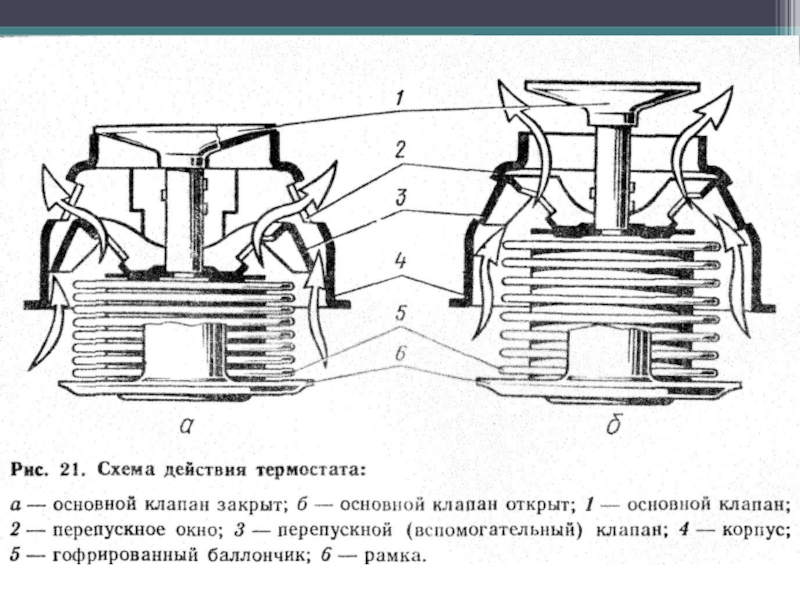

- 83. 4.ТермостатТермостат используют для автоматического регулирования температуры воды

- 84. Слайд 84

- 85. Слайд 85

- 86. Слайд 86

- 87. Слайд 87

- 88. Слайд 88

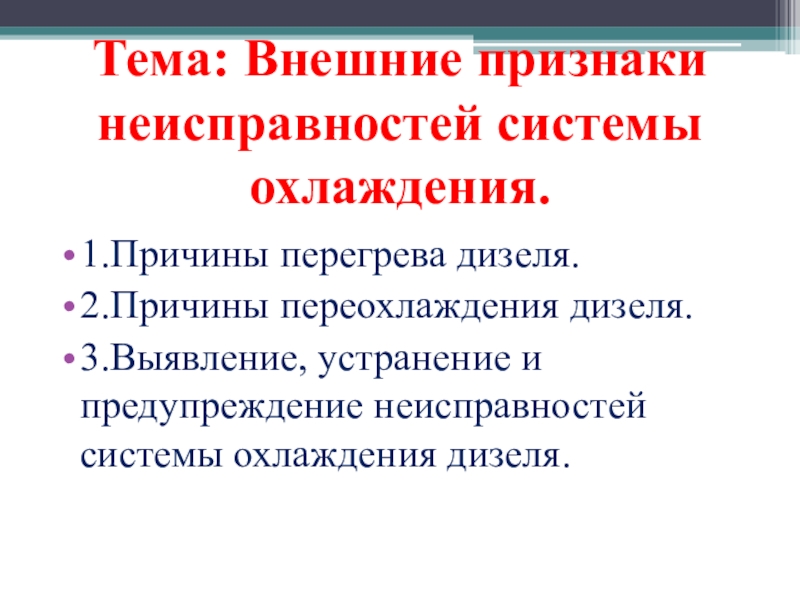

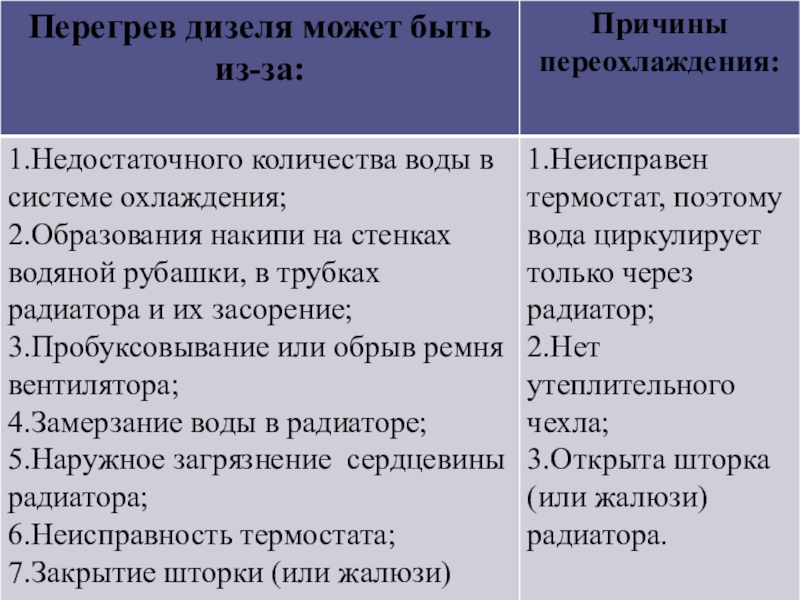

- 89. Тема: Внешние признаки неисправностей системы охлаждения.1.Причины перегрева

- 90. Слайд 90

- 91. 3.Чтобы выявить и устранить неисправности системы охлаждения,

- 92. Тема: Техническое обслуживание системы охлаждения.1.Признаки работоспособного состояния

- 93. 1.Правила, которые нужно выполнять для обеспечения нормальной

- 94. 2.Операции ЕТО, ТО-1, ТО-3, сезонного обслуживания системы

- 95. При чрезмерном натяжении возникает износ подшипников и

- 96. Тема: Общие сведения о смазочной системе.1.Каково назначение

- 97. 1. Механизмы, приборы и устройства, обеспечивающие непрерывную

- 98. Масло для двигателей получают из нефти2. Оно

- 99. 3.Качество дизельных масел определяется:1.Их вязкостью2.Температурой застывания3.Температурой вспышки4.Химической стабильностью5.Зольностью

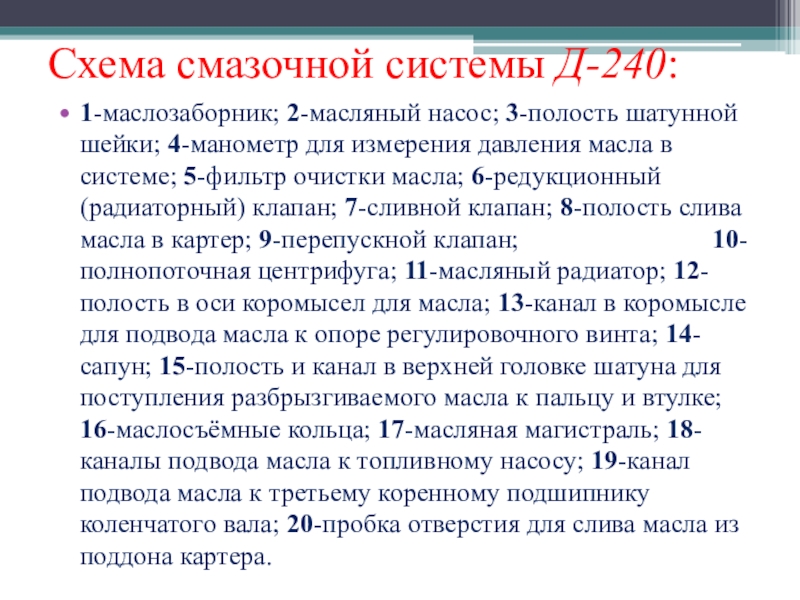

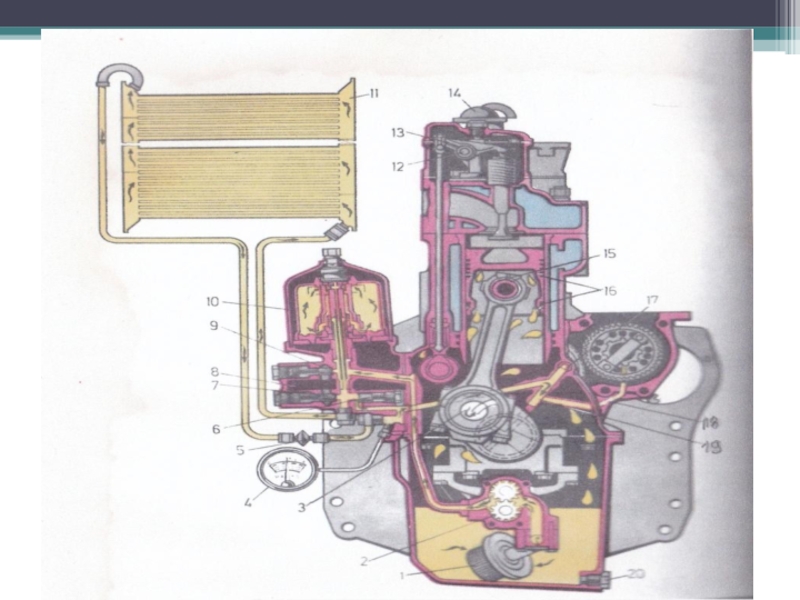

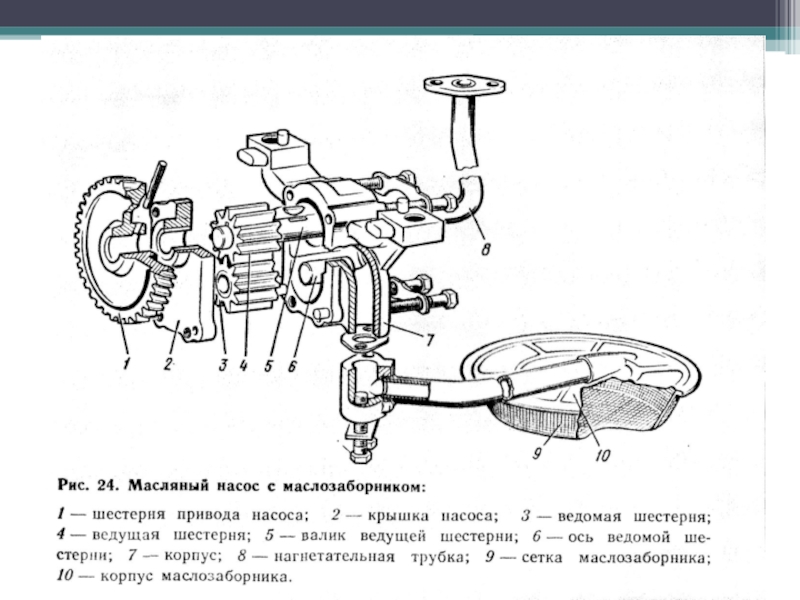

- 100. Схема смазочной системы Д-240:1-маслозаборник; 2-масляный насос; 3-полость

- 101. Слайд 101

- 102. Слайд 102

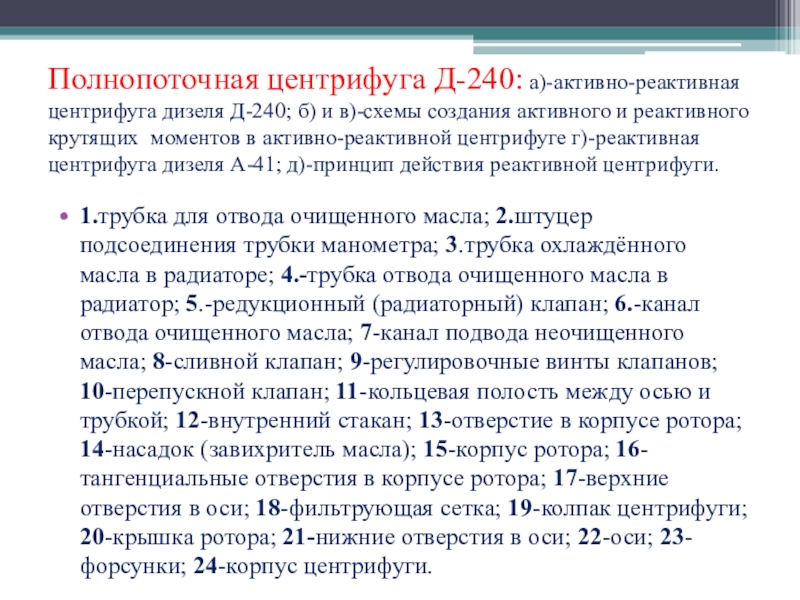

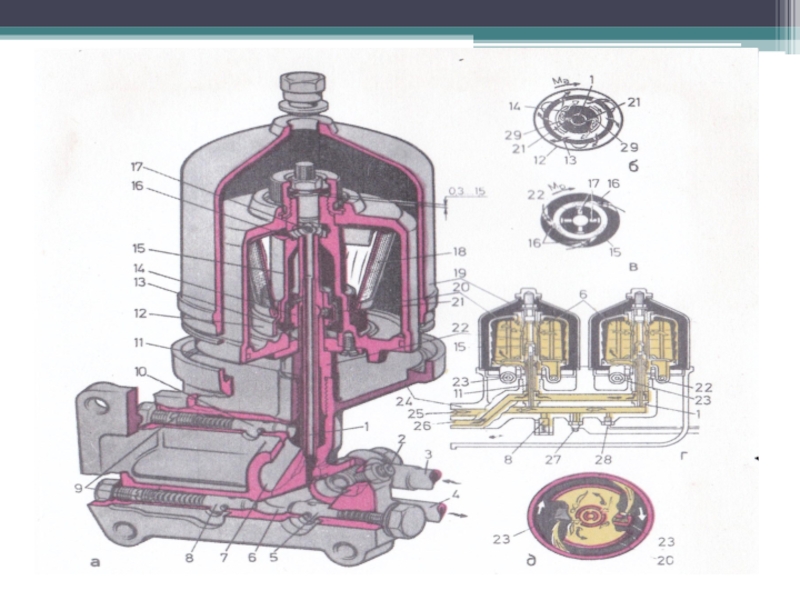

- 103. Полнопоточная центрифуга Д-240: а)-активно-реактивная центрифуга дизеля Д-240;

- 104. Слайд 104

- 105. Активно-реактивная полнопоточная центрифуга двигателя Д-240 отличается от

- 106. ПродолжениеПройдя под внутренним стаканом 12, масло движется

- 107. Тема: Возможные неисправности и техническое обслуживание системы смазки.1.Основные причины понижения давления масла.2.ЕТО.3.ТО-1.4.ТО-2.5.ТО-3.6.Возможные неисправности смазочной системы.

- 108. 1.Основные причины понижения давления масла (наиболее опасная

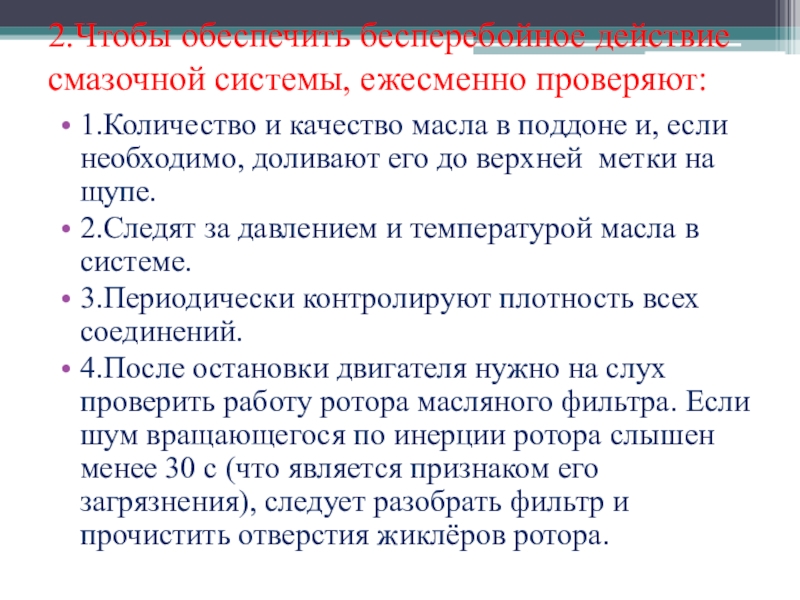

- 109. 2.Чтобы обеспечить бесперебойное действие смазочной системы, ежесменно

- 110. 3.ТО-1При проведении ТО-1 необходимо промыть ротор фильтра.

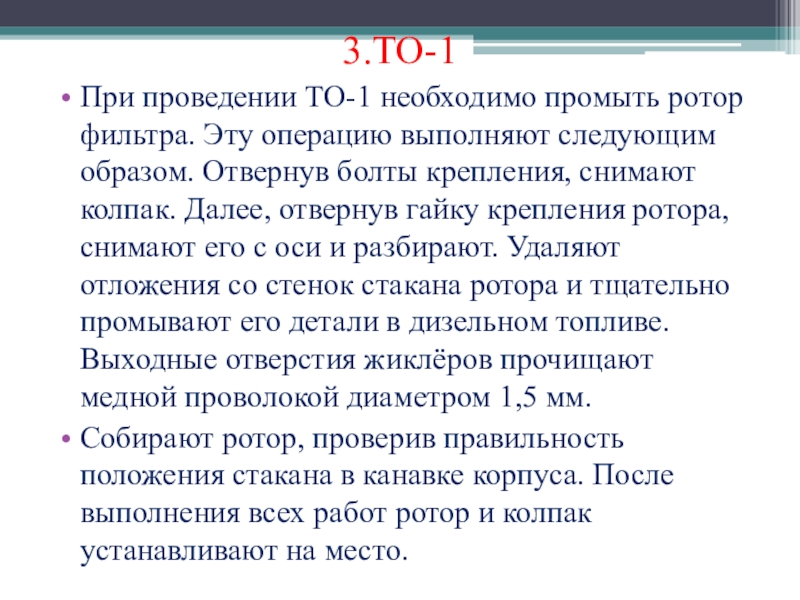

- 111. 4.ТО-2При проведении ТО-2 тракторист-машинист обязан сменить масло

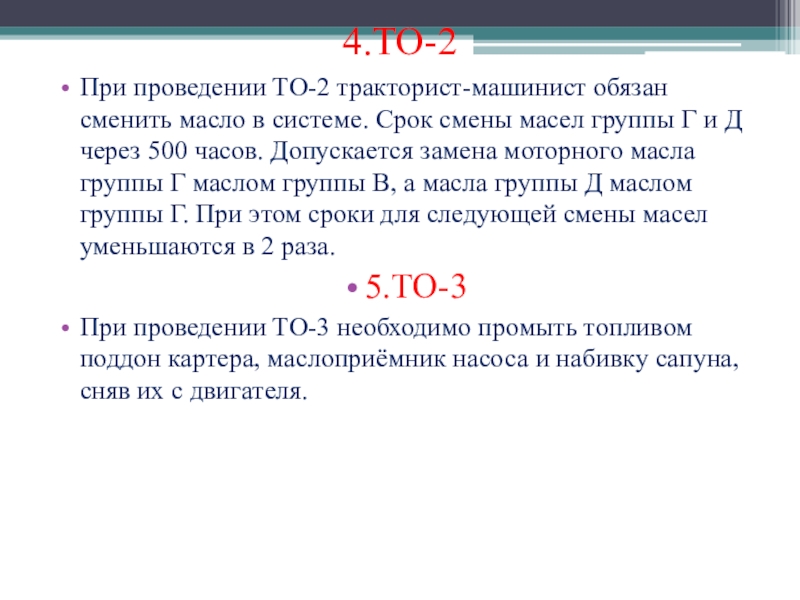

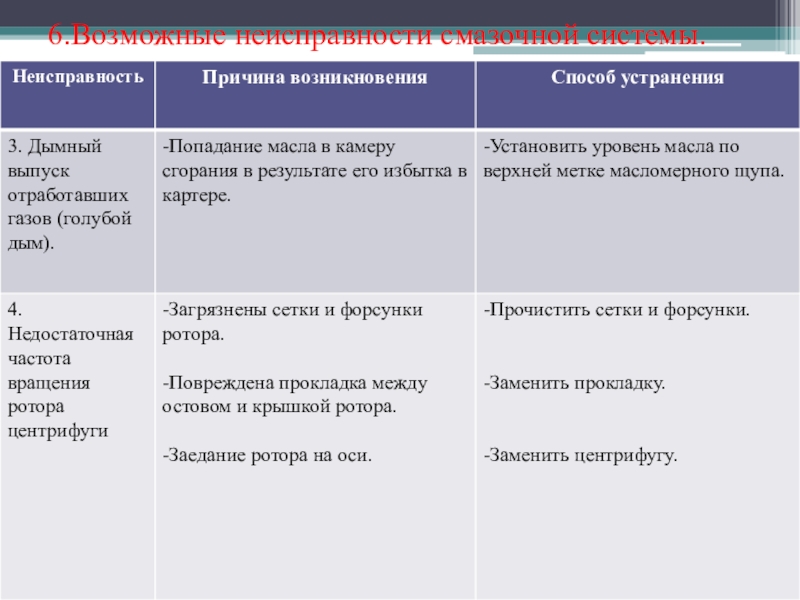

- 112. 6.Возможные неисправности смазочной системы.

- 113. 6.Возможные неисправности смазочной системы.

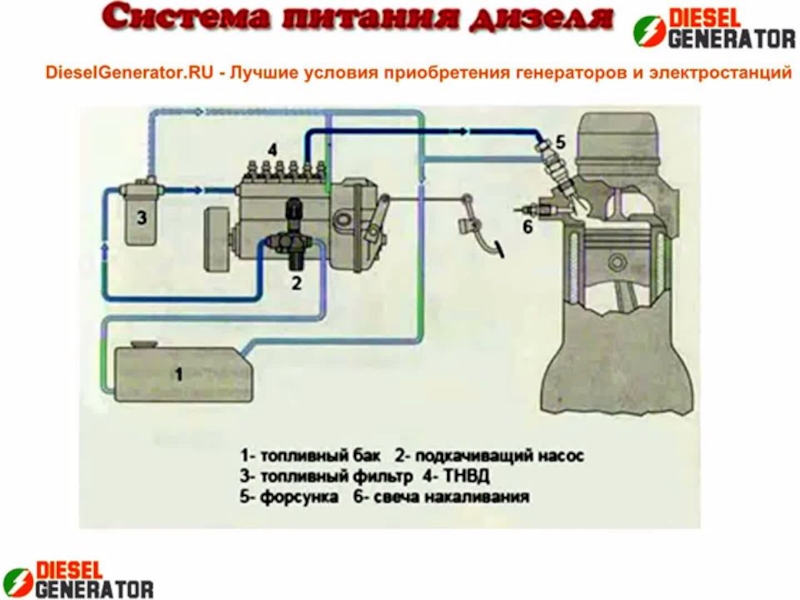

- 114. Тема: Общее устройство и действие системы питания

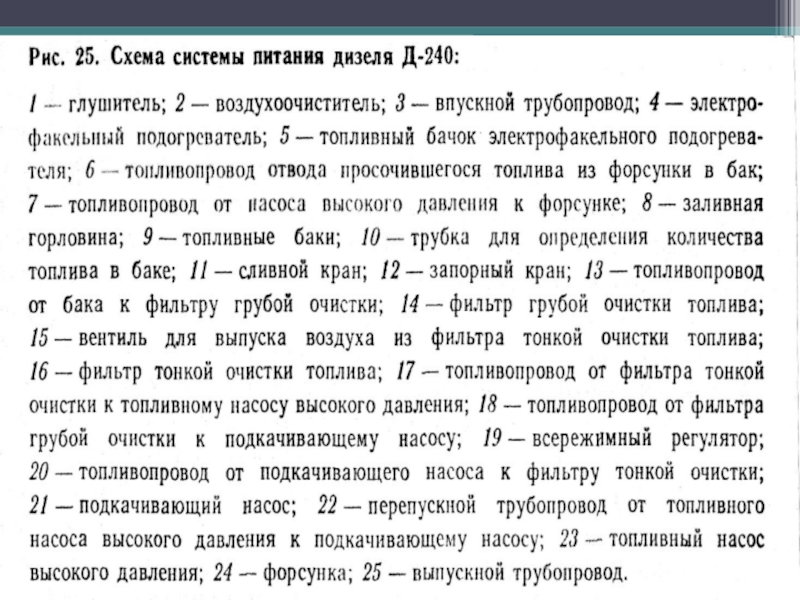

- 115. Слайд 115

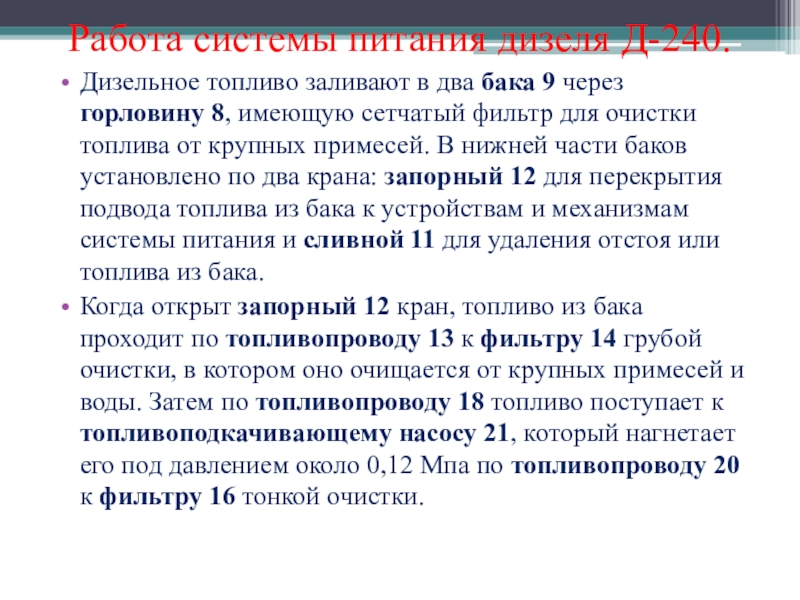

- 116. Работа системы питания дизеля Д-240.Дизельное топливо заливают

- 117. Работа системы питания дизеля Д-240.Отфильтрованное топливо подаётся

- 118. Работа системы питания дизеля Д-240.Избыточное топливо, подаваемое

- 119. Слайд 119

- 120. Тема: Очистка топлива.1.Фильтр-отстойник грубой очистки топлива, его

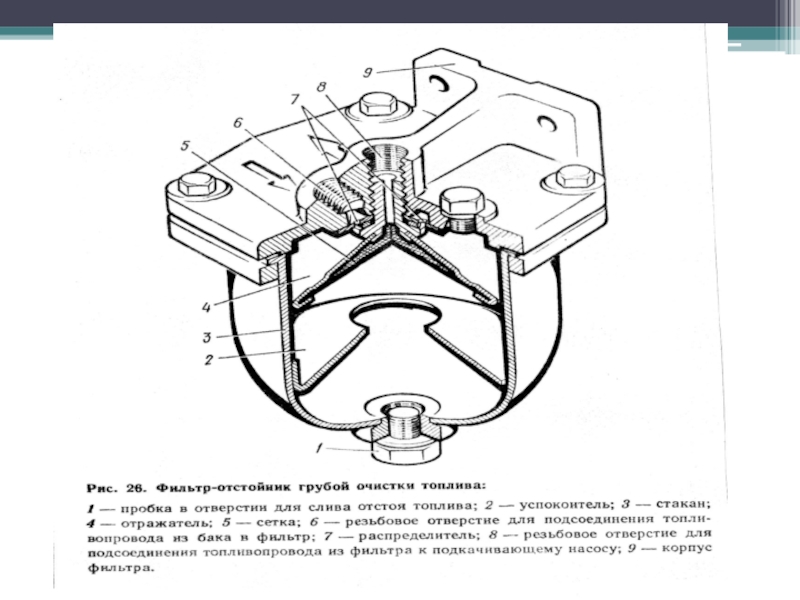

- 121. 1.Фильтр грубой очистки топлива.На дизеле Д-240 установлен

- 122. 2.Через каждые 960 часов работы вывёртывают фильтрующий

- 123. Слайд 123

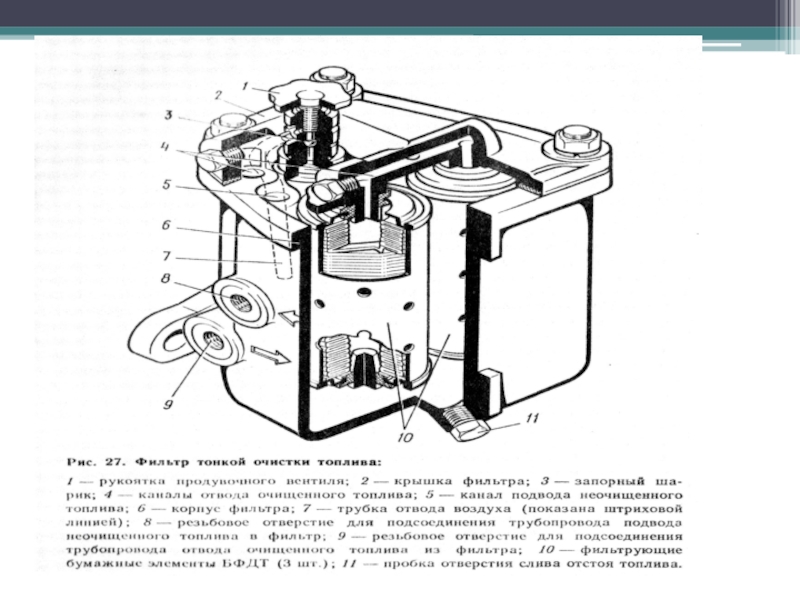

- 124. 2.Фильтр тонкой очистки топлива.Для тонкой очистки топлива

- 125. 3.Порядок замены фильтрующего элемента1.Очищают фильтр от пыли

- 126. Слайд 126

- 127. Слайд 127

- 128. Слайд 128

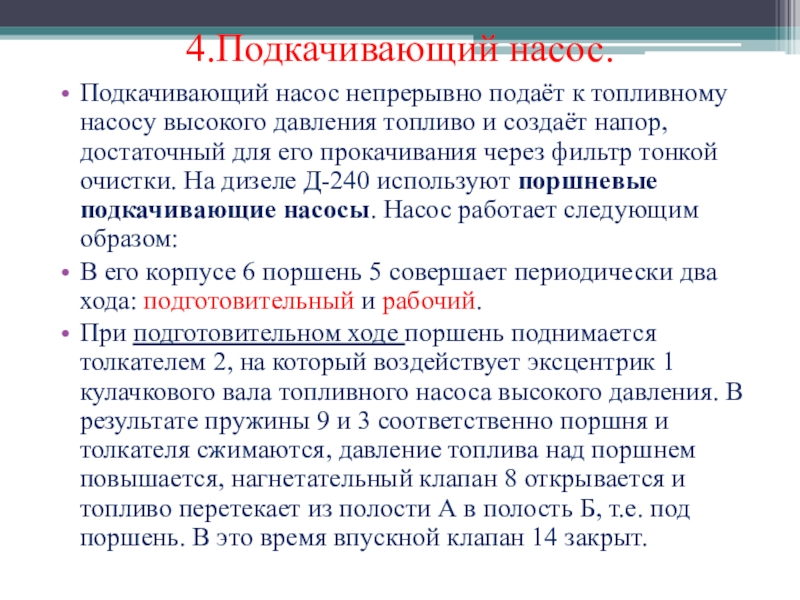

- 129. 4.Подкачивающий насос.Подкачивающий насос непрерывно подаёт к топливному

- 130. 4.Подкачивающий насос.При рабочем ходе поршень опускается разжимающей

- 131. 4.Подкачивающий насос.Если давление топлива под поршнем превысит

- 132. Слайд 132

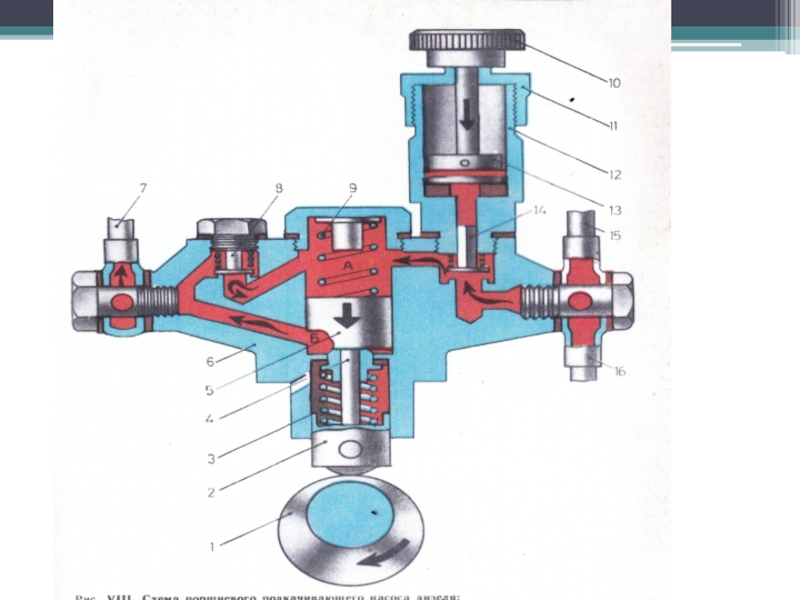

- 133. Схема поршневого подкачивающего насоса дизеляА и Б

- 134. Слайд 134

- 135. Слайд 135

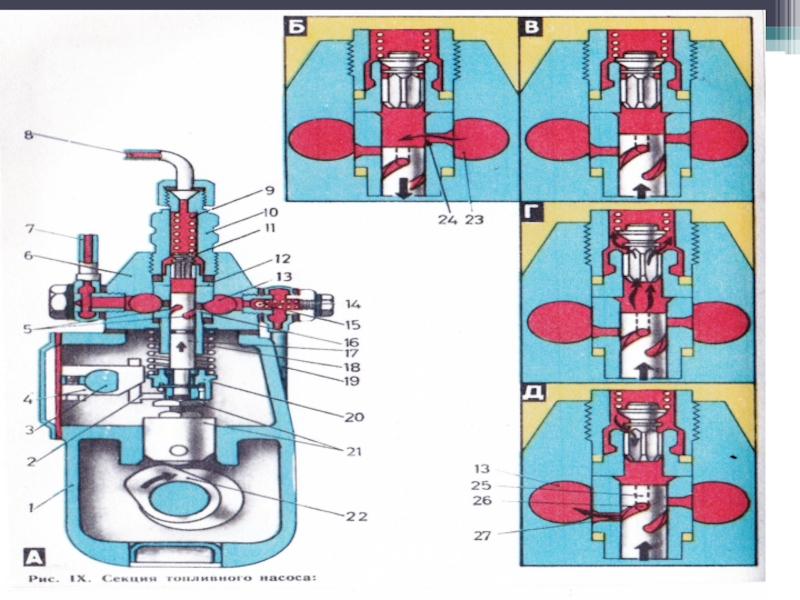

- 136. Топливный насос высокого давления. 1.Назначение топливного насоса.2.Устройство насоса.3.Принцип действия секции топливного насоса.4.Техническое обслуживание насоса.

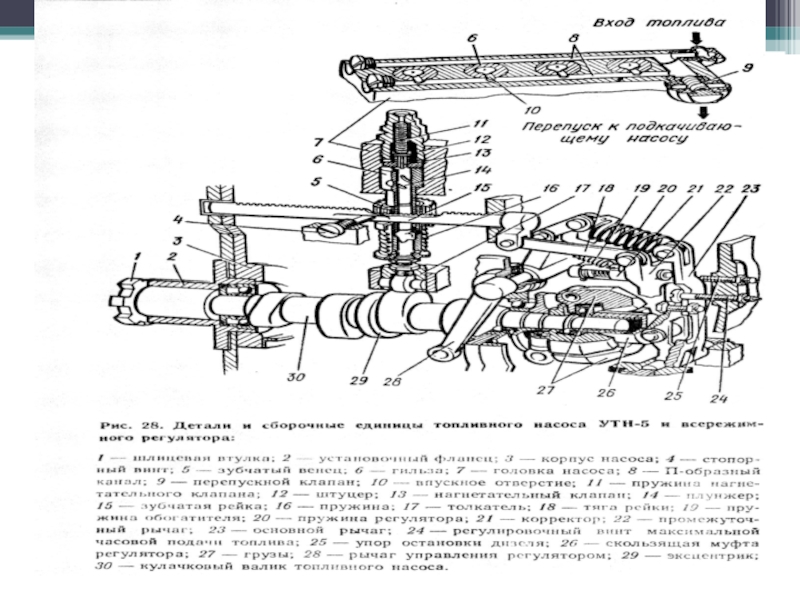

- 137. 1-2.Назначение и устройство топливного насоса высокого давления.Топливный

- 138. 1-2.Назначение и устройство топливного насоса высокого давления

- 139. 3.Принцип действия секции топливного насосаБ). При опускании

- 140. 3.Принцип действия секции топливного насоса (продолжение)Д). Подача

- 141. Тема: Способы смесеобразования.1.Чем может быть затруднено смесеобразование

- 142. 1.Чем может быть затруднено смесеобразование дизельного топлива

- 143. 1.Чем может быть затруднено смесеобразование дизельного топлива

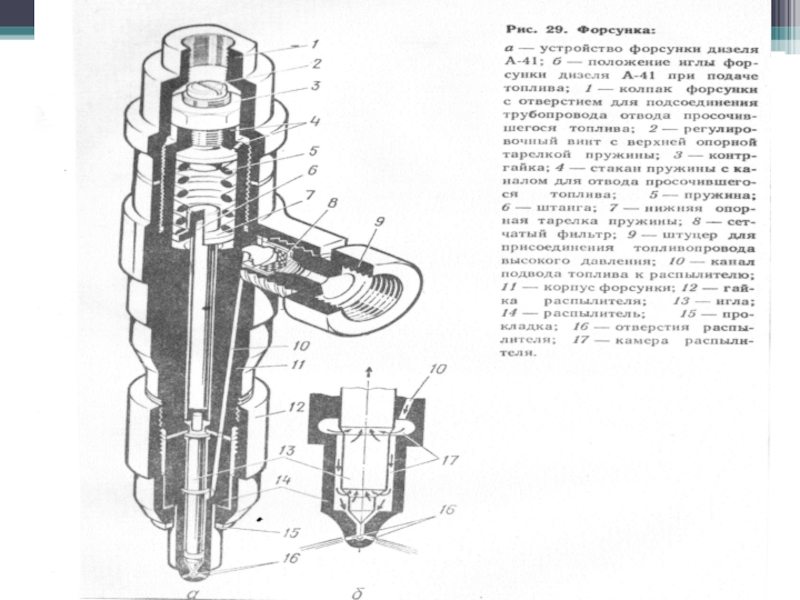

- 144. 2.Форсункаа).Для обеспечения хорошего распыливания топлива, подаваемого насосом

- 145. 2.Форсунка: в).регулировка.Давление начала впрыска топлива форсункой регулируют,

- 146. Тема: Техническое обслуживание. Возможные неисправности системы питания.1.Показатели нормальной работы системы питания.2.ЕТО системы питания.3.ТО-1.4.ТО-2.5.ТО-3.6.Неисправности системы питания (таблица).

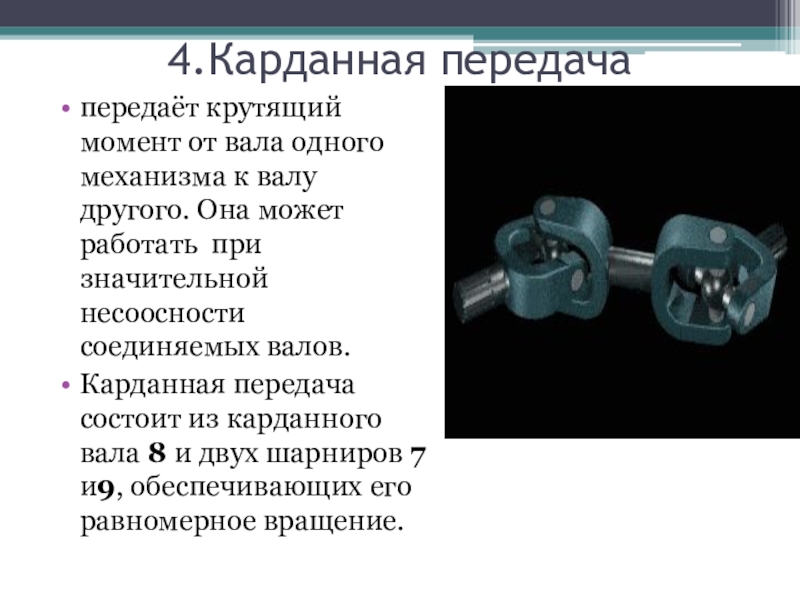

- 147. 1.Показатели нормальной работы системы питания дизеля1.Нет утечек

- 148. 2.Ежесменное техническое обслуживание (ЕТО)1.Заправить топливный бак чистым

- 149. 3.Техническое обслуживание №1 (ТО-1)При проведении ТО-1

- 150. 4.Техническое обслуживание №2 (ТО-2)При проведении ТО-2

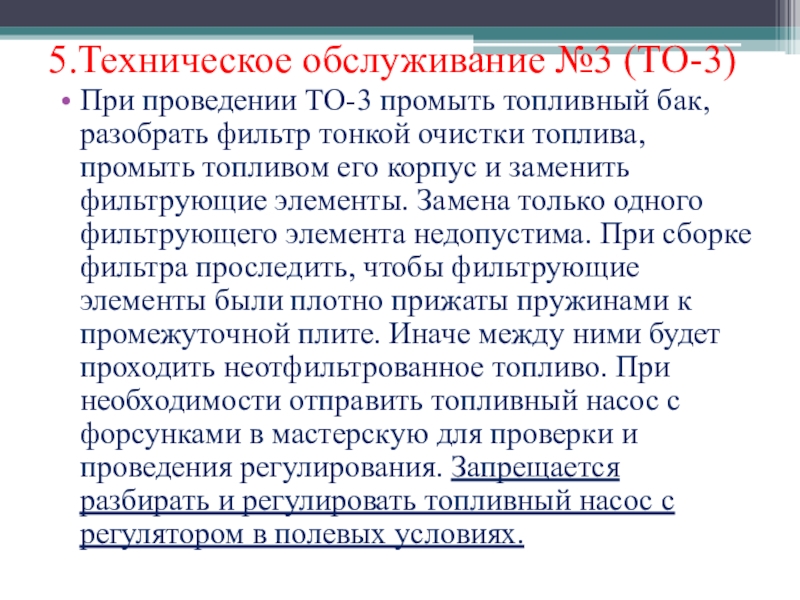

- 151. 5.Техническое обслуживание №3 (ТО-3)При проведении ТО-3 промыть

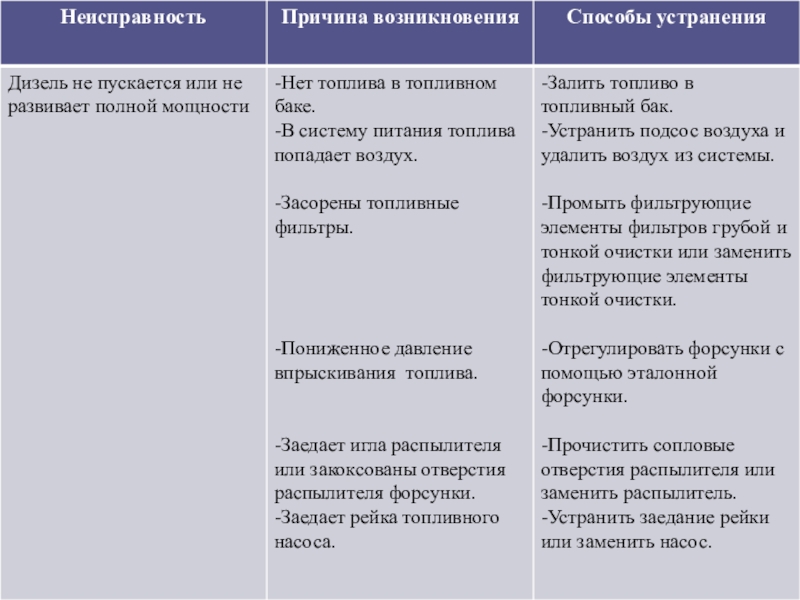

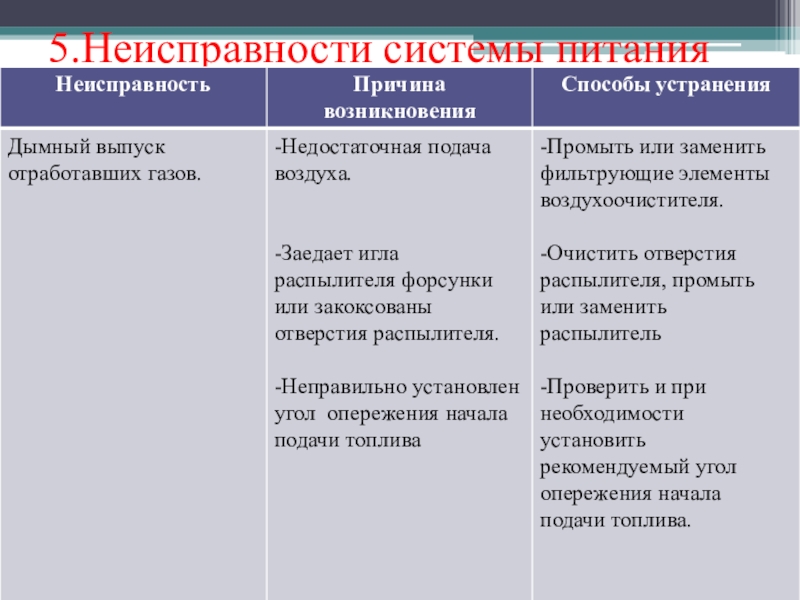

- 152. 5.Неисправности системы питания

- 153. 5.Неисправности системы питания

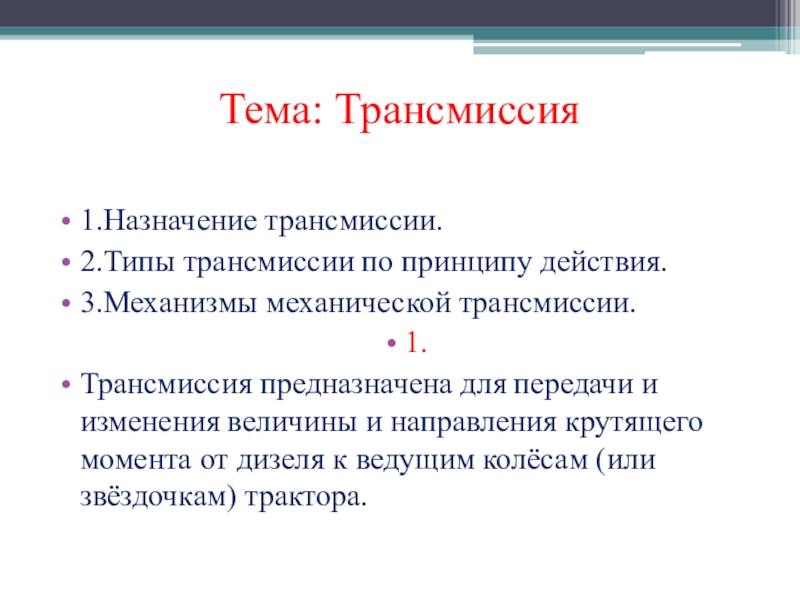

- 154. Тема: Трансмиссия1.Назначение трансмиссии.2.Типы трансмиссии по принципу действия.3.Механизмы

- 155. Слайд 155

- 156. 1.При помощи механизмов трансмиссии обеспечивается:1).плавное трогание с

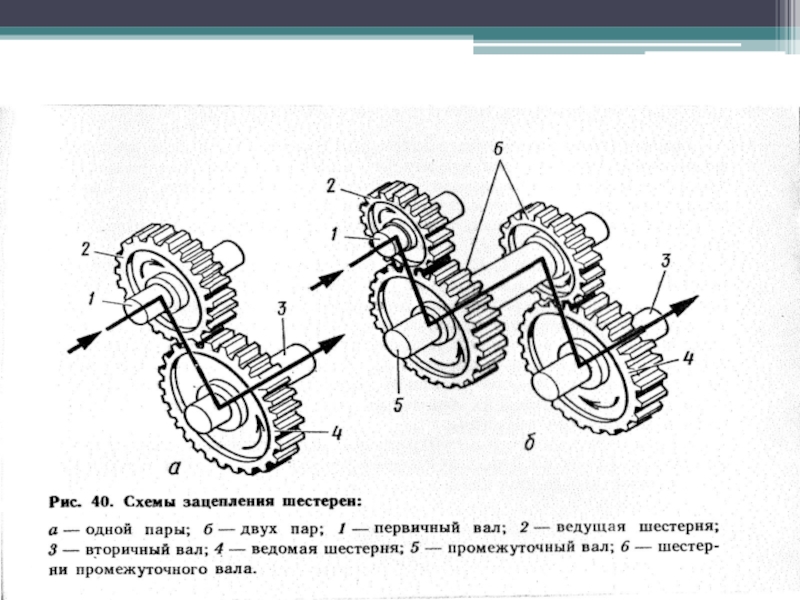

- 157. 2. По принципу действия различают типы трансмиссий:А).механические;Б).гидравлические;В).электрические;Г).комбинированные.

- 158. А).В механических трансмиссияхвращение от двигателя к ведущим

- 159. В).В электрических трансмиссияхвращение передаётся двигателю от генератора.

- 160. 3.Механизмы механической трансмиссии:Сцепление - позволяет плавно трогать

- 161. Коробка передач -с её помощью тракторист, переключая

- 162. Центральная (главная) передача -увеличивает крутящий момент, передаваемый

- 163. Дифференциал -расположенный в заднем мосту колёсного трактора,

- 164. Фрикционные или планетарные механизмы поворотагусеничного трактора предназначены

- 165. Задний ведущий мост -У колёсных тракторов –

- 166. Тема: Сцепление1.Назначение сцепления.2.Типы сцепления.3.Классификация фрикционных дисковых сцеплений.4.Сухое однодисковое постоянно замкнутое сцепление.5.Двухдисковое постоянно замкнутое сцепление.

- 167. 1.Сцепление предназначено для следующих целей:1.кратковременного отъединения дизеля

- 168. 2.Сцепления бывают:1.Фрикционные;2.Гидродинамические;3.Электромагнитные.Фрикционное сцепление передаёт крутящий момент за

- 169. Слайд 169

- 170. 3.Классификация фрикционных дисковых сцеплений:а).По числу пар трущихся

- 171. 3.б).По конструкции нажимного устройства:1.В сцеплениях с пружинным

- 172. 4.Сухое однодисковое постоянно замкнутое сцепление (рис. 37,

- 173. 4.Сухое однодисковое постоянно замкнутое сцепление (рис. 37,

- 174. 5.Двухдисковое постоянно замкнутое сцепление (рис. 37, б)Имеет

- 175. Тема: Особенности работы и основные неисправности сцепления1.Чем

- 176. 1.Чем обеспечивается правильность работы сцепления.Правильность работы сцепления

- 177. 2.От чего зависит надёжность и исправность сцепления.

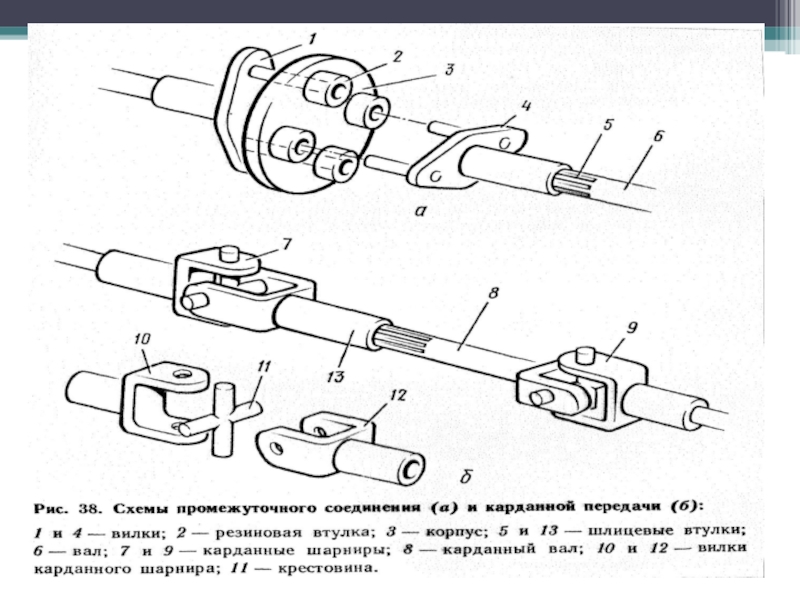

- 178. Тема: Промежуточные соединения и карданная передача1.Назначение промежуточного

- 179. 1.Промежуточное соединениеПередаёт крутящий момент от вала сцепления

- 180. 2.Различают три вида промежуточных соединений:1).Эластичные;2).Жёсткие;3).Комбинированные.

- 181. 3.Эластичное промежуточное соединение передаёт крутящий момент через

- 182. Эластичное соединение также:смягчает толчки при передаче крутящего

- 183. 4.Карданная передачапередаёт крутящий момент от вала одного

- 184. На современных тракторах применяютжёсткие шарниры, которые состоят

- 185. Такая конструкция позволяет:карданному валу удлиняться или укорачиваться

- 186. 4. Карданная передача МТЗ-82Она состоит из двух

- 187. Карданная передача МТЗ-82Работающему карданному валу позволяет удлиняться

- 188. 5.Техническое обслуживание карданной передачиПри ТО промежуточного соединения

- 189. Техническое обслуживание карданной передачиШлицы карданных валов смазывают

- 190. Слайд 190

- 191. Общие понятия о коробке передач1.Назначение КПП.2.На чём

- 192. 1.Назначение коробки передач Изменяет силу тяги и

- 193. 2.Принцип КПП основан навведении в зацепление шестерен

- 194. Крутящий момент изменяется так:Во сколько раз уменьшилась

- 195. 4.Общее устройство коробки передач, механизма переключения передач,

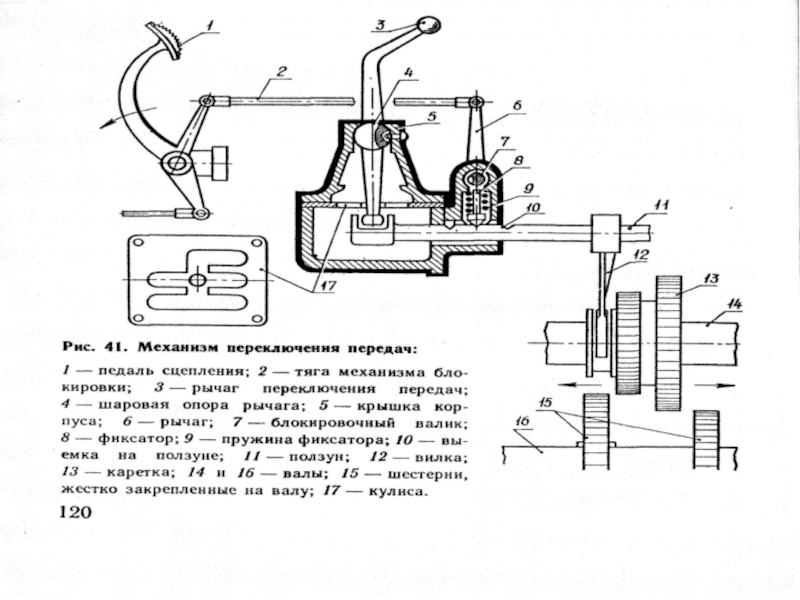

- 196. 4.Общее устройство механизма переключения передач.Механизм состоит из

- 197. 4.Общее устройство механизма блокировки.На некоторых тракторах (ДТ-75МВ)

- 198. 4.Общее устройство механизма блокировки.Т.к. в коробке имеется

- 199. Слайд 199

- 200. Слайд 200

Слайд 1Основные понятия и определения о ДВС

1.Назначение двигателя

2.Классификация двигателей

3.Одноцилиндровый дизель

4.Положения поршня

5.Основные понятия : литраж, полный объём цилиндра

Слайд 2ДВС (двигатель внутреннего сгорания) -

это тепловой двигатель, в котором тепловая энергия

Слайд 3КЛАССИФИКАЦИЯ ДВИГАТЕЛЕЙ:

1.По числу цилиндров двигателя:

а).одноцилиндровые;

б).многоцилиндровые.

2.По

а).рядные (цилиндры расположены

вертикально);

б).V-образные (цилиндры расположены

под углом один к другому).

Слайд 5Классификация двигателей:

3. По способу воспламенения рабочей смеси:

а).искровые с

нением от электрической искры -

карбюраторные и инжекторные ;

б).с самовоспламенением от сжатия -

дизели.

Слайд 6Классификация двигателей:

4.По способу смесеобразования:

а).карбюраторные (с внешним

смесеобразованием);

б).дизельные (с внутренним).

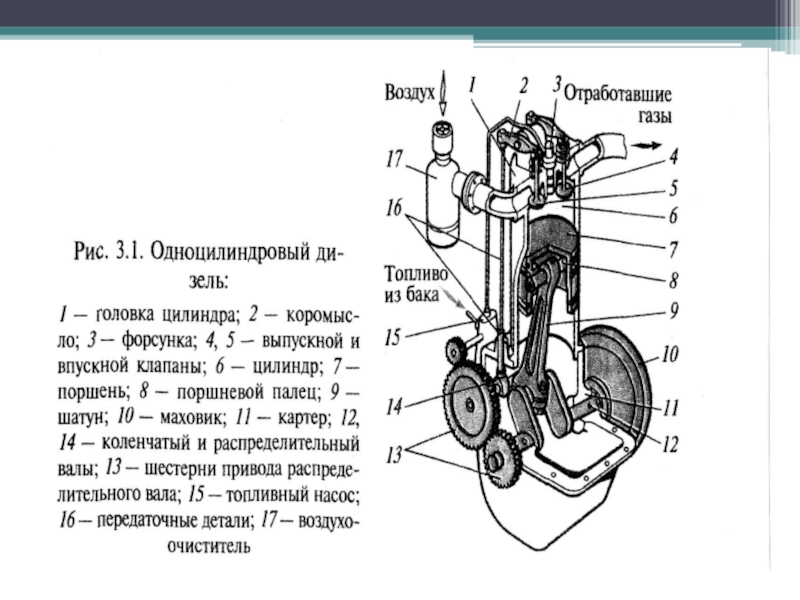

Слайд 8Работа одноцилиндрового двигателя.

В цилиндре 6 помещён поршень 7, который шатуном 9

На конце вала закреплён маховик 10, который служит для равномерного вращения вала при работе двигателя.

Цилиндр плотно закрыт сверху головкой 1. В ней находятся впускной 5 и выпускной 4 клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала 14 через передаточные детали 16. Распредвал и вал топливного насоса приводятся во вращение шестернями 13 от коленвала. Топливо в цилиндр двигателя поступает через форсунку 3 от топливного насоса.

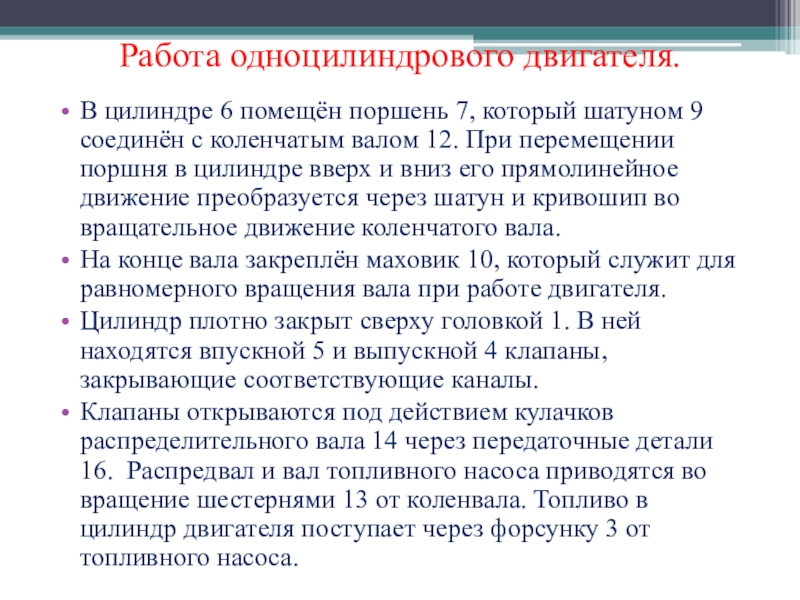

Слайд 10Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения, в которых

-ВМТ – верхняя мёртвая точка (крайнее верхнее положение);

-НМТ – нижняя мёртвая точка (крайнее нижнее положение).

-Ход поршня - расстояние, пройденное поршнем между мёртвыми точками. При этом за один ход поршня коленчатый вал повернётся на пол-оборота, т.е. на 180 градусов.

-Объём камеры сгорания – это пространство между головкой цилиндра и поршнем, находящимся в ВМТ.

-Рабочий объём цилиндра – пространство, освобождаемое поршнем при перемещении его из ВМТ в НМТ.

Слайд 11Необходимо различать следующие понятия:

-Литраж – суммарный рабочий объём всех цилиндров двигателя:

-Полный объём цилиндра – сумма объёмов камеры сгорания и рабочего объёма цилиндра.

-Степень сжатия – число, показывающее во сколько раз полный объём цилиндра больше объёма камеры сгорания.

-Такт – процесс, который происходит в цилиндре за один ход поршня.

Рабочий цикл – ряд последовательно повторяющихся процессов-тактов.

Слайд 13Рассмотрим рабочий цикл одного из цилиндров работающего четырёхтактного дизеля

ВПУСК – первый

Поршень из ВМТ перемещается вниз к НМТ и, действуя подобно насосу, создаёт разрежение в цилиндре.

Через открытый при этом впускной клапан в цилиндр засасывается чистый воздух под действием разности давлений внутри и снаружи цилиндра.

Выпускной клапан при этом закрыт, в конце первого такта закрывается и впускной клапан.

Давление в цилиндре в конце такта впуска составляет 0,08-0,09 МПа, температура – около 100 град.

Слайд 14СЖАТИЕ –второй такт

Поршень, продолжая движение, начинает перемещаться вверх. Поскольку оба клапана

За счёт высокой степени сжатия давление в цилиндре повышается до 4 Мпа, а температура сжатого воздуха повышается до 600 град. В конце такта сжатия через форсунку в цилиндр впрыскивается порция мелкораспылённого дизельного топлива.

При соприкосновении с нагретым сжатым воздухом и горячими стенками цилиндра мелкие частицы топлива самовоспламеняются, и большая их часть сгорает.

Слайд 15РАСШИРЕНИЕ, или РАБОЧИЙ ХОД – третий такт

Поршень под давлением образующихся продуктов

Температура газов при сгорании достигает 2000 град., а давление в цилиндре повышается до 8 МПА и более.

Под действием большого давления расширяющихся газов поршень перемещается вниз и передаёт воспринимаемое им давление через шатун на коленчатый вал, на котором создаётся вращающий момент и вал при этом вращается.

В конце 3-го такта, когда поршень достигает НМТ, давление в цилиндре снижается до 0,4 Мпа, а температура – до 700 градусов.

Слайд 16ВЫПУСК – четвёртый такт

Поршень по инерции начинает ход вверх, и открывается

Слайд 20Рабочий цикл четырёхтактного двигателя совершается за два оборота коленчатого вала

Последовательность чередования

Например порядок работы четырёхцилиндровых двигателей:

1-3-4-2

(Д-240, А-41)

Слайд 24Двигатель состоит из механизмов:

Кривошипно-шатунного;

Газораспределительного;

и систем:

Системы охлаждения;

Смазочной системы;

Системы питания;

Системы пуска;

Системы зажигания (карбюраторного

Слайд 26КШМ состоит: цилиндр, его головка, картер, поршень, палец, шатун, коленчатый вал

КШМ преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Слайд 27Распределительный механизм состоит: впускной и выпускной клапаны, их пружины с деталями

Он обеспечивает своевременный впуск в цилиндр воздуха (у дизелей) или горючей смеси (у карбюраторных двигателей) и выпуск из цилиндра отработавших газов.

Слайд 28Система питания

Обеспечивает двигатель топливом и воздухом в необходимом соотношении и количестве

Слайд 29Система охлаждения

Отводит излишнюю теплоту от деталей двигателя и поддерживает его нормальную

Слайд 30Смазочная система

Подаёт к трущимся деталям двигателя масло, которое уменьшает трение, охлаждает

Слайд 32Декомпрессионный механизм

(имеется у большинства дизелей)

Облегчает прокручивание коленчатого вала при пуске

Слайд 33Система зажигания карбюраторного двигателя

Необходима для воспламенения рабочей смеси в его цилиндрах

Слайд 36Детали КШМ

1.КШМ состоит из цилиндров (блок-картера), головки блок-картера, поршней с кольцами

В расточках чугунного блок-картера 4-х цилиндровых дизелей Д-240 и А-41 расположены цилиндры (гильзы). Спереди к блок-картеру крепят картер распределительных шестерен и его крышку, сзади – картер маховика, сверху – головку, снизу – поддон (резервуар для масла).

2.Блок-картер, головка, картер распределительных шестерен, его крышка, картер маховика и поддон образуют – остов дизеля.

Слайд 37Детали КШМ

Полости между наружными стенками блок-картера и гильзами образуют водяную рубашку

Внутри чугунных гильз протекает рабочий процесс (цикл). Чтобы уменьшить трение между движущимися возвратно-поступательно поршнем и гильзой, её внутреннюю поверхность, называемую зеркалом, шлифуют.

Головку блок-картера дизелей с жидкостным охлаждением отливают из чугуна общую для всех цилиндров. Уплотнительная металло-асбестовая прокладка между блок-картером и головкой предотвращает прорыв газов из цилиндров и утечку охлаждающей жидкости из водяной рубашки.

Слайд 38Детали КШМ

Поршень воспринимает силу давления расширяющихся газов в цилиндре во время

Поршень состоит из днища 7, головки (уплотняющей части) 10, направляющей части (юбки) 14, бобышек 26. Углубление (выемка) 8 в днище улучшает смесеобразование и является частью камеры сгорания (у Д-240 и А-41). Зазор между поршнем и гильзой цилиндра обеспечивает свободное перемещение нагретого поршня в цилиндре и улучшает их смазку.

Вопрос: что может происходить при увеличенном зазоре между поршнем и гильзой?

Слайд 39Детали КШМ

Ответ:

1.Прорыв газов из камеры сгорания в картер;

2.Чрезмерное попадание масла в

3.Появление ударов поршня о гильзу цилиндра;

4.Интенсивное изнашивание их;

5.Снижение мощности дизеля.

Чтобы уплотнить поршень в цилиндре, на его головке и юбке проточены канавки 28 и 29 – для компрессионных и маслосъёмных колец.

У А-41 – три канавки для трёх компрессионных колец и две – для двух маслосъёмных.

Слайд 40Детали КШМ

Компрессионные кольца препятствуют прорыву газов из надпоршневого пространства в картер,

Компрессионные кольца имеют в сечении форму односторонней трапеции и устанавливаются на поршень конической поверхностью вверх. Трапециевидные кольца лучше прилегают к зеркалу и при появлении нагара в канавках не заклинивают их.

Слайд 41Детали КШМ

Маслосъёмные кольца предотвращают попадание масла из картера в камеру сгорания,

При движении поршня к НМТ маслосъёмные кольца снимают с зеркала цилиндра излишнее масло, которое через отверстия в поршне поступает в картер.

Поршневые кольца изготавливают из чугуна, поэтому они хрупкие. Чтобы кольца можно было надевать на поршень, их делают с разрезом, называемым з а м к о м. Так, маслосъёмные кольца дизеля А-41 имеют зазор в замке 0,45-0,75 мм

Наружный размер колец в свободном состоянии больше внутреннего диаметра цилиндра, поэтому они плотно прилегают к его зеркалу.

Слайд 42Детали КШМ

Поршневой палец - стальной, пустотелый, шарнирно соединяет поршень с верхней

Поверхность пальца цементируют и закаливают, повышая его износостойкость. Сердцевина пальца остаётся вязкой и хорошо выдерживает ударные нагрузки.

Продольные перемещения пальца в бобышках поршня ограничивают два пружинящих стопорных кольца.

Слайд 43Детали КШМ

Шатун - соединяет поршень с коленчатым валом и состоит из

Во время рабочего хода на шатун действует большая сила, поэтому его делают стальным, а для стержня выбирают двутавровый профиль.

По каналу в стержнях шатунов дизеля А-41 подводится масло к поршневому пальцу и втулке.

В коническое углубление верхней головки шатуна дизеля Д-240 попадает разбрызгиваемое масло для смазывания пальца и втулки.

В верхнюю головку шатуна запрессовывают бронзовую втулку, а в нижнюю головку устанавливают вкладыши, которые уменьшают трение.

Слайд 44Детали КШМ

Коленчатый вал – штампованный из стали или отлитый из чугуна,

Коренными шейками вал опирается на подшипники (вкладыши), расположенные в нижней части картера.

К шатунным шейкам присоединяют шатуны.

Щёки связывают коренные и шатунные шейки.

Противовесы вала дизеля Д-240 уменьшают действие инерции на коренные шейки и подшипники.

К фланцу вала крепят маховик.

На передней шейке устанавливают распределительную шестерню, ведущую шестерню привода масляного насоса, маслоотражательную шайбу и шкив привода вентилятора и водяного насоса.

Слайд 45Детали КШМ

Коренные и шатунные вкладыши – это подшипники скольжения, представляющие собой

Маховик – чугунный, он уменьшает неравномерность вращения к/вала, выводит поршни из мёртвых точек, облегчает пуск дизеля и способствует плавному троганию трактора с места. На внешнюю цилиндрическую поверхность маховика напрессован стальной зубчатый венец для вращения к/вала от пускового двигателя или эл. стартера. К задней торцовой поверхности маховика крепят детали сцепления.

Слайд 51Тема: Основные неисправности КШМ и его техническое обслуживание.

1.Основные неисправности КШМ.

2.Внешние признаки

а).посторонние стуки;

б).снижение мощности дизеля;

в).повышенный расход масла и топлива;

г).уменьшение компрессии.

3.Обеспечение длительной и надёжной работы кривошипно-шатунного механизма.

4.Техническое обслуживание: ЕТО, ТО-1, ТО-2, ТО-3.

Слайд 521.К основным неисправностям КШМ относят:

увеличение зазоров:

1.между поршнями и цилиндрами;

2.в замках

3.между вкладышами и шейками коленчатого вала и другими трущимися деталями.

Слайд 532.Появление неисправностей в КШМ определяют по внешним признакам:

При износе поршневых пальцев

Если изношены шатунные и коренные шейки и их подшипники, прослушивается глухой стук, усиливающийся при резком изменении частоты вращения к/вала дизеля, работающего без нагрузки.

Слайд 543.Для обеспечения длительной и надёжной работы КШМ не допускается:

1.Полная загрузка нового

2.Начало работы дизеля под нагрузкой при температуре охлаждающей жидкости ниже +50 градусов;

3.Длительная работа при температуре охлаждающей жидкости ниже +75 градусов

Слайд 553.Для обеспечения длительной и надёжной работы КШМ не допускается:

4.Продолжительная перегрузка дизеля;

5.Перегрев

6.Длительная работа на холостом ходу, вызывающая закоксовывание поршневых колец;

7.Работа с перебоями, стуками и дымным выхлопом;

8.Пуск дизеля при t окружающего воздуха -10 градусов без предварительного прогрева его подогретыми водой и маслом.

Слайд 564.Бесперебойная длительная работа КШМ зависит от своевременного его ТО

При ЕТО осматривают

Во время ТО-I (через 60 моточасов) моют дизель и проверяют крепление на нём механизмов и приборов.

Слайд 57Во время ТО-II (через 240 моточасов)

проверяют и, если необходимо, подтягивают крепления

Во время ТО-III (через 960 моточасов) проверяют затяжку гаек крепления головки блок-картера и, если необходимо, подтягивают их динамометрическим ключом в последовательности.

У нового или отремонтированного дизеля гайки подтягивают первый раз после 60 часов обкатки трактора, а второй раз – при очередном ТО-II.

Слайд 58Распределительный механизм

1.Назначение (обеспечивает своевременный впуск в цилиндр воздуха – у дизелей,

2.Из чего состоит распределительный механизм? ( а).клапанные механизмы;

б).привод клапанного

механизма).

Слайд 60а).Клапанные механизмы закрывают впускные и выпускные отверстия в головке блок-картера.

Клапанный механизм

Слайд 61б).Привод клапанного механизма передаёт движение от коленчатого вала к впускному и

Привод состоит из распределительного вала, распределительных шестерен, толкателей, штанг, коромысел и деталей их крепления.

Слайд 64Детали ГРМ: клапанный механизм.

Клапаны состоят из головки (тарелки) и стержня. Для

Плотное прилегание головки закрытого клапана к седлу гнезда обеспечивают их взаимная притирка и пружины, которые крепят к стержню клапана с помощью тарелки и сухариков. Нижние части пружин опираются на головку блок-картера.

Стержни клапанов движутся возвратно-поступательно в чугунных направляющих втулках, запрессованных в головку блок-картера.

У работающего дизеля клапаны нагреваются неодинаково (впускной омывается при впуске холодным воздухом, а выпускной – при выпуске горячими отработанными газами). Поэтому клапаны изготавливают из разных материалов: выпускной – из жаростойкой сильхромовой стали, а впускной – из хромистой стали.

Слайд 65Детали ГРМ: привод клапанного механизма

Стальной распред. вал имеет кулачки для открывания

Стальная распред. шестерня, закреплённая на переднем конце вала, через промежуточную шестерню входит в постоянное зацепление с шестерней к/вала. У распред. шестерни зубьев в 2 раза больше, чем у шестерни к/вала, поэтому распред. вал вращается в 2 раза медленнее. В этом случае впускные и выпускные клапаны открываются по одному разу за два оборота к/вала, в течении которых совершается рабочий цикл дизеля.

Чтобы обеспечить необходимую синхронность движения поршней, клапанов и подачи топлива насосом в камеры сгорания, на распред. шестернях установлены метки.

Слайд 66Детали ГРМ: привод клапанного механизма

Стальные толкатели передают движение от кулачков распред.

Штанги передают движение толкателей коромыслам. Штанги – это тонкостенные стальные трубки с закалёнными наконечниками, которыми они опираются внизу в толкатели, а вверху – в регулировочные винты коромысел.

Коромысла – неравноплечие стальные штампованные рычаги, устанавливаемые на двух стальных трубчатых осях, закреплённых на чугунных стойках, привёрнутых к головке блок-картера.

Для уменьшения трения в отверстие средней части коромысла запрессовывают бронзовую втулку. Смещению коромысел вдоль оси препятствуют распорные пружины, прижимающие их к стойкам.

Слайд 70Тема: Техническое обслуживание и возможные неисправности механизма газораспределения.

1.Что влияет на нормальную

2.Техническое обслуживание: ТО-1, ТО-2, ТО-3.

3.Возможные неисправности ГРМ.

1.На нормальную работу ГРМ влияют:

А).Затяжка головок цилиндров и стоек коромысел;

Б).Исправное состояние всех деталей;

В).Установка распределительных шестерен по меткам;

Г).Правильная регулировка зазоров между клапанами и коромыслами.

Слайд 712.Техническое обслуживание: ТО-1, ТО-2, ТО-3.

Зазоры между клапанами и коромыслами регулируют во

При ЕТО и ТО-1 прослушивают работающий дизель для выявления ненормальных шумов и стуков в распределительном механизме (между торцами стержней клапанов и бойками коромысел, в подшипниках распредвала и распред. шестерен, между зубьями распред. шестерен и т.п.)

При ТО-3 проводят все работы ТО-1 и дополнительно контролируют параметры вибрации и шума в распределительном и декомпрессионном механизмах, при необходимости проверяют герметичность клапанов, притирают их, очищают от нагара клапаны, их гнёзда и стенки камеры сгорания.

Слайд 73Тема: Общие сведения о системах охлаждения

1.Назначение системы охлаждения.

2.Что образует систему охлаждения.

3.Классификация систем охлаждения.

4.Система жидкостного охлаждения Д-240.

1.

Наивыгоднейшее тепловое состояние двигателя поддерживает система охлаждения, которая отводит лишнюю теплоту от деталей и передаёт её окружающему воздуху.

Слайд 74Система жидкостного охлаждения Д-240

Её образуют устройства, механизмы и приборы, поддерживающие нормальный

Дизель работает нормально при t=80-95 град

Перегрев или переохлаждение дизеля способствуют появлению усиленного износа и поломок деталей, снижению мощности и КПД, а также перерасходу топлива.

Слайд 75Классификация систем охлаждения:

По способу отвода теплоты от нагретых деталей (блок-картера, головки)

1.С жидкостным охлаждением (если передатчиком теплоты служит жидкость – не только вода, но и низкозамерзающие жидкости) – Д-240, А-41 и др.

2.С воздушным охлаждением (теплота от деталей отводится непосредственно воздухом) – Д-21А1, Д-37М.

Слайд 76Устройство системы жидкостного охлаждения Д-240:

1-водяной радиатор; 2-сливной кран; 3-шторка; 4-масляный радиатор;

Слайд 77Работа системы жидкостного охлаждения Д-240:

Принцип действия системы жидкостного охлаждения основан на

Вентилятор 6 направляет воздух через радиатор, ускоряя охлаждение нагретой воды.

Интенсивность охлаждения воды в радиаторе регулируют шторкой 3.

Слайд 78Работа системы жидкостного охлаждения Д-240:

Из радиатора вода снова поступает в рубашки

В рубашке охлаждения пускового двигателя, когда к/вал не вращается, осуществляется только термосифонная циркуляция воды вследствие её конвекции.

Температуру воды проверяют дистанционным указателем, датчик 7 которого расположен в верхнем бачке водяного радиатора.

Термостат 10 ускоряет прогрев холодного дизеля и автоматически поддерживает его нормальную температуру. Пока температура воды ниже 700С, термостат направляет её из головки по перепускному шлангу 11 в водяной насос, минуя радиатор.

Слайд 79Тема: Устройства, механизмы и приборы системы жидкостного охлаждения.

1.Радиатор.

2.Вентилятор.

3.Водяной насос.

4.Термостат.

Слайд 801.Радиатор.

Состоит из верхнего и нижнего бачков и сердцевины, представляющей собой несколько

Воду заливают в радиатор через горловину, закрываемую крышкой 8. На крышке есть выпускной 2 и впускной 1 клапаны. При нормальной температуре воды в дизеле клапаны под действием пружин 3 и 4 закрыты, т.е. система охлаждения разобщена с атмосферой.

При усилении давления в результате парообразования открывается выпускной клапан и пар через трубку 7 уходит в атмосферу.

При уменьшении температуры воды пар конденсируется, поэтому давление в системе охлаждения снижается. Под действием атмосферного давления открывается впускной клапан и в верхний бачок радиатора поступает воздух, чем предотвращается сдавливание трубок радиатора.

Слайд 811.Радиатор.

Так, клапаны крышки радиатора автоматически поддерживают в системе охлаждения давление 0,09-0,145

Воду удаляют из системы охлаждения через краники: один из них расположен на нижнем бачке радиатора, другой установлен на блок-картере дизеля.

2.Вентилятор.

Состоит из крыльчатки с четырьмя лопастями (Д-240) или с шесть лопастями(А-41). Он приводится во вращение вместе с водяным насосом от коленчатого вала дизеля клиновым ремнём.

Слайд 823.Водяной насос.

Центробежного типа. Вода заполняет пространство между лопастями крыльчатки 9 в

При вращении валика 5 с крыльчаткой частицы воды по инерции отбрасываются к стенкам полости нагнетания 4 и через окно 6 под давлением поступают в водяную рубашку блок-картера. В полости всасывания 11 создаётся разрежение, поэтому в насос поступают новые порции воды из нижнего бачка радиатора.

Сальник 3 предотвращает просачивание воды между вращающимся валиком 5 и корпусом 8.

Подшипники 13 и 15 смазываются через каждые 60 часов (при ТО-1) универсальной смазкой, нагнетаемой через маслёнку 1.

Слайд 834.Термостат

Термостат используют для автоматического регулирования температуры воды в системе двигателя.

На двигателях

При t=70-830С церезин плавится и, расширяясь перемещает клапаны 1 и 3 вверх. При этом клапан 1 постепенно открывает верхнее отверстие в корпусе 4, а клапан 3 закрывает боковые отверстия.

Охлаждающая жидкость начинает циркулировать через радиатор.

При снижении температуры церезин затвердевает и уменьшается в объёме. Под действием возвратной пружины основной клапан 1 закрывается, а перепускной клапан 3 открывает боковые отверстия, и вода циркулирует по малому кругу, минуя радиатор.

Слайд 89Тема: Внешние признаки неисправностей системы охлаждения.

1.Причины перегрева дизеля.

2.Причины переохлаждения дизеля.

3.Выявление, устранение

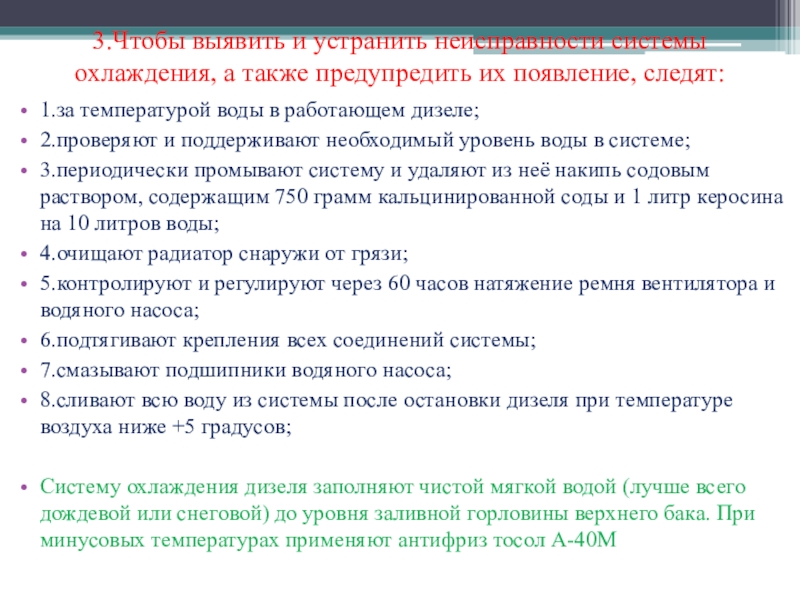

Слайд 913.Чтобы выявить и устранить неисправности системы охлаждения, а также предупредить их

1.за температурой воды в работающем дизеле;

2.проверяют и поддерживают необходимый уровень воды в системе;

3.периодически промывают систему и удаляют из неё накипь содовым раствором, содержащим 750 грамм кальцинированной соды и 1 литр керосина на 10 литров воды;

4.очищают радиатор снаружи от грязи;

5.контролируют и регулируют через 60 часов натяжение ремня вентилятора и водяного насоса;

6.подтягивают крепления всех соединений системы;

7.смазывают подшипники водяного насоса;

8.сливают всю воду из системы после остановки дизеля при температуре воздуха ниже +5 градусов;

Систему охлаждения дизеля заполняют чистой мягкой водой (лучше всего дождевой или снеговой) до уровня заливной горловины верхнего бака. При минусовых температурах применяют антифриз тосол А-40М

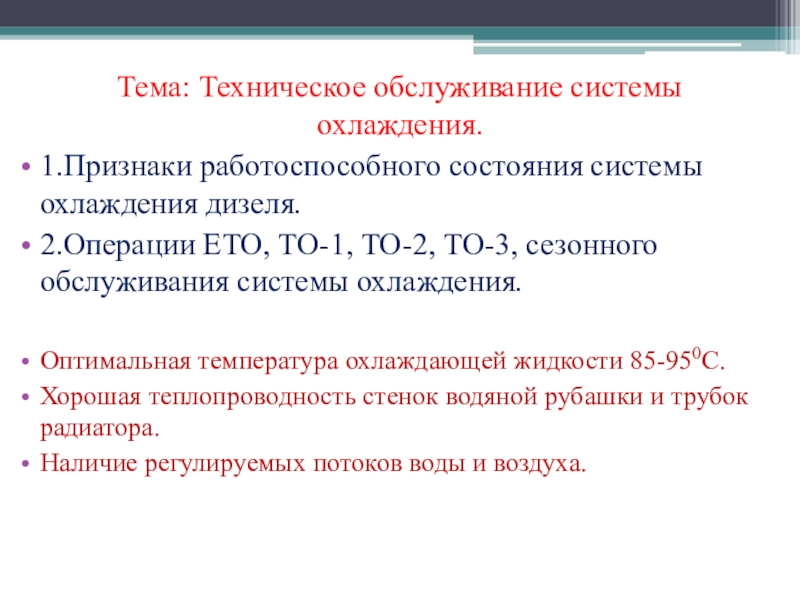

Слайд 92Тема: Техническое обслуживание системы охлаждения.

1.Признаки работоспособного состояния системы охлаждения дизеля.

2.Операции ЕТО,

Оптимальная температура охлаждающей жидкости 85-950С.

Хорошая теплопроводность стенок водяной рубашки и трубок радиатора.

Наличие регулируемых потоков воды и воздуха.

Слайд 931.Правила, которые нужно выполнять для обеспечения нормальной работы системы охлаждения.

1.Следует заливать

2.Заполнять радиатор нужно до уровня горловины верхнего бака.

3.Доливать воду в систему охлаждения перегретого двигателя нужно постепенно и обязательно при работающем двигателе.

4.В зимний период нельзя заливать слишком горячую воду (могут образоваться трещины в головке цилиндров и в блоке).

5.Перед длительной стоянкой воду из системы охлаждения необходимо слить.

6.В зимнее время целесообразно заливать в систему охлаждения антифриз (тосол А-40М).

Слайд 942.Операции ЕТО, ТО-1, ТО-3, сезонного обслуживания системы охлаждения.

В процессе ЕТО:

1.Проверяют уровень

2.Крышку наливной горловины радиатора перегретого двигателя надо открывать осторожно;

3.Сильная утечка воды из сливного отверстия в корпусе водяного насоса говорит о том, что детали уплотнительного устройства насоса износились и требуется их замена.

При ТО-1:

1.Смазка подшипников водяного насоса (после очистки маслёнки от пыли нагнетать солидол 3-4 раза шприцем).

2.Проверяют натяжение ремня вентилятора (при нажатии образуется определённый прогиб). Натяжение регулируют перемещением генератора или специальным натяжением – роликом.

Слайд 95При чрезмерном натяжении возникает износ подшипников и ремня.

При слабом – перегрев

При ТО-3:

Промывают систему охлаждения.

При сезонном обслуживании:

Проверяют работу термостата и термометра.

Слайд 96Тема: Общие сведения о смазочной системе.

1.Каково назначение смазочной системы.

2.Какие свойства должно

3.Какими свойствами характеризуется дизельное масло?

4.Маркировка масел.

5.Какую смазочную систему применяют на автотракторных двигателях?

6.Из каких основных частей состоит смазочная система? Как она действует?

Слайд 971. Механизмы, приборы и устройства, обеспечивающие непрерывную подачу чистого масла к

1.Масло, попадая в зазоры между сопряжёнными деталями, уменьшает их трение и износ, способствует тем самым повышению КПД дизеля;

2.Масло охлаждает нагретые трущиеся детали, удаляет из зазоров между ними продукты износа.

3.Масло, заполняя зазоры между поршнем, компрессионными кольцами и цилиндром, уменьшает проход газов из надпоршневого пространства в картер.

Слайд 98Масло для двигателей получают из нефти

2. Оно должно иметь следующие свойства:

1.Способность

2.Незначительно выдавливаться из зазоров между трущимися поверхностями;

3.Слабо изменять вязкость при высоких и низких температурах;

4.Не окисляться и не вызывать коррозии деталей;

5.При соприкосновении с газами и нагретыми деталями меньше выгорать и не образовывать нагар;

6.Не иметь механических примесей;

7.Длительно сохранять свои первоначальные свойства.

Слайд 993.Качество дизельных масел определяется:

1.Их вязкостью

2.Температурой застывания

3.Температурой вспышки

4.Химической стабильностью

5.Зольностью

Слайд 100Схема смазочной системы Д-240:

1-маслозаборник; 2-масляный насос; 3-полость шатунной шейки; 4-манометр для

Слайд 103Полнопоточная центрифуга Д-240: а)-активно-реактивная центрифуга дизеля Д-240; б) и в)-схемы создания

1.трубка для отвода очищенного масла; 2.штуцер подсоединения трубки манометра; 3.трубка охлаждённого масла в радиаторе; 4.-трубка отвода очищенного масла в радиатор; 5.-редукционный (радиаторный) клапан; 6.-канал отвода очищенного масла; 7-канал подвода неочищенного масла; 8-сливной клапан; 9-регулировочные винты клапанов; 10-перепускной клапан; 11-кольцевая полость между осью и трубкой; 12-внутренний стакан; 13-отверстие в корпусе ротора; 14-насадок (завихритель масла); 15-корпус ротора; 16-тангенциальные отверстия в корпусе ротора; 17-верхние отверстия в оси; 18-фильтрующая сетка; 19-колпак центрифуги; 20-крышка ротора; 21-нижние отверстия в оси; 22-оси; 23-форсунки; 24-корпус центрифуги.

Слайд 105Активно-реактивная полнопоточная центрифуга двигателя Д-240 отличается от центрифуги А-41 тем, что

Струи масла, под действием которых вращается ротор, не сливаются в поддон, а поступают для смазывания трущихся деталей двигателя. Вращение ротору сообщается следующим образом. Масло, нагнетаемое насосом в кольцевой канал оси 11 (между отверстием в оси и трубкой 16), проходит с большой скоростью через отверстия и каналы насадка-завихрителя 14, закреплённого на оси. Так как эти каналы направлены касательно к окружности насадка, поток масла приобретает вращательное движение, приводя во вращение ротор и воздействуя на внутренний стакан 12 через отверстия. Такой способ передачи энергии ротору называется активным и вращающий момент также называется активным.

Слайд 106Продолжение

Пройдя под внутренним стаканом 12, масло движется вверх и, подвергаясь по

Таким образом, ротор центрифуги вращается под действием суммарной энергии двух потоков масла: активного действия струй, поступающих в ротор, и реактивного действия струй, выходящих из ротора.

Слагаясь, эти моменты дают суммарный вращающий момент, под действием которого ротор вращается с частотой 80-100 с.

Слайд 107Тема: Возможные неисправности и техническое обслуживание системы смазки.

1.Основные причины понижения давления

2.ЕТО.

3.ТО-1.

4.ТО-2.

5.ТО-3.

6.Возможные неисправности смазочной системы.

Слайд 1081.Основные причины понижения давления масла (наиболее опасная неисправность).

1.Недостаточный уровень масла в

2.Пониженная вязкость;

3.Засорение сетки маслозаборника;

4.Износ шестерен и внутренних поверхностей корпуса и крышки масляного насоса;

5.Ослабление или загрязнение сливного и перепускного клапанов;

6.Разрыв маслопроводов;

7.Большие зазоры в сочленениях шеек и подшипников к/вала.

Слайд 1092.Чтобы обеспечить бесперебойное действие смазочной системы, ежесменно проверяют:

1.Количество и качество масла

2.Следят за давлением и температурой масла в системе.

3.Периодически контролируют плотность всех соединений.

4.После остановки двигателя нужно на слух проверить работу ротора масляного фильтра. Если шум вращающегося по инерции ротора слышен менее 30 с (что является признаком его загрязнения), следует разобрать фильтр и прочистить отверстия жиклёров ротора.

Слайд 1103.ТО-1

При проведении ТО-1 необходимо промыть ротор фильтра. Эту операцию выполняют следующим

Собирают ротор, проверив правильность положения стакана в канавке корпуса. После выполнения всех работ ротор и колпак устанавливают на место.

Слайд 1114.ТО-2

При проведении ТО-2 тракторист-машинист обязан сменить масло в системе. Срок смены

5.ТО-3

При проведении ТО-3 необходимо промыть топливом поддон картера, маслоприёмник насоса и набивку сапуна, сняв их с двигателя.

Слайд 114Тема: Общее устройство и действие системы питания дизеля.

1.Назначение системы питания.

2.Схема системы

1.

Система питания состоит из устройств, механизмов и деталей, которые:

а).обеспечивают необходимый запас топлива;

б).очищают и подают топливо и воздух в цилиндры;

в).удаляют отработавшие газы в атмосферу;

а также:

г).изменяют количество подаваемого топлива в зависимости от условий работы трактора.

Слайд 116Работа системы питания дизеля Д-240.

Дизельное топливо заливают в два бака 9

Когда открыт запорный 12 кран, топливо из бака проходит по топливопроводу 13 к фильтру 14 грубой очистки, в котором оно очищается от крупных примесей и воды. Затем по топливопроводу 18 топливо поступает к топливоподкачивающему насосу 21, который нагнетает его под давлением около 0,12 Мпа по топливопроводу 20 к фильтру 16 тонкой очистки.

Слайд 117Работа системы питания дизеля Д-240.

Отфильтрованное топливо подаётся по топливопроводу 17 к

Продукты сгорания топлива после открытия выпускного клапана отводятся из цилиндра в атмосферу через выпускной трубопровод 25 и глушитель 1.

Количество топлива, подаваемого топливным насосом высокого давления в цилиндры, изменяется вручную или автоматически всережимным регулятором 19.

Слайд 118Работа системы питания дизеля Д-240.

Избыточное топливо, подаваемое подкачивающим насосом к топливному

Топливо, просочившееся через зазоры между деталями форсунок, стекает по трубопроводам 6 в топливный бак 9. Воздух, поступающий в цилиндры дизеля, очищается в воздухоочистителе 2. В патрубке впускного коллектора установлена заслонка для аварийной остановки дизеля, управление которой осуществляется из кабины трактора.

Для подогрева воздуха во впускном коллекторе (при пуске дизеля Д-240) пользуются электрофакельным подогревателем 4, дизельное топливо к которому подаётся из бачка 5.

Слайд 120Тема: Очистка топлива.

1.Фильтр-отстойник грубой очистки топлива, его техническое обслуживание.

2.Фильтр тонкой очистки

3.Порядок замены фильтрующего элемента на дизеле Д-240.

4.Подкачивающий насос: назначение, устройство и работа.

Слайд 1211.Фильтр грубой очистки топлива.

На дизеле Д-240 установлен фильтр с сетчатым фильтрующим

ТО фильтра:

1.Через каждые 60 часов работы дизеля отворачивают пробку 1 и сливают отстой из фильтра до появления чистого топлива.

Слайд 1222.Через каждые 960 часов работы вывёртывают фильтрующий элемент, снимают распределитель и

3.Если используют неотстоявшееся дизельное топливо, то фильтр грубой очистки промывают через каждые 240 часов работы дизеля.

Слайд 1242.Фильтр тонкой очистки топлива.

Для тонкой очистки топлива Д-240 используют односекционный фильтр

Благодаря давлению, создаваемому подкачивающим насосом, топливо просачивается через три бумажных фильтрующих элемента, очищается от мельчайших примесей и выходит по каналам 4 к резьбовому отверстию 9, откуда по трубопроводу подаётся к топливному насосу высокого давления. На крышке 2 установлен продувочный вентиль с запорным шариком 3 и трубкой 7 для удаления скопившегося в фильтре воздуха.

При ТО фильтра тонкой очистки периодически сливают отстой из корпуса, отворачивая пробку 11, промывают или заменяют фильтрующие элементы (не реже чем через 1500 часов работы).

Слайд 1253.Порядок замены фильтрующего элемента

1.Очищают фильтр от пыли и грязи;

2.Отвёртывают спускную пробку

3. Отвёртывают две гайки крепления крышки фильтра, снимают крышку и старый фильтрующий элемент;

4.Промывают внутреннюю полость корпуса фильтра и устанавливают на место спускную пробку;

5.Устанавливают в корпус новый фильтрующий элемент;

6. Отвёртывают на ½ оборота штуцер на крышке фильтра для удаления воздуха;

7.Заполняют фильтр топливом с помощью насоса ручной подкачки до появления сплошной струи топлива из-под штуцера;

8. Завёртывают штуцер для удаления воздуха.

Слайд 1294.Подкачивающий насос.

Подкачивающий насос непрерывно подаёт к топливному насосу высокого давления топливо

В его корпусе 6 поршень 5 совершает периодически два хода: подготовительный и рабочий.

При подготовительном ходе поршень поднимается толкателем 2, на который воздействует эксцентрик 1 кулачкового вала топливного насоса высокого давления. В результате пружины 9 и 3 соответственно поршня и толкателя сжимаются, давление топлива над поршнем повышается, нагнетательный клапан 8 открывается и топливо перетекает из полости А в полость Б, т.е. под поршень. В это время впускной клапан 14 закрыт.

Слайд 1304.Подкачивающий насос.

При рабочем ходе поршень опускается разжимающей пружиной 9, когда эксцентрик

Слайд 1314.Подкачивающий насос.

Если давление топлива под поршнем превысит 0,17 Мпа, сила упругости

На подкачивающем насосе установлен насос ручной подкачки, предназначенный для заполнения системы питания топливом и удаления из неё воздуха.

Работа подкачивающего насоса нарушается из-за попадания механических примесей под клапаны и уменьшения упругости пружин. Поэтому клапаны и корпус насоса систематически промывают, а недостаточно упругие пружины заменяют новыми.

Слайд 133Схема поршневого подкачивающего насоса дизеля

А и Б – полости; 1-эксцентрик кулачкового

Слайд 136Топливный насос высокого давления.

1.Назначение топливного насоса.

2.Устройство насоса.

3.Принцип действия секции топливного насоса.

4.Техническое

Слайд 1371-2.Назначение и устройство топливного насоса высокого давления.

Топливный насос в определённое время

На дизеле Д-240 установлен четырёхплунжерный топливный насос УТН-5.

В его корпусе 3, отлитом вместе с головкой 7, установлены одинаково устроенные четыре секции. В каждой из них имеется плунжерная пара: гильза 6 и плунжер 14, который движется возвратно-поступательно вверх под действием толкателя 17, поднимаемого кулачком вала 30 насоса, а вниз – под действием пружины 16.

Слайд 1381-2.Назначение и устройство топливного насоса высокого давления (продолжение).

Вращение кулачковому валу 30

Для уменьшения количества подаваемого топлива плунжер поворачивают в ту или иную сторону вокруг его оси втулкой с зубчатым венцом 5.

Слайд 1393.Принцип действия секции топливного насоса

Б). При опускании плунжера под действием пружины

В). При поднимании плунжера кулачком 22 через толкатель 21 и тарелку 20 топливо сначала вытесняется плунжером через впускное отверстие обратно в канал 23. При этом пружина плунжера сжимается. После того, как поднимающийся плунжер перекроет впускное отверстие гильзы, давление топлива в надплунжерном пространстве будет повышаться.

Г). При дальнейшем подъёме плунжера сила давления топлива превысит силу упругости пружины 9 нагнетательного клапана 11, он открывается и топливо будет подаваться через штуцер 10, топливопровод 8 высокого давления и форсунку в цилиндр дизеля.

Слайд 1403.Принцип действия секции топливного насоса (продолжение)

Д). Подача топлива в цилиндр прекращается,

Этот момент называется отсечкой подачи топлива.

В результате топливо из надплунжерного пространства сливается по центральному (осевому) 25 и радиальному 26 каналам и спиральной полости 5 плунжера через отсечное отверстие 27 в канал 13 и далее по трубопроводу 19 к подкачивающему насосу.

Давление топлива в надплунжерном пространстве резко падает и нагнетательный клапан 11 под действием пружины садиться на своё гнездо 12.

Благодаря перепускному клапану 14 в канале 13 насоса поддерживается давление топлива 0,1-0,12 Мпа.

Слайд 141Тема: Способы смесеобразования.

1.Чем может быть затруднено смесеобразование топлива с воздухом? Способы

2.Форсунка:

а).Назначение.

б).Устройство и работа.

в).Регулировка.

Слайд 1421.Чем может быть затруднено смесеобразование дизельного топлива с воздухом? Способы смесеобразования.

Важное

а).вязкостью топлива;

б).плохой испаряемость дизельного топлива;

в).малым временем образования топливно-воздушной смеси;

г).высоким давлением воздуха, сжатого в камере сгорания.

Чтобы дизельное топливо лучше смешивалось с воздухом, применяют различные по форме камеры сгорания. Так, на дизелях Д-240 и А-41 применяют непосредственный (прямой) впрыск в камеру сгорания, часть которой находится в выемке днища поршня.

Слайд 1431.Чем может быть затруднено смесеобразование дизельного топлива с воздухом? Способы смесеобразования.

Во

Слайд 1442.Форсунка

а).Для обеспечения хорошего распыливания топлива, подаваемого насосом высокого давления в цилиндры,

б).Топливо к форсунке подаётся от насоса высокого давления по трубопроводу высокого давления, подсоединённому к штуцеру 9. Затем топливо, пройдя сетчатый фильтр 8, поступает по каналам 10 в корпусе 11 и распылителе 14 в камеру 17 под иглу 13. На неё сверху через штангу 6 и опорную тарелку 7 воздействует пружина 5. Когда сила давления топлива на иглу (снизу) превысит силу упругости пружины, игла поднимется и в камеру сгорания через четыре отверстия 16 распылителя впрыснется топливо. Когда давление топлива уменьшится, игла под действием пружины опустится и подача топлива прекратится.

Слайд 1452.Форсунка: в).регулировка.

Давление начала впрыска топлива форсункой регулируют, изменяя винтом 2 силу

Игла и распылитель тщательно подогнаны друг к другу. При их износе топливо проникает в стакан 4 пружины, откуда по каналу в нём и трубопроводу отводится в топливный бак.

При чрезмерном износе иглы в распылителе форсунка выходит из строя. Чтобы выявить неисправную форсунку, их поочерёдно выключают: если после отключения форсунки работа дизеля не изменится, форсунка неисправна; если ухудшится – исправна.

Слайд 146Тема: Техническое обслуживание. Возможные неисправности системы питания.

1.Показатели нормальной работы системы питания.

2.ЕТО

3.ТО-1.

4.ТО-2.

5.ТО-3.

6.Неисправности системы питания (таблица).

Слайд 1471.Показатели нормальной работы системы питания дизеля

1.Нет утечек топлива.

2.Отработавшие газы выходят из

3.Фильтрующие элементы тонкой очистки топлива не засорены.

4.Момент начала подачи топлива у дизеля установлен согласно техническим требованиям.

5.Форсунки хорошо распыляют топливо и они отрегулированы на заданное давление.

6.В воздухоочистителе отсутствует подсос воздуха через неплотности его частей.

7.Поддон воздухоочистителя заполнен незагрязнённым маслом до установленного уровня.

Слайд 1482.Ежесменное техническое обслуживание (ЕТО)

1.Заправить топливный бак чистым топливом.

2.Устранить утечки в соединениях,

3.Очистить насос и форсунки от пыли, убедиться в прочности их крепления к двигателю.

Слайд 149 3.Техническое обслуживание №1 (ТО-1)

При проведении ТО-1 слить отстой из фильтров

Слайд 150 4.Техническое обслуживание №2 (ТО-2)

При проведении ТО-2 разобрать и промыть фильтр

Слайд 1515.Техническое обслуживание №3 (ТО-3)

При проведении ТО-3 промыть топливный бак, разобрать фильтр

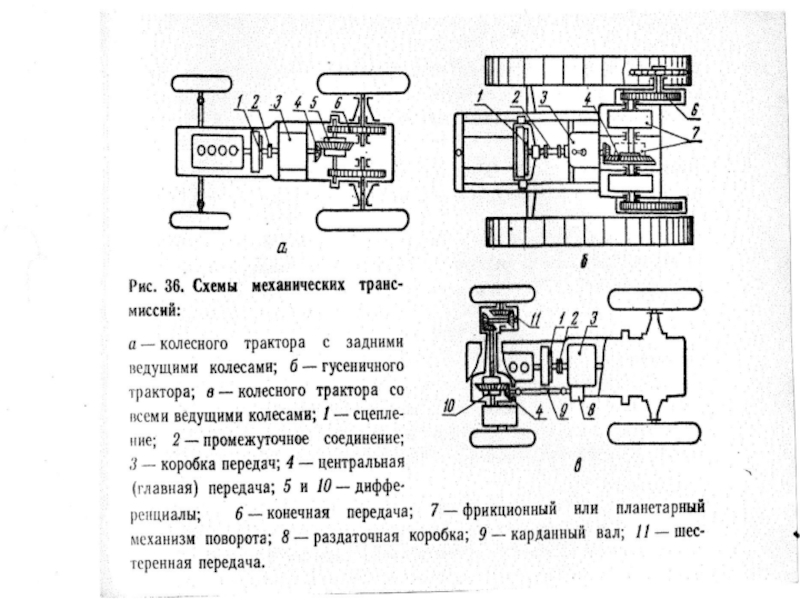

Слайд 154Тема: Трансмиссия

1.Назначение трансмиссии.

2.Типы трансмиссии по принципу действия.

3.Механизмы механической трансмиссии.

1.

Трансмиссия предназначена для

Слайд 1561.При помощи механизмов трансмиссии обеспечивается:

1).плавное трогание с места и остановка трактора;

2).изменение

3).изменение направления движения (вперёд или назад);

а также:

4).осуществляется или облегчается поворот трактора.

Слайд 157

2. По принципу действия различают типы трансмиссий:

А).механические;

Б).гидравлические;

В).электрические;

Г).комбинированные.

Слайд 158А).В механических трансмиссиях

вращение от двигателя к ведущим колёсам передаётся через фрикционное

Б).В гидравлической трансмиссии вращение к ведущим колёсам от двигателя передаётся через жидкость при помощи гидродинамических или гидростатических передач.

Слайд 159В).В электрических трансмиссиях

вращение передаётся двигателю от генератора. Ток, вырабатываемый им, подаётся

Наиболее распространены на тракторах механические трансмиссии, т.к. они проще и обладают более высоким КПД.

Слайд 1603.Механизмы механической трансмиссии:

Сцепление - позволяет плавно трогать трактор с места (соединяя

Промежуточное соединение - расположено между сцеплением и коробкой передач, передаёт крутящий момент от вала сцепления к валу коробки передач.

Слайд 161Коробка передач -

с её помощью тракторист, переключая передачи, может изменить крутящий

Слайд 162Центральная (главная) передача -

увеличивает крутящий момент, передаваемый на ведущие колёса, в

Слайд 163Дифференциал -

расположенный в заднем мосту колёсного трактора, - планетарный механизм, позволяющий

Слайд 164Фрикционные или планетарные механизмы поворота

гусеничного трактора предназначены для его поворота за

Конечные передачи –

увеличивают крутящий момент на ведущих колёсах трактора в его дорожный просвет. Они представляют собой одно- или двухступенчатые редукторы постоянного зацепления.

Слайд 165Задний ведущий мост -

У колёсных тракторов – это смонтированные вместе центральная

У гусеничных тракторов – это центральная передача и механизмы поворота.

Слайд 166Тема: Сцепление

1.Назначение сцепления.

2.Типы сцепления.

3.Классификация фрикционных дисковых сцеплений.

4.Сухое однодисковое постоянно замкнутое сцепление.

5.Двухдисковое

Слайд 1671.Сцепление предназначено для следующих целей:

1.кратковременного отъединения дизеля от коробки передач, во

2.медленного соединения дизеля с трансмиссией для обеспечения плавного трогания трактора с места;

3.предохранения трансмиссии от перегрузок при действии динамических нагрузок во время резкого торможения или разгона трактора.

Слайд 1682.Сцепления бывают:

1.Фрикционные;

2.Гидродинамические;

3.Электромагнитные.

Фрикционное сцепление передаёт крутящий момент за счёт сил трения между

Гидродинамическое сцепление состоит из двух рабочих колёс с лопатками, расположенных в картере, заполненном жидким маслом. Одно колесо связано с коленчатым валом двигателя, а другое – с валом коробки передач. Двигатель через ведущее колесо сообщает рабочей жидкости энергию движения, которая передаётся ею лопаткам ведомого колеса, а через него – валу коробки передач, заставляя его вращаться.

В электромагнитных сцеплениях для соединения ведущей и ведомой частей используются электромагнитные силы.

Слайд 1703.Классификация фрикционных дисковых сцеплений:

а).По числу пар трущихся поверхностей (одно-, двух- и

б).По конструкции нажимного устройства (постоянно замкнутые и непостоянно замкнутые).

в).По роду трения (сухие и работающие в масле).

Слайд 1713.б).По конструкции нажимного устройства:

1.В сцеплениях с пружинным нажимным устройством (МТЗ-80, ДТ-75МВ)

2.В сцеплениях с рычажным нажимным устройством (Т-100) сила нажатия создаётся системой рычагов и нажимных кулачков. Такое сцепление после выключения и прекращения действия на механизм управления остаётся выключенным (разомкнутым). Поэтому такие сцепления называют непостоянно замкнутыми.

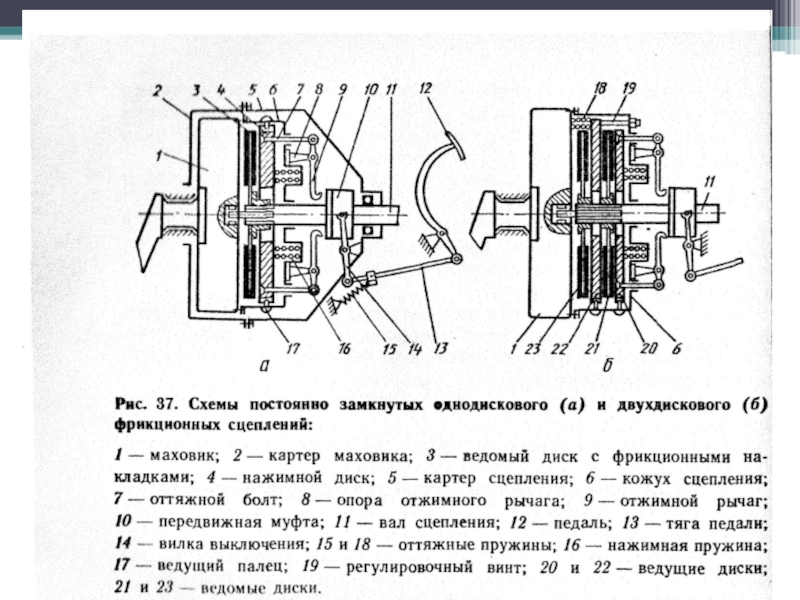

Слайд 1724.Сухое однодисковое постоянно замкнутое сцепление (рис. 37, а)

имеет тонкий стальной ведомый

Слайд 1734.Сухое однодисковое постоянно замкнутое сцепление (рис. 37, а) (продолжение)

Механизм управления состоит

Такое сцепление применено на тракторах МТЗ-80 и МТЗ-82.

Для быстрой остановки вала 11 после выключения сцепления на некоторых тракторах (МТЗ-80) предусмотрен тормозок, позволяющий безударно переключать шестерни коробки передач. Тормозок должен тормозить вал 11 после выключения сцепления.

Слайд 1745.Двухдисковое постоянно замкнутое сцепление (рис. 37, б)

Имеет два ведомых и два

Слайд 175Тема: Особенности работы и основные неисправности сцепления

1.Чем обеспечивается правильность работы сцепления?

2.От

3.Основные неисправности сцепления.

4.ТО сцепления.

Слайд 1761.Чем обеспечивается правильность работы сцепления.

Правильность работы сцепления обеспечивается:

а).расположением рычагов 9 в

б).наличием при включенном сцеплении необходимого зазора между концами отжимных рычагов 9 и выжимным подшипником муфты 10. (Зазор между концами отжимных рычагов 9 и выжимным подшипником устанавливают изменением длины тяги 13).

Слайд 1772.От чего зависит надёжность и исправность сцепления. (от правильности пользования им)

1.Выключать

2.Плавно включать при трогании трактора с места.

3.При движении тракторист не должен держать ногу на педали сцепления (т.к. выжимной подшипник будет всё время прижат к отжимным рычагам сцепления, они перегреются и выйдут из строя).

4.Не рекомендуется также длительно держать непостоянно замкнутое сцепление выключенным при работающем двигателе, т.к. перегреются диски.

Слайд 178Тема: Промежуточные соединения и карданная передача

1.Назначение промежуточного соединения.

2.Типы промежуточных соединений.

3.Эластичное промежуточное

4.Карданная передача МТЗ-82.

5.ТО промежуточных соединений и карданной передачи.

Слайд 1791.Промежуточное соединение

Передаёт крутящий момент от вала сцепления ведущему (первичному) валу коробки

Слайд 1813.Эластичное промежуточное соединение

передаёт крутящий момент через резиновые втулки 2 двух

Шлицевое соединение, состоящее из шлицевой втулки 5 и вала 6, позволяет компенсировать небольшое относительное осевое перемещение сцепления и коробки передач при деформации рамы трактора.

Слайд 182Эластичное соединение также:

смягчает толчки при передаче крутящего момента, что повышает долговечность

Такое эластичное промежуточное соединение установлено на тракторе ДТ-75МВ.

Слайд 1834.Карданная передача

передаёт крутящий момент от вала одного механизма к валу другого.

Карданная передача состоит из карданного вала 8 и двух шарниров 7 и9, обеспечивающих его равномерное вращение.

Слайд 184На современных тракторах применяют

жёсткие шарниры, которые состоят из двух вилок 10

Слайд 185Такая конструкция позволяет:

карданному валу удлиняться или укорачиваться при перемещении механизмов.

Для

Такая карданная передача применена на тракторах МТЗ-82 для привода ведущего моста от коробки передач.

Слайд 1864. Карданная передача МТЗ-82

Она состоит из двух карданных валов с жёсткими

Стакан с игольчатыми подшипниками вставляют в отверстия вилок и крепят стопорными кольцами.

По каналам внутри крестовины подаётся масло для подшипников. Маслёнка расположена в центре крестовины.

Слайд 187Карданная передача МТЗ-82

Работающему карданному валу позволяет удлиняться или укорачиваться шлицевое соединение,

Слайд 1885.Техническое обслуживание карданной передачи

При ТО промежуточного соединения и карданной передачи необходимо

Игольчатые подшипники карданных шарниров смазывают через каждые 120 часов работы трансмиссионным маслом. Смазывать их консистентными смазками категорически запрещено, т.к. это немедленно выведет подшипник из строя.

Слайд 189Техническое обслуживание карданной передачи

Шлицы карданных валов смазывают универсальной смазкой через каждые

Уровень масла проверяют через каждые 240 часов работы трактора.

При проверке карданной передачи обращают внимание на состояние шарниров и зазоров в шлицевом соединении.

Слайд 191Общие понятия о коробке передач

1.Назначение КПП.

2.На чём основан принцип коробки передач.

3.Понятие

4.Общее устройство коробки передач, механизма переключения передач, механизма блокировки и т.д.

Слайд 1921.Назначение коробки передач

Изменяет силу тяги и соответственно скорость движения трактора.

При

Кроме этого, при помощи КПП можно двигаться не только вперёд, но и назад, а также отъединить двигатель от ведущих колёс для длительной остановки трактора, поставив рычаг переключения коробки передач в нейтральное положение.

Слайд 1932.Принцип КПП основан на

введении в зацепление шестерен с различными диаметрами и

Слайд 194Крутящий момент изменяется так:

Во сколько раз уменьшилась частота вращения большой шестерни

Слайд 1954.Общее устройство коробки передач, механизма переключения передач, механизма блокировки и т.д.

Коробка

На шлицах ведущего вала расположены шестерни. Такая конструкция позволяет не только вращать шестерни, но и перемещать их вдоль вала для введения в зацепление с шестернями, находящимися на ведомом (вторичном) валу. Эти подвижные шестерни могут быть одинарные или спаренные и называются каретками.

Малая коническая шестерня, закреплённая на конце вала, передаёт крутящий момент от коробки к механизмам заднего моста

Перемещают подвижные шестерни (каретки), вводя их в зацепление с шестернями вторичного вала, устанавливают в нейтральное положение и предотвращают самовыключение или самовключение механизмов переключения передач.

Слайд 1964.Общее устройство механизма переключения передач.

Механизм состоит из вилок 12, ползунов 11,

Удерживают каретку в нейтральном и включенных положениях фиксатор 8, который под действием пружины 9 входит в одну из трёх выемок 10 ползуна 11.

Слайд 1974.Общее устройство механизма блокировки.

На некоторых тракторах (ДТ-75МВ) применяют, кроме фиксатора, ещё

Над фиксатором 8 установлен валик 7, связанный через тягу 2 с педалью сцепления. При её выключении валик 7 поворачивается и выемка на нём располагается над фиксатором 8, что позволяет ему подняться при переключении передач. Если сцепление не выключено, фиксатор подняться не может, так как он упирается в блокировочный валик, поэтому передвинуть ползун 11 и переключить передачу нельзя.