- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по материаловедению Сущность и назначение литейного производства

Содержание

- 1. Презентация по материаловедению Сущность и назначение литейного производства

- 2. Основные положения При всем разнообразии приемов литья,

- 3. Литейная технологическая оснасткаДля изготовления литейной формы применяют

- 4. Литейной формой называют специально изготовленный огнеупорный сосуд,

- 5. Литейная форма – это система элементов, образующих рабочую

- 6. Литейная форма

- 7. ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ-метод

- 8. а – модель детали; б – стержневой

- 9. Литниковые системыЛитейную форму заливают металлом через литниковую

- 10. Литниковые системыОсновными элементами литниковой системы являются литниковая

- 11. Для изготовления литейных форм применяют опоки.Опока – это

- 12. Опоки для изготовления форм делятся на деревянные

- 13. Модели – приспособления, при помощи которых в формовочной

- 14. Размеры модели делают больше, чем соответствующие размеры

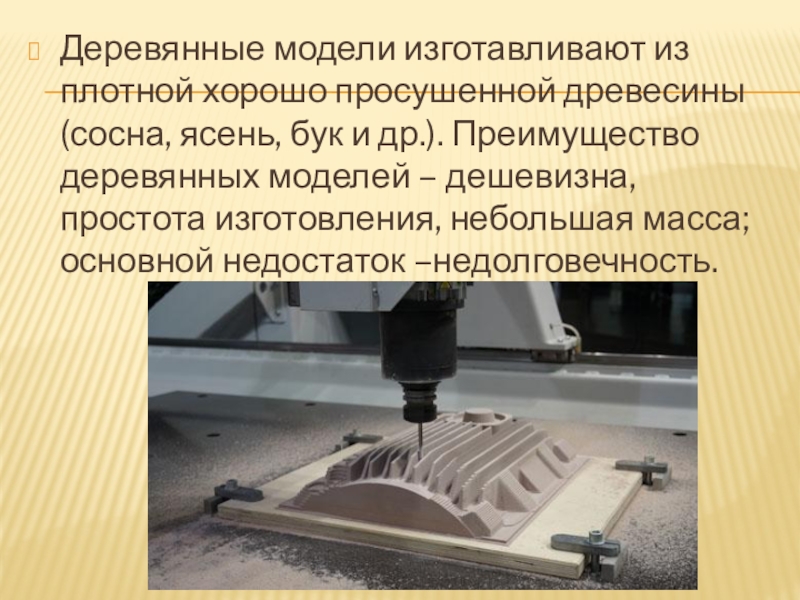

- 15. Деревянные модели изготавливают из плотной хорошо просушенной

- 16. Металлические модели имеют значительно большую долговечность, высокую

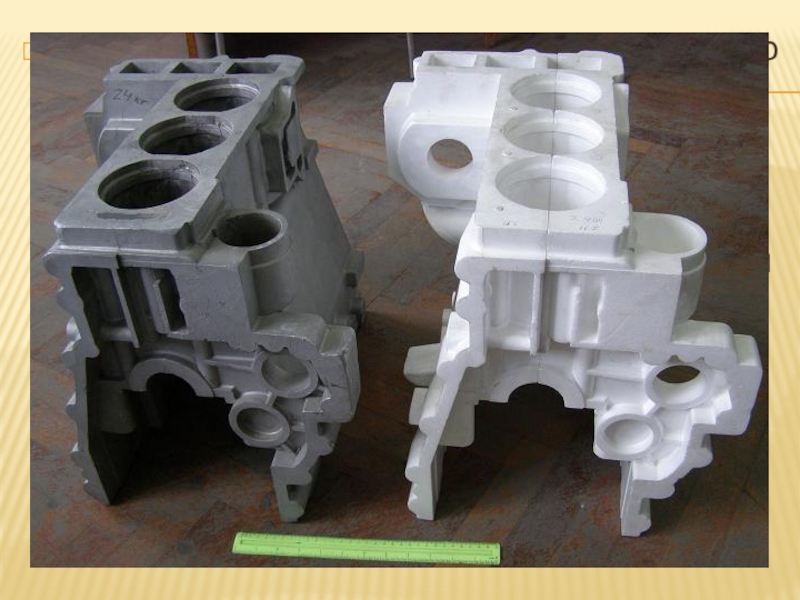

- 17. Модели из пластмасс устойчивы к действию влаги,

- 18. Стержневые ящики служат для изготовления стержней и должны

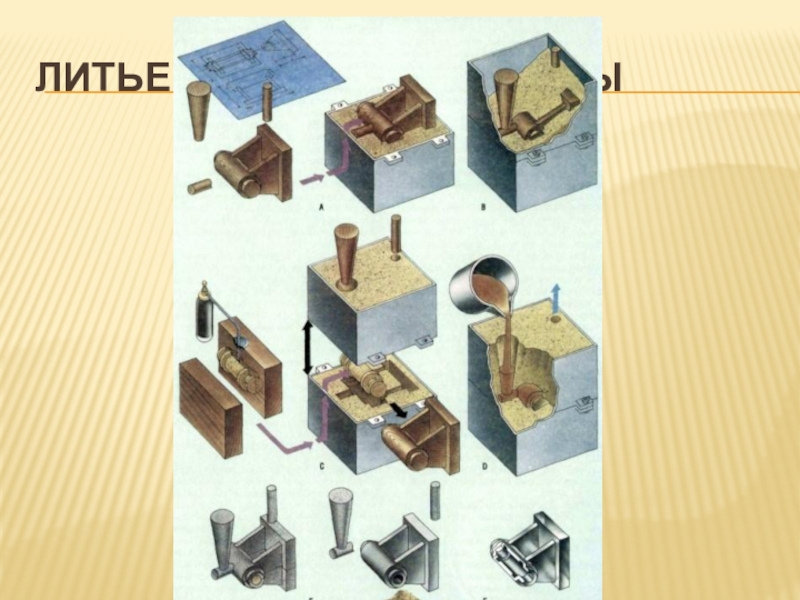

- 19. ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ

- 20. Специальные способы литья К специальным способам относят

- 21. Специальные способы литья позволяют получать отливки более

- 22. Литье в кокильЛитье в кокиль или кокильное литье

- 23. Слайд 23

- 24. В отличие от литья песчаных форм, скорость расплава при литье в кокиль немного выше.

- 25. Слайд 25

- 26. Перед заливкой металла кокили подогревают до температуры

- 27. Литье под давлениемЛитье под давлением — один из

- 28. Литье под давлением

- 29. Литье по выплавляемым (вытапливаемым) моделям

- 30. Литье по выплавляемым (вытапливаемым) моделям состоит в следующем.

- 31. Центробежный способ литья применяется главным образом для получения

- 32. Центробежный способ литьяСущность способа состоит в заливке

- 33. Центробежное литье высокопроизводительно (за I ч можно

Основные положения При всем разнообразии приемов литья, сложившихся за длительный период развития его технологии, принципиальная схема технологического процесса литья практически не изменилась за более чем 70 веков его развития и включает четыре основных этапа: плавку металла,

Слайд 2Основные положения

При всем разнообразии приемов литья, сложившихся за длительный период развития

его технологии, принципиальная схема технологического процесса литья практически не изменилась за более чем 70 веков его развития и включает четыре основных этапа:

плавку металла,

изготовление формы,

заливку жидкого металла в форму,

извлечение затвердевшей отливки из формы.

плавку металла,

изготовление формы,

заливку жидкого металла в форму,

извлечение затвердевшей отливки из формы.

Слайд 3Литейная технологическая оснастка

Для изготовления литейной формы применяют большое число различных приспособлений,

которые называют литейной оснасткой. В её состав входят

модели,

подмодельные плиты,

стержневые ящики,

опоки и т.д.

модели,

подмодельные плиты,

стержневые ящики,

опоки и т.д.

Слайд 4Литейной формой называют специально изготовленный огнеупорный сосуд, внутренняя полость которого по

своим очертаниям соответствует очертаниям требуемой отливки

Слайд 5Литейная форма – это система элементов, образующих рабочую полость, при заливке которой

расплавом формируется отливка.

Формы в зависимости от материала, применяемого для их изготовления, делятся на три группы:

1) разовые, разрушаемые после каждой отливки; для изготовления этих форм применяется песчано-глинистая формовочная смесь;

2) полупостоянные формы, используемые для отливки нескольких десятков отливок; эти формы изготовляются из асбеста, шамота и других огнеупорных материалов;

3) постоянные металлические формы, в которых отливают от нескольких сот до нескольких тысяч отливок.

Формы в зависимости от материала, применяемого для их изготовления, делятся на три группы:

1) разовые, разрушаемые после каждой отливки; для изготовления этих форм применяется песчано-глинистая формовочная смесь;

2) полупостоянные формы, используемые для отливки нескольких десятков отливок; эти формы изготовляются из асбеста, шамота и других огнеупорных материалов;

3) постоянные металлические формы, в которых отливают от нескольких сот до нескольких тысяч отливок.

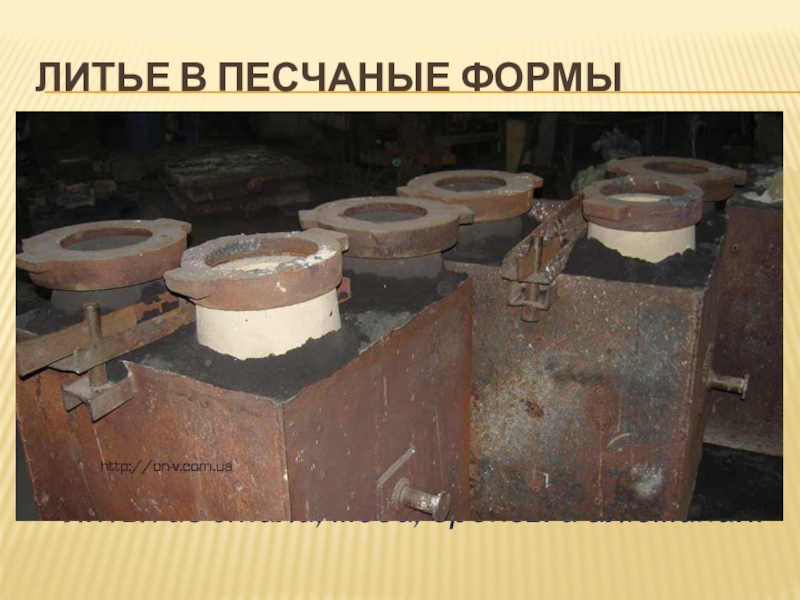

Слайд 7ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ

ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ-метод литья металлов и сплавов,

при котором расплавленный металл заливается в форму, сделанную из плотно утрамбованного песка.

Для того, чтобы песчинки были крепко связаны между собой, песок смешивают с глиной, водой и другими связующими веществами. Этот метод применяется для литья из стали, меди, бронзы и алюминия.

Для того, чтобы песчинки были крепко связаны между собой, песок смешивают с глиной, водой и другими связующими веществами. Этот метод применяется для литья из стали, меди, бронзы и алюминия.

Слайд 8а – модель детали; б – стержневой ящик; в – модель

литниковой системы;

г – подмодельная плита; д – опока.

Слайд 9Литниковые системы

Литейную форму заливают металлом через литниковую систему, под которой понимают

совокупность каналов и резервуаров, по которым расплав поступает из ковша в полость формы.

Литниковая система должна обеспечивать непрерывное поступление металла в форму, питание отливки для компенсации усадки, предотвращать разрушение формы, попадание шлака и воздуха со струёй расплава.

Литниковая система должна обеспечивать непрерывное поступление металла в форму, питание отливки для компенсации усадки, предотвращать разрушение формы, попадание шлака и воздуха со струёй расплава.

Слайд 10 Литниковые системы

Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели

1

– литниковая чаша; 2 – стояк; 3 –шлакоуловитель; 4 – питатели; 5,6 – чаша и стояк выпоров (прибылей); 7 – фильтр из специальной стеклоткани

Слайд 11Для изготовления литейных форм применяют опоки.

Опока – это приспособление для удержания формовочной

смеси при изготовлении и транспортировании литейной формы.

Другими словами – это жесткий деревянный или металлический жакет, который обеспечивает прочность литейной формы при всех необходимых операциях ее изготовления и использовани

Другими словами – это жесткий деревянный или металлический жакет, который обеспечивает прочность литейной формы при всех необходимых операциях ее изготовления и использовани

Слайд 12Опоки для изготовления форм делятся на деревянные и металлические. Металлические опоки

по своему устройству делятся на цельнолитные, сварные и сборные

Слайд 13Модели – приспособления, при помощи которых в формовочной смеси получают отпечатки полости,

соответствующие наружной конфигурации отливки. Отверстия и полости внутри отливки, а также иные сложные контуры образуют при помощи стержней, устанавливаемых в формы при их сборке.

Модели делают из древесины, металлических сплавов и пластмасс.

Модели делают из древесины, металлических сплавов и пластмасс.

Слайд 14Размеры модели делают больше, чем соответствующие размеры отливки, на величину линейной

усадки сплава. Если отливки подвергаются механической обработке, то в модели учитывают размер припусков – слоя металла, удаляемого при механической обработке.

Чтобы легче удалить модель из формы, поверхности её расположенные параллельно направлению движения при извлечении из формы, выполняют с формовочными уклонами, зависящими от высоты отливки. Без уклонов при извлечении модели может быть разрушение формы и осыпание формовочной смеси.

Чтобы легче удалить модель из формы, поверхности её расположенные параллельно направлению движения при извлечении из формы, выполняют с формовочными уклонами, зависящими от высоты отливки. Без уклонов при извлечении модели может быть разрушение формы и осыпание формовочной смеси.

Слайд 15Деревянные модели изготавливают из плотной хорошо просушенной древесины (сосна, ясень, бук

и др.). Преимущество деревянных моделей – дешевизна, простота изготовления, небольшая масса; основной недостаток –недолговечность.

Слайд 16Металлические модели имеют значительно большую долговечность, высокую точность и чистую рабочую

поверхность. Такие модели чаще всего делают из алюминиевых сплавов, которые имеют малую плотность, не окисляются, хорошо обрабатываются резанием.

Слайд 17Модели из пластмасс устойчивы к действию влаги, не подвергаются короблению, имеют

небольшую массу. Перспективным является применение моделей из вспененного полистирола, газифицирующегося при заливке металла и их не надо вынимать из формы перед заливкой.

Слайд 18Стержневые ящики служат для изготовления стержней и должны обеспечивать равномерное уплотнение смеси

и быстрое извлечение стержня. Как и модели, они имеют уклоны; при назначении размеров ящика учитывают усадку сплава и припуск на обработку. Стержневые ящики делают из тех же материалов, что и модели, а по конструкции неразъёмными (вытряхными) и разъёмными.

Слайд 20Специальные способы литья

К специальным способам относят литье:

а) в постоянные металлические

формы (кокиль),

б) центробежное,

в) под давлением,

г) в тонкостенные разовые формы,

д) по выплавляемым моделям,

е) корковое, или оболочковое,

ж) электрошлаковое литье.

б) центробежное,

в) под давлением,

г) в тонкостенные разовые формы,

д) по выплавляемым моделям,

е) корковое, или оболочковое,

ж) электрошлаковое литье.

Слайд 21Специальные способы литья позволяют получать отливки более точных размеров с хорошим

качеством поверхности, что способствует уменьшению расхода металла и трудоемкости механической обработки; повысить механические свойства отливок и уменьшить потери от брака; значительно снизить или исключить расход формовочных материалов; сократить производственные площади; улучшить санитарно-гигиенические условия и повысить производительность труда. ...

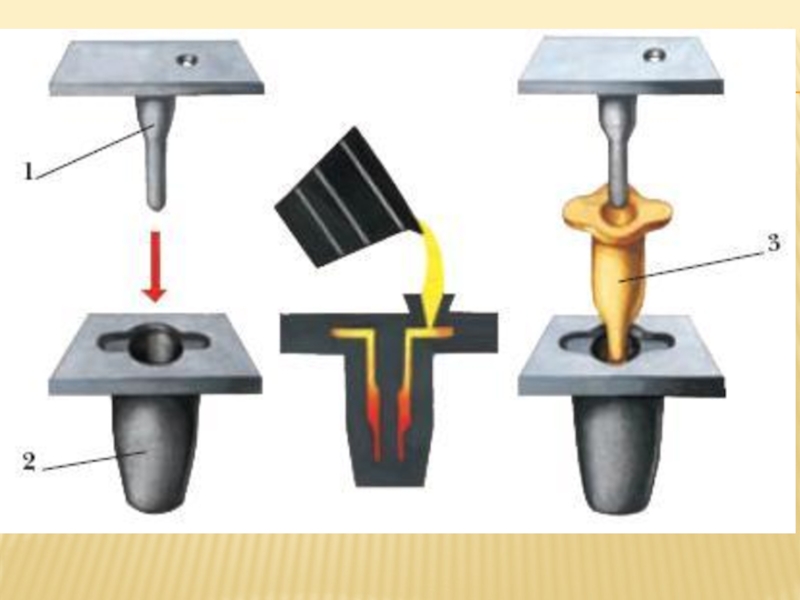

Слайд 22Литье в кокиль

Литье в кокиль или кокильное литье – распространенный метод получения

отливок путем свободной заливки расплавленного жидкого металла в специальные формы – кокили. Их делают из металла и используют многократно.

Литье в кокиль – это один из способов производства отливок из цветных металлов.

Литье металла в кокиль, позволяет изготавливать детали толщиной 3-4 мм

Технология литья в кокиль позволяет избежать дефектов на отливаемых изделиях.

Литье в кокиль – это один из способов производства отливок из цветных металлов.

Литье металла в кокиль, позволяет изготавливать детали толщиной 3-4 мм

Технология литья в кокиль позволяет избежать дефектов на отливаемых изделиях.

Слайд 26Перед заливкой металла кокили подогревают до температуры 100...300 °С, а рабочие поверхности,

контактирующие с расплавленным металлом, покрывают защитными обмазками. Покрытие обеспечивает увеличение срока службы кокиля, предупреждение приваривания металла к стенкам кокиля и облегчение извлечения отливок. Подогрев предохраняет кокиль от растрескивания и облегчает заполнение формы металлом. В процессе работы необходимая температура кокиля поддерживается за счет теплоты, выделяемой заливаемым металлом. После затвердевания отливку извлекают вытряхиванием или при помощи выталкивателя.

Кокильное литье позволяет снизить расход металла на прибыли и выпоры, получать отливки более высокой точности и чистоты поверхности, улучшить их физико-механические свойства. Вместе с тем этот способ литья имеет и недостатки. Быстрое охлаждение металла затрудняет получение тонкостенных отливок сложной формы, вызывает опасность появления у чугунных отливок отбеленных труднообрабатываемых поверхностей.

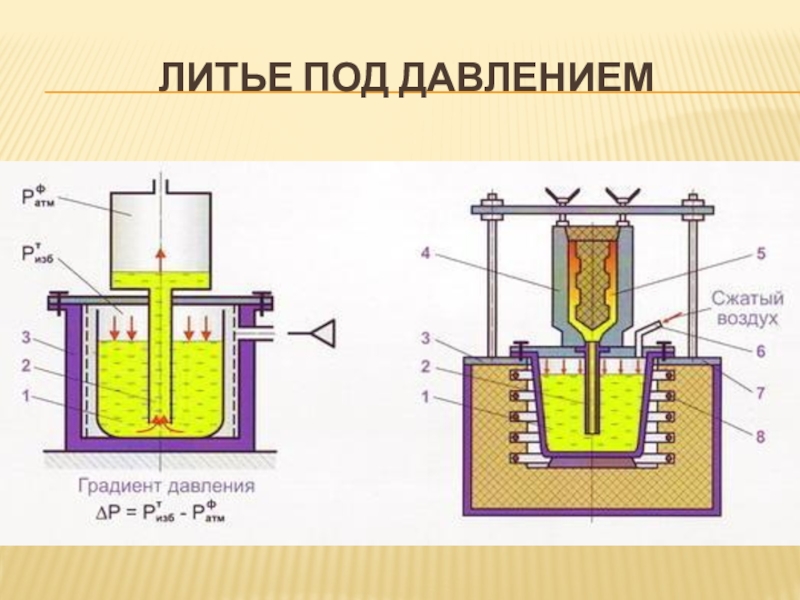

Слайд 27Литье под давлением

Литье под давлением — один из наиболее производительных методов получения

точных фасонных отливок из цветных металлов. Сущность способа заключается в том, что жидкий или кашицеобразный металл заполняет форму и кристаллизуется под избыточным давлением, после чего форму раскрывают и отливку удаляют.

По способу создания давления различают: литье под поршневым и газовым давлением, вакуумное всасывание, жидкую штамповку.

Наиболее распространено формообразование отливок под поршневым давлением — в машинах с горячей или холодной камерой сжатия. Сплавы, применяемые для литья под давлением, должны обладать достаточной жидкотекучестью, узким температурно-временным интервалом кристаллизации и химически не взаимодействовать с материалом пресс-форм. Для получения отливок рассматриваемым способом используют цинковые, магниевые, алюминиевые сплавы и сплавы на основе меди (латуни).

Литьем под давлением производят детали приборов: барабанчики счетных машин, корпусы фотоаппаратов и корпусные детали массой до 50 кг, головки цилиндров мотоциклетных двигателей. В отливках можно получать отверстия, надписи, наружную и внутреннюю резьбу.

По способу создания давления различают: литье под поршневым и газовым давлением, вакуумное всасывание, жидкую штамповку.

Наиболее распространено формообразование отливок под поршневым давлением — в машинах с горячей или холодной камерой сжатия. Сплавы, применяемые для литья под давлением, должны обладать достаточной жидкотекучестью, узким температурно-временным интервалом кристаллизации и химически не взаимодействовать с материалом пресс-форм. Для получения отливок рассматриваемым способом используют цинковые, магниевые, алюминиевые сплавы и сплавы на основе меди (латуни).

Литьем под давлением производят детали приборов: барабанчики счетных машин, корпусы фотоаппаратов и корпусные детали массой до 50 кг, головки цилиндров мотоциклетных двигателей. В отливках можно получать отверстия, надписи, наружную и внутреннюю резьбу.

Слайд 30Литье по выплавляемым (вытапливаемым) моделям состоит в следующем. Металл заливают в разовую

тонкостенную керамическую форму, изготовленную по моделям (также разовым) из легкоплавящегося модельного состава. Этим способом получают точные, практически не требующие, механической обработки отливки из любых сплавов массой от нескольких граммов до 100 кг.

Точность размеров и чистота поверхности получаемых отливок таковы, что позволяют сократить объем механической обработки или отказаться от нее, что особенно важно при изготовлении деталей из труднообрабатываемых сплавов;

Технология, производства отливок по выполняемым моделям включает следующие этапы: изготовление пресс-форм для моделей; получение восковых моделей запрессовкой модельного состава в пресс-формы; сборка блока моделей на общий питатель (в случае мелких отливок); нанесение огнеупорного покрытия на поверхность единичной модели или блока; вытапливание моделей из огнеупорных (керамических) оболочек-форм; прокаливание форм; заливка металла в горячие формы.

Точность размеров и чистота поверхности получаемых отливок таковы, что позволяют сократить объем механической обработки или отказаться от нее, что особенно важно при изготовлении деталей из труднообрабатываемых сплавов;

Технология, производства отливок по выполняемым моделям включает следующие этапы: изготовление пресс-форм для моделей; получение восковых моделей запрессовкой модельного состава в пресс-формы; сборка блока моделей на общий питатель (в случае мелких отливок); нанесение огнеупорного покрытия на поверхность единичной модели или блока; вытапливание моделей из огнеупорных (керамических) оболочек-форм; прокаливание форм; заливка металла в горячие формы.

Слайд 31Центробежный способ литья применяется главным образом для получения полых отливок типа тел

вращения (втулок, обечаек для поршневых колец, труб, гильз) из цветных и железоуглеродистых сплавов, а также биметаллов.

Слайд 32Центробежный способ литья

Сущность способа состоит в заливке жидкого металла во вращающуюся

металлическую или керамическую форму (изложницу). Жидкий металл за счет центробежных сил отбрасывается к стенкам формы, растекается вдоль них и затвердевает.

Слайд 33Центробежное литье высокопроизводительно (за I ч можно отлить 40...50 чугунных труб

диаметром 200...300 мм), дает возможность получать полые отливки без применения стержней и биметаллические отливки последовательной заливкой двух сплавов (например, стали и бронзы).

Как и при кокильном литье, металлические формы перед заливкой жидкого металла подогреваются и на них наносятся защитные покрытия. После заливки формы иногда охлаждают водяным душем для увеличения производительности машин и предохранения их от перегрева.

Наряду с высокой производительностью и простотой процесса центробежный способ литья по сравнению с литьем в стационарные песчано-глинистые и металлические формы обеспечивает более высокое качество отливок, почти устраняет расход металла на прибыли и выпоры, увеличивает выход годного литья на 20...60 %.

К недостаткам способа следует отнести высокую стоимость форм и оборудования и ограниченность номенклатуры отливок.

Как и при кокильном литье, металлические формы перед заливкой жидкого металла подогреваются и на них наносятся защитные покрытия. После заливки формы иногда охлаждают водяным душем для увеличения производительности машин и предохранения их от перегрева.

Наряду с высокой производительностью и простотой процесса центробежный способ литья по сравнению с литьем в стационарные песчано-глинистые и металлические формы обеспечивает более высокое качество отливок, почти устраняет расход металла на прибыли и выпоры, увеличивает выход годного литья на 20...60 %.

К недостаткам способа следует отнести высокую стоимость форм и оборудования и ограниченность номенклатуры отливок.