- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по дисциплине Технологическое оборудование на тему Транспортировка и установка станков

Содержание

- 1. Презентация по дисциплине Технологическое оборудование на тему Транспортировка и установка станков

- 2. Упаковка станков:Консервация и упаковка -производится для предохранения

- 3. Упаковка оборудования для транспортировки в термоусадочную пленку

- 4. Транспортировка станка:Транспортирование машин (станков) проводится как с завода-изготовителя

- 5. Погрузку и разгрузку упакованного и распакованного станка

- 6. При разработке технического проекта изделие должно делиться

- 7. Рис. 2. Схема транспортирования станкаразмеры А, Б,

- 8. Установка станка:Станок обычно устанавливают на фундамент. От

- 9. Чтобы выявить, можно ли получить на станке

- 10. Станки на фундаментах (рис. 22.2) устанавливают: с креплением

Слайд 2Упаковка станков:

Консервация и упаковка -производится для предохранения станков, приспособлений, принадлежностей и

Слайд 3Упаковка оборудования для транспортировки в термоусадочную пленку – надежный и недорогой

Слайд 4Транспортировка станка:

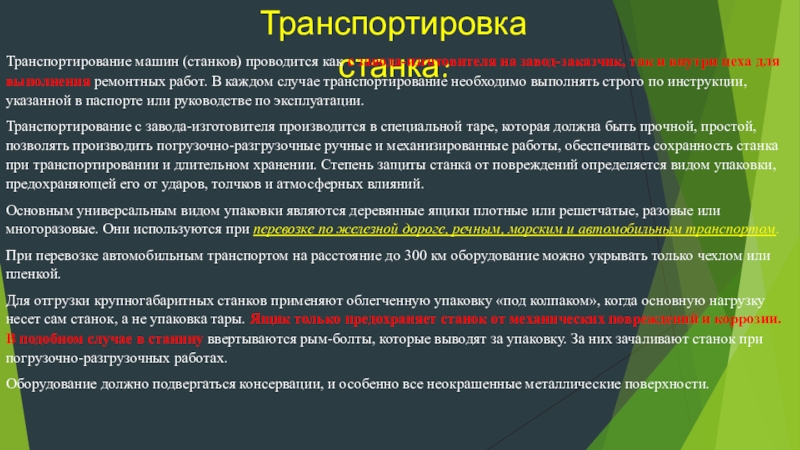

Транспортирование машин (станков) проводится как с завода-изготовителя на завод-заказчик, так и

Транспортирование с завода-изготовителя производится в специальной таре, которая должна быть прочной, простой, позволять производить погрузочно-разгрузочные ручные и механизированные работы, обеспечивать сохранность станка при транспортировании и длительном хранении. Степень защиты станка от повреждений определяется видом упаковки, предохраняющей его от ударов, толчков и атмосферных влияний.

Основным универсальным видом упаковки являются деревянные ящики плотные или решетчатые, разовые или многоразовые. Они используются при перевозке по железной дороге, речным, морским и автомобильным транспортом.

При перевозке автомобильным транспортом на расстояние до 300 км оборудование можно укрывать только чехлом или пленкой.

Для отгрузки крупногабаритных станков применяют облегченную упаковку «под колпаком», когда основную нагрузку несет сам станок, а не упаковка тары. Ящик только предохраняет станок от механических повреждений и коррозии. В подобном случае в станину ввертываются рым-болты, которые выводят за упаковку. За них зачаливают станок при погрузочно-разгрузочных работах.

Оборудование должно подвергаться консервации, и особенно все неокрашенные металлические поверхности.

Слайд 5Погрузку и разгрузку упакованного и распакованного станка осуществляют с помощью грузоподъемных

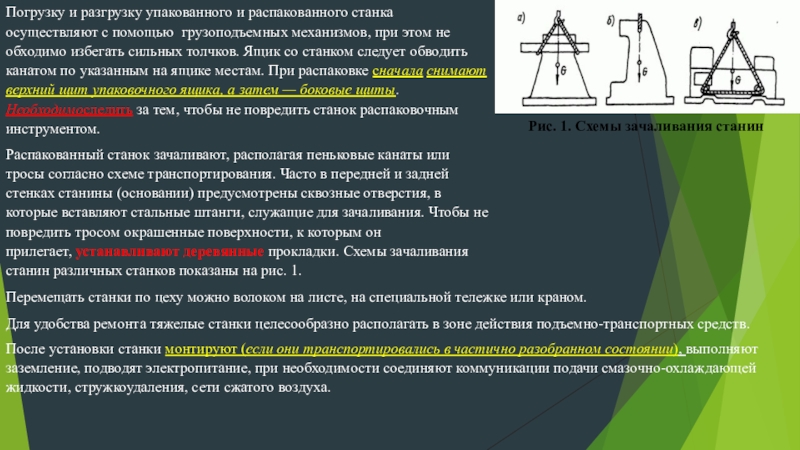

Распакованный станок зачаливают, располагая пеньковые канаты или тросы согласно схеме транспортирования. Часто в передней и задней стенках станины (основании) предусмотрены сквозные отверстия, в которые вставляют стальные штанги, служащие для зачаливания. Чтобы не повредить тросом окрашенные поверхности, к которым он прилегает, устанавливают деревянные прокладки. Схемы зачаливания станин различных станков показаны на рис. 1.

Рис. 1. Схемы зачаливания станин

Перемещать станки по цеху можно волоком на листе, на специальной тележке или краном.

Для удобства ремонта тяжелые станки целесообразно располагать в зоне действия подъемно-транспортных средств.

После установки станки монтируют (если они транспортировались в частично разобранном состоянии), выполняют заземление, подводят электропитание, при необходимости соединяют коммуникации подачи смазочно-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

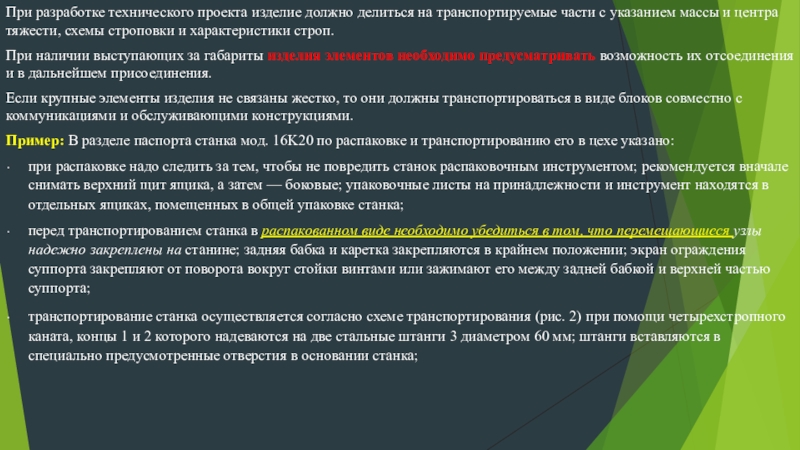

Слайд 6При разработке технического проекта изделие должно делиться на транспортируемые части с

При наличии выступающих за габариты изделия элементов необходимо предусматривать возможность их отсоединения и в дальнейшем присоединения.

Если крупные элементы изделия не связаны жестко, то они должны транспортироваться в виде блоков совместно с коммуникациями и обслуживающими конструкциями.

Пример: В разделе паспорта станка мод. 16K20 по распаковке и транспортированию его в цехе указано:

при распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом; рекомендуется вначале снимать верхний щит ящика, а затем — боковые; упаковочные листы на принадлежности и инструмент находятся в отдельных ящиках, помещенных в общей упаковке станка;

перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине; задняя бабка и каретка закрепляются в крайнем положении; экран ограждения суппорта закрепляют от поворота вокруг стойки винтами или зажимают его между задней бабкой и верхней частью суппорта;

транспортирование станка осуществляется согласно схеме транспортирования (рис. 2) при помощи четырехстропного каната, концы 1 и 2 которого надеваются на две стальные штанги 3 диаметром 60 мм; штанги вставляются в специально предусмотренные отверстия в основании станка;

Слайд 7Рис. 2. Схема транспортирования станка

размеры А, Б, В до центра тяжести

в местах прикасания каната к станку нужно установить деревянные прокладки 4;

при транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Естественно, что приведенные общие положения по транспортированию станков должны конкретизироваться применительно к особенностям конкретной модели станка и его размерам.

Слайд 8Установка станка:

Станок обычно устанавливают на фундамент. От правильной установки станка на

Станки высокой точности, а также станки, работающие с большими динамическими нагрузками, следует устанавливать на отдельных фундаментах. Размеры фундаментов указаны в паспорте станка или определяются расчетом. При установке станка на фундаменте с точностью, требуемой условиями эксплуатации, применяют регулирующие приспособления в виде клиньев, башмаков, металлических подкладок различной толщины или фундаментных, плит с регулирующими клиньями. Установку станка проверяют уровнем в двух взаимно перпендикулярных плоскостях, точность выверки в продольном направлении составляет 0,02— 0,004 мм на 1000 мм, а в поперечном 0,03—0,05 мм на 1000 мм. Затем станок закрепляют фундаментными болтами и цементным раствором, который подлипают в опалубку у основания.

Технические условия при испытаниях предусматривают проверку качества изготовления деталей станка и оборку системы приводов, смазки и охлаждения. Для проверки работы всех механизмов и паспортных данных станок испытывают сначала на холостом ходу, а затем и в работе под нагрузкой путем обработки образцов, при нагрузке станка до номинальной мощности и при кратковременной перегрузке на 25% и на производительность, которая определяется количеством обработанных в единицу времени деталей. После этого станок проверяют на геометрическую точность, а также на шероховатость поверхности и точность обработанной детали. В последнее время металлорежущие станки подвергают и ряду других испытаний, например проверяется жесткость и другие показатели, важные при эксплуатации. Станки перед испытаниями устанавливают на клинья, не подливая цемента.

Слайд 9Чтобы выявить, можно ли получить на станке заданную точность, шероховатость поверхности

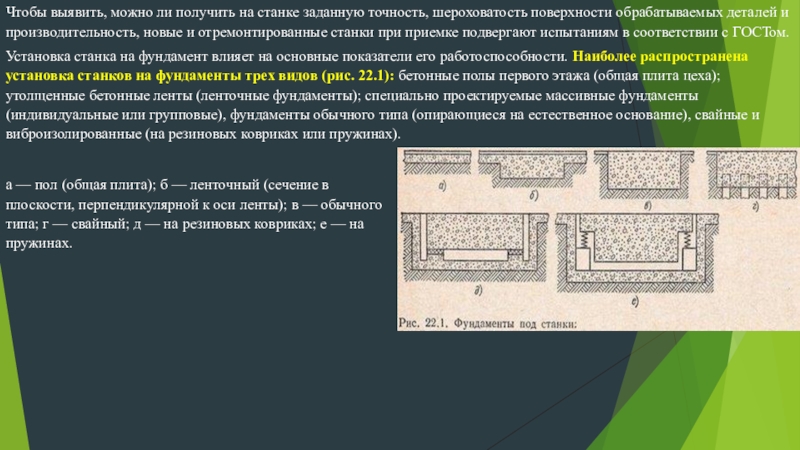

Установка станка на фундамент влияет на основные показатели его работоспособности. Наиболее распространена установка станков на фундаменты трех видов (рис. 22.1): бетонные полы первого этажа (общая плита цеха); утолщенные бетонные ленты (ленточные фундаменты); специально проектируемые массивные фундаменты (индивидуальные или групповые), фундаменты обычного типа (опирающиеся на естественное основание), свайные и виброизолированные (на резиновых ковриках или пружинах).

а — пол (общая плита); б — ленточный (сечение в плоскости, перпендикулярной к оси ленты); в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах.

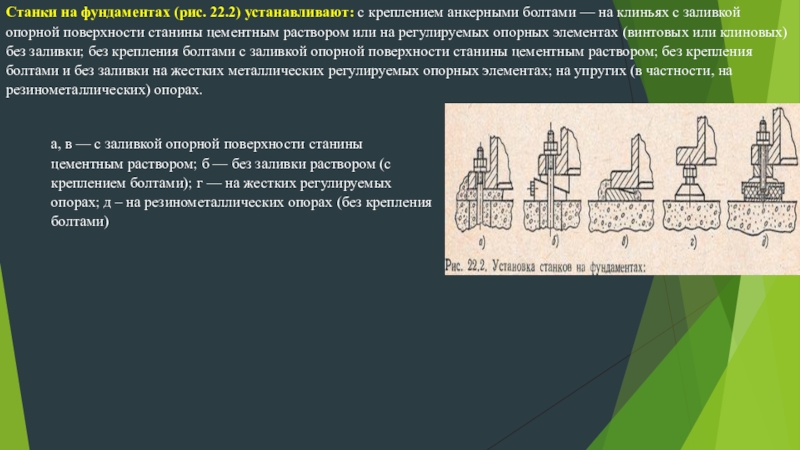

Слайд 10Станки на фундаментах (рис. 22.2) устанавливают: с креплением анкерными болтами — на

а, в — с заливкой опорной поверхности станины цементным раствором; б — без заливки раствором (с креплением болтами); г — на жестких регулируемых опорах; д – на резинометаллических опорах (без крепления болтами)