- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на урок Пайка и лужение

Содержание

- 1. Презентация на урок Пайка и лужение

- 2. Пайкой называется соединение деталей в нагретомсостоянии с помощью

- 3. Для очистки поверхностей применяют зачистку напильниками,металлическими щетками,

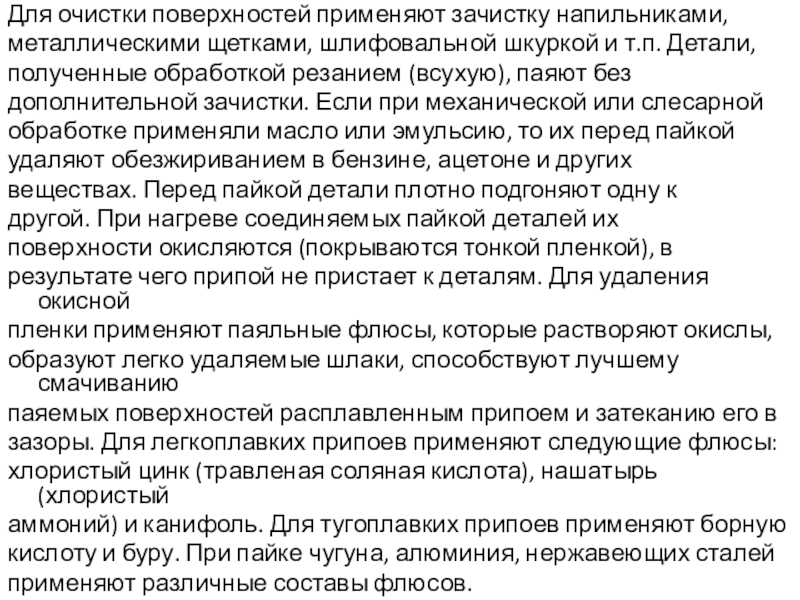

- 4. ВИДЫ ШВОВ ПРИ ПАЙКЕ

- 5. Наиболее распространенныеинструменты для выполнения пайки –паяльники периодического

- 6. Наиболее часто длянагрева используютпаяльные лампы. 1 -

- 7. К паяльникам непрерывного подогрева относятсяэлектрические паяльники, позволяющие

- 8. а - газовый; б -бензиновый;1 – рабочаячасть; 2 - стержень;

- 9. Лужением называется процесс покрытияповерхностей металлических деталей тонким слоемрасплавленного

- 10. ПРИЕМЫ ПАЙКИ ЛЕГКОПЛАВКИМИ ПРИПОЯМИПосле подготовки паяемых поверхностей

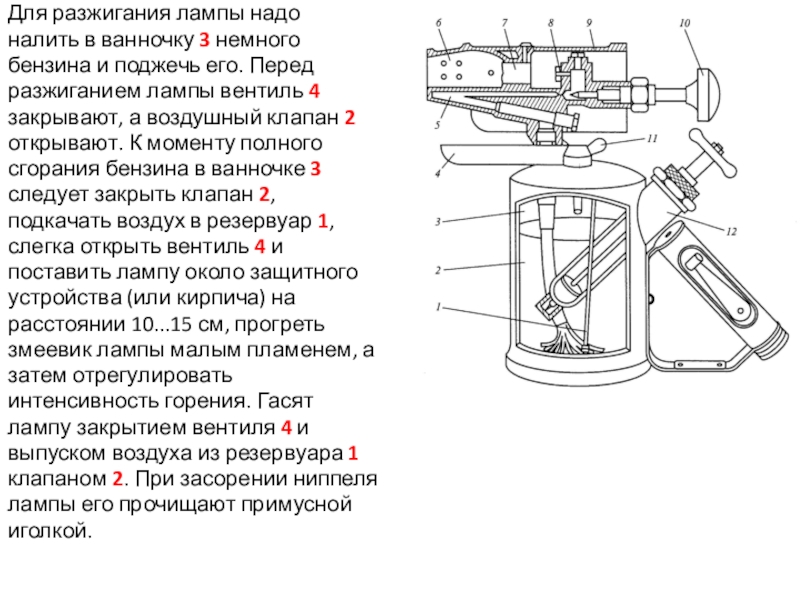

- 11. Для разжигания лампы надоналить в ванночку 3

- 12. Для нагрева паяльникпомещают в специальноеустройство (а), следя,чтобы

- 13. Приемы подготовки паяльника к работе легкоплавким припоем

- 14. ПРИЕМЫ ПАЙКИ ЛЕГКОПЛАВКИМ ПРИПОЕМа - протравливание местапайки с

- 15. Если припой не заполняет зазор шва, а

- 16. Приемы пайки среднеплавкими и тугоплавкими припоямиПодготовка деталей

- 17. Приемы работ заключаются вследующем: перед напайкойпластины место

- 18. ЛУЖЕНИЕ РАСТИРАНИЕМ И ПОГРУЖЕНИЕМПри лужении растиранием детальзачищают

- 19. Когда припой от соприкосновения снагретой поверхностью детали

- 20. ЛУЖЕНИЕ ПОГРУЖАНИЕМЗаключается в том, что очищенную ипротравленную

- 21. Припой нагревают в ванне до температуры 270...3000С,насыпая

- 22. ТЕХНИКА БЕЗОПАСНОСТИПри пайке и лужении необходимо обращать

- 23. СПАСИБО ЗА ВНИМАНИЕ!!!

Пайкой называется соединение деталей в нагретомсостоянии с помощью сравнительно легкоплавкогометалла, называемого припоем. Пайка широкораспространена в различных отрасляхпромышленности для создания неразъемныхсоединений различных заготовок и деталей из стали,цветных металлов и их сплавов, а также разнородныхметаллов. Пайку применяют при изготовлении

Слайд 2Пайкой называется соединение деталей в нагретом

состоянии с помощью сравнительно легкоплавкого

металла, называемого припоем.

Пайка широко

распространена в различных отраслях

промышленности для создания неразъемных

соединений различных заготовок и деталей из стали,

цветных металлов и их сплавов, а также разнородных

металлов. Пайку применяют при изготовлении радио-

и электроприборов, резервуаров, радиотоваров,

твердосплавного режущего инструмента и т.п.

Сущность пайки состоит в том, что расплавленный

припой под действием капиллярных сил заполняет

зазор между паяемыми поверхностями деталей,

смачивает их и диффундирует (проникает) в металл.

После остывания припоя в зоне соприкосновения деталей образуется

плотное и достаточно прочное соединение, называемое паяльным швом.

Качество, прочность и эксплуатационная надежность паяного соединения

зависит от правильного выбора припоя и тщательности подготовки

соединяемых поверхностей под пайку.

распространена в различных отраслях

промышленности для создания неразъемных

соединений различных заготовок и деталей из стали,

цветных металлов и их сплавов, а также разнородных

металлов. Пайку применяют при изготовлении радио-

и электроприборов, резервуаров, радиотоваров,

твердосплавного режущего инструмента и т.п.

Сущность пайки состоит в том, что расплавленный

припой под действием капиллярных сил заполняет

зазор между паяемыми поверхностями деталей,

смачивает их и диффундирует (проникает) в металл.

После остывания припоя в зоне соприкосновения деталей образуется

плотное и достаточно прочное соединение, называемое паяльным швом.

Качество, прочность и эксплуатационная надежность паяного соединения

зависит от правильного выбора припоя и тщательности подготовки

соединяемых поверхностей под пайку.

Слайд 3Для очистки поверхностей применяют зачистку напильниками,

металлическими щетками, шлифовальной шкуркой и т.п.

Детали,

полученные обработкой резанием (всухую), паяют без

дополнительной зачистки. Если при механической или слесарной

обработке применяли масло или эмульсию, то их перед пайкой

удаляют обезжириванием в бензине, ацетоне и других

веществах. Перед пайкой детали плотно подгоняют одну к

другой. При нагреве соединяемых пайкой деталей их

поверхности окисляются (покрываются тонкой пленкой), в

результате чего припой не пристает к деталям. Для удаления окисной

пленки применяют паяльные флюсы, которые растворяют окислы,

образуют легко удаляемые шлаки, способствуют лучшему смачиванию

паяемых поверхностей расплавленным припоем и затеканию его в

зазоры. Для легкоплавких припоев применяют следующие флюсы:

хлористый цинк (травленая соляная кислота), нашатырь (хлористый

аммоний) и канифоль. Для тугоплавких припоев применяют борную

кислоту и буру. При пайке чугуна, алюминия, нержавеющих сталей

применяют различные составы флюсов.

полученные обработкой резанием (всухую), паяют без

дополнительной зачистки. Если при механической или слесарной

обработке применяли масло или эмульсию, то их перед пайкой

удаляют обезжириванием в бензине, ацетоне и других

веществах. Перед пайкой детали плотно подгоняют одну к

другой. При нагреве соединяемых пайкой деталей их

поверхности окисляются (покрываются тонкой пленкой), в

результате чего припой не пристает к деталям. Для удаления окисной

пленки применяют паяльные флюсы, которые растворяют окислы,

образуют легко удаляемые шлаки, способствуют лучшему смачиванию

паяемых поверхностей расплавленным припоем и затеканию его в

зазоры. Для легкоплавких припоев применяют следующие флюсы:

хлористый цинк (травленая соляная кислота), нашатырь (хлористый

аммоний) и канифоль. Для тугоплавких припоев применяют борную

кислоту и буру. При пайке чугуна, алюминия, нержавеющих сталей

применяют различные составы флюсов.

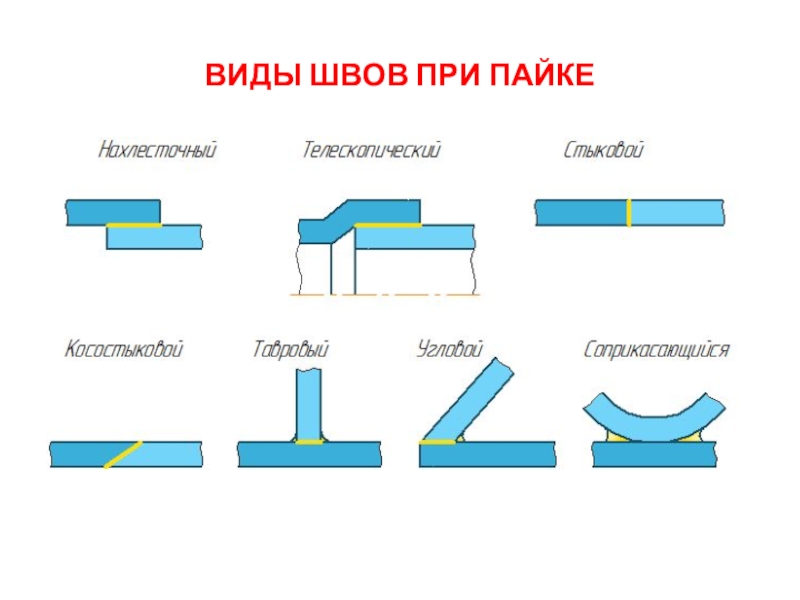

Слайд 5Наиболее распространенные

инструменты для выполнения пайки –

паяльники периодического и

непрерывного подогрева. Паяльники

периодического подогрева

молоткового

и торцового типов

изготовляют из куска

высококачественной красной

меди призматической клиновидной

формы, закрепленного на стальном

стержне с деревянной рукояткой на

конце. Такой паяльник периодически

подогревают от постороннего

источника теплоты – горн, паяльная

лампа, пламя газовой горелки и т.п.

изготовляют из куска

высококачественной красной

меди призматической клиновидной

формы, закрепленного на стальном

стержне с деревянной рукояткой на

конце. Такой паяльник периодически

подогревают от постороннего

источника теплоты – горн, паяльная

лампа, пламя газовой горелки и т.п.

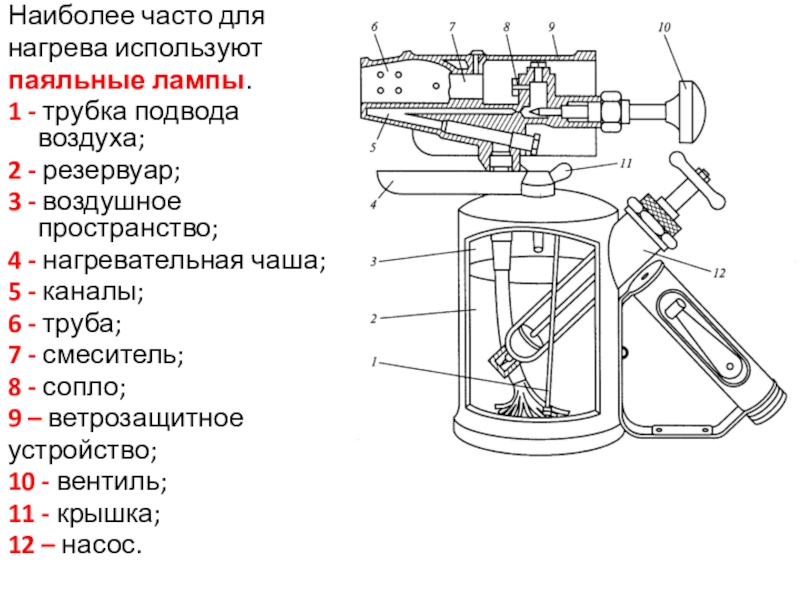

Слайд 6Наиболее часто для

нагрева используют

паяльные лампы.

1 - трубка подвода воздуха;

2 -

резервуар;

3 - воздушное пространство;

4 - нагревательная чаша;

5 - каналы;

6 - труба;

7 - смеситель;

8 - сопло;

9 – ветрозащитное

устройство;

10 - вентиль;

11 - крышка;

12 – насос.

3 - воздушное пространство;

4 - нагревательная чаша;

5 - каналы;

6 - труба;

7 - смеситель;

8 - сопло;

9 – ветрозащитное

устройство;

10 - вентиль;

11 - крышка;

12 – насос.

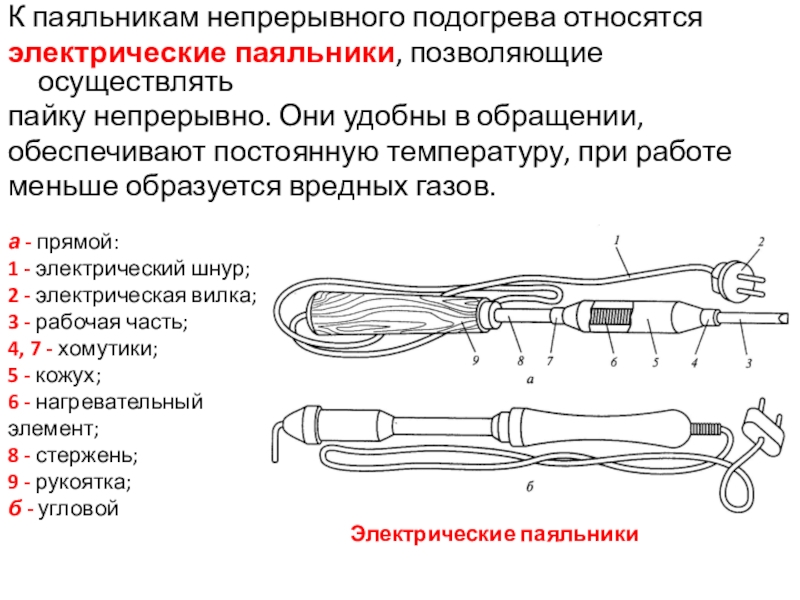

Слайд 7К паяльникам непрерывного подогрева относятся

электрические паяльники, позволяющие осуществлять

пайку непрерывно. Они удобны

в обращении,

обеспечивают постоянную температуру, при работе

меньше образуется вредных газов.

обеспечивают постоянную температуру, при работе

меньше образуется вредных газов.

а - прямой:

1 - электрический шнур;

2 - электрическая вилка;

3 - рабочая часть;

4, 7 - хомутики;

5 - кожух;

6 - нагревательный элемент;

8 - стержень;

9 - рукоятка;

б - угловой

Электрические паяльники

Слайд 8а - газовый;

б -бензиновый;

1 – рабочая

часть;

2 - стержень;

3 - хомутик;

4

- горелка;

5, 9 - краны;

6 - рукоятка;

7, 8 - штуцеры;

10 - сопло;

11 – бензиновая

горелка;

12 – рукоятка

резервуар

5, 9 - краны;

6 - рукоятка;

7, 8 - штуцеры;

10 - сопло;

11 – бензиновая

горелка;

12 – рукоятка

резервуар

Паяльники непрерывного действия

Слайд 9Лужением называется процесс покрытия

поверхностей металлических деталей тонким слоем

расплавленного олова или оловянно-свинцовыми

сплавами (припоями).

Лужение производят в целях

защиты деталей от коррозии и окисления, подготовки

поверхностей соединяемых деталей к пайке

легкоплавкими припоями, перед заливкой

подшипников баббитом и в тех случаях, когда от

изготовленного сосуда требуется герметичность.

Лужение поверхностей производят горячим и

электрическим способами. Лужение горячим

способом благодаря своей простоте, легкости

выполнения и несложному оборудованию находит

широкое применение при слесарной обработке.

защиты деталей от коррозии и окисления, подготовки

поверхностей соединяемых деталей к пайке

легкоплавкими припоями, перед заливкой

подшипников баббитом и в тех случаях, когда от

изготовленного сосуда требуется герметичность.

Лужение поверхностей производят горячим и

электрическим способами. Лужение горячим

способом благодаря своей простоте, легкости

выполнения и несложному оборудованию находит

широкое применение при слесарной обработке.

Слайд 10ПРИЕМЫ ПАЙКИ ЛЕГКОПЛАВКИМИ ПРИПОЯМИ

После подготовки паяемых поверхностей деталей, их

подгонки и скрепления

приступают к пайке. Зазоры

между деталями не должны превышать 0,05...0,15 мм

для стали и 0,1...0,3 мм для меди. При использовании

периодически подогреваемого паяльника его носок

очищают от следов окалины напильником, заправляют под

углом 30...400, снимают заусенцы, слегка закруглив ребро

носка. Защищенный паяльник нагревают паяльной лампой

или другим источником теплоты до 350...4000С для пайки

крупных деталей и до 250...3000С для пайки мелких деталей

и листового материала. Нагревают рабочую часть (обушок)

паяльника. Нагрев паяльника лучше всего выполнять

керосиновой паяльной лампой.

между деталями не должны превышать 0,05...0,15 мм

для стали и 0,1...0,3 мм для меди. При использовании

периодически подогреваемого паяльника его носок

очищают от следов окалины напильником, заправляют под

углом 30...400, снимают заусенцы, слегка закруглив ребро

носка. Защищенный паяльник нагревают паяльной лампой

или другим источником теплоты до 350...4000С для пайки

крупных деталей и до 250...3000С для пайки мелких деталей

и листового материала. Нагревают рабочую часть (обушок)

паяльника. Нагрев паяльника лучше всего выполнять

керосиновой паяльной лампой.

Слайд 11Для разжигания лампы надо

налить в ванночку 3 немного

бензина и поджечь его.

Перед

разжиганием лампы вентиль 4

закрывают, а воздушный клапан 2

открывают. К моменту полного

сгорания бензина в ванночке 3

следует закрыть клапан 2,

подкачать воздух в резервуар 1,

слегка открыть вентиль 4 и

поставить лампу около защитного

устройства (или кирпича) на

расстоянии 10...15 см, прогреть

змеевик лампы малым пламенем, а

затем отрегулировать

интенсивность горения. Гасят

лампу закрытием вентиля 4 и

выпуском воздуха из резервуара 1

клапаном 2. При засорении ниппеля

лампы его прочищают примусной

иголкой.

разжиганием лампы вентиль 4

закрывают, а воздушный клапан 2

открывают. К моменту полного

сгорания бензина в ванночке 3

следует закрыть клапан 2,

подкачать воздух в резервуар 1,

слегка открыть вентиль 4 и

поставить лампу около защитного

устройства (или кирпича) на

расстоянии 10...15 см, прогреть

змеевик лампы малым пламенем, а

затем отрегулировать

интенсивность горения. Гасят

лампу закрытием вентиля 4 и

выпуском воздуха из резервуара 1

клапаном 2. При засорении ниппеля

лампы его прочищают примусной

иголкой.

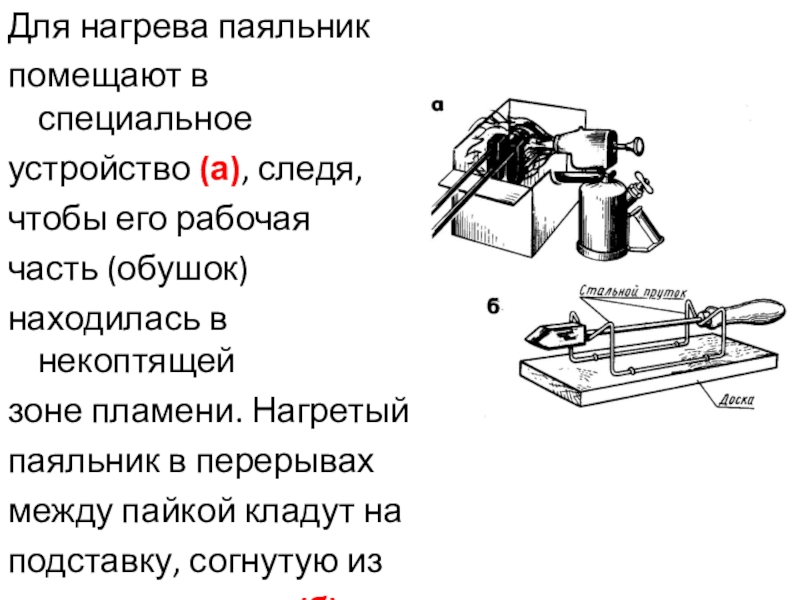

Слайд 12Для нагрева паяльник

помещают в специальное

устройство (а), следя,

чтобы его рабочая

часть (обушок)

находилась в

некоптящей

зоне пламени. Нагретый

паяльник в перерывах

между пайкой кладут на

подставку, согнутую из

стального прутка (б).

зоне пламени. Нагретый

паяльник в перерывах

между пайкой кладут на

подставку, согнутую из

стального прутка (б).

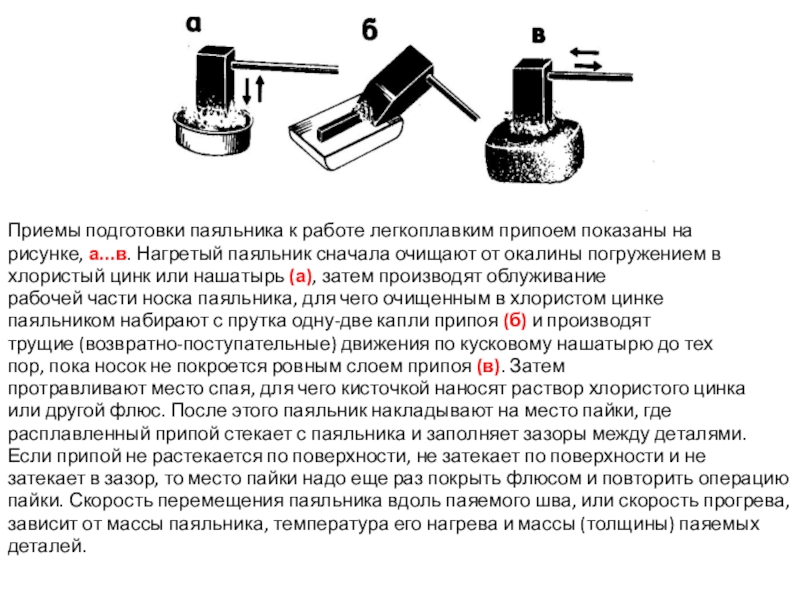

Слайд 13Приемы подготовки паяльника к работе легкоплавким припоем показаны на

рисунке, а...в. Нагретый

паяльник сначала очищают от окалины погружением в

хлористый цинк или нашатырь (а), затем производят облуживание

рабочей части носка паяльника, для чего очищенным в хлористом цинке

паяльником набирают с прутка одну-две капли припоя (б) и производят

трущие (возвратно-поступательные) движения по кусковому нашатырю до тех

пор, пока носок не покроется ровным слоем припоя (в). Затем

протравливают место спая, для чего кисточкой наносят раствор хлористого цинка

или другой флюс. После этого паяльник накладывают на место пайки, где

расплавленный припой стекает с паяльника и заполняет зазоры между деталями.

Если припой не растекается по поверхности, не затекает по поверхности и не

затекает в зазор, то место пайки надо еще раз покрыть флюсом и повторить операцию

пайки. Скорость перемещения паяльника вдоль паяемого шва, или скорость прогрева,

зависит от массы паяльника, температура его нагрева и массы (толщины) паяемых

деталей.

хлористый цинк или нашатырь (а), затем производят облуживание

рабочей части носка паяльника, для чего очищенным в хлористом цинке

паяльником набирают с прутка одну-две капли припоя (б) и производят

трущие (возвратно-поступательные) движения по кусковому нашатырю до тех

пор, пока носок не покроется ровным слоем припоя (в). Затем

протравливают место спая, для чего кисточкой наносят раствор хлористого цинка

или другой флюс. После этого паяльник накладывают на место пайки, где

расплавленный припой стекает с паяльника и заполняет зазоры между деталями.

Если припой не растекается по поверхности, не затекает по поверхности и не

затекает в зазор, то место пайки надо еще раз покрыть флюсом и повторить операцию

пайки. Скорость перемещения паяльника вдоль паяемого шва, или скорость прогрева,

зависит от массы паяльника, температура его нагрева и массы (толщины) паяемых

деталей.

Слайд 14ПРИЕМЫ ПАЙКИ ЛЕГКОПЛАВКИМ ПРИПОЕМ

а - протравливание места

пайки с флюсом

(хлористым цинком);

б - нанесение припоя

и

перемещение паяльника

по шву;

в - пайка в стык;

г - пайка в нахлестку;

д - пайка толстой

пластины к тонкой;

е - пайка трубы;

ж - пайка толстых

проводов и стержней

перемещение паяльника

по шву;

в - пайка в стык;

г - пайка в нахлестку;

д - пайка толстой

пластины к тонкой;

е - пайка трубы;

ж - пайка толстых

проводов и стержней

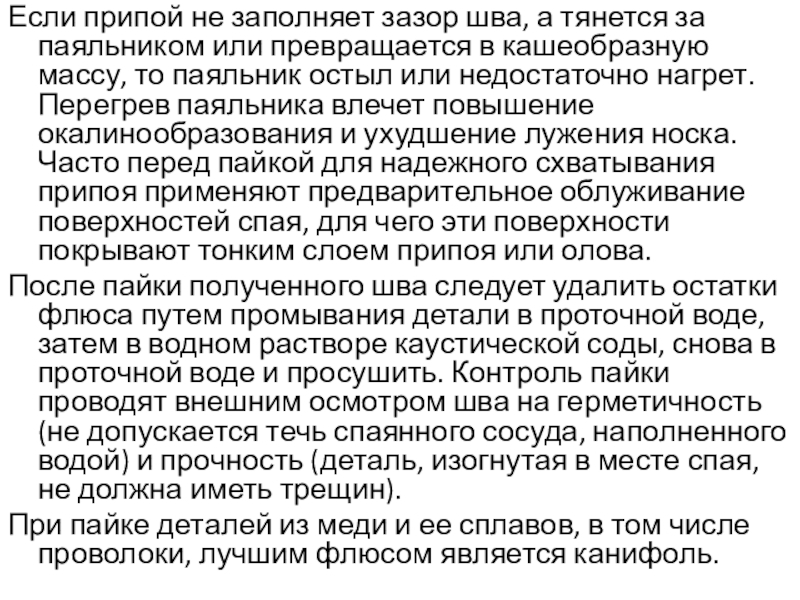

Слайд 15Если припой не заполняет зазор шва, а тянется за паяльником или

превращается в кашеобразную массу, то паяльник остыл или недостаточно нагрет. Перегрев паяльника влечет повышение окалинообразования и ухудшение лужения носка. Часто перед пайкой для надежного схватывания припоя применяют предварительное облуживание поверхностей спая, для чего эти поверхности покрывают тонким слоем припоя или олова.

После пайки полученного шва следует удалить остатки флюса путем промывания детали в проточной воде, затем в водном растворе каустической соды, снова в проточной воде и просушить. Контроль пайки проводят внешним осмотром шва на герметичность (не допускается течь спаянного сосуда, наполненного водой) и прочность (деталь, изогнутая в месте спая, не должна иметь трещин).

При пайке деталей из меди и ее сплавов, в том числе проволоки, лучшим флюсом является канифоль.

После пайки полученного шва следует удалить остатки флюса путем промывания детали в проточной воде, затем в водном растворе каустической соды, снова в проточной воде и просушить. Контроль пайки проводят внешним осмотром шва на герметичность (не допускается течь спаянного сосуда, наполненного водой) и прочность (деталь, изогнутая в месте спая, не должна иметь трещин).

При пайке деталей из меди и ее сплавов, в том числе проволоки, лучшим флюсом является канифоль.

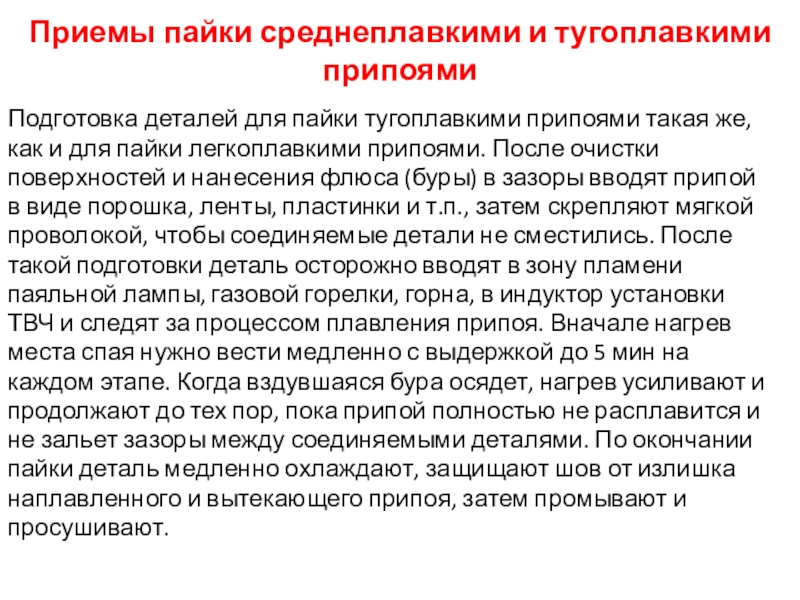

Слайд 16Приемы пайки среднеплавкими и тугоплавкими припоями

Подготовка деталей для пайки тугоплавкими припоями

такая же,

как и для пайки легкоплавкими припоями. После очистки

поверхностей и нанесения флюса (буры) в зазоры вводят припой

в виде порошка, ленты, пластинки и т.п., затем скрепляют мягкой

проволокой, чтобы соединяемые детали не сместились. После

такой подготовки деталь осторожно вводят в зону пламени

паяльной лампы, газовой горелки, горна, в индуктор установки

ТВЧ и следят за процессом плавления припоя. Вначале нагрев

места спая нужно вести медленно с выдержкой до 5 мин на

каждом этапе. Когда вздувшаяся бура осядет, нагрев усиливают и

продолжают до тех пор, пока припой полностью не расплавится и

не зальет зазоры между соединяемыми деталями. По окончании

пайки деталь медленно охлаждают, защищают шов от излишка

наплавленного и вытекающего припоя, затем промывают и

просушивают.

как и для пайки легкоплавкими припоями. После очистки

поверхностей и нанесения флюса (буры) в зазоры вводят припой

в виде порошка, ленты, пластинки и т.п., затем скрепляют мягкой

проволокой, чтобы соединяемые детали не сместились. После

такой подготовки деталь осторожно вводят в зону пламени

паяльной лампы, газовой горелки, горна, в индуктор установки

ТВЧ и следят за процессом плавления припоя. Вначале нагрев

места спая нужно вести медленно с выдержкой до 5 мин на

каждом этапе. Когда вздувшаяся бура осядет, нагрев усиливают и

продолжают до тех пор, пока припой полностью не расплавится и

не зальет зазоры между соединяемыми деталями. По окончании

пайки деталь медленно охлаждают, защищают шов от излишка

наплавленного и вытекающего припоя, затем промывают и

просушивают.

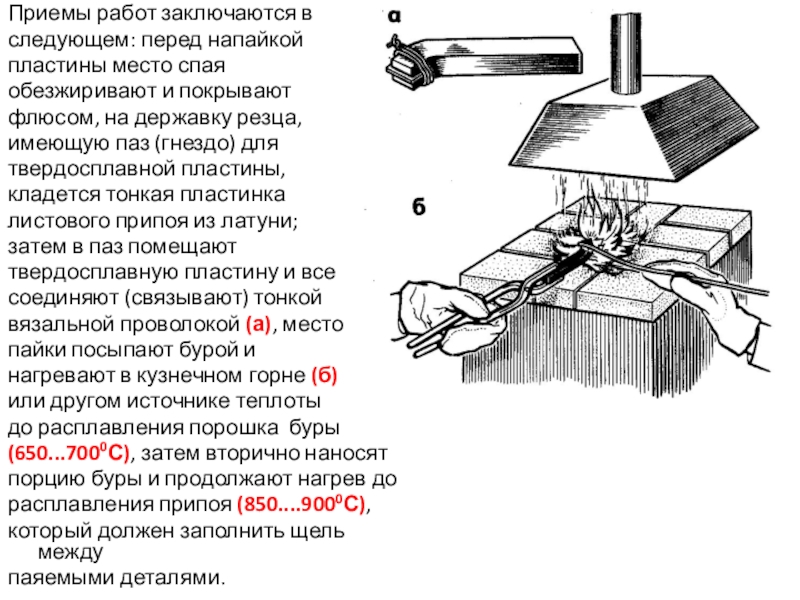

Слайд 17Приемы работ заключаются в

следующем: перед напайкой

пластины место спая

обезжиривают и покрывают

флюсом, на

державку резца,

имеющую паз (гнездо) для

твердосплавной пластины,

кладется тонкая пластинка

листового припоя из латуни;

затем в паз помещают

твердосплавную пластину и все

соединяют (связывают) тонкой

вязальной проволокой (а), место

пайки посыпают бурой и

нагревают в кузнечном горне (б)

или другом источнике теплоты

до расплавления порошка буры

(650...7000С), затем вторично наносят

порцию буры и продолжают нагрев до

расплавления припоя (850....9000С),

который должен заполнить щель между

паяемыми деталями.

имеющую паз (гнездо) для

твердосплавной пластины,

кладется тонкая пластинка

листового припоя из латуни;

затем в паз помещают

твердосплавную пластину и все

соединяют (связывают) тонкой

вязальной проволокой (а), место

пайки посыпают бурой и

нагревают в кузнечном горне (б)

или другом источнике теплоты

до расплавления порошка буры

(650...7000С), затем вторично наносят

порцию буры и продолжают нагрев до

расплавления припоя (850....9000С),

который должен заполнить щель между

паяемыми деталями.

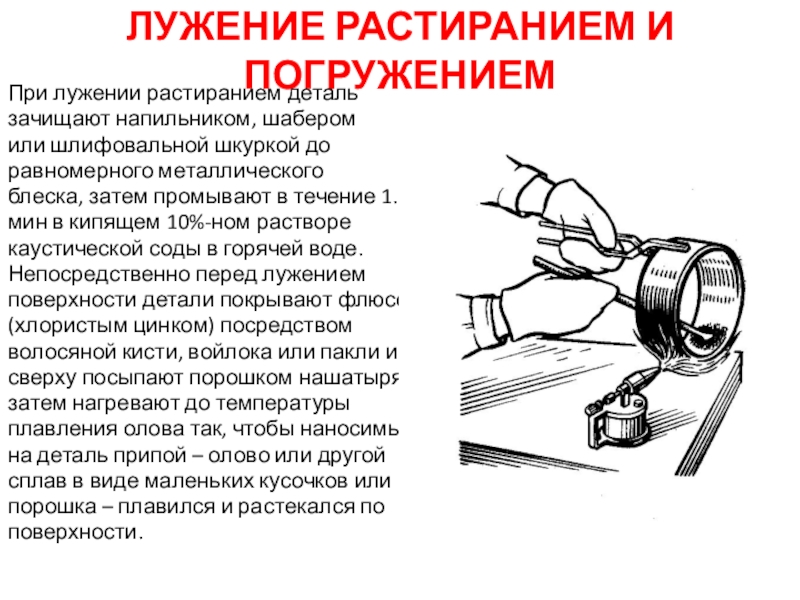

Слайд 18ЛУЖЕНИЕ РАСТИРАНИЕМ И ПОГРУЖЕНИЕМ

При лужении растиранием деталь

зачищают напильником, шабером

или шлифовальной шкуркой

до

равномерного металлического

блеска, затем промывают в течение 1...2

мин в кипящем 10%-ном растворе

каустической соды в горячей воде.

Непосредственно перед лужением

поверхности детали покрывают флюсом

(хлористым цинком) посредством

волосяной кисти, войлока или пакли и

сверху посыпают порошком нашатыря,

затем нагревают до температуры

плавления олова так, чтобы наносимый

на деталь припой – олово или другой

сплав в виде маленьких кусочков или

порошка – плавился и растекался по

поверхности.

равномерного металлического

блеска, затем промывают в течение 1...2

мин в кипящем 10%-ном растворе

каустической соды в горячей воде.

Непосредственно перед лужением

поверхности детали покрывают флюсом

(хлористым цинком) посредством

волосяной кисти, войлока или пакли и

сверху посыпают порошком нашатыря,

затем нагревают до температуры

плавления олова так, чтобы наносимый

на деталь припой – олово или другой

сплав в виде маленьких кусочков или

порошка – плавился и растекался по

поверхности.

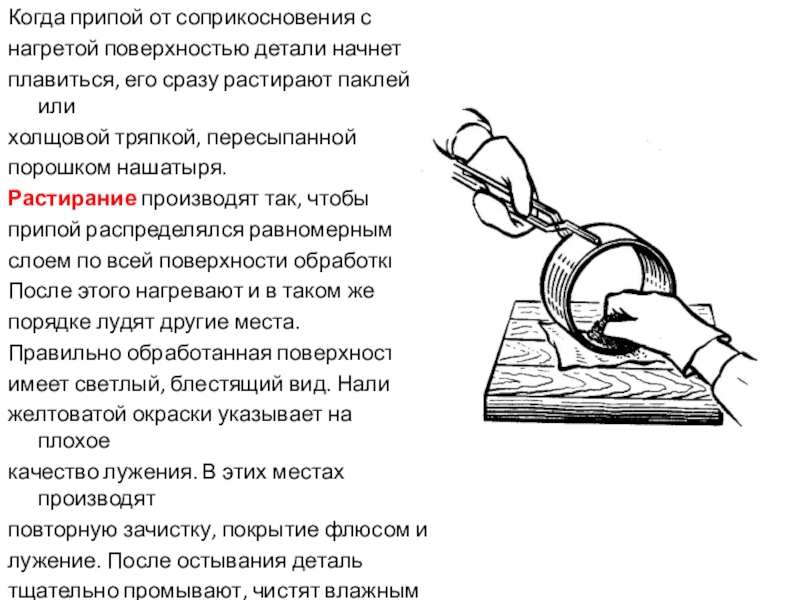

Слайд 19Когда припой от соприкосновения с

нагретой поверхностью детали начнет

плавиться, его сразу растирают

паклей или

холщовой тряпкой, пересыпанной

порошком нашатыря.

Растирание производят так, чтобы

припой распределялся равномерным

слоем по всей поверхности обработки.

После этого нагревают и в таком же

порядке лудят другие места.

Правильно обработанная поверхность

имеет светлый, блестящий вид. Наличие

желтоватой окраски указывает на плохое

качество лужения. В этих местах производят

повторную зачистку, покрытие флюсом и

лужение. После остывания деталь

тщательно промывают, чистят влажным

песком, еще промывают и сушат.

холщовой тряпкой, пересыпанной

порошком нашатыря.

Растирание производят так, чтобы

припой распределялся равномерным

слоем по всей поверхности обработки.

После этого нагревают и в таком же

порядке лудят другие места.

Правильно обработанная поверхность

имеет светлый, блестящий вид. Наличие

желтоватой окраски указывает на плохое

качество лужения. В этих местах производят

повторную зачистку, покрытие флюсом и

лужение. После остывания деталь

тщательно промывают, чистят влажным

песком, еще промывают и сушат.

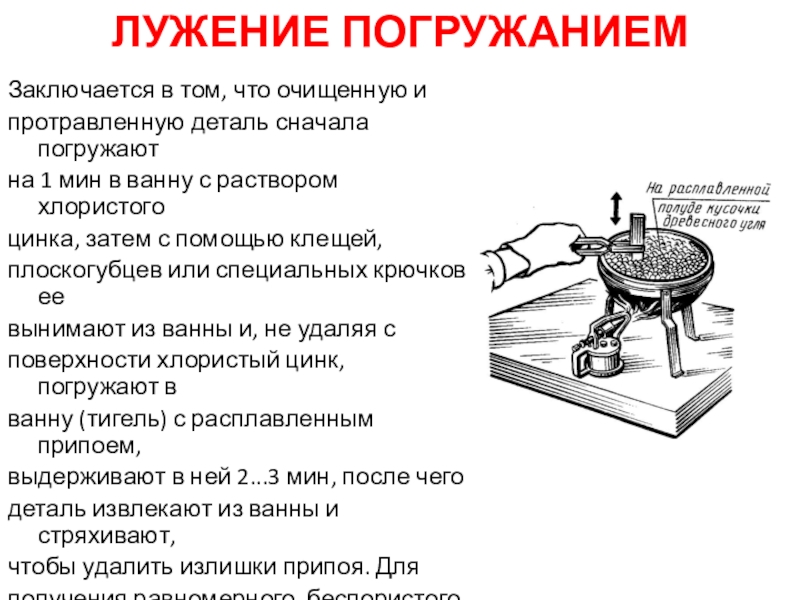

Слайд 20ЛУЖЕНИЕ ПОГРУЖАНИЕМ

Заключается в том, что очищенную и

протравленную деталь сначала погружают

на 1

мин в ванну с раствором хлористого

цинка, затем с помощью клещей,

плоскогубцев или специальных крючков ее

вынимают из ванны и, не удаляя с

поверхности хлористый цинк, погружают в

ванну (тигель) с расплавленным припоем,

выдерживают в ней 2...3 мин, после чего

деталь извлекают из ванны и стряхивают,

чтобы удалить излишки припоя. Для

получения равномерного, беспористого и

гладкого слоя покрытия деталь протирают

паклей, пересыпанной порошком

нашатыря, затем промывают в воде и

сушат.

цинка, затем с помощью клещей,

плоскогубцев или специальных крючков ее

вынимают из ванны и, не удаляя с

поверхности хлористый цинк, погружают в

ванну (тигель) с расплавленным припоем,

выдерживают в ней 2...3 мин, после чего

деталь извлекают из ванны и стряхивают,

чтобы удалить излишки припоя. Для

получения равномерного, беспористого и

гладкого слоя покрытия деталь протирают

паклей, пересыпанной порошком

нашатыря, затем промывают в воде и

сушат.

Слайд 21Припой нагревают в ванне до температуры 270...3000С,

насыпая на его поверхность мелкие

кусочки древесного

угля, что предохраняет от окисления. Качество лужения

проверяют внешним осмотром поверхности. Отсутствие

мест, не покрытых припоем, вздутий или мелких пузырьков,

отслаивания, темных или желтых пятен говорит о хорошем

качестве лужения.

угля, что предохраняет от окисления. Качество лужения

проверяют внешним осмотром поверхности. Отсутствие

мест, не покрытых припоем, вздутий или мелких пузырьков,

отслаивания, темных или желтых пятен говорит о хорошем

качестве лужения.

Слайд 22ТЕХНИКА БЕЗОПАСНОСТИ

При пайке и лужении необходимо обращать внимание на

соблюдение правил техники

безопасности. Все работы,

связанные с выделением газа, дыма, копоти, производить

под вытяжным зонтом или включенной вытяжкой

вентиляции. При использовании химических веществ и

кислот работать в резиновых перчатках, нарукавниках,

прорезиненных фартуках и защитных очках. Соблюдать

правила разведения кислот и составления различных химических

препаратов. Знать приемы заливки, разжигания, ухода и

использования паяльных ламп. Нагретые паяльники класть на

специальные металлические подставки. При использовании

электропаяльников особенно необходимо следить за состоянием

электропроводки. Тщательно мыть руки с мылом после

окончания работы и перед приемом пищи.

связанные с выделением газа, дыма, копоти, производить

под вытяжным зонтом или включенной вытяжкой

вентиляции. При использовании химических веществ и

кислот работать в резиновых перчатках, нарукавниках,

прорезиненных фартуках и защитных очках. Соблюдать

правила разведения кислот и составления различных химических

препаратов. Знать приемы заливки, разжигания, ухода и

использования паяльных ламп. Нагретые паяльники класть на

специальные металлические подставки. При использовании

электропаяльников особенно необходимо следить за состоянием

электропроводки. Тщательно мыть руки с мылом после

окончания работы и перед приемом пищи.