- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему ПОДГОТОВКА ЦЕНТРОБЕЖНЫХ НАСОСОВ К РЕМОНТУ

Содержание

- 1. ПОДГОТОВКА ЦЕНТРОБЕЖНЫХ НАСОСОВ К РЕМОНТУ

- 2. Насос должен быть отглушен от трубопроводов, освобожден

- 3. Предупредительная табличка на пускателе насоса

- 4. Сдача в ремонт насоса организацией, эксплуатирующей агрегат,

- 5. Слайд 5

- 6. - Отсоединить вспомогательные трубопроводы;- Снять

- 7. Защитное ограждение насоса

- 8. Снятие соединительной муфты

- 9. Рабочее колесо насоса

- 10. При дефектации корпуса насоса и корпусных деталей

- 11. Корпус подшипника качения: А,В- опорные поверхности

- 12. Уровень устанавливается:у горячих насосов - на привалочную

- 13. Максимально допустимая величина зазора не должна превышать

- 14. Дефектацию валов проводят при среднем и капитальном

- 15. Величины допустимых биений валов центробежных насосов

- 16. Биение, превышающее допустимые величины, устраняют одним из

- 17. Приспособление для механической правки валов с местным

- 18. Вал нагревают горелками до температуры 550 С

- 19. Дефектный участок валаШпоночный паз валаДопускается уменьшение

- 20. При невозможности восстановить шпоночный паз на старом

- 21. Размеры радиусов галтелей в зависимости от диаметра вала

- 22. Резьбу на валу в случае забоин восстанавливают

- 23. Посадочные места вала под рабочие колеса должны

- 24. Рабочие колеса не должны иметь трещин любого

- 25. Балансировка вращающихся масс является одним из основных

- 26. Балансирование рабочего колесаПараллельный балансировочный стенд1-плита;2-стойка;3-направляющая (нож);4-ротор.

- 27. При L/Д0,5 колесо или ротор необходимо балансировать

- 28. Балансировка рабочих колес может производиться как отдельно,

Слайд 2Насос должен быть отглушен от трубопроводов, освобожден от перекачиваемого продукта, промыт,

Электродвигатель должен быть обесточен и вывешена предупредительная табличка

- Детали и узлы насосов перед дефектацией должны быть тщательно очищены от грязи, остатков продукта и промыты.

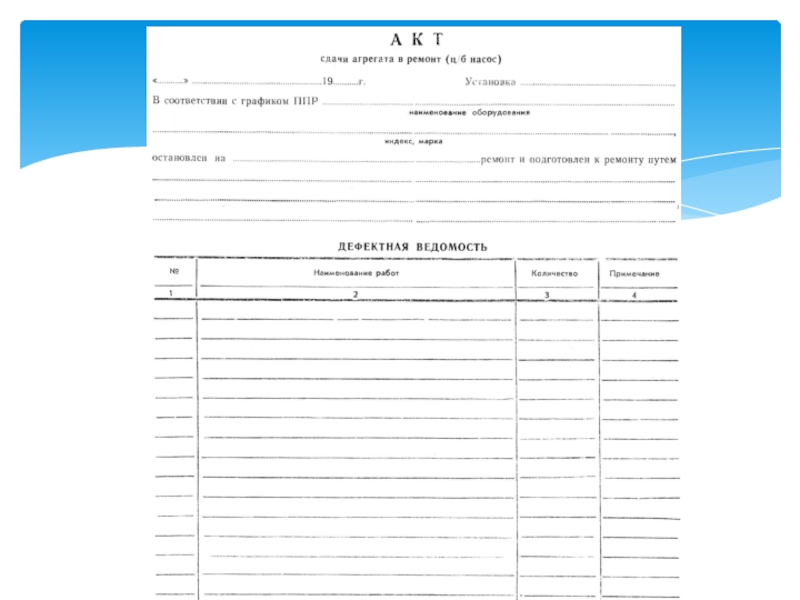

Слайд 4Сдача в ремонт насоса организацией, эксплуатирующей агрегат, и приемка в ремонт

Сдача в ремонт насоса

Слайд 6- Отсоединить вспомогательные трубопроводы;

- Снять защитное ограждение

Отсоединить и

Демонтировать сальниковое или торцовое уплотнение ;

Отвернуть гайки крепления крышки насоса к корпусу насоса, извлечь крышку насоса в сборе с корпусом подшипников и ротором;

Отвернуть гайку и снять рабочее колесо(рис.5). Отсоединить корпус подшипника от крышки насоса ;

Снять с вала защитную гильзу и крышки подшипников;

Снять подшипники c вала съемником .

При разборке и сборке насоса категорически запрещается наносить удары молотком и другими металлическими предметами по деталям насоса.

Разборка центробежного насоса типа НК

Слайд 10При дефектации корпуса насоса и корпусных деталей выполняются следующие работы:

Проверка на

Восстановление посадочных мест и устранение дефектов опорных поверхностей А и В корпусов подшипников;

при капитальном ремонте – проверка горизонтальности корпуса уровнем.

Дефектация деталей центробежного насоса

Слайд 12Уровень устанавливается:

у горячих насосов - на привалочную поверхность фланца одного из

у холодных насосов - на плоскость горизонтального разъема корпуса.

Отклонения от горизонтальности не должен превышать 0,1 мм на 1000 мм длины.Отклонение от горизонтальности устраняют прокладками под опорные поверхности рамы с последующей подливкой бетоном.

Дефектацию внутренних резьбовых соединений корпусных деталей производят калибрами, а восстановление геометрии резьбы- метчиками. Допускается нарезать новую резьбу ближайшего размера взамен поврежденной.

При разборке корпуса насоса проверяют зазоры между уплотняющими кольцами рабочих колец и корпусов. Радиальный зазор между уплотнительными кольцами рабочих колей и корпуса при перекачке холодных продуктов должен быть равен:

Для Д 100 мм=0,25 мм;

Для Д> 100 мм =0,25+(Д-100)*0,001 мм;

При перекачке горячих продуктов (t>2000С)

Для Д 100 мм =0,3 мм;

Для Д 100 мм =0,3+(Д-100)*0,001 мм, где Д – диаметр уплотнительного кольца.

Дефектация деталей центробежного насоса

Слайд 13Максимально допустимая величина зазора не должна превышать удвоенной величины номинального зазора.

Уплотнительные

При дефектации уплотняющие детали корпусов с трещинами, сколами и размерами не обеспечивающими заданных посадок выбраковываются.

Гидравлические испытания корпусов насосов производят водой в следующих случаях:

при толщине стенки близкой к предельно-допустимой;

при ремонте с применением сварки.

Давление гидравлического испытания на прочность и плотность принимают равным: Ри=1,5Ру, где Ру- условное давление в корпусе насоса.

Время испытания должно быть не менее 30 минут.

Полости охлаждения испытывают на прочность и плотность давлением Ри=5 кгс/см2.

Испытания на герметичность уплотнительных соединений производят под давлением не более:

1,0 МПа (10 кгс/см2 )– для насосов с сальниковыми уплотнениями;

2,5 МПа (25 кгс/см2 )– для насосов с торцовыми уплотнениями.

Дефектация деталей центробежного насоса

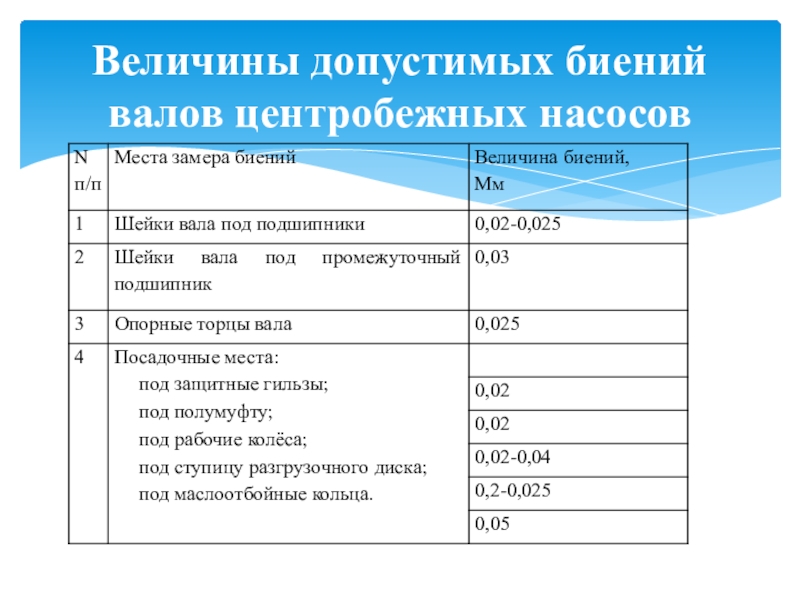

Слайд 14Дефектацию валов проводят при среднем и капитальном ремонтах. Наиболее характерными дефектами

Валы, имеющие трещины к эксплуатации не допускаются и ремонту не подлежат.

Биение валов допускается не выше предусмотренных чертежами, а при отсутствии этих данных – не выше величин, приведенных в таблице

Вал и защитная гильза

Слайд 16Биение, превышающее допустимые величины, устраняют одним из способов: механической правкой без

Правку валов диаметром до 50 мм производят механическим способом без нагрева под прессом на призмах или в центрах токарного станка с применением силовых приспособлений или на специальных стендах.

Правку валов диаметром более 50 мм производят механическим способом с местным нагревом в приспособлении

Вал и защитная гильза

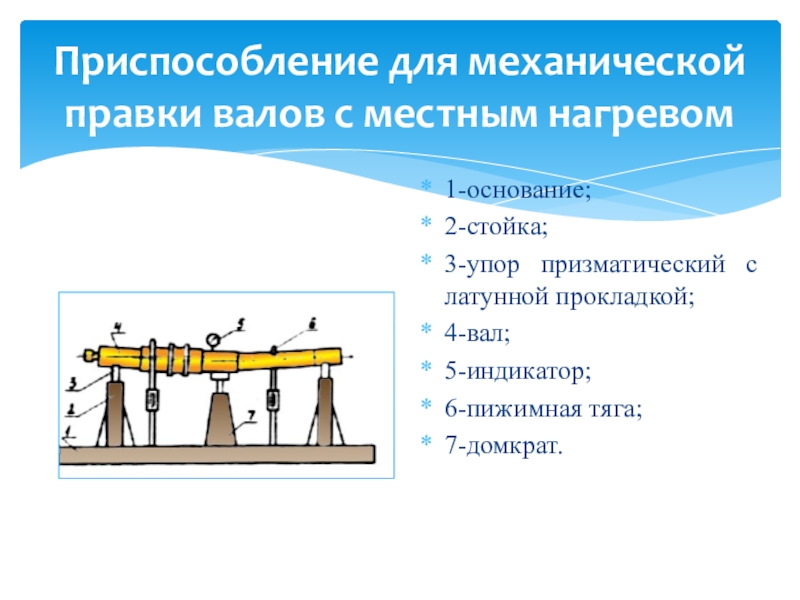

Слайд 17Приспособление для механической правки валов с местным нагревом

1-основание;

2-стойка;

3-упор призматический с латунной

4-вал;

5-индикатор;

6-пижимная тяга;

7-домкрат.

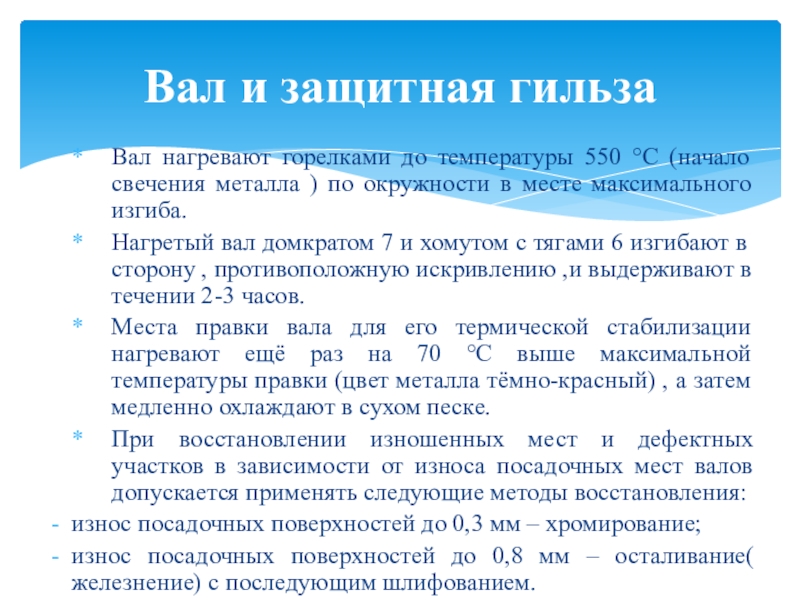

Слайд 18Вал нагревают горелками до температуры 550 С (начало свечения металла )

Нагретый вал домкратом 7 и хомутом с тягами 6 изгибают в сторону , противоположную искривлению ,и выдерживают в течении 2-3 часов.

Места правки вала для его термической стабилизации нагревают ещё раз на 70 С выше максимальной температуры правки (цвет металла тёмно-красный) , а затем медленно охлаждают в сухом песке.

При восстановлении изношенных мест и дефектных участков в зависимости от износа посадочных мест валов допускается применять следующие методы восстановления:

износ посадочных поверхностей до 0,3 мм – хромирование;

износ посадочных поверхностей до 0,8 мм – осталивание( железнение) с последующим шлифованием.

Вал и защитная гильза

Слайд 19

Дефектный участок вала

Шпоночный паз вала

Допускается уменьшение диаметров шеек валов на 2%

При износе шпоночного паза допускается увеличение ширины не более чем на 10% с изготовлением нестандартной шпонки.

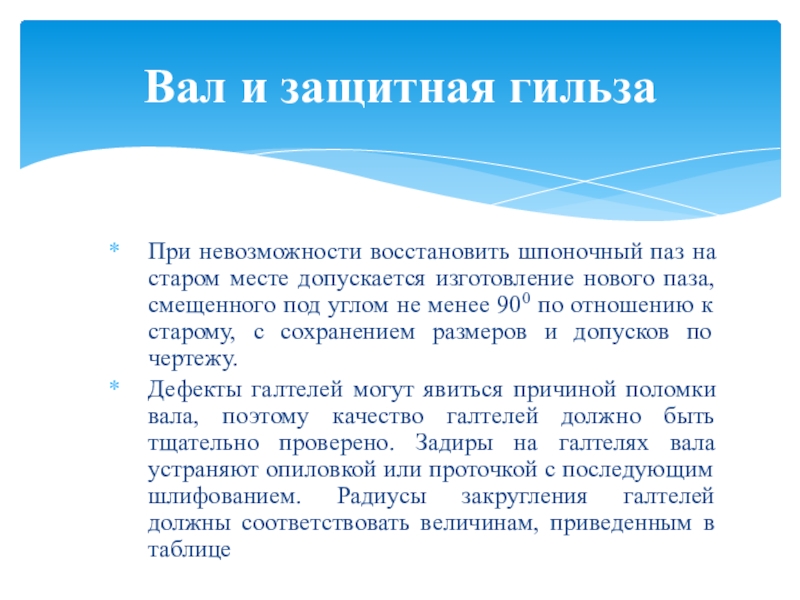

Слайд 20При невозможности восстановить шпоночный паз на старом месте допускается изготовление нового

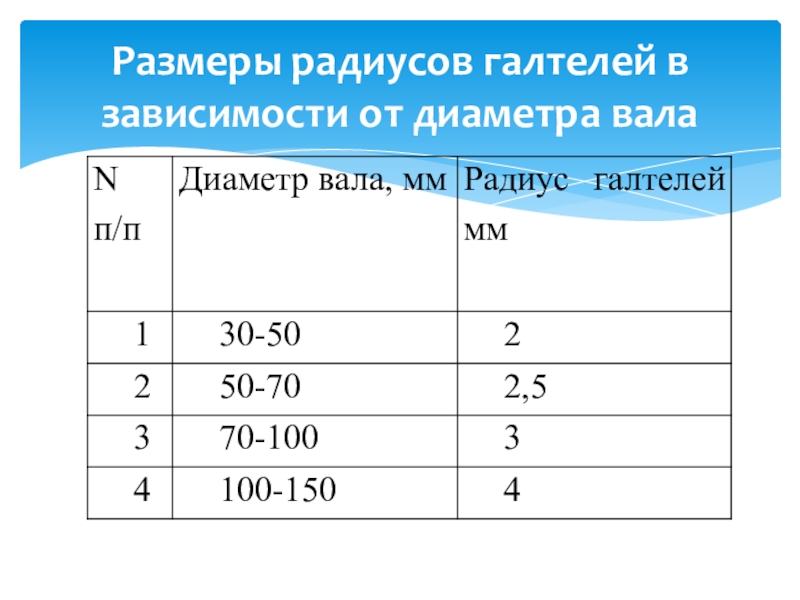

Дефекты галтелей могут явиться причиной поломки вала, поэтому качество галтелей должно быть тщательно проверено. Задиры на галтелях вала устраняют опиловкой или проточкой с последующим шлифованием. Радиусы закругления галтелей должны соответствовать величинам, приведенным в таблице

Вал и защитная гильза

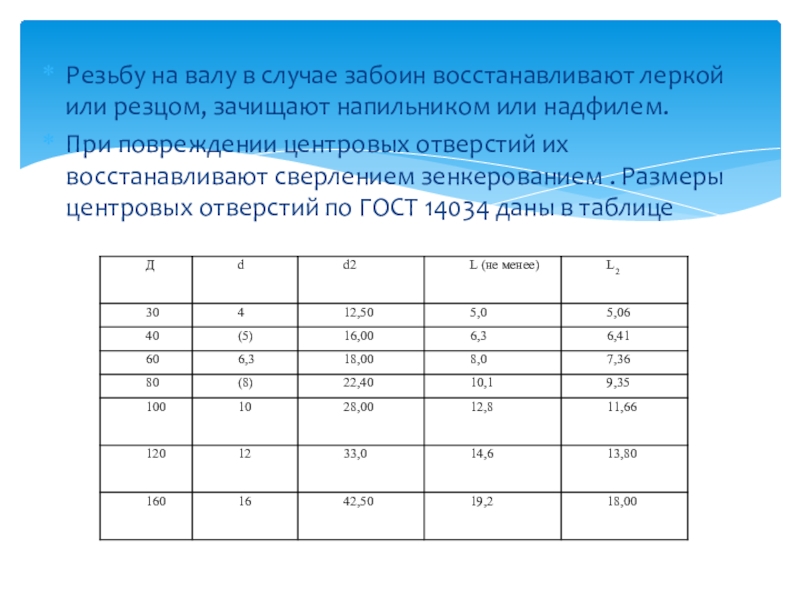

Слайд 22Резьбу на валу в случае забоин восстанавливают леркой или резцом, зачищают

При повреждении центровых отверстий их восстанавливают сверлением зенкерованием . Размеры центровых отверстий по ГОСТ 14034 даны в таблице

Слайд 23Посадочные места вала под рабочие колеса должны быть не ниже 2-го

Защитная гильза служит для защиты вала от износа в местах работы сальниковых уплотнений.

Не допускается конусность гильз более 0,1 мм, волнистость и овальность более 0,04 мм.

Биение торцов гильз относительно внутреннего и наружного диаметров и биение рабочих поверхностей относительно посадочных мест внутреннего диаметра гильзы не должны быть более 0,03 мм.

Максимальная разность между диаметром шейки вала и внутренним диаметром защитной гильзы не должно быть более 0,04мм.

Шероховатость поверхностей гильзы должна соответствовать рабочим чертежам и быть не ниже Rа=1,25 мкм для посадочного места под вал и торцовых поверхностей.

При незначительном износе гильзу шлифуют до выведения рисок. Твердость поверхности после шлифовки должна соответствовать указаниям чертежа. Уменьшение наружного диаметра не должно превышать 2 мм.

Вал и защитная гильза

Слайд 24Рабочие колеса не должны иметь трещин любого размера и расположения.

Посадочные места

Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается.

При местной коррозии стальных рабочих колец дефектные места зачищают до полного вывода раковин и наплавляют с последующей обработкой и балансировкой.

Трещины стальных рабочих колес устраняют заваркой.

Перед заваркой определяют границы трещины и на концах ее просверливают отверстия диаметром 3-4 мм. Дефектное место вырубают или зачищают до появления неповрежденного металла и заваривают с последующей обработкой.

При износе шпоночного паза на ступице рабочего колеса допускают его ремонт.

Посадочные места рабочих колец под уплотнительные кольца должны соответствовать 2-3-ему классам точности и иметь плотную или легкопрессовую посадку, в зависимости от конструктивных особенностей насоса.

Шероховатость поверхностей посадочных мест должна соответствовать рабочим чертежам и быть не ниже Rа=2,5мкм.(6).

Рабочее колесо и уплотняющее кольцо

Слайд 25Балансировка вращающихся масс является одним из основных средств уменьшения вибраций и

Основными причинами вызывающими вибрацию насосов, являются неуравновешенность ротора и гидравлическая неуравновешенность рабочего колеса.

Неуравновешенность ротора может быть вызвана:

1) неточностью обработки отдельных деталей роторов;

2) неточностью сборки ротора;

3)неоднородностью металла (наличием раковин и других дефектов);

4) неравномерным коррозионным и эрозионным износом различных деталей ротора в процессе эксплуатации

5) загрязнением деталей ротора продуктами перекачиваемой среды.

Балансировка является обязательной операцией, завершающей ремонт ротора.

Если на выходе жидкости из лопаток площадь окон межу лопатками и дисками различны, возникает гидравлическая неуравновешенность рабочего колеса, приводящая к вибрации.

При неуравновешенности ротора и гидравлической неуравновешенности рабочего колеса, наружная обойма (подшипника качения) изнашивается равномерно, а внутренняя только в одном месте, при неуравновешенности ротора - со стороны неуравновешенной массы, а при гидравлической неуравновешенности рабочего колеса - со стороны, противоположной окну в рабочем колесе, имеющем наибольшую площадь сечения.

При отношении осевого размера L колеса \или расстояния между подшипниками ротора к диаметру колеса

L/Д= 0,5 допускается статическая балансировка ротора в одной плоскости коррекции

Балансировка рабочих колес

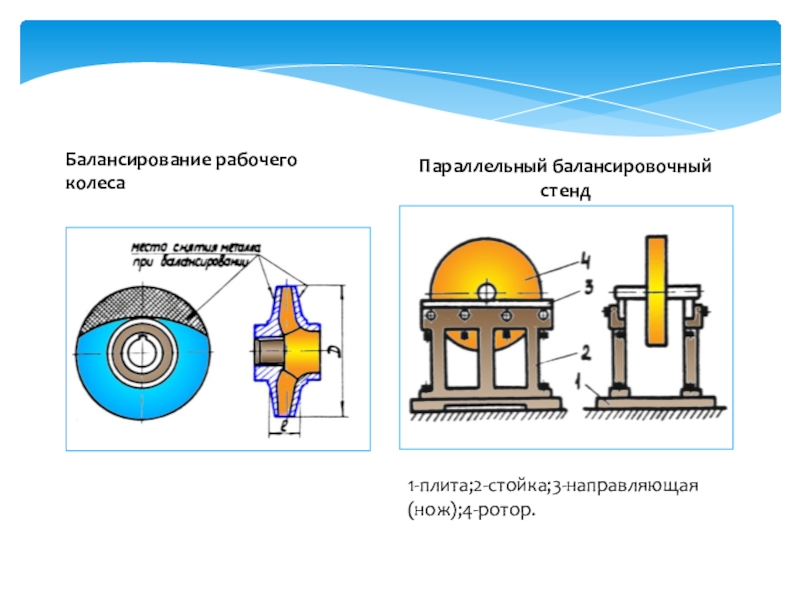

Слайд 26Балансирование рабочего колеса

Параллельный балансировочный стенд

1-плита;2-стойка;3-направляющая (нож);4-ротор.

Слайд 27При L/Д0,5 колесо или ротор необходимо балансировать динамически. Схема балансировки станка

Схема балансировочного станка с горизонтальной осью качения

1-станина;

2-рама;

3-датчик;

4-пружина;

5-ротор;

6-индикатор;

7-шарнир;

8-электродвигатель.

Слайд 28Балансировка рабочих колес может производиться как отдельно, так и в сборке

При балансировке роторов динамическая неуравновешенность ротора в пересчете на 1 кг веса ротора не должна превышать:

а) при весе ротора до 100 кг - 4 г.мм.;

б) при весе ротора болев100 кг- - 2,5 г .мм.

Для роторов, подлежащих разборке после балансировке, остаточная неуравновешенность не должна превышать 0,5 допустимой.