- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Дуговой нагрев

Содержание

- 1. Дуговой нагрев

- 2. Тугоплавкие электроды изготовляют из графита и материалов на

- 3. 2) в технологических процессах, происходящих в установках

- 4. Электродуговые печи (ЭДП) применяются в различных отраслях

- 5. Электродуговая печь прямого действияОсновное назначение дуговой

- 6. Дуговая печь прямого действия

- 7. Дуговая печь

- 8. Принцип действия печи ЭДППД состоит в следующем:Электрическая

- 9. Электродуговая печь представляет собой мощный энергопотребитель, относящийся

- 10. Схема электропечной установки:1, 6 - выключатели; 2

- 11. Короткой сетью называют токопровод от выводов вторичной

- 12. Конструкция электродуговых печей косвенного действия Дуговые

- 13. Дуговая печь косвенного действия (ЭДПКД)

- 14. Вследствие поглощения выделяемой дугой энергии происходит нагрев

- 15. Кроме того, нагретые прямым излучением дуги части

- 16. ВидеоУстройство дуговой электросталеплавильной печиСмотреть

- 17. К электрооборудованию дуговых печей косвенного действия относятся

- 18. Рудно-термические печи (РТП) являются основными технологическими агрегатами

- 19. Для повышения качества металла, полученного в других

- 20. Схема ВДП с глухим кристаллизатором (а ) и

- 21. Силовая цепь ВДП включает в себя: источник

- 22. Электрооборудование дуговых печных установок. Схема электрооборудования электродуговой

- 23. Слайд 23

- 24. Выключатель печной (ВП) силовой предназначен для коммутации

- 25. Трансформатор печной (Тр.П) предназначен для питания электродуговых

- 26. Автоматическое регулирование мощности ЭДП.Для обеспечения нормальной и

Тугоплавкие электроды изготовляют из графита и материалов на его основе, металлов, имеющих высокую температуру плавления - вольфрам, молибден, тантал и др.Можно выделить два вида технологического использования тугоплавких электродов:в технологических процессах, проходящих в установках с использованием материала электрода

Слайд 2Тугоплавкие электроды изготовляют из графита и материалов на его основе, металлов, имеющих

высокую температуру плавления - вольфрам, молибден, тантал и др.

Можно выделить два вида технологического использования тугоплавких электродов:

в технологических процессах, проходящих в установках с использованием материала электрода (вакуумные дуговые печи).

Можно выделить два вида технологического использования тугоплавких электродов:

в технологических процессах, проходящих в установках с использованием материала электрода (вакуумные дуговые печи).

Слайд 32) в технологических процессах, происходящих в установках с нерасходуемыми электродами (электродуговой нагрев различных

газов в плазмотронах, вакуумные дуговые печи, некоторые виды сварки и электрической резки металлов).

Легкоплавкие электроды используются в технологических процессах с рас- ходуемыми электродами (электродуговая сварка, переплав металлов и их сплавов в вакуумных дуговых печах и др.) и в процессах с нерасходуемыми электродами (нагрев газов в плазмотронах).

Легкоплавкие электроды используются в технологических процессах с рас- ходуемыми электродами (электродуговая сварка, переплав металлов и их сплавов в вакуумных дуговых печах и др.) и в процессах с нерасходуемыми электродами (нагрев газов в плазмотронах).

Слайд 4Электродуговые печи (ЭДП) применяются в различных отраслях промышленности и разделяются на

три класса:

- дуговые печи прямого действия (ЭДППД),

- дуговые печи косвенного действия (ЭДПКД),

дуговые печи сопротивления (ЭДПС),

вакуумные дуговые печи (ЭВДП),

плазменно-дуговыми плавильными установками (ПДПУ).

- дуговые печи прямого действия (ЭДППД),

- дуговые печи косвенного действия (ЭДПКД),

дуговые печи сопротивления (ЭДПС),

вакуумные дуговые печи (ЭВДП),

плазменно-дуговыми плавильными установками (ПДПУ).

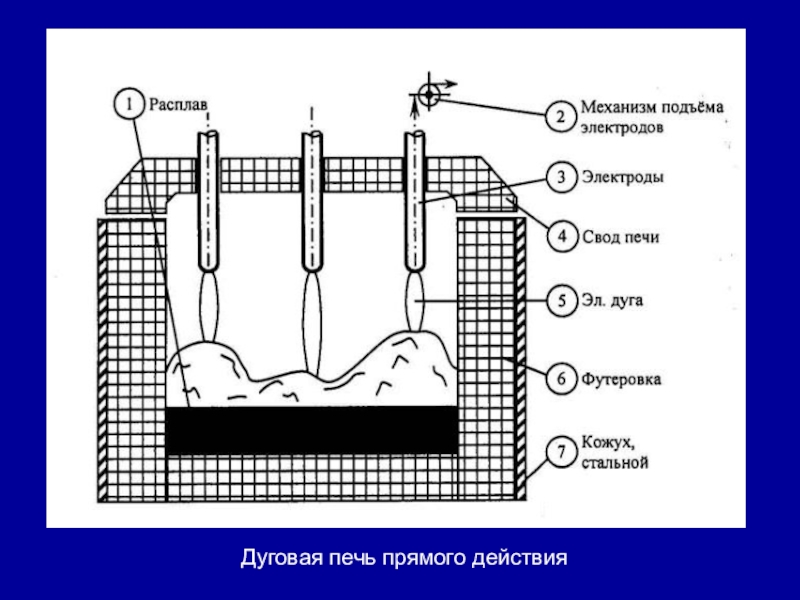

Слайд 5 Электродуговая печь прямого действия

Основное назначение дуговой печи прямого действия -

выплавка стали в слитки для последующего передела в прокатных цехах, а также для фасонного литья на машиностроительных заводах; получение металлургического сырья, химических продуктов.

Основными элементами печи ЭДППД являются:

- стальной кожух (7), внутри которого находится огнеупорная футеровка (6), а сверху — свод печи (4), через который введены электроды;

- электроды (3), которые могут перемещаться вертикально с помощью механизма подъема (2).

- вспомогательные устройства, предназначенные для наклона печи, ее загрузки и выгрузки и другие.

Основными элементами печи ЭДППД являются:

- стальной кожух (7), внутри которого находится огнеупорная футеровка (6), а сверху — свод печи (4), через который введены электроды;

- электроды (3), которые могут перемещаться вертикально с помощью механизма подъема (2).

- вспомогательные устройства, предназначенные для наклона печи, ее загрузки и выгрузки и другие.

Слайд 8Принцип действия печи ЭДППД состоит в следующем:

Электрическая дуга горит между электродами

и нагреваемым материалом (скрапом).

Под действием температуры скрап расплавляется, и жидкий металл стекает в подину.

В шихте образуются колодцы, в которые опускаются электроды до тех пор, пока они не достигнут расплавленного металла на подине печи.

При повышении уровня расплавленного металла электроды автоматически поднимаются, что предотвращает короткое замыкание.

Горящая дуга не стабильна, длина ее меняется от короткого замыкания до обрыва.

Причиной этого является обвал и перемещение скрапа.

Под действием температуры скрап расплавляется, и жидкий металл стекает в подину.

В шихте образуются колодцы, в которые опускаются электроды до тех пор, пока они не достигнут расплавленного металла на подине печи.

При повышении уровня расплавленного металла электроды автоматически поднимаются, что предотвращает короткое замыкание.

Горящая дуга не стабильна, длина ее меняется от короткого замыкания до обрыва.

Причиной этого является обвал и перемещение скрапа.

Слайд 9Электродуговая печь представляет собой мощный энергопотребитель, относящийся ко второй категории по

надежности электроснабжения.

Основное электрооборудование дуговых печных установок включает печь с электродами и ванной, в которой горят дуги и находится перерабатываемый материал; отдельный для каждой печи понизительный трансформатор, вместе с которым часто размещены дроссели; короткую сеть, соединяющую вторичные выводы трансформатора с электродами печи; коммутационную, измерительную и защитную аппаратуру.

Основное электрооборудование дуговых печных установок включает печь с электродами и ванной, в которой горят дуги и находится перерабатываемый материал; отдельный для каждой печи понизительный трансформатор, вместе с которым часто размещены дроссели; короткую сеть, соединяющую вторичные выводы трансформатора с электродами печи; коммутационную, измерительную и защитную аппаратуру.

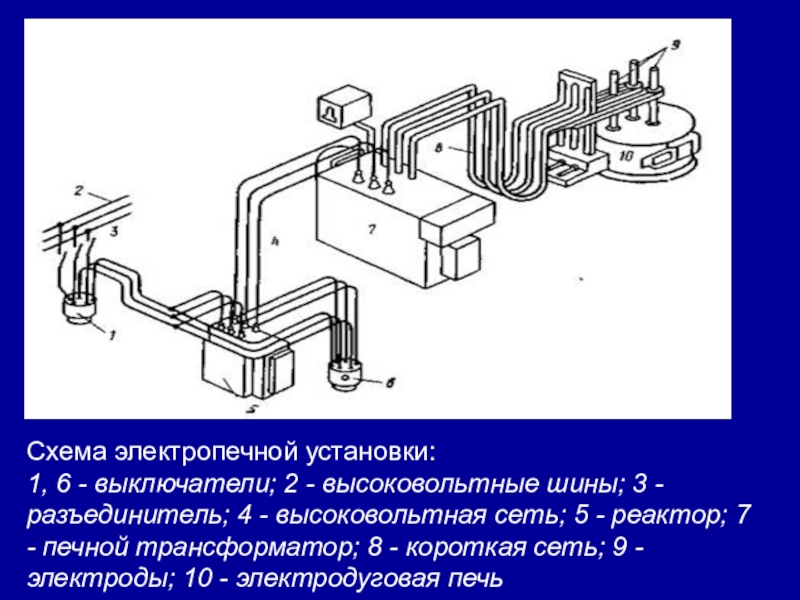

Слайд 10Схема электропечной установки:

1, 6 - выключатели; 2 - высоковольтные шины; 3

- разъединитель; 4 - высоковольтная сеть; 5 - реактор; 7 - печной трансформатор; 8 - короткая сеть; 9 - электроды; 10 - электродуговая печь

Слайд 11Короткой сетью называют токопровод от выводов вторичной стороны трансформаторов до электродов

дуговой печи.

По короткой сети идут очень большие токи (до 100 кА и выше), поэтому токопроводы короткой сети имеют большое сечение и выполнены в виде пакетов медных лент, медных шин или водоохлаждаемых труб.

Короткая сеть состоит из участков жестко закрепленных шинопроводов и гибких проводов, соединяющих концы шинопроводов с передвигающимися во время работы печи электродами.

Подвод питающей линии высокого напряжения от ввода производится через разъединители и выключатели высокого напряжения, установленные вместе с защитными аппаратами в распределительном устройстве электропечной установки.

Электроснабжение трансформаторов печной подстанции производится от сети 6,10-35 кВ, а для мощных подстанций - 110 кВ.

По короткой сети идут очень большие токи (до 100 кА и выше), поэтому токопроводы короткой сети имеют большое сечение и выполнены в виде пакетов медных лент, медных шин или водоохлаждаемых труб.

Короткая сеть состоит из участков жестко закрепленных шинопроводов и гибких проводов, соединяющих концы шинопроводов с передвигающимися во время работы печи электродами.

Подвод питающей линии высокого напряжения от ввода производится через разъединители и выключатели высокого напряжения, установленные вместе с защитными аппаратами в распределительном устройстве электропечной установки.

Электроснабжение трансформаторов печной подстанции производится от сети 6,10-35 кВ, а для мощных подстанций - 110 кВ.

Слайд 12 Конструкция электродуговых печей косвенного действия

Дуговые печи (ЭДПКД), предназначены для

переплава цветных металлов и их сплавов, выплавки некоторых сортов чугуна и никеля. Обычно — это однофазные печи.

Однофазная дуговая печь косвенного действия представляет собой горизонтально расположенную ванну, футерованную изнутри огнеупором 1 . В противоположных боковых стенках ее установлены электроды 2 , перемещаемые по мере обгорания механизмами подачи. Переплавляемый материал 3 загружают на дно ванны через отверстие в боковой поверхности корпуса 5 . На электроды подается напряжение, затем они сводятся до соприкосновения и возникновения тока в цепи и затем разводятся, что приводит к возникновению электрической дуги 4 .

Однофазная дуговая печь косвенного действия представляет собой горизонтально расположенную ванну, футерованную изнутри огнеупором 1 . В противоположных боковых стенках ее установлены электроды 2 , перемещаемые по мере обгорания механизмами подачи. Переплавляемый материал 3 загружают на дно ванны через отверстие в боковой поверхности корпуса 5 . На электроды подается напряжение, затем они сводятся до соприкосновения и возникновения тока в цепи и затем разводятся, что приводит к возникновению электрической дуги 4 .

Слайд 14Вследствие поглощения выделяемой дугой энергии происходит нагрев и расплавление металла. После

расплавления металла печь наклоняется механизмом наклона и из нее сливается расплав. Регулирование мощности печи производится с помощью источника питания за счет изменения тока дуги, а также ее длины при сближении и удалении электродов.

При такой работе обеспечивается более равномерный нагрев футеровки печи, что повышает срок службы.

При такой работе обеспечивается более равномерный нагрев футеровки печи, что повышает срок службы.

Слайд 15Кроме того, нагретые прямым излучением дуги части футеровки периодически омываются и

охлаждаются расплавленным металлом, более холодным, чем футеровка.

Одновременно улучшается качество металла за счет его перемешивания.

Подача электродов осуществляется автоматически или вручную.

Достоинством печей с косвенным нагревом является значительно меньший угар металла, по сравнению с печами прямого действия, так как дуга находится на некотором удалении от расплавляемого материала.

Одновременно улучшается качество металла за счет его перемешивания.

Подача электродов осуществляется автоматически или вручную.

Достоинством печей с косвенным нагревом является значительно меньший угар металла, по сравнению с печами прямого действия, так как дуга находится на некотором удалении от расплавляемого материала.

Слайд 17К электрооборудованию дуговых печей косвенного действия относятся печной трансформатор, регулировочный реактор

и электропривод механизма подачи электродов.

Ток к электродам подводится по гибким кабелям от печной трансформаторной подстанции. Регулирование расстояния между электродами осуществляют с помощью электропривода, управляемого персоналом дистанционно, или автоматическим регулятором режима.

Дуговые печи косвенного действия производят емкостью 0,25 и 0,5 т. В них применяются графитизированные электроды. Они снабжены трансформаторами мощностью 175-250 и 250-400 кВ·А.

Ток к электродам подводится по гибким кабелям от печной трансформаторной подстанции. Регулирование расстояния между электродами осуществляют с помощью электропривода, управляемого персоналом дистанционно, или автоматическим регулятором режима.

Дуговые печи косвенного действия производят емкостью 0,25 и 0,5 т. В них применяются графитизированные электроды. Они снабжены трансформаторами мощностью 175-250 и 250-400 кВ·А.

Слайд 18Рудно-термические печи (РТП) являются основными технологическими агрегатами в металлургии и химии,

обладающими высокой единичной мощностью и относящимися ко второй категории по надежности электроснабжения. В РТП нагрев перерабатываемых материалов производится за счет теплоты, возникающей при протекании тока по электродам, шихте, электрической дуге и расплавленному материалу.

Слайд 19Для повышения качества металла, полученного в других установках (например, в ДСП),

его переплавляют при низком давлении в вакуумных дуговых печах (ВДП).

ВДП применяют в основном для выплавки слитков высокореакционных металлов (титана, ниобия, вольфрама, циркония, тантала, молибдена), а также для переплава специальных высококачественных сталей, в результате чего они не только очищаются, но и приобретают более плотную структуру

ВДП применяют в основном для выплавки слитков высокореакционных металлов (титана, ниобия, вольфрама, циркония, тантала, молибдена), а также для переплава специальных высококачественных сталей, в результате чего они не только очищаются, но и приобретают более плотную структуру

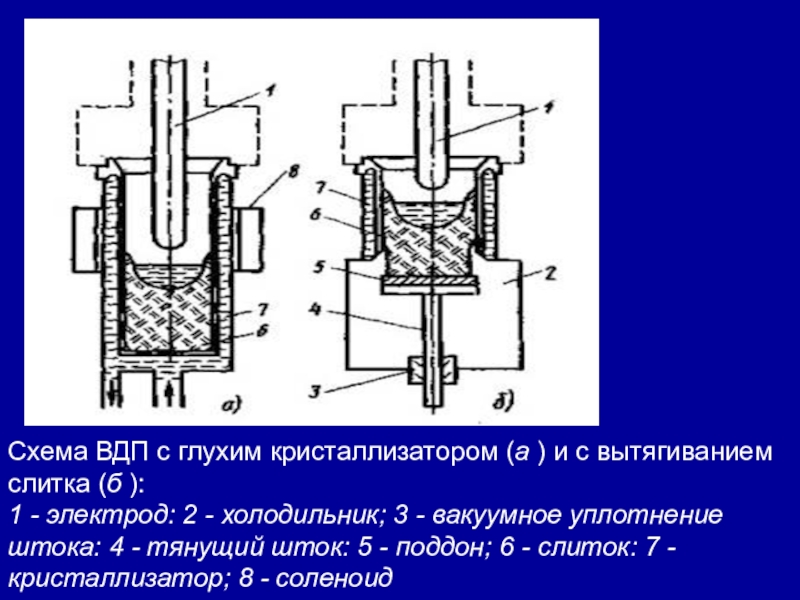

Слайд 20Схема ВДП с глухим кристаллизатором (а ) и с вытягиванием слитка (б ):

1

- электрод: 2 - холодильник; 3 - вакуумное уплотнение штока: 4 - тянущий шток: 5 - поддон; 6 - слиток: 7 - кристаллизатор; 8 - соленоид

Слайд 21Силовая цепь ВДП включает в себя: источник питания, токопровод от источника

питания до печи, токоведущие участки конструкции, токоведущии шток, электрододержатель, расходуемый электрод, слиток, кристаллизатор, вакуумную камеру.

Конструкция токоподвода обеспечивает равномерный контакт по периметру поддона, кристаллизатора и вакуумной камеры, что снижает уровень магнитных полей и способствует стабилизации дугового разряда.

Силовой трансформатор со ступенями регулирования напряжения состоит из магнитопровода с концентрически расположенными обмотками высокого (ВН) и низкого (НН) напряжения. В схеме переключающего устройства предусмотрен трехфазный токоограничивающий реактор, состоящий из магнитопровода и двойных дисковых катушек.

Конструкция токоподвода обеспечивает равномерный контакт по периметру поддона, кристаллизатора и вакуумной камеры, что снижает уровень магнитных полей и способствует стабилизации дугового разряда.

Силовой трансформатор со ступенями регулирования напряжения состоит из магнитопровода с концентрически расположенными обмотками высокого (ВН) и низкого (НН) напряжения. В схеме переключающего устройства предусмотрен трехфазный токоограничивающий реактор, состоящий из магнитопровода и двойных дисковых катушек.

Слайд 22Электрооборудование дуговых печных установок.

Схема электрооборудования электродуговой печи представлена на рис.

5.3.

Электроснабжение печи осуществляется по главной (подводящей) сети, которая о стоит из сети высшего напряжения (длинной), печного трансформатора сети низшего напряжения (короткой).

Длинная сеть состоит из разъединителя (Р), силового выключателя печного (ВП), реактора токоограничивающего (РТО) и линий ЭСН.

Разъединитель (Р) предназначен для обеспечения видимого разрыва силовой цепи ВН.

Электроснабжение печи осуществляется по главной (подводящей) сети, которая о стоит из сети высшего напряжения (длинной), печного трансформатора сети низшего напряжения (короткой).

Длинная сеть состоит из разъединителя (Р), силового выключателя печного (ВП), реактора токоограничивающего (РТО) и линий ЭСН.

Разъединитель (Р) предназначен для обеспечения видимого разрыва силовой цепи ВН.

Слайд 24Выключатель печной (ВП) силовой предназначен для коммутации в сети ВН (на

всех режимах), защиты сети от токов КЗ и отключения по другим сигналам релейной защиты.

Оперативное отключение и включение может быть выполнено масляными, воздушными и вакуумными выключателями ВН.

Реактор токоограничивающий (РТО) предназначен для ограничения бросков тока при эксплуатационных КЗ и обеспечения устойчивого горения дуги.

Оперативное отключение и включение может быть выполнено масляными, воздушными и вакуумными выключателями ВН.

Реактор токоограничивающий (РТО) предназначен для ограничения бросков тока при эксплуатационных КЗ и обеспечения устойчивого горения дуги.

Слайд 25Трансформатор печной (Тр.П) предназначен для питания электродуговых печей и имеет специальное

исполнение.

Защита короткой сети от перегрузки выполнена на стороне НН с помощью максимальных реле с зависимой от тока выдержкой времени.

Защита от аварийных КЗ выполнена на стороне ВН с помощью максимальных реле мгновенного действия.

Система контроля представлена контрольно-измерительными приборами (КИП), подключенными через измерительные трансформаторы тока (ТТ 1...2) и напряжения (ТН) со стороны ВН (амперметры, ваттметр, счетчик активной энергии).

Защита короткой сети от перегрузки выполнена на стороне НН с помощью максимальных реле с зависимой от тока выдержкой времени.

Защита от аварийных КЗ выполнена на стороне ВН с помощью максимальных реле мгновенного действия.

Система контроля представлена контрольно-измерительными приборами (КИП), подключенными через измерительные трансформаторы тока (ТТ 1...2) и напряжения (ТН) со стороны ВН (амперметры, ваттметр, счетчик активной энергии).

Слайд 26Автоматическое регулирование мощности ЭДП.

Для обеспечения нормальной и высокопроизводительной работы дуговые печи

имеют автоматический регулятор мощности (АРМ), который предназначен для поддержания постоянства заданной мощности.

Работа АРМ основана на регулировании длины дуги за счет изменения положения электродов относительно загрузки (в печах прямого нагрева) или друг относительно друга (в печах косвенного нагрева).

Исполнительным органом является электродвигатель с механической передачей. Трехфазные печи имеют АРМ для каждого электрода. Обязательно предусматривается и ручное управление перемещением электродов.

Работа АРМ основана на регулировании длины дуги за счет изменения положения электродов относительно загрузки (в печах прямого нагрева) или друг относительно друга (в печах косвенного нагрева).

Исполнительным органом является электродвигатель с механической передачей. Трехфазные печи имеют АРМ для каждого электрода. Обязательно предусматривается и ручное управление перемещением электродов.