Яковлевич

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Шпоночные и шлицевые соединения

Содержание

- 1. Шпоночные и шлицевые соединения

- 2. Шпоночные соединения

- 3. Применяется шпоночное соединение для проведения стыкования вала

- 4. Классификация шпоночных соединений

- 5. В зависимости от степени подвижности: - подвижное

- 6. В зависимости от усилия, которое действует в

- 7. В зависимости от вида используемых шпонок- Призматическая.- Сегментная.- Цилиндрическая.- Клиновая.- Тангенциальная

- 8. Призматическая шпонкаШпонки подразделяются на направляющие, закладные и

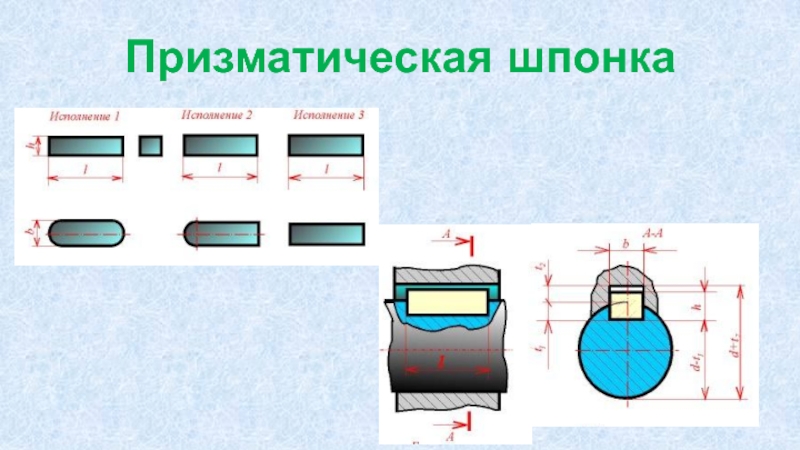

- 9. Призматическая шпонка

- 10. Сегментные шпонкиСегментные шпонки , как и призматические

- 11. Сегментные шпонки

- 12. Цилиндрические шпонкиПрименяются они в основном на концевых

- 13. Цилиндрические шпонки

- 14. Тангенциальная шпонкаДанная деталь состоит из двух частей.

- 15. Тангенциальная шпонка

- 16. Шпонки клиновыеОни момент передают с использованием сил

- 17. Шпонки клиновые

- 18. Слайд 18

- 19. Достоинства шпоночных соединений:- простота конструкции;- легкость монтажа

- 20. Условные обозначения шпонок определяются стандартами и включают

- 21. КОНТРОЛЬ КАЧЕСТВА ШПОНОК И ПАЗОВДля контроля используются

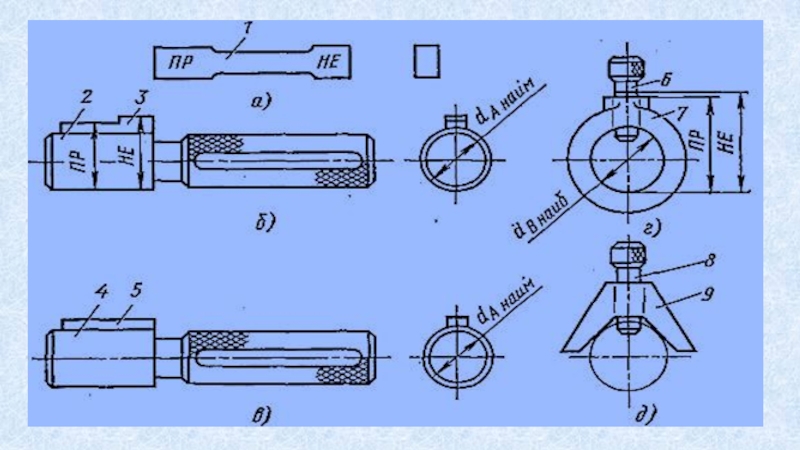

- 22. ИНСТРУМЕНТЫ ДЛЯ КОНТРОЛЯ КАЧЕСТВА

- 23. Слайд 23

- 24. ВИДЫ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

- 25. Шлицевым называется разъёмное соединение отверстия и вала,

- 26. Шлицевые соединения применяются в тех случаях, когда

- 27. Существует три способа центрирования шлицевых соединений:

- 28. Форма профиля выступов у вала и пазов

- 29. Наибольшее распространение получили шлицевые соединения с

- 30. Эвольвентные шлицевые соединения имеют следующие достоинства:

- 31. Треугольные шлицевые соединения передают незначительные крутящие моменты,

- 32. ИНСТРУМЕНТЫ ДЛЯ КОНТРОЛЯ КАЧЕСТВА

- 33. ИНСТРУМЕНТЫ ДЛЯ КОНТРОЛЯ КАЧЕСТВА

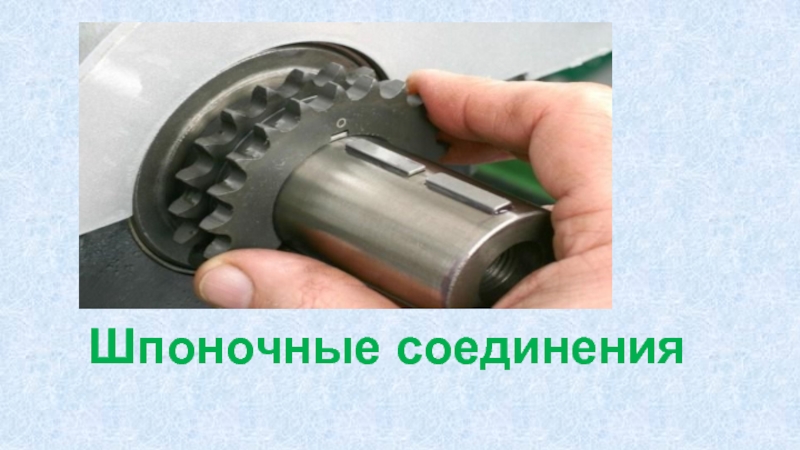

Шпоночные соединения

Слайд 1ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Разработал: преподаватель-методист

специальных дисциплин

Краматорского центра ПТО

«Заслуженный учитель Украины»

Онищенко Сергей

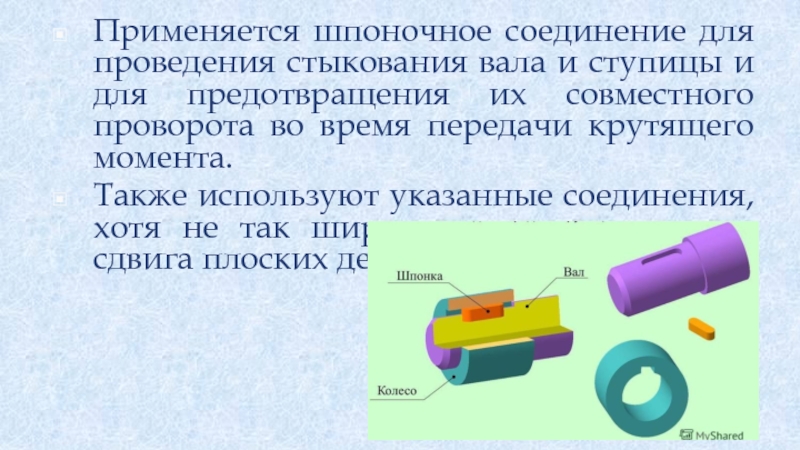

Слайд 3Применяется шпоночное соединение для проведения стыкования вала и ступицы и для

предотвращения их совместного проворота во время передачи крутящего момента.

Также используют указанные соединения, хотя не так широко, для недопущения сдвига плоских деталей.

Также используют указанные соединения, хотя не так широко, для недопущения сдвига плоских деталей.

Слайд 5В зависимости от степени подвижности:

- подвижное соединение. В данном случае

с направляющей или скользящей шпонкой;

- неподвижное соединение.

- неподвижное соединение.

Слайд 6В зависимости от усилия, которое действует в соединении

- Напряженные. В таком

соединении усилие создается при сборке. Оно существует отдельно от самой рабочей нагрузки.

- Ненапряженные. В таком соединении усилие создается только при наличии рабочей нагрузки.

- Ненапряженные. В таком соединении усилие создается только при наличии рабочей нагрузки.

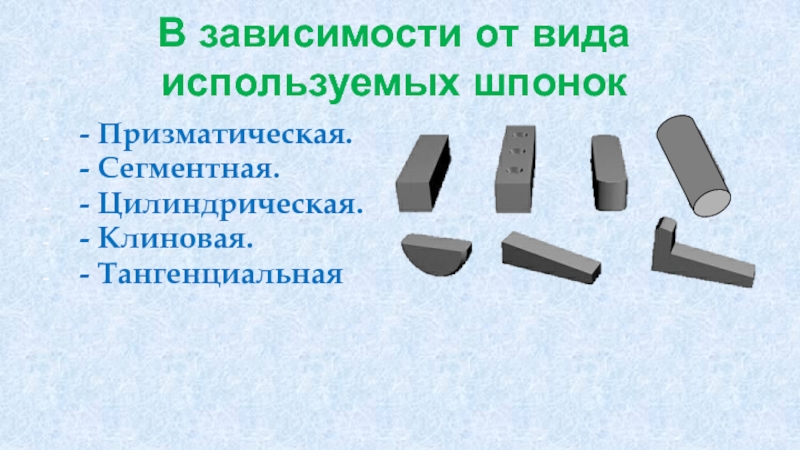

Слайд 7В зависимости от вида используемых шпонок

- Призматическая.

- Сегментная.

- Цилиндрическая.

- Клиновая.

- Тангенциальная

Слайд 8Призматическая шпонка

Шпонки подразделяются на направляющие, закладные и скользящие.

Из-за того что

призматические шпонки трудно заменять друг другом по причине индивидуальной подгонки, их не используют в крупном производстве. Это является их главным недостатком.

Еще одним минусом в данном случае является способность к опрокидыванию при износе.

Еще одним минусом в данном случае является способность к опрокидыванию при износе.

Слайд 10Сегментные шпонки

Сегментные шпонки , как и призматические работают только боковыми гранями.

Их

применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал.

Сегментные шпонки и пазы для них просты в изготовлении и удобны для монтажа и демонтажа.

Глубокая посадка шпонки обеспечивает ей устойчивое положение.

В отличии от призматических шпонок, сегментные шпонки не нуждаются в дополнительной фиксации.

Сегментные шпонки и пазы для них просты в изготовлении и удобны для монтажа и демонтажа.

Глубокая посадка шпонки обеспечивает ей устойчивое положение.

В отличии от призматических шпонок, сегментные шпонки не нуждаются в дополнительной фиксации.

Слайд 12Цилиндрические шпонки

Применяются они в основном на концевых участках вала.

При их

использовании необходимо, чтобы соединенные материалы не отличались по плотности и твердости.

Это мешает широко применять этот вид шпонок в крупном производстве.

Это мешает широко применять этот вид шпонок в крупном производстве.

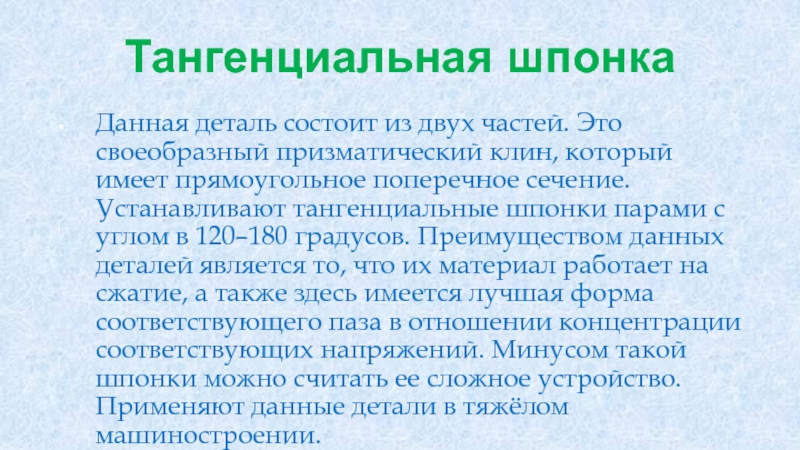

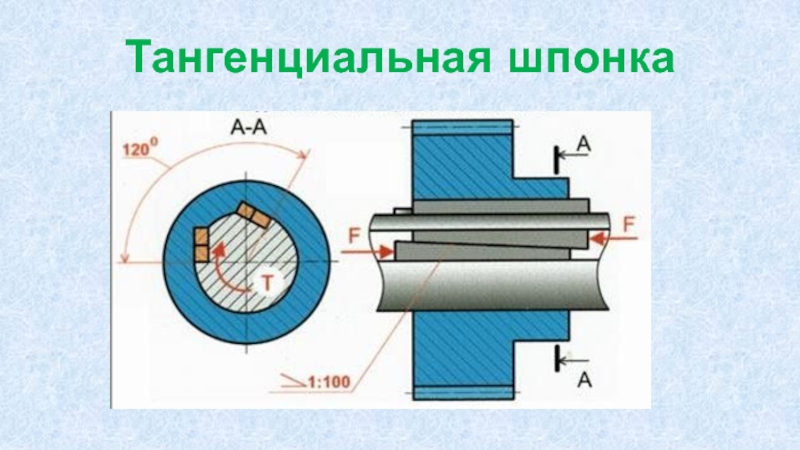

Слайд 14Тангенциальная шпонка

Данная деталь состоит из двух частей. Это своеобразный призматический клин,

который имеет прямоугольное поперечное сечение. Устанавливают тангенциальные шпонки парами с углом в 120–180 градусов. Преимуществом данных деталей является то, что их материал работает на сжатие, а также здесь имеется лучшая форма соответствующего паза в отношении концентрации соответствующих напряжений. Минусом такой шпонки можно считать ее сложное устройство. Применяют данные детали в тяжёлом машиностроении.

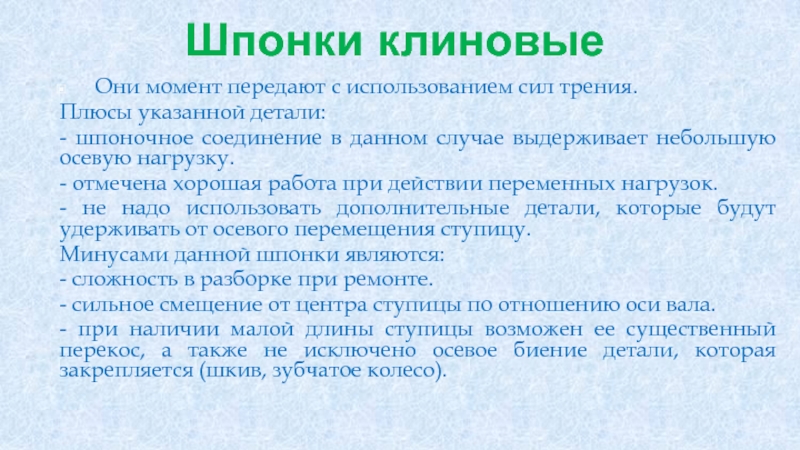

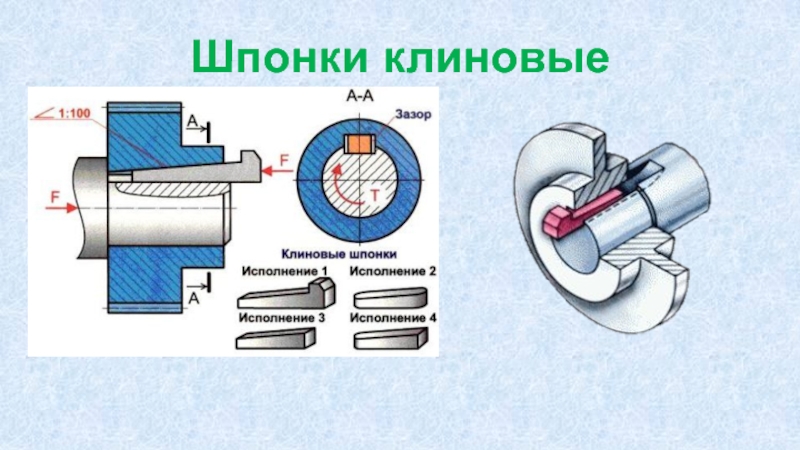

Слайд 16Шпонки клиновые

Они момент передают с использованием сил трения.

Плюсы указанной детали:

-

шпоночное соединение в данном случае выдерживает небольшую осевую нагрузку.

- отмечена хорошая работа при действии переменных нагрузок.

- не надо использовать дополнительные детали, которые будут удерживать от осевого перемещения ступицу.

Минусами данной шпонки являются:

- сложность в разборке при ремонте.

- сильное смещение от центра ступицы по отношению оси вала.

- при наличии малой длины ступицы возможен ее существенный перекос, а также не исключено осевое биение детали, которая закрепляется (шкив, зубчатое колесо).

- отмечена хорошая работа при действии переменных нагрузок.

- не надо использовать дополнительные детали, которые будут удерживать от осевого перемещения ступицу.

Минусами данной шпонки являются:

- сложность в разборке при ремонте.

- сильное смещение от центра ступицы по отношению оси вала.

- при наличии малой длины ступицы возможен ее существенный перекос, а также не исключено осевое биение детали, которая закрепляется (шкив, зубчатое колесо).

Слайд 19Достоинства шпоночных соединений:

- простота конструкции;

- легкость монтажа и демонтажа;

- низкая стоимость.

Недостатки

шпоночных соединений:

- шпоночные пазы снижают прочность вала и ступицы;

-концентрация напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости.

- во многих соединениях наблюдается децентровка. То есть относительное смещение осей ступицы и вала наполовину диаметрального зазора.

- в углах шпоночного паза высокий уровень напряжений.

- шпоночные пазы снижают прочность вала и ступицы;

-концентрация напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости.

- во многих соединениях наблюдается децентровка. То есть относительное смещение осей ступицы и вала наполовину диаметрального зазора.

- в углах шпоночного паза высокий уровень напряжений.

Слайд 20Условные обозначения шпонок определяются стандартами и включают в себя: наименование, исполнение,

размеры, номер стандарта.

Пример условного обозначения шпонки:

Шпонка 10 х 8 х 60 ГОСТ 23360-78 — призматическая, первого исполнения, с размерами поперечного сечения 10x8 мм (ширина Х высота), длина 60 мм;

Шпонка 3-20 х 12 х 50 ГОСТ 24068-80 — клиновая, третьего исполнения, с размерами поперечного сечения 20x12 мм, длина 50 мм;

Шпонка 5 х 6,5 ГОСТ 24071-97 — сегментная, шириной 5 мм, высотой 6,5 мм.

Пример условного обозначения шпонки:

Шпонка 10 х 8 х 60 ГОСТ 23360-78 — призматическая, первого исполнения, с размерами поперечного сечения 10x8 мм (ширина Х высота), длина 60 мм;

Шпонка 3-20 х 12 х 50 ГОСТ 24068-80 — клиновая, третьего исполнения, с размерами поперечного сечения 20x12 мм, длина 50 мм;

Шпонка 5 х 6,5 ГОСТ 24071-97 — сегментная, шириной 5 мм, высотой 6,5 мм.

Слайд 21КОНТРОЛЬ КАЧЕСТВА ШПОНОК И ПАЗОВ

Для контроля используются два метода: поэлементный и

комплексный.

Для поэлементного контроля используют универсальные средства измерения.

Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Этот метод целесообразно применять на стадии отладки технологического процесса или при анализе деталей, он требует больших затрат времени и квалификации персонала.

Комплексный контроль стандартизованных шпоночных пазов осуществляют калибрами .

Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны

Для поэлементного контроля используют универсальные средства измерения.

Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Этот метод целесообразно применять на стадии отладки технологического процесса или при анализе деталей, он требует больших затрат времени и квалификации персонала.

Комплексный контроль стандартизованных шпоночных пазов осуществляют калибрами .

Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны

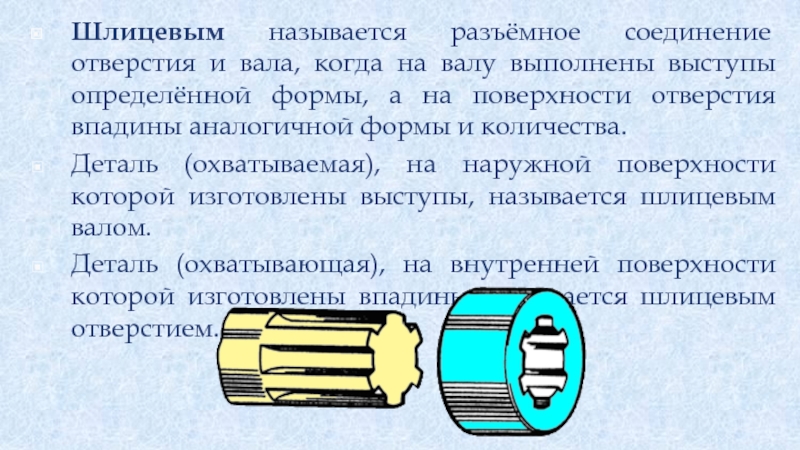

Слайд 25Шлицевым называется разъёмное соединение отверстия и вала, когда на валу выполнены

выступы определённой формы, а на поверхности отверстия впадины аналогичной формы и количества.

Деталь (охватываемая), на наружной поверхности которой изготовлены выступы, называется шлицевым валом.

Деталь (охватывающая), на внутренней поверхности которой изготовлены впадины, называется шлицевым отверстием.

Деталь (охватываемая), на наружной поверхности которой изготовлены выступы, называется шлицевым валом.

Деталь (охватывающая), на внутренней поверхности которой изготовлены впадины, называется шлицевым отверстием.

Слайд 26Шлицевые соединения применяются в тех случаях, когда необходимо обеспечить относительно высокие

требования к соосности с передачей достаточно большого крутящего момента.

Шлицевые вал и втулка - разборные соединения и часто для них исходно предусматривается относительное осевое перемещение.

Шлицевые соединения предназначены для соединения валов между cобой с помощью муфт, а также для соединения с валами различных тел вращения: зубчатых колес, маховиков, шкивов, эксцентриков и т.д., в различных областях приборостроения и машиностроения.

В автомобилестроении шлицевые соединения применяются в коробках передач, в соединениях карданных валов и колесных механизмов.

Шлицевые вал и втулка - разборные соединения и часто для них исходно предусматривается относительное осевое перемещение.

Шлицевые соединения предназначены для соединения валов между cобой с помощью муфт, а также для соединения с валами различных тел вращения: зубчатых колес, маховиков, шкивов, эксцентриков и т.д., в различных областях приборостроения и машиностроения.

В автомобилестроении шлицевые соединения применяются в коробках передач, в соединениях карданных валов и колесных механизмов.

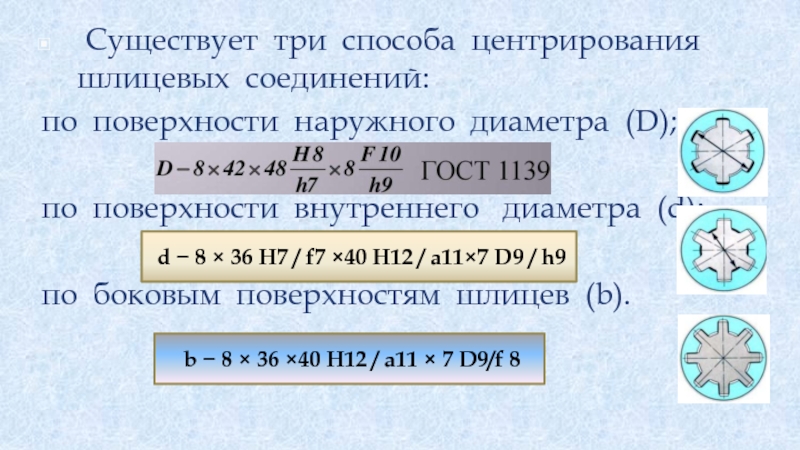

Слайд 27 Существует три способа центрирования шлицевых соединений:

по поверхности наружного диаметра

(D);

по поверхности внутреннего диаметра (d);

по боковым поверхностям шлицев (b).

по поверхности внутреннего диаметра (d);

по боковым поверхностям шлицев (b).

d − 8 × 36 H7 / f7 ×40 H12 / a11×7 D9 / h9

b − 8 × 36 ×40 H12 / a11 × 7 D9/f 8

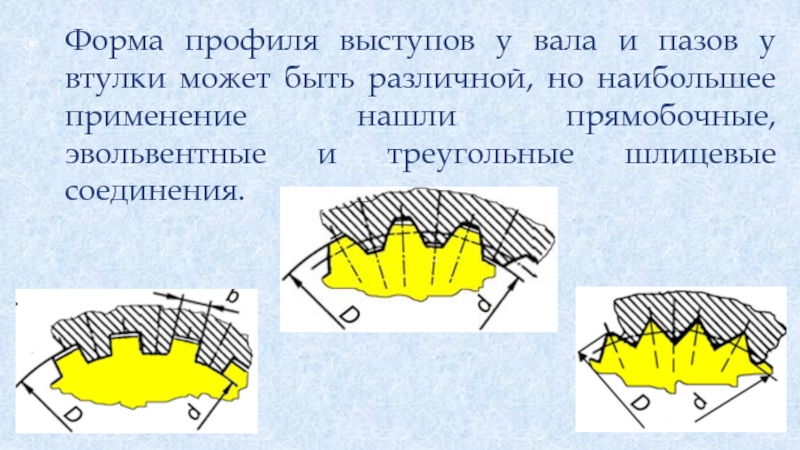

Слайд 28Форма профиля выступов у вала и пазов у втулки может быть

различной, но наибольшее применение нашли прямобочные, эвольвентные и треугольные шлицевые соединения.

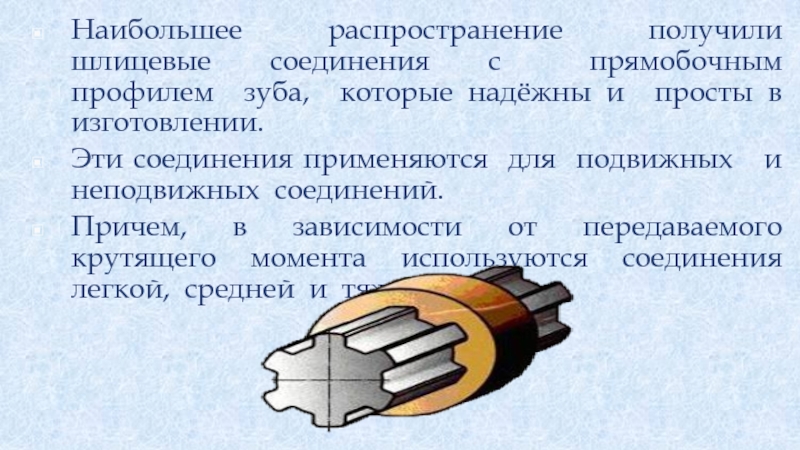

Слайд 29Наибольшее распространение получили шлицевые соединения с прямобочным профилем зуба, которые

надёжны и просты в изготовлении.

Эти соединения применяются для подвижных и неподвижных соединений.

Причем, в зависимости от передаваемого крутящего момента используются соединения легкой, средней и тяжелой серии.

Эти соединения применяются для подвижных и неподвижных соединений.

Причем, в зависимости от передаваемого крутящего момента используются соединения легкой, средней и тяжелой серии.

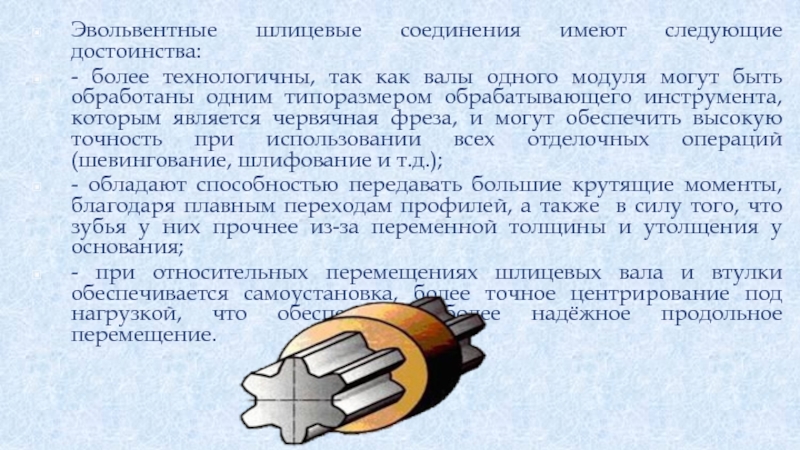

Слайд 30Эвольвентные шлицевые соединения имеют следующие достоинства:

- более технологичны, так

как валы одного модуля могут быть обработаны одним типоразмером обрабатывающего инструмента, которым является червячная фреза, и могут обеспечить высокую точность при использовании всех отделочных операций (шевингование, шлифование и т.д.);

- обладают способностью передавать большие крутящие моменты, благодаря плавным переходам профилей, а также в силу того, что зубья у них прочнее из-за переменной толщины и утолщения у основания;

- при относительных перемещениях шлицевых вала и втулки обеспечивается самоустановка, более точное центрирование под нагрузкой, что обеспечивает более надёжное продольное перемещение.

- обладают способностью передавать большие крутящие моменты, благодаря плавным переходам профилей, а также в силу того, что зубья у них прочнее из-за переменной толщины и утолщения у основания;

- при относительных перемещениях шлицевых вала и втулки обеспечивается самоустановка, более точное центрирование под нагрузкой, что обеспечивает более надёжное продольное перемещение.

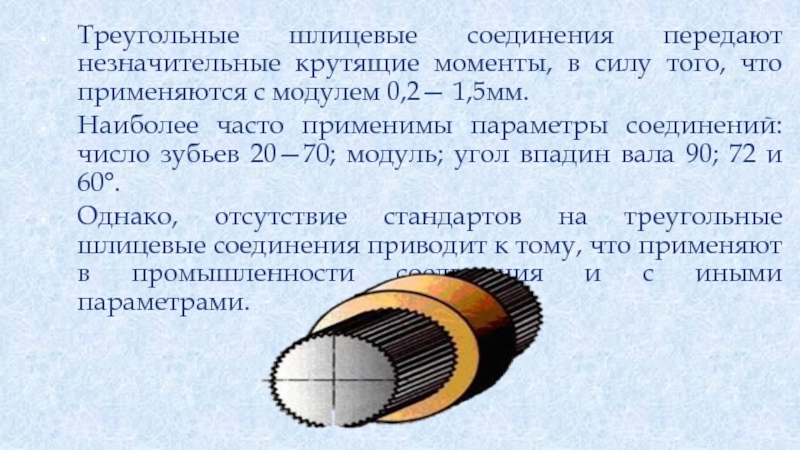

Слайд 31Треугольные шлицевые соединения передают незначительные крутящие моменты, в силу того, что

применяются с модулем 0,2— 1,5мм.

Наиболее часто применимы параметры соединений: число зубьев 20—70; модуль; угол впадин вала 90; 72 и 60°.

Однако, отсутствие стандартов на треугольные шлицевые соединения приводит к тому, что применяют в промышленности соединения и с иными параметрами.

Наиболее часто применимы параметры соединений: число зубьев 20—70; модуль; угол впадин вала 90; 72 и 60°.

Однако, отсутствие стандартов на треугольные шлицевые соединения приводит к тому, что применяют в промышленности соединения и с иными параметрами.