- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад Сварка и рихтовка автомобиля

Содержание

- 1. Презентация Сварка и рихтовка автомобиля

- 2. Дефекты кузовов и кабинХарактерными дефектами деталей кузовов,

- 3. Рисунок 1- Характерные поврежденияа - кабина легкового автомобиля:7 - передний

- 4. Правка панелей с аварийными повреждениями предусматривает работы по

- 5. Удаление поврежденных участков кузовов и кабин выполняют газовой

- 6. 2 и 3 - само закрепляющиеся гидравлические зажимы; 4 - оправка с

- 7. Газовой сваркой устраняют трещины и разрывы в

- 8. 2. Способы сварки 2.1 Электродуговая сварка

- 9. Из всех видов сварки электродуговая сварка (или

- 10. специальным составом - флюсом. Если коснуться концом

- 11. 2.2 Сварка в среде инертных газов

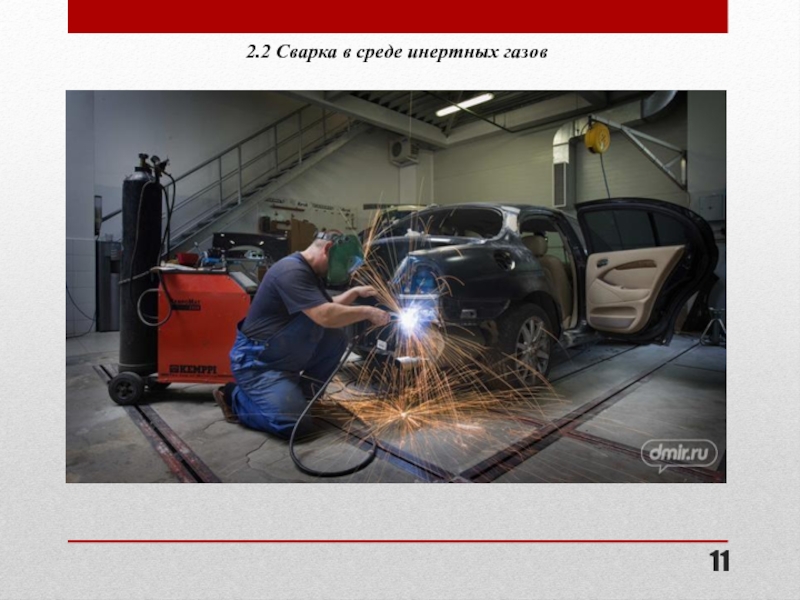

- 12. Этот вид сварки занимает ведущее положение в

- 13. 3. Сварочное оборудование и технология Для стыковой сварки

- 14. Они предназначены для односторонней точечной сварки, при

- 15. Углекислотная сварка В автомобиле предусмотрено использование технологии

- 16. Контактная сварка Принцип контактной сварки заключается в

- 17. Диаметр острия электродов необходимо выбирать в зависимости

- 18. Сварка некачественная, если отсутствует точка сварки при

- 19. Визуальный контроль точки сварки заключается в проверке

Слайд 1Презентация

на тему: «Сварка и рихтовка автомобиля»

Разработал:

Шурупич Роман Владимирович

преподаватель

«Енакиевского профессионального лицея»

г.

Слайд 2Дефекты кузовов и кабин

Характерными дефектами деталей кузовов, кабин и оперения являются коррозионные

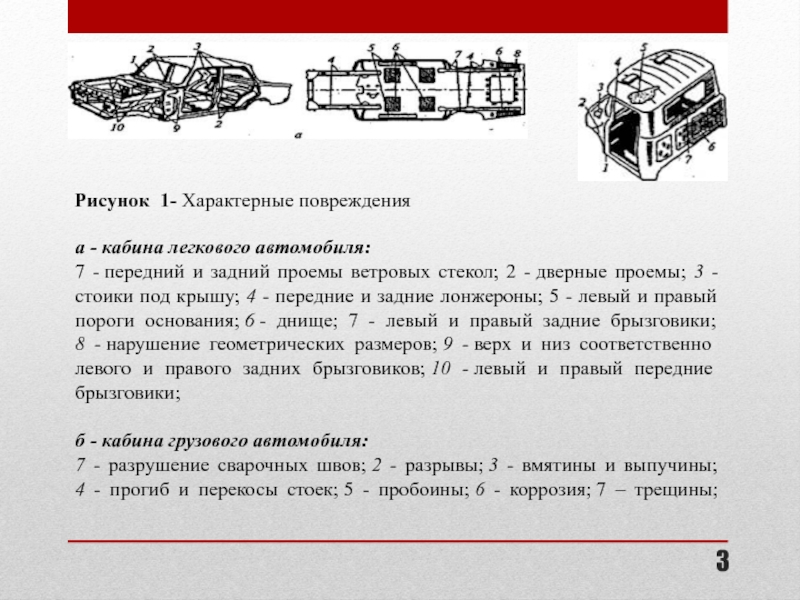

Слайд 3Рисунок 1- Характерные повреждения

а - кабина легкового автомобиля:

7 - передний и задний проемы ветровых

б - кабина грузового автомобиля:

7 - разрушение сварочных швов; 2 - разрывы; 3 - вмятины и выпучины; 4 - прогиб и перекосы стоек; 5 - пробоины; 6 - коррозия; 7 – трещины;

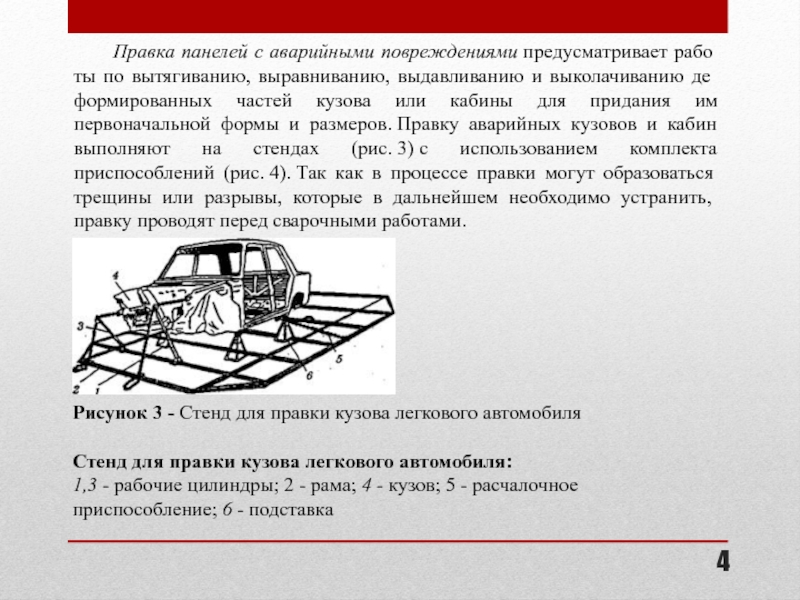

Слайд 4Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и

Рисунок 3 - Стенд для правки кузова легкового автомобиля

Стенд для правки кузова легкового автомобиля:

1,3 - рабочие цилиндры; 2 - рама; 4 - кузов; 5 - расчалочное приспособление; 6 - подставка

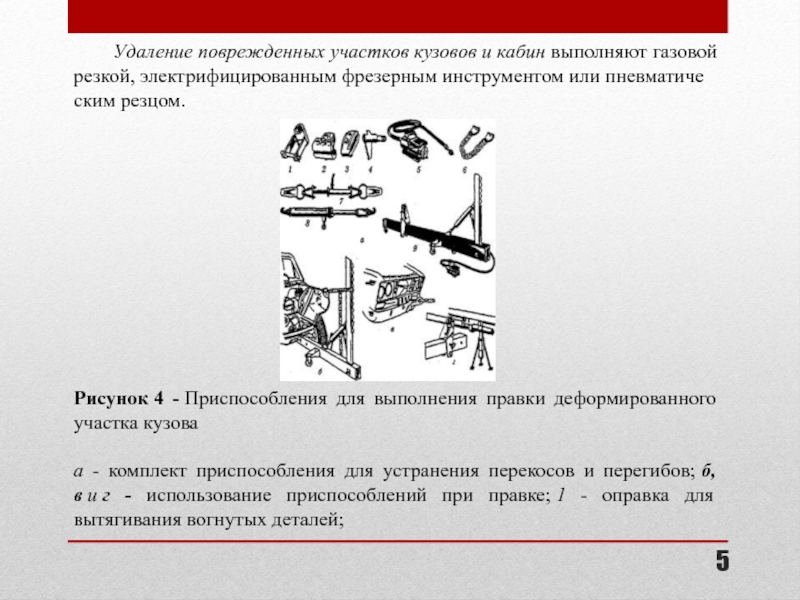

Слайд 5Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом

Рисунок 4 - Приспособления для выполнения правки деформированного участка кузова

а - комплект приспособления для устранения перекосов и перегибов; б, в и г - использование приспособлений при правке; 1 - оправка для вытягивания вогнутых деталей;

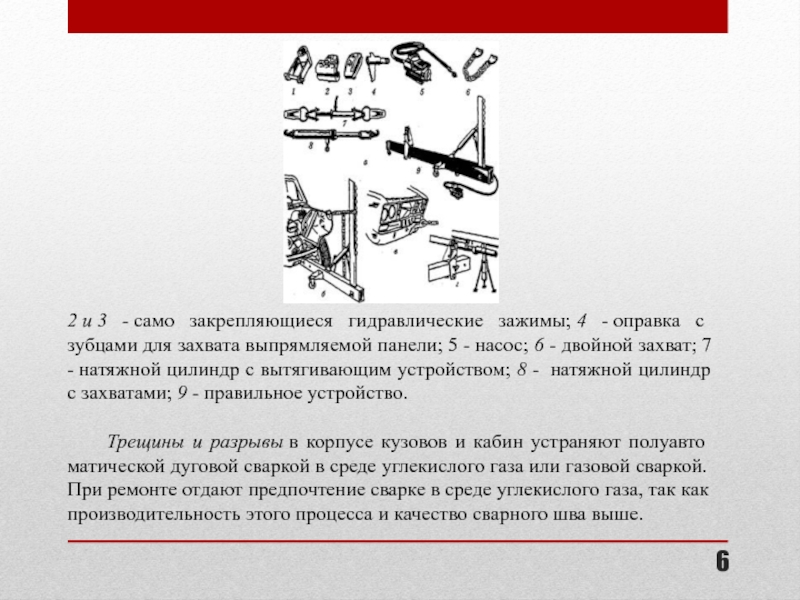

Слайд 62 и 3 - само закрепляющиеся гидравлические зажимы; 4 - оправка с зубцами для захвата выпрямляемой

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше.

Слайд 7Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой

Слайд 9

Из всех видов сварки электродуговая сварка (или просто - электросварка) во

Слайд 10специальным составом - флюсом. Если коснуться концом электрода детали в месте

Слайд 12

Этот вид сварки занимает ведущее положение в кузовных сварочных работах, поскольку

К месту сварки аппарат подает, кроме электрода, еще и инертный газ, т.е. газ, не реагирующий с металлом в сварочном пространстве - аргон или смесь аргона с углекислым газом или просто углекислый газ.

Слайд 13 3. Сварочное оборудование и технология

Для стыковой сварки применяют специальные машины, которые состоят

Для точечной сварки применяют стационарные машины типа МТ-601, МТПР-25, МТПР-50, МТПР-75 и др. Для сварки точками громоздких изделий, например, для приварки ремонтных деталей к крышке багажника, капоту, дверям, кабине применяют легкие переносные сварочные устройства — сварочные клещи и сварочные пистолеты. Такие устройства состоят из собственно сварочных клещей (пистолета) и сварочного трансформатора. Для сжатия клещей при сварке применяется сжатый воздух или масло. При сварке пистолетом нажатие производится вручную, а вторым электродом является медная шина, которая соединена со вторичной обмоткой сварочного трансформатора. Находят применение и двухэлектродные сварочные пистолеты-трансформаторы.

Слайд 14Они предназначены для односторонней точечной сварки, при которой не требуется подкладывать

4. Рекомендации по применению сварки при ремонте кузова 4.1 Меры безопасности при проведении сварочных работ

При проведении сварочных и других работ, связанных с сильным искровыделением вблизи аккумуляторной батареи, обязательно снимите батарею. Запрещается проводить сварку, твердую и мягкую пайку деталей заполненного кондиционера. Это относится и к тем элементам автомобиля, сварка которых может вызвать разогрев деталей кондиционера. При проведении ремонтно-окрасочных работ в сушильной камере или поблизости от нее температура не должна превышать +80 °С.

Слайд 15Углекислотная сварка

В автомобиле предусмотрено использование технологии углекислотной сварки. Плавление наносимого металла,

Слайд 16Контактная сварка

Принцип контактной сварки заключается в получении точки плавления определенного диаметра,

При электрической контактной сварке используется подвод теплоты, выделяемой в результате прохождения тока высокого напряжения, и требуется приложение давления к свариваемым деталям. Сварка только на одной поверхности (называемая сварка-керн) не обеспечивает надежного соединения деталей, ее использование при кузовном ремонте запрещено.

Чтобы избежать скачков напряжения, приводящих к отклонению от требуемых условий сварки, не допускайте перегрузки линий, не работайте с проводами недостаточного диаметра, не располагайте разъемы электрического питания слишком далеко от контактора.

Сварочный аппарат, работающий при недостаточном напряжении, не может обеспечить высокого качества сварки. Для обеспечения правильного питания сварочных установок обязательно нужна цепь питания с проводами сечением 6 или 10 мм2 , если длина цепи превышает 50 м.

Слайд 17Диаметр острия электродов необходимо выбирать в зависимости от толщины свариваемых листов

При разъединении сварки путем отрывания (с помощью зажима) получившаяся точка сварки останется на одном из листов (более толстом), а на другом листе будет сквозное отверстие.

Слайд 18Сварка некачественная, если отсутствует точка сварки при разъединении листов (в этом

Качество точки сварки определяют следующие элементы:

– чистота деталей; – достаточно большое время прижатия; – величина тока; – время прохождения тока; – сила сжатия листов; – ковка (время охлаждения в сжатом состоянии); – диаметр острия электродов; – перпендикулярность зажима листов; – интервал между циклами сварки (охлаждение установки).