КараваеваТ.Н.

Химки 2016 год.

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад Слесарное дело(5-9 классы)

Содержание

- 1. Презентация Слесарное дело(5-9 классы)

- 2. Слайд 2

- 3. Тема: Слесарная обработка деталей, приспособлений, режущего и измерительного инструмента.

- 4. Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

- 5. Рекомендуемое количество часов на освоение программы профессионального

- 6. Техника безопасности.Правила техники безопасности предусматривают создание условий,

- 7. Техника безопасности.отсутствии достаточного опыта в обращении с

- 8. До начала работы необходимо: Манжеты рукавов застегнуть

- 9. Работа в мастерской.

- 10. До начала работы необходимо Проверить исправность рабочих

- 11. До начала работы необходимонапильники отвертки и другой

- 12. Во время работы необходимо: По окончании

- 13. Во время работы необходимо:1. При обработке деталей

- 14. Во время работы необходимо:4. При рубке металла

- 15. Во время работы необходимо:6. Не допускать хранения

- 16. Организация рабочего местаРабочее место – это часть

- 17. Организация рабочего местаКачественное выполнение слесарных работ обеспечивается

- 18. Организация рабочего места.Слесарный верстак представляет собой прочный

- 19. Организация рабочего места.Деревянная крышка верстака обычно покрывается

- 20. К рабочему месту предъявляются следующие требования:

- 21. Рабочее место. Все, что берется левой рукой,

- 22. Рабочее место.Несоблюдение этого правила ведет к резкому

- 23. Рабочее место.Нормальная высота уровня губок тисков, закрепленных

- 24. Рабочее место.Приспособление верстаков по росту может быть

- 25. Слесарный и мерительный инструмент Молоток- инструмент, предназначенный

- 26. Слесарный инструмент.Напильник – режущий инструмент для обработки

- 27. Cлесарный инструмент.

- 28. Напильники 1 плоский остроконечный:а - двойная насечкаб – одинарная насечка.2. Плоский тупоносый;3. полукруглый;4. круглый;5. трехгранный;

- 29. Слесарный инструмент.Зубило – применяется при резки металла.Изготавливается

- 30. Зубило

- 31. Слесарный инструмент.Кернер – ручной слесарный инструмент, который

- 32. Разметка.Разметка представляет собой процесс нанесения на обрабатываемую

- 33. Разметка.В зависимости от характера и формы изделия

- 34. Пространственная разметка.При пространственной (объемной) разметке линии наносятся

- 35. Плоскостная разметка.Примерами плоскостной разметки может служить разметка

- 36. Рубка металла Рубкой называется слесарная операция, при

- 37. Рубка металла.Рубка является грубой слесарной операцией; точность

- 38. Рубка металла.Точность обработки, достигаемая при рубке, составляет

- 39. Рубка металла.На заготовке различают обрабатываемую и обработанную

- 40. Правка (выпрямление) - представляет собой слесарную операцию,

- 41. Правка металла.Правка бывает ручная и машинная.При ручной

- 42. Правка металла.Правка производится путем нанесения ударов стальными

- 43. Правка металла.При ручной правке удобнее пользоваться молотками

- 44. Правка металла.Приемы правки листового материала заключаются в

- 45. Правка металла.После каждого удара нужно проверять, какое

- 46. Опиливание металла.Опиливание представляет собой процесс снятия стружки

- 47. Опиливание.Операция опиливания может быть операцией окончательной при

- 48. опиливаниеОперация опиливания может быть операцией окончательной при

- 49. Резьба.В различных машинах и приборах широко применяются

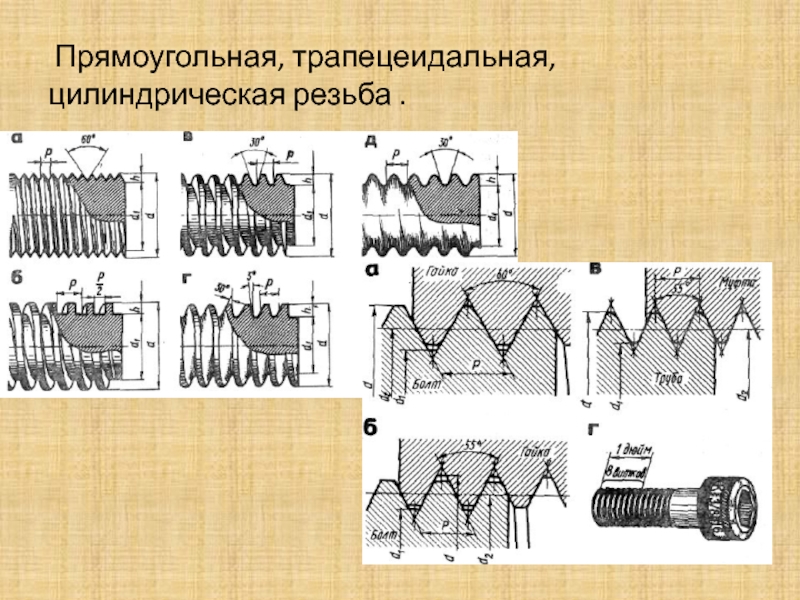

- 50. Прямоугольная, трапецеидальная, цилиндрическая резьба .

- 51. Резьба.

- 52. Резьба.В качестве режущего инструмента для нарезания внутренней

- 53. Резьба.При изготовлении болтов, винтов, шпилек и т.

- 54. Сверление металла.Сверление - это слесарная операция, представляющая

- 55. Сверление.Сверление применяют для получения отверстий не высокой

- 56. Сверление.Свёрла бывают различных видов (рис. а-и) и

- 57. Сверление.Конические хвостовики имеют свёрла диаметром 6…80мм. Эти

- 58. Сверла.Работы, выполняемые на сверлильных станках: а —

- 59. Зенкерование. Зенкерование. Зенкерованием называется процесс обработки зенкерами цилиндрических

- 60. Зенкерование.Зенкеры. По внешнему виду зенкер напоминает сверло,

- 61. Зенкование. Зенкование - называется процесс обработки специальным

- 62. Развертывание.Развёртывание – это процесс чистовой обработки отверстий,

- 63. Клепка металла.Клепкой металла называется соединение двух или

- 64. Клепка металла.Толщина заклепок выбирается расчетом. Длина стержня

- 65. Клепка металла. Головка, которая расклепывается на

- 66. Клепка металла.Толщина заклепок выбирается расчетом. Длина стержня

Тема: Слесарная обработка деталей, приспособлений, режущего и измерительного инструмента.

Слайд 4 Целью слесарного дела является ручное изготовление различных деталей, выполнение

ремонтных и монтажных работ.

Слайд 5Рекомендуемое количество часов на освоение программы профессионального модуля:

всего

519 часов,

в том числе:

максимальной учебной нагрузки обучающегося – 375 часов, включая:

обязательной аудиторной учебной нагрузки обучающегося – 282часов;

самостоятельной работы обучающегося – 93часов;

учебной и производственной практики – 144 часов.

в том числе:

максимальной учебной нагрузки обучающегося – 375 часов, включая:

обязательной аудиторной учебной нагрузки обучающегося – 282часов;

самостоятельной работы обучающегося – 93часов;

учебной и производственной практики – 144 часов.

Слайд 6Техника безопасности.

Правила техники безопасности предусматривают создание условий, которые обеспечивают безопасность труда

при наибольшей его производительности.

Возникновение несчастных случаев в учебных мастерских возможно при недостаточно серьезном инструктаже учащихся со стороны преподавателя,

Возникновение несчастных случаев в учебных мастерских возможно при недостаточно серьезном инструктаже учащихся со стороны преподавателя,

Слайд 7Техника безопасности.

отсутствии достаточного опыта в обращении с инструментом и оборудованием у

учащихся. Невнимательное отношение к выполнению указаний по технике безопасности совершенно недопустимо в учебных мастерских.

Необходимо строгое соблюдение общих правил техники безопасности при работе с металлом.

Необходимо строгое соблюдение общих правил техники безопасности при работе с металлом.

Слайд 8До начала работы необходимо:

Манжеты рукавов застегнуть на пуговицы или плотно;

На занятии в учебных мастерских следует быть в специальной одежде: рабочие комбинезоны или халаты; надевать их можно сверх обычной школьной формы.

Подготовить рабочие места, удалить посторонние, не связанные с данной работой предметы с верстака и с окружающей площади, обеспечить нормальную освещенность рабочих мест.

Подготовить рабочие места, удалить посторонние, не связанные с данной работой предметы с верстака и с окружающей площади, обеспечить нормальную освещенность рабочих мест.

Слайд 10До начала работы необходимо

Проверить исправность рабочих инструментов и приспособлений. Особо

следует обратить внимание на следующее:

Молотки, зубила и другой ударный инструмент не должен иметь забитых и деформированных рабочих поверхностей, что может привести к неправильному удару и травме рук;

Молотки, зубила и другой ударный инструмент не должен иметь забитых и деформированных рабочих поверхностей, что может привести к неправильному удару и травме рук;

Слайд 11До начала работы необходимо

напильники отвертки и другой подобный инструмент должен быть

плотно насажен на деревянные ручки; при работе без ручек или с плохо насаженными ручками можно серьезно повредить руки;

тиски должны быть прочно закреплены на верстаках, а сами верстаки должны быть вполне исправными и устойчивыми.

тиски должны быть прочно закреплены на верстаках, а сами верстаки должны быть вполне исправными и устойчивыми.

Слайд 12Во время работы необходимо:

По окончании работ каждый учащийся должен тщательно

убрать и очистить свои рабочие места, положить на место инструменты и детали. Неисправный инструмент нельзя хранить на рабочих местах, его нужно сдать в кладовую, сообщив об этом преподавателю.

Слайд 13Во время работы необходимо:

1. При обработке деталей в тисках зажимать их

прочно.

2. Во время установки и снятия деталей с тисков соблюдать осторожность, чтобы деталь не упала на ноги.

3. Удалять опилки с верстака только щеткой.

2. Во время установки и снятия деталей с тисков соблюдать осторожность, чтобы деталь не упала на ноги.

3. Удалять опилки с верстака только щеткой.

Слайд 14Во время работы необходимо:

4. При рубке металла принять все меры к

тому, чтобы отлетающие стружки не могли принести вред окружающим; для этого обязательно снабдить все верстаки предохранительными сетками или экранами. В необходимых случаях следует работать в предохранительных очках.

Слайд 15Во время работы необходимо:

6. Не допускать хранения в мастерских горючих веществ,

которые могут понадобиться, например, при отделке и окраске изделий. Горючие вещества должны храниться в закрытых металлических ящиках в специальных кладовых.

7. Нельзя оставлять в мастерских промасленных тряпок и одежды, так как они способны к самовозгоранию.

7. Нельзя оставлять в мастерских промасленных тряпок и одежды, так как они способны к самовозгоранию.

Слайд 16Организация рабочего места

Рабочее место – это часть площади мастерской, отведенная для

выполнения тех или иных производственных заданий. На рабочем месте располагается все необходимое для проведения работы: оборудование, инструмент, материал или заготовки и потребный инвентарь.

Слайд 17Организация рабочего места

Качественное выполнение слесарных работ обеспечивается не только умением самого

слесаря, или учащегося но и правильной организации рабочих мест, правильным подбором оборудования, верстаков, тисков, инструмента, хорошем освещением, вентиляцией. Только при обеспечении этих условий можно ожидать от работающих хорошего выполнения работ.

Слайд 18Организация рабочего места.

Слесарный верстак представляет собой прочный устойчивый стол, состоящий из

массивной деревянной крышки, толщиной 50 – 60 мм, называемой столешницей, которая прочно укрепляется на стальных или чугунных ножках. Под крышкой верстака располагаются выдвижные ящики для хранения инструментов, документации, а иногда заготовок или готовых изделий.

Слайд 19Организация рабочего места.

Деревянная крышка верстака обычно покрывается сверху мягкой листовой сталью,

алюминием, линолеумом или фанерой; листы окрашиваются масляной краской. Это покрытие облегчает уборку с верстака грязи и металлических опилок.

Слайд 20К рабочему месту предъявляются следующие требования:

На рабочем месте должно находиться

только то, что требуется для выполнения данного задания.

Инструменты, детали и документация должны быть расположены на расстоянии вытянутой руки; при этом предметы, которыми рабочий пользуется более часто, располагают ближе, а предметы, которыми он пользуется реже,- дальше.

Инструменты, детали и документация должны быть расположены на расстоянии вытянутой руки; при этом предметы, которыми рабочий пользуется более часто, располагают ближе, а предметы, которыми он пользуется реже,- дальше.

Слайд 21Рабочее место.

Все, что берется левой рукой, должно быть расположено слева,

а все, что берется правой,- справа. Все, что берется обеими руками, должно находиться впереди.

При проведении практических работ в учебных мастерских с учащимися следует обязательно подбирать высоту верстаков в соответствии с ростом работающих.

При проведении практических работ в учебных мастерских с учащимися следует обязательно подбирать высоту верстаков в соответствии с ростом работающих.

Слайд 22Рабочее место.

Несоблюдение этого правила ведет к резкому повышению утомляемости работающих, а

часто и к снижению точности работ.

В производстве применяются обычно простые, чисто практические приемы для определения правильности установки верстаков в зависимости от роста работающих, описанные ниже.

В производстве применяются обычно простые, чисто практические приемы для определения правильности установки верстаков в зависимости от роста работающих, описанные ниже.

Слайд 23Рабочее место.

Нормальная высота уровня губок тисков, закрепленных на слесарных верстаках, проверяется

в зависимости от роста работающих следующим образом: при правильной установке на верстаке параллельных тисков работающий становится перед ними не сгибаясь, ставит сверху на губки тисков локоть согнутой и прижатой к груди руки; при этом вытянутые пальцы рук должны коснуться подбородка.

Слайд 24Рабочее место.

Приспособление верстаков по росту может быть произведено двумя различными способами:

путем изменения высоты самого верстака и путем установки подставок под ноги работающих

Слайд 25Слесарный и мерительный инструмент

Молоток- инструмент, предназначенный для обработки металлов методом искривления

от ударов, вбивания гвоздей, сплющивания мелких деталей и прочего.

Молотки изготавливают из углеродистой стали У7, У8 – 0.7%, 0.8%

Молотки изготавливают из углеродистой стали У7, У8 – 0.7%, 0.8%

Слайд 26Слесарный инструмент.

Напильник – режущий инструмент для обработки материалов методом послойного срезания

(опиливания). Представляет собой стальную полосу (полотно), на рабочих поверхностях которой создана “насечка” — режущие элементы (острые зубья). На конусообразном хвостовике напильника закреплена ручка.

Слайд 28Напильники

1 плоский остроконечный:

а - двойная насечка

б – одинарная насечка.

2. Плоский

тупоносый;

3. полукруглый;

4. круглый;

5. трехгранный;

3. полукруглый;

4. круглый;

5. трехгранный;

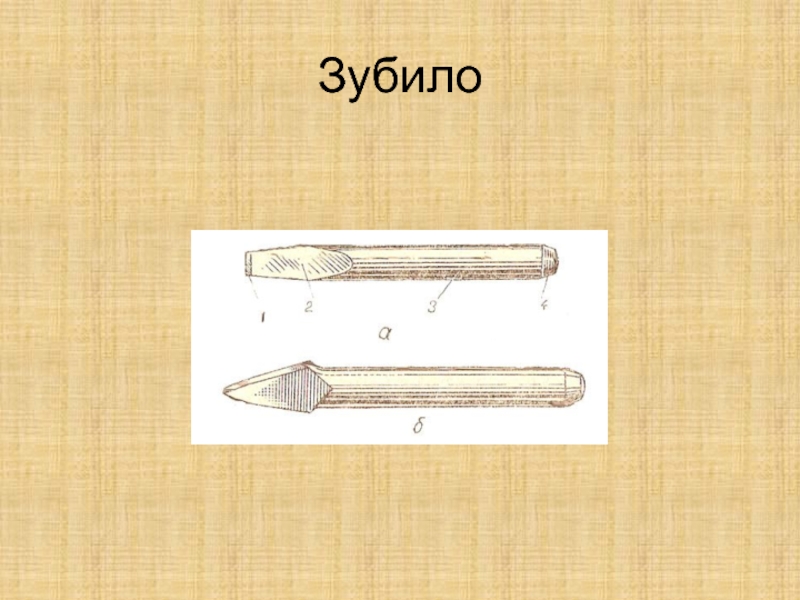

Слайд 29Слесарный инструмент.

Зубило – применяется при резки металла.

Изготавливается зубило из углеродистой стали

У-7, У-8. Твердость HRC -50-55. Угол заострения (заточки) лезвия зубило выбирается в зависимости от твердости обрабатываемого металла.

Слайд 31Слесарный инструмент.

Кернер – ручной слесарный инструмент, который используется для наметки точек

или лунок на поверхность для последующей обработки этой поверхности.

Слайд 32Разметка.

Разметка представляет собой процесс нанесения на обрабатываемую заготовку точек и линий

(рисок), определяющих контуры деталей и места обработки. Сущность разметки состоит в вычерчивании на металле заготовки в натуральную величину осевых и контрольных линий, центров отверстий и т. Д.

Слайд 33Разметка.

В зависимости от характера и формы изделия разметка бывает плоскостная и

пространственная.

При плоскостной разметке линии наносятся на поверхности плоских заготовок, на полосовом или листовом материале, или на отдельных плоскостях объемных деталей, в том случае, если не требуется увязки размеченных плоскостей между собой.

При плоскостной разметке линии наносятся на поверхности плоских заготовок, на полосовом или листовом материале, или на отдельных плоскостях объемных деталей, в том случае, если не требуется увязки размеченных плоскостей между собой.

Слайд 34Пространственная разметка.

При пространственной (объемной) разметке линии наносятся на две – три

отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу и увязывающиеся друг с другом.

Слайд 35Плоскостная разметка.

Примерами плоскостной разметки может служить разметка при изготовлении кронциркулей, нутромеров,

гаечных ключей и т. П., а пространственной – разметка при изготовлении гаек, молотков, рычагов и т. П.

Разметка наносится при помощи чертилки, штангенциркуля, штангенрейсмуса, линейки.

Разметка наносится при помощи чертилки, штангенциркуля, штангенрейсмуса, линейки.

Слайд 36Рубка металла

Рубкой называется слесарная операция, при которой производится удаление с поверхности

заготовок твердой корки, окалины, неровностей и шероховатостей; обрубание кромок и заусенцев, разрубание на части листового и сортового материала; вырубание по разметке отверстий в листовом материале; вырубание шпоночных пазов, смазочных канавок и пр.

Слайд 37Рубка металла.

Рубка является грубой слесарной операцией; точность обработки поверхностей детали при

рубке не превышает обычно 0,5 - 1,0 мм, но и такая точность достигается при наличии большого опыта.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один рабочий ход снимают слой металла толщиной от 0,5 до 1мм, во втором – от 1,5 до 2мм.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один рабочий ход снимают слой металла толщиной от 0,5 до 1мм, во втором – от 1,5 до 2мм.

Слайд 38Рубка металла.

Точность обработки, достигаемая при рубке, составляет 0,4…1мм.

Зубило или крейцмейсель, удерживаем

левой рукой, ставят на то место где надо срубить излишний слой металла, а молотком наносят по головке зубило, удар.

.

Слайд 39Рубка металла.

На заготовке различают обрабатываемую и обработанную поверхности, а также поверхность

резания. Обрабатываемой называется поверхность, с которой будет сниматься слой материала, а обработанной – поверхность, с которой стружка снята. Поверхность по которой сходит стружка при резании, называется передней, а противоположная задней.

Слайд 40

Правка (выпрямление) - представляет собой слесарную операцию, при которой деформированным, покоробленным

металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют после резки листового материала ножницами, рубки зубилом и других операций. При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку. Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться.

Правка металла.

Слайд 41Правка металла.

Правка бывает ручная и машинная.

При ручной правке листовых заготовок и

деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 - 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые и т. п.

Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских.

Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских.

Слайд 42Правка металла.

Правка производится путем нанесения ударов стальными молотками или молотками из

мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса. Молоток следует держать за конец ручки и для удара пользоваться только кистью руки.

Слайд 43Правка металла.

При ручной правке удобнее пользоваться молотками с круглым, а не

с квадратным бойком , так как при неправильных ударах или перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка долен ложиться на лист ровно без перекосах

Слайд 44Правка металла.

Приемы правки листового материала заключаются в следующем. Уложив деформированный лист

на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом. После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость. По мере приближения к выпуклости удары должны наноситься слабее, но чаще.

Слайд 45Правка металла.

После каждого удара нужно проверять, какое действие он оказывает на

лист. Следует помнить, что неправильные удары могут привести лист в негодное состояние. Ни в коем случае нельзя наносить удары непосредственно по выпуклостям, так как выпуклости будут не уменьшаться, а увеличиваться.

Слайд 46Опиливание металла.

Опиливание представляет собой процесс снятия стружки с поверхности изделия при

помощи режущего инструмента, называемого напильником. В результате опиливания изделие получает заданные чертежом размеры, форму и чистоту поверхности.

Точность опиленных изделий может находиться в пределах 0,150 - 0,005 мм и зависит как от вида применяемых напильников, так и от квалификации работающего.

Точность опиленных изделий может находиться в пределах 0,150 - 0,005 мм и зависит как от вида применяемых напильников, так и от квалификации работающего.

Слайд 47Опиливание.

Операция опиливания может быть операцией окончательной при изготовлении или отделке неточных,

грубых деталей или предварительной при изготовлении точных деталей. В этом случае после опиливания выполняются операции более точной обработки, как - то: шабрение, притирка, шлифование, полирование и другие, где точность обработки достигает до 0,010 - 0,001 мм.

Слайд 48опиливание

Операция опиливания может быть операцией окончательной при изготовлении или отделке неточных,

грубых деталей или предварительной при изготовлении точных деталей. В этом случае после опиливания выполняются операции более точной обработки, как - то: шабрение, притирка, шлифование, полирование и другие, где точность обработки достигает до 0,010 - 0,001 мм.

Слайд 49Резьба.

В различных машинах и приборах широко применяются детали с резьбой. При

помощи резьбы можно прочно соединить детали друг с другом, вращательное движение превратить в прямолинейное, обеспечить передачу рабочих движений механизмов, произвести регулировку положения деталей в машинах и т. д.

Существует два вида резьб: внутренняя и внешняя.

Они в свою очередь делятся на:

Существует два вида резьб: внутренняя и внешняя.

Они в свою очередь делятся на:

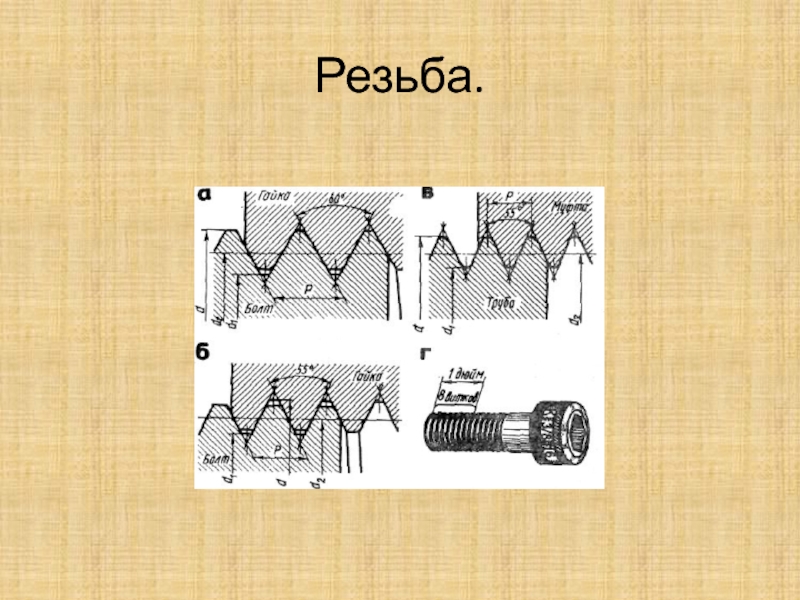

Слайд 52Резьба.

В качестве режущего инструмента для нарезания внутренней резьбы в отверстиях применяются

метчики. Метчик представляет собой стальной винт, имеющий продольные канавки для образования режущих кромок и для собирания стружки во время работы. В метчике различают рабочую часть и хвостовик; рабочая часть в свою очередь делится на заборную и калибрующую части.

Слайд 53Резьба.

При изготовлении болтов, винтов, шпилек и т. п. на цилиндрические стержни

нарезают наружную резьбу. При нарезании наружной резьбы в качестве основного режущего инструмента применяются плашки различных типов.

Плашка представляет собой цельное или разъемное кольцо, снабженное винтовой нарезкой во внутренней полости и несколькими канавками для образования режущих кромок и для отвода стружки, образующейся при нарезании резьбы.

Плашка представляет собой цельное или разъемное кольцо, снабженное винтовой нарезкой во внутренней полости и несколькими канавками для образования режущих кромок и для отвода стружки, образующейся при нарезании резьбы.

Слайд 54Сверление металла.

Сверление - это слесарная операция, представляющая собой один из видов

резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения.

Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно - сборочных работах.

Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно - сборочных работах.

Слайд 55Сверление.

Сверление применяют для получения отверстий не высокой степени точности, и для

получения отверстий под нарезание резьбы,

зенкерование и развёртывания.

Сверление применяется:

для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

зенкерование и развёртывания.

Сверление применяется:

для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

Слайд 56Сверление.

Свёрла бывают различных видов (рис. а-и) и изготовляются из быстрорежущих, легированных

и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов.

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

Слайд 57Сверление.

Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе.

Шейка

сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

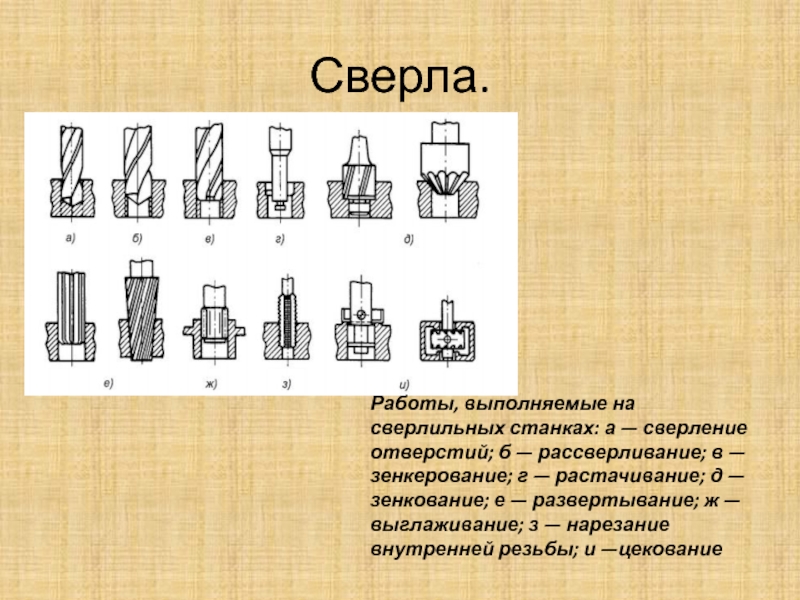

Слайд 58Сверла.

Работы, выполняемые на сверлильных станках: а — сверление отверстий; б —

рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и —цекование

Слайд 59Зенкерование.

Зенкерование. Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий

в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

Слайд 60Зенкерование.

Зенкеры. По внешнему виду зенкер напоминает сверло, но имеет больше режущих

кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должен составлять 0,05 диаметра (до 0,1мм).

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должен составлять 0,05 диаметра (до 0,1мм).

Слайд 61Зенкование.

Зенкование - называется процесс обработки специальным инструментом цилиндрических или конических

углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.

Зенковки бывают:

цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов;

Зенковки бывают:

цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов;

Слайд 62Развертывание.

Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий высокое качество отверстия.

Машинные

развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т.д. Чем больше зубьев, чем выше качество обработки.

Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями).

Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями).

Слайд 63Клепка металла.

Клепкой металла называется соединение двух или нескольких деталей при помощи

заклепок, представляющих собой цилиндрические стержни с головками.

Клепка металла применяется для создания неразъемного соединения деталей, а также соединения листового полосового и фасонного металла. Заклепочные соединения применяют при ремонтах воздуховодов и вентиляторов, а также при изготовлении отдельных деталей вентиляционных систем.

Клепка металла применяется для создания неразъемного соединения деталей, а также соединения листового полосового и фасонного металла. Заклепочные соединения применяют при ремонтах воздуховодов и вентиляторов, а также при изготовлении отдельных деталей вентиляционных систем.

Слайд 64Клепка металла.

Толщина заклепок выбирается расчетом. Длина стержня заклепки между головками не

должна превышать пяти диаметров стержня; в случае отсутствия этого соотношения следует заклепочное соединение заменить болтовым. Клепку производят на специальных стальных поддержках, имеющих углубление по форме головки заклепки, чтобы не смять ее при расклепывании.

Слайд 65Клепка металла.

Головка, которая расклепывается на другом конце стержня и

служит для скрепления деталей, называется замыкающей. Клепка называется обыкновенной, если обе головки заклепки находятся над поверхностями склепанных деталей, и потайной, если головки заклепки помещены заподлицо с поверхностями склепанных частей.

Слайд 66Клепка металла.

Толщина заклепок выбирается расчетом. Длина стержня заклепки между головками не

должна превышать пяти диаметров стержня; в случае отсутствия этого соотношения следует заклепочное соединение заменить болтовым. Клепку производят на специальных стальных поддержках, имеющих углубление по форме головки заклепки, чтобы не смять ее при расклепывании.