Слайд 1

Министерство образования Пензенской области

Государственное бюджетное образовательное учреждение

Среднего профессионального образования Пензенской области

«Пензенский

промышленно – технологический колледж»

Презентация на тему: Твёрдые сплавы.

Работу выполнил студент группы 121-ТМ Мальков Алексей. Руководитель: Романовская Н. Б

Пенза 2011.

Слайд 2

Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти

свойства при 900—1150 °C. В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля.

Слайд 3

1 Типы твёрдых сплавов

1.1 Свойства твёрдых сплавов

1.2 Спечённые твёрдые

сплавы

1.2.1 Получение твердых сплавов методом порошковой металлургии

1.2.2 Номенклатура спеченных твердых сплавов

1.3 Разработки

1.4 Литые твёрдые сплавы

2 Применение

3 См. также

4 Примечания

Содержание

дальше

Слайд 4

Различают спечённые и литые твёрдые сплавы. Главной особенностью спеченных твердых сплавов

является то, что изделия из них получают методами порошковой металлургии и они поддаются только обработке шлифованием или физико-химическим методам обработки (лазер, ультразвук, травление в кислотах и др), а литые твердые сплавы предназначены для наплавки на оснащаемый инструмент и проходят не только механическую, но часто и термическую обработку (закалка, отжиг, старение и др). Порошковые твердые сплавы закрепляются на оснащаемом инструменте методами пайки или механическим закреплением.

Так же твердые сплавы различают по металлам карбидов, в них присутствующих: вольфрамовые — ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые — Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-тантало-вольфрамовые — ТТ7К12, ТТ10К8Б.Безвольфрамовые ТНМ20, ТНМ25, ТНМ30

По химическому составу твердые сплавы классифицируют:

вольфрамокобальтовые твердые сплавы (ВК);

титановольфрамокобальтовые твердые сплавы (ТК);

титанотанталовольфрамокобальтовые твердые сплавы (ТТК).

Типы твёрдых сплавов

Слайд 5

Твердые сплавы по назначению делятся (классификация ИСО) на:

Р — для стальных

отливок и материалов, при обработке которых образуется сливная стружка;

М — для обработки труднообрабатываемых материалов;

К — для обработки легированных сталей и других сплавов.

Из-за дефицита вольфрама разработана группа безвольфрамовых твердых сплавов, называемых керметами. Эти сплавы содержат в своем составе карбиды титана (TiC), карбонитриды титана (TiCN), связанные никельмолибденовой основой. Технология их изготовления аналогична вольфрамосодержащим твердым сплавам.

Эти сплавы по сравнению с вольфрамовыми твердыми сплавами имеют меньшую прочность на изгиб, ударную вязкость, чувствительны к перепаду температур из-за низкой теплопроводностиЭти сплавы по сравнению с вольфрамовыми твердыми сплавами имеют меньшую прочность на изгиб, ударную вязкость, чувствительны к перепаду температур из-за низкой теплопроводности, но имеют преимущества — повышенную теплостойкость (1000 °C) и низкую схватываемость с обрабатываемыми материалами, благодаря чему не склонны к наростообразованию при резании. Поэтому их рекомендуют использовать для чистового и получистового точенияЭти сплавы по сравнению с вольфрамовыми твердыми сплавами имеют меньшую прочность на изгиб, ударную вязкость, чувствительны к перепаду температур из-за низкой теплопроводности, но имеют преимущества — повышенную теплостойкость (1000 °C) и низкую схватываемость с обрабатываемыми материалами, благодаря чему не склонны к наростообразованию при резании. Поэтому их рекомендуют использовать для чистового и получистового точения, фрезерования. По назначению относятся к группе Р классификации ИСО.

Слайд 6Пластинки из твердого сплава имеют HRAПластинки из твердого сплава имеют HRA

86-92 обладают высокой износостойкостью и красностойкостью (800—1000 °C), что позволяет вести обработку со скоростями резания до 800 м/мин.

Свойства твёрдых сплавов

Слайд 7

Наплавка твердыми сплавами применяется для повышения твердости и износоустойчивости трущихся поверхностей

деталей и рабочих кромок режущего инструмента. Наплавка производится электрической дугой или пламенем сварочной горелки. В промышленности используются следующие виды твердых сплавов:

литые ; выпускаемые в виде стержней различного диаметра. К ним относятся сплавы: сормайт, смена, стеллит и др.;

2) зернистые ; выпускаемые в виде крупки с размером зерна 6;3 мм, К ним относятся сплавы: сталинит, вокар, висхом-9 и др.;

3) керамические ; выпускаемое з з;-:де пластин различных размеров, например победит и др.

Сормайт ; 1 не требует термообработки после наплавки и может обрабатываться резцом. Твердость наплавки единиц по Роквеллу1. Сормайт ; 2 менее хрупок, чем сормайт ; 1. После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость. Стеллиты представляют собой сплавы карбидов вольфрама и хрома, связанные кобальтом и железом. Наличие вольфрама и кобальта удорожает их, и поэтому они применяются значительно реже сормайта. Сталинит; сравнительно дешевый сплав, представляющий черно-серую зернистую крупку с размером зерен ;2 мм, нашедший широкое применение в промышленности.

Твердые сплавы и их свойства

Слайд 8

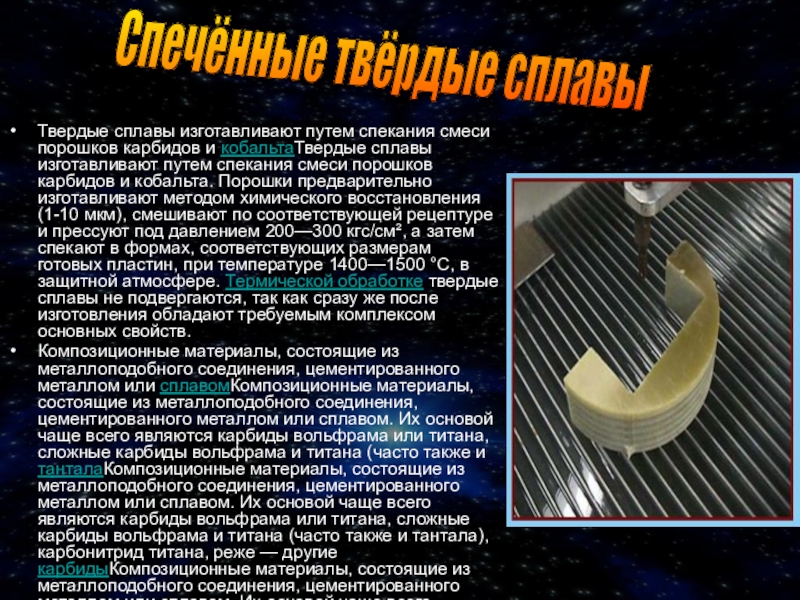

Твердые сплавы изготавливают путем спекания смеси порошков карбидов и кобальтаТвердые сплавы

изготавливают путем спекания смеси порошков карбидов и кобальта. Порошки предварительно изготавливают методом химического восстановления (1-10 мкм), смешивают по соответствующей рецептуре и прессуют под давлением 200—300 кгс/см², а затем спекают в формах, соответствующих размерам готовых пластин, при температуре 1400—1500 °C, в защитной атмосфере. Термической обработке твердые сплавы не подвергаются, так как сразу же после изготовления обладают требуемым комплексом основных свойств.

Композиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавомКомпозиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и танталаКомпозиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и тантала), карбонитрид титана, реже — другие карбидыКомпозиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и тантала), карбонитрид титана, реже — другие карбиды, бориды и т. п. В качестве матрицы для удержания зерен твердого материала в изделии применяют так называемую «связку» — металл или сплав. Обычно в качестве «связки» используют кобальт (кобальт является нейтральным элементом по отношению к углероду, он не образует карбиды и не разрушает карбиды других элементов), реже — никельКомпозиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и тантала), карбонитрид титана, реже — другие карбиды, бориды и т. п. В качестве матрицы для удержания зерен твердого материала в изделии применяют так называемую «связку» — металл или сплав. Обычно в качестве «связки» используют кобальт (кобальт является нейтральным элементом по отношению к углероду, он не образует карбиды и не разрушает карбиды других элементов), реже — никель, его сплав с молибденом (никель-молибденовая связка).

Спечённые твёрдые сплавы

Слайд 9

Получение порошков карбидов и кобальта методом восстановления из оксидов.

Измельчение порошков

карбидов и кобальта (производится на шаровых мельницах в течение 2-3 суток) до 1-2 микрон.

Просеивание и повторное измельчение при необходимости.

Приготовление смеси (порошки смешивают в количествах, соответствующих химическому составу изготавливаемого сплава).

Холодное прессование (в смесь добавляют органический клей для временного сохранения формы).

Спекание под нагрузкой (горячее прессование) при 1400 °C (при 800—850 °C клей сгорает без остатка). При 1400 °C кобальт плавится и смачивает порошки карбидов, при последующем охлаждении кобальт кристаллизуется, соединяя между собой частицы карбидов.

Получение твердых сплавов методом порошковой металлургии

Слайд 10

Твердые сплавы условно можно разделить на три основные группы:

вольфрамосодержащие твердые сплавы

титановольфрамосодержащие твердые сплавы

титанотанталовольфрамовые твердые сплавы

Каждая из вышеперечисленных групп твердых сплавов подразделяется в свою очередь на марки, различающиеся между собой по химическому составу, физико-механическим и эксплуатационным свойствам.

Некоторые марки сплава, имея одинаковый химический состав, отличаются размером зерен карбидных составляющих, что определяет различие их физико-механических и эксплуатационных свойств, а отсюда и областей применения.

Свойства марок твердых сплавов рассчитаны таким образом, чтобы выпускаемый ассортимент мог в максимальной степени удовлетворить потребности современного производства. При выборе марки сплава следует учитывать: область применения сплава, характер требовании, предъявляемых к точности обрабатываемых поверхностей, состояние оборудования и его кинематические и динамические данные.

Обозначения марок сплавов построено по следующему принципу:

1 группа - сплавы содержащие карбид вольфрама и кобальт. Обозначаются буквами ВК, после которых цифрами указывается процентное содержание в сплаве кобальта. К этой группе относятся следующие марки:

ВКЗ, ВКЗМ, ВК6, ВК6М, ВК60М, ВК6КС, ВК6В, ВК8, ВК8ВК, ВК8В, ВК10КС, ВК15, ВК20, ВК20КС, ВК10ХОМ, ВК4В.

2 группа - титановольфрамовые сплавы, имеющие в своем составе карбид титана, карбид вольфрама и кобальт. Обозначается буквами ТК, при этом цифра, стоящая после букв Т обозначает % содержание карбидов титана, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: Т5К10, Т14К8, Т15К6, ТЗОК4.

3 группа — титанотанталовольфрамовые сплавы, имеющие в своем составе карбид титана, тантала и вольфрама, а также кобальт и обозначаются буквами ТТК, при этом цифра, стоящая после ТТ % содержание карбидов титана и тантала, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: ТТ7К12, ТТ20К9.

4 группа — сплавы с износостойкими покрытиями. Имеют буквенное обозначение ВП. К этой группе относятся следующие марки: ВП3115 (основа ВК6), ВП3325 (основа ВК8), ВП1255 (основа ТТ7К12).

Твердые сплавы применяемые для обработки металлов резанием: ВК6, ВКЗМ, ВК6М, ВК60М, ВК8, ВК10ХОМ, ТЗОК4, Т15К6, Т14К8, Т5К10, ТТ7К12, ТТ20К9.

Твердые сплавы применяемые для бесстружковой обработки металлов и древесины, быстроизнашивающихся деталей машин, приборов и приспособлений: ВКЗ, ВКЗМ, ВК6, ВК6М, ВК8, ВК15, ВК20, ВК10КС. ВК20КС.

Твердые сплавы применяемые для оснащения горного инструмента: ВК6В, ВК4В, ВК8ВК, ВК8, ВК10КС, ВК8В,ВК11ВК,ВК15.

Номенклатура спеченных твердых сплавов

Слайд 11В России и бывшем СССР для обработки металлов резанием применяются следующие

спеченные твердые сплавы

Слайд 12Разработки

В настоящее время в отечественной твердосплавной промышленности проводятся глубокие исследования, связанные

с возможностью повышения эксплуатационных свойств твердых сплавов и расширением сферы применения. В первую очередь эти исследования касаются химического и гранулометрического состава RTP(ready-to-press) смесей. Одним из удачных примеров за последнее время можно привести сплавы группы ТСН (ТУ 1966—001-00196121-2006), разработанных специально для рабочих узлов трения в агрессивных кислотных средах. Данная группа является логическим продолжением в цепочке сплавов ВН на никелевой связке, разработанных Всероссийским Научно-Исследовательским Институтом Твердых Сплавов. Опытным путём было замечено, что с уменьшением размера зерен карбидной фазы в твердом сплаве, качественно повышаются такие характеристики, как твердость и прочность. Технологии плазменного восстановления и регулирования гранулометрического состава в данный момент позволяют производить твердые сплавы размеры зерен (WC) в которых могут быть менее 1 микрометра. Сплавы ТСН группы в настоящий момент находят широкое применение в производстве узлов химических и нефтегазовых насосов отечественного производства

Слайд 13Применение

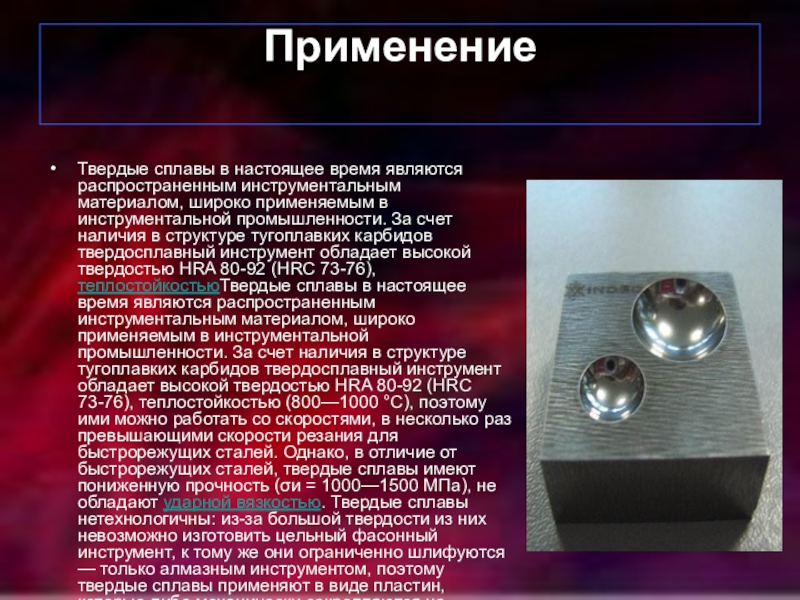

Твердые сплавы в настоящее время являются распространенным инструментальным материалом, широко применяемым

в инструментальной промышленности. За счет наличия в структуре тугоплавких карбидов твердосплавный инструмент обладает высокой твердостью HRA 80-92 (HRC 73-76), теплостойкостьюТвердые сплавы в настоящее время являются распространенным инструментальным материалом, широко применяемым в инструментальной промышленности. За счет наличия в структуре тугоплавких карбидов твердосплавный инструмент обладает высокой твердостью HRA 80-92 (HRC 73-76), теплостойкостью (800—1000 °C), поэтому ими можно работать со скоростями, в несколько раз превышающими скорости резания для быстрорежущих сталей. Однако, в отличие от быстрорежущих сталей, твердые сплавы имеют пониженную прочность (σи = 1000—1500 МПа), не обладают ударной вязкостью. Твердые сплавы нетехнологичны: из-за большой твердости из них невозможно изготовить цельный фасонный инструмент, к тому же они ограниченно шлифуются — только алмазным инструментом, поэтому твердые сплавы применяют в виде пластин, которые либо механически закрепляются на державках инструмента, либо припаиваются к ним.

Слайд 14

Твердые сплавы ввиду своей высокой твердости применяются в следующих областях:

Обработка резанием

конструкционных материалов: резцыОбработка резанием конструкционных материалов: резцы, фрезыОбработка резанием конструкционных материалов: резцы, фрезы, сверлаОбработка резанием конструкционных материалов: резцы, фрезы, сверла, протяжки и прочий инструмент.

Оснащение измерительного инструмента: оснащение точных поверхностей микрометрического оборудования и опор весов.

Клеймение: оснащение рабочей части клейм.

Волочение: оснащение рабочей части волок.

Штамповка: оснащение штамповШтамповка: оснащение штампов и матриц(вырубных, выдавливания и проч.).

Прокатка: твердосплавные валки (выполняются в виде колец из твердого сплава, одеваемых на металлическое основание)

Горнодобывающее оборудование: напайка спеченных и наплавка литых твердых сплавов.

Производство износостойких подшипников: шарики, ролики, обоймы и напыление на сталь.

Рудообрабатывающее оборудование: оснащение рабочих поверхностей.

Газотермическое напыление износостойких покрытий

Слайд 15Литые твердые сплавы

Их делят на настоящие стеллиты и сплавы-заменители. Настоящие стеллиты

представляют собой, главным образом, карбиды вольфрама и хрома, сцементированные кобальтом и железом. Из-за высокого содержания вольфрама и кобальта литые твердые сплавы достаточно дорогие. Литые сплавы-заменители являются более дешевыми и в большинстве случаев работают вполне хорошо, поэтому, как не содержащие вольфрама и кобальта, они широко применяются в промышленности.

Примером такого сплава является изобретенный в 1929 г. отечественный сплав сормайт, название которого происходит от названия Сормовского завода, где впервые было освоено производство этого сплава. Сормайт представляет собой железо-хромистый сплав с небольшой добавкой никеля и не содержит вольфрама и кобальта. Твердость сормайту придает карбид хрома - химическое соединение хрома с углеродом.

В основу настоящих стеллитов входят (в %): ванадий - до 5, хром - от 28-32, кобальт - 58 -62, углерод - 1-1,5, никель - 2, и железо - до 2.

Сплав-заменитель сормайт содержит в своей основе (в %): хром - 15-30; углерод - 2,5-3,5; никель - 3-5; марганец - 1,5; кремний - 1,5- 4 и остальное - железо.

Твердость наплавленного слоя HRc - 70-80 единиц. Эти сплавы находят применение главным образом для наплавки рабочих поверхностей, подвергающихся значительному износу, например, штампов, матриц и пуансонов, калибров, шаблонов, деталей машин и механизмов, работающих на трение. Наплавленный слой обладает высокой износостойкостью до температур 600-700ºС и поддается термообработке

Слайд 17Немного о твердых сплавах

Знание свойств твердых сплавов помогает металлообработчикам правильно

подбирать режущий инструмент. Твердый сплав – наиболее часто встречающийся инструментальный материал для высокоскоростной обработки. Инструмент из твердого сплава, состоящий из карбидов тугоплавких металлов и связки, изготавливают методом порошковой металлургии. В основном используются карбиды вольфрама (WC), в качестве связки выступает кобальт (Co), но также применяют никель (Ni) и хром (Cr). Могут использоваться и другие легирующие элементы. Почему так много марок твердых сплавов и каким образом производители инструмента подбирают тот или иной сплав для конкретного материала и условий обработки? Для того чтобы ответить на эти вопросы, нужно понять, что же делает твердый сплав настолько популярным.

Слайд 18 ТВЕРДОСТЬ И ПРОЧНОСТЬ

Карбиды вольфрама вместе с кобальтовой

основой обладают хорошим сочетанием твердости и прочности. Карбиды вольфрама сами по себе обладают очень высокой твердостью, превосходящей даже твердость корунда (оксид алюминия), твердость немного снижается с повышением температуры. Недостатком карбида вольфрама является его недостаточная прочность. Для получения высокой твердости и прочности инструментального материала, карбиды вольфрама помещаются в металлическую связку. В результате получается материал, гораздо более твердый по сравнению с быстрорежущей сталью, но при этом обладающий прочностью, достаточной для противостояния изменяющимся силам резания. Этот материал также оптимально подходит для работы при высоких температурах, а именно при высокоскоростной обработке.

В настоящее время на все большее и большее количество инструмента из твердого сплава наносится покрытие, и роль основы может показаться не столь значительной. На самом деле роль основы велика: модуль упругости твердого сплава примерно в 3 раза больше модуля упругости быстрорежущей стали, а следовательно, и деформироваться он будет значительно меньше. Свойства основы также определяют прочностные параметры конечного продукта. Свойства основы в общем случае зависят от свойств карбидов тугоплавких металлов и связки, но их можно варьировать, изменяя состав смеси и зернистость карбидного порошка.

Слайд 19ПРОИЗВОДСТВО КАРБИДНОГО ПОРОШКА

Карбиды вольфрама получают путем науглероживания вольфрамового порошка.

Размер зерна карбида вольфрама зависит от размера зерна вольфрамового порошка, температуры и времени науглероживания. До науглероживания могут добавлять небольшое количество ванадия и/или хрома для контроля размера зерна на последующих стадиях обработки вольфрамового порошка. Для различных областей применения используются различные порошки карбидов вольфрама, количество модификаций которых может быть очень большим.

Еще большее количество вариантов получается при смешивании карбидного порошка с металлической связкой. В качестве связки в большинстве случаев используют кобальт в количестве 3-25%. Для увеличения коррозионной стойкости добавляют также никель и хром. Свойства твердого сплава можно изменять, добавляя в связку легирующие элементы, например рутений, который значительно увеличивает прочность, не снижая при этом твердость. Увеличение процентного содержания связки также увеличивает прочность твердого сплава, но при этом снижается твердость, а следовательно, и износостойкость.

Уменьшение размера зерна порошка карбида вольфрама приводит к увеличению твердости твердого сплава. Одной из технологических задач при спекании является сохранение размера зерна порошка карбида вольфрама. При спекании связка размягчается и плотность твердого сплава увеличивается. Рост зерен карбида вольфрама (WC) можно предотвратить путем добавления карбидов других металлов, включая карбиды ванадия (VC), хрома (Cr3C2), титана (TiC), тантала (TaC) и ниобия (NbC). В общем случае эти карбиды добавляют при смешивании порошка WC с металлической связкой, хотя VC и Cr3C2 могут получать и при науглероживании порошка карбида вольфрама.

Порошок карбида вольфрама можно восстанавливать из изношенных твердосплавных пластин. Такие восстановленные порошки карбида вольфрама не отличаются по свойствам и качеству от порошков, изготовленных непосредственно из руды.

Процесс смешивания карбидного порошка и связки также имеет большое значение, при этом смесь становится более однородной и уменьшается размер зерна. В процессе смешивания также добавляется органическая связка, которая обеспечивает необходимую прочность спрессованной пластины для ее перемещения операторами и роботами. Состав органической связки влияет на плотность и прочность спрессованной пластины. Органическая связка, обеспечивающая высокую прочность, предпочтительна с точки зрения сохранения формы пластины при ее перемещении. Минусом такой связки является то, что могут образовываться агломераты с повышенной твердостью, являющиеся при

Слайд 20ТИПЫ ТВЕРДЫХ СПЛАВОВ

Большое разнообразие марок твердых сплавов обуславливается большим количеством

различных типов порошков карбида вольфрама, процентным содержание металлической связки, а также типом и количеством ингибиторов роста зерен. Все эти параметры определяют микроструктуру твердого сплава и его свойства.

Основной системой классификации твердых сплавов по области применения является система классификации по ISO. Все материалы разделены на группы: P – сталь, М – нержавеющая сталь, К – чугун, N – алюминий и цветные сплавы, S – титан и жаропрочные сплавы, H – материалы высокой твердости. Тип обработки обозначается цифрами от 01 до 50, где 01 – легкая чистовая обработка, 50 – тяжелая черновая обработка. Режим обработки, а соответственно и марка сплава для него, формируется из обозначения материала и типа обработки, например, P25 – получистовая обработка стали, K35 – черновая обработка чугуна, М15 – чистовая обработка нержавеющей стали.

Твердые сплавы также классифицируют по составу. Их можно разделить на три основных группы: чистые, мелкозернистые и легированные. Чистые сплавы главным образом состоят из WC и кобальтовой связки, но могут содержать небольшое количество ингибиторов роста зерен. Мелкозернистые твердые сплавы состоят из WC и кобальтовой связки, нескольких десятых долей процента VC и/или Cr3C2 для того чтобы достичь размера зерна менее 1 мкм. Легированные твердые сплавы состоят из WC и кобальтовой связки с несколькими процентами TiC, TaC и NbC.

Слайд 21ЧИСТЫЕ ТВЕРДЫЕ СПЛАВЫ

Эти сплавы как правило содержат от 3

до 12% кобальта. Размер зерна WC составляет от 1 до 8 мкм. Сплавы с более мелким зерном обладают большей твердостью, но меньшей прочностью. Твердость чистых твердых сплавов составляет от 89 до 93.5 HRA.

Чистые твердые сплавы применяются для обработки материалов из групп K, N, S и H. Сплавы со средним размером зерна и средним содержанием кобальта можно отнести к режиму обработки К20 и использовать для точения и фрезерования. Более твердые сплавы с меньшим размером зерна и небольшим содержанием кобальта можно применять для тонкого точения, режим обработки K01.

Слайд 22 МЕЛКОЗЕРНИСТЫЕ ТВЕРДЫЕ СПЛАВЫ

Содержание кобальта в этих сплавах варьируется

от 6 до 15 процентов. Добавки типа VC и/или Cr3C2 позволяют контролировать рост зерна в процессе спекания. В результате размер зерна составляет менее 1 мкм. Мелкозернистые твердые сплавы используются для группы материалов М по ISO. Благодаря мелкому зерну, после шлифования режущая кромка получается очень острой.

Мелкозернистые твердые сплавы используются также для обработки жаропрочных сплавов на основе никеля, благодаря их возможности работать при температуре до 1200 градусов Цельсия. Добавки рутения в такие сплавы увеличивают и износостойкость, и прочность одновременно.

Слайд 23ЛЕГИРОВАННЫЕ ТВЕРДЫЕ СПЛАВЫ

Легированные твердые сплавы главным образом используются для обработки

стали и нержавеющей стали и содержат от 5 до 10% кобальта. Размер зерна варьируется от 0.8 до 2 мкм. Содержание карбидов титана (TiC) варьируется от 4 до 25%. TiC уменьшает диффузионный износ при обработке стали, а также помогает более равномерному распределению карбидов. TaC и NbC в количестве до 25% в увеличивают прочность и способность сопротивляться износу по передней поверхности.

Твердость легированных твердых сплавов составляет от 91 до 94 HRA.

Количество различных марок твердых сплавов очень велико, а от выбора подходящего сплава зависит львиная доля успеха. Поэтому при выборе марки твердого сплава, а также остальных параметров инструмента лучше всего обратиться к специалистам и получить оптимальное решение поставленной задачи.

Слайд 25Российские спечённые твёрдые сплавы, применяемые в современной мировой промышленности

Слайд 26Марки твердых сплавов и их применение

ВК6*Области применения: черновое и получерновое точение∙

предварительное нарезание резьбы токарными резцами∙ получистовое фрезерование сплошных поверхностей∙ рассверливание и растачивание отверстий∙ зенкерование серого чугуна, цветных металлов и их сплавов и∙ неметаллических материалов.

ВК6СОбласти применения: изготовление матриц для синтеза искусственных алмазов.∙

ВК6ОM*Области применения: чистовая и получитсовая обработка твердых, легированных и отбеленных∙ чугунов, закаленных сталей и некоторых марок нержавеющих, высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точение, растачивание, развертывание, нарезание резьбы, шабровка).ВК8*Области применения: черновое строгание при неравномерном сечении среза и прерывистом резании,∙ строгании, чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов; обработки нержавеющих, высокопрочных и жаропрочных труднообрабатываемых∙ сталей и сплавов, в том числе сплавов титана.BK15Области применения: сплав для производства опорных пластин и отрезных ножей.∙

BП322*Области применения: для чернового течения, расточки и фрезерования поковок, штамповок, толивок∙ из коррозионно-стойких, жаропрочных никель-кобальтовых, титановых сплавов, легированных чегунов при больших сечениях среза и, умеренных и низких, скоростях резания.

BП3115 покрытие CVD Области применения: получистовое и чистовое точение, расточка, сверление, зенкерование,∙ развертывание отверстий, фрезерование заготовок из чугуна и цветных металлов и сплавов, неметаллов при средних скоростях резания, сечениях среза и условиях обработки.

BП3325 покрытие CVD Области применения: получистовое и черновое точение, расточка, сверление, зенкерование,∙ развертывание отверстий, фрезерование заготовок из чугуна и цветных металлов и сплавов, неметаллов. Умеренные скорости резания, большие сечения среза.

МС121*Области применения: сплав для тяжелого точения сталей;∙ основная область применения - восстановление изношенных колес∙ железнодорожного состава.

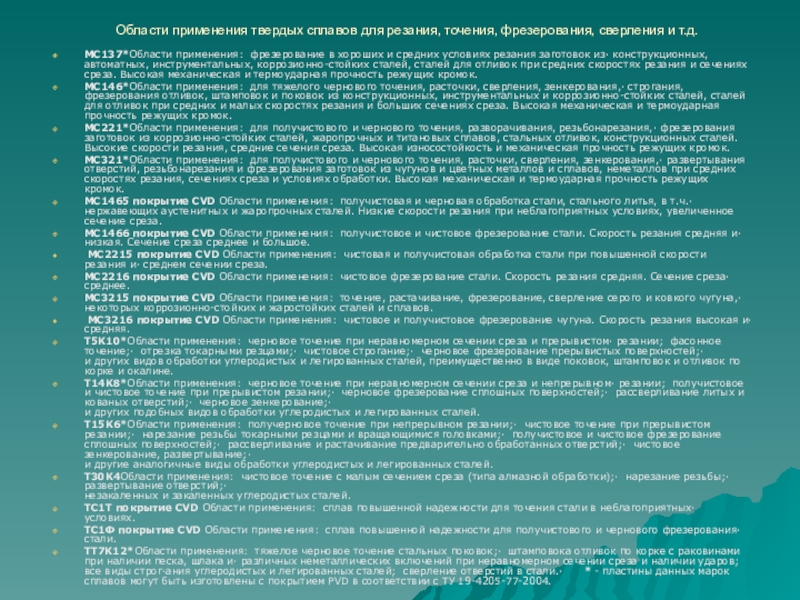

Слайд 27Области применения твердых сплавов для резания, точения, фрезерования, сверления и т.д.

МС137*Области

применения: фрезерование в хороших и средних условиях резания заготовок из∙ конструкционных, автоматных, инструментальных, коррозионно-стойких сталей, сталей для отливок при средних скоростях резания и сечениях среза. Высокая механическая и термоударная прочность режущих кромок.

МС146*Области применения: для тяжелого чернового точения, расточки, сверления, зенкерования,∙ строгания, фрезерования отливок, штамповок и поковок из конструкционных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза. Высокая механическая и термоударная прочность режущих кромок.

МС221*Области применения: для получистового и чернового точения, разворачивания, резьбонарезания,∙ фрезерования заготовок из коррозионно-стойких сталей, жаропрочных и титановых сплавов, стальных отливок, конструкционных сталей. Высокие скорости резания, средние сечения среза. Высокая износостойкость и механическая прочность режущих кромок.

МС321*Области применения: для получистового и чернового точения, расточки, сверления, зенкерования,∙ развертывания отверстий, резьбонарезания и фрезерования заготовок из чугунов и цветных металлов и сплавов, неметаллов при средних скоростях резания, сечениях среза и условиях обработки. Высокая механическая и термоударная прочность режущих кромок.

МС1465 покрытие CVD Области применения: получистовая и черновая обработка стали, стального литья, в т.ч.∙ нержавеющих аустенитных и жаропрочных сталей. Низкие скорости резания при неблагоприятных условиях, увеличенное сечение среза.

МС1466 покрытие CVD Области применения: получистовое и чистовое фрезерование стали. Скорость резания средняя и∙ низкая. Сечение среза среднее и большое.

МС2215 покрытие CVD Области применения: чистовая и получистовая обработка стали при повышенной скорости резания и∙ среднем сечении среза.

МС2216 покрытие CVD Области применения: чистовое фрезерование стали. Скорость резания средняя. Сечение среза∙ среднее.

МС3215 покрытие CVD Области применения: точение, растачивание, фрезерование, сверление серого и ковкого чугуна,∙ некоторых коррозионно-стойких и жаростойких сталей и сплавов.

МС3216 покрытие CVD Области применения: чистовое и получистовое фрезерование чугуна. Скорость резания высокая и∙ средняя.

T5K10*Области применения: черновое точение при неравномерном сечении среза и прерывистом∙ резании; фасонное точение;∙ отрезка токарными резцами;∙ чистовое строгание;∙ черновое фрезерование прерывистых поверхностей;∙

и других видов обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке и окалине.

T14K8*Области применения: черновое точение при неравномерном сечении среза и непрерывном∙ резании; получистовое и чистовое точение при прерывистом резании;∙ черновое фрезерование сплошных поверхностей;∙ рассверливание литых и кованых отверстий;∙ черновое зенкерование;∙

и других подобных видов обработки углеродистых и легированных сталей.

T15K6*Области применения: получерновое точение при непрерывном резании;∙ чистовое точение при прерывистом резании;∙ нарезание резьбы токарными резцами и вращающимися головками;∙ получистовое и чистовое фрезерование сплошных поверхностей;∙ рассверливание и растачивание предварительно обработанных отверстий;∙ чистовое зенкерование, развертывание;∙

и другие аналогичные виды обработки углеродистых и легированных сталей.

T30K4Области применения: чистовое точение с малым сечением среза (типа алмазной обработки);∙ нарезание резьбы;∙ развертывание отверстий;∙

незакаленных и закаленных углеродистых сталей.

ТС1Т покрытие CVD Области применения: сплав повышенной надежности для точения стали в неблагоприятных∙ условиях.

ТС1Ф покрытие CVD Области применения: сплав повышенной надежности для получистового и чернового фрезерования∙ стали.

TT7K12*Области применения: тяжелое черновое точение стальных поковок;∙ штамповока отливок по корке с раковинами при наличии песка, шлака и∙ различных неметаллических включений при неравномерном сечении среза и наличии ударов; все виды строг∙ания углеродистых и легированных сталей; сверление отверстий в стали.∙ * - пластины данных марок сплавов могут быть изготовлены с покрытием PVD в соответствии с ТУ 19-4205-77-2004.

Слайд 28Области применения твердых сплавов для бурового инструмента

Слайд 29Области применения твердых сплавов для волочения

ВК3Области применения: сухое волочение проволоки

из стали, цветных металлов и их сплавов. Для∙ быстроизнашивающихся деталей машин, приборов и измерительного инструмента.

ВК6Области применения: сухое волочение проволоки из стали, цветных металлов и их сплавов при∙ небольшой степени обжатия. Для быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих без ударных нагрузок.

ВК8Области применения: волочение, калибровка и прессование прутков и труб из стали цветных∙ металлов и их сплавов. Для быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при небольших ударных нагрузках.

ВК20КСОбласти применения: производство метизов методом∙ высадки.

Слайд 30применение.

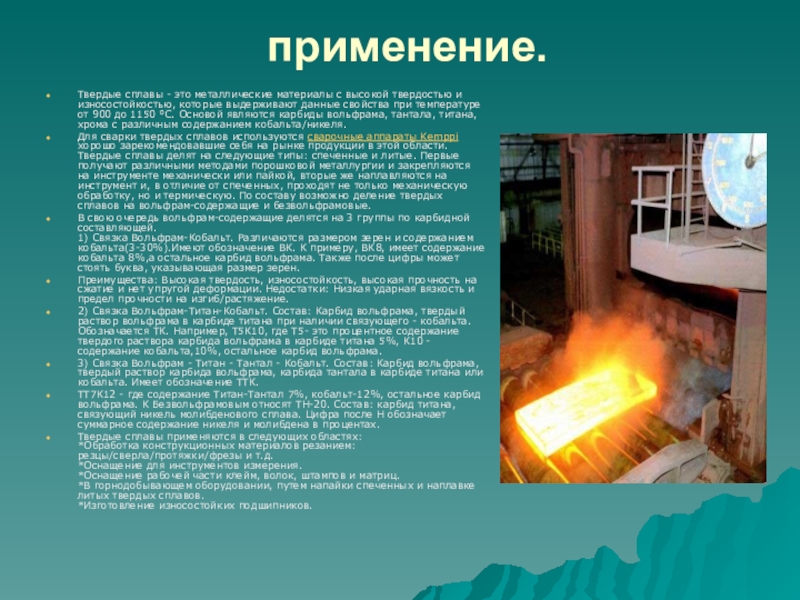

Твердые сплавы - это металлические материалы с высокой твердостью и износостойкостью,

которые выдерживают данные свойства при температуре от 900 до 1150 °С. Основой являются карбиды вольфрама, тантала, титана, хрома с различным содержанием кобальта/никеля.

Для сварки твердых сплавов используются сварочные аппараты Kemppi хорошо зарекомендовавшие себя на рынке продукции в этой области. Твердые сплавы делят на следующие типы: спеченные и литые. Первые получают различными методами порошковой металлургии и закрепляются на инструменте механически или пайкой, вторые же наплавляются на инструмент и, в отличие от спеченных, проходят не только механическую обработку, но и термическую. По составу возможно деление твердых сплавов на вольфрам-содержащие и безвольфрамовые.

В свою очередь вольфрам-содержащие делятся на 3 группы по карбидной составляющей.

1) Связка Вольфрам-Кобальт. Различаются размером зерен и содержанием кобальта(3-30%).Имеют обозначение ВК. К примеру, ВК8, имеет содержание кобальта 8%,а остальное карбид вольфрама. Также после цифры может стоять буква, указывающая размер зерен.

Преимущества: Высокая твердость, износостойкость, высокая прочность на сжатие и нет упругой деформации. Недостатки: Низкая ударная вязкость и предел прочности на изгиб/растяжение.

2) Связка Вольфрам-Титан-Кобальт. Состав: Карбид вольфрама, твердый раствор вольфрама в карбиде титана при наличии связующего - кобальта. Обозначается ТК. Например, Т5К10, где Т5- это процентное содержание твердого раствора карбида вольфрама в карбиде титана 5%, К10 - содержание кобальта,10%, остальное карбид вольфрама.

3) Связка Вольфрам - Титан - Тантал - Кобальт. Состав: Карбид вольфрама, твердый раствор карбида вольфрама, карбида тантала в карбиде титана или кобальта. Имеет обозначение ТТК.

ТТ7К12 - где содержание Титан-Тантал 7%, кобальт-12%, остальное карбид вольфрама. К Безвольфрамовым относят ТН-20. Состав: карбид титана, связующий никель молибденового сплава. Цифра после Н обозначает суммарное содержание никеля и молибдена в процентах.

Твердые сплавы применяются в следующих областях:

*Обработка конструкционных материалов резанием: резцы/сверла/протяжки/фрезы и т.д.

*Оснащение для инструментов измерения.

*Оснащение рабочей части клейм, волок, штампов и матриц.

*В горнодобывающем оборудовании, путем напайки спеченных и наплавке литых твердых сплавов.

*Изготовление износостойких подшипников.