Учитель технологии Губарь Геннадий Васильевич

МБОУ гимназия № 30 города Ставрополя

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по технологии для 7 класса на тему:Назначение и устройство токарно-винторезного станка ТВ-6. Виды и назначение токарных резцов. Технологическая документация для изготовления изделий на станках.

Содержание

- 1. Презентация по технологии для 7 класса на тему:Назначение и устройство токарно-винторезного станка ТВ-6. Виды и назначение токарных резцов. Технологическая документация для изготовления изделий на станках.

- 2. В школьных мастерских в учебных целях применяют

- 3. Наибольший диаметр обрабатываемого металлического прутка

- 4. В передаточных механизмах станка применяются

- 5. На рисунке показан общий вид школьного токарно-винторезного станка ТВ-6.

- 6. Основанием станка является станина, установленная

- 7. Коробка подач — это механизм, позволяющий изменять скорость перемещения суппорта.

- 8. Суппорт предназначен для закрепления и перемещения режущего

- 9. В корпусе задней бабки находится пиноль, которую

- 10. Точение деталей осуществляется за счёт срезания резцом

- 11. Поступательное движение резца, благодаря которому происходит непрерывное

- 12. Токарные работы на предприятиях выполняют

- 13. При обработке древесины на станке СТД-110М вы

- 14. Токарные резцы различаются по конструкции,

- 15. На рисунке схематично показаны некоторые виды резцов.

- 16. Проходные резцы (рис. а, б) предназначены в

- 17. Торцы заготовок обрабатывают подрезными резцами (рис. г), а отрезают заготовки — отрезными (рис. 49, д).

- 18. Резьбовыми резцами (рис. е) нарезают наружную и

- 19. Основной технологической документацией для изготовления

- 20. Переход может складываться из одного

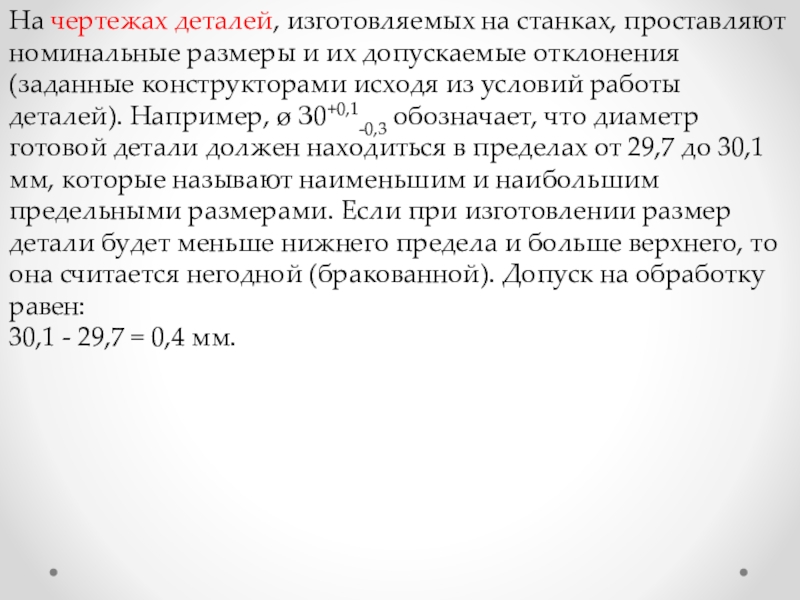

- 21. На чертежах деталей, изготовляемых на станках, проставляют

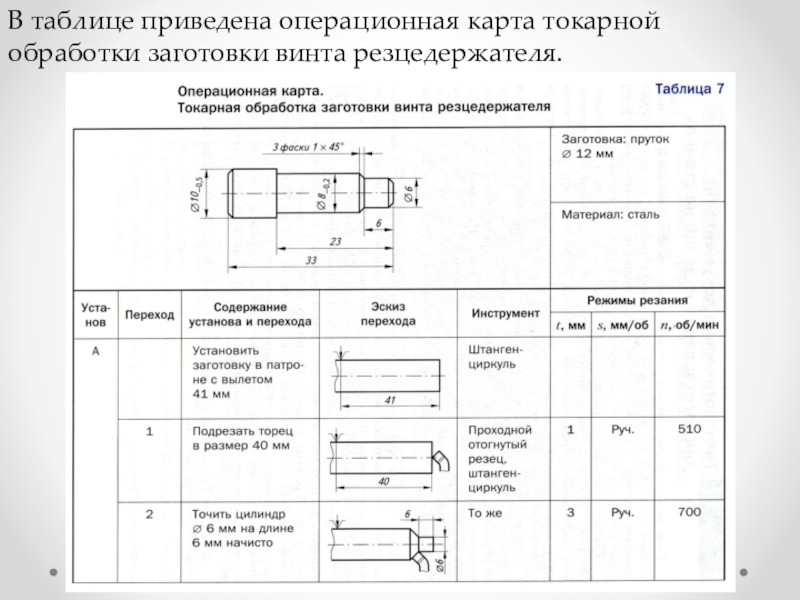

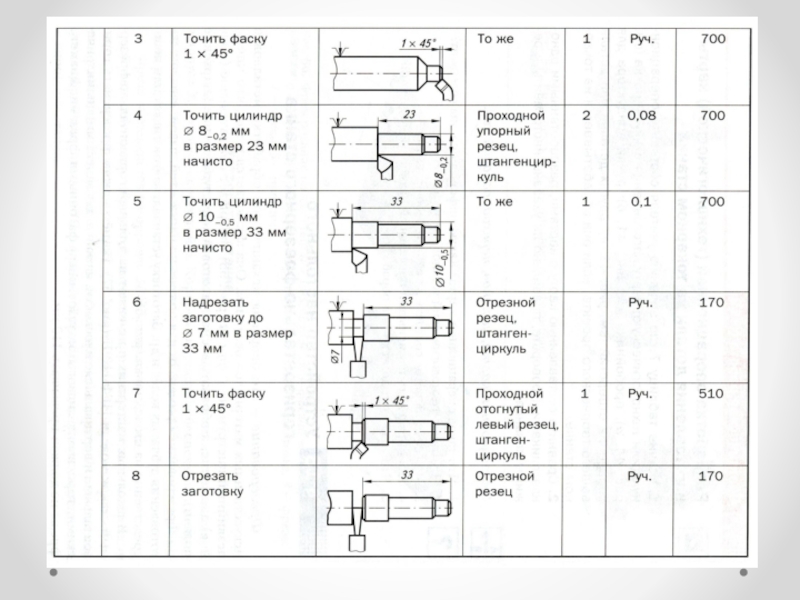

- 22. В таблице приведена операционная карта токарной обработки заготовки винта резцедержателя.

- 23. Слайд 23

- 24. Домашнее заданиеИзучите § 13, 14, 17 учебника.

Слайд 1Назначение и устройство токарно-винторезного станка ТВ-6. Виды и назначение токарных резцов.

Слайд 2В школьных мастерских в учебных целях применяют токарно-винторезные станки, которые предназначены

Слайд 3 Наибольший диаметр обрабатываемого металлического прутка — 12 мм, наибольший

В токарно-винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке для точения древесины и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления.

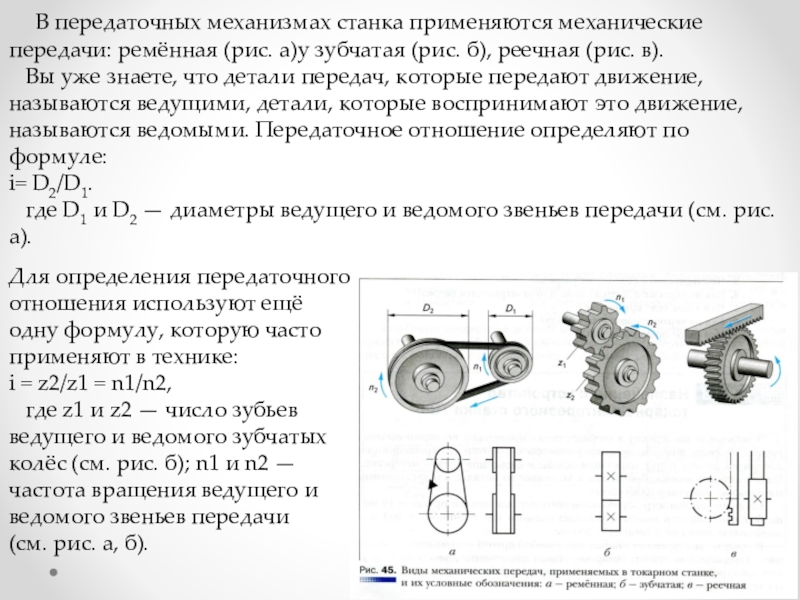

Слайд 4 В передаточных механизмах станка применяются механические передачи: ремённая (рис.

Вы уже знаете, что детали передач, которые передают движение, называются ведущими, детали, которые воспринимают это движение, называются ведомыми. Передаточное отношение определяют по формуле:

i= D2/D1.

где D1 и D2 — диаметры ведущего и ведомого звеньев передачи (см. рис. а).

Для определения передаточного отношения используют ещё одну формулу, которую часто применяют в технике:

i = z2/z1 = n1/n2,

где z1 и z2 — число зубьев ведущего и ведомого зубчатых колёс (см. рис. б); n1 и n2 — частота вращения ведущего и ведомого звеньев передачи

(см. рис. а, б).

Слайд 6 Основанием станка является станина, установленная на двух тумбах. В

В передней бабке размещена коробка скоростей, которая осуществляет изменение частоты вращения шпинделя. На шпинделе устанавливается приспособление для крепления заготовки (например, токарный патрон).

Слайд 8Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт перемещается как

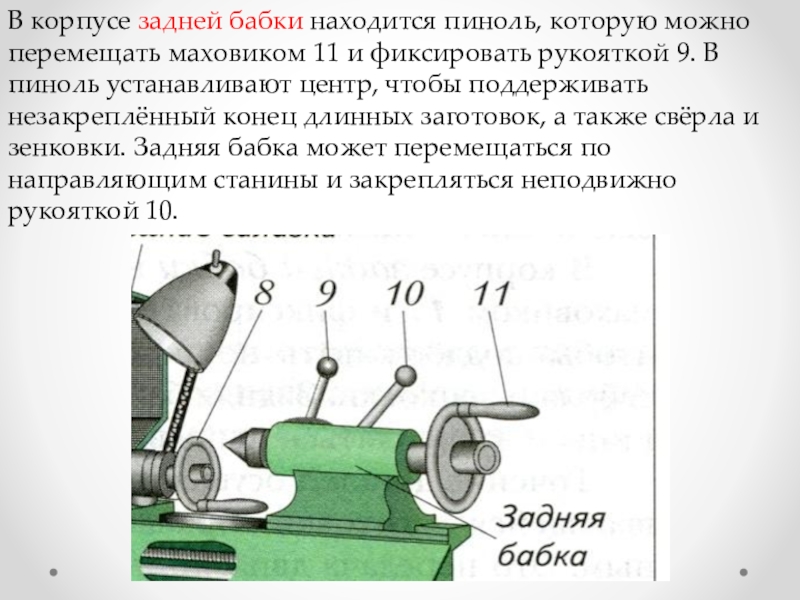

Слайд 9В корпусе задней бабки находится пиноль, которую можно перемещать маховиком 11

Слайд 10Точение деталей осуществляется за счёт срезания резцом стружки с вращающейся заготовки.

Слайд 11Поступательное движение резца, благодаря которому происходит непрерывное снятие слоя металла, называют

Слайд 12 Токарные работы на предприятиях выполняют токари.

На промышленных

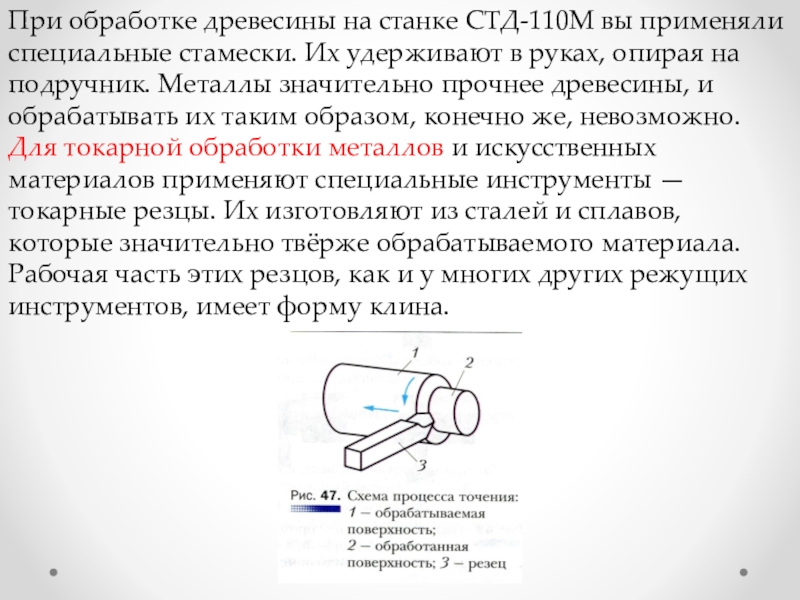

Слайд 13При обработке древесины на станке СТД-110М вы применяли специальные стамески. Их

Для токарной обработки металлов и искусственных материалов применяют специальные инструменты — токарные резцы. Их изготовляют из сталей и сплавов, которые значительно твёрже обрабатываемого материала. Рабочая часть этих резцов, как и у многих других режущих инструментов, имеет форму клина.

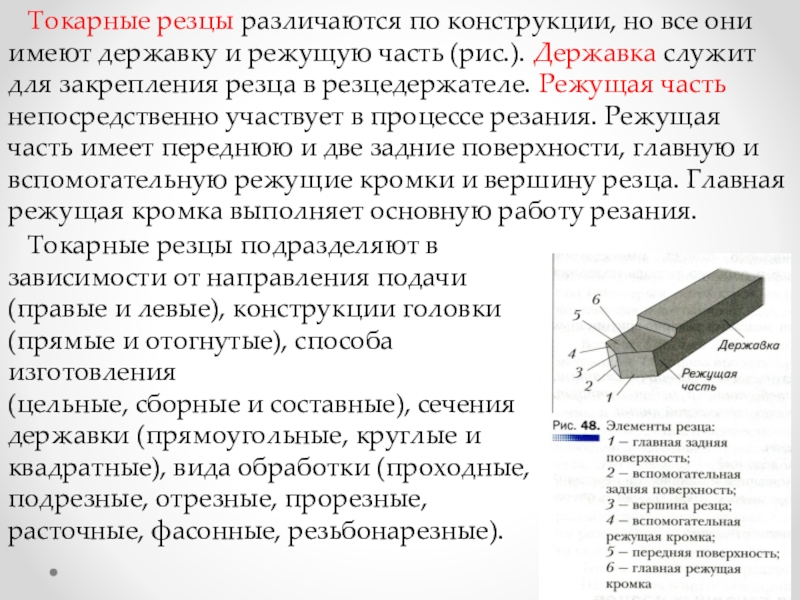

Слайд 14 Токарные резцы различаются по конструкции, но все они имеют

Токарные резцы подразделяют в зависимости от направления подачи (правые и левые), конструкции головки (прямые и отогнутые), способа изготовления

(цельные, сборные и составные), сечения державки (прямоугольные, круглые и квадратные), вида обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные).

Слайд 16Проходные резцы (рис. а, б) предназначены в основном для обтачивания наружных

Слайд 17Торцы заготовок обрабатывают подрезными резцами (рис. г), а отрезают заготовки —

Слайд 18Резьбовыми резцами (рис. е) нарезают наружную и внутреннюю резьбу, а расточными

Слайд 19 Основной технологической документацией для изготовления изделий из металла на

Технологическая операция складывается из установов и переходов. Установ — это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки. Переход — это законченная часть технологической операции, которая характеризуется постоянством применяемого инструмента и параметров режима резания.

Слайд 20 Переход может складываться из одного или нескольких рабочих ходов

Для овладения практическими навыками работы на станках в школьных мастерских используются уже известные вам технологические карты (аналогичные применяемым при обработке древесины). В них приведено содержание действий и указана последовательность их выполнения.

Слайд 21На чертежах деталей, изготовляемых на станках, проставляют номинальные размеры и их

30,1 - 29,7 = 0,4 мм.