- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Виды термической обработки сталей

Содержание

- 1. Виды термической обработки сталей

- 2. Поверхностная закалка стали Для повышения твердости, износостойкости

- 3. Закалка с помощью индукционного нагреваДля нагрева стали

- 4. Химико-термическая обработка стали Химико-термической обработкой (ХТО) называется

- 5. Цементация стали Цементацией (науглероживанием) называется ХТО, заключающаяся

- 6. Цементованный слой имеет переменную концентрацию углерода по

- 7. При цементации твердым карбюризатором насыщающей средой является

- 8. Термическая обработка стали после цементации и свойства

- 9. Азотирование Азотированием называют процесс диффузионного насыщения поверхностного

- 10. В системе Fe – N образуются твердый

- 11. Другие специальные виды химико-термической обработки:Нитроцементация – процесс

- 12. Цементация стали

- 13. Спасибо за внимание!!!

Поверхностная закалка стали Для повышения твердости, износостойкости и предела выносливости обрабатываемого изделия используют поверхностную закалку на некоторую глубину. При этом сердцевина изделия остается незакаленной, следовательно, вязкой и воспринимает ударные нагрузки. Наиболее часто применяют поверхностную закалку с

Слайд 1Материаловедение

Специальные виды термической обработки сталей

Выполнил: Бучнев А.В.

Руководитель: Тюнина Н.Я.

Слайд 2Поверхностная закалка стали

Для повышения твердости, износостойкости и предела выносливости обрабатываемого

изделия используют поверхностную закалку на некоторую глубину. При этом сердцевина изделия остается незакаленной, следовательно, вязкой и воспринимает ударные нагрузки.

Наиболее часто применяют поверхностную закалку с индукционным нагревом током высокой частоты (твч). Для крупных изделий применяют закалку с нагревом газовым пламенем и закалку с использованием лазера.

Наиболее часто применяют поверхностную закалку с индукционным нагревом током высокой частоты (твч). Для крупных изделий применяют закалку с нагревом газовым пламенем и закалку с использованием лазера.

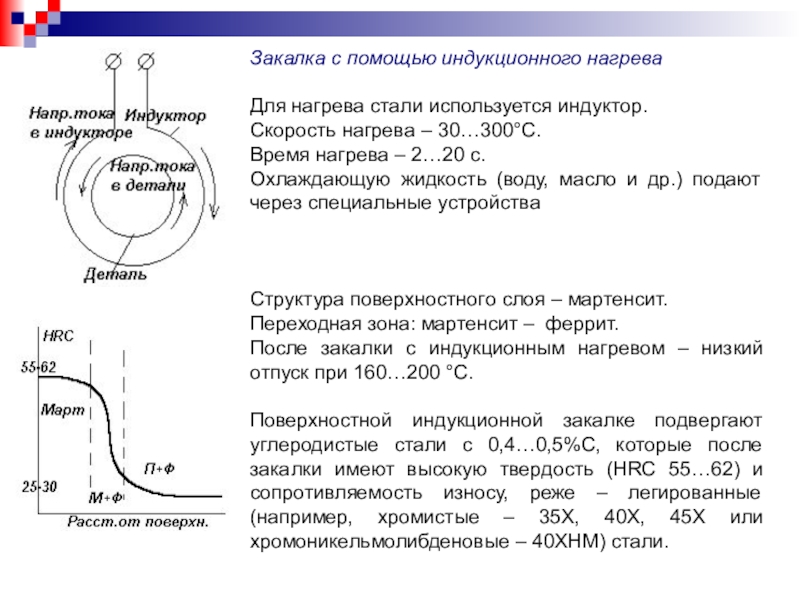

Слайд 3Закалка с помощью индукционного нагрева

Для нагрева стали используется индуктор.

Скорость нагрева

– 30…300°C.

Время нагрева – 2…20 с.

Охлаждающую жидкость (воду, масло и др.) подают через специальные устройства

Структура поверхностного слоя – мартенсит.

Переходная зона: мартенсит – феррит.

После закалки с индукционным нагревом – низкий отпуск при 160…200 °С.

Поверхностной индукционной закалке подвергают углеродистые стали с 0,4…0,5%С, которые после закалки имеют высокую твердость (HRC 55…62) и сопротивляемость износу, реже – легированные (например, хромистые – 35Х, 40Х, 45Х или хромоникельмолибденовые – 40XHM) стали.

Время нагрева – 2…20 с.

Охлаждающую жидкость (воду, масло и др.) подают через специальные устройства

Структура поверхностного слоя – мартенсит.

Переходная зона: мартенсит – феррит.

После закалки с индукционным нагревом – низкий отпуск при 160…200 °С.

Поверхностной индукционной закалке подвергают углеродистые стали с 0,4…0,5%С, которые после закалки имеют высокую твердость (HRC 55…62) и сопротивляемость износу, реже – легированные (например, хромистые – 35Х, 40Х, 45Х или хромоникельмолибденовые – 40XHM) стали.

Слайд 4Химико-термическая обработка стали

Химико-термической обработкой (ХТО) называется термическая обработка, заключающаяся в

сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали.

При ХТО происходит поверхностное насыщение стали элементами С, N, Аl, Сr, Si и др. путем их диффузии из внешней среды (твердой, газовой, жидкой) при высокой температуре.

Химико-термическая обработка включает три последовательные стадии :

1. Образование активных атомов в насыщающей среде вблизи или на поверхности металла.

2. Захват (адсорбцию) образовавшихся атомов поверхностью насыщения благодаря действию ван-дер-ваальсовых сил притяжения или взаимодействия с атомами поверхности

3. Диффузию атомов в решетку обрабатываемого металла.

Развитие процесса диффузии приводит к образованию в поверхностных слоях обрабатываемого металла диффузионной зоны, состоящей из твердых растворов или химических соединений.

Химико-термическая обработка характеризуется толщиной диффузионного слоя, распределением концентрации диффундирующего элемента по толщине слоя, фазовым составом и свойствами слоя (твердость, пластичность, сопротивление износу, коррозионная стойкость и т.д.).

При ХТО происходит поверхностное насыщение стали элементами С, N, Аl, Сr, Si и др. путем их диффузии из внешней среды (твердой, газовой, жидкой) при высокой температуре.

Химико-термическая обработка включает три последовательные стадии :

1. Образование активных атомов в насыщающей среде вблизи или на поверхности металла.

2. Захват (адсорбцию) образовавшихся атомов поверхностью насыщения благодаря действию ван-дер-ваальсовых сил притяжения или взаимодействия с атомами поверхности

3. Диффузию атомов в решетку обрабатываемого металла.

Развитие процесса диффузии приводит к образованию в поверхностных слоях обрабатываемого металла диффузионной зоны, состоящей из твердых растворов или химических соединений.

Химико-термическая обработка характеризуется толщиной диффузионного слоя, распределением концентрации диффундирующего элемента по толщине слоя, фазовым составом и свойствами слоя (твердость, пластичность, сопротивление износу, коррозионная стойкость и т.д.).

Слайд 5Цементация стали

Цементацией (науглероживанием) называется ХТО, заключающаяся в диффузионном насыщении поверхностного

слоя стали углеродом при нагревании в соответствующей среде – карбюризаторе. Температура цементации – выше точки Ас3 (930…950°С).

Окончательные свойства цементованные изделия приобретают в результате закалки и низкого отпуска, выполняемых после цементации.

Цементация и последующая термическая обработка придает поверхностному слою высокую твердость и износостойкость, повышает предел выносливости.

Для цементации используют низкоуглеродистые 0,1…0,18%С, чаще легированные стали. Для цементации крупногабаритных деталей применяют стали с более высоким содержанием углерода (0,2…0,3%).

Во многих случаях цементации подвергается только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (20…40 мкм), которую наносят электрическим способом или изолируют специальными обмазками.

Окончательные свойства цементованные изделия приобретают в результате закалки и низкого отпуска, выполняемых после цементации.

Цементация и последующая термическая обработка придает поверхностному слою высокую твердость и износостойкость, повышает предел выносливости.

Для цементации используют низкоуглеродистые 0,1…0,18%С, чаще легированные стали. Для цементации крупногабаритных деталей применяют стали с более высоким содержанием углерода (0,2…0,3%).

Во многих случаях цементации подвергается только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (20…40 мкм), которую наносят электрическим способом или изолируют специальными обмазками.

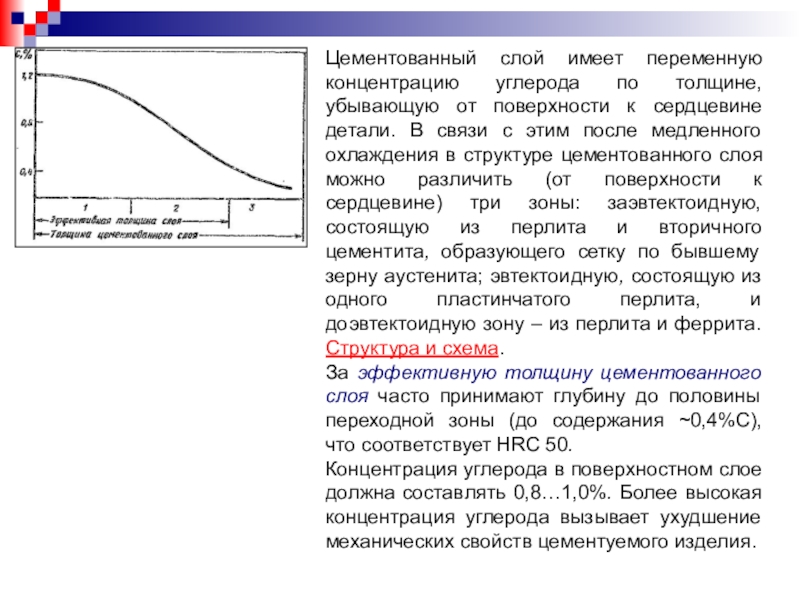

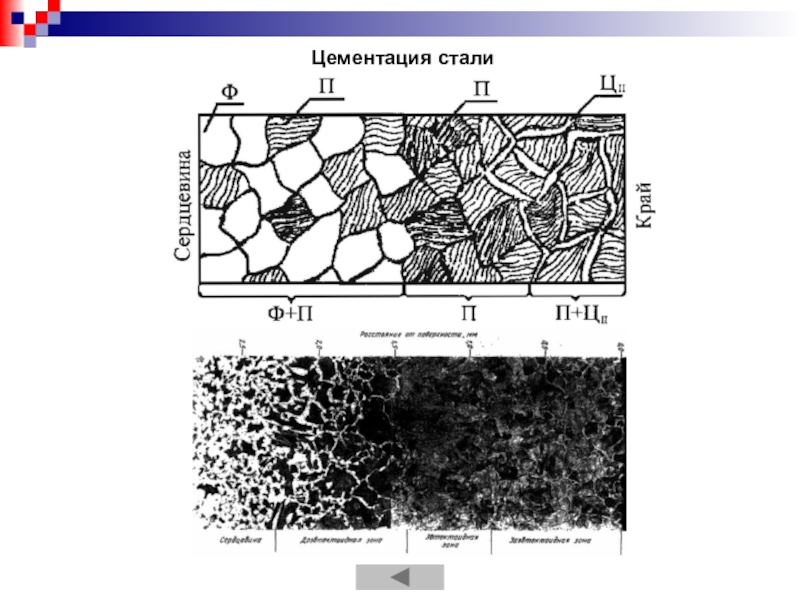

Слайд 6Цементованный слой имеет переменную концентрацию углерода по толщине, убывающую от поверхности

к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны: заэвтектоидную, состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную, состоящую из одного пластинчатого перлита, и доэвтектоидную зону – из перлита и феррита. Структура и схема.

За эффективную толщину цементованного слоя часто принимают глубину до половины переходной зоны (до содержания ~0,4%С), что соответствует HRC 50.

Концентрация углерода в поверхностном слое должна составлять 0,8…1,0%. Более высокая концентрация углерода вызывает ухудшение механических свойств цементуемого изделия.

За эффективную толщину цементованного слоя часто принимают глубину до половины переходной зоны (до содержания ~0,4%С), что соответствует HRC 50.

Концентрация углерода в поверхностном слое должна составлять 0,8…1,0%. Более высокая концентрация углерода вызывает ухудшение механических свойств цементуемого изделия.

Слайд 7При цементации твердым карбюризатором насыщающей средой является древесный уголь или каменноугольный

полукокс и торфяной кокс, к которым добавляют активизаторы: углекислый барий (ВаСО3) и кальцинированную соду (Na2CO3) в количестве 10…40% от массы угля.

Детали, подлежащие цементации, после предварительной очистки укладывают в стальные ящики.

Затем насыпают и утрамбовывают слой карбюризатора толщиной 20…30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10…15 мм. Затем засыпают и утрамбовывают карбюризатор, еще ряд деталей и т. д.

Ящик накрывают крышкой, кромки обмазывают огнеупорной глиной. Ящик помещают в печь. Нагрев до температуры 910…930°С, выдержка 6…15 ч. После цементации ящики охлаждают на воздухе до 400…500°С.

Газовая цементация. Нагрев осуществляют в среде газов, содержащих углерод. При этом закалку можно проводить непосредственно из цементационной печи.

В качестве карбюризатора используют природный газ, состоящий почти полностью из метана. Процесс ведут при 910…930°С, 6…12 ч (толщина слоя 1000…1700 мкм). Скорость газовой цементации составляет 0,12…0,15 мм/ч при толщине слоя до 1500…1700 мкм.

Детали, подлежащие цементации, после предварительной очистки укладывают в стальные ящики.

Затем насыпают и утрамбовывают слой карбюризатора толщиной 20…30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10…15 мм. Затем засыпают и утрамбовывают карбюризатор, еще ряд деталей и т. д.

Ящик накрывают крышкой, кромки обмазывают огнеупорной глиной. Ящик помещают в печь. Нагрев до температуры 910…930°С, выдержка 6…15 ч. После цементации ящики охлаждают на воздухе до 400…500°С.

Газовая цементация. Нагрев осуществляют в среде газов, содержащих углерод. При этом закалку можно проводить непосредственно из цементационной печи.

В качестве карбюризатора используют природный газ, состоящий почти полностью из метана. Процесс ведут при 910…930°С, 6…12 ч (толщина слоя 1000…1700 мкм). Скорость газовой цементации составляет 0,12…0,15 мм/ч при толщине слоя до 1500…1700 мкм.

Слайд 8Термическая обработка стали после цементации и свойства цементованных деталей.

Окончательные свойства

цементованных деталей достигаются в результате термической обработки, выполняемой после цементации.

Заключительной операцией термической обработки цементованных деталей во всех случаях является низкий отпуск при 160…180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

В результате термической обработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита и изолированных участков остаточного аустенита (не более 15…20%).

При одинарной закалке высоколегированных сталей в структуре цементованного слоя сохраняется большое количество (до 50…60% и более) остаточного аустенита, снижающего твердость. Такие стали после закалки обрабатывают холодом, что способствует переводу большей части остаточного аустенита в мартенсит.

Заключительной операцией термической обработки цементованных деталей во всех случаях является низкий отпуск при 160…180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

В результате термической обработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита и изолированных участков остаточного аустенита (не более 15…20%).

При одинарной закалке высоколегированных сталей в структуре цементованного слоя сохраняется большое количество (до 50…60% и более) остаточного аустенита, снижающего твердость. Такие стали после закалки обрабатывают холодом, что способствует переводу большей части остаточного аустенита в мартенсит.

Слайд 9Азотирование

Азотированием называют процесс диффузионного насыщения поверхностного слоя стали азотом при

нагреве ее до 500…650 °С в аммиаке.

Азотирование повышает твердость поверхностного слоя детали, его износостойкость, предел выносливости и сопротивление коррозии в атмосфере, воде, паре и т. д. Твердость азотированного слоя стали выше, чем цементованного и сохраняется при нагреве до высоких температур (450…550°С), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200…225°С.

Азотирование повышает твердость поверхностного слоя детали, его износостойкость, предел выносливости и сопротивление коррозии в атмосфере, воде, паре и т. д. Твердость азотированного слоя стали выше, чем цементованного и сохраняется при нагреве до высоких температур (450…550°С), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200…225°С.

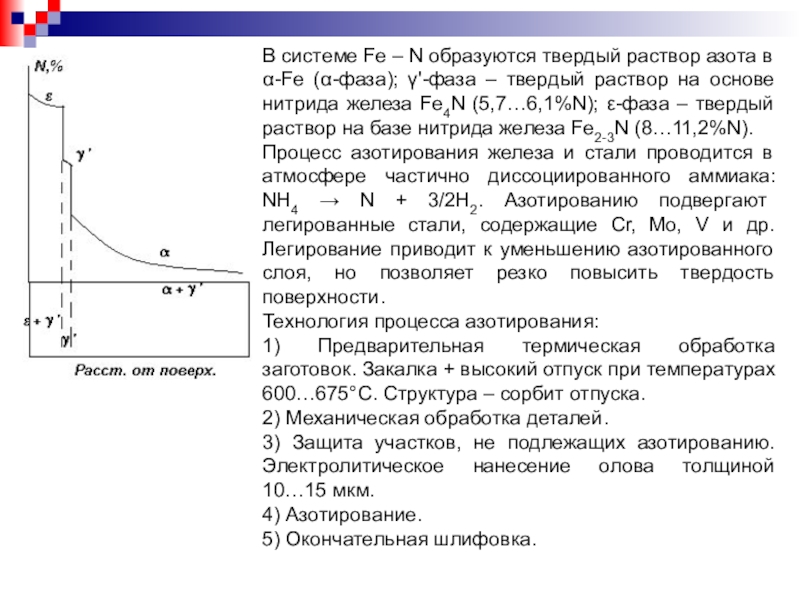

Слайд 10В системе Fe – N образуются твердый раствор азота в α-Fe

(α-фаза); γ'-фаза – твердый раствор на основе нитрида железа Fe4N (5,7…6,1%N); ε-фаза – твердый раствор на базе нитрида железа Fe2-3N (8…11,2%N).

Процесс азотирования железа и стали проводится в атмосфере частично диссоциированного аммиака: NH4 → N + 3/2H2. Азотированию подвергают легированные стали, содержащие Cr, Mo, V и др. Легирование приводит к уменьшению азотированного слоя, но позволяет резко повысить твердость поверхности.

Технология процесса азотирования:

1) Предварительная термическая обработка заготовок. Закалка + высокий отпуск при температурах 600…675°С. Структура – сорбит отпуска.

2) Механическая обработка деталей.

3) Защита участков, не подлежащих азотированию. Электролитическое нанесение олова толщиной 10…15 мкм.

4) Азотирование.

5) Окончательная шлифовка.

Процесс азотирования железа и стали проводится в атмосфере частично диссоциированного аммиака: NH4 → N + 3/2H2. Азотированию подвергают легированные стали, содержащие Cr, Mo, V и др. Легирование приводит к уменьшению азотированного слоя, но позволяет резко повысить твердость поверхности.

Технология процесса азотирования:

1) Предварительная термическая обработка заготовок. Закалка + высокий отпуск при температурах 600…675°С. Структура – сорбит отпуска.

2) Механическая обработка деталей.

3) Защита участков, не подлежащих азотированию. Электролитическое нанесение олова толщиной 10…15 мкм.

4) Азотирование.

5) Окончательная шлифовка.

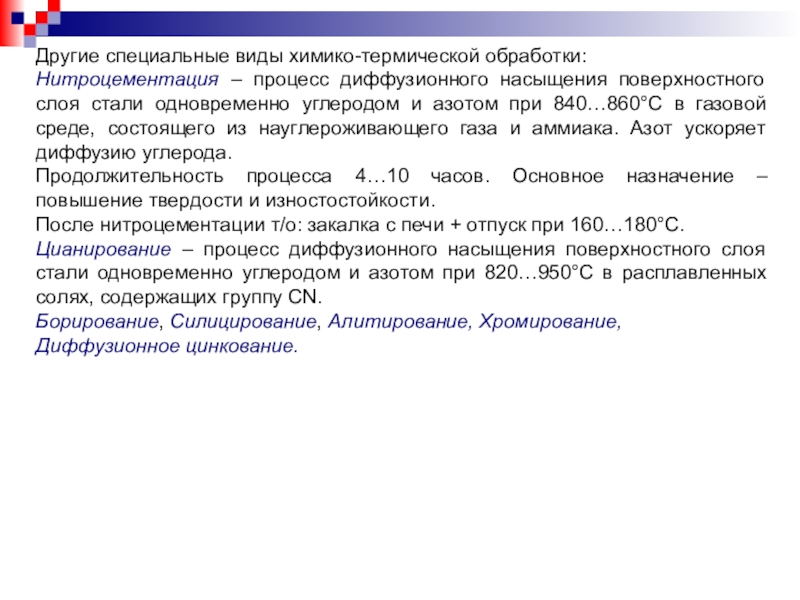

Слайд 11Другие специальные виды химико-термической обработки:

Нитроцементация – процесс диффузионного насыщения поверхностного слоя

стали одновременно углеродом и азотом при 840…860°С в газовой среде, состоящего из науглероживающего газа и аммиака. Азот ускоряет диффузию углерода.

Продолжительность процесса 4…10 часов. Основное назначение –повышение твердости и изностостойкости.

После нитроцементации т/о: закалка с печи + отпуск при 160…180°С.

Цианирование – процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 820…950°С в расплавленных солях, содержащих группу СN.

Борирование, Силицирование, Алитирование, Хромирование, Диффузионное цинкование.

Продолжительность процесса 4…10 часов. Основное назначение –повышение твердости и изностостойкости.

После нитроцементации т/о: закалка с печи + отпуск при 160…180°С.

Цианирование – процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 820…950°С в расплавленных солях, содержащих группу СN.

Борирование, Силицирование, Алитирование, Хромирование, Диффузионное цинкование.