Устройство и техническое обслуживание транспортных средств

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по автомобильной подготовке на тему Общее устройство и работа двигателя

Содержание

- 1. Презентация по автомобильной подготовке на тему Общее устройство и работа двигателя

- 2. Тема: Общее устройство и работа двигателяЗАНЯТИЕ: Назначение,

- 3. Тема: Общее устройство и работа двигателяЗАНЯТИЕ: Назначение,

- 4. Тема: Общее устройство и работа двигателяЗАНЯТИЕ: Назначение,

- 5. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 6. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 7. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 8. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 9. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 10. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 11. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 12. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 13. Вопрос 1: Двигатели внутреннего сгорания, их классификацияЗАНЯТИЕ:

- 14. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 15. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 16. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 17. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 18. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 19. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 20. Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип

- 21. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 22. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 23. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 24. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 25. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 26. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 27. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 28. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 29. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 30. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 31. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 32. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 33. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 34. Вопрос 3: Рабочий цикл и индикаторная диаграмма

- 35. Тема: Общее устройство и работа двигателяЗАНЯТИЕ: Назначение,

Слайд 1ТЕМА 2: Общее устройство и работа двигателя ЛЕКЦИЯ №2: Назначение, устройство и принцип

Слайд 2Тема: Общее устройство и работа двигателя

ЗАНЯТИЕ: Назначение, устройство и принцип работы

УЧЕБНЫЕ ЦЕЛИ:

Изучить назначение, классификацию, общее устройство и принцип работы бензинового и дизельного двигателей.

Устройство и техническое обслуживание транспортных средств

Слайд 3Тема: Общее устройство и работа двигателя

ЗАНЯТИЕ: Назначение, устройство и принцип работы

УЧЕБНЫЕ ВОПРОСЫ:

Двигатели внутреннего сгорания, их классификация.

Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и определения.

Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя.

Устройство и техническое обслуживание транспортных средств

Слайд 4Тема: Общее устройство и работа двигателя

ЗАНЯТИЕ: Назначение, устройство и принцип работы

ЛИТЕРАТУРА:

Автомобильная подготовка / Омелян Н.Г. и др. /, учебник, утверждён начальником ГАБТУ МО РФ, – Челябинск: МО РФ, 2006.

Википедия, свободная энциклопедия, https://ru.wikipedia.org/wiki

PRIVETSTUDENT, рефераты, курсовые, дипломные работы, http://privetstudent.com/referaty/referaty-transport/346-princip-dizelnogo-dvigatelya.html

Автошкола МУСТАНГ, http://akpspb.ru/blog/avto/avto_dvigatel_chast_1_dvigatel_i_ego_mehanizmy/21-177

StudFiles, файловый архив студентов, https://studfiles.net/preview/2900460/

Устройство и техническое обслуживание транспортных средств

Слайд 5Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

В 1807 году французско-швейцарский изобретатель Франсуа Исаак де Риваз построил первый поршневой двигатель, называемый часто двигателем де Риваза. Двигатель работал на газообразном водороде, имея элементы конструкции, с тех пор вошедшие в последующие прототипы ДВС: поршневую группу и искровое зажигание. Кривошипно-шатунного механизма в конструкции двигателя ещё не было.

Первый практически пригодный двухтактный газовый двигатель внутреннего сгорания был сконструирован французским механиком Этьеном Ленуаром в 1860 году. Мощность составляла 8,8 кВт (11,97 л. с.). Двигатель представлял собой одноцилиндровую горизонтальную машину двойного действия, работавшую на смеси воздуха и светильного газа с электрическим искровым зажиганием от постороннего источника. В конструкции двигателя появился кривошипно-шатунный механизм. Несмотря на недостатки, двигатель Ленуара получил некоторое распространение. Использовался как лодочный двигатель.

Устройство и техническое обслуживание транспортных средств

Слайд 6Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

Познакомившись с двигателем Ленуара, осенью 1860 года выдающийся немецкий конструктор Николаус Аугуст Отто с братом построили копию газового двигателя Ленуара и в январе 1861 года подали заявку на патент на двигатель с жидким топливом на основе газового двигателя Ленуара в Министерство коммерции Пруссии, но заявка была отклонена. В 1863 году создал двухтактный атмосферный двигатель внутреннего сгорания. Двигатель имел вертикальное расположение цилиндра, зажигание открытым пламенем и КПД до 15%. Вытеснил двигатель Ленуара.

В 1876 году Николаус Август Отто построил более совершенный четырёхтактный газовый двигатель внутреннего сгорания.

Устройство и техническое обслуживание транспортных средств

Слайд 7Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

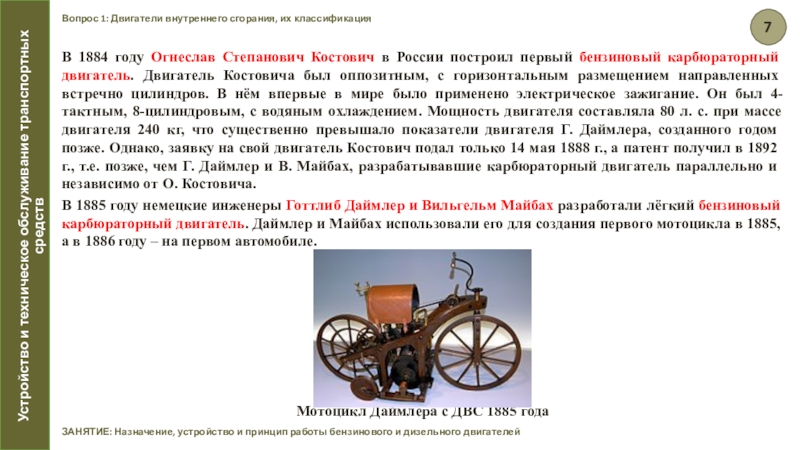

В 1884 году Огнеслав Степанович Костович в России построил первый бензиновый карбюраторный двигатель. Двигатель Костовича был оппозитным, с горизонтальным размещением направленных встречно цилиндров. В нём впервые в мире было применено электрическое зажигание. Он был 4-тактным, 8-цилиндровым, с водяным охлаждением. Мощность двигателя составляла 80 л. с. при массе двигателя 240 кг, что существенно превышало показатели двигателя Г. Даймлера, созданного годом позже. Однако, заявку на свой двигатель Костович подал только 14 мая 1888 г., а патент получил в 1892 г., т.е. позже, чем Г. Даймлер и В. Майбах, разрабатывавшие карбюраторный двигатель параллельно и независимо от О. Костовича.

В 1885 году немецкие инженеры Готтлиб Даймлер и Вильгельм Майбах разработали лёгкий бензиновый карбюраторный двигатель. Даймлер и Майбах использовали его для создания первого мотоцикла в 1885, а в 1886 году – на первом автомобиле.

Мотоцикл Даймлера с ДВС 1885 года

Устройство и техническое обслуживание транспортных средств

Слайд 8Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

Немецкий инженер Рудольф Дизель стремился повысить эффективность двигателя внутреннего сгорания и в 1897 предложил двигатель с воспламенением от сжатия. На заводе «Людвиг Нобель» Эммануила Людвиговича Нобеля в Петербурге в 1898–1899 Густав Васильевич Тринклер усовершенствовал этот двигатель, использовав бескомпрессорное распыливание топлива, что позволило применить в качестве топлива нефть. В результате бескомпрессорный двигатель внутреннего сгорания высокого сжатия с самовоспламенением стал наиболее экономичным стационарным тепловым двигателем. В 1899 на заводе «Людвиг Нобель» построили первый дизель в России и развернули массовое производство дизелей. Этот первый дизель имел мощность 20 л. с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Васильевичем Тринклером, получил название «русский дизель» или «Тринклер-мотор». На всемирной выставке в Париже в 1900 двигатель Дизеля получил главный приз. В 1902 Коломенский завод купил у Эммануила Людвиговича Нобеля лицензию на производство дизелей и вскоре наладил массовое производство.

В 1908 году главный инженер Коломенского завода Р.А. Корейво строит и патентует во Франции двухтактный дизель с противоположно-движущимися поршнями и двумя коленвалами. Дизели Корейво стали широко использоваться на теплоходах Коломенского завода. Выпускались они и на заводах Нобелей.

В 1896 году Чарльз В. Харт и Чарльз Парр разработали двухцилиндровый бензиновый двигатель. В 1903 году их фирма построила 15 тракторов. Их шеститонный #3 является старейшим трактором с двигателем внутреннего сгорания в США. Бензиновый двухцилиндровый двигатель имел совершенно ненадёжную систему зажигания и мощность 30 л. с. на холостом ходу и 18 л. с. под нагрузкой.

Устройство и техническое обслуживание транспортных средств

Слайд 9Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

В 1903 году состоялся полёт первого самолёта братьев Орвила и Уилбура Райт. Двигатель самолёта изготовил механик Чарли Тэйлор. Основные части двигателя сделали из алюминия. Двигатель Райт-Тэйлора был примитивным вариантом бензинового инжекторного двигателя.

На первом в мире теплоходе – нефтеналивной барже «Вандал»,

построенной в 1903 году в России на Сормовском заводе для

«Товарищества Братьев Нобель», были установлены три

четырёхтактных двигателя Дизеля мощностью по 120 л. с.

каждый. В 1904 году был построен теплоход «Сармат».

В 1924 по проекту Якова Модестовича Гаккеля на Балтийском

судостроительном заводе в Ленинграде был создан тепловоз ЮЭ2

(ЩЭЛ1).

Практически одновременно в Германии по заказу СССР был по

проекту профессора Ю. В. Ломоносова и по личному указанию

Ленина в 1924 году на заводе Эсслинген (бывш. Кесслер)

близ Штутгарта построен тепловоз Ээл2 (первоначально Юэ001).

Двигатель, использованный братьями Райт в 1910 году:

Устройство и техническое обслуживание транспортных средств

Слайд 10Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

Двигатель внутреннего сгорания (ДВС) – двигатель, в котором топливо сгорает непосредственно в рабочей камере (внутри) двигателя. ДВС преобразует тепловую энергию от сгорания топлива в механическую работу.

По сравнению с двигателями внешнего сгорания ДВС:

не имеет дополнительных элементов теплопередачи – топливо само образует рабочее тело;

компактнее, так как не имеет целого ряда дополнительных агрегатов;

легче;

экономичнее;

потребляет топливо, обладающее весьма жёстко заданными параметрами (испаряемостью, температурой вспышки паров, плотностью, теплотой сгорания, октановым или цетановым числом), так как от этих свойств зависит сама работоспособность ДВС.

Виды двигателей внутреннего сгорания:

Поршневые двигатели – камерой сгорания служит цилиндр, возвратно-поступательное движение поршня с помощью кривошипно-шатунного механизма преобразуется во вращение вала.

Газотурбинные двигатели – преобразование энергии осуществляется ротором с клиновидными лопатками.

Роторно-поршневые двигатели – в них преобразование энергии осуществляется за счёт вращения рабочими газами ротора специального профиля (двигатель Ванкеля).

Устройство и техническое обслуживание транспортных средств

Слайд 11Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

На автомобильной технике устанавливаются двигатели внутреннего сгорания. Процесс сгорания топлива с выделением теплоты и превращение её в механическую работу происходит непосредственно в цилиндрах этих двигателей.

Двигатели внутреннего сгорания классифицируют:

по назначению – на транспортные, стационарные и специальные;

по способу воспламенения рабочей смеси – на двигатели с принудительным воспламенением рабочей смеси от электрической искры и двигатели с самовоспламенением (дизели);

по способу смесеобразования – на двигатели с внешним смесеобразованием (карбюраторные, инжекторные), двигатели с внутренним смесеобразованием (дизели), у которых смесеобразование происходит внутри цилиндров;

по способу организации рабочего цикла – на четырех- и двухтактные;

по числу цилиндров – на одно-, двух- и многоцилиндровые;

по расположению цилиндров – на двигатели с вертикальным или наклонным расположением цилиндров в один ряд, на V-образные двигатели с различным углом развала, в том числе под углом 180°, которые называются оппозитными;

по роду применяемого топлива – лёгкие жидкие (бензин, газ), тяжёлые жидкие (дизельное топливо, судовые мазуты) и разные виды топлив (многотопливные);

по объёму рабочих полостей и весогабаритным характеристикам – лёгкие, средние, тяжёлые, специальные.

Устройство и техническое обслуживание транспортных средств

Слайд 12Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

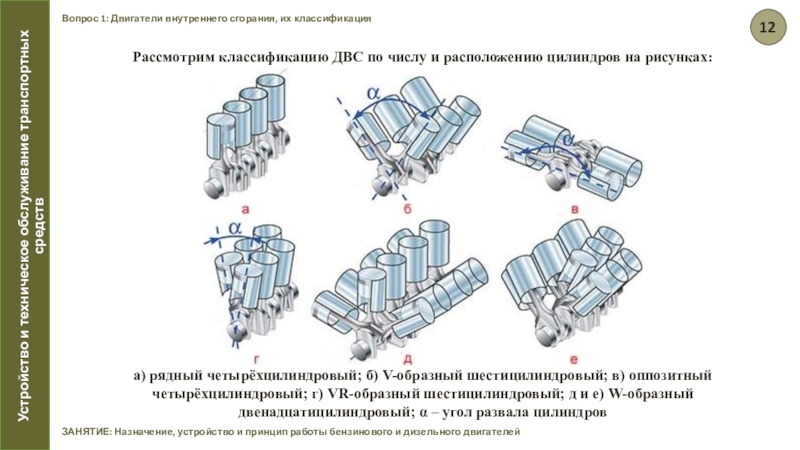

Рассмотрим классификацию ДВС по числу и расположению цилиндров на рисунках:

а) рядный четырёхцилиндровый; б) V-образный шестицилиндровый; в) оппозитный четырёхцилиндровый; г) VR-образный шестицилиндровый; д и е) W-образный двенадцатицилиндровый; α – угол развала цилиндров

Устройство и техническое обслуживание транспортных средств

Слайд 13Вопрос 1: Двигатели внутреннего сгорания, их классификация

ЗАНЯТИЕ: Назначение, устройство и принцип

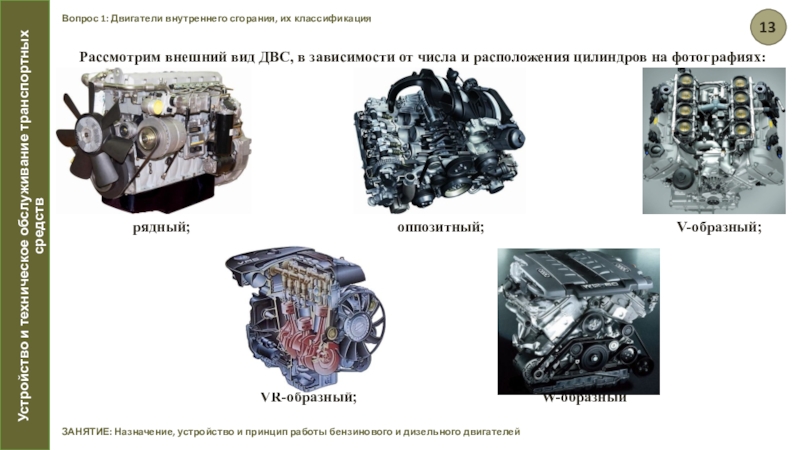

Рассмотрим внешний вид ДВС, в зависимости от числа и расположения цилиндров на фотографиях:

рядный; оппозитный; V-образный;

VR-образный; W-образный

Устройство и техническое обслуживание транспортных средств

Слайд 14Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

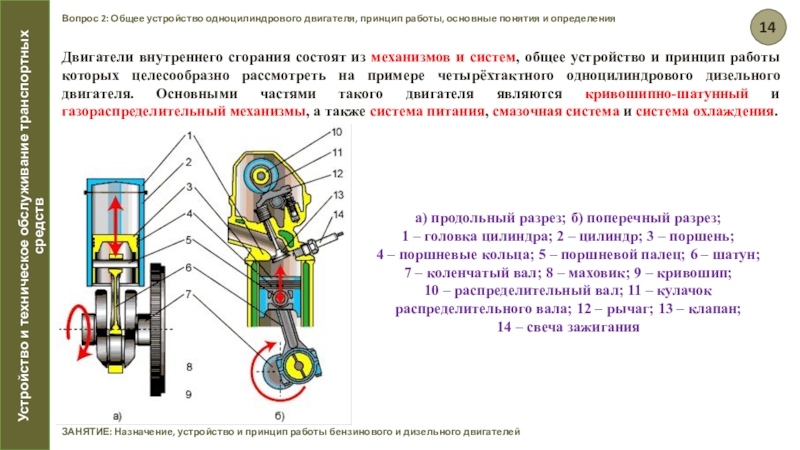

Двигатели внутреннего сгорания состоят из механизмов и систем, общее устройство и принцип работы которых целесообразно рассмотреть на примере четырёхтактного одноцилиндрового дизельного двигателя. Основными частями такого двигателя являются кривошипно-шатунный и газораспределительный механизмы, а также система питания, смазочная система и система охлаждения.

Устройство и техническое обслуживание транспортных средств

а) продольный разрез; б) поперечный разрез;

1 – головка цилиндра; 2 – цилиндр; 3 – поршень; 4 – поршневые кольца; 5 – поршневой палец; 6 – шатун; 7 – коленчатый вал; 8 – маховик; 9 – кривошип; 10 – распределительный вал; 11 – кулачок распределительного вала; 12 – рычаг; 13 – клапан; 14 – свеча зажигания

Слайд 15Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

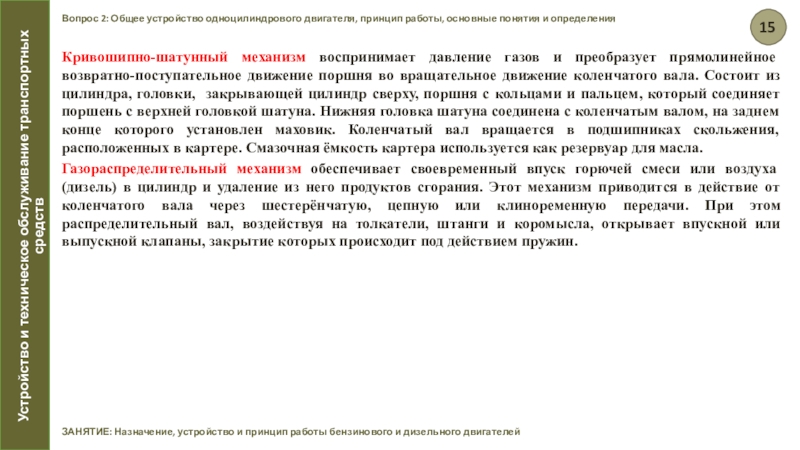

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Состоит из цилиндра, головки, закрывающей цилиндр сверху, поршня с кольцами и пальцем, который соединяет поршень с верхней головкой шатуна. Нижняя головка шатуна соединена с коленчатым валом, на заднем конце которого установлен маховик. Коленчатый вал вращается в подшипниках скольжения, расположенных в картере. Смазочная ёмкость картера используется как резервуар для масла.

Газораспределительный механизм обеспечивает своевременный впуск горючей смеси или воздуха (дизель) в цилиндр и удаление из него продуктов сгорания. Этот механизм приводится в действие от коленчатого вала через шестерёнчатую, цепную или клиноременную передачи. При этом распределительный вал, воздействуя на толкатели, штанги и коромысла, открывает впускной или выпускной клапаны, закрытие которых происходит под действием пружин.

Устройство и техническое обслуживание транспортных средств

Слайд 16Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

Рассмотрим протекающие в ДВС процессы, и выясним откуда все-таки берётся крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля.

Основной частью одноцилиндрового карбюраторного двигателя, является цилиндр с укреплённой на нем съёмной головкой. Внутри цилиндра помещён поршень. На поршне в специальных канавках находятся поршневые кольца. Они скользят по зеркалу внутренней поверхности цилиндра, и не дают возможности газам, образующимся в процессе работы двигателя, прорваться вниз и препятствуют попаданию вверх масла, которым смазывается внутренняя поверхность цилиндра.

С помощью пальца и шатуна, поршень соединён с кривошипом коленчатого вала, который вращается в подшипниках, установленных в картере двигателя. На конце коленчатого вала крепится маховик.

Через впускной клапан в цилиндр поступает горючая смесь (смесь воздуха с бензином), а через выпускной клапан выходят отработавшие газы. Клапаны открываются при набегании кулачков вращающегося распределительного вала на рычаги. При сбегании же кулачков с рычагов, клапаны надёжно закрываются под воздействием мощных пружин. Распределительный вал приводится во вращение от коленчатого вала двигателя.

В резьбовое отверстие головки цилиндра ввёрнута свеча зажигания, которая электрической искрой, проскакивающей между её электродами, воспламеняет рабочую смесь (это горючая смесь перемешанная с остатками выхлопных газов, о чем более подробно рассказано ранее).

Устройство и техническое обслуживание транспортных средств

Слайд 17Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

Думаю, что после знакомства с основными деталями одноцилиндрового двигателя, вы уже начали догадываться о том, как он работает. Но давайте все-таки разберёмся с тем, как происходит преобразование возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала. Этим в двигателе занимается шатунно-поршневая группа.

Вспомните тёплый летний вечер, когда Вы катались на велосипеде и даже не задумывались о том, как он перемещается в пространстве. А сейчас давайте посмотрим на действия велосипедиста со стороны. Нажимая на педаль одной ногой, мы поворачиваем ось педалей на пол-оборота, затем помогает вторая нога, нажимая на вторую педаль и... колесо вращается, велосипед едет! Необходимо отметить, что работа двух ног – это пример двухцилиндрового двигателя. Чтобы не чувствовать себя обманутым, можете привязать одну ногу к педали и использовать только её для нашего эксперимента.

При дальнейшем изучении работы ноги велосипедиста можно увидеть принцип работы шатунно-поршневой группы двигателя. Роль шатуна выполняет голень ноги, поршнем с верхней головкой шатуна является колено, ну а нижняя головка шатуна на кривошипе – это ступня на педали.

Колено велосипедиста движется только вверх–вниз (как поршень), а ступня с педалью уже по окружности (как кривошип коленчатого вала). Так это и есть преобразование возвратно-поступательного движения во вращательное. В двигателе, взаимодействие деталей шатунно-поршневой группы точно такое же, как и в рассмотренном нами примере с ногой велосипедиста.

Устройство и техническое обслуживание транспортных средств

Слайд 18Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

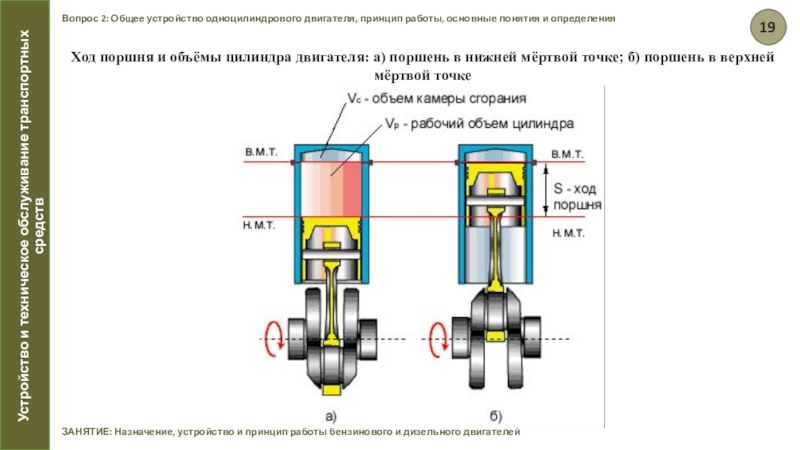

Рассмотрим параметры цилиндра и поршня, которые используются для оценки того или иного двигателя (объёмы цилиндра и ход поршня).

Крайние положения поршня, при которых он наиболее удалён от оси коленчатого вала или приближен к ней, называются верхней и нижней «мёртвыми» точками (ВМТ и НМТ). При езде на велосипеде колено вашей ноги, также как и поршень, периодически будет находиться в крайнем верхнем или крайнем нижнем положениях.

Ходом поршня называется путь, пройдённый от одной «мёртвой» точки до другой – S.

Объёмом камеры сгорания называется объем, расположенный над поршнем, находящимся в ВМТ – Vс.

Рабочим объёмом цилиндра называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ - VР. Рабочий объём двигателя является одной из самых распространённых характеристик ДВС – это сумма рабочих объёмов всех цилиндров и измеряется он в литрах. Пока мы с Вами рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей имеют, как правило – 4, 6, 8 и даже 12 цилиндров. Соответственно, чем больше рабочий объём – тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.), например, рабочий объём двигателя ВАЗ 2105 – 1,3 литра, его мощность 46,8 кВт (63,7 л.с.). А рабочий объем двигателя ВАЗ 21083 – 1,5 литра и его мощность 51,5 кВт (70 л.с.).

Полным объёмом цилиндра является сумма объёмов камеры сгорания и рабочего объёма: Vп = VР + Vс.

Рассмотрим изученные параметры на рисунке:

Устройство и техническое обслуживание транспортных средств

Слайд 19Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

Ход поршня и объёмы цилиндра двигателя: а) поршень в нижней мёртвой точке; б) поршень в верхней мёртвой точке

Устройство и техническое обслуживание транспортных средств

Слайд 20Вопрос 2: Общее устройство одноцилиндрового двигателя, принцип работы, основные понятия и

ЗАНЯТИЕ: Назначение, устройство и принцип работы бензинового и дизельного двигателей

Система питания предназначена для хранения, очистки и подачи топлива в цилиндры, а также очистки и подачи воздуха и отвода продуктов сгорания. В систему питания также входят фильтры для очистки воздуха и топлива, выпускной газопровод с глушителем шума выпуска.

Смазочная система обеспечивает подачу масла для смазки взаимодействующих деталей и отвод продуктов износа. Состоит из насоса, маслоподводящих каналов, фильтров для очистки масла и радиатора для его охлаждения.

Система охлаждения поддерживает заданный температурный режим работы двигателя, обеспечивая отвод тепла от сильно нагревающихся при сгорании горючей смеси деталей цилиндропоршневой группы и клапанов. Система охлаждения бывает жидкостная или воздушная. Жидкостная система охлаждения состоит из рубашки-полости, внутри которой циркулирует охлаждающая жидкость, жидкостного насоса, термостата, вентилятора и радиатора.

При воздушной системе охлаждения заданный температурный режим достигается охлаждением рёбер, имеющихся на цилиндре и его головке, потоком воздуха, который создаётся мощным вентилятором.

Система зажигания установлена только на двигателях с принудительным воспламенением. Она предназначена для воспламенения рабочей смеси в цилиндрах двигателя. Система зажигания состоит из источника электрической энергии (аккумуляторная батарея, генератор), приборов, преобразующих ток низкого напряжения в ток высокого напряжения, соединительных проводов и свечей зажигания.

Устройство и техническое обслуживание транспортных средств

Слайд 21Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают.

Рабочий цикл – это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.

Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.

По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида:

четырёхтактные – в которых рабочий цикл совершается за четыре хода поршня;

двухтактные – в которых рабочий цикл совершается за два хода поршня.

На легковых автомобилях отечественного производства применяются четырёхтактные двигатели, а на мотоциклах и моторных лодках – двухтактные. Разберёмся с четырьмя тактами работы автомобильного двигателя.

Рабочий цикл четырёхтактного карбюраторного двигателя состоит из следующих тактов:

впуск горючей смеси;

сжатие рабочей смеси;

рабочий ход;

выпуск отработавших газов.

Рассмотрим эти такты на рисунке:

Устройство и техническое обслуживание транспортных средств

Слайд 22Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Рабочий цикл четырёхтактного карбюраторного двигателя:

а) впуск; б) сжатие; в) рабочий ход; г) выпуск

Устройство и техническое обслуживание транспортных средств

Слайд 23Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Первый такт – впуск горючей смеси.

Горючей смесью называется смесь мелко распылённого бензина с воздухом в определённой пропорции. Приготовлением смеси в двигателе занимается карбюратор, о чем мы с Вами поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху 1:15 считается оптимальным для обеспечения нормального процесса горения.

При такте впуска поршень от верхней мёртвой точки перемещается к нижней мёртвой точке. Объём над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень создаёт в цилиндре разрежение и происходит всасывание горючей смеси из впускного коллектора.

Хочется посоветовать читателю, почаще включать своё воображение, сравнивая сложное с простым. Если Вам удастся почувствовать, как бы ощутить на себе те процессы, которые протекают в двигателе, да и в автомобиле в целом, то многие из «секретов» машины станут для вас «открытой книгой».

Например, наверняка каждый из Вас видел, как медицинская сестра, готовясь сделать укол, набирает шприцем лекарство из ампулы. За счёт перемещения поршня шприца, над ним создаётся разрежение, которое и засасывает из ампулы лекарство. Почти то же самое происходит и в цилиндре двигателя в процессе такта впуска.

Впуск смеси продолжается до тех пор, пока поршень не дойдёт до нижней мёртвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет своё название, теперь эта смесь называется – рабочая.

Устройство и техническое обслуживание транспортных средств

Слайд 24Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Второй такт - сжатие рабочей смеси.

При такте сжатия поршень от нижней мёртвой точки перемещается к верхней мёртвой точке.

Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9…10 кг/см2, а температура 300 …400 °С.

В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название – степень сжатия (например 8,5). А что это такое? Надеюсь сейчас это станет понятно.

Степень сжатия показывает во сколько раз полный объём цилиндра больше объёма камеры сгорания – Vп/Vс. У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8…10 раз.

В профессиональной сфере степень сжатия носит название – компрессия, и этот параметр является показателем правильной работы двигателя.

В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернётся уже на один оборот.

Устройство и техническое обслуживание транспортных средств

Слайд 25Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Третий такт - рабочий ход.

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передаётся на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берётся та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.

В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все ещё закрыты, то расширяющимся газам остаётся только один единственный выход – давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мёртвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передаётся на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 градусов и выше.

Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота.

Позднее мы вернёмся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивлённое «хлопанье» ресницами Ваших глаз после прочтения этого сюжета, длится целую вечность.

Устройство и техническое обслуживание транспортных средств

Слайд 26Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Четвёртый такт – выпуск отработавших газов.

При движении поршня от нижней мёртвой точки к верхней мёртвой точке, открывается выпускной клапан (впускной все ещё закрыт) и отработавшие газы выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя – при такте выпуска он делает ещё пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.

После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск... и так далее.

А теперь, интересно, кто из Вас обратил внимание на то, что полезная механическая работа совершается двигателем только в течение одного такта – рабочего хода! Остальные три такта называются подготовительными (выпуск, впуск и сжатие) и совершаются они за счёт кинетической энергии маховика, вращающегося по инерции.

Устройство и техническое обслуживание транспортных средств

Слайд 27Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

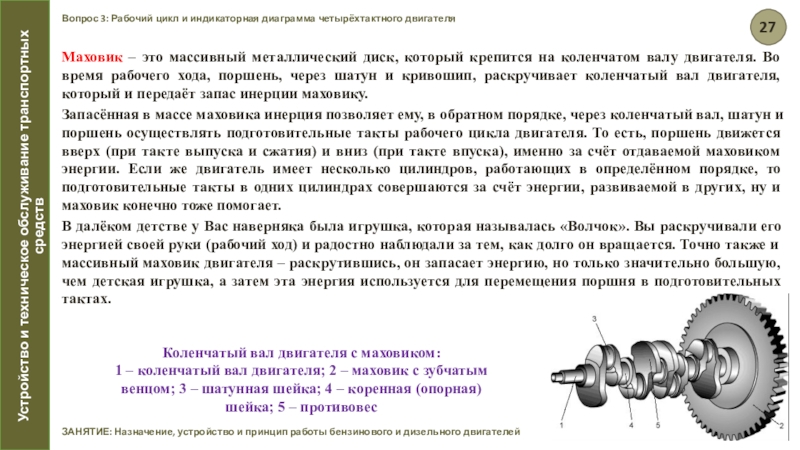

Маховик – это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода, поршень, через шатун и кривошип, раскручивает коленчатый вал двигателя, который и передаёт запас инерции маховику.

Запасённая в массе маховика инерция позволяет ему, в обратном порядке, через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. То есть, поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска), именно за счёт отдаваемой маховиком энергии. Если же двигатель имеет несколько цилиндров, работающих в определённом порядке, то подготовительные такты в одних цилиндрах совершаются за счёт энергии, развиваемой в других, ну и маховик конечно тоже помогает.

В далёком детстве у Вас наверняка была игрушка, которая называлась «Волчок». Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно также и массивный маховик двигателя – раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.

Устройство и техническое обслуживание транспортных средств

Коленчатый вал двигателя с маховиком:

1 – коленчатый вал двигателя; 2 – маховик с зубчатым венцом; 3 – шатунная шейка; 4 – коренная (опорная) шейка; 5 – противовес

Слайд 28Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

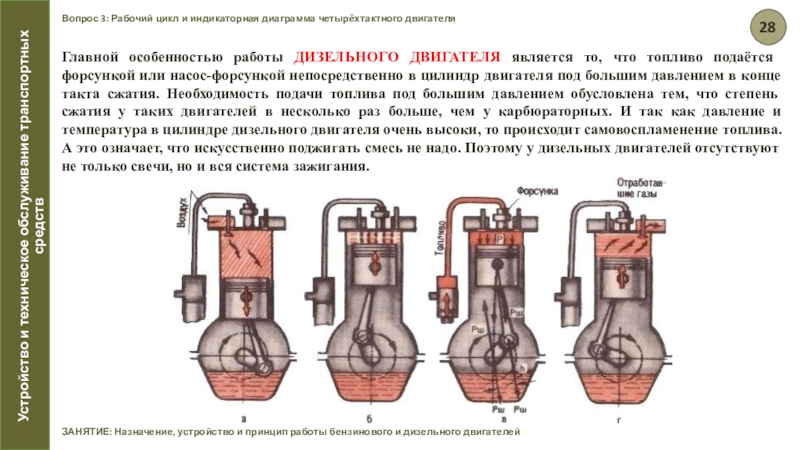

Главной особенностью работы ДИЗЕЛЬНОГО ДВИГАТЕЛЯ является то, что топливо подаётся форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

Устройство и техническое обслуживание транспортных средств

Слайд 29Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Первый такт - впуск, служит для наполнения цилиндра двигателя только воздухом.

При движении поршня от верхней мёртвой точки к нижней мёртвой точке, происходит всасывание воздуха через открытый впускной клапан.

Второй такт – сжатие, необходим для подготовки к самовоспламенению дизельного топлива.

При своём движении к верхней мёртвой точке, поршень сжимает воздух в 18…22 раза (у карбюраторных в 8…10 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см2, а температура поднимается выше 500 градусов.

Третий такт – рабочий ход, служит для преобразования энергии сгораемого топлива в механическую работу.

В конце такта сжатия, в камеру сгорания, через форсунку под давлением подаётся дизельное топливо, которое самовоспламеняется за счёт высокой температуры сжатого воздуха.

При сгорании дизельного топлива (взрыве), происходит его расширение и увеличение давления. При этом возникает усилие, которое перемещает поршень к нижней мёртвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000 градусов.

Устройство и техническое обслуживание транспортных средств

Слайд 30Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Четвёртый такт – выпуск отработавших газов, служит для освобождения цилиндра от отработавших газов.

Поршень от нижней мёртвой точки поднимается к верхней мёртвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы.

При своём последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется.

В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества – меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

Устройство и техническое обслуживание транспортных средств

Слайд 31Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

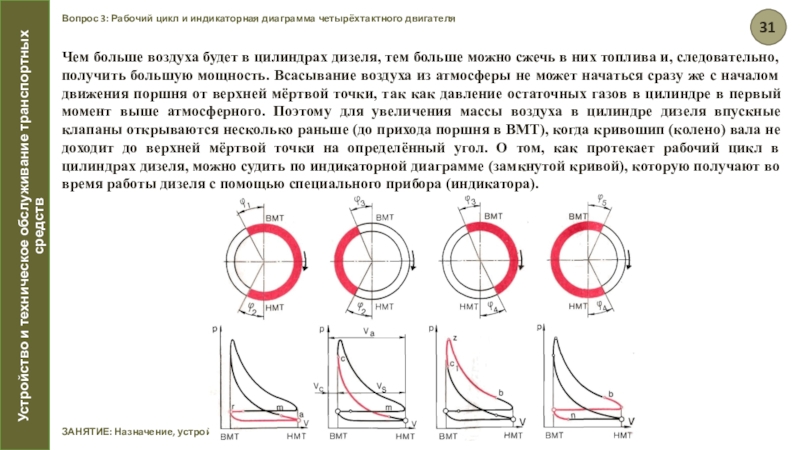

Чем больше воздуха будет в цилиндрах дизеля, тем больше можно сжечь в них топлива и, следовательно, получить большую мощность. Всасывание воздуха из атмосферы не может начаться сразу же с началом движения поршня от верхней мёртвой точки, так как давление остаточных газов в цилиндре в первый момент выше атмосферного. Поэтому для увеличения массы воздуха в цилиндре дизеля впускные клапаны открываются несколько раньше (до прихода поршня в ВМТ), когда кривошип (колено) вала не доходит до верхней мёртвой точки на определённый угол. О том, как протекает рабочий цикл в цилиндрах дизеля, можно судить по индикаторной диаграмме (замкнутой кривой), которую получают во время работы дизеля с помощью специального прибора (индикатора).

Устройство и техническое обслуживание транспортных средств

Слайд 32Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

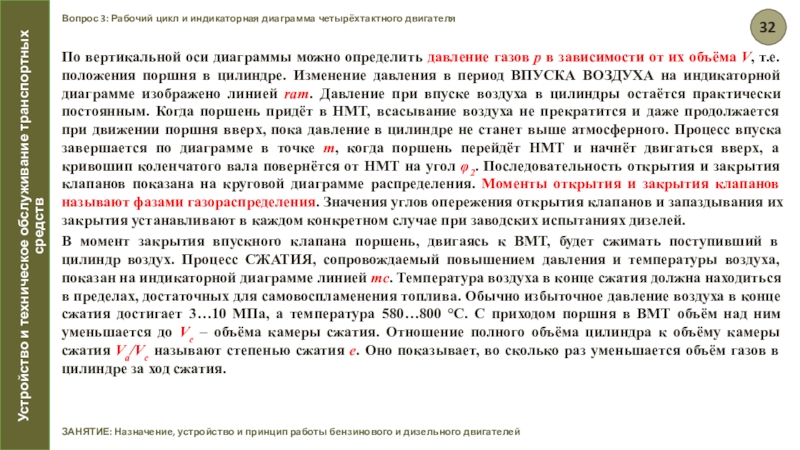

По вертикальной оси диаграммы можно определить давление газов р в зависимости от их объёма V, т.е. положения поршня в цилиндре. Изменение давления в период ВПУСКА ВОЗДУХА на индикаторной диаграмме изображено линией ram. Давление при впуске воздуха в цилиндры остаётся практически постоянным. Когда поршень придёт в НМТ, всасывание воздуха не прекратится и даже продолжается при движении поршня вверх, пока давление в цилиндре не станет выше атмосферного. Процесс впуска завершается по диаграмме в точке m, когда поршень перейдёт НМТ и начнёт двигаться вверх, а кривошип коленчатого вала повернётся от НМТ на угол φ2. Последовательность открытия и закрытия клапанов показана на круговой диаграмме распределения. Моменты открытия и закрытия клапанов называют фазами газораспределения. Значения углов опережения открытия клапанов и запаздывания их закрытия устанавливают в каждом конкретном случае при заводских испытаниях дизелей.

В момент закрытия впускного клапана поршень, двигаясь к ВМТ, будет сжимать поступивший в цилиндр воздух. Процесс СЖАТИЯ, сопровождаемый повышением давления и температуры воздуха, показан на индикаторной диаграмме линией mс. Температура воздуха в конце сжатия должна находиться в пределах, достаточных для самовоспламенения топлива. Обычно избыточное давление воздуха в конце сжатия достигает 3…10 МПа, а температура 580…800 °С. С приходом поршня в ВМТ объём над ним уменьшается до Vс – объёма камеры сжатия. Отношение полного объёма цилиндра к объёму камеры сжатия Va/Vc называют степенью сжатия е. Оно показывает, во сколько раз уменьшается объём газов в цилиндре за ход сжатия.

Устройство и техническое обслуживание транспортных средств

Слайд 33Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

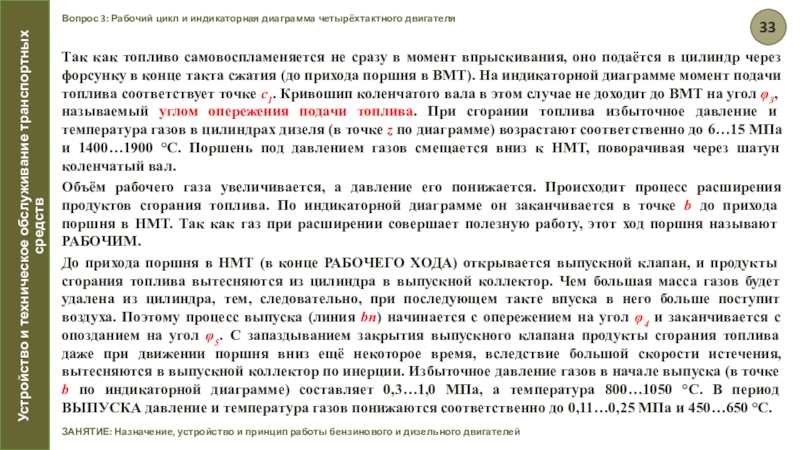

Так как топливо самовоспламеняется не сразу в момент впрыскивания, оно подаётся в цилиндр через форсунку в конце такта сжатия (до прихода поршня в ВМТ). На индикаторной диаграмме момент подачи топлива соответствует точке c1. Кривошип коленчатого вала в этом случае не доходит до ВМТ на угол φ3, называемый углом опережения подачи топлива. При сгорании топлива избыточное давление и температура газов в цилиндрах дизеля (в точке z по диаграмме) возрастают соответственно до 6…15 МПа и 1400…1900 °С. Поршень под давлением газов смещается вниз к НМТ, поворачивая через шатун коленчатый вал.

Объём рабочего газа увеличивается, а давление его понижается. Происходит процесс расширения продуктов сгорания топлива. По индикаторной диаграмме он заканчивается в точке b до прихода поршня в НМТ. Так как газ при расширении совершает полезную работу, этот ход поршня называют РАБОЧИМ.

До прихода поршня в НМТ (в конце РАБОЧЕГО ХОДА) открывается выпускной клапан, и продукты сгорания топлива вытесняются из цилиндра в выпускной коллектор. Чем большая масса газов будет удалена из цилиндра, тем, следовательно, при последующем такте впуска в него больше поступит воздуха. Поэтому процесс выпуска (линия bn) начинается с опережением на угол φ4 и заканчивается с опозданием на угол φ5. С запаздыванием закрытия выпускного клапана продукты сгорания топлива даже при движении поршня вниз ещё некоторое время, вследствие большой скорости истечения, вытесняются в выпускной коллектор по инерции. Избыточное давление газов в начале выпуска (в точке b по индикаторной диаграмме) составляет 0,3…1,0 МПа, а температура 800…1050 °С. В период ВЫПУСКА давление и температура газов понижаются соответственно до 0,11…0,25 МПа и 450…650 °С.

Устройство и техническое обслуживание транспортных средств

Слайд 34Вопрос 3: Рабочий цикл и индикаторная диаграмма четырёхтактного двигателя

ЗАНЯТИЕ: Назначение, устройство

Затем цикл повторяется. Как видно из рассмотренной схемы работы, в конце такта выпуска и начале такта впуска цилиндры четырёхтактного дизеля при открытых впускных и выпускных клапанах некоторое время сообщаются как с впускным, так и выпускным коллектором. За этот период происходит продувка (принудительная вентиляция) камеры сгорания свежим зарядом воздуха. Продолжительность одновременного открытия клапанов должна быть достаточной для завершения очистки цилиндра от продуктов сгорания топлива при условии восстановления потерь свежего заряда воздуха, уходящего с выпускными газами в период вентиляции камеры сгорания.

Устройство и техническое обслуживание транспортных средств

Слайд 35Тема: Общее устройство и работа двигателя

ЗАНЯТИЕ: Назначение, устройство и принцип работы

ЗАДАНИЕ НА САМОСТОЯТЕЛЬНУЮ РАБОТУ:

[1] Изучить и дополнить конспект лекции: Устройство двигателя внутреннего сгорания.

Устройство и техническое обслуживание транспортных средств