- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Основные способы переработки полимерных материалов

Содержание

- 1. Основные способы переработки полимерных материалов

- 2. Термопласты перерабатывают в изделия на высокопроизводительном технологическом

- 3. Слайд 3

- 4. Способ литья под давлением основан на нагреве

- 5. Слайд 5

- 6. Коки́ль (фр. coquille, англ. chill mould) —

- 7. Принцип центробежного литья заключается в том, что

- 8. Слайд 8

- 9. Литье в оболочковые формы – процесс получения

- 10. ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ, метод литья металлов

- 11. Экстру́зия (от позднелат. extrusio — выталкивание) —

- 12. Холодная синяя экструзия — возможны только механические

- 13. Вакуумная формовка, технология горячего вакуумного формования —

- 14. Пневмоформование - это процесс формования изделий сжатым

- 15. Спекание в технике — процесс получения твёрдых

- 16. Обрабо́тка ре́занием — обработка, заключающаяся в образовании

- 17. ЗаключениеКак ранее было отмечено, к полимерам относятся

Термопласты перерабатывают в изделия на высокопроизводительном технологическом оборудовании, принцип работы которого основан на свойстве материала обратимо переходить в вязкотекучее состояние. Промышленное применение получили такие методы переработки термопластичных полимеров как литьё под давлением, экструзия, вакуум- и пневмоформование,

Слайд 2Термопласты перерабатывают в изделия на высокопроизводительном технологическом оборудовании, принцип работы которого

основан на свойстве материала обратимо переходить в вязкотекучее состояние. Промышленное применение получили такие методы переработки термопластичных полимеров как литьё под давлением, экструзия, вакуум- и пневмоформование, спекание, обработка резанием.

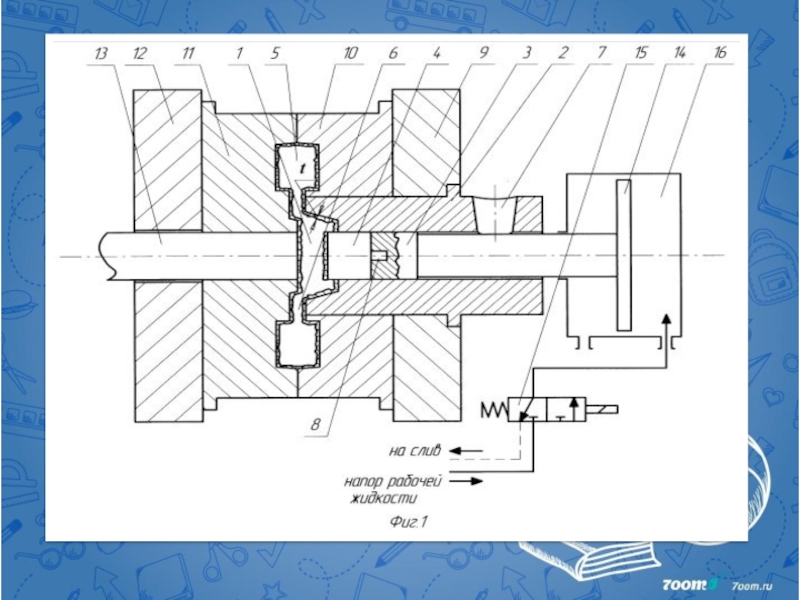

Слайд 4Способ литья под давлением основан на нагреве материала до вязкотекучего состояния

в специальном цилиндре литьевой машины и последующем его перемещении в литьевую форму под значительным давлением .Полимерный материал в виде гранул подаётся в обогреваемый цилиндр машины, где разогревается до состояния текучести и затем плунжером выталкивается в оформляющую полость литьевой машины. После остывания полимер приобретает конфигурацию изделия и ввиду значительной усадки легко извлекается из формы. Этим методом получают изделия самой широкой номенклатуры массой до 10 кг бытового и конструкционного назначения.

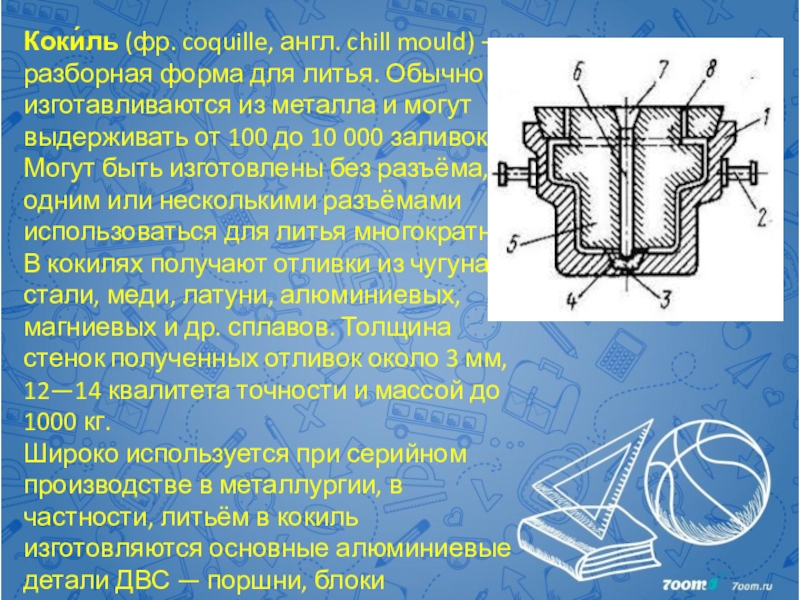

Слайд 6Коки́ль (фр. coquille, англ. chill mould) — разборная форма для литья.

Обычно изготавливаются из металла и могут выдерживать от 100 до 10 000 заливок.

Могут быть изготовлены без разъёма, с одним или несколькими разъёмами использоваться для литья многократно.

В кокилях получают отливки из чугуна, стали, меди, латуни, алюминиевых, магниевых и др. сплавов. Толщина стенок полученных отливок около 3 мм, 12—14 квалитета точности и массой до 1000 кг.

Широко используется при серийном производстве в металлургии, в частности, литьём в кокиль изготовляются основные алюминиевые детали ДВС — поршни, блоки цилиндров, головки и т,д,

Могут быть изготовлены без разъёма, с одним или несколькими разъёмами использоваться для литья многократно.

В кокилях получают отливки из чугуна, стали, меди, латуни, алюминиевых, магниевых и др. сплавов. Толщина стенок полученных отливок около 3 мм, 12—14 квалитета точности и массой до 1000 кг.

Широко используется при серийном производстве в металлургии, в частности, литьём в кокиль изготовляются основные алюминиевые детали ДВС — поршни, блоки цилиндров, головки и т,д,

Слайд 7Принцип центробежного литья заключается в том, что заполнение фор-мы расплавом и

формирование отливки происходят при вращении формы вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах.

Слайд 9Литье в оболочковые формы – процесс получения отливок из расплавленного металла

в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей.

Слайд 10ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ, метод литья металлов и сплавов, при котором

расплавленный металл заливается в форму, сделанную из плотно утрамбованного песка. Для того, чтобы песчинки были крепко связаны между собой, песок смешивают с глиной, водой и другими связующими веществами. Этот метод применяется для литья из стали, меди, бронзы и алюминия.

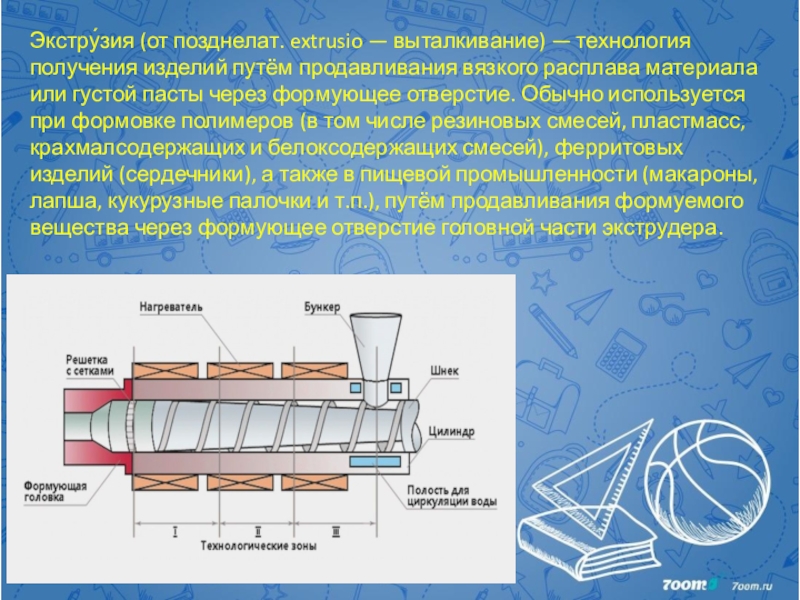

Слайд 11Экстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путём

продавливания вязкого расплава материала или густой пасты через формующее отверстие. Обычно используется при формовке полимеров (в том числе резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша, кукурузные палочки и т.п.), путём продавливания формуемого вещества через формующее отверстие головной части экструдера.

Слайд 12Холодная синяя экструзия — возможны только механические изменения в материале вследствие

медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию. Продукт нагревается извне.

Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала.

Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию. Продукт нагревается извне.

Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала.

Слайд 13Вакуумная формовка, технология горячего вакуумного формования — это производство изделий из

термопластичных материалов в горячем виде методом воздействия вакуума или низкого давления воздуха.

Эта методика применяется в основном при серийном производстве объёмных изделий из пластика, однако в ряде случаев может применяться и при единичных тира

Эта методика применяется в основном при серийном производстве объёмных изделий из пластика, однако в ряде случаев может применяться и при единичных тира

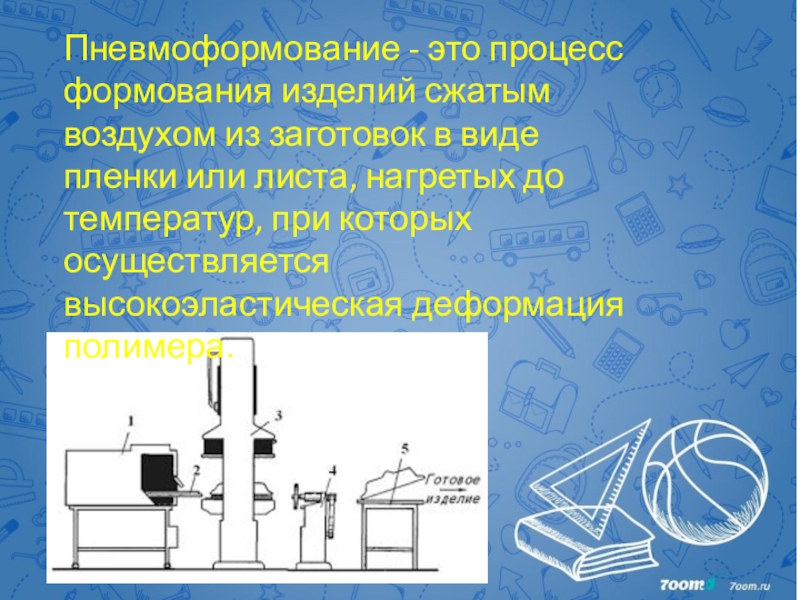

Слайд 14Пневмоформование - это процесс формования изделий сжатым воздухом из заготовок в

виде пленки или листа, нагретых до температур, при которых осуществляется высокоэластическая деформация полимера.

Слайд 15Спекание в технике — процесс получения твёрдых и пористых материалов (изделий)

из мелких порошкообразных или пылевидных материалов при повышенных температурах и/или высоком давлении; часто при спекании меняются также физико-химические свойства и структура материала.

Спеканию подвергаются материалы, например, при агломерации, коксовании, при подготовке слабоспекающихся углей к коксованию, в производстве керамики, огнеупорных изделий; Спекание — одна из технологических стадий порошковой металлургии.

Спеканию подвергаются материалы, например, при агломерации, коксовании, при подготовке слабоспекающихся углей к коксованию, в производстве керамики, огнеупорных изделий; Спекание — одна из технологических стадий порошковой металлургии.

Слайд 16Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных

слоёв материала с образованием стружки[1]. Осуществляется путём снятия стружки режущим инструментом (резцом, фрезой и пр.).

Слайд 17Заключение

Как ранее было отмечено, к полимерам относятся многочисленные природные соединения: белки,

нуклеиновые кислоты, целлюлоза, крахмал, каучук и другие органические вещества. Большое число полимеров получают синтетическим путем на основе простейших соединений элементов природного происхождения путем реакций полимеризации, поликонденсации, и химических превращений.

В начале 60-х г. полимеры считали лишь дешевыми заменителями дефицитного природного сырья - хлопка, шелка, шерсти. Но вскоре пришло понимание того, что полимеры, волокна и другие материалы на их основе подчас лучше традиционно используемых природных материалов - они легче, прочнее, более жаростойки, способны работать в агрессивных средах. Поэтому все свои усилия химики и технологи направили на создание новых полимеров, обладающих высокими эксплуатационными характеристиками, и методов их переработки. И достигли в этом деле результатов, порой превосходящих результаты аналогичной деятельности известных зарубежных фирм.

Полимеры широко применяются во многих областях человеческой деятельности, удовлетворяя потребности различных отраслей промышленности, сельского хозяйства, медицины, культуры и быта. При этом уместно отметить, что в последние годы несколько изменилась и функция полимерных материалов в любой отрасли, и способы их получения. Полимерам стали доверять все более и более ответственные задачи. Из полимеров стали изготавливать все больше относительно мелких, но конструктивно сложных и ответственных деталей машин и механизмов, и в то же время все чаще полимеры стали применяться в изготовлении крупногабаритных корпусных деталей машин и механизмов, несущих значительные нагрузки.

В начале 60-х г. полимеры считали лишь дешевыми заменителями дефицитного природного сырья - хлопка, шелка, шерсти. Но вскоре пришло понимание того, что полимеры, волокна и другие материалы на их основе подчас лучше традиционно используемых природных материалов - они легче, прочнее, более жаростойки, способны работать в агрессивных средах. Поэтому все свои усилия химики и технологи направили на создание новых полимеров, обладающих высокими эксплуатационными характеристиками, и методов их переработки. И достигли в этом деле результатов, порой превосходящих результаты аналогичной деятельности известных зарубежных фирм.

Полимеры широко применяются во многих областях человеческой деятельности, удовлетворяя потребности различных отраслей промышленности, сельского хозяйства, медицины, культуры и быта. При этом уместно отметить, что в последние годы несколько изменилась и функция полимерных материалов в любой отрасли, и способы их получения. Полимерам стали доверять все более и более ответственные задачи. Из полимеров стали изготавливать все больше относительно мелких, но конструктивно сложных и ответственных деталей машин и механизмов, и в то же время все чаще полимеры стали применяться в изготовлении крупногабаритных корпусных деталей машин и механизмов, несущих значительные нагрузки.

![Основные способы переработки полимерных материалов Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки[1]. Осуществляется](/img/thumbs/a032d43a8b1a719568aac89f1489b365-800x.jpg)