- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад на тему Материал по физике для самостоятельного изучения на тему: Кристаллическое строение металлов

Содержание

- 1. Материал по физике для самостоятельного изучения на тему: Кристаллическое строение металлов

- 2. Кристаллическое строение металлов. Одним из самых

- 3. Кристаллическая решетка Кристаллическая решетка - это

- 4. Дефекты решётки Реальные металлы состоят

- 5. Гранецентрированная решетка Кристаллическое строение металлов,

- 6. Гексагональная решеткаКристаллическое строение металлов, обладающих данным типом

- 7. Прочность Повышение прочности с увеличением плотности

- 8. Кристаллизация металлов. При нагреве и охлаждении

- 9. Российские учёные и практики Дмитрий Иванович

- 10. Требования к металлам Для того чтобы

- 11. ПробыПервая проба. Пластину железа трижды огибали и

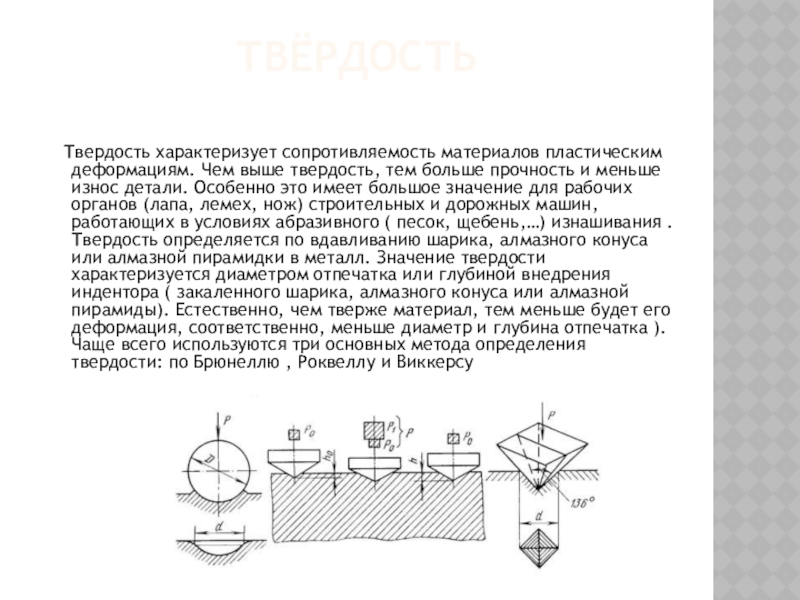

- 12. твёрдость Твердость характеризует сопротивляемость материалов пластическим

- 13. Усталостные испытания В реальных условиях эксплуатации

- 14. МакроструктураМакроструктура металла (величина зерен, направление волокон в

- 15. Спасибо за внимание

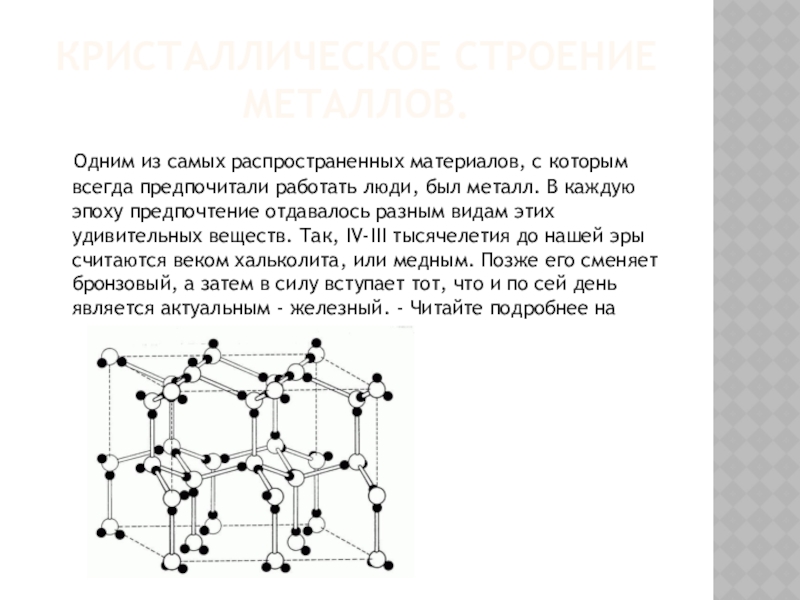

Слайд 2Кристаллическое строение металлов.

Одним из самых распространенных материалов, с которым

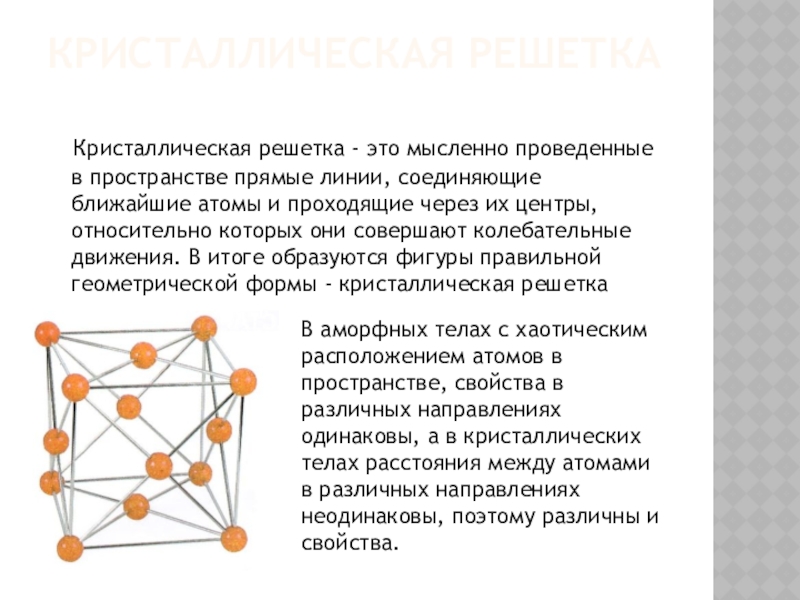

Слайд 3Кристаллическая решетка

Кристаллическая решетка - это мысленно проведенные в пространстве

В аморфных телах с хаотическим расположением атомов в пространстве, свойства в различных направлениях одинаковы, а в кристаллических телах расстояния между атомами в различных направлениях неодинаковы, поэтому различны и свойства.

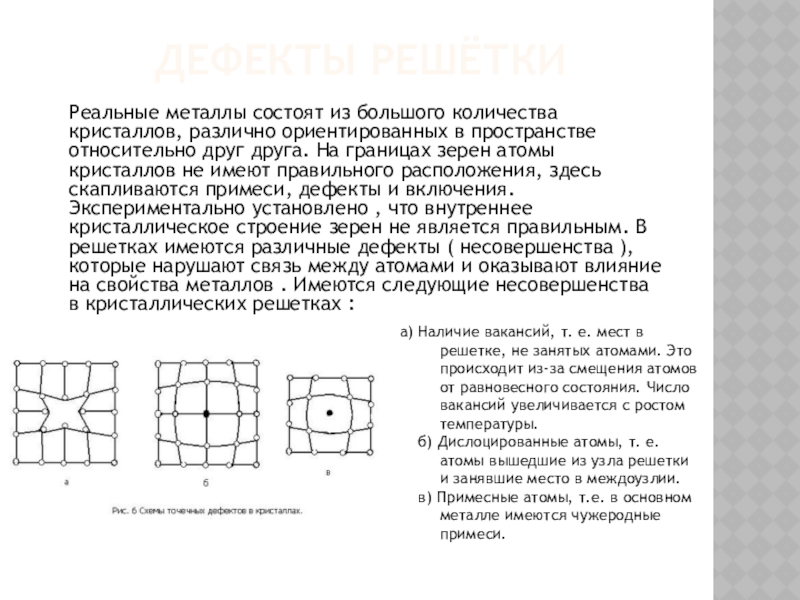

Слайд 4 Дефекты решётки

Реальные металлы состоят из большого количества кристаллов,

а) Наличие вакансий, т. е. мест в решетке, не занятых атомами. Это происходит из-за смещения атомов от равновесного состояния. Число вакансий увеличивается с ростом температуры.

б) Дислоцированные атомы, т. е. атомы вышедшие из узла решетки и занявшие место в междоузлии.

в) Примесные атомы, т.е. в основном металле имеются чужеродные примеси.

Слайд 5 Гранецентрированная решетка Кристаллическое строение металлов, имеющих гранецентрированную кубическую решетку,

Гранецентрированная

Слайд 6Гексагональная решетка

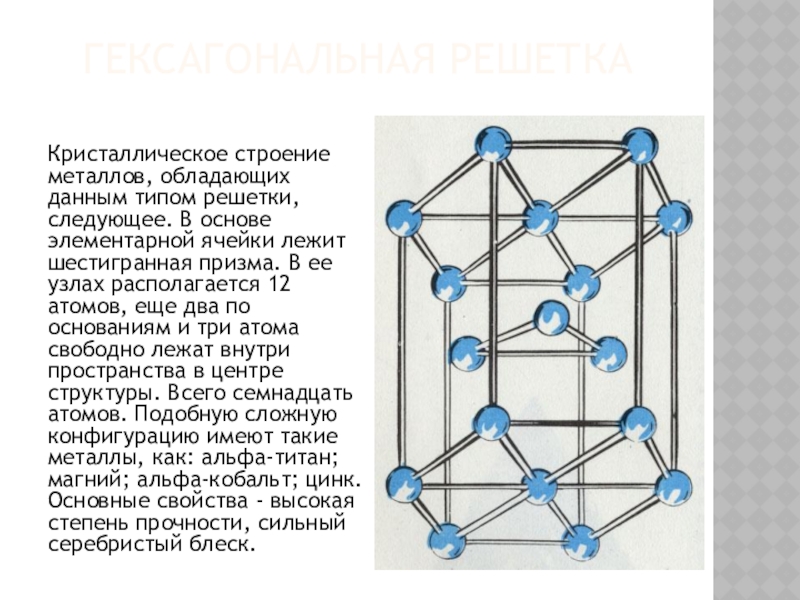

Кристаллическое строение металлов, обладающих данным типом решетки, следующее. В основе

Слайд 7Прочность

Повышение прочности с увеличением плотности дислокаций выше их критического

Все современные способы упрочнения металлов (легирование, закалка, прокатка, ковка, штамповка, волочениеит.д.) – это увеличение количества дефектов в металле. Наивысшая прочность, которую можно получить путем увеличения количества дефектов в металле , составляет около 1/3 от теоретически возможной (идеальной) прочности

Слайд 8Кристаллизация металлов.

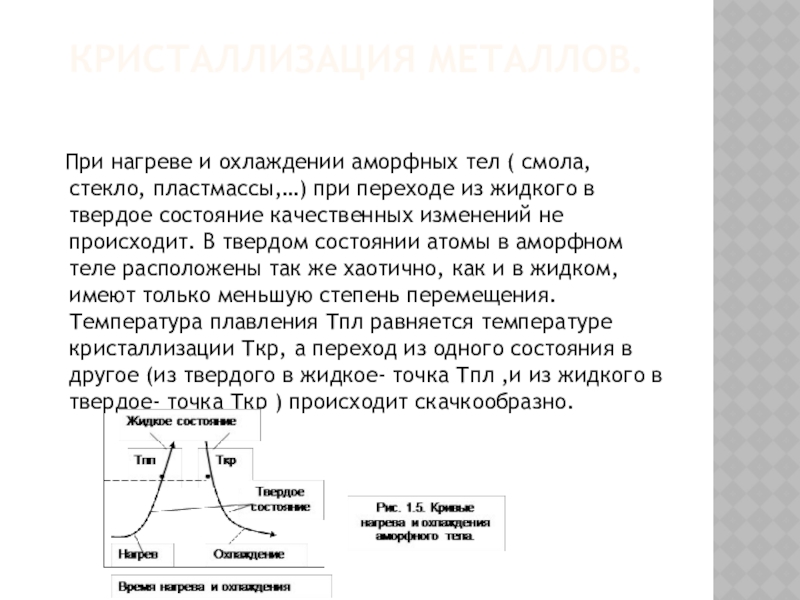

При нагреве и охлаждении аморфных тел ( смола,

Слайд 9Российские учёные и практики

Дмитрий Иванович Менделеев систематизировал в периодической

Дмитрий Константинович Чернов (1839…1921 г.) - основоположник теории и строения стального слитка. Работал на Обуховском заводе г. Санкт-Петербурга.

Слайд 10Требования к металлам

Для того чтобы оценить качество материалов и

Слайд 11Пробы

Первая проба. Пластину железа трижды огибали и разгибали вокруг столба, диаметром

Вторая проба. Если железо не выдержало первой пробы (есть трещины или изломы) то проводились последующие испытания, естественно, нового образца, а не ранее разрушенного. Железные полосы били о наковальню сначала одним концом трижды, а потом другим концом - тоже трижды , и «которые выдержат, знака к перелому не будет , то ставить клеймо №2 ».

Третья проба. Если металл не выдержал этих двух испытаний , то ставят рядом с заводским клеймом клеймо №3 .