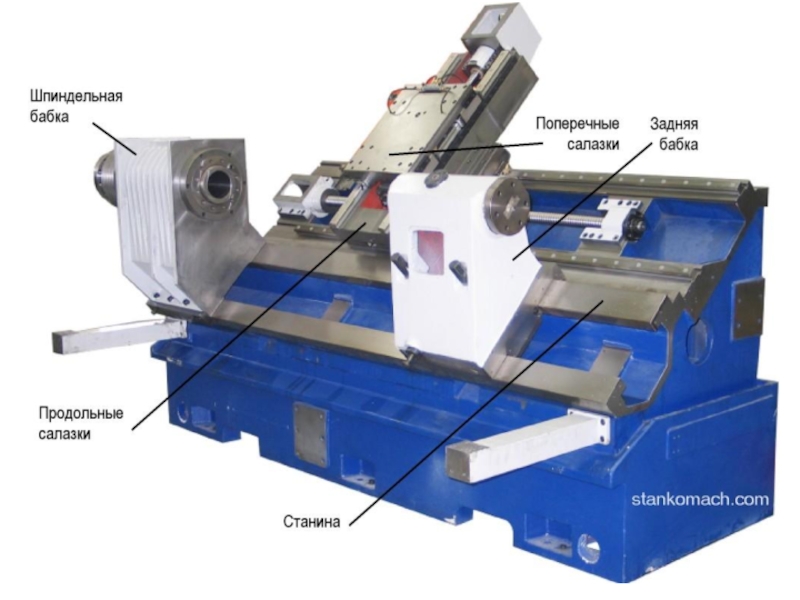

всех основных частей станка

Она должна быть жесткой, виброустойчивой, прочной, должна иметь малую металлоемкость и стоимость.

На станине должны быть предусмотрены проемы и окна для сборки и смазки. Она имеет коробчатую форму с ребрами жесткости.

Она должна на протяжении длительного времени обеспечивать правильное взаимное положение и перемещение частей станка при всех предусмотренных режимах работы.

Но важнейшим требованием, предъявляемым к станинам, является требование неизменности их формы. Этого достигают правильным выбором материала станины и технологии ее изготовления.

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по технологическому оборудованию Станины и направляющие

Содержание

- 1. Презентация по технологическому оборудованию Станины и направляющие

- 2. Слайд 2

- 3. Обработка станины токарного станка на продольно-строгальном станке

- 4. Станины подразделяются на горизонтальные и вертикальные. Станина

- 5. Для обеспечения жесткости всей упругой системы станка

- 6. На рис. 2.1 показаны основные профили горизонтальных

- 7. Направляющие - наиболее ответственная часть станины. Служащая для

- 8. По форме направляющие делятся на:а) охватываемые - применяются при

- 9. в) комбинированные - это когда одна из направляющих выполнена

- 10. Основные формы направляющих скольжения показаны на рис.

- 11. Направляющие, предусматривающие подвод масла к сопряженным поверхностям

- 12. Слайд 12

- 13. Шпиндельные механизмы. Шпиндельные механизмы состоят из шпинделя

- 14. В качестве опор шпинделей применяются подшипники качения

- 15. Слайд 15

- 16. В металлорежущих станках для передачи вращательного движения

- 17. Ременная передача - применяется чаще всего для передачи

- 18. Цепная передача - применяется для передачи движения от

- 19. Зубчатая передача. Передача компактна, может передавать большие крутящие

- 20. Червячная передача - применяется для резкого снижения числа

- 21. Реечная передача - применяется для преобразования вращательного движения

- 22. Для увеличения плавности хода применяются червячно-реечные передачи. L=kπm (мм) - длина перемещения за один оборот червяка

- 23. Винтовая передача - применяется для преобразования вращательного движения

- 24. Слайд 24

Обработка станины токарного станка на продольно-строгальном станке

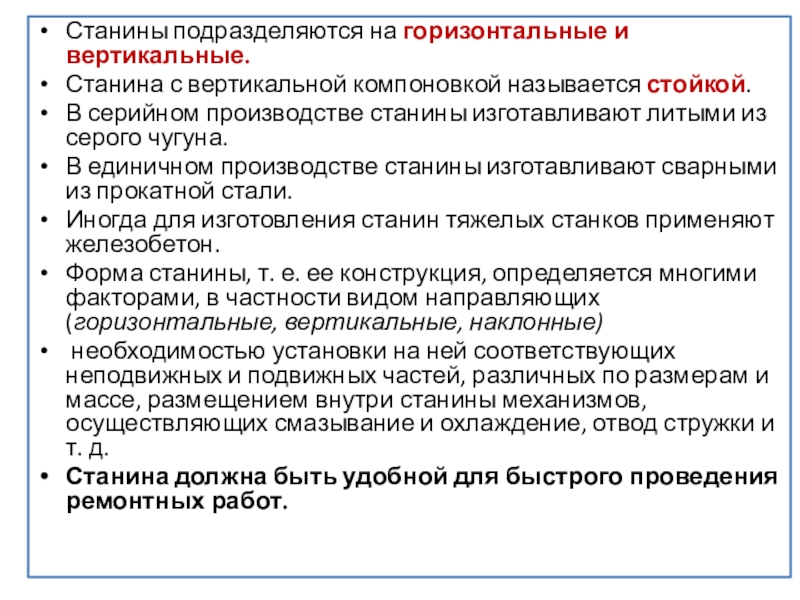

Слайд 4Станины подразделяются на горизонтальные и вертикальные.

Станина с вертикальной компоновкой называется

стойкой.

В серийном производстве станины изготавливают литыми из серого чугуна.

В единичном производстве станины изготавливают сварными из прокатной стали.

Иногда для изготовления станин тяжелых станков применяют железобетон.

Форма станины, т. е. ее конструкция, определяется многими факторами, в частности видом направляющих (горизонтальные, вертикальные, наклонные)

необходимостью установки на ней соответствующих неподвижных и подвижных частей, различных по размерам и массе, размещением внутри станины механизмов, осуществляющих смазывание и охлаждение, отвод стружки и т. д.

Станина должна быть удобной для быстрого проведения ремонтных работ.

В серийном производстве станины изготавливают литыми из серого чугуна.

В единичном производстве станины изготавливают сварными из прокатной стали.

Иногда для изготовления станин тяжелых станков применяют железобетон.

Форма станины, т. е. ее конструкция, определяется многими факторами, в частности видом направляющих (горизонтальные, вертикальные, наклонные)

необходимостью установки на ней соответствующих неподвижных и подвижных частей, различных по размерам и массе, размещением внутри станины механизмов, осуществляющих смазывание и охлаждение, отвод стружки и т. д.

Станина должна быть удобной для быстрого проведения ремонтных работ.

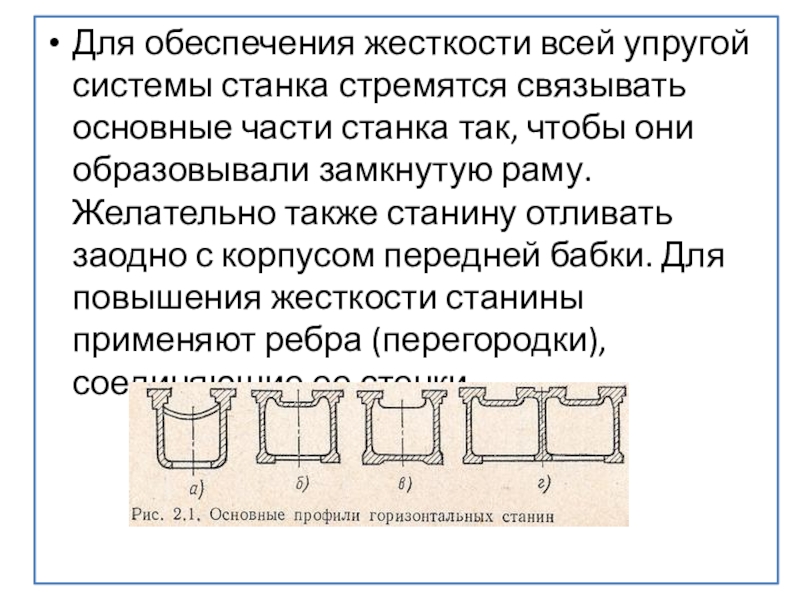

Слайд 5Для обеспечения жесткости всей упругой системы станка стремятся связывать основные части

станка так, чтобы они образовывали замкнутую раму. Желательно также станину отливать заодно с корпусом передней бабки. Для повышения жесткости станины применяют ребра (перегородки), соединяющие ее стенки.

Слайд 6

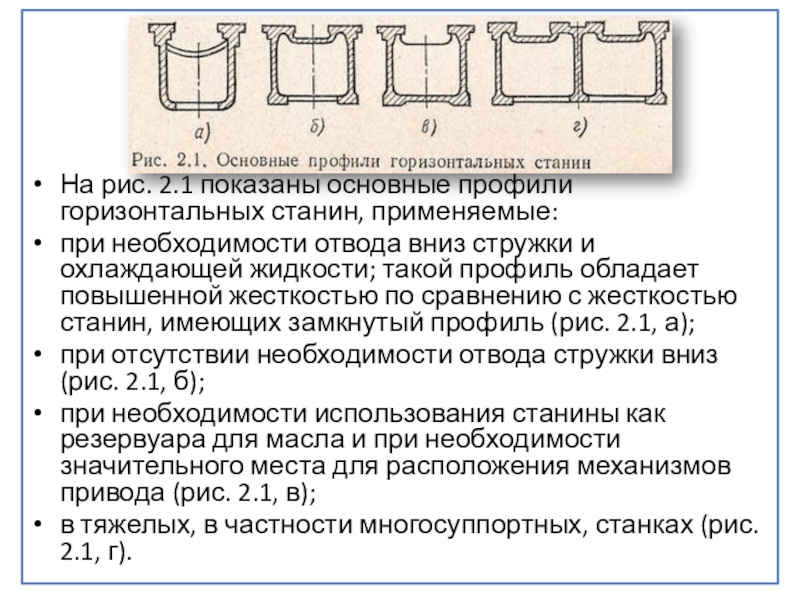

На рис. 2.1 показаны основные профили горизонтальных станин, применяемые:

при необходимости отвода

вниз стружки и охлаждающей жидкости; такой профиль обладает повышенной жесткостью по сравнению с жесткостью станин, имеющих замкнутый профиль (рис. 2.1, а);

при отсутствии необходимости отвода стружки вниз (рис. 2.1, б);

при необходимости использования станины как резервуара для масла и при необходимости значительного места для расположения механизмов привода (рис. 2.1, в);

в тяжелых, в частности многосуппортных, станках (рис. 2.1, г).

при отсутствии необходимости отвода стружки вниз (рис. 2.1, б);

при необходимости использования станины как резервуара для масла и при необходимости значительного места для расположения механизмов привода (рис. 2.1, в);

в тяжелых, в частности многосуппортных, станках (рис. 2.1, г).

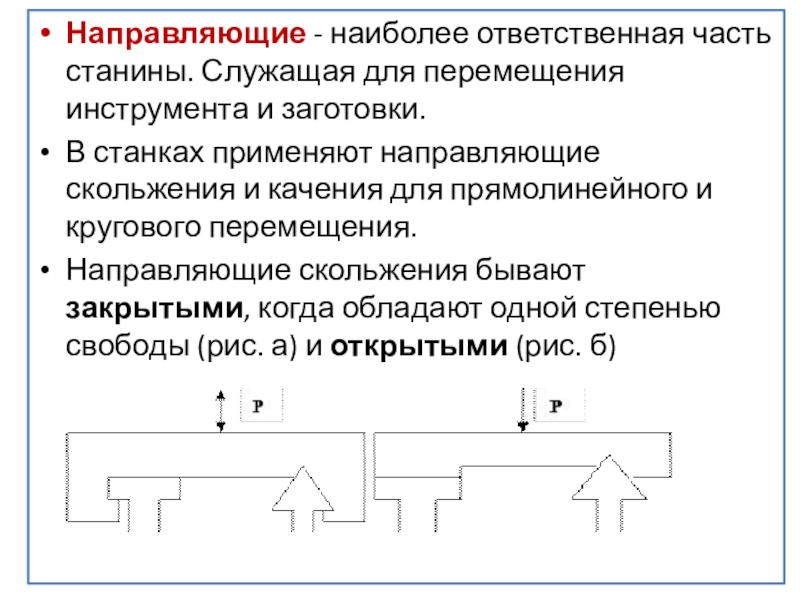

Слайд 7Направляющие - наиболее ответственная часть станины. Служащая для перемещения инструмента и заготовки.

В

станках применяют направляющие скольжения и качения для прямолинейного и кругового перемещения.

Направляющие скольжения бывают закрытыми, когда обладают одной степенью свободы (рис. а) и открытыми (рис. б)

Направляющие скольжения бывают закрытыми, когда обладают одной степенью свободы (рис. а) и открытыми (рис. б)

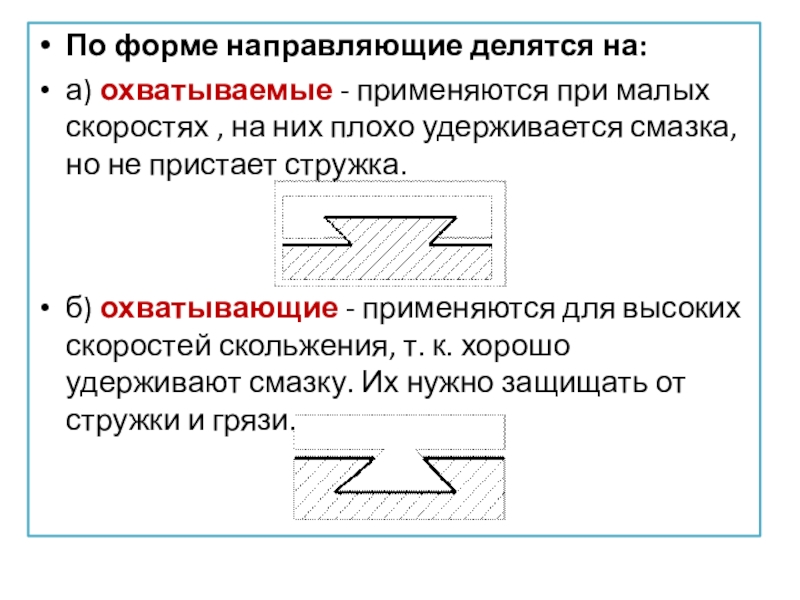

Слайд 8По форме направляющие делятся на:

а) охватываемые - применяются при малых скоростях , на

них плохо удерживается смазка, но не пристает стружка.

б) охватывающие - применяются для высоких скоростей скольжения, т. к. хорошо удерживают смазку. Их нужно защищать от стружки и грязи.

б) охватывающие - применяются для высоких скоростей скольжения, т. к. хорошо удерживают смазку. Их нужно защищать от стружки и грязи.

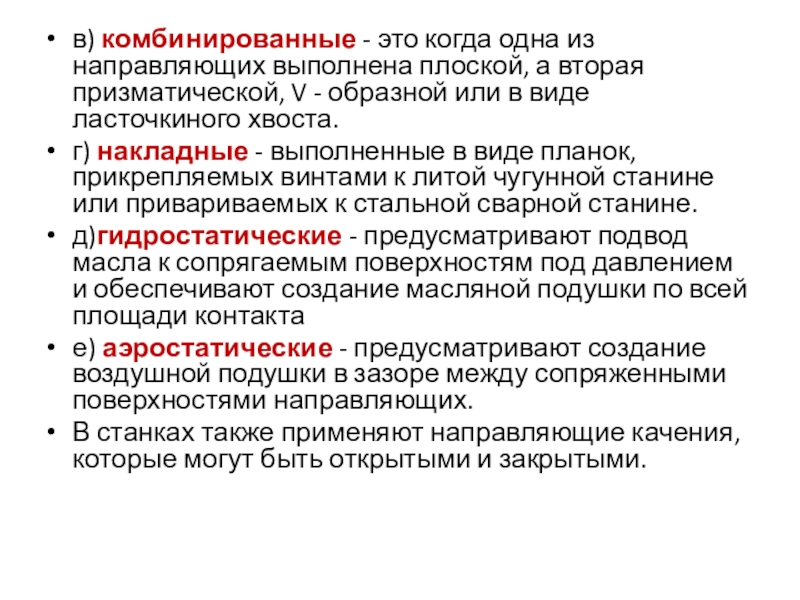

Слайд 9в) комбинированные - это когда одна из направляющих выполнена плоской, а вторая призматической,

V - образной или в виде ласточкиного хвоста.

г) накладные - выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине.

д)гидростатические - предусматривают подвод масла к сопрягаемым поверхностям под давлением и обеспечивают создание масляной подушки по всей площади контакта

е) аэростатические - предусматривают создание воздушной подушки в зазоре между сопряженными поверхностями направляющих.

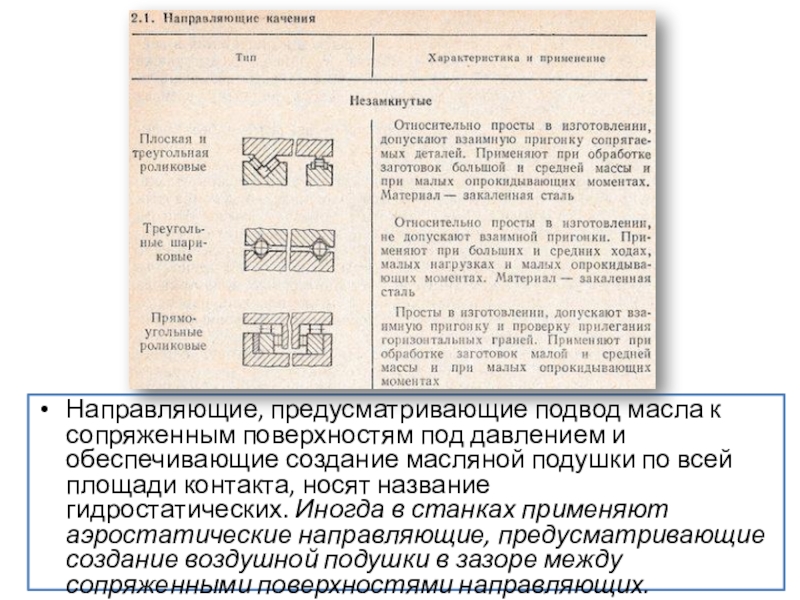

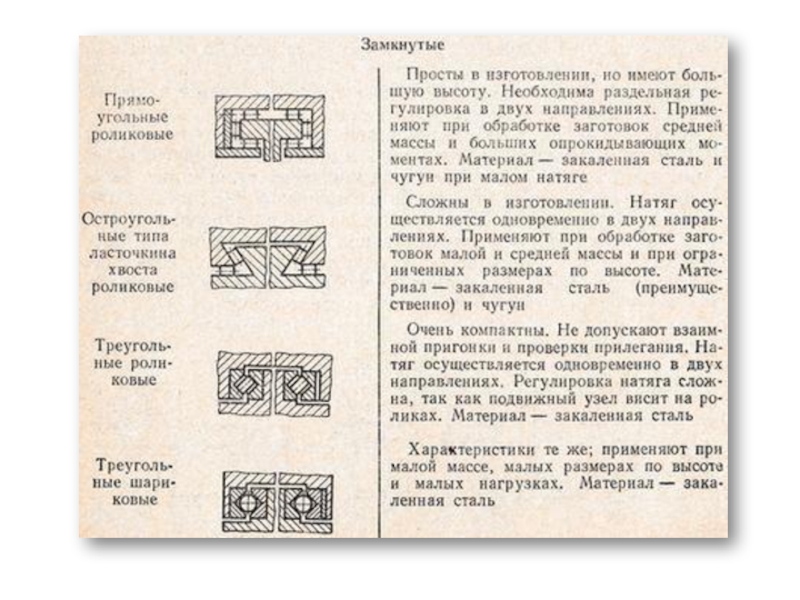

В станках также применяют направляющие качения, которые могут быть открытыми и закрытыми.

г) накладные - выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине.

д)гидростатические - предусматривают подвод масла к сопрягаемым поверхностям под давлением и обеспечивают создание масляной подушки по всей площади контакта

е) аэростатические - предусматривают создание воздушной подушки в зазоре между сопряженными поверхностями направляющих.

В станках также применяют направляющие качения, которые могут быть открытыми и закрытыми.

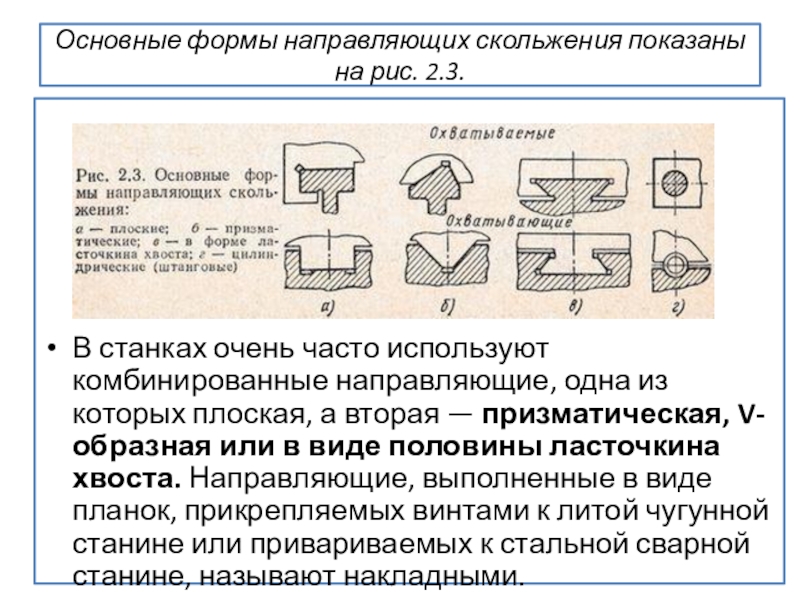

Слайд 10Основные формы направляющих скольжения показаны на рис. 2.3.

В станках очень часто

используют комбинированные направляющие, одна из которых плоская, а вторая — призматическая, V-образная или в виде половины ласточкина хвоста. Направляющие, выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине, называют накладными.

Слайд 11Направляющие, предусматривающие подвод масла к сопряженным поверхностям под давлением и обеспечивающие

создание масляной подушки по всей площади контакта, носят название гидростатических. Иногда в станках применяют аэростатические направляющие, предусматривающие создание воздушной подушки в зазоре между сопряженными поверхностями направляющих.

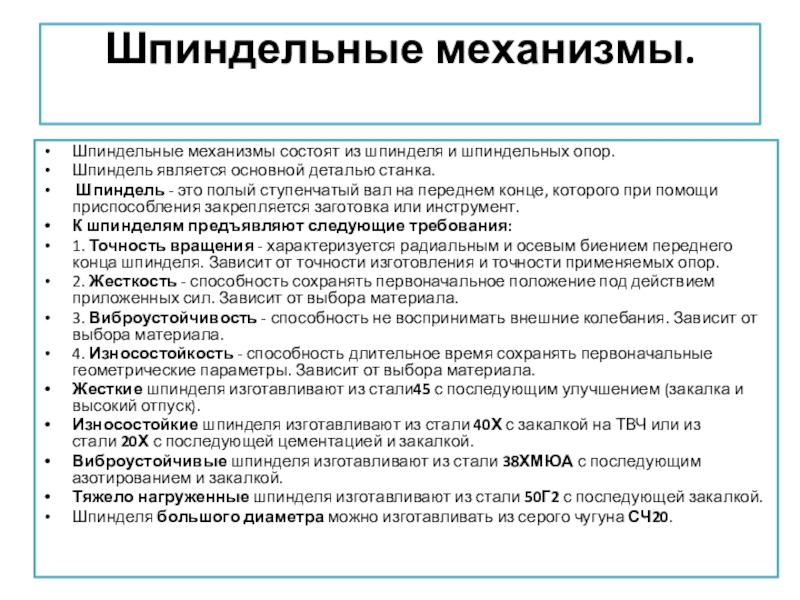

Слайд 13Шпиндельные механизмы.

Шпиндельные механизмы состоят из шпинделя и шпиндельных опор.

Шпиндель является основной

деталью станка.

Шпиндель - это полый ступенчатый вал на переднем конце, которого при помощи приспособления закрепляется заготовка или инструмент.

К шпинделям предъявляют следующие требования:

1. Точность вращения - характеризуется радиальным и осевым биением переднего конца шпинделя. Зависит от точности изготовления и точности применяемых опор.

2. Жесткость - способность сохранять первоначальное положение под действием приложенных сил. Зависит от выбора материала.

3. Виброустойчивость - способность не воспринимать внешние колебания. Зависит от выбора материала.

4. Износостойкость - способность длительное время сохранять первоначальные геометрические параметры. Зависит от выбора материала.

Жесткие шпинделя изготавливают из стали45 с последующим улучшением (закалка и высокий отпуск).

Износостойкие шпинделя изготавливают из стали 40Х с закалкой на ТВЧ или из стали 20Х с последующей цементацией и закалкой.

Виброустойчивые шпинделя изготавливают из стали 38ХМЮА с последующим азотированием и закалкой.

Тяжело нагруженные шпинделя изготавливают из стали 50Г2 с последующей закалкой.

Шпинделя большого диаметра можно изготавливать из серого чугуна СЧ20.

Шпиндель - это полый ступенчатый вал на переднем конце, которого при помощи приспособления закрепляется заготовка или инструмент.

К шпинделям предъявляют следующие требования:

1. Точность вращения - характеризуется радиальным и осевым биением переднего конца шпинделя. Зависит от точности изготовления и точности применяемых опор.

2. Жесткость - способность сохранять первоначальное положение под действием приложенных сил. Зависит от выбора материала.

3. Виброустойчивость - способность не воспринимать внешние колебания. Зависит от выбора материала.

4. Износостойкость - способность длительное время сохранять первоначальные геометрические параметры. Зависит от выбора материала.

Жесткие шпинделя изготавливают из стали45 с последующим улучшением (закалка и высокий отпуск).

Износостойкие шпинделя изготавливают из стали 40Х с закалкой на ТВЧ или из стали 20Х с последующей цементацией и закалкой.

Виброустойчивые шпинделя изготавливают из стали 38ХМЮА с последующим азотированием и закалкой.

Тяжело нагруженные шпинделя изготавливают из стали 50Г2 с последующей закалкой.

Шпинделя большого диаметра можно изготавливать из серого чугуна СЧ20.

Слайд 14В качестве опор шпинделей применяются подшипники качения и скольжения.

Для уменьшения силы

трения применяют подшипники качения различных конструкций.

При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки. Поэтому компоновка шпиндельного узла осуществляется таким образом, чтобы передняя опора имела более точные подшипники, часто сдвоенные для увеличения жесткости.

Для шпинделей станков практически применяются все основные типы подшипников качения:

шариковые радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами, а также специальные конструкции. Последние отличаются от обычных не только повышенной точностью, грузоподъемностью и быстроходностью, но и конструктивными особенностями. К таким подшипникам относятся двухрядный подшипник с цилиндрическими роликами. Двойной ряд точных роликов и их шахматное расположение повышает грузоподъемность подшипника. Точность вращения шпинделей в таких подшипниках может быть обеспечена в пределах нескольких микрометров.

При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки. Поэтому компоновка шпиндельного узла осуществляется таким образом, чтобы передняя опора имела более точные подшипники, часто сдвоенные для увеличения жесткости.

Для шпинделей станков практически применяются все основные типы подшипников качения:

шариковые радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами, а также специальные конструкции. Последние отличаются от обычных не только повышенной точностью, грузоподъемностью и быстроходностью, но и конструктивными особенностями. К таким подшипникам относятся двухрядный подшипник с цилиндрическими роликами. Двойной ряд точных роликов и их шахматное расположение повышает грузоподъемность подшипника. Точность вращения шпинделей в таких подшипниках может быть обеспечена в пределах нескольких микрометров.

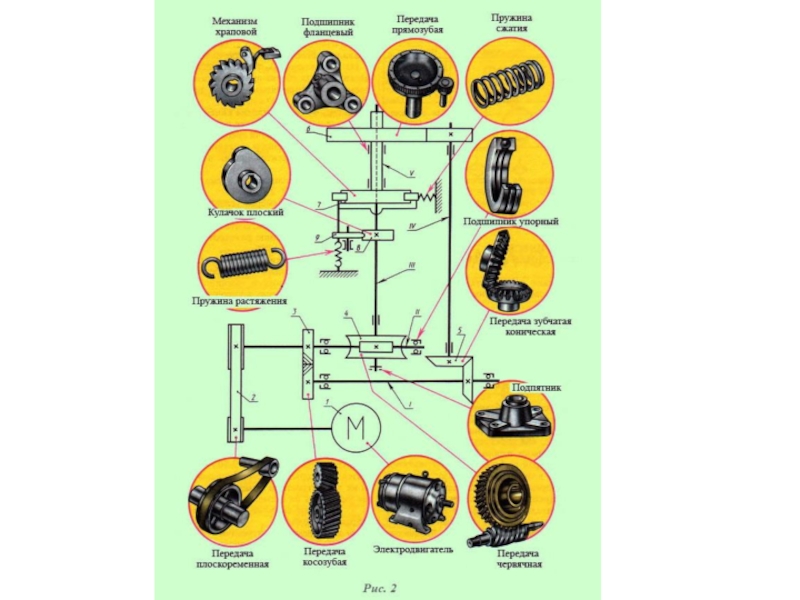

Слайд 16В металлорежущих станках для передачи вращательного движения применяют ременные, цепные, зубчатые

и фрикционные передачи; для поступательного движения - винт-гайка, реечную передачу, кулачковые механизмы.

Вал передающий движение называется ведущим.

Вал, которому передается движение, называется ведомым.

Отношение частоты вращения ведомого вала к частоте вращения ведущего вала называется передаточным отношением.

Вал передающий движение называется ведущим.

Вал, которому передается движение, называется ведомым.

Отношение частоты вращения ведомого вала к частоте вращения ведущего вала называется передаточным отношением.

Слайд 17Ременная передача - применяется чаще всего для передачи движения электродвигателя к шпиндельной

бабке станка Она обеспечивает высокую скорость и плавность хода.

Недостаток - проскальзывание при передаче больших усилий

Недостаток - проскальзывание при передаче больших усилий

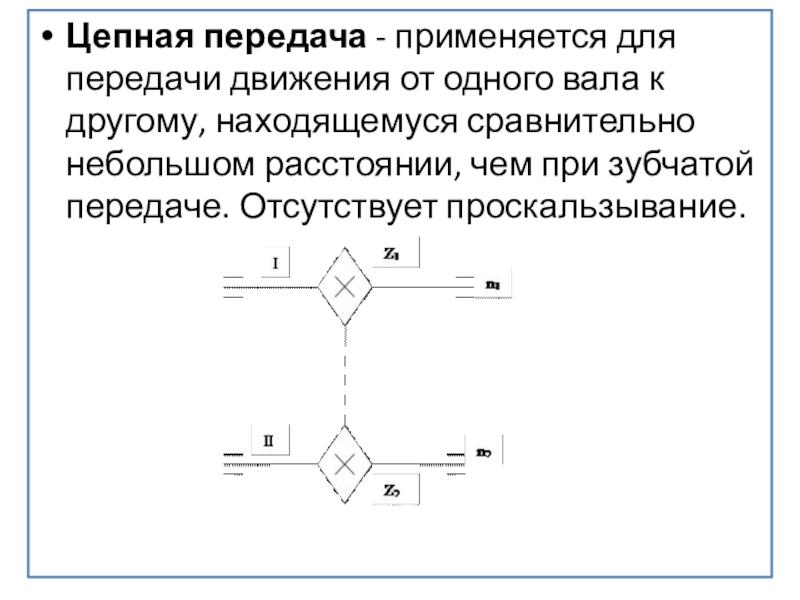

Слайд 18Цепная передача - применяется для передачи движения от одного вала к другому,

находящемуся сравнительно небольшом расстоянии, чем при зубчатой передаче. Отсутствует проскальзывание.

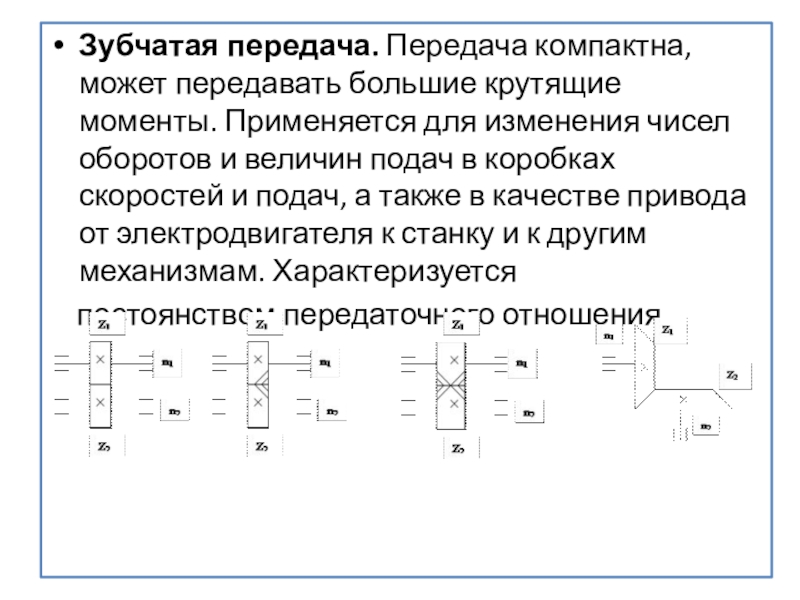

Слайд 19Зубчатая передача. Передача компактна, может передавать большие крутящие моменты. Применяется для изменения

чисел оборотов и величин подач в коробках скоростей и подач, а также в качестве привода от электродвигателя к станку и к другим механизмам. Характеризуется

постоянством передаточного отношения.

постоянством передаточного отношения.

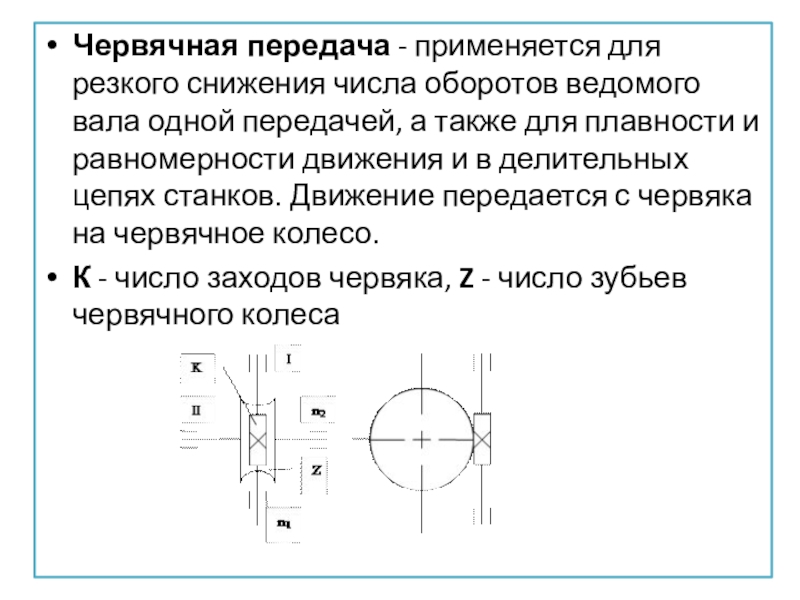

Слайд 20Червячная передача - применяется для резкого снижения числа оборотов ведомого вала одной

передачей, а также для плавности и равномерности движения и в делительных цепях станков. Движение передается с червяка на червячное колесо.

К - число заходов червяка, Z - число зубьев червячного колеса

К - число заходов червяка, Z - число зубьев червячного колеса

Слайд 21Реечная передача - применяется для преобразования вращательного движения в возвратно- поступательное (кареток,

суппортов, столов)

m - модуль зубьев реечного колеса

L=πmz1 (мм) - длина перемещения за один оборот реечного колеса,

z- число зубьев реечного колеса.

m - модуль зубьев реечного колеса

L=πmz1 (мм) - длина перемещения за один оборот реечного колеса,

z- число зубьев реечного колеса.

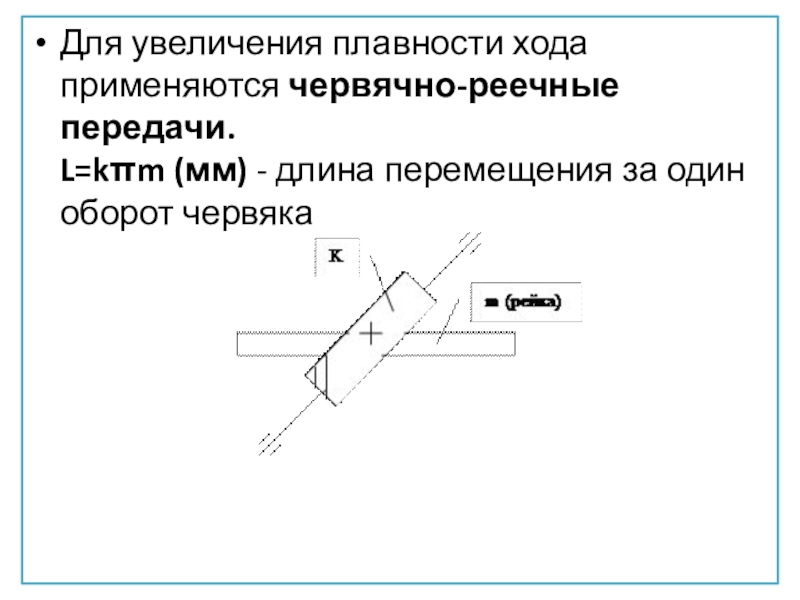

Слайд 22Для увеличения плавности хода применяются червячно-реечные передачи. L=kπm (мм) - длина перемещения за один

оборот червяка

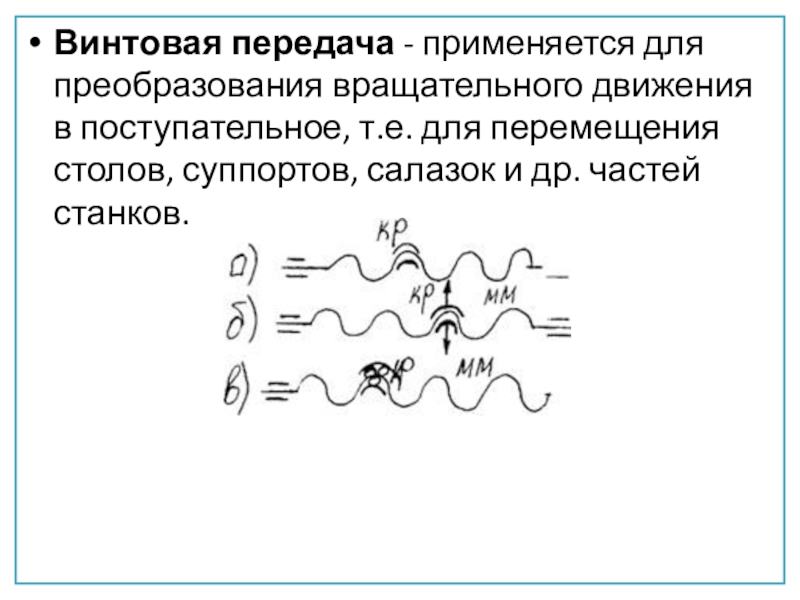

Слайд 23Винтовая передача - применяется для преобразования вращательного движения в поступательное, т.е. для

перемещения столов, суппортов, салазок и др. частей станков.