- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по дисциплине Оборудование предприятий отрасли на тему Требования, предъявляемые к оборудованию

Содержание

- 1. Презентация по дисциплине Оборудование предприятий отрасли на тему Требования, предъявляемые к оборудованию

- 2. Процессы нефтехимической промышленностиГидромеханические процессы (перемещение жидкостей

- 3. Тепловые процессыДля осуществления тепловых процессов применяют трубчатые

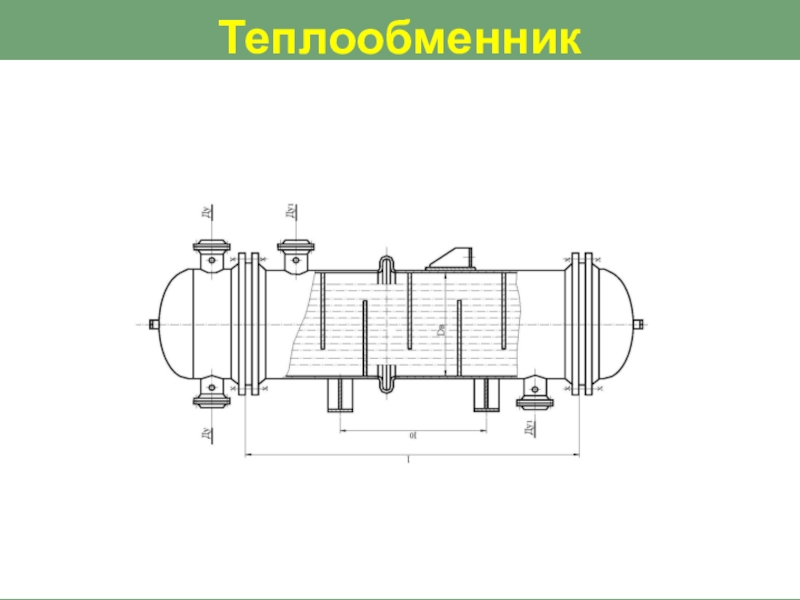

- 4. Теплообменные аппараты

- 5. Теплообменник

- 6. Слайд 6

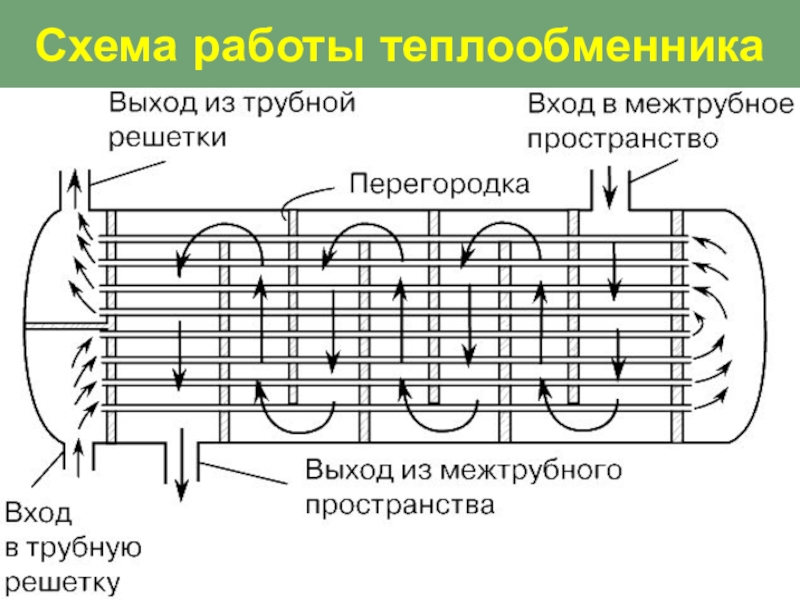

- 7. Теплообменник

- 8. Схема работы теплообменника

- 9. Массообменные процессыПрименяют колонные аппараты: ректификационные колонны, абсорберы,

- 10. Ректификационная колонна

- 11. Аппараты колонного типа

- 12. Химические процессы протекают в. реакционных аппаратах различных

- 13. Реакторы ТОО «Нефтехим LTD

- 14. РЕАКТОРЫ

- 15. Битумные установки

- 16. Основные требования предъявляемые к оборудованию1 Обеспечение требуемой

- 17. 5 При разработке конструкции важное место имеет

- 18. 6 РемонтопригодностьВ аппаратах следует избегать застойных зон,

- 19. 6 РемонтопригодностьВ случае а) разбирают и осматривают

- 20. Требования к химическому оборудования регламентируются рядом нормативных

- 21. Основные узлы и детали оборудованияОсновным элементом корпуса

- 22. Основные узлы и детали оборудованияДнища и крышки

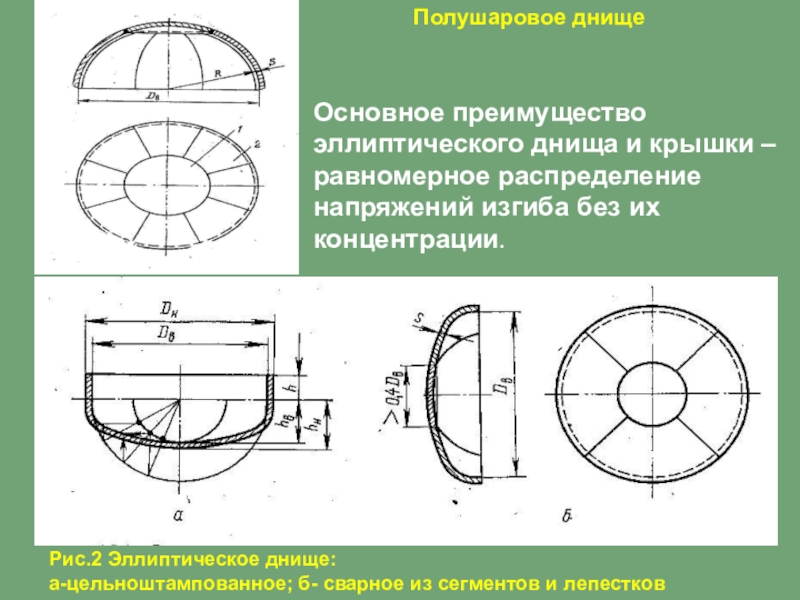

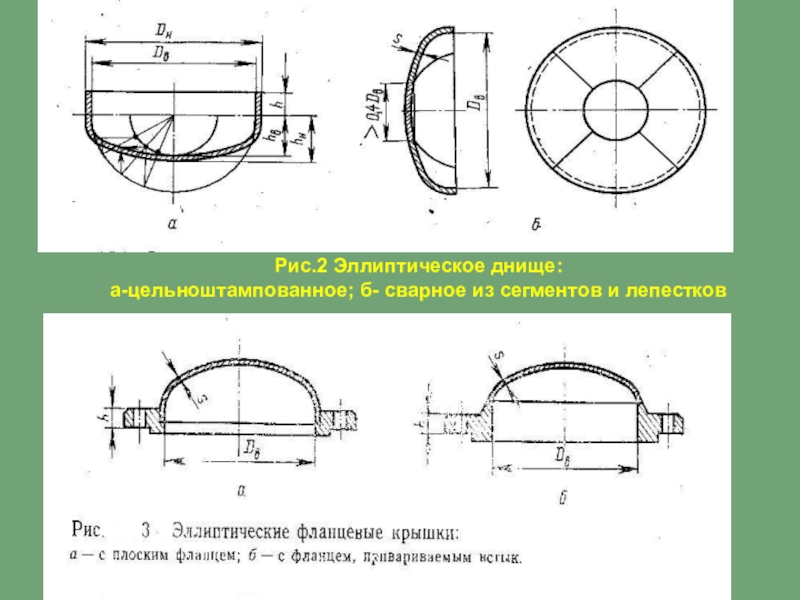

- 23. Полушаровое днищеРис.2 Эллиптическое днище:а-цельноштампованное; б- сварное из

- 24. Рисунок 1 - Сферическое днище.Основные детали оборудованияСферические днища применяются для аппаратов диаметров более 4000 мм

- 25. Рис.2 Эллиптическое днище:а-цельноштампованное; б- сварное из сегментов и лепестков

- 26. Основное преимущество эллиптического днища и крышки – равномерное распределение напряжений изгиба без их концентрации

- 27. Конические днища с отбортовкой (а) и без

- 28. Плоские днищаПлоские днища и крышки используют для

- 29. 1,5-верхняя и нижняя горловина2- полушаровое днище3- цилиндрический

- 30. ФЛАНЦЫНаиболее распространенное разъемное соединение аппаратов и трубопроводов

- 31. БОЛТЫ и ШПИЛЬКИФЛАНЦЕВОЕ СОЕДИНЕНИЕ При давлении до

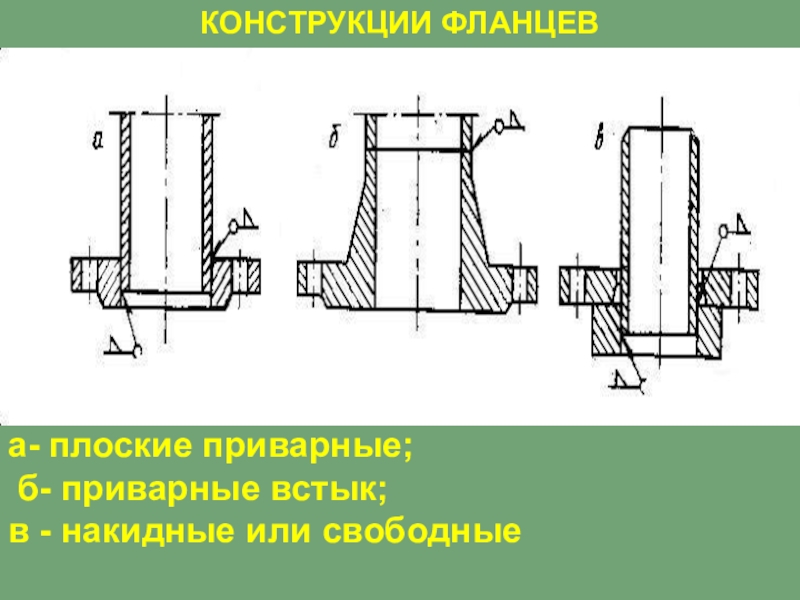

- 32. КОНСТРУКЦИИ ФЛАНЦЕВа- плоские приварные; б- приварные встык; в - накидные или свободные

- 33. ФЛАНЦЕВОЕ СОЕДИНЕНИЕТип фланца выбирают по давлению и диаметру аппарата

- 34. Ответственная часть фланцевого соединения - узел уплотнения.Различают

- 35. ТИПЫ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙа – соединение при помощи плоских

- 36. Плоская поверхность (а) с прокладкой прямоугольного сечения

- 37. Соприкасаются шаровые поверхности линзы с поверхностью уплотняемых

- 38. ТИПЫ ПРОКЛАДОК ФЛАНЦЕВОГО СОЕДИНЕНИЯПрокладка для герметизации соединений

- 39. МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯРабота по уплотнению плоских разъемных

- 40. МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯПри монтаже прокладки с отверстиями

- 41. МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯ. Болты (шпильки)

- 42. МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯ. Для достижения

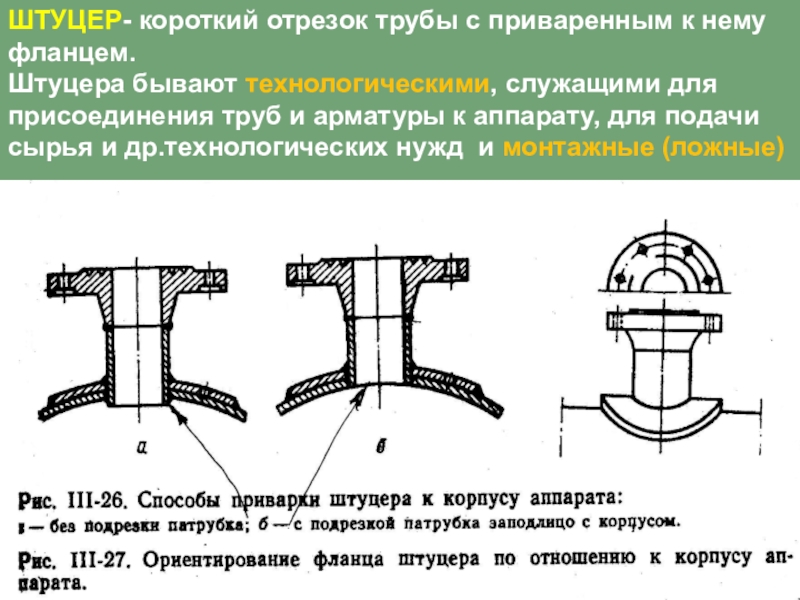

- 43. ШТУЦЕР- короткий отрезок трубы с приваренным к

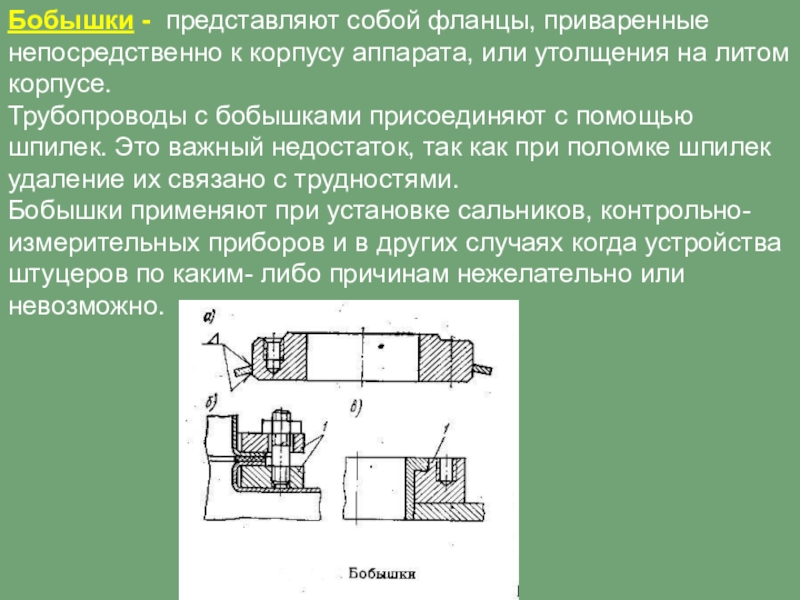

- 44. Бобышки - представляют собой фланцы, приваренные непосредственно

- 45. Смотровые окна устанавливают, когда необходимо наблюдать за

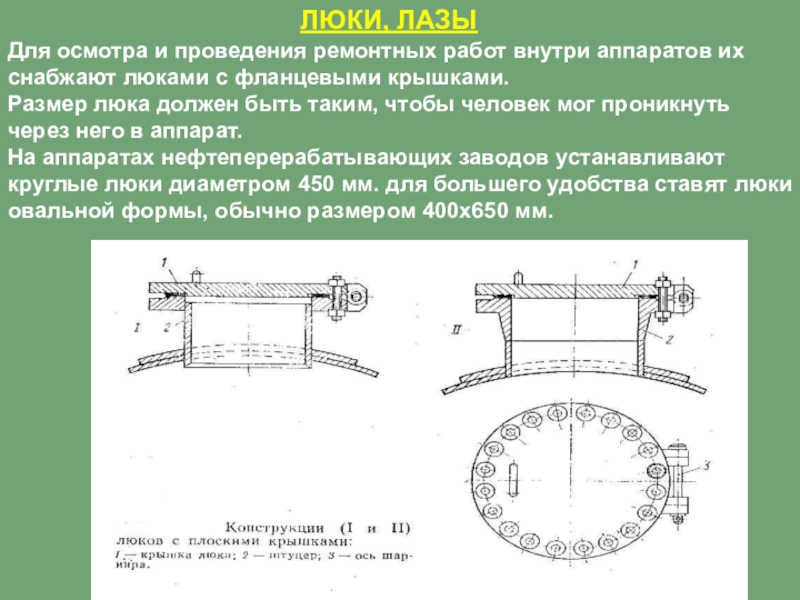

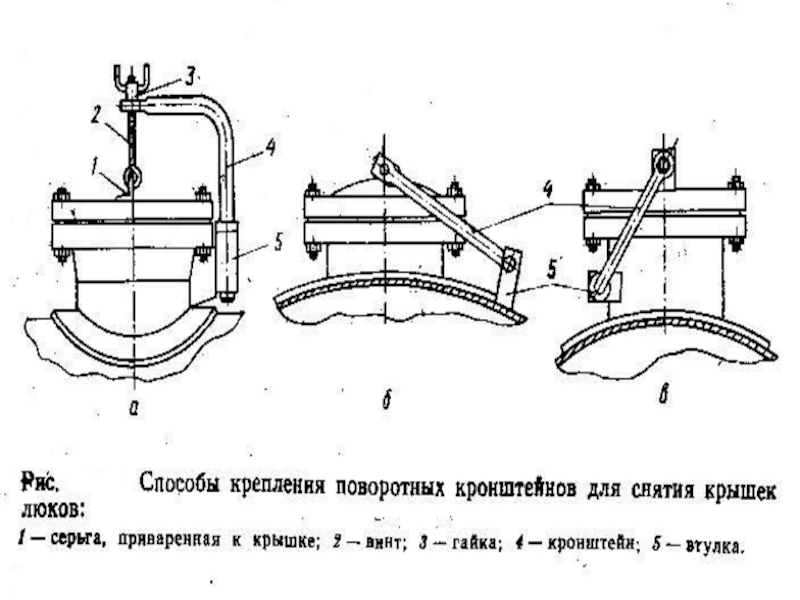

- 46. ЛЮКИ, ЛАЗЫ Для осмотра и проведения ремонтных

- 47. Слайд 47

- 48. Контрольные вопросы 1 Какое днище аппаратов наиболее

- 49. Контрольные вопросы 4 Соединения, которые используются для

- 50. Контрольные вопросы 7 Тип фланца выбирается… А)

- 51. 9 В конструкции аппаратов для строповки

- 52. 12 . Сферические днища применяются для

- 53. 15 Для аппаратов, работающих при атмосферном

- 54. 18 При гидравлическом испытании сварного аппарата

- 55. 21 Сталь, имеющая маркировку ВСт 5

- 56. 24 Какой тип уплотнительной поверхности фланцевого соединения

- 57. Поведение сталей при высоких температурахПри повышении температуры

- 58. Поведение сталей при высоких температурахИз таблицы 1

- 59. Поведение сталей при высоких температурахВ напряженном состоянии

- 60. Поведение сталей при высоких температурахУ обычных углеродистых

- 61. Поведение сталей при высоких температурахДля расчетов на

- 62. Различные напряженные соединения, пружины, болты, работающие при

- 63. Некоторые стали в результате длительной работы

- 64. В условиях высоких температур некоторые стали склонны

- 65. Поведение сталей при низких температурахПредел прочности (временное

- 66. Поведение сталей при низких температурахПорог хладноломкости понижается

- 67. Ремонт установки

- 68. Технологическая установка

- 69. Технологическая установка

- 70. Панорама ТОО «ПНХЗ»

Слайд 1СПЕЦИАЛЬНОСТЬ 0808000 «Техническое обслуживание и ремонт оборудования предприятий нефтегазоперерабатывающей и химической промышленности»

Слайд 2Процессы нефтехимической промышленности

Гидромеханические процессы (перемещение жидкостей и газов, разделение жидких

Массообменные процессы (объединены законами массопередачи и включают перегонку, ректификацию, абсорбцию, адсорбцию, экстракцию, кристаллизацию и сушку);

Тепловые процессы (объединены законами теплопередачи и включают нагревание, охлаждение и конденсацию, выпаривание);

Механические процессы (измельчение, транспортирование, классификация и смешение твердых веществ);

Химические процессы (объединены законами химической кинетики и включают разнообразные химические реакции).

Слайд 3Тепловые процессы

Для осуществления тепловых процессов применяют трубчатые печи огневые нагреватели, в

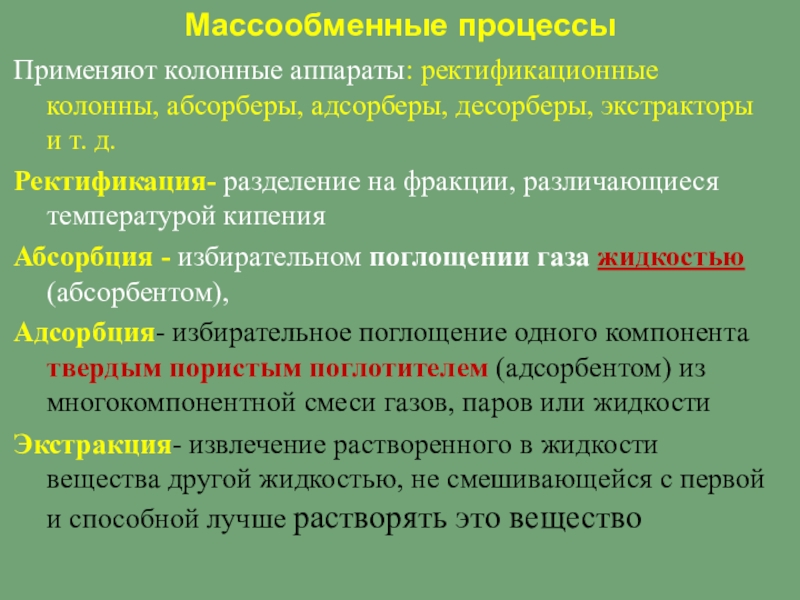

Слайд 9Массообменные процессы

Применяют колонные аппараты: ректификационные колонны, абсорберы, адсорберы, десорберы, экстракторы и

Ректификация- разделение на фракции, различающиеся температурой кипения

Абсорбция - избирательном поглощении газа жидкостью (абсорбентом),

Адсорбция- избирательное поглощение одного компонента твердым пористым поглотителем (адсорбентом) из многокомпонентной смеси газов, паров или жидкости

Экстракция- извлечение растворенного в жидкости вещества другой жидкостью, не смешивающейся с первой и способной лучше растворять это вещество

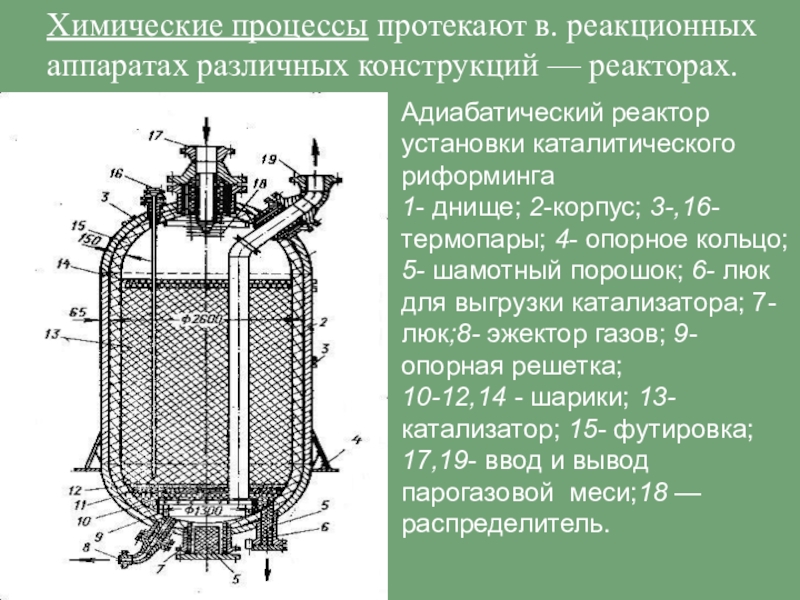

Слайд 12Химические процессы протекают в. реакционных аппаратах различных конструкций — реакторах.

Адиабатический реактор

1- днище; 2-корпус; 3-,16- термопары; 4- опорное кольцо; 5- шамотный порошок; 6- люк для выгрузки катализатора; 7-люк;8- эжектор газов; 9- опорная решетка;

10-12,14 - шарики; 13-катализатор; 15- футировка; 17,19- ввод и вывод парогазовой меси;18 — распределитель.

Слайд 16Основные требования предъявляемые к оборудованию

1 Обеспечение требуемой производительности и технологических параметров

2

3 Надежность, безопасность и долговечность повышают путем применения материалов, устойчивых к коррозии и действию высоких температур, путем применения безотказно работающих узлов и механизмов и контроля за состоянием стенок аппарата, сварных швов и антикоррозионных покрытий.

4 Экономичность оборудования: чтобы уменьшить расход дорогих и дефицитных металлов и сплавов их заменяют по возможности углеродистой сталью с неметаллическими или биметаллами. Для уменьшения стоимости изготовления стремятся сделать изделие менее трудоемким.

Слайд 175 При разработке конструкции важное место имеет удобства при их перевозке.

7 Стойкость к агрессивным средам

8 Удобство для транспортировки. Трансфортабельность. Отсюда требования к габаритам оборудования

Слайд 186 Ремонтопригодность

В аппаратах следует избегать застойных зон, ухудшающих технологические характеристики аппарата,

Люки и лазы служат для осмотра и ремонта , а в некоторых случаях для загрузки твердых продуктов. Для внутреннего осмотра необходимы круглые люки диаметром не менее 400 мм или овальные с минимальным размером осей 400х325мм. Для аппаратов, установленных под открытым небом, диаметр лаза должен быть не менее 450мм., чтобы в него мог проникнуть человек в зимней одежде.

Удобный доступ к наиболее ответственным и уязвимым узлам аппарата или машины, удобство их замены и ремонта- один из показателей совершенства изделия. Если устройство лазов и люков для данных целей недостаточно, делают съемные крышки или аппарат собирают из отдельных царг.

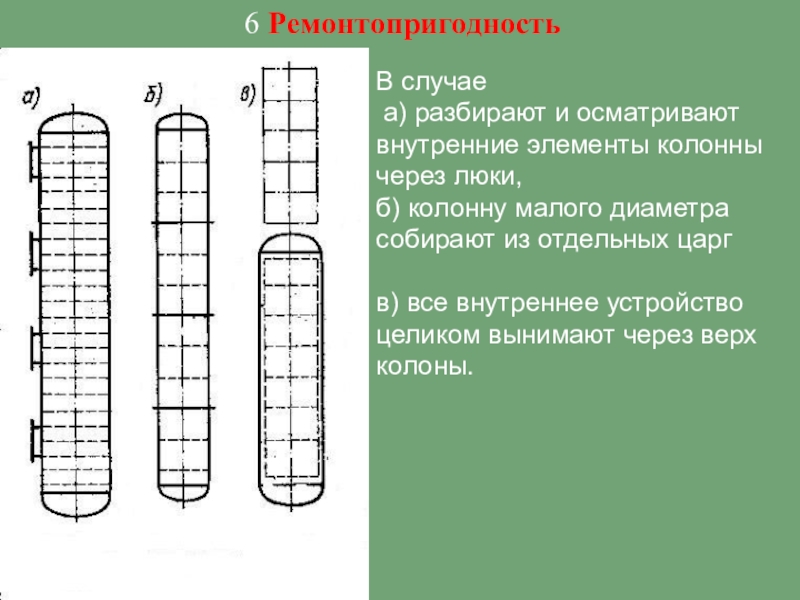

Слайд 196 Ремонтопригодность

В случае

а) разбирают и осматривают внутренние элементы колонны через

б) колонну малого диаметра собирают из отдельных царг

в) все внутреннее устройство целиком вынимают через верх колоны.

Слайд 20Требования к химическому оборудования регламентируются рядом нормативных документов: «Правила устройства и

ГОСТ 24306-80 «Сосуды и аппараты стальные сварные. Технические требования».

Указанные документы определяют основные требования к конструкции, изготовлению аппаратов и к конструктивным материалам, а также определяют виды испытания оборудования.

Слайд 21Основные узлы и детали оборудования

Основным элементом корпуса является обечайка - барабан

Цилиндрические корпуса считаются тонкостенными, если толщина стенки обечайки не превышает 10% внутреннего диаметра аппарата и

Толстостенными , если толщина стенки обечайки превышает 10% внутреннего диаметра аппарата

На величину толщины стенки обечайки, нагруженной внутренним давлением не влияет такой показатель как длина обечайки?

Слайд 22Основные узлы и детали оборудования

Днища и крышки закрывают обечайку аппарата с

Форма применяемого днища зависит от особенностей процесса, для осуществления которого предназначен данный аппарат, а также от размера аппарата, давления среды в нем и конструктивных соображений. Для сосудов и аппаратов применяют полушаровые, эллиптические, конические, тарельчатые и плоские днища и крышки.

Слайд 23Полушаровое днище

Рис.2 Эллиптическое днище:

а-цельноштампованное; б- сварное из сегментов и лепестков

Основное преимущество

Слайд 24Рисунок 1 - Сферическое днище

.

Основные детали оборудования

Сферические днища применяются для аппаратов

Слайд 26

Основное преимущество эллиптического днища и крышки – равномерное распределение напряжений изгиба

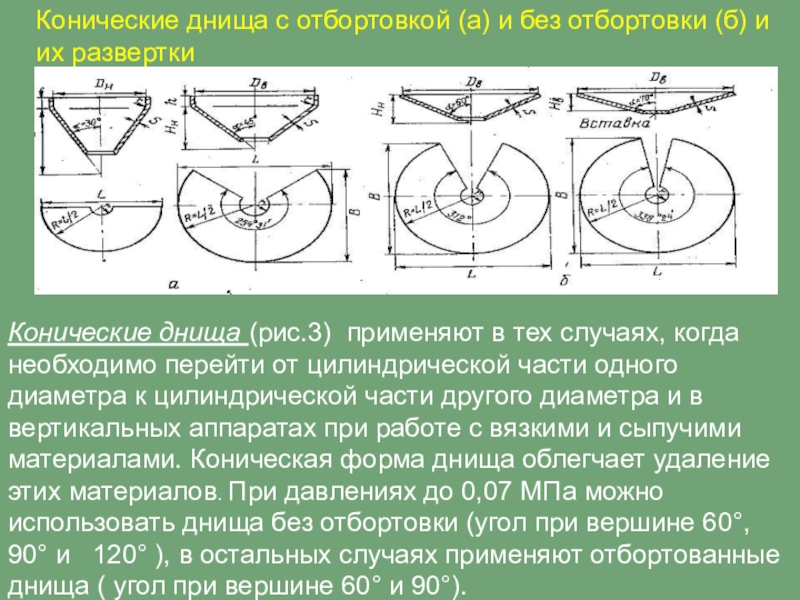

Слайд 27Конические днища с отбортовкой (а) и без отбортовки (б) и их

Конические днища (рис.3) применяют в тех случаях, когда необходимо перейти от цилиндрической части одного диаметра к цилиндрической части другого диаметра и в вертикальных аппаратах при работе с вязкими и сыпучими материалами. Коническая форма днища облегчает удаление этих материалов. При давлениях до 0,07 МПа можно использовать днища без отбортовки (угол при вершине 60°, 90° и 120° ), в остальных случаях применяют отбортованные днища ( угол при вершине 60° и 90°).

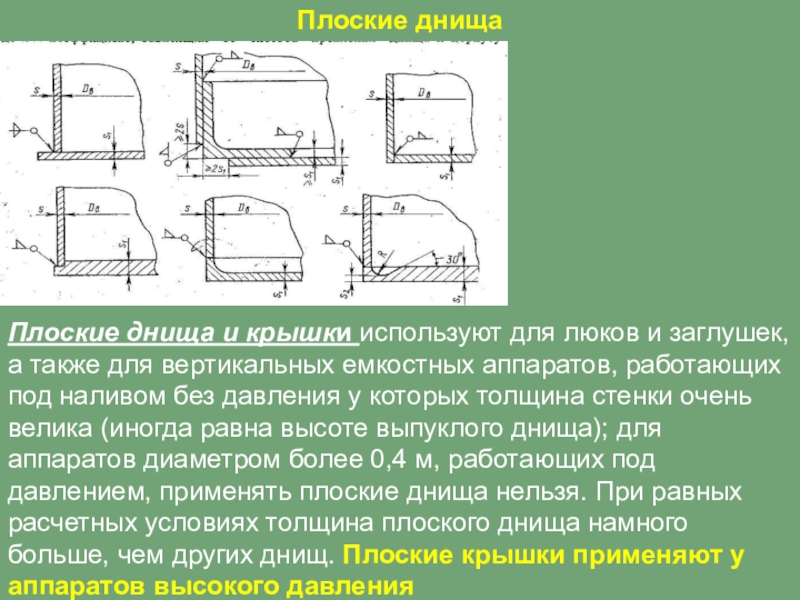

Слайд 28Плоские днища

Плоские днища и крышки используют для люков и заглушек, а

Слайд 291,5-верхняя и нижняя горловина

2- полушаровое днище

3- цилиндрический корпус

4- коническое днище

а-а –

При переходе от цилиндрической части одного диаметра обечайки к цилиндрической части другого диаметра применяют переходные конические части

Слайд 30ФЛАНЦЫ

Наиболее распространенное разъемное соединение аппаратов и трубопроводов ,предназначены для соединения арматуры,

Фланец – это диск, квадратной или круглой формы, с круглыми отверстиями для крепления шпилькам или болтами, Имеет присоединительную плоскость, с помощью этой присоединительной поверхности фланец присоединяется к другим элементам

Слайд 31БОЛТЫ и ШПИЛЬКИ

ФЛАНЦЕВОЕ СОЕДИНЕНИЕ

При давлении до 1,6 МПа и температуре до

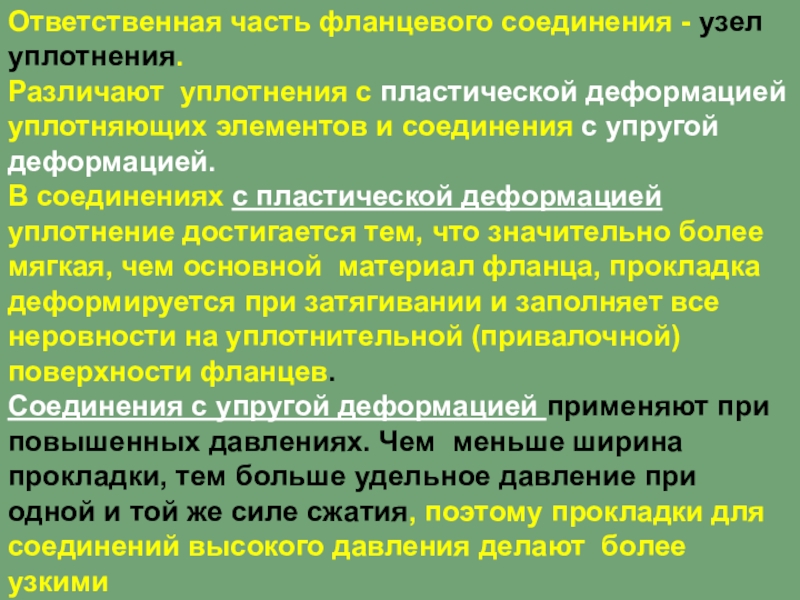

Слайд 34Ответственная часть фланцевого соединения - узел уплотнения.

Различают уплотнения с пластической деформацией

В соединениях с пластической деформацией уплотнение достигается тем, что значительно более мягкая, чем основной материал фланца, прокладка деформируется при затягивании и заполняет все неровности на уплотнительной (привалочной) поверхности фланцев.

Соединения с упругой деформацией применяют при повышенных давлениях. Чем меньше ширина прокладки, тем больше удельное давление при одной и той же силе сжатия, поэтому прокладки для соединений высокого давления делают более узкими

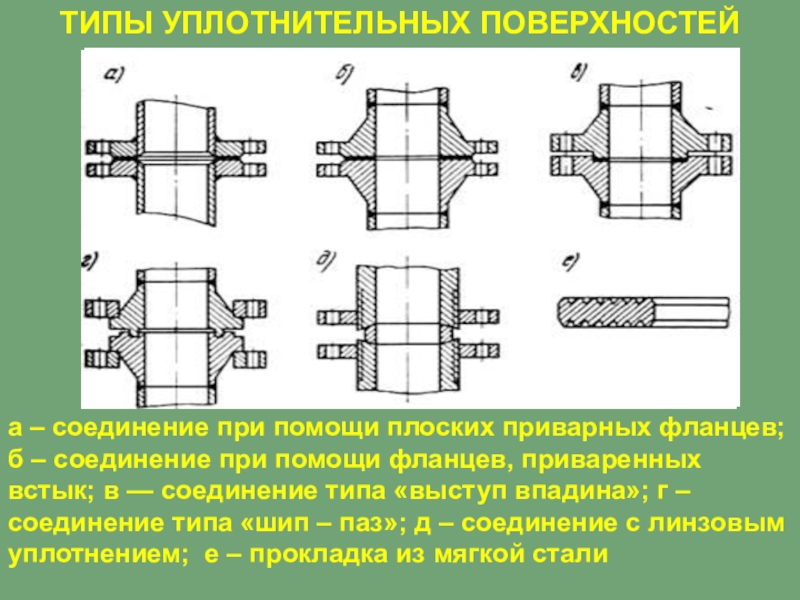

Слайд 35ТИПЫ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ

а – соединение при помощи плоских приварных фланцев; б – соединение

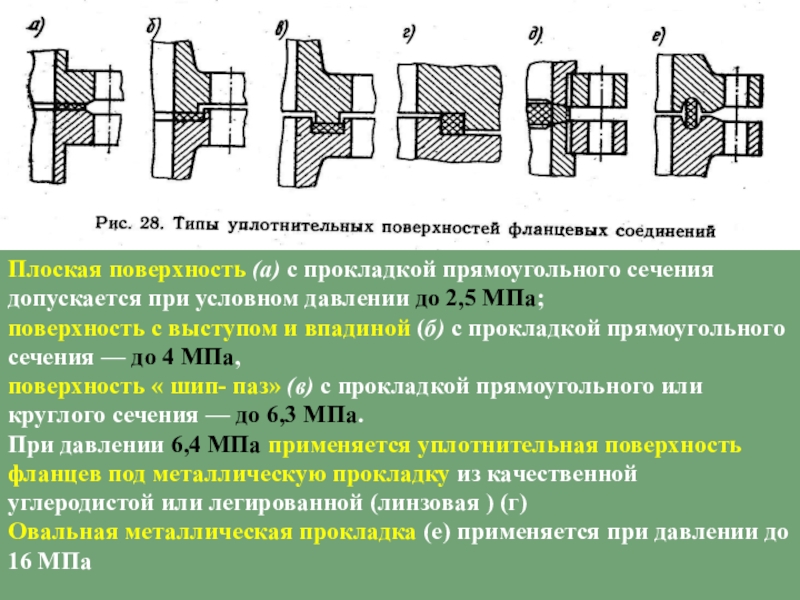

Слайд 36Плоская поверхность (а) с прокладкой прямоугольного сечения допускается при условном давлении

поверхность с выступом и впадиной (б) с прокладкой прямоугольного сечения — до 4 МПа,

поверхность « шип- паз» (в) с прокладкой прямоугольного или круглого сечения — до 6,3 МПа.

При давлении 6,4 МПа применяется уплотнительная поверхность фланцев под металлическую прокладку из качественной углеродистой или легированной (линзовая ) (г)

Овальная металлическая прокладка (е) применяется при давлении до 16 МПа

Слайд 37Соприкасаются шаровые поверхности линзы с поверхностью уплотняемых деталей по кольцевой линии.

Такие уплотнения применяют с диаметром до 300 мм и давлении до 80 МПа

Слайд 38ТИПЫ ПРОКЛАДОК ФЛАНЦЕВОГО СОЕДИНЕНИЯ

Прокладка для герметизации соединений трубопроводов, теплообменников, присоединительных фланцев

Маркировка паронита:

ПОН- общего назначения;

ПМБ- маслобензостойкий;

ПК - кислотостойкий

Лента ЛС-ПТФЕ из фторопласта применяется для герметизации неподвижных фланцевых соединений трубопроводов. Температура применения от -240ºС до +310ºС, р=20 МПа

Слайд 39МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

Работа по уплотнению плоских разъемных соединений должна производиться со

Прокладки перед монтажом должны быть проверены на отсутствие механических повреждений и точность размеров.

Слайд 40МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

При монтаже прокладки с отверстиями необходимо проверить отверстия в

Запрещается:

- «вкручивать» болты (шпильки) в прокладку или прокалывать ее;

- использовать прокладки для повторного уплотнения;

- применение вспомогательных уплотнительных средств (герметик, паста, смазка в том числе и графитовая).

Слайд 41МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

.

Болты (шпильки) перед монтажом проверить на

Крепеж смазать по всей поверхности болта, при этом необходимо обратить внимание, что бы не загрязнить смазкой фланцы и прокладку.

Затягивание болтов (шпилек) производят крест на крест в четыре этапа.

Сначала вручную, затем примерно на 50%, следующий этап на 80% и наконец на 100% от расчетного усилия затяжки, которое определяется по результатам выполненных расчетов

Слайд 42МОНТАЖ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

.

Для достижения равномерности затяжки необходимо пользоваться

Для обеспечения большей надежности рекомендуется выполнить подтягивание болтов через 24 часа.

Внимание: Не производите подтягивание болтов после того как была создана тепловая нагрузка

Слайд 43ШТУЦЕР- короткий отрезок трубы с приваренным к нему фланцем.

Штуцера бывают технологическими,

Слайд 44Бобышки - представляют собой фланцы, приваренные непосредственно к корпусу аппарата, или

Трубопроводы с бобышками присоединяют с помощью шпилек. Это важный недостаток, так как при поломке шпилек удаление их связано с трудностями.

Бобышки применяют при установке сальников, контрольно- измерительных приборов и в других случаях когда устройства штуцеров по каким- либо причинам нежелательно или невозможно.

Слайд 45Смотровые окна устанавливают, когда необходимо наблюдать за работой герметичных аппаратов. Обычно

Диаметр смотровых окон 50-150мм. Простейшая конструкция смотрового окна показана на (рис.5)

Основная деталь смотрового окна – стекло. В типовых смотровых окнах применяют толстые иллюминаторные стекла, рассчитанные на давление до 0,6 МПа и температуру не более 150°С.

Слайд 46ЛЮКИ, ЛАЗЫ

Для осмотра и проведения ремонтных работ внутри аппаратов их

Размер люка должен быть таким, чтобы человек мог проникнуть через него в аппарат.

На аппаратах нефтеперерабатывающих заводов устанавливают круглые люки диаметром 450 мм. для большего удобства ставят люки овальной формы, обычно размером 400х650 мм.

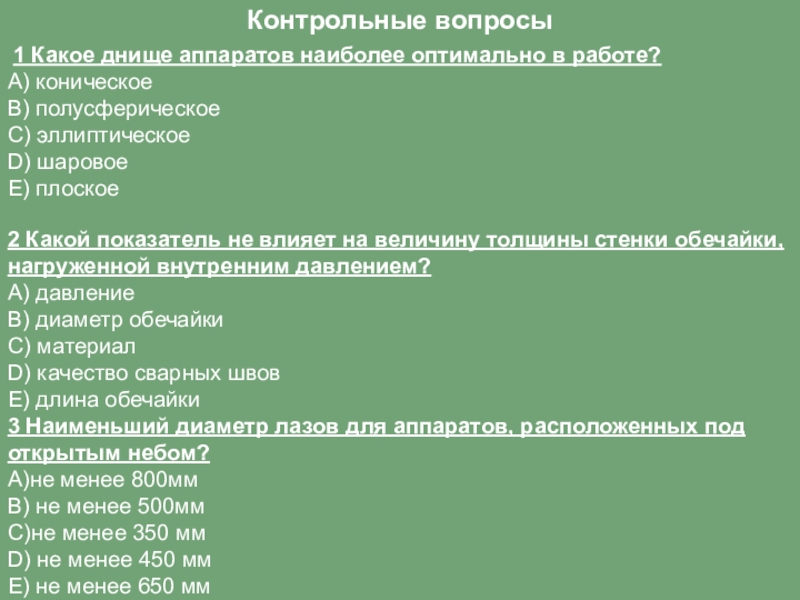

Слайд 48Контрольные вопросы

1 Какое днище аппаратов наиболее оптимально в работе?

А)

В) полусферическое

С) эллиптическое

D) шаровое

Е) плоское

2 Какой показатель не влияет на величину толщины стенки обечайки, нагруженной внутренним давлением?

А) давление

В) диаметр обечайки С) материал

D) качество сварных швов

Е) длина обечайки

3 Наименьший диаметр лазов для аппаратов, расположенных под открытым небом? А)не менее 800мм

В) не менее 500мм

С)не менее 350 мм D) не менее 450 мм

Е) не менее 650 мм

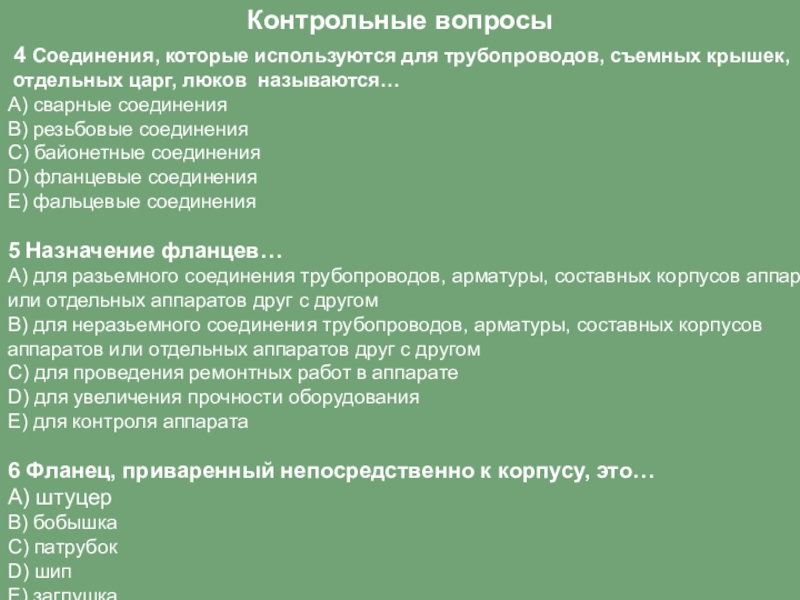

Слайд 49Контрольные вопросы

4 Соединения, которые используются для трубопроводов, съемных крышек,

А) сварные соединения

В) резьбовые соединения

С) байонетные соединения D) фланцевые соединения Е) фальцевые соединения

5 Назначение фланцев…

А) для разьемного соединения трубопроводов, арматуры, составных корпусов аппаратов или отдельных аппаратов друг с другом

В) для неразьемного соединения трубопроводов, арматуры, составных корпусов аппаратов или отдельных аппаратов друг с другом

С) для проведения ремонтных работ в аппарате

D) для увеличения прочности оборудования

Е) для контроля аппарата

6 Фланец, приваренный непосредственно к корпусу, это… А) штуцер

В) бобышка

С) патрубок D) шип

Е) заглушка

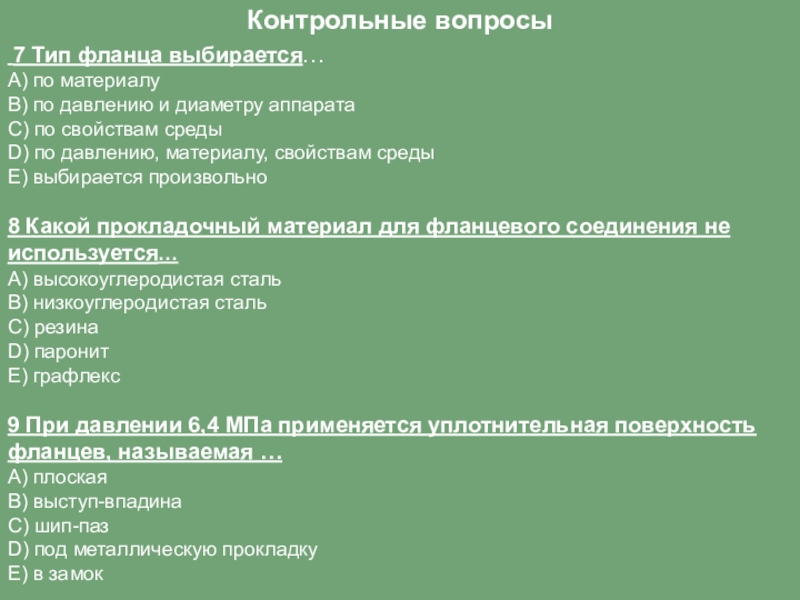

Слайд 50Контрольные вопросы

7 Тип фланца выбирается…

А) по материалу

В) по давлению

С) по свойствам среды

D) по давлению, материалу, свойствам среды

Е) выбирается произвольно

8 Какой прокладочный материал для фланцевого соединения не используется…

А) высокоуглеродистая сталь

В) низкоуглеродистая сталь

С) резина

D) паронит

Е) графлекс

9 При давлении 6,4 МПа применяется уплотнительная поверхность фланцев, называемая …

А) плоская

В) выступ-впадина

С) шип-паз

D) под металлическую прокладку

Е) в замок

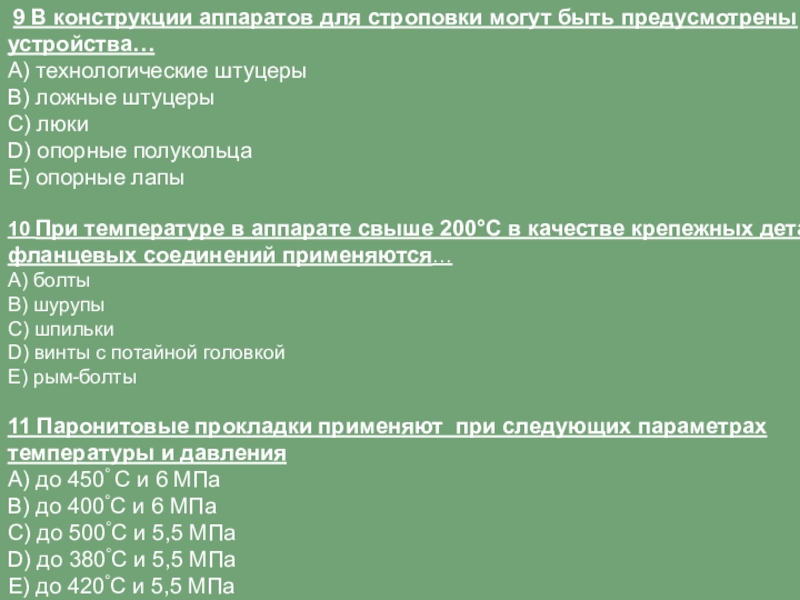

Слайд 51 9 В конструкции аппаратов для строповки могут быть предусмотрены устройства…

А)

В) ложные штуцеры

С) люки

D) опорные полукольца

Е) опорные лапы

10 При температуре в аппарате свыше 200°С в качестве крепежных деталей фланцевых соединений применяются…

А) болты

В) шурупы С) шпильки D) винты с потайной головкой Е) рым-болты

11 Паронитовые прокладки применяют при следующих параметрах температуры и давления

А) до 450° С и 6 МПа

В) до 400°С и 6 МПа

С) до 500°С и 5,5 МПа

D) до 380°С и 5,5 МПа

Е) до 420°С и 5,5 МПа

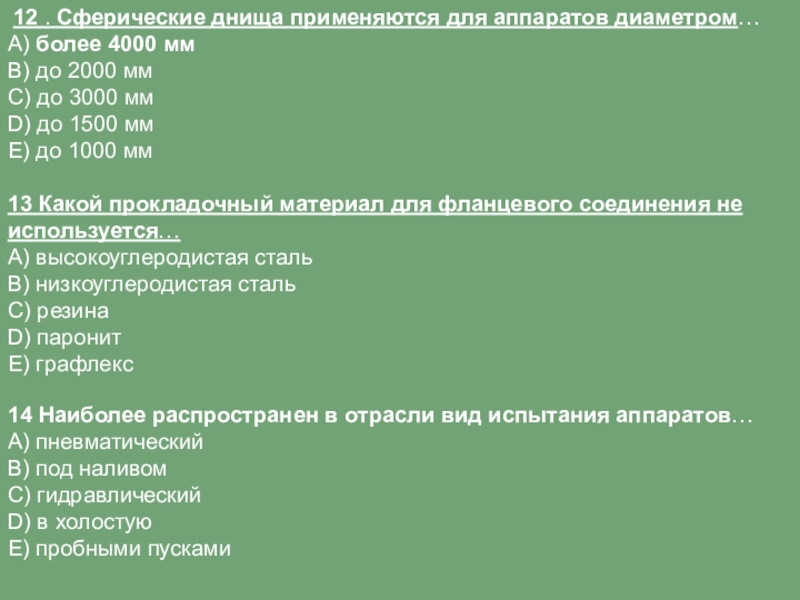

Слайд 52 12 . Сферические днища применяются для аппаратов диаметром…

А) более

В) до 2000 мм

С) до 3000 мм

D) до 1500 мм

Е) до 1000 мм

13 Какой прокладочный материал для фланцевого соединения не используется…

А) высокоуглеродистая сталь

В) низкоуглеродистая сталь

С) резина

D) паронит

Е) графлекс

14 Наиболее распространен в отрасли вид испытания аппаратов…

А) пневматический

В) под наливом

С) гидравлический

D) в холостую

Е) пробными пусками

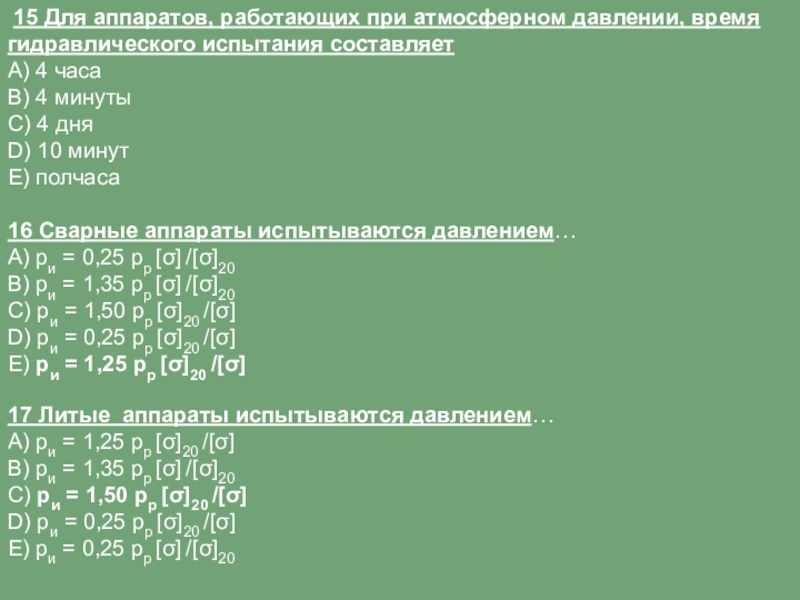

Слайд 53 15 Для аппаратов, работающих при атмосферном давлении, время гидравлического испытания

А) 4 часа

В) 4 минуты

С) 4 дня

D) 10 минут

Е) полчаса

16 Сварные аппараты испытываются давлением…

А) ри = 0,25 рр [σ] /[σ]20

В) ри = 1,35 рр [σ] /[σ]20

С) ри = 1,50 рр [σ]20 /[σ]

D) ри = 0,25 рр [σ]20 /[σ]

Е) ри = 1,25 рр [σ]20 /[σ]

17 Литые аппараты испытываются давлением…

А) ри = 1,25 рр [σ]20 /[σ]

В) ри = 1,35 рр [σ] /[σ]20

С) ри = 1,50 рр [σ]20 /[σ]

D) ри = 0,25 рр [σ]20 /[σ]

Е) ри = 0,25 рр [σ] /[σ]20

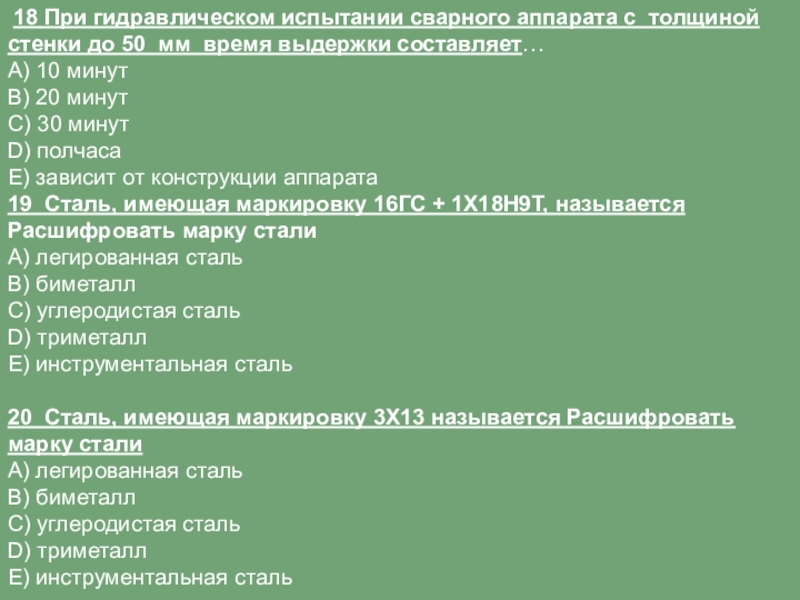

Слайд 54 18 При гидравлическом испытании сварного аппарата с толщиной стенки до

А) 10 минут

В) 20 минут

С) 30 минут

D) полчаса

Е) зависит от конструкции аппарата

19 Сталь, имеющая маркировку 16ГС + 1Х18Н9Т, называется Расшифровать марку стали

А) легированная сталь

В) биметалл

С) углеродистая сталь

D) триметалл

Е) инструментальная сталь

20 Сталь, имеющая маркировку 3Х13 называется Расшифровать марку стали

А) легированная сталь

В) биметалл

С) углеродистая сталь

D) триметалл

Е) инструментальная сталь

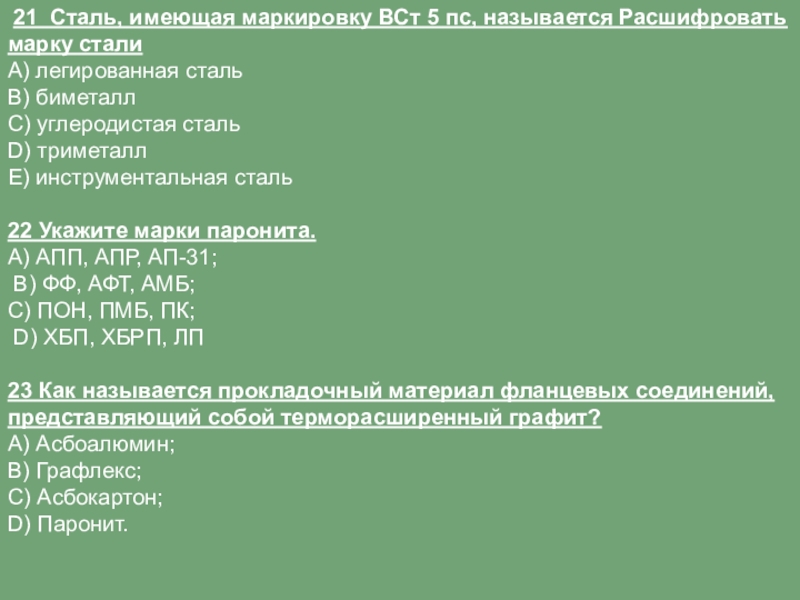

Слайд 55 21 Сталь, имеющая маркировку ВСт 5 пс, называется Расшифровать марку

А) легированная сталь

В) биметалл

С) углеродистая сталь

D) триметалл

Е) инструментальная сталь

22 Укажите марки паронита.

А) АПП, АПР, АП-31;

В) ФФ, АФТ, АМБ;

С) ПОН, ПМБ, ПК;

D) ХБП, ХБРП, ЛП

23 Как называется прокладочный материал фланцевых соединений, представляющий собой терморасширенный графит?

А) Асбоалюмин;

В) Графлекс;

С) Асбокартон;

D) Паронит.

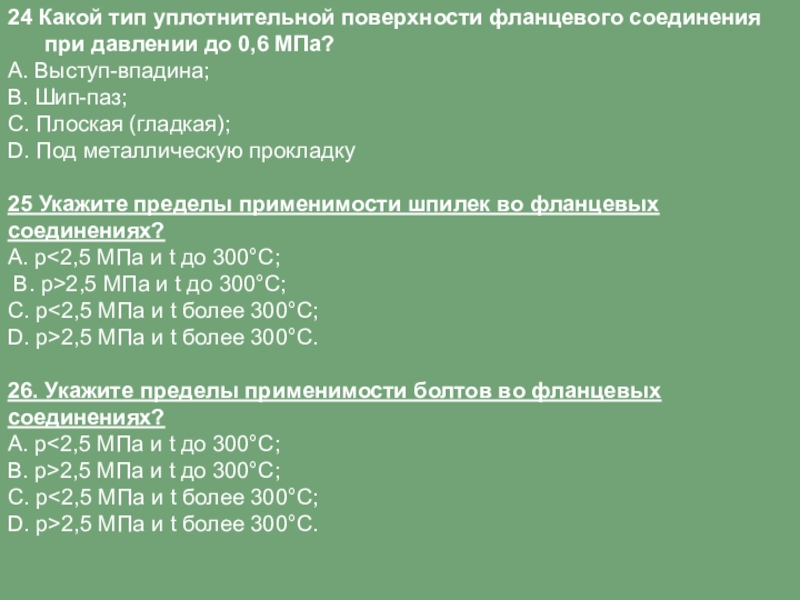

Слайд 5624 Какой тип уплотнительной поверхности фланцевого соединения

при давлении

А. Выступ-впадина;

В. Шип-паз;

С. Плоская (гладкая);

D. Под металлическую прокладку

25 Укажите пределы применимости шпилек во фланцевых соединениях?

А. р<2,5 МПа и t до 300°С;

В. р>2,5 МПа и t до 300°С;

С. р<2,5 МПа и t более 300°С;

D. р>2,5 МПа и t более 300°С.

26. Укажите пределы применимости болтов во фланцевых соединениях?

А. р<2,5 МПа и t до 300°С;

В. р>2,5 МПа и t до 300°С;

С. р<2,5 МПа и t более 300°С;

D. р>2,5 МПа и t более 300°С.

Слайд 57Поведение сталей при высоких температурах

При повышении температуры предел текучести сталей падает

.

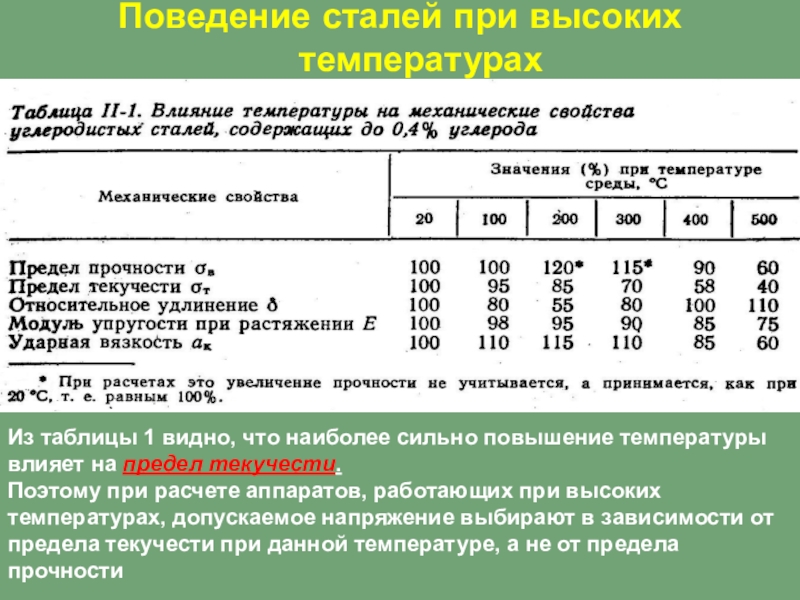

Слайд 58Поведение сталей при высоких температурах

Из таблицы 1 видно, что наиболее сильно

Поэтому при расчете аппаратов, работающих при высоких температурах, допускаемое напряжение выбирают в зависимости от предела текучести при данной температуре, а не от предела прочности

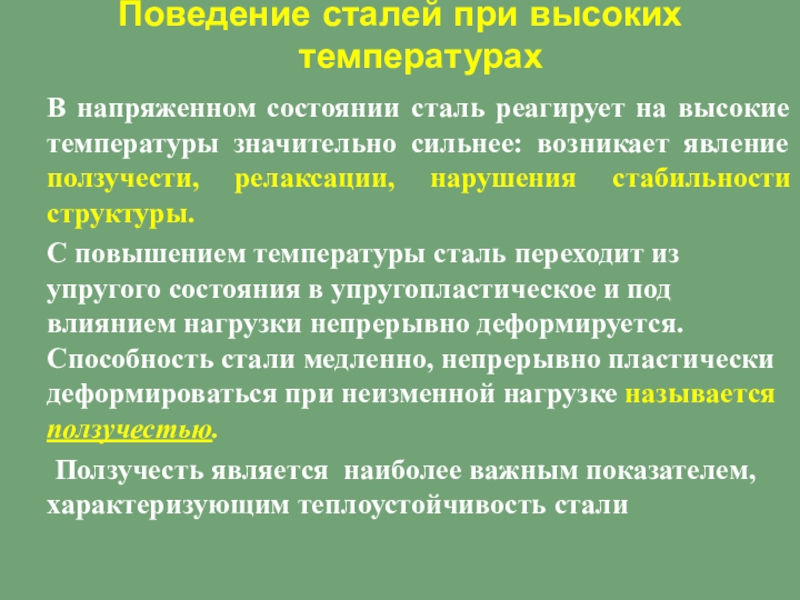

Слайд 59Поведение сталей при высоких температурах

В напряженном состоянии сталь реагирует на высокие

С повышением температуры сталь переходит из упругого состояния в упругопластическое и под влиянием нагрузки непрерывно деформируется. Способность стали медленно, непрерывно пластически деформироваться при неизменной нагрузке называется ползучестью.

Ползучесть является наиболее важным показателем, характеризующим теплоустойчивость стали

Слайд 60Поведение сталей при высоких температурах

У обычных углеродистых сталей ползучесть наступает при

.

О теплоустойчивости сталей судят по сопротивлению ползучести.

Скорость ползучести :

vп =Δ l / ( l τ)

где vп — скорость ползучести ; Δ l- абсолютная деформация образца; l- первоначальная длина образца; τ- время.

Слайд 61Поведение сталей при высоких температурах

Для расчетов на прочность , когда необходимо

Условный предел ползучести и предел длительной прочности стали значительно повышаются при добавлении молибдена, вольфрама, ванадия, никеля.

Слайд 62Различные напряженные соединения, пружины, болты, работающие при высоких температурах, подвержены релаксации,

Чтобы уменьшить влияние релаксации, прибегают к постепенным двух- трехкратным подтягиваниям соединений при рабочей температуре до первоначального напряжения.

Слайд 63 Некоторые стали в результате длительной работы при температурах выше 450ºС

Это явление , называемое тепловой хрупкостью, часто наблюдается у низколегированных сталей. Поэтому в них для стабилизации свойств добавляют молибден, вольфрам, ванадий.

Слайд 64В условиях высоких температур некоторые стали склонны к нарушению стабильности структуры,

Явление графитизации, наблюдаемое при температуре выше 475°С, связано с разрушением карбида железа и образованием в зоне сварных швов цепочек свободного графита. Особенно склонны к графитизации углеродомолибденовые стали и серый чугун.

Для предотвращения графитизации в сталь добавляют некоторое количество хрома.

.

Слайд 65Поведение сталей при низких температурах

Предел прочности (временное сопротивление разрыву), предел текучести,

Низкие температуры вызывают главным образом сильное падение ударной вязкости для всех сталей.

Ударная вязкость стали характеризует склонность ее к хрупкому разрушению. Путем испытания на удар при различных температурах находят порог хладноломкости, т.е ту температуру, при которой сталь от вязкого разрушения переходит к хрупкому.

Состояние хрупкого разрушения для некоторых углеродистых сталей может наступить уже при 0°С.

В наибольшей степени хладноломкости стали способствует наличие в ней фосфора.

Слайд 66Поведение сталей при низких температурах

Порог хладноломкости понижается с уменьшением содержания углерода.

Аппараты,

Широкое применение в условиях низких температур нашли цветные металлы и сплавы, не подверженные хладноломкости.