- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по черчению на тему Типовое соединение деталей

Содержание

- 1. Презентация по черчению на тему Типовое соединение деталей

- 2. введение

- 3. Так,

- 4. Детали ось

- 5. Штифтовое соединение

- 6. Штифтовое соединение – это соединение с применением

- 7. Слайд 7

- 8. Штифтовое соединение для передачи вращательного движения

- 9. Штифтовое

- 10. Особенности изображения штифтового соединения на чертежах

- 11. шпоночное соединение

- 12. Шпоночное соединение осуществляется с применением

- 13. По форме различают шпонки: призматические

- 14. На

- 15. Таким образом, шпонка одновременно оказывается вложенной

- 16. Особенности конструирования шпоночного соединения.Размеры элементов шпоночного соединения-

- 17. Особенности изображения шпоночного соединения1. Если вал непустотелый,

- 18. При этом необходимо соблюдать следующее: -

- 19. Спасибо за внимание!

Слайд 1Типовые соединения деталей

Виноградов Николай Александрович

Учитель черчения МОУ гимназия №10 г. Мурманск,

Слайд 2введение

Практически во всех конструкциях

Например, рассмотрим разъемное соединение детали с цилиндрическим отверстием, условно назовем ее ВТУЛКА, по цилиндрической поверхности другой детали.

Втулка может свободно вращаться вокруг своей продольной оси и перемещаться вдоль

посадочной поверхности. Деталь, с которой втулка соединена, ограничивает движение втулки поперек своей продольной оси, а также является опорой, и называется эта деталь - ОСЬ.

Такое соединение нельзя применить для передачи вращения, так как имеет место

проворачивание (проскальзывание) деталей относительно друг друга. Для осуществления

передачи вращательного движения форма поперечного сечения посадочных поверхностей

должна быть некруглой.

Слайд 3 Так, для соединения различных маховиков

Для неподвижных и ненагруженных подвижных соединений иногда применяют соединение по гладкой некруглой поверхности – профильные соединения.

Для более нагруженных конструкций применяют соединения, у которых посадочные поверхности имеют равномерно расположенные выступы и впадины. Такие соединения называют шлицевыми соединениями.

Каждое из перечисленных выше соединений составлено из двух деталей: Вал и насаживаемая на него деталь.

Слайд 4 Детали ось и вал при некотором

Ось служит только опорой и направляющей для насаженных на нее деталей.

Вал – это деталь, которая служит не только для опоры и направления движения, насаженных на нее деталей, но еще и для сообщения им вращательного движения.

Часто в соединениях деталей по поверхностям круглого сечения (гладким поверхностям) для передачи вращательного движения используют деталь-посредник, благодаря которой становится возможной передача вращательного движения от вала к насаженной на него детали (например, зубчатому колесу) или, наоборот, от детали, насаженной на вал к валу (например, от передаточной муфты к валу редуктора).

В качестве деталей-посредников используют штифты, шпонки, шплинты и нажимные винты.

Типовыми соединениями являются шпоночные, штифтовые и шплинтовые соединения.

Слайд 6Штифтовое соединение – это соединение с применением детали, которая называется Штифт.

По функциональному назначению штифты разделяют на крепежные и установочные.

В соединении зубчатого колеса с валом штифт является крепежным элементом.

А в соединении уголка с пластиной такие же штифты являются установочными элементами.

Слайд 7

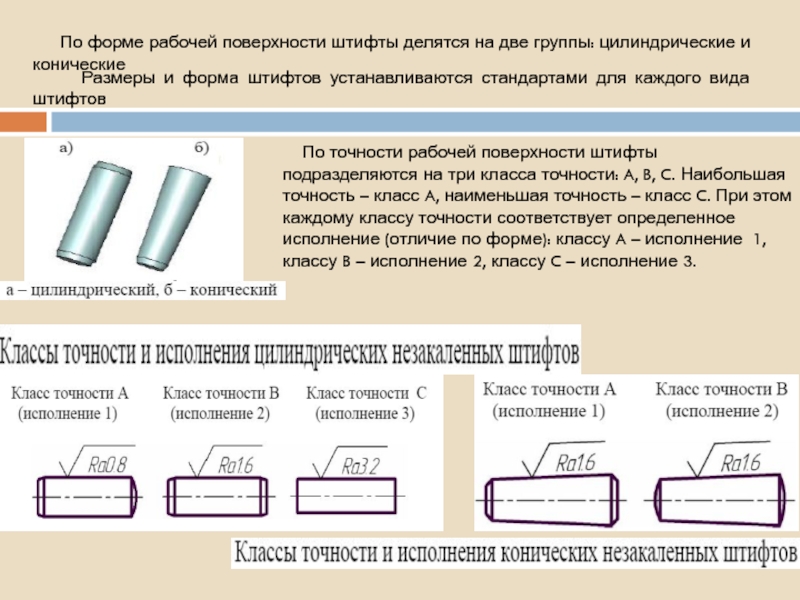

Размеры и

По точности рабочей поверхности штифты подразделяются на три класса точности: A, B, C. Наибольшая точность – класс A, наименьшая точность – класс C. При этом каждому классу точности соответствует определенное исполнение (отличие по форме): классу A – исполнение 1, классу B – исполнение 2, классу C – исполнение 3.

По форме рабочей поверхности штифты делятся на две группы: цилиндрические и конические

Слайд 8 Штифтовое соединение для передачи вращательного движения состоит как минимум из

На практике штифтовое соединение выполняют следующим образом:

Вначале осуществляют сборку: на валу устанавливают в нужное положение втулку (колесо, шкив и т.д.), и закрепляют в приспособлении;

Затем в сборе просверливают отверстие под штифт насквозь через втулку (например , ступицу колеса) и вал.

Иногда во втулке заранее делают отверстие меньшего диаметра, через которое в дальнейшем сверлится сквозное отверстие под штифт.

Далее аккуратно забивают штифт в выполненное отверстие.

Если нужно разобрать соединение, снять втулку или, например зубчатое колесо для ремонта или замены, то штифт аккуратно выбивают (иногда высверливают). Такое соединение нельзя отнести к разъемным , т.к. зачастую повторно штифт использовать нельзя. Для повторного соединения берут новый штифт несколько большего диаметра, а в детали высверливают новое отверстие под этот штифт

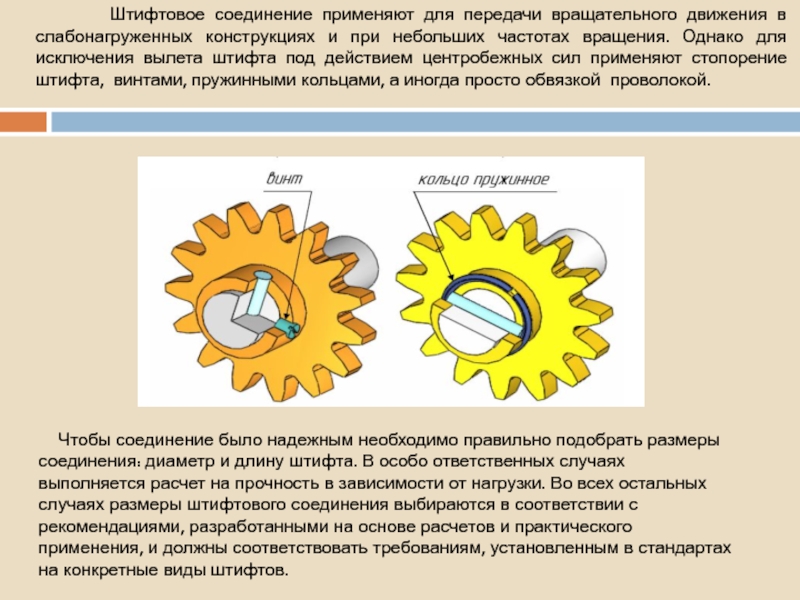

Слайд 9 Штифтовое соединение применяют для передачи

Чтобы соединение было надежным необходимо правильно подобрать размеры соединения: диаметр и длину штифта. В особо ответственных случаях выполняется расчет на прочность в зависимости от нагрузки. Во всех остальных случаях размеры штифтового соединения выбираются в соответствии с рекомендациями, разработанными на основе расчетов и практического применения, и должны соответствовать требованиям, установленным в стандартах на конкретные виды штифтов.

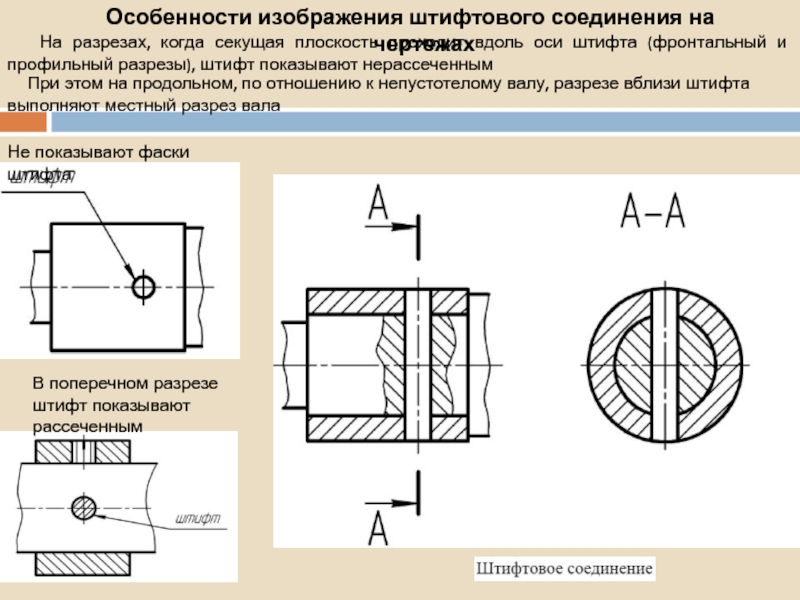

Слайд 10Особенности изображения штифтового соединения на чертежах

На разрезах, когда секущая

При этом на продольном, по отношению к непустотелому валу, разрезе вблизи штифта выполняют местный разрез вала

Не показывают фаски штифта

В поперечном разрезе штифт показывают рассеченным

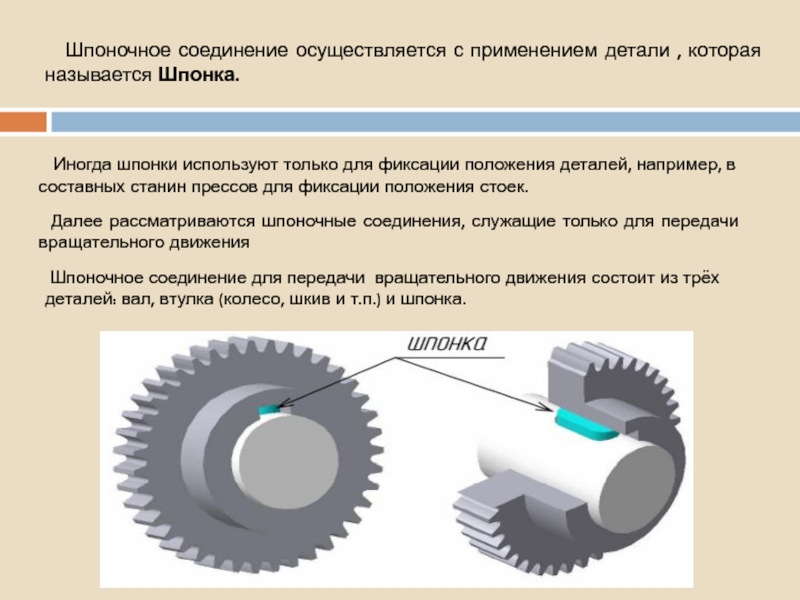

Слайд 12 Шпоночное соединение осуществляется с применением детали , которая называется

Иногда шпонки используют только для фиксации положения деталей, например, в составных станин прессов для фиксации положения стоек.

Далее рассматриваются шпоночные соединения, служащие только для передачи вращательного движения

Шпоночное соединение для передачи вращательного движения состоит из трёх деталей: вал, втулка (колесо, шкив и т.п.) и шпонка.

Слайд 13 По форме различают шпонки: призматические по ГОСТ 23360-78, клиновые

Конструктивные элементы шпоночного соединения.

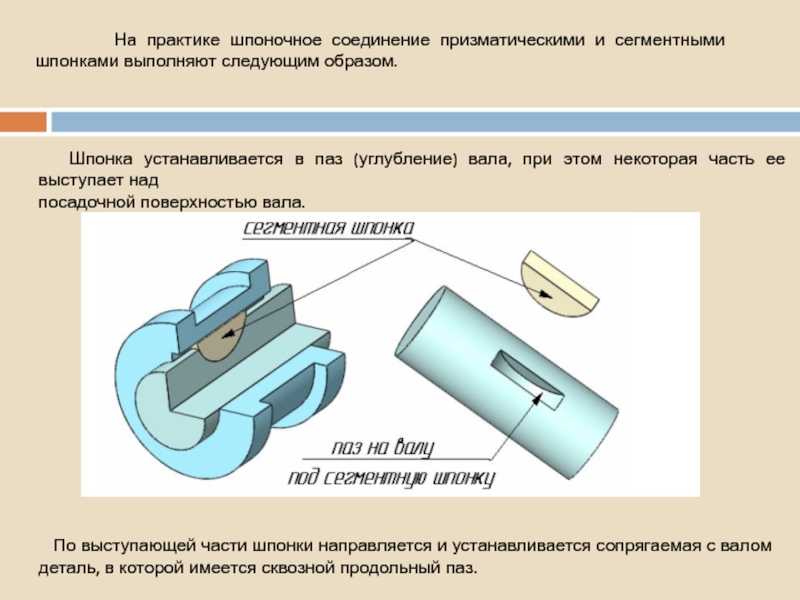

Слайд 14 На практике шпоночное соединение призматическими

Шпонка устанавливается в паз (углубление) вала, при этом некоторая часть ее выступает над

посадочной поверхностью вала.

По выступающей части шпонки направляется и устанавливается сопрягаемая с валом

деталь, в которой имеется сквозной продольный паз.

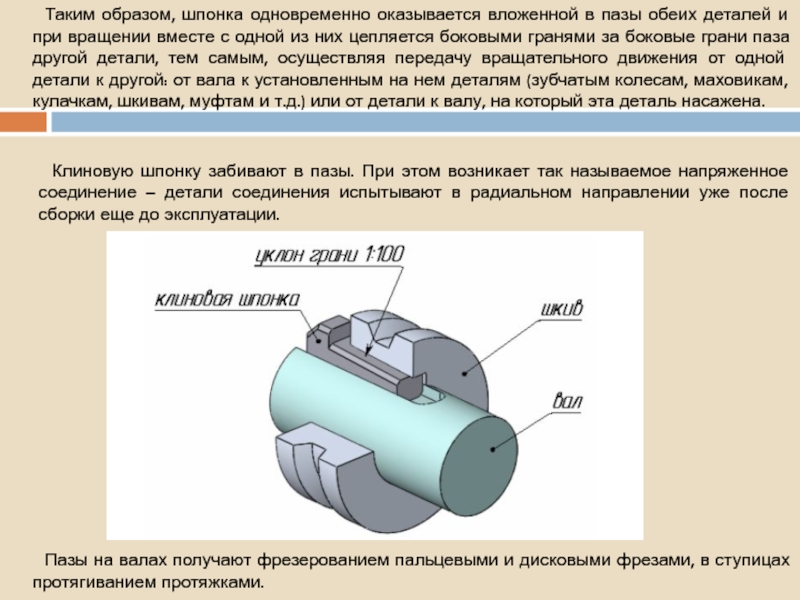

Слайд 15 Таким образом, шпонка одновременно оказывается вложенной в пазы обеих деталей

Клиновую шпонку забивают в пазы. При этом возникает так называемое напряженное соединение – детали соединения испытывают в радиальном направлении уже после сборки еще до эксплуатации.

Пазы на валах получают фрезерованием пальцевыми и дисковыми фрезами, в ступицах протягиванием протяжками.

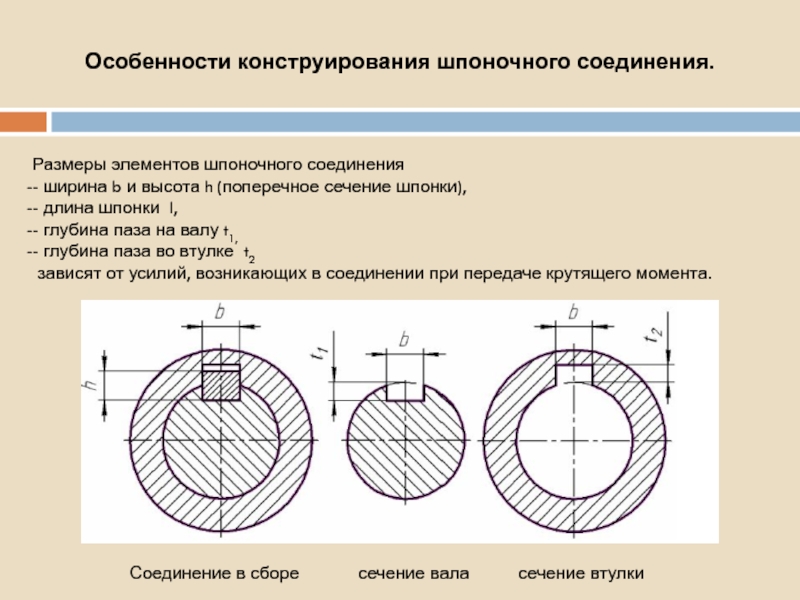

Слайд 16Особенности конструирования шпоночного соединения.

Размеры элементов шпоночного соединения

- ширина b и высота

- длина шпонки l,

- глубина паза на валу t1,

- глубина паза во втулке t2

зависят от усилий, возникающих в соединении при передаче крутящего момента.

Соединение в сборе сечение вала сечение втулки

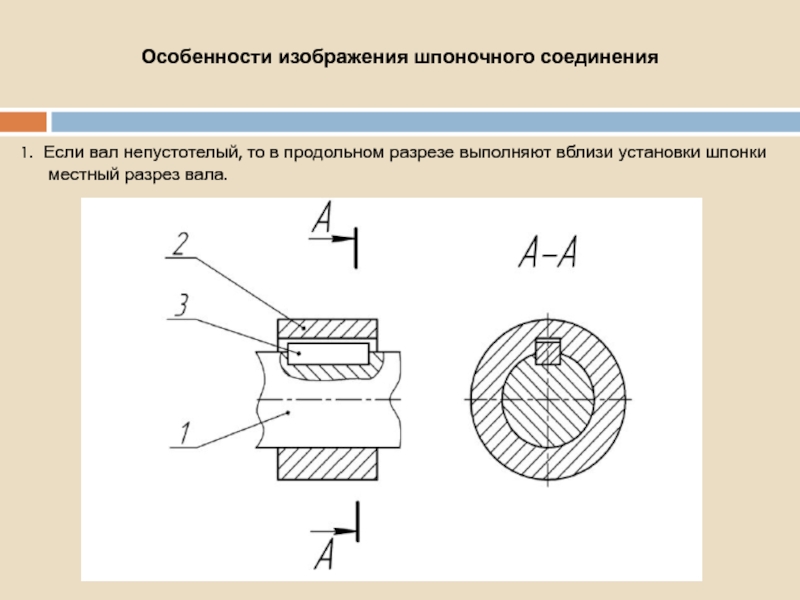

Слайд 17Особенности изображения шпоночного соединения

1. Если вал непустотелый, то в продольном разрезе

Слайд 18При этом необходимо соблюдать следующее:

- начало и конец

- линия обрыва не должна совпадать с любыми другими линиями.

2. При изображении шпоночного соединения призматической шпонкой зазоры между нерабочими поверхностями (днищем паза втулки и плоской выступающей поверхностью шпонки) показывают увеличенными, так, чтобы между линиями, являющимися проекциями этих поверхностей, было расстояние не менее 0,8 мм.

3. Не показывают разницу длин шпонки и шпоночного паза на валу.

- линия обрыва должна начинаться и заканчиваться на внешнем очерке вала,