- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад к уроку по МДК 01.01 Технология сварочных работ

Содержание

- 1. Презентация к уроку по МДК 01.01 Технология сварочных работ

- 2. Содержание1. Образование и кристаллизация сварочной ванны2. Термический цикл сварки3. Основные реакции в зоне сварки

- 3. Определение К металлургическим процессам при сварке относится

- 4. Часть 1Образование и кристаллизация сварочной ванны

- 5. При дуговой сварке основной металл расплавляется и

- 6. Длина сварочной ванны зависит от сварочного тока,

- 7. В связи с давлением газов, поступающих от

- 8. Так как теплоотвод направлен в сторону основного

- 9. Течение металлургических процессов при дуговой сварке

- 10. Микроструктура сварного шва

- 11. Эти две особенности позволяют ускорять металлургические

- 12. Часть 2 Термический цикл сварки

- 13. ОпределениеВ состав сварного соединения кроме закристаллизовавшегося металла

- 14. 1. Наплавленный металл – температура зоны 1530

- 15. 3. Участок перегрева или участок крупного зерна.

- 16. 4.По мере удаления от оси шва температура

- 17. 5. Участок перекристаллизации. Температура нагрева 720-900 гр.

- 18. 6. Участок, соответствующий нагреву от 500 до

- 19. Наименьшую ширину (5-6мм) зона термического влияния имеет

- 20. Р.S.1. Сварщику необходимо соблюдать режимы сварки, не

- 21. Контрольные вопросы1. Что называется зоной термического влияния?

- 22. Часть 3 Основные реакции в зоне сварки

- 23. Окисление жидкого металлаКислород соединяясь с железом, углеродом,

- 24. При ручной дуговой сварке электродами химические реакции

- 25. Соединение кислорода и углерода дает в сварочной

- 26. ВыводГлавным условием получения наплавленного металла высокого качества

- 27. Раскисление металла шваПроцесс удаления кислорода из наплавленного

- 28. Марганец кремний Титан

- 29. Влияние серыСера является вредной примесью в стали.

- 30. Влияние фосфораПрисутствие фосфора вызывает неоднородность металла шва,

- 31. Влияние водородаВодород является вредной примесью в стали.

- 32. Чтобы предотвратить насыщение металла водородом при сварке

- 33. 3. Перед сваркой необходимо тщательно протирать и

- 34. Легирование металла шваЛегированием называется процесс введения в

- 35. Контрольные вопросы1. Из нижеперечисленных процессов назовите химические

- 36. 2.В какой зоне металл наиболее хрупкий?1. В

- 37. 4. Вредными примесями в стали являются:1) W и Сr;

- 38. Литература 1. Глизманенко Д.Л. Сварка и резка металлов. М., «Высшая школа», 1971.-488 стр.

Содержание1. Образование и кристаллизация сварочной ванны2. Термический цикл сварки3. Основные реакции в зоне сварки

Слайд 2Содержание

1. Образование и кристаллизация сварочной ванны

2. Термический цикл сварки

3. Основные реакции

в зоне сварки

Слайд 3Определение

К металлургическим процессам при сварке относится взаимодействие жидкого металла с

газами и сварочными шлаками, а также взаимодействие затвердевающего металла с жидким и кристаллизующимся шлаком.

Слайд 5При дуговой сварке основной металл расплавляется и перемешивается с жидким металлом,

преходящим с плавящегося электрода отдельными каплями. Головная часть образующийся сварочной ванны находится под непосредственным воздействием электрической дуги, имеет высокую температуру, доходящую до 2000 гр.С. В задней (хвостовой) части температура немного превышает температуру плавления металла.

Слайд 6Длина сварочной ванны зависит от сварочного тока, увеличения диаметра электрода и

скорости его перемещения и зависит от вида покрытия. Среднее время существования ванны в жидком состоянии изменяется от 1 до 6 секунд.

Слайд 7В связи с давлением газов, поступающих от электрода, в головной части

сварочной ванны образуется углубление, которое называется кратером. Выдуваемый из кратера жидкий металл перемещается в хвостовую, менее горячую часть ванночки. По мере удаления источника тепла (сварочной дуги) происходит дальнейшее охлаждение и затвердевание (кристаллизация) металла хвостовой части.

Слайд 8Так как теплоотвод направлен в сторону основного металла, то кристаллизация шва

начинается на частично оплавленных зернах этого металла, образую общие кристаллы свариваемого металла и металла шва. Это обеспечивает прочную связь металла шва с металлом свариваемого изделия.

1 – металл шва

2 - основной металл

Слайд 9 Течение металлургических процессов при дуговой сварке и при выплавке стали

подчиняются одним и тем же законам. Однако металлургические процессы при сварке имеют ряд особенностей: 1)капли жидкого металл и головная часть ванны имеют температуру, значительно превышающую температуру жидкой стали при выплавке и 2)площадь взаимодействия поверхности капель жидкого металла и сварочной ванны с газами и шлаками в тысячи раз превышает аналогичный показатель при выплавке стали.

Слайд 11 Эти две особенности позволяют ускорять металлургические процессы при сварке и

получать высокое качество наплавленного металла за короткий промежуток времени. Скоротечность процессов требует точного соблюдения технологии изготовления и применения электродов, т.к. малая ошибка может привести к нарушению течения процесса сварки и вызвать появление брака.

Слайд 13Определение

В состав сварного соединения кроме закристаллизовавшегося металла шва входят и близлежайшие

к нему участки основного металла. Эти участки, подвергаемые при сварке нагреву до температуры, вызывающей изменение структуры и свойств металла, называются зоной термического влияния.

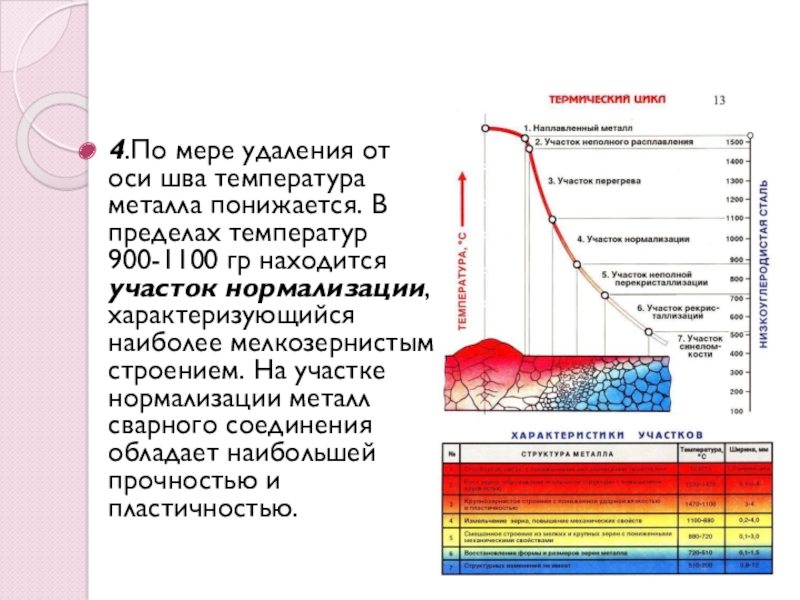

Слайд 141. Наплавленный металл – температура зоны 1530 гр.

2. Участок неполного расплавления

- находится вблизи к сварочной ванне. Нагрет до 1500 гр. Ширина зоны 0,1-0,4 мм. Элементы из этой зоны перемещаются в металл шва и эта зона обедняется этими элементами, например, диффузия углерода (максимальное содержание углерода в сварочной ванне достигает 0,145%, а на участке основного металл обедняется да 0,019%.

Слайд 153. Участок перегрева или участок крупного зерна. Температура от 1200 до

1530 гр. Ширина участка 1-3 мм. При нагреве металл претерпевает изменения в структуре и растет зерно. Эта часть шва является наиболее слабым местом и металл здесь обладает наибольшей хрупкостью.

Слайд 164.По мере удаления от оси шва температура металла понижается. В пределах

температур 900-1100 гр находится участок нормализации, характеризующийся наиболее мелкозернистым строением. На участке нормализации металл сварного соединения обладает наибольшей прочностью и пластичностью.

Слайд 175. Участок перекристаллизации. Температура нагрева 720-900 гр. В этом участке наряду

с крупным зерном имеются скопления мелких зерен. В этой части металла подведенного тепла оказалось недостаточно для перекристаллизации и измельчения всех зерен.

Слайд 186. Участок, соответствующий нагреву от 500 до 720гр, называется участком рекристаллизации,

в нем структура стали не изменяется, а лишь происходит лишь восстановление прежней формы и размеров зерен, разрушенных и деформированных при прокатке металла.

Слайд 19Наименьшую ширину (5-6мм) зона термического влияния имеет при ручной дуговой сварке

толстопокрытыми электродами . При газовой сварке она наибольшая и достигает 25-27 мм.

Слайд 20Р.S.

1. Сварщику необходимо соблюдать режимы сварки, не варить на повышенных режимах,

чтобы не было перегрева металла и изменения его структура сверх допустимого.

2. Перегрев металла и изменение структуры проверяется при помощи замера твердости в зоне термического влияния и микрошлифов.

2. Перегрев металла и изменение структуры проверяется при помощи замера твердости в зоне термического влияния и микрошлифов.

Слайд 21Контрольные вопросы

1. Что называется зоной термического влияния?

2. Назовите основные участки

з.т.в.

3. Почему при сварке нельзя превышать режимы сварки?

4. Почему при газовой сварке такая большая зона термического влияния?

3. Почему при сварке нельзя превышать режимы сварки?

4. Почему при газовой сварке такая большая зона термического влияния?

Слайд 23Окисление жидкого металла

Кислород соединяясь с железом, углеродом, марганцем и кремнием образуют

соединения по разному влияющие на свойства металла.

Окисел FeO (закись железа) легко растворяется в жидкой стали и резко снижает прочностные и пластические свойства металла шва. Также снижаются стойкость металла против коррозии, повышает склонность металла к старению.

Окисел FeO (закись железа) легко растворяется в жидкой стали и резко снижает прочностные и пластические свойства металла шва. Также снижаются стойкость металла против коррозии, повышает склонность металла к старению.

азот

Железо, углерод, кремний, марганец,

кислород

Слайд 24При ручной дуговой сварке электродами химические реакции между металлом, шлаком и

газами дуги протекают в момент перехода капель расплавленного металла электрода и покрытия через дуговой промежуток при температуре 2100-2300 гр С. Дальнейшие химические и физические процессы протекают в сварочной ванне .

Слайд 25Соединение кислорода и углерода дает в сварочной ванне окись углерода СО

и углекислый газ СО2. Это ведет к выгоранию углерода, а следовательно к понижению прочностных свойств. Кроме того, насыщенный газами металл шва становится пористым, что снижает его свойства

Слайд 26Вывод

Главным условием получения наплавленного металла высокого качества является защита его от

окисления кислородом окружающей среды. Это достигается созданием вокруг расплавленного металла защитной среды из газов и шлаков, а также раскислением металла шва.

Слайд 27Раскисление металла шва

Процесс удаления кислорода из наплавленного металла с целью повышения

его качества называется раскислением.

Раскисление осуществляется путем введения в сварочную ванну элементов раскислителей. Раскислители вводят состав электродных покрытий. К ним относятся кремний, марганец, титан, алюминий.

Раскисление осуществляется путем введения в сварочную ванну элементов раскислителей. Раскислители вводят состав электродных покрытий. К ним относятся кремний, марганец, титан, алюминий.

Слайд 28 Марганец

кремний

Титан

Эти элементы находясь

в расплавленном металле сварного шва легче вступают в химические соединения с кислородом и будучи сами нерастворимыми в стали в виде окислов всплывают на поверхность сварочной ванны и уходят в шлак.

FeO+Mn=Fe+MnO (в шлак)

2FeO+Si = 2Fe+SiO2 (в шлак)

FeO+Mn=Fe+MnO (в шлак)

2FeO+Si = 2Fe+SiO2 (в шлак)

Mn

Si

Ti

Слайд 29Влияние серы

Сера является вредной примесью в стали. Она образует сернистое железо

FeS, которое имеет температуру плавления 1193 грС, т.е.более низкую, чем сталь. Располагается это соединение по границам зерен и является причиной образования горячих трещин при сварке (явление красноломкости). Сера удаляется введением марганца или кальция:

FeS + Mn = Fe + MnS

FeS + Ca = Fe + CaS

FeS + Mn = Fe + MnS

FeS + Ca = Fe + CaS

Слайд 30Влияние фосфора

Присутствие фосфора вызывает неоднородность металла шва, рост зерен и снижение

пластичности, особенно при низких температурах (хладноломкость). Он присутствует в металле шва в виде фосфидов железа Fe3P и Fe2P. Удаление фосфора происходи по реакции:

2Fe2P + 5FeO = 9Fe + P2O5

Получаемые соединения фосфора переходят в шлак.

2Fe2P + 5FeO = 9Fe + P2O5

Получаемые соединения фосфора переходят в шлак.

Слайд 31Влияние водорода

Водород является вредной примесью в стали. При температуре дуги молекулы

водорода распадаются на атомы, которые хорошо растворяются в наплавленном металле. При остывании и затвердевании атомы вновь соединяются в молекулы и образуют газовые пузырьки. Водород не всегда успевает выделиться из металла и вызывает появление пор и мелких трещин. Источником насыщения является влага покрытия, флюса, в окружающем воздухе или на поверхности свариваемого металла.

Слайд 32Чтобы предотвратить насыщение металла водородом при сварке необходимо:

1. Не использовать влажные

электроды или флюс. Для этого надо хранить электроды в сухом отапливаемом помещении, перед работой прокаливать или хранить в специальных пеналах.

2. Не производить сварку по мокрой поверхности. При работе под дождем или снегом места сварки должны быть надежно защищены от попадания осадков навесами из брезента или других материалов.

2. Не производить сварку по мокрой поверхности. При работе под дождем или снегом места сварки должны быть надежно защищены от попадания осадков навесами из брезента или других материалов.

Слайд 333. Перед сваркой необходимо тщательно протирать и просушивать кромки металла ,

не оставляя на них влаги.

4. Тщательно зачищать свариваемые кромки от ржавчины.

5. Не использовать сварочную проволоку со следами ржавчины.

4. Тщательно зачищать свариваемые кромки от ржавчины.

5. Не использовать сварочную проволоку со следами ржавчины.

Слайд 34Легирование металла шва

Легированием называется процесс введения в сплав элементов, придающих ему

требуемые свойства. К легирующим элементам относят марганец, хром, никель, титан, молибден и др. элементы. Они придают металлу шва особые свойства –повышенной прочности, твердости, жаростойкости, коррозионной стойкости. Легирующие элементы вводят или в состав электродного покрытия, или в состав проволоки электрода, или в состав флюса.

Слайд 35Контрольные вопросы

1. Из нижеперечисленных процессов назовите химические процессы, происходящие в сварочной

ванне:

1. окисление металла шва;

2. механические процессы;

3. раскисление металла шва;

4. легирование металла шва;

5. намагничивание;

6. загрязнение металла шва вредными примесями;

7. рафинирование металла шва.

1. окисление металла шва;

2. механические процессы;

3. раскисление металла шва;

4. легирование металла шва;

5. намагничивание;

6. загрязнение металла шва вредными примесями;

7. рафинирование металла шва.

Слайд 362.В какой зоне металл наиболее хрупкий?

1. В зоне сплавления.

2. в зоне

термического влияния

3. в зоне металла шва

3. При сварке сталей в качестве раскислителей обычно используют:

l) W и Cr; 2) S и Р; 3) Мn и Si;

4) Сr и Ni.

3. в зоне металла шва

3. При сварке сталей в качестве раскислителей обычно используют:

l) W и Cr; 2) S и Р; 3) Мn и Si;

4) Сr и Ni.