- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

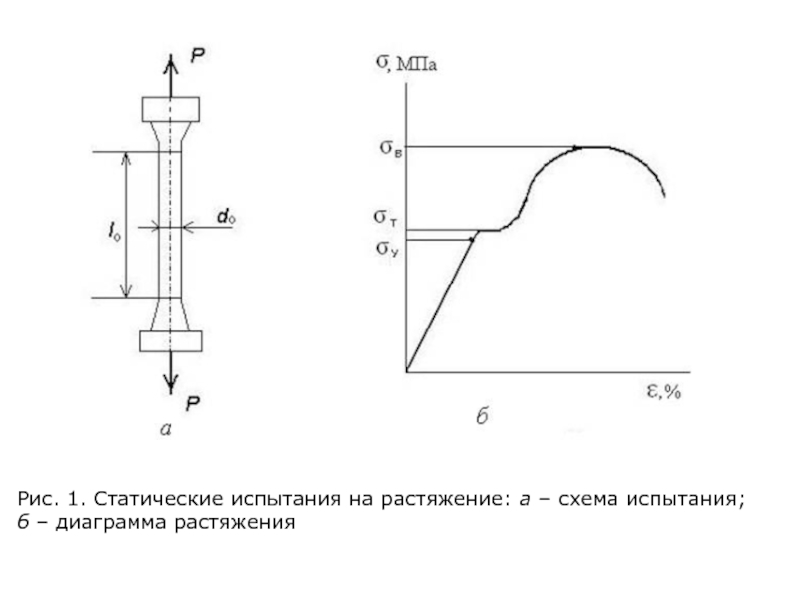

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация, доклад по курсу Материаловедение на тему урока Свойства материалов

Содержание

- 1. Презентация по курсу Материаловедение на тему урока Свойства материалов

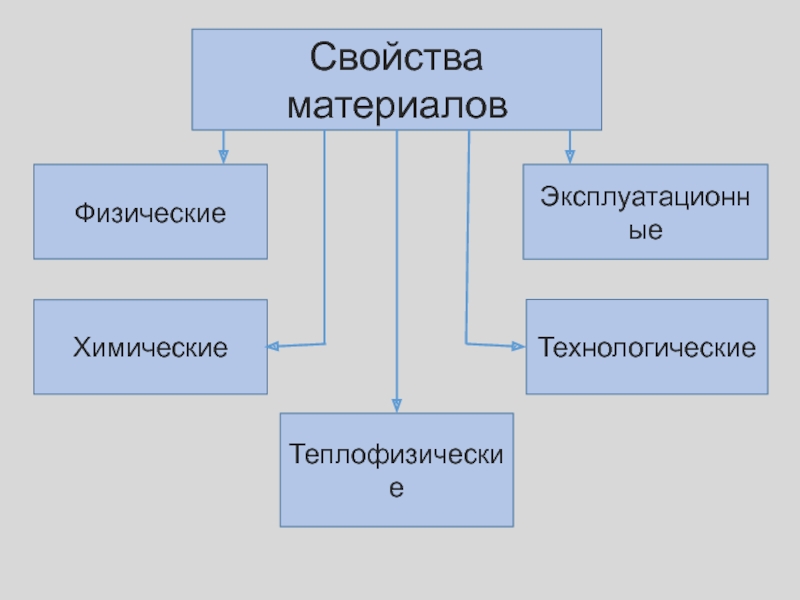

- 2. Свойства материаловФизическиеЭксплуатационныеХимическиеТехнологическиеТеплофизические

- 3. 4. Электрохимическая коррозия Физические

- 4. Для металлических: цвет, плотность, температура плавления, теплопроводность,

- 5. Плотность – свойство, характеризуемое массой вещества в

- 6. Температура плавления – значение, при котором кристаллические

- 7. Теплопроводность – количественная характеристика интенсивности передачи материалом

- 8. Химические свойства материалов 1.Химический состав. Он определяет

- 9. К химическим относятся свойства вещества, обусловленные его

- 10. Коррозия материалов 1. ППо характеру изменения

- 11. Механические свойства Способность конструкционного материала сопротивляться воздействию

- 12. Удельная прочность – характеристика конструкционного материала, являющаяся

- 13. Рис. 1. Статические испытания на растяжение: а – схема испытания;б – диаграмма растяжения

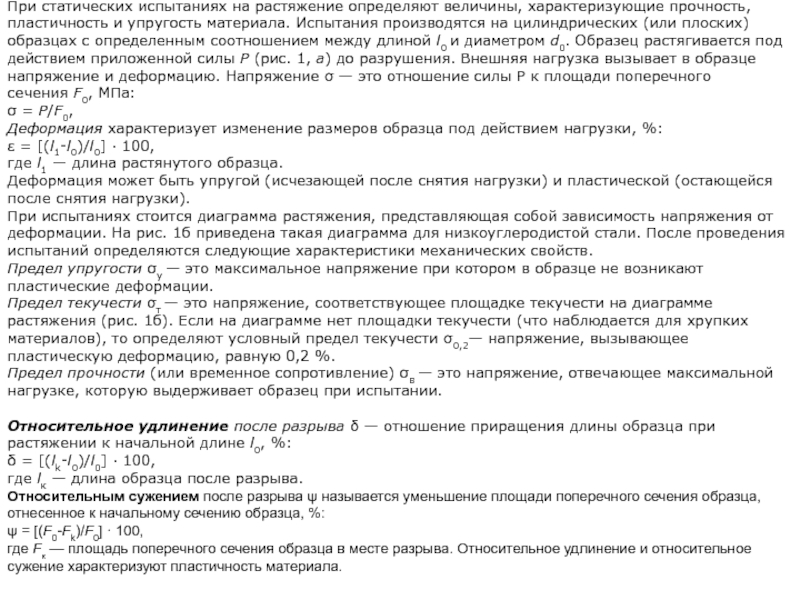

- 14. При статических испытаниях на растяжение определяют величины,

- 15. Испытание материалов на растяжение Временное сопротивление

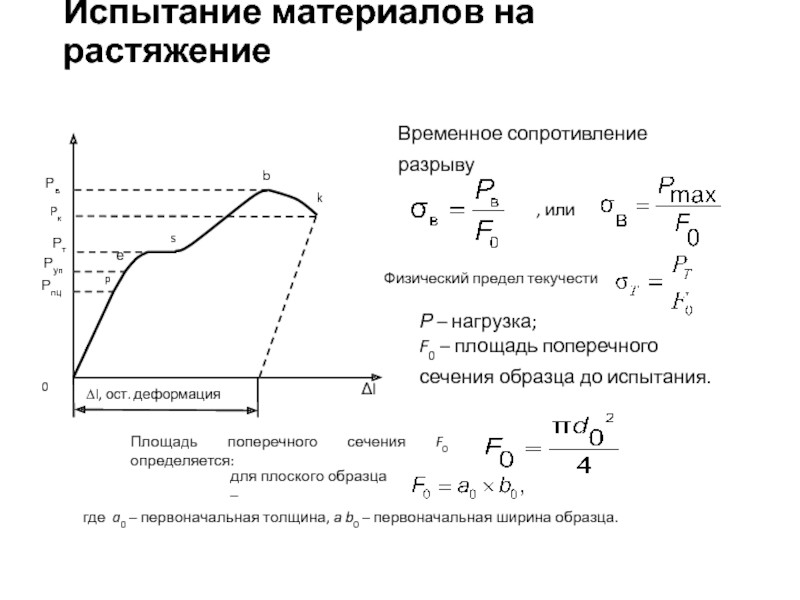

- 16. Твѐрдость – сопротивление материала внедрению под нагрузкой

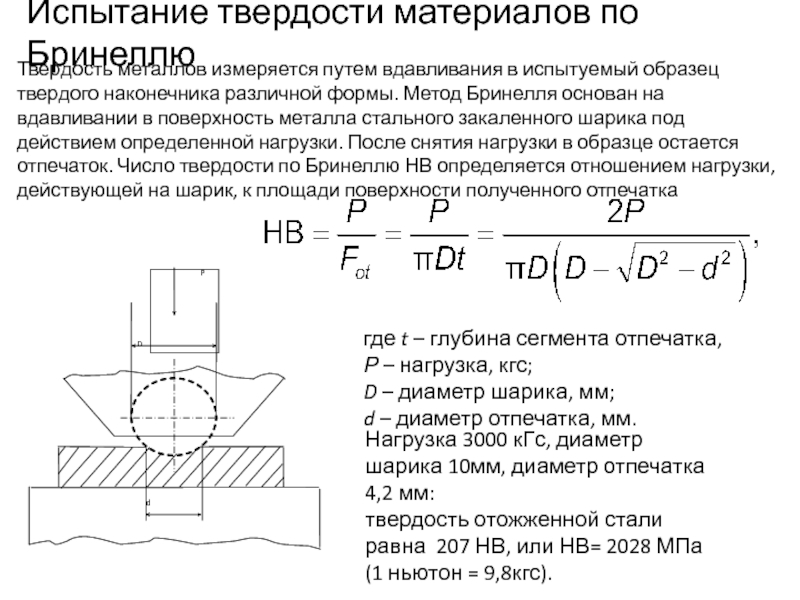

- 17. Испытание твердости материалов по Бринеллю где t

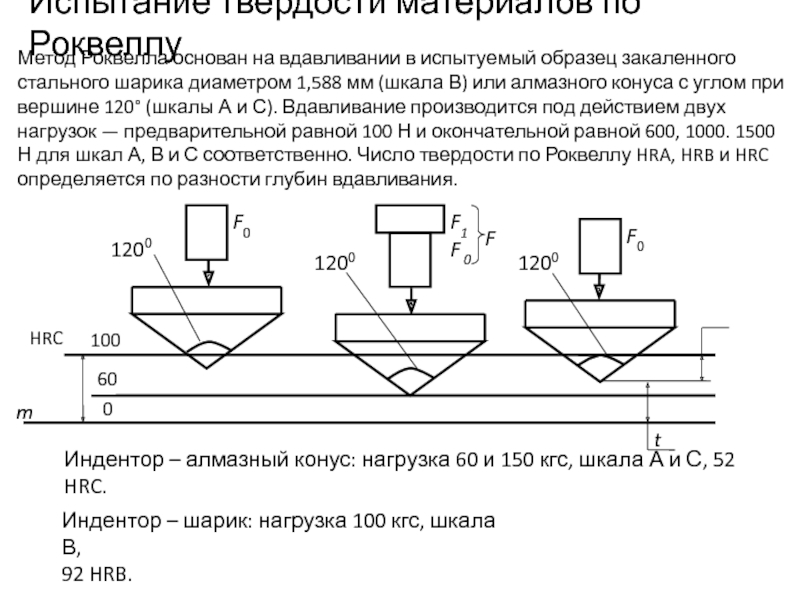

- 18. Испытание твердости материалов по Роквеллу Метод Роквелла

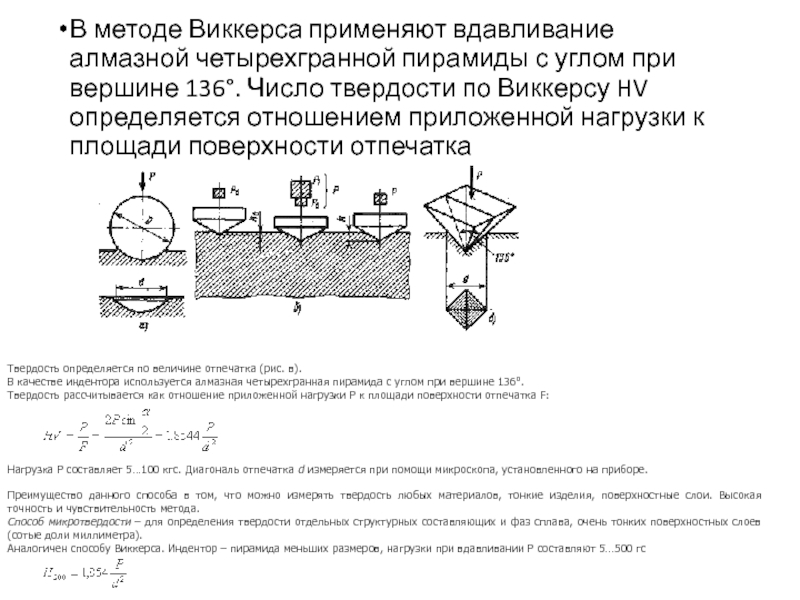

- 19. В методе Виккерса применяют вдавливание алмазной четырехгранной

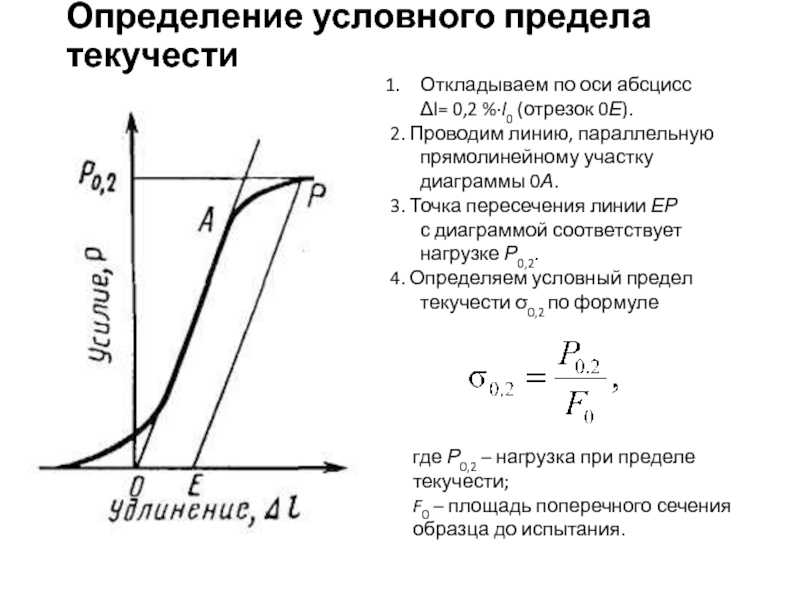

- 20. Определение условного предела текучести Откладываем по оси

- 21. Образцы для испытания на растяжение Относительное удлинениеОтносительное сужение d0Образцы после растяженияb0l0a0lкbкaкlкdкl0Образцы до растяжения,

- 22. Упругость – восстановление первоначальной формы физического тела

- 23. Выносливость – сопротивление материала детали усталости. Усталость

- 24. Технологические свойства Для того, чтобы изготовить из

- 25. Возможность литья конструкционного материала, имеющего определѐнную величину

- 26. Свариваемость – образование качественного сварного неразъѐмного соединения

- 27. Обрабатываемость резанием – образование качественной поверхности следа

- 28. Эксплуатационные свойства Выбор материала для какой-либо детали,

- 29. Эксплуатационные свойства Износостойкость – сопротивление изнашиванию, то

- 30. Жаростойкость – сохранение материалом детали работоспособности при

- 31. ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА характеризуют отношение материала к действию тепла.

Слайд 1

Презентация по дисциплине Материаловедение

тема урока

«Свойства материалов»

Выполнил: Неулыбин В.В.

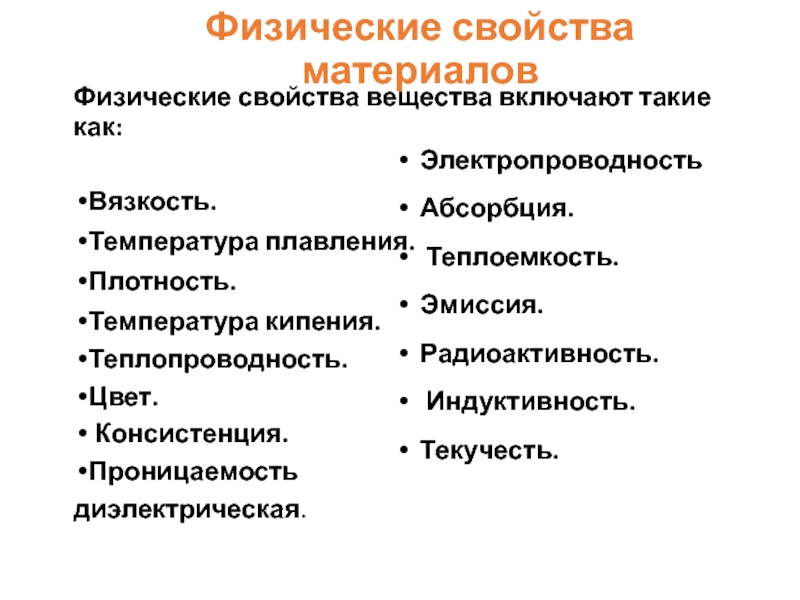

Слайд 3 4. Электрохимическая коррозия Физические свойства материалов те металлов с электролитами,

Физические свойства вещества включают такие как:

Вязкость.

Температура плавления.

Плотность.

Температура кипения.

Теплопроводность.

Цвет.

Консистенция.

Проницаемость

диэлектрическая.

Электропроводность

Абсорбция.

Теплоемкость.

Эмиссия.

Радиоактивность.

Индуктивность.

Текучесть.

Слайд 4Для металлических: цвет, плотность, температура плавления, теплопроводность, тепловое расширение, электропроводность. Для

Цвет – результат зрительного восприятия человеком отражения поверхностью материала определённого, присущего каждому веществу, своего участка светового спектра.

По цвету можно определить, например, вид металлического конструкционного материала (сплавы меди – красные и жѐлтые, алюминия – белые, железа – чѐрные), температуру его нагрева; или наличие химических дефектов на поверхности керамического конструкционного материала (они обычно имеют другой цвет, чем основной материал) и многое другое.

Слайд 5Плотность – свойство, характеризуемое массой вещества в стандартной единице объѐма. Металлы

(хром 7140 кг/м 3 , железо 7850 кг/м 3 , медь 8940 кг/м 3 , молибден 10220 кг/м 3 , вольфрам 19300 кг/м 3 ). Плотность материалов из минералов (керамика, стекло) находится в пределах соответственно 1600...1800 и 2400...2600 кг/м 3 . Плотность органических конструкционных материалов (полипропилен, древесина) находится ниже или на уровне плотности воды (около 1000 кг/м 3 , у некоторых (фторопласт-4) – до 2200 кг/м 3 ).

Слайд 6Температура плавления – значение, при котором кристаллические вещества (металлы и минералы)

Слайд 7Теплопроводность – количественная характеристика интенсивности передачи материалом теплоты по своему объѐму

Тепловое расширение – свойство любого вещества увеличивать свои размеры при нагревании и уменьшать при охлаждении. В наибольшей степени изменяют свои размеры органические конструкционные материалы (в 10...30 раз выше чем металлические (сталь) или минеральные (бетон).

Электропроводность – способность всех без исключения металлов и их сплавов проводить электрический ток. Наилучшая электропроводность у чистых металлов: серебра, меди и алюминия. Минеральные и органические конструкционные материалы не проводят электрический ток.

Слайд 8Химические свойства материалов

1.Химический состав. Он определяет фазовый состав, структуру и

2.Способность к химическому взаимодействию с кислотами и щелочами.

3.Коррозионная стойкость. Она характеризует устойчивость материала в условиях эксплуатации при воздействии внешней агрессивной среды: атмосферного воздуха, влаги, морской воды и др.

Слайд 9К химическим относятся свойства вещества, обусловленные его активностью на молекулярном и

Коррозионная стойкость – сопротивление металла вступлению в химические соединения с кислородом (коррозии), в том числе разрушению под действием агрессивных компонентов окружающей среды. Конструкционные материалы, имеющие наиболее высокий уровень коррозионной стойкости: сплавы металлов (нержавеющие стали, латуни, бронзы, силумины, дуралюмины, титановые сплавы); минеральные материалы (камни, керамика, стекло); органические материалы (пластмассы). Чем более стоек материал в химическом отношении, тем длиннее срок его службы при прочих оптимальных условиях

Слайд 10Коррозия материалов

1. ППо характеру изменения поверхности металла различают:

- местную,

- избирательную коррозию.

2. Коррозия под напряжением, или коррозионное растрескивание, возникает в конструкциях при воздействии рабочих напряжений.

3. Химическая коррозия процесс разрушения материалов под воздействием жидкостей-неэлектролитов и газовой высокотемпературной среды.

4. Электрохимическая коррозия возникает при контакте металлов с электролитами, чаще всего во влажной среде через электродные реакции.

Слайд 11Механические свойства

Способность конструкционного материала сопротивляться воздействию внешних сил состоит из

Слайд 12Удельная прочность – характеристика конструкционного материала, являющаяся отношением прочности к плотности.

Слайд 14При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и

σ = P/F0,

Деформация характеризует изменение размеров образца под действием нагрузки, %:

ε = [(l1-l0)/l0] · 100,

где l1 — длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1б приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу — это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести σт — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1б). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

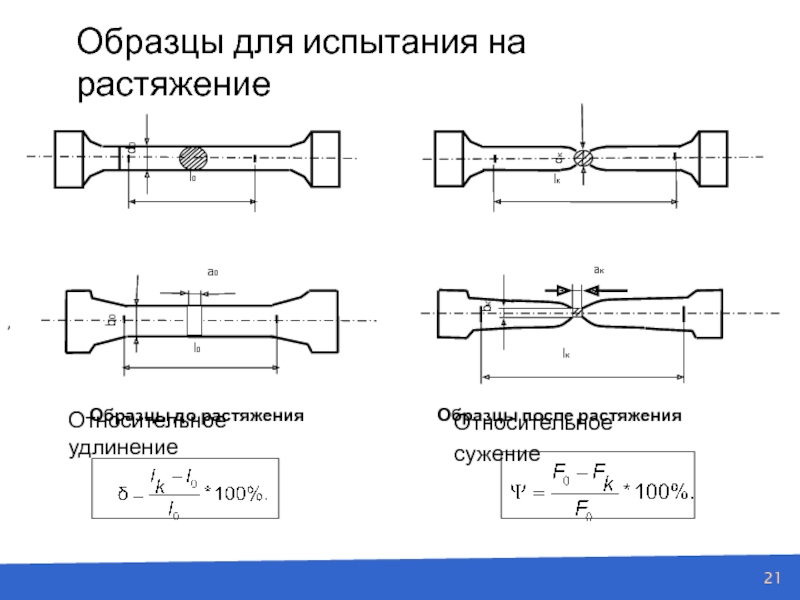

Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %:

δ = [(lk-l0)/l0] · 100,

где lк — длина образца после разрыва.

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

ψ = [(F0-Fk)/F0] · 100,

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

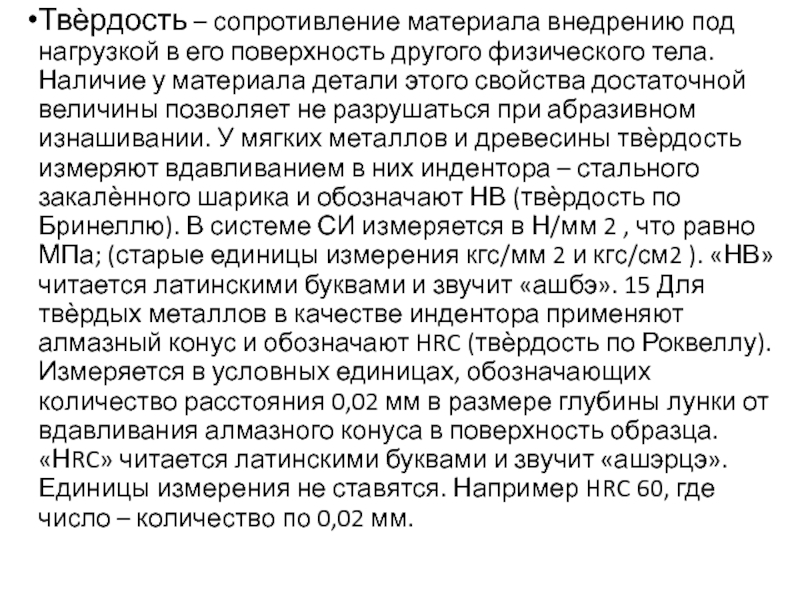

Слайд 15Испытание материалов на растяжение

Временное сопротивление разрыву:

, или

Физический

Р – нагрузка;

F0 – площадь поперечного сечения образца до испытания.

Площадь поперечного сечения F0 определяется:

для плоского образца –

где a0 – первоначальная толщина, а b0 – первоначальная ширина образца.

Слайд 16Твѐрдость – сопротивление материала внедрению под нагрузкой в его поверхность другого

Слайд 17Испытание твердости материалов по Бринеллю

где t – глубина сегмента отпечатка,

Р – нагрузка, кгс;

D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Нагрузка 3000 кГс, диаметр шарика 10мм, диаметр отпечатка 4,2 мм:

твердость отожженной стали равна 207 НВ, или НВ= 2028 МПа (1 ньютон = 9,8кгс).

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы. Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка

Слайд 18Испытание твердости материалов по Роквеллу

Метод Роквелла основан на вдавливании в

Индентор – алмазный конус: нагрузка 60 и 150 кгс, шкала А и С, 52 HRC.

Индентор – шарик: нагрузка 100 кгс, шкала В,

92 HRB.

Слайд 19В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при

Твердость определяется по величине отпечатка (рис. в).

В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136o.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

Слайд 20Определение условного предела текучести

Откладываем по оси абсцисс

Δl= 0,2 %·l0 (отрезок

2. Проводим линию, параллельную прямолинейному участку диаграммы 0А.

3. Точка пересечения линии ЕР с диаграммой соответствует нагрузке Р0,2.

4. Определяем условный предел текучести σ0,2 по формуле

где Р0,2 – нагрузка при пределе текучести;

F0 – площадь поперечного сечения образца до испытания.

Слайд 21Образцы для испытания на растяжение

Относительное удлинение

Относительное сужение

d0

Образцы после растяжения

b0

l0

a0

lк

bк

aк

lк

dк

l0

Образцы

,

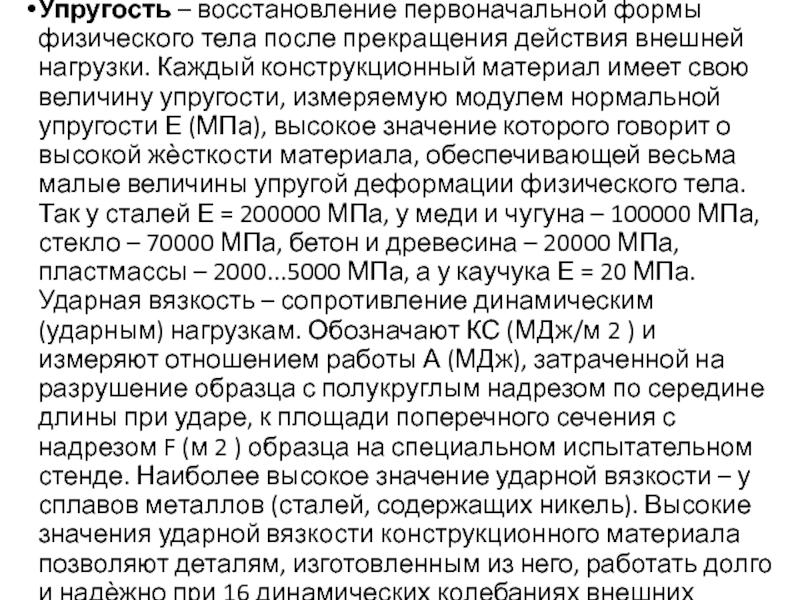

Слайд 22Упругость – восстановление первоначальной формы физического тела после прекращения действия внешней

Слайд 23Выносливость – сопротивление материала детали усталости. Усталость присуща только твѐрдым и

Слайд 24Технологические свойства

Для того, чтобы изготовить из материала сначала заготовку, а

Ковкость – возможность пластического деформирования материала без образования дефектов структуры. Из материалов ею обладают сплавы металлов, но только в пластичном состоянии (сталь, деформируемые сплавы цветных металлов). Хрупкие сплавы металлов (чугун, литейные сплавы цветных металлов), а также минеральные и органические материалы не куются. Единицы измерения не применяются: либо материал обладает ковкостью, либо нет

Слайд 25Возможность литья конструкционного материала, имеющего определѐнную величину температуры плавления, характеризуется литейными

Слайд 26Свариваемость – образование качественного сварного неразъѐмного соединения двух заготовок между собой

Слайд 27Обрабатываемость резанием – образование качественной поверхности следа режущего инструмента на обрабатываемом

Слайд 28Эксплуатационные свойства

Выбор материала для какой-либо детали, обладающего заданными физическими, химическими,

Слайд 29Эксплуатационные свойства

Износостойкость – сопротивление изнашиванию, то есть изменению размеров и

Слайд 30Жаростойкость – сохранение материалом детали работоспособности при высоких температурах (вольфрам –

Слайд 31ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА

характеризуют отношение материала к действию тепла.

Теплопроводность - способность материала передавать тепло

Огнеупорность - способность материала выдерживать длительное влияние высоких температур под нагрузкой. Огнестойкость - способность материала выдерживать кратковременное воздействие открытого огня